Притирка клапанов своими руками — способы и технология. Насадка на дрель для притирки клапанов

Насадка для притирки клапанов на дрель

Насадка для притирки клапанов ROTHEWALD

У нас вы можете купить мотошлемы, мотокуртки, мотоштаны, мотозащиту, текстильные и кожаные мотокомбинезоны дешево. А также женская и детская мотоэкипировка, комплектующие, мотобагажники, мотокофры, мотозапчасти, расходные материалы и средства ухода для вашего мотоцикла, туристические принадлежности, сувениры, мотоциклетная атрибутика и много других вкусностей.На сайте постоянно пополняются отзывы о нашей работе и товарах от реальных покупателей.

К сожалению, у нас нет точной информации, когда ожидаются поставки конкретных товаров. Лучше не добавлять в посылку отсутствующие товары, либо быть готовым ожидать неходовые товары несколько месяцев. Были случаи, что отсутствующие товары исключались из продажи. Имеет смысл разделить посылки. Одна полностью укомплектованная, другая с отсутствующими товарами.

Чтобы после прихода на склад отсутствующий товар автоматически зарезервировался за Вами, необходимо оформить и оплатить его в заказе.

-

Насадка для притирки клапанов Rothewald Насадка предназначена для профессиональной притиркивпускных и выпускных клапанов 4-тактных двигателей с помощью дрели или шуруповерта. Гарантирует быструю, точную и чистую работу.

Насадка преобразовывает вращательное движение дрели в возвратно-поступательное с углом поворота 45°.

- Вращение по часовой/против часовой стрелки

- Приводится в действие электродрелью или шуруповертом

- Макс. обороты 1,000 об/мин

- В комплекте: адаптеры-присоски диаметром 22 и 28 мм

| Rothewald valve grinding tool For professional grinding of intake and exhaust valves on 4-stroke engines with a power drill or cordless screwdriver. Guarantees quick, precise and clean working - the cost-effective way to remedy compression loss due to the wear-related deterioration of the valve disc seal in the valve seat. The tool converts the circular motion of the drill into a pendulum motion to the right and left within a 45° angle. For uniform grinding of the entire valve seat the tool is moved manually after approx. 15 seconds of grinding through 45°.

|

www.motopes.ru

Притирка клапанов: способы и устройства

Приспособления для притирки клапанов в ассортименте «ГаражТулс».

Мы сравнили четыре наиболее популярных приспособления для притирки клапанов ДВС. Рассказываем и показываем!

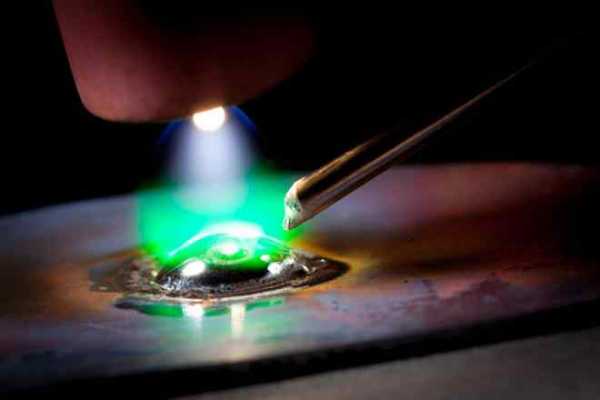

Идет приготовление к испытаниям. Ждем головку блока цилиндров.

Кое-кто из участников теста уже на столе

Кое-кто из участников теста уже на столе В качестве подопытного досталась ГБЦ от BMW.

- Электрическая дрель. Притирка клапанов дрелью - технология, вызывающая самое большое количество споров на тему правильности использования.

- Приспособление для притирки клапанов своими руками.

- Пневмоинструмент для притирки клапанов вращением.

- Пневмомашинка для притирки клапанов пристукиванием.

Какое из этих приспособлений быстрее, эффективнее, выгоднее, правильнее - лучше всех остальных? Какую притирку клапанов выбрать? Сейчас мы будем это выяснять.

Способ №1: с помощью дрели

Способ с дрелью получил распространение ввиду отсутствовавшего ранее инструмента для притирки.

Сначала подбирается подходящий по размеру шланг

Сначала подбирается подходящий по размеру шланг Один конец крепится на стебель (стержень) клапана, другой — на дрель.

На клапан и седло наносится необходимое количество притирочной пасты, клапан устанавливается на свое место в ГБЦ.

Если используется присоска, ее устанавливают на тарелку клапана.

Существуют рекомендации, согласно которым инструмент обязательно должен работать на малых оборотах — предпочтение следует отдавать низкооборотной дрели или шуруповерту. Отпускайте курок дрели при соприкосновении клапана с седлом, касание должно производиться при сбросе. Не надо прикладывать никаких усилий, это значительно повышает риск неправильной притирки.

Притирка клапана к седлу при помощи электрической дрели Полезный совет. Очень важно использовать минимальное количество притирочной пасты. Сама паста бывает разной — с крупным и мелким абразивом. Чаще всего применяют алмазную. Для правильной притирки следует применять пасты разной зернистости и начинать с абразива для грубой обработки. После притирания обязательно смывайте притирочную пасту и очищайте детали. Попадание абразивной пасты в ГБЦ и двигатель недопустимо! Это приведет к разрушению деталей и дорогому ремонту.

Притирка клапана к седлу при помощи электрической дрели Полезный совет. Очень важно использовать минимальное количество притирочной пасты. Сама паста бывает разной — с крупным и мелким абразивом. Чаще всего применяют алмазную. Для правильной притирки следует применять пасты разной зернистости и начинать с абразива для грубой обработки. После притирания обязательно смывайте притирочную пасту и очищайте детали. Попадание абразивной пасты в ГБЦ и двигатель недопустимо! Это приведет к разрушению деталей и дорогому ремонту. При притирке дрелью ключевую роль имеет опыт. Не обладая необходимыми навыками, очень легко получить канавы и риски или сместить пятно контакта клапана с седлом. Все это приводит к очень скорой поломке.

Профессионалы часто сходятся во мнении, что применять дрель допустимо, но неправильно. Это мнение мы поддерживаем и смотрим на дрель с недоверием

Профессионалы часто сходятся во мнении, что применять дрель допустимо, но неправильно. Это мнение мы поддерживаем и смотрим на дрель с недоверием Главное преимущество способа: высокая скорость притирки.

Способ №2: ручная притирка клапанов авто

Ручная притирка — дедовский способ, проводится с использованием присоски. Как и в случае с дрелью, очень важен опыт человека, который осуществляет процедуру.

Обратите внимание, что в специализированных магазинах продаются ручные приспособления для притирки клапанов, представляющие собой деревянный стержень и набор присосок

Обратите внимание, что в специализированных магазинах продаются ручные приспособления для притирки клапанов, представляющие собой деревянный стержень и набор присосок Притирка клапанов своими руками неудобна и утомительна, она занимает много времени — в среднем, 15 — 20 минут на один клапан. Риск что-то испортить или сделать неправильно минимален, но он присутствует.

На 12-ой минуте теста ручной приспособы мы отчего-то почувствовали себя вот так

На 12-ой минуте теста ручной приспособы мы отчего-то почувствовали себя вот так Способ №3: пневмоинструмент для притирки клапанов вращением

Пневмомашинка — автоматизированный, упрощенный и многократно ускоренный метод ручной притирки. Двигатель соединен со штифтом, который приводится в движение энергией сжатого воздуха.

Для работы потребуется подключение к источнику сжатого воздуха

Для работы потребуется подключение к источнику сжатого воздуха На штифт устанавливается присоска подходящего размера, которая затем крепится на тарелку клапана.

В комплект, как правило, входит целый набор присосок различного размера

В комплект, как правило, входит целый набор присосок различного размера Под воздействием сжатого воздуха двигатель обеспечивает возвратно-вращательное движение штифта с присоской, вследствие чего вращается и клапан — происходит притирка. Перед сменой направления вращения клапан успевает провернуться примерно на 75 градусов.

Это самый простой и доступный способ притереть клапан, не требующий никаких специальных навыков. Устройство само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у дрели — для притирки одного клапана достаточно всего нескольких минут.

Также отметим, что тестируемый нами набор для притирки клапанов имеет очень удобную для хранения упаковку — пластиковый противоударный кейс. Это может стать дополнительным плюсом, например, для применения в условиях автосервиса.

Главные преимущества: очень высокая скорость работы, простота и удобство использования, отсутствие требований к навыкам и заведомо гарантированное качество.

Метод №4: пневмомашинка для притирки клапанов пристукиванием

Принципиальное различие между этим и предыдущим устройством — способ притирки. При помощи данной машинки клапан притирается не вращением, а пристукиванием, что имитирует реальную работу двигателя.

На шток приспособления устанавливается одна из присосок набора, которая затем закрепляется на тарелке клапана

На шток приспособления устанавливается одна из присосок набора, которая затем закрепляется на тарелке клапана

Притирка осуществляется многократным повторением возвратно-поступательных движений клапана

Притирка осуществляется многократным повторением возвратно-поступательных движений клапана Пневмомашинка для пристукивания имеет минимальные требования к навыкам использования. При отсутствии опыта обучение происходит прямо в работе, за первые же минуты. Также приспособление полностью исключает риски повредить детали и испортить что-либо.

Главные преимущества: заведомо гарантированное качество, самое точное притирание за счет имитации работы клапана в двигателе.

Интересно увидеть не картинки, а видео с работой пневматических машинок? Добро пожаловать на наш канал о профессиональном инструменте и авторемонте на YouTube.Итоговая таблица, результаты и выводы

Для объективной комплексной оценки каждого из методов мы выбрали шесть параметров, которые имеют наибольшее значение:

- Скорость.

- Удобство использования. Этот параметр также оказывает влияние и на общую скорость работы.

- Отсутствие требований к опыту и навыкам. Чем выше оценка, тем легче пользователю провести правильную притирку клапана.

- Отсутствие рисков. Чем выше оценка, тем меньше вероятность что-то сделать неправильно или испортить детали.

- Качество притирки. Чем выше оценка, тем точнее выполнена операция.

- Стоимость. Чем меньше расходов на тот или иной способ, тем выше бал.

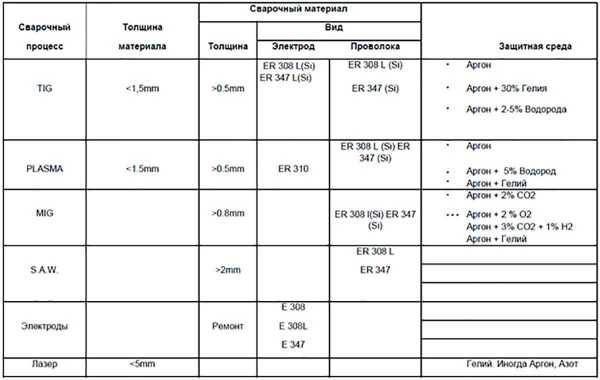

| Скорость | 8 | 1 | 9 | 7 |

| Удобство использования | 3 | 1 | 10 | 8 |

| Не требуется спец.навык | 1 | 2 | 10 | 7 |

| Отсутствие рисков | 1 | 4 | 10 | 10 |

| Качество | 4 | 4 | 8 | 10 |

| Стоимость | 7 | 10 | 1 | 3 |

| Итоговый результат | 24 | 22 | 48 | 45 |

Как видно из таблицы, специальные пневмо-приспособления для притирки значительно превосходят ручной способ и дрель. Если откинуть параметр стоимость и смотреть только на качественные показатели, то оба метода проигрывают пневматическим машинкам с разгромом.

Выдающиеся показатели и наибольший итоговый бал по результатам тестов у машинки для притирки клапанов вращением. Максимальное количество баллов не сумел набрать ни один из участников — что же, идеального во всем инструмента не существует. Места распределились следующим образом:

Последнее место, 22 балла — ручной способ, который прогнозируемо позади всех остальных. В настоящее время клапаны притираются ручным способом либо для получения удовольствия от процесса (да-да, бывает и такое), либо при полном отсутствии доступа к современному инструменту.

Предпоследнее место, 24 балла — дрель. Несмотря на высокую скорость работы, дрель опережает ручной метод всего на несколько пунктов. Прежде всего это связано с высокими рисками неправильной притирки и порчи деталей, а также с повышенными требованиями к специальным навыкам.

Второе место, 45 баллов — машинка для пристукивания. Несильно уступает первому месту, зато обеспечивает самую точную и правильную притирку клапана.

Первое место, 48 баллов — машинка для вращения. Лидирует практически по всем показателям и является оптимальным решением для притирки.

Для испытаний использовалось следующее оборудование:

В ГаражТулс вы можете купить профессиональное оборудование для притирки клапанов. Цены и подробные характеристики смотрите в нашем каталоге.

Пользователи машинок для притирки клапанов

Пневматические приспособления для притирки клапанов в первую очередь будут интересны сотрудникам автосервисов. Оборудование значительно снижает затраты времени на ремонт ГБЦ и повышает само качество притирки. На нашей практике ни один мастер, испытавшей в работе профессиональный инструмент, не вернулся затем к ручному методу или дрели.

Невысокая цена инструмента делает его доступным также для частного применения. При желании самостоятельно провести притирку клапанов, а не доверять эту операцию стороннему сервису — приспособление станет оптимальным решением.

garagetools.ru

Притирка клапанов: как притереть шуруповертом, дрелью, машинкой

После капремонта двигательной системы, снятия нагара с клапанов или при их замене на новые обязательно проводится притирка клапанов.

Благодаря процедуре удаляются мелкие неровности и повреждения, возникшие в процессе эксплуатации, а также повышается герметичность ДВС.

Для чего нужно притирать клапаны

Новые клапаны притираются для лучшего прилегания к посадочному месту. В процессе эксплуатации на клапанной системе образуется нагар, вследствие чего герметичность прилегания тарелки клапана к седлу нарушается.

Это приводит к нарушению работы топливной системы. Когда выпускной коллектор утрачивает свои первоначальные характеристики, это провоцирует прогар клапанной системы, падение мощности двигателя, износ направляющей втулки, повреждения посадочного седла и другие неприятности. Чтобы наладить четкую работу ГБЦ и снизить риск образования нагара, после очистки клапанов проводится их притирка – как следствие, клапаны и седла хорошо прилегают один к одному.

Когда пора задуматься о притирке

Чтобы понять, необходима ли притирка, можно использовать разные методы проверки – с их помощью можно уточнить степень разгерметизации клапанной системы.

Как проверить притирку:- Производится демонтаж ГБЦ.

- Головка очищается от сажи, маслянистой пленки и загрязнений.

- Проводится проверка головки БЦ и подшипников. Они должны быть без каких-либо деформаций и механических повреждений.

- Проверяются опоры распределительного вала. Они также не должны иметь повреждений, заусенцев и металлических наплывов.

- Для контроля герметичности клапанной системы необходимо установить ГБЦ на ровную поверхность, налить в камеры сгорания немного керосина или бензина и оставить на некоторое время. Если уровень керосина начнет понижаться, значит, есть утечка и герметичность клапанной системы нарушена.

При появлении утечки (то есть разгерметизации) мотор работает неравномерно, поэтому необходимо провести притирку.

Стандартный набор инструментов для притирки

Самым важным инструментом является абразивная, или алмазная паста. Ее необходимо наносить на кромку клапана – паста создаст эффект наждачки и позволит быстрее притереть тарелку к седлу.

По типу обработки пастообразный состав отличается размером абразивных элементов – от крупнозернистого до мелкозернистого. Крупноабразивная используется для первичной притирки. Финишная притирка осуществляется с помощью мелкозернистой пасты – тогда головка компонента будет плотно установлена на посадочное место.

Пасты различаются и по цене – от недорогих для личного использования до фирменных составов для профессиональной притирки. Провести самостоятельную обработку можно составом средней стоимости. Важно следить за состоянием самих клапанов и корректностью процесса притирки.

Следующим шагом будет выбор инструмента для работы. Притирка может осуществляться посредством:

- Электродрели.

- Деревянного приспособления с присосками.

- Пневматического инструмента.

- Специальной пневмомашинки для пристукивания.

У мастером-любителей наибольшей популярностью пользуется электродрель для притирки - из-за своих доступности и универсальности. В ремонтных мастерских может быть использован специальный станок для шлифовки фаски.

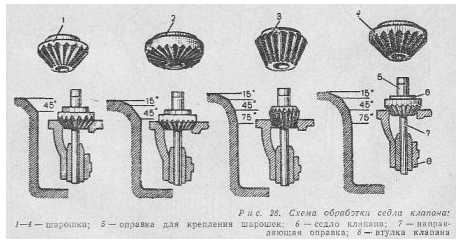

Обработка седел и их восстановление требуют применения особого инструмента. Это шарошка для удаления выработки – приспособление, сделанное по форме посадки клапана. Шарошка надевается на дрель, так как сверло обычно имеет некрупные размеры.

Инструмент используется в том случае, если головки клапанов повреждены вследствие прогара.

Также потребуется рассухариватель, чтобы снять «сухари» – детали, соединяющие тарелки пружины с клапаном.

Как правильно притереть клапаны: основные методы

Существует четыре основных метода обработки.

Способ 1. Притирка клапанов дрелью

Для проведения работ потребуется кусок шланга. Один его «хвост» закрепляется на стержне клапана, а второй — на дрели. На сам клапан и посадочное место следует нанести небольшое количество притирочного состава, после чего деталь устанавливается на свое рабочее место в ГБЦ.

Процесс имеет несколько особенностей:

- Притирка осуществляется на малых оборотах – рекомендуется использовать дрели, способные работать на таких оборотах, или шуруповерты.

- В момент соприкосновения тарелки и седла необходимо сделать сброс – отпустить курок электродрели.

- В процессе притирки нельзя прикладывать усилия – это может спровоцировать повреждение элементов клапанной системы.

- Притирку рекомендуется проводить в несколько этапов – сначала крупнозернистой пастой, затем средне-, а в конце провести финишную обработку мелкозернистым составом.

Важна практика – если такого рода работы будет выполнять любитель, есть риск, что его неквалифицированные действия приведут к тому, что машине понадобится дорогой ремонт.

Метод 2. С помощью ручного инструмента

Такой способ представляет собой что-то вроде процесса добывания огня первобытными людьми – на деревянную палочку крепятся присоски, ими фиксируется стержень, а сама палочка вращается руками. Этот так называемый «дедовский» метод был в ходу, когда не было электроинструмента. Его плюс – минимальный риск испортить клапанную систему. Но времени занимает очень много – до получаса на каждый клапан.

Метод 3. С помощью пневматического инструмента (вращательный метод)

Притирка клапанов своими руками при использовании пневмоинструмента проходит быстро, просто и с минимальными затратами сил. Устройство представляет собой двигатель, соединенный со штифтом. На последний крепится специальная присоска, которой фиксируется клапан. В рабочее состояние система приводится с помощью сжатого воздуха.

Достоинство способа в том, что риск сделать ошибку практически отсутствует, даже если вы не имеете опыта. Инструмент контролирует весь процесс – угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

Метод 4. С помощью пневмомашинки (метод пристукивания)

Отличие пневмомашинки от предыдущего инструмента – технология притирки. Инструмент работает не вращательными движениями, а имитирует работу клапанов в реальных условиях.

Инструмент прост в использовании и делает притирку наиболее точной и качественной.

Важно! После притирки абразивный состав должен быть тщательно удален. Если он попадет в двигатель, то это выведет из строя цилиндры и другие детали.

Как проверить работоспособность

После того как клапаны были притерты, следует проверить качество притирки. Существует несколько вариантов.

Самый простой и распространенный способ проверки – это положить ГБЦ на ровную поверхность тарелками кверху и налить в камеру сгорания бензин или керосин. Клапан должен удерживать жидкость собственным весом. Засухаривать компонент в этом случае не нужно.

Второй метод аналогичен первому, только клапаны необходимо засухарить, перед тем, как наливать керосин.

Проверка качества притирки третьим способом проводится несколько иначе. Клапаны засухаривают, ГБЦ укладывают на бок, в камеры наливают керосин/бензин. Правильно притертый компонент будет удерживать жидкость только усилием пружины.

Сделать притирку самостоятельно не так уж и трудно – главное, правильно рассчитать усилие при работе с дрелью и частоту вращений. Если же вы опасаетесь нанести вред топливной системе автомобиля, обратитесь к квалифицированным мастерам автосервиса DDCAR. Вам не придётся переживать по поводу того, что вашему любимому «железному коню» будет причинён непоправимый ущерб!

ddcar.ru

Насадка для притирки клапанов ROTHEWALD

У нас вы можете купить мотошлемы, мотокуртки, мотоштаны, мотозащиту, текстильные и кожаные мотокомбинезоны дешево. А также женская и детская мотоэкипировка, комплектующие, мотобагажники, мотокофры, мотозапчасти, расходные материалы и средства ухода для вашего мотоцикла, туристические принадлежности, сувениры, мотоциклетная атрибутика и много других вкусностей.На сайте постоянно пополняются отзывы о нашей работе и товарах от реальных покупателей.

К сожалению, у нас нет точной информации, когда ожидаются поставки конкретных товаров. Лучше не добавлять в посылку отсутствующие товары, либо быть готовым ожидать неходовые товары несколько месяцев. Были случаи, что отсутствующие товары исключались из продажи. Имеет смысл разделить посылки. Одна полностью укомплектованная, другая с отсутствующими товарами.

Чтобы после прихода на склад отсутствующий товар автоматически зарезервировался за Вами, необходимо оформить и оплатить его в заказе.

-

Насадка для притирки клапанов Rothewald Насадка предназначена для профессиональной притиркивпускных и выпускных клапанов 4-тактных двигателей с помощью дрели или шуруповерта. Гарантирует быструю, точную и чистую работу.

Насадка преобразовывает вращательное движение дрели в возвратно-поступательное с углом поворота 45°.

- Вращение по часовой/против часовой стрелки

- Приводится в действие электродрелью или шуруповертом

- Макс. обороты 1,000 об/мин

- В комплекте: адаптеры-присоски диаметром 22 и 28 мм

| Rothewald valve grinding tool For professional grinding of intake and exhaust valves on 4-stroke engines with a power drill or cordless screwdriver. Guarantees quick, precise and clean working - the cost-effective way to remedy compression loss due to the wear-related deterioration of the valve disc seal in the valve seat. The tool converts the circular motion of the drill into a pendulum motion to the right and left within a 45° angle. For uniform grinding of the entire valve seat the tool is moved manually after approx. 15 seconds of grinding through 45°.

|

www.motopes.ru

i-perf.ru

Притирка клапанов - KeyProd

Притирка — точная доводочная операция, вследствие которой получаются герметичные соединения. Металл сопрягаемых поверхностей снимается мелкозернистыми абразивными порошками или пастами, которые наносятся непосредственно на притираемые поверхности. Клапаны притирают после ручного фрезерования седел. В случае, когда фаски седел и клапанов отшлифованы, притирать клапаны не нужно — это только ухудшит геометрию контакта деталей. Если фрезерование седла выполнено качественно, то и в этом случае притирка может не потребоваться или займет всего несколько минут.

Абразивные материалы различают по зернистости, т.е. по размерам зерен. Последние, в зависимости от размеров, делят на следующие группы (в порядке уменьшения размеров зерна): шлифовальные зерна, шлифовальные порошки и микропорошки.

Для притирки клапанов используются только микропорошки, указанные в табл. 1

Таблица 1. Микропорошки

| Обозначение зернистости | Размеры зерен, мкм |

| М40 | 28…40 |

| М28 | 28…20 |

| М20 | 20…14 |

| М14 | 14…10 |

| М10 | 10…7 |

| М7 | 7…5 |

| М5 | 5…3 |

В зависимости от состояния притираемых поверхностей чаще применяют микропорошки от М14 (зерна 10…14 мкм) до М40 (зерна 28…40 мкм). Микропорошок М14 смешивают с моторным маслом, а М40 — с трансмиссионным. Полученные пасты наносят на фаску тарелки клапана. Стержень клапана смазывают чистым моторным маслом. Обычно притирка клапана длится не более 1…2 мин.

Притирать клапаны следует очень аккуратно, не снимая с рабочих фасок клапанов и седел слишком много металла, так как это уменьшает число возможных ремонтных воздействий на седла и клапаны и тем самым сокращает общую продолжительность их службы. При особо тщательной притирке меняют не только микропорошок, но и уменьшают его содержание в притирочной пасте, а с момента, когда притираемые поверхности примут ровный серый цвет, притирку ведут на чистом масле.

Рекомендуют заканчивать притирку и пастой ГОИ, смешанной с керосином. При этом на клапане появится блестящая полоска. Пасты ГОИ также различаются по зернистости. Грубые пасты ГОИ имеют светло-зеленый, средние — темно-зеленый и тонкие — зеленовато-черный цвет. Тонкие пасты ГОИ считаются лучшим абразивным материалом для окончательной притирки.

Чем более мелкозернистый абразивный материал, тем притирка будет более качественной, хотя и более длительной.

Клапаны притирают одновременно на специальном станке, при помощи электродрели или вручную.

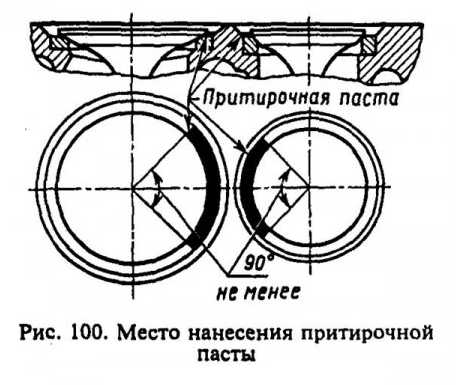

Наиболее «древний» способ притирки — коловоротом с присоской. Под клапан лучше поставить слабую пружину, которая сможет поднять его. При отсутствии присоски на тарелку клапана битумом приклеивают текстолитовый кружок с прорезью в середине. Клапан поворачивают в одну и другую сторону, уменьшая давление в конце каждого поворота так,

чтобы пружина смогла приподнять клапан. Подъем и опускание клапана на седло позволяют возвращать к фаске седла пасту, вытесненную во время притирки. Угол поворота клапана должен быть в пределах 45…90°, причем при каждом повороте в одну сторону смещают сектор поворота. Таким образом клапан через некоторое время сделает полный оборот. Ни в коем случае не рекомендуется клапан проворачивать вкруговую, так как в этом случае возможно появление кольцевых рисок и герметичности не будет. Описанный способ притирки применялся чаще, когда в тарелках клапанов предусматривались шлицы (пазы). В настоящее время практически у всех автомобилей тарелки клапанов шлицев не имеют и притирка осуществляется при помощи специальных приспособлений с захватом клапана за конец стержня. При этом клапан для контакта с седлом поднимается вверх (в случае с коловоротом он опускался).

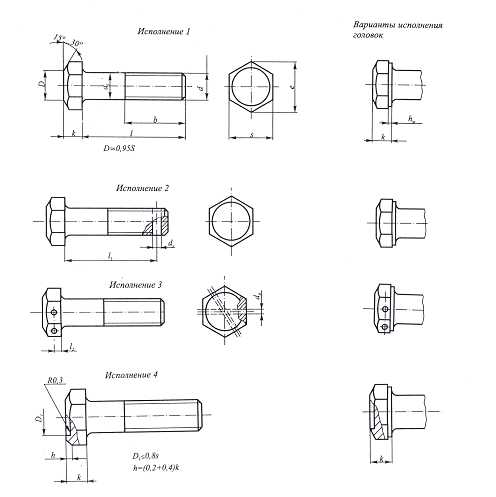

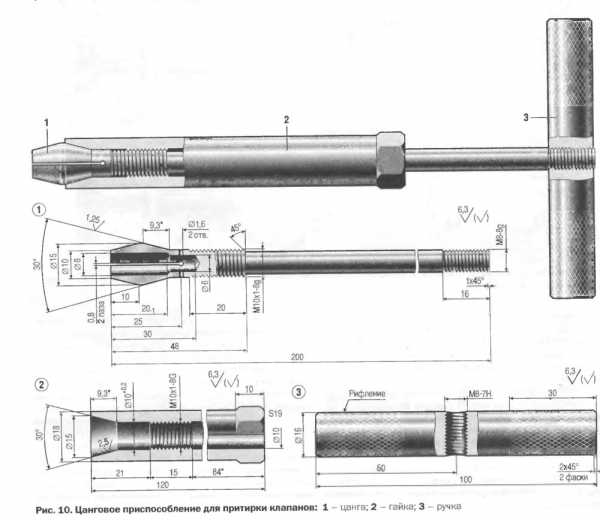

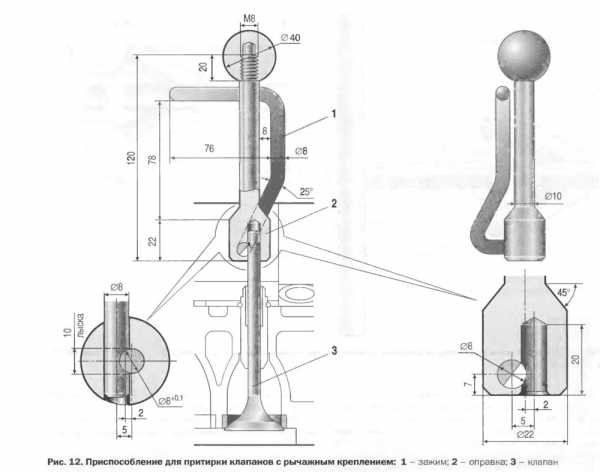

Приспособления с захватом клапана за конец стержня показаны на рис. 10…12. Наиболее удобным является цанговое приспособление (см. рис. 10). Такие приспособления выпускаются со сменными цангами под клапаны со стержнями различных диаметров.

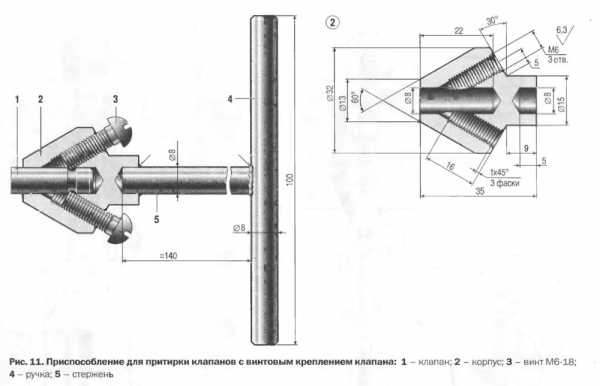

Более простое, но менее удобное приспособление показано на рис. 11. Если затягивание цанги приспособления на рис. 10 производят гайкой с верхним шестигранником, то здесь затягивают винты, расположенные внизу. А в случаях с цилиндрическими толкателями винты оказываются в их колодцах.

В приспособлении, показанном на рис. 12, затягивать что-либо не требуется. Стержень клапана зажимается за канавку на его конце, что довольно удобно, но в целом приспособление получается сложным.

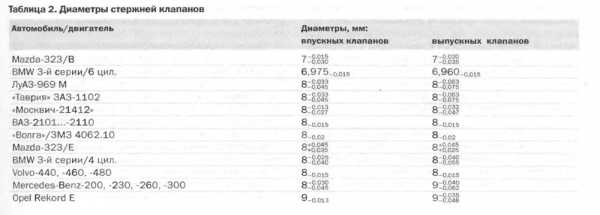

Приспособления, изображенные на рис. 10…12, предназначены для клапанов с диаметрами стержней 8 мм. Клапаны с такими стержнями имеют наибольшее распространение (табл. 2). Для изготовления приспособлений для притирки клапанов со стержнями 7 и 9 мм достаточно у деталей 1 (см. рис. 10) и 2 (см. рис. 11,12) изменить диаметр 8+0Д мм на 7+°.i или 9+о,1 мм соответственно.

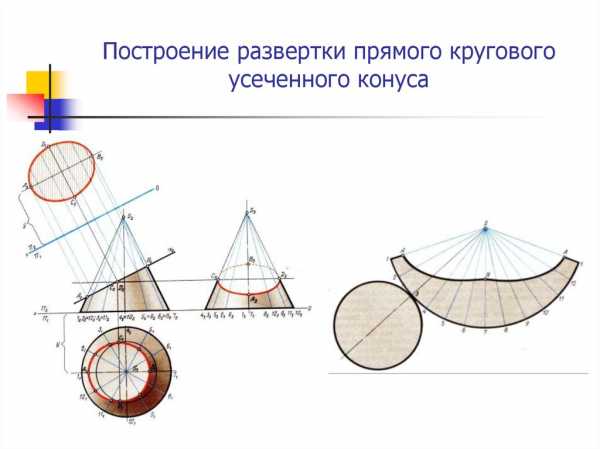

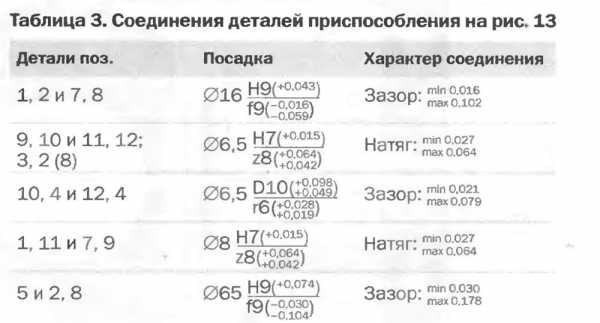

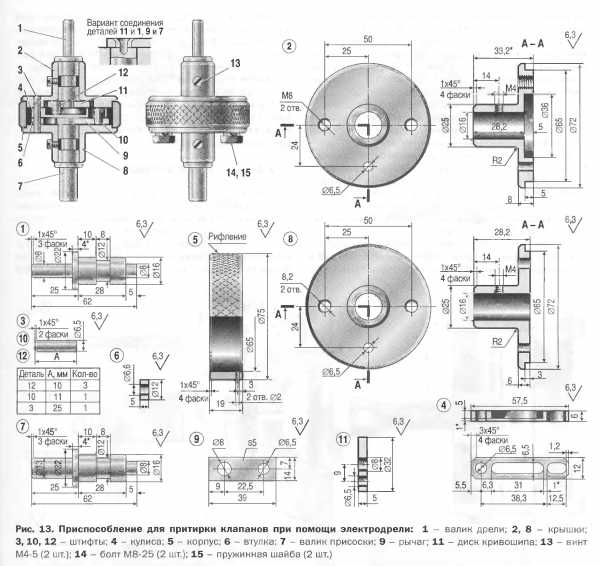

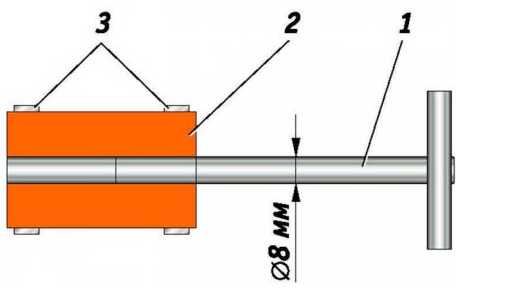

Приспособление для притирки клапанов при помощи дрели (рис. 13) представляет собой кривошипно-кулисный механизм.

Порядок сборки приспособления приведен ниже, а характер соединения его деталей — в табл. 3.

Порядок сборки приспособления на рис. 13.

1. Штифты 10 и 12 запрессовывают соответственно в детали 9 и 11.

2. Собирают детали 1 и 2, на деталь 1 напрессовывают деталь 11 со штифтом 12. Деталь 1 должна свободно вращаться в детали 2.

3. Аналогично (см. п. 2) собирают детали 7, 8 и 9.

4. В деталь 8 запрессовывают штифт 3, устанавливают детали 6, 4, 5 и деталь 2 в сборе с деталями 1, 11, 12.

5. Внутрь механизма закладывают смазку.

6. Детали 2 и 8 в сборе стягивают болтами М8-30.

Вращательное движение от электродрели передается на валик 1, диск 11 с кривошипом (штифтом) 12 и преобразуется в качательное движение кулисы 4, которое, в свою очередь, преобразуется в требуемое качательное движение рычага 9.

Рычаг 9 соединен с валиком 7, который и обеспечивает движение притирки. Соединение валика 7 с клапаном осуществляется при помощи присоски.

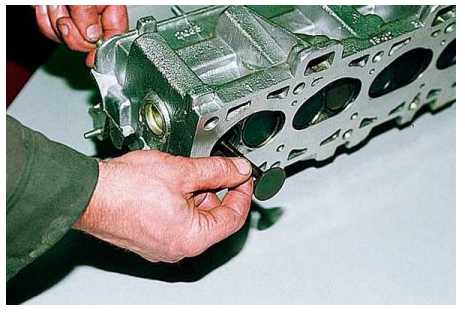

Притирка клапана происходит следующим образом. Одной рукой держим дрель, а другой держимся за корпус 5. Прижимать клапан не требуется, достаточно веса дрели. Приспособление при работе постепенно поворачиваем, перенося зону притирки. Внешним признаком конца притирки, как отмечалось, является получение ровной непрерывной матовой или блестящей полосы шириной 1…2 мм на рабочих поверхностях клапана и его седла.

После притирки тщательно промывают клапаны и седла, чтобы паста не попала на рабочие поверхности стержня клапана и втулки, в противном случае произойдет интенсивный износ последних.

Герметичность притертых клапанов проверяют различными способами. Часто советуют делать это при помощи керосина, налитого в камеру сгорания. Если клапаны, собранные с пружинами, в течение 3…6 мин не пропускают керосин, считается, что притирка выполнена нормально. В случае пропуска керосина притирку повторяют.

Поступают и иначе: керосин заливают в небольшом количестве с другой стороны — во впускные и выпускные каналы. Примерно через минуту керосин сливают. На стыке седла с клапаном не должно быть капель, допускается лишь узкая смоченная полоска. Как показала практика, стремиться к полной герметичности клапанов не обязательно. При работе двигателя клапаны сами прирабатываются к седлам.

Менее трудоемкая проверка герметичности клапанов «на карандаш». Мягким карандашом наносят на фаску клапана 6…8 радиальных линий. Установив клапан, нажимают на его тарелку и немного поворачивают в обе стороны. Если притирка нормальная, линии будут стерты.

Tags: клапана, Притирка

www.keyprod.ru

Притирка клапанов двигателя, приспособления для притирки клапанов

Притирка клапанов двигателя, это точная доводочная операция, вследствие которой получаются герметичные соединения. Металл сопрягаемых поверхностей снимается мелкозернистыми абразивными порошками или пастами, которые наносятся непосредственно на притираемые поверхности.

Притирка клапанов двигателя, пасты и приспособления для притирки клапанов, чертежи, схемы и размеры, проверка герметичности притертых клапанов.

Клапаны притирают после ручного фрезерования седел. В случае, когда фаски седел и клапанов отшлифованы, притирка клапанов не нужна — это только ухудшит геометрию контакта деталей. Если фрезерование седла выполнено качественно, то и в этом случае притирка клапанов может не потребоваться или займет всего несколько минут.

Абразивные материалы для притирки клапанов различают по зернистости, то есть по размерам зерен. Последние, в зависимости от размеров, делят на следующие группы (в порядке уменьшения размеров зерна): шлифовальные зерна, шлифовальные порошки и микропорошки. Для притирки клапанов используются только микропорошки.

Абразивные микропорошки используемые для притирки клапанов двигателя, обозначение зернистости и размеры зерен.В зависимости от состояния притираемых поверхностей чаще применяют микропорошки от М14 (зерна 10-14 мкм) до М40 (зерна 28-40 мкм). Микропорошок М14 смешивают с моторным маслом, а М40 — с трансмиссионным. Полученные пасты наносят на фаску тарелки клапана. Стержень клапана смазывают чистым моторным маслом. Обычно притирка клапанов длится не более 1-2 минут.

Притирать клапаны следует очень аккуратно, не снимая с рабочих фасок клапанов и седел слишком много металла, так как это уменьшает число возможных ремонтных воздействий на седла и клапаны и тем самым сокращает общую продолжительность их службы. При особо тщательной притирке меняют не только микропорошок, но и уменьшают его содержание в притирочной пасте, а с момента, когда притираемые поверхности примут ровный серый цвет, притирку ведут на чистом масле.

Рекомендуют заканчивать притирку клапанов и пастой ГОИ, смешанной с керосином. При этом на клапане появится блестящая полоска. Пасты ГОИ также различаются по зернистости. Грубые пасты ГОИ имеют светло-зеленый, средние — темно-зеленый и тонкие — зеленовато-черный цвет. Тонкие пасты ГОИ считаются лучшим абразивным материалом для окончательной притирки клапанов.

Чем более мелкозернистый абразивный материал, тем притирка клапанов будет более качественной, хотя и более длительной. Клапаны притирают одновременно на специальном станке, при помощи электродрели или вручную.

Притирка клапанов с помощью коловорота с присоской.

Наиболее «древний» способ притирки клапанов — коловоротом с присоской. Под клапан лучше поставить слабую пружину, которая сможет поднять его. При отсутствии присоски на тарелку клапана битумом приклеивают текстолитовый кружок с прорезью в середине.

Клапан поворачивают в одну и другую сторону, уменьшая давление в конце каждого поворота так, чтобы пружина смогла приподнять клапан. Подъем и опускание клапана на седло позволяют возвращать к фаске седла пасту, вытесненную во время притирки. Угол поворота клапана должен быть в пределах 45-90 градусов, причем при каждом повороте в одну сторону смещают сектор поворота.

Таким образом клапан через некоторое время сделает полный оборот. Ни в коем случае не рекомендуется клапан проворачивать вкруговую, так как в этом случае возможно появление кольцевых рисок и герметичности не будет. Описанный способ притирки применялся чаще, когда в тарелках клапанов предусматривались шлицы (пазы).

Притирка клапанов с помощью специальных приспособлений.

В настоящее время практически у всех автомобилей тарелки клапанов шлицев не имеют и притирка клапанов осуществляется при помощи специальных приспособлений с захватом клапана за конец стержня. При этом клапан для контакта с седлом поднимается вверх. В случае с коловоротом он опускался.

Наиболее удобным является цанговое приспособление для притирки клапанов. Такие приспособления выпускаются со сменными цангами под клапаны со стержнями различных диаметров.

Цанговое приспособление для притирки клапанов с захватом клапана за конец стержня, чертеж, схема и размеры.Более простое, но менее удобное приспособление для притирки клапанов с винтовым креплением клапана. Если затягивание цанги цангового приспособления производят гайкой с верхним шестигранником, то здесь затягивают винты, расположенные внизу. А в случаях с цилиндрическими толкателями винты оказываются в их колодцах.

Приспособление для притирки клапанов с винтовым креплением клапана, чертеж, схема и размеры.В приспособлении для притирки клапанов с рычажным креплением, затягивать что-либо не требуется. Стержень клапана зажимается за канавку на его конце, что довольно удобно, но в целом приспособление получается сложным.

Приспособление для притирки клапанов с рычажным креплением, чертеж, схема и размеры.Приспособления для притирки клапанов, показанные выше, предназначены для клапанов с диаметрами стержней 8 мм. Клапаны с такими стержнями имеют наибольшее распространение. Для изготовления приспособлений для притирки клапанов со стержнями 7 и 9 мм достаточно у цанги, в корпусе и оправке изменить диаметр 8-8,1 мм на 7-7,1 или 9-9,1 мм соответственно.

Диаметры стержней впускных и выпускных клапанов некоторых автомобилей.Притирка клапанов с помощью электрической дрели, чертеж, схема и размеры приспособления.

Приспособление для притирки клапанов при помощи дрели представляет собой кривошипно-кулисный механизм. Порядок сборки такого приспособления:

1. Штифты запрессовывают соответственно в рычаг и диск кривошипа.2. Собирают валик дрели и крышку, на валик напрессовывают диск кривошипа со штифтом. Валик должен свободно вращаться в крышке.3. Аналогично собирают валик присоски, вторую крышку и рычаг.4. В крышку запрессовывают штифт, устанавливают втулку, кулису и корпус, и крышку в сборе с валиком, диском кривошипа и штифтом.5. Внутрь механизма закладывают смазку.6. Крышки в сборе стягивают болтами М8-30.

Соединения деталей приспособления для притирки клапанов при помощи электродрели.Вращательное движение от электродрели передается на валик, диск с кривошипом (штифтом) и преобразуется в качательное движение кулисы, которое, в свою очередь, преобразуется в требуемое качательное движение рычага. Рычаг соединен с валиком, который и обеспечивает движение притирки. Соединение валика с клапаном осуществляется при помощи присоски.

Притирка клапанов происходит следующим образом. Одной рукой держим дрель, а другой держимся за корпус. Прижимать клапан не требуется, достаточно веса дрели. Приспособление при работе постепенно поворачиваем, перенося зону притирки. Внешним признаком конца притирки, является получение ровной непрерывной матовой или блестящей полосы шириной 1-2 мм на рабочих поверхностях клапана и его седла.

После притирки тщательно промывают клапаны и седла, чтобы паста не попала на рабочие поверхности стержня клапана и втулки, в противном случае произойдет интенсивный износ последних.

Проверка герметичности притертых клапанов.

Герметичность притертых клапанов проверяют различными способами. Часто советуют делать это при помощи керосина, налитого в камеру сгорания. Если клапаны, собранные с пружинами, в течение 3-6 минут не пропускают керосин, считается, что притирка клапанов выполнена нормально. В случае пропуска керосина притирку повторяют.

Поступают и иначе. Керосин заливают в небольшом количестве с другой стороны — во впускные и выпускные каналы. Примерно через минуту керосин сливают. На стыке седла с клапаном не должно быть капель, допускается лишь узкая смоченная полоска. Как показала практика, стремиться к полной герметичности клапанов не обязательно. При работе двигателя клапаны сами прирабатываются к седлам.

Менее трудоемкая проверка герметичности клапанов «на карандаш». Мягким карандашом наносят на фаску клапана 6-8 радиальных линий. Установив клапан, нажимают на его тарелку и немного поворачивают в обе стороны. Если притирка клапанов нормальная, линии будут стерты.

По материалам книги «Приспособления для ремонта автомобилей». Росс Твег.

Похожие Статьи :

auto.kombat.com.ua

как притереть шуруповертом, дрелью, машинкой

После капремонта двигательной системы, снятия нагара с клапанов или при их замене на новые обязательно проводится притирка клапанов.

Благодаря процедуре удаляются мелкие неровности и повреждения, возникшие в процессе эксплуатации, а также повышается герметичность ДВС.

Для чего нужно притирать клапаны

Новые клапаны притираются для лучшего прилегания к посадочному месту. В процессе эксплуатации на клапанной системе образуется нагар, вследствие чего герметичность прилегания тарелки клапана к седлу нарушается.

Это приводит к нарушению работы топливной системы. Когда выпускной коллектор утрачивает свои первоначальные характеристики, это провоцирует прогар клапанной системы, падение мощности двигателя, износ направляющей втулки, повреждения посадочного седла и другие неприятности. Чтобы наладить четкую работу ГБЦ и снизить риск образования нагара, после очистки клапанов проводится их притирка – как следствие, клапаны и седла хорошо прилегают один к одному.

Когда пора задуматься о притирке

Чтобы понять, необходима ли притирка, можно использовать разные методы проверки – с их помощью можно уточнить степень разгерметизации клапанной системы.

Как проверить притирку:- Производится демонтаж ГБЦ.

- Головка очищается от сажи, маслянистой пленки и загрязнений.

- Проводится проверка головки БЦ и подшипников. Они должны быть без каких-либо деформаций и механических повреждений.

- Проверяются опоры распределительного вала. Они также не должны иметь повреждений, заусенцев и металлических наплывов.

- Для контроля герметичности клапанной системы необходимо установить ГБЦ на ровную поверхность, налить в камеры сгорания немного керосина или бензина и оставить на некоторое время. Если уровень керосина начнет понижаться, значит, есть утечка и герметичность клапанной системы нарушена.

При появлении утечки (то есть разгерметизации) мотор работает неравномерно, поэтому необходимо провести притирку.

Стандартный набор инструментов для притирки

Самым важным инструментом является абразивная, или алмазная паста. Ее необходимо наносить на кромку клапана – паста создаст эффект наждачки и позволит быстрее притереть тарелку к седлу.

По типу обработки пастообразный состав отличается размером абразивных элементов – от крупнозернистого до мелкозернистого. Крупноабразивная используется для первичной притирки. Финишная притирка осуществляется с помощью мелкозернистой пасты – тогда головка компонента будет плотно установлена на посадочное место.

Пасты различаются и по цене – от недорогих для личного использования до фирменных составов для профессиональной притирки. Провести самостоятельную обработку можно составом средней стоимости. Важно следить за состоянием самих клапанов и корректностью процесса притирки.

Следующим шагом будет выбор инструмента для работы. Притирка может осуществляться посредством:

- Электродрели.

- Деревянного приспособления с присосками.

- Пневматического инструмента.

- Специальной пневмомашинки для пристукивания.

У мастером-любителей наибольшей популярностью пользуется электродрель для притирки - из-за своих доступности и универсальности. В ремонтных мастерских может быть использован специальный станок для шлифовки фаски.

Обработка седел и их восстановление требуют применения особого инструмента. Это шарошка для удаления выработки – приспособление, сделанное по форме посадки клапана. Шарошка надевается на дрель, так как сверло обычно имеет некрупные размеры.

Инструмент используется в том случае, если головки клапанов повреждены вследствие прогара.

Также потребуется рассухариватель, чтобы снять «сухари» – детали, соединяющие тарелки пружины с клапаном.

Как правильно притереть клапаны: основные методы

Существует четыре основных метода обработки.

Способ 1. Притирка клапанов дрелью

Для проведения работ потребуется кусок шланга. Один его «хвост» закрепляется на стержне клапана, а второй — на дрели. На сам клапан и посадочное место следует нанести небольшое количество притирочного состава, после чего деталь устанавливается на свое рабочее место в ГБЦ.

Процесс имеет несколько особенностей:

- Притирка осуществляется на малых оборотах – рекомендуется использовать дрели, способные работать на таких оборотах, или шуруповерты.

- В момент соприкосновения тарелки и седла необходимо сделать сброс – отпустить курок электродрели.

- В процессе притирки нельзя прикладывать усилия – это может спровоцировать повреждение элементов клапанной системы.

- Притирку рекомендуется проводить в несколько этапов – сначала крупнозернистой пастой, затем средне-, а в конце провести финишную обработку мелкозернистым составом.

Важна практика – если такого рода работы будет выполнять любитель, есть риск, что его неквалифицированные действия приведут к тому, что машине понадобится дорогой ремонт.

Метод 2. С помощью ручного инструмента

Такой способ представляет собой что-то вроде процесса добывания огня первобытными людьми – на деревянную палочку крепятся присоски, ими фиксируется стержень, а сама палочка вращается руками. Этот так называемый «дедовский» метод был в ходу, когда не было электроинструмента. Его плюс – минимальный риск испортить клапанную систему. Но времени занимает очень много – до получаса на каждый клапан.

Метод 3. С помощью пневматического инструмента (вращательный метод)

Притирка клапанов своими руками при использовании пневмоинструмента проходит быстро, просто и с минимальными затратами сил. Устройство представляет собой двигатель, соединенный со штифтом. На последний крепится специальная присоска, которой фиксируется клапан. В рабочее состояние система приводится с помощью сжатого воздуха.

Достоинство способа в том, что риск сделать ошибку практически отсутствует, даже если вы не имеете опыта. Инструмент контролирует весь процесс – угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

Метод 4. С помощью пневмомашинки (метод пристукивания)

Отличие пневмомашинки от предыдущего инструмента – технология притирки. Инструмент работает не вращательными движениями, а имитирует работу клапанов в реальных условиях.

Инструмент прост в использовании и делает притирку наиболее точной и качественной.

Важно! После притирки абразивный состав должен быть тщательно удален. Если он попадет в двигатель, то это выведет из строя цилиндры и другие детали.

Как проверить работоспособность

После того как клапаны были притерты, следует проверить качество притирки. Существует несколько вариантов.

Самый простой и распространенный способ проверки – это положить ГБЦ на ровную поверхность тарелками кверху и налить в камеру сгорания бензин или керосин. Клапан должен удерживать жидкость собственным весом. Засухаривать компонент в этом случае не нужно.

Второй метод аналогичен первому, только клапаны необходимо засухарить, перед тем, как наливать керосин.

Проверка качества притирки третьим способом проводится несколько иначе. Клапаны засухаривают, ГБЦ укладывают на бок, в камеры наливают керосин/бензин. Правильно притертый компонент будет удерживать жидкость только усилием пружины.

Сделать притирку самостоятельно не так уж и трудно – главное, правильно рассчитать усилие при работе с дрелью и частоту вращений. Если же вы опасаетесь нанести вред топливной системе автомобиля, обратитесь к квалифицированным мастерам автосервиса DDCAR. Вам не придётся переживать по поводу того, что вашему любимому «железному коню» будет причинён непоправимый ущерб!

ddcar.ru

Притирка клапанов своими руками

Такая операция, как притирка клапанов входит в перечень работ по капитальному ремонту двигателя. Направлена она на обеспечение как можно плотной посадки тарелки клапана к седлу, тем самым по максимуму снижая возможность пропускания топлива в цилиндры или прорыв выхлопных газов.

После длительной эксплуатации автомобиля на поверхностях фаски клапана и седла оседает нагар, появляются микрораковины, задиры.

В итоге пятно контакта между поверхностями уменьшается, клапан неплотно прилегает к седлу, из-за чего он начинает пропускать и у двигателя снижается компрессия.

Для удаления нагара, раковин, задиров и применяется притирка клапанов, вследствие чего восстанавливается пятно контакта между клапаном и седлом.

Помимо выполнения данной операции в рамках капитального ремонта притирку клапанов проводят еще в ряде случаев.

Так, данные работы проводят:

- При подгорании клапана или седла;

- При прогорании тарелки клапана;

- При замене их в случае повреждения, в общем, всегда, когда возникли проблемы с данными элементами.

Требуемый инструмент для притирки клапанов

Работы по притирке клапанов не особо сложные, но выполнение их занимает длительное время, особенно, если делать это своими руками.

На автомобиле выполнить их невозможно, придется частично разбирать силовую установку, а именно снимать головку блока цилиндров.

Поэтому при решении произвести притирку клапанов сразу следует позаботиться о наличии новой прокладки ГБЦ.

Из инструментов для выполнения этой операции понадобится:

- Набор ключей и головок;

- Приспособление для разсухаривания клапанов;

- Приспособление для выполнения притирки;

- Пасты для притирки;

- Ветоши;

- Керосин.

Приспособления для выполнения работ, пасты для притирки

Пройдемся по приспособлениям для клапанов.

Для вытаскивания сухарей, которыми удерживается головка клапана в посадочной тарелке, есть специальные приспособления.

Конструкций их много, описывать все не будем. Отметим только, что все они действуют по одному принципу.

Этим приспособлением пружины клапана сжимаются, тарелка крепления клапана опускается вниз, высвобождая сухари, и они извлекаются.

Но можно поступить и простым методом. Потребуется отрезок трубки, по диаметру чуть меньше тарелки крепления.

Эту трубку наставляют на тарелку резко по ней бьют молотком. Из-за удара пружины сжимаются, тарелка проседает и сухари выскакивают.

При этом лучше отверстие с той стороны, по которой будет наноситься удар, чем-нибудь закрыть, чтобы через него не вылетели сухари.

Теперь о приспособлении для притирки.

Его можно приобрести, обычно такое приспособление состоит из гаечного зажима, штанги и воротка.

Но можно сделать его и самому. Для этого понадобится стержень диаметром, равным диаметру клапана. К нему приваривается вороток так, чтобы получилась Т-образная конструкция.

С другой от воротка стороны на стержень одевается отрезок резиновой трубки.

1 – металлический стержень диаметром 5 – 8 мм, в зависимости от диаметра стержня клапана, 2 – резиновая трубка, 3 – зажимные хомуты.

Внутренний диаметр трубки нужно выбирать такой, чтобы она плотно садилась на стержень.

Понадобится также еще один хомут, им будет зажиматься край резиновой трубки, который будет одеваться на стержень клапана.

Для притирки клапанов своими руками одних приспособлений мало, так как данная операция производится с применением специальных паст.

Найти их несложно, можно приобрести как дешевые притирочные пасты, так и весьма дорогие.

Для притирки лучше приобретать комплекты, состоящие из двух паст или же просто две пасты – для первичной черновой обработки и для вторичной чистовой.

Возможно также понадобиться применение шарошки. Она представляет собой конусную головку для дрели с вставленными в нее резцами по металлу.

Используют ее для того, чтобы обработать поврежденную поверхность седла.

Процесс притирки клапанов

Вначале снимаем с двигателя головку. Далее с головки снимается распредвал, регулировочные шайбы или гидрокомпенсаторы.

Следующим этапом является разсухаривание клапанов. Для этого применяют либо приспособление, либо же они выбиваются проставкой.

После этого снимаются крепежные тарелки и пружины. Сам клапан извлекается из головки для оценки его состояния и состояния седла.

Если он не имеет следов подгорания и не изогнут его стержень, то менять его необязательно, он подойдет и для дальнейшего использования.

Седло тоже нужно осмотреть на наличие следов подгорания. Если следы подгорания седла имеются, его поверхность вначале обрабатывается шарошкой.

После удостоверения, что подгорания на поверхностях нет, начинают процесс притирки.

Для этого на фаску клапана наносится немного пасты для первичной обработки.

Далее он ставится на место, а на его стержень надевается приспособление для притирки. Если оно самодельное, то резиновую трубку на стержне нужно зажать хомутом.

Затем приспособлением клапан поджимается к седлу и начинается притирка.

Для этого за вороток клапан проворачивается на 180 град., после проворачивается в обратную сторону. Такими движениями и производиться притирка.

На обработку поверхности одним типом пасты уходит примерно 5-7 мин. времени.

Периодически положение клапана меняется. То есть, его нужно провернуть примерно на 90 град. от крайнего положения при притирке, после чего снова продолжается процесс с проворотом его на 180 град. и возвратом обратно.

Механизировать процесс путем использования дрели с насадкой на стержень клапана не желательно.

Дрели обычно имеют большие обороты, поэтому при притирке ею существует вероятность перегрева седла и фаски клапана.

В таком случае лучше подойдет шуруповерт. Но круговое движение, которое будет обеспечиваться дрелью или шуруповертом, при притирке не рекомендуется, данную операцию лучше производить путем полуоборота клапана с последующим проворотом в обратную сторону, то есть ручную притирку.

После притирки черновой пастой, поверхности тщательно очищаются ветошью, чтобы удалить остатки пасты.

Затем на фаску клапана наноситься паста для чистовой обработки и процесс притирки повторяется.

Успешным результатом проведенной притирки будет являться равномерный серый матовый цвет притираемых поверхностей без каких-либо следов раковин или царапин.

Так по одному притираются все клапаны как впускные, так и выпускные. Особой разницы в том, на каком двигателе автомобиля выполняется данная операция — нет.

Процесс притирки клапанов одинаков как для ВАЗ-2106, так и для ВАЗ-2109 и более поздних моделей.

Разницу в сложности работ у этих авто может составлять разве что процесс снятия ГБЦ, подготовка к притирке, ну и удобства доступа приспособлением к клапанам из-за несколько отличающихся форм головки блока цилиндров.

Проверка качества притирки

После притирки всех клапанов рекомендуется провести проверку плотности прилегания их к седлам.

Для этого сначала нужно все клапаны установить на место, установить пружины с крепежными тарелками и засухарить их.

Вот здесь уже без приспособления для разсухаривания не обойтись.

Далее головка устанавливается на ровную поверхность тарелками клапанов вверх.

В камеры сгорания наливается керосин, поскольку он обладает высокой текучестью. Уровень его замеряется и ГБЦ оставляется на сутки.

Если по прошествии времени уровень керосина не снизился или снизился очень незначительно – притирка выполнена хорошо и можно двигатель собирать.

Если же замечена утечка керосина, операция по притирке клапанов производится еще раз, но только тех, на которых отмечена утечка.

Как обычно, для закрепление нашего материала мы предлагаем вам посмотреть видео о ток, как притереть клапана своими руками подручными средствами.

x7.by

Притирка клапанов — паста и приспособления + видео

Тот, кому уже удалось в жизни на собственном опыте познать, что такое притирка клапанов, может с полной уверенностью считать себя настоящим автолюбителем. Среди всех процедур из категории «обработка» и «подгонка», именно эта является самой нудной и трудоёмкой. В зависимости возможностей, любой автовладелец может выбрать подходящий для себя способ обработки.

Почему так важна притирка клапанов?

Притирка клапановПриобретая новый или подержанный автомобиль, многие автолюбители первым делом просят сотрудников автосервиса измерить степень сжатия цилиндров мотора. Чем выше этот показатель, тем лучше состояние шатунно-поршневой группы. Хотя на уровень компрессии оказывает своё влияние и состояние головки блока цилиндров, а в частности то, насколько герметично клапаны закрывают просветы. Чем лучше клапан притёрт к посадочному гнезду, тем лучше он удерживает компрессию.

Порой после капитального ремонта мотора многие замечают, что давление в камере сгорания не достигает необходимого значения. Это вполне может быть обусловлено плохой притиркой впускных и выпускных клапанов или полным ее отсутствием. Если автомобиль не оборудован системой автоматической притирки рабочих поверхностей клапана (некоторые моторы имеют такую систему, когда клапан постепенно вращается и сам притирается к головке), то придётся засучить рукава и самому приниматься за эту работу.

Выполнить подгонку поверхностей можно тремя разными способами: с помощью держателей, а также ручной или электрической дрелью.

О том, как производится притирка клапанов своими руками, видео в Интернете можно найти без затруднений.

Ручная притирка

Как притереть клапана своими руками

Как притереть клапана своими руками Ручная работа самая сложная, но и самая точная. Заранее должно быть приготовлены паста и приспособление для притирки клапанов, которое представляет собой металлический стержень с трубчатым зажимом в одной стороны и Т- образной рукояткой с другой. Независимо от выбранного способа обязательно необходима паста. Абразив, смешанный с мазутом, продают в тюбиках, а нумерация «1» или «2» указывает на гранулометрический показатель.

Технологически, операция проста:

- Клапан устанавливается на штатное место;

- рабочая поверхность тарелки смазывается пастой;

- на стержень клапана устанавливается приспособление;

- прижимая клапан к седлу, производятся вращательные движения рукоятки приспособления в одну и другую сторону, с периодическим проворачиванием и намазыванием пасты.

Механическая притирка

Гораздо веселее, быстрее и эффективнее происходит процесс обработки сёдел и клапанов, если взять обычную механическую дрель. В случае использования механики, следует изготовить насадку для дрели в виде рабочей части обычной отвертки и металлические пятачки с прорезью в центре.

В этом случае притирание происходит так. Головка блока устанавливается камерой сгорания вверх, клапаны — в гнёзда и смазываются в месте соприкосновения пастой. На тарелку клапана расплавленным битумом приклеивается пятачок. В щель пятачка вставляется рабочая часть дрели, после чего производятся вращения в одну и другую сторону поочерёдно. Клапан нагревается и пяточёк отклеивается.

Обработка электродрелью

Если есть электродрель, то клапаны будут притёрты очень быстро. Этот способ выполняется так же как и первый, но крутить клапан будем не руками, а электроприводом. Для соединения дрели и клапана необходимо заготовить стержень старого клапана, который вставляется в патрон, и отрезок резиновой трубки. Резиновая трубка играет роль соединительной гибкой муфты между клапаном и патроном. Для надёжности необходимо использовать стяжные хомуты. Дрель должна иметь регулировку скорости вращения и реверсный режим. Включая поочерёдно вращение в разных направлениях, производится притирка.

Для того, чтобы ремонт мотора принёс ожидаемый результат, следует помнить и выполнять несколько правил ремонта головки блока. Во-первых, ни в коем случае нельзя менять местами клапаны после притирки. Притирочная паста для клапанов используется по очереди (№ 1 — черновая и № 2 — чистовая обработка). Притирка продолжается до тех пор, пока не образуется идеально ровная полоска в месте соприкосновения тарелки и гнезда клапана, её ширина должна быть около 2 мм, но непременно одинаковой для всех клапанов. Абразивная паста не должна попадать на стержень клапана во время притирки, а по окончании процесса, её следует смыть керосином, бензином или другим раствором.

cartore.ru

Cтатьи про ремонт и эксплуатацию ДВСБиблиотека слесаря-моториста

Любому двигателю после определенного пробега может понадобиться притирка клапанов.

Бывает, мотор — даже не очень долго! — работал с «зажатыми» клапанами, и раскаленные газы, прорываясь в зазоры, оставляли на фасках и седлах заметные язвы, вполне объясняющие, почему упали компрессия и мощность. Кстати, в «запущенных» случаях, при глубоких повреждениях, притирка практически бесполезна, ибо она их не устранит. Придется ремонтировать клапаны и седла всерьез. С клапанами проще — их легко заменить. Седла же потребуют обработки -например, фрезами.

Отдалить появление подобных дефектов можно притиркой клапанов при любом демонтаже головки блока, независимо от его целей. Особенно полезно это в тех случаях, когда владелец мотора слишком много от него требует: напряженная гонка при уже недостаточной плотности прилегания клапанов к седлам может вызвать такой нагрев, когда клапаны, еще больше удлинившись, вообще перестают по-настоящему касаться седел. И хотя процесс сгорания в цилиндрах ухудшается, а мощность падает, это не спасает тарелку клапана от дальнейшего, уже катастрофического перегрева. Особенно вредит он выпускному клапану, охлаждающемуся, в основном, за счет контакта с седлом.

Омываемая раскаленными газами (2250—2500°С), его тарелка теряет прочность — и теперь уже так хорошо «прихлопывается» к седлу, что на ней появляются трещины, в которые тоже устремляются раскаленные газы. Трещины расширяются (см. фото), компрессия резко падает -и цилиндр перестает работать. Иногда от клапана даже отламываются куски, что чревато еще более серьезными повреждениями двигателя.

Плотность прилегания клапана к седлу определяется макро- и микрогеометрией контактирующих поверхностей, а также давлением в пятне контакта. Последнее зависит от усилия пружин, ширины фаски и гарантированной посадки клапана на седло, то есть наличия зазора в приводе.

При изготовлении моторов на заводах и ремонте в мастерских, где есть специальное оборудование (весьма дорогостоящее), в притирке обычно нет необходимости. Клапаны и их седла обрабатываются с такой точностью, которая вполне обеспечивает требуемую геометрию. Но при ручной обработке седел, клапанов (в мелких мастерских — различными фрезами, резцовыми головками, шлифовальными машинками) без притирки не обойтись. Именно она оказывается финишной операцией, придающей герметичность паре «клапан-седло»

Чаще всего притирают клапаны вручную (см. ЗР, 1996, № 8). Минус этой технологии — тяжело и долго. Мы в нашем техническом центре притираем клапаны специальным устройством с электроприводом (рис. 1, 2).

Вал ведущего звена 1 (см. схему на рис. 1) получает вращение от электродрели, при этом штифт ведущего звена перемещается в большом пазу звена 2, вызывая его качание относительно оси Б. В малый паз звена 2 входит штифт звена 3 -ведомого. В результате этого при размахе колебаний 40° звена 2 ведомое звено 3 качается на суммарный угол около 80°. Конструкция устройства показана на рис. 2.

С тарелкой клапана устройство соединяем присоской. Можно воспользоваться теми, что продаются в комплекте со стержнем для ручной притирки (рис. 3). Правда, при этом придется подкорректировать диаметр ведомого вала 8 на рис. 2.

Собственно притирка выполняется так. Одной рукой мастер держит электродрель, другой — устройство за его корпус. Поворачивая корпус устройства вокруг оси, мастер добивается равномерной притирки по окружности клапана. Дополнительно прижимать клапан к седлу не нужно, для этого достаточно веса дрели с устройством.

Как долго длится притирка? При нормальном исходном состоянии клапана и седла (если правильно выполнена их обработка перед притиркой) доводка контактирующих поверхностей нашим устройством обычно занимает около полуминуты. В некоторых случаях несколько дольше, но не больше двух минут. Если дефекты седла и клапана таковы, что для их устранения и этого времени недостаточно, то предварительную обработку деталей (фрезой и т. п.) нужно повторить, иначе есть риск «завалить» фаски и сделать их слишком широкими, что снизит давление по площади контакта. Последствия не заставят себя ждать — о них вы только что прочитали.

Рис. 1. Схема устройства для притирки клапанов: 1 -ведущее звено; 2 -качающееся; 3 -ведомое; А — ось устройства; Б- ось качания звена 2.

Рис. 2. Устройство для притирки клапанов: 1-ведущий вал; 2, 10 — крышки; 3 — винт-пробка; 4-ось; 5- качающееся звено; 6 — корпус; 7 — втулка; 8-ведомый вал; 9-присоска; 11-рычаг; 12,14 — штифты; 13 — ведущий диск.

Рис. 3. Различные присосы в нашего арсенала. Для тех, кто захочет их изготовить самостоятельно, приводим размеры.

rem-dvig.ru