Обработка металла: 5 основных методов. Теория обработки металлов и сплавов

Теория металлических сплавов - Металлы

Категория:

Металлы

Теория металлических сплавовЧистые металлы находят в технике сравнительно ограниченное применение. Наибольшим распространением пользуются металлические сплавы или системы, образованные двумя, тремя или несколькими металлами иногда с участием некоторых металлоидов или химических соединений.

Элементы или химические соединения, образующие данный сплав, обычно называют компонентами.

Известно чрезвычайно большое количество металлических сплавов из двух, трех или более компонентов. Простое описание их, не подчиненное какой-то строгой научной систематике, представляло бы собой огромный многотомный труд, изучить который с большей или меньшей полнотой не имелось бы никакой возможности.

Внести стройный порядок в изучение многочисленных сплавов или систем помогают рациональные методы физико-химического исследования. В этом смысле большое значение имеют те из них, которые позволяют надежно и относительно легко изучить состояния сплавов при изменении температуры.

Применение таких методов дает возможность получить весьма удобные для использования простые графики, именуемые ди-аграммамй состояний. Из этих графиков видно, как ведут себя при разных температурах сплавы данной системы при любом количественном соотношении компонентов.

Наиболее подробно разработаны и изучены диаграммы состояний металлических систем из двух компонентов. Огромное количество разнообразных двойных сплавов (систем) может быть разбито на весьма небольшое число категорий в зависимости от того, к какому из типов диаграмм состояний относятся те или иные сплавы.

Для того чтобы достаточно полно охватить наиболее важные практически применяемые двойные сплавы, оказывается необходимым изучить всего пять-шесть типов диаграмм состояний.

В простой и наглядной форме диаграммы состояний сообщают сведения о различных превращениях, происходящих в сплавах данной системы при нагревании и охлаждении. Так, например, для любого выбранного сплава по диаграмме можно легко установить температуры начала и конца плавления при нагревании и затвердевания (кристаллизации) при охлаждении. Одновременно нетрудно определить, затвердевает ли сплав как поликристалл, сложенный из однородных по составу и свойствам кристаллитов, или в нем образуются совершенно разные виды кристаллитов, отличающиеся друг от друга по составу и свойствам.

Наконец, диаграммы состояний говорят о том, происходят ли после затвердевания сплава при последующем охлаждении его какие-нибудь дальнейшие превращения в образовавшихся кристаллитах и как в этом случае будет меняться их состав.

Диаграммы состояний позволяют судить даже о возможной структуре сплавов и количественном соотношении в них различных структурных составляющих.

С точки зрения практики диаграммы состояний имеют неоценимое значение: они позволяют получить важные сведения относительно ряда технологических, а порой и эксплуатационных характеристик. Так, например, при помощи диаграмм состояний можно определить температуру полного расплавления сплава, позволяющую установить режимы литья, ковки, штамповки и т. д., а также температуры превращения в твердом состоянии, по которым назначаются режимы термической обработки сплавов. По указанным температурам можно качественно оценить такие эксплуатационные свойства сплавов, как их жаропрочность.

Среди известных методов построения диаграмм состояний наиболее широкое распространение получил термический. Этот метод, использующий построение термических кривых в координатах температура—время, позволяет следить за теплосодержанием изучаемого сплава при нагревании или охлаждении. Начало или конец превращения в сплаве сопровождается скачкообразным изменением теплосодержания, вследствие чего на темпе-татуриых кривых наблюдаются либо остановки в виде горизонтальных площадок, если выделение или поглощение тепла происходит при одной какой-нибудь температуре, либо переломы, если это выделение или поглощение тепла происходит в интервале температур.

Температуры, соответствующие остановкам и переломам на термических кривых, как уже было изложено, называются критическими температурами, критическими температурными точками или просто критическими точками.

Исследуя критические точки серии сплавов, относящихся к изучаемой системе, и нанося их на диаграмму с координатами температура — концентрация компонентов, получают диаграмму состояний для данной системы.

Теперь, прежде чем приступить к описанию различных диаграмм состояний систем металлических сплавов, необходимо остановиться на более строгом определении некоторых упоминавшихся понятий таких, как система, компонент и фаза.

Системой называется обособленная совокупность веществ, в которой возможны различные физико-химические превращения. Эти превращения могут состоять в плавлении и кристаллизации, образовании и распаде жидких и твердых растворов, образовании и диссоциации химических соединений и т. д.

Компоненты системы представляют собой вещества (элементы или химические соединения), необходимые для образовании системы. Система может состоять из одного, двух или многих компонентов. Так, например, чистый свинец будет представлять собой однокомпонентную систему: при нагревании в нем происходит превращение в виде перехода из кристаллического в жидкое состояние, а при охлаждении — обратное превращение из жидкого в твердое состояние.

Сплавы свинца с сурьмой представляют собой двухкомпо-нентную систему, где компонентами являются чистые металлы — свинец и сурьма.

Сплавы железа с цементитом ИезС, т. е. углеродистые стали и чугуны, составляют также двухкомпонентную систему, но образованную уже не двумя чистыми металлами, а чистым металлом — железом и химическим соединением железа с углеродом — цементитом.

Сплавы алюминия, меди и магния (например, дюралюмины) составляют трехкомпонентную систему. Хромоникелевые стали, содержащие железо, углерод, хром и никель — четырехкомпо-нентную и т. д.

Очень часто двухкомпонентную систему называют двойной или бинарной, трехкомпонентную — тройной и т. д. При наличии компонентов свыше четырех-пяти систему обычно называют многокомпонентной.

Любая система при изменении воздействующих на нее внешних факторов, например температуры и давления, может иметь неоднородное строение, слагаясь из различных по составу и свойствам частей или из различных фаз. Чтобы характеризовать состояние системы при любых изменениях влияющих на нее внешних факторов, необходимо точно определить понятие фазы.

Фазой системы или просто фазой называется совокупность однородных (гомогенных) частей системы, одинаковых по химическому составу и физическим свойствам.

Фазы могут быть твердыми, жидкими и газовыми.

Для усвоения новых понятий приведем несколько простых примеров.

1. Обычная дистиллированная вода, налитая в какой-нибудь сосуд, может рассматриваться как система из одного компонента — Н20. Число и характер фаз в этой системе будет зависеть от температуры и давления.

При обычных температурах и атмосферном давлении эта однокомпонентная система состоит из двух фаз (жидкой и газовой) в виде воды и водяного пара над ней.

При понижении температуры замерзающая вода будет представлять собой однокомпонентную систему, состоящую из трех фаз — жидкой, газовой и новой твердой фазы, состоящей из всех кристалликов льда, сколько бы их ни возникло.

Окончательно замерзшая вода является системой из одного компонента, распределенного в двух фазах в виде льда и паров воды над его поверхностью.

2. Насыщенный раствор поваренной соли в воде с недораст-воренными кристалликами соли может рассматриваться как система из двух компонентов — Н20 и NaCl, распределенных в трех фазах: жидкой в виде насыщенного раствора соли в воде, твердой в виде недорастворенных кристалликов соли и газовой в виде паров воды над раствором.

3. Чистый атмосферный воздух представляет собой двухкомпонентную систему, составленную из азота и кислорода, где оба компонента образуют одну газовую фазу.

Воздух промышленных районов, загрязненный, например, двуокисью углерода и серным ангидридом, будет являться четырехкомпонентной системой, но по-прежнему с одной единственной газовой фазой.

4. Жидкие металлы в подавляющем большинстве случаев склонны при смешении образовывать подобно газам однофазные системы из нескольких компонентов. Однако известны примеры полной или почти полной нерастворимости жидких металлов друг в друге. В этом случае они располагаются слоями по удельному весу. Такие жидкие сплавы уже не будут однофазными. Свинец и медь, например, склонны образовывать при расплавлении двухфазную смесь.

Читать далее:

Понятие о равновесных системах, типы сплавов

Статьи по теме:

pereosnastka.ru

| Андрей Поздняков | Теория термической обработки металлов и сплавов | В практикуме представлены лабораторные работы, которые прививают студентам навыки проведения термической обработки и анализа ее связи со структурой и свойствамиметаллов и сплавов. Рассмотрены… — МИСиС, (формат: Мягкая бумажная, 304 стр.) электронная книга Подробнее... | 2014 | 168 | электронная книга |

| Ворошнин Л., Менделеева О. и др. | Теория и технология химико-термической обработки | Подробно изложены физико-химические основы формирования диффузионных слоев. Описаны методы и способы диффузионного насыщения и технологии их реализации. Дана краткая характеристика основных… — Новое Знание Минск, (формат: Мягкая бумажная, 304 стр.) Подробнее... | 2010 | 300 | бумажная книга |

| Владимир Андрюшечкин | Химико-термическая обработка металлов и сплавов | Пособие содержит более 200 заданий к контрольным работам и вопросы для программированного контроля, которые полностью охватывают весь объем учебного материала в соответствии с программой курса… — МИСиС, (формат: Мягкая бумажная, 304 стр.) электронная книга Подробнее... | 2001 | 340 | электронная книга |

| Вероника Турилина | Материаловедение. Механические свойства металлов. Термическая обработка металлов. Специальные стали и сплавы | Пособие содержит материал, необходимый для самостоятельной подготовки иностранных студентов к лекциям и практическим занятиям по дисциплинам «Теория и технология термической обработки металлов»… — МИСиС, (формат: Мягкая бумажная, 304 стр.) электронная книга Подробнее... | 2013 | 588 | электронная книга |

| И. М. Жарский | Материаловедение | В учебном пособии изложены классические основы кристаллического строения металлов, дефектов кристаллических решеток. Общая теория сплавов включает фазовые диаграммы состояния сплавов. Представлены… — Вышэйшая школа, (формат: 60х84/16, 536 стр.) электронная книга Подробнее... | 2015 | 376 | электронная книга |

| Богодухов Станислав Иванович | Материаловедение. Учебник | Рассмотрены вопросы кристаллического строения металлов, механические свойства, теория сплавов, диаграмма железо—углерод, углеродистые стали и чугуны, основы термической обработки, легированные стали… — Машиностроение, Для ВУЗов Подробнее... | 2015 | 2030 | бумажная книга |

| Богодухов С.И. | Материаловедение | В учебнике рассмотрены вопросы кристаллического строения металлов, механические свойства, теория сплавов, диаграмма железо-углерод, углеродистые стали и чугуны, основы термической обработки… — ТНТ, (формат: 60х84/16, 536 стр.) Подробнее... | 2015 | 1299 | бумажная книга |

| С. И. Богодухов, Е. С. Козик | Материаловедение. Учебник | Рассмотрены вопросы кристаллического строения металлов, механические свойства, теория сплавов, диаграмма железо углерод, углеродистые стали и чугуны, основы термической обработки, легированные стали… — МАШИНОСТРОЕНИЕ, (формат: 60х84/16, 536 стр.) Для вузов Подробнее... | 2015 | 2546 | бумажная книга |

dic.academic.ru

Теория термической обработки металлов

Главная / Теория термической обработки металловКнига написана по программе курса «Теория термической обработки», который автор читает в Московском институте стали и сплавов студентам, специализирующимся по металловедению цветных и редких металлов.

Теория термической обработки является центральной учебной дисциплиной в подготовке металловедов и термистов. Перед ее изучением студент должен освоить физическую химию, кристаллографию, металлографию, учение о дефектах кристаллической решетки, изучить механические свойства и методы испытания металлов.

В свою очередь теория термической обработки является базой для изучения технологии термической обработки и таких профилирующих спецкурсов металловедения, как «Легированные стали» и «Сплавы цветных и редких металлов».

В последние 10 — 15 лет теория термической обработки развивалась очень быстрыми темпами. Для ее развития наиболее характерно все большее использование научных представлений и экспериментальных методов физики металлов, в особенности учения о дефектах кристаллической решетки, с целью более глубокого понимания природы, механизма и кинетики структурных изменений и закономерностей изменения свойств металлов и сплавов при тепловом воздействии.

В результате весьма подробно изучены процессы термообработки давно используемых и новых металлических материалов.

В одном учебнике уже невозможно изложить и общую теорию термической обработки, и особенности термообработки отдельных групп сплавов.

Поэтому в отличие от первого издания книги пришлось отказаться от рассмотрения особенностей термообработки легированных сталей, алюминиевых, титановых и медных сплавов. Соответствующие вопросы должны излагаться, как это и принято теперь в большинстве вузов, в специальных курсах.

«Теория термической обработки металлов»,И.И.Новиков

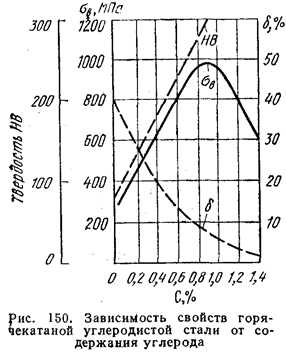

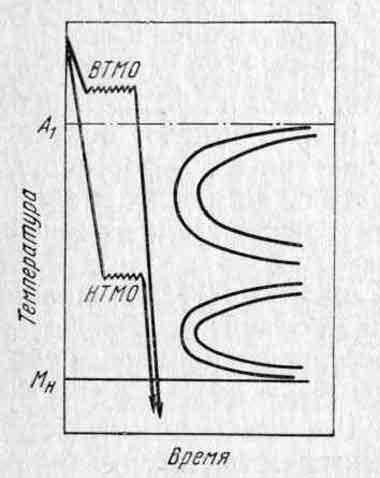

При ВТМО аустенит деформируют в области его термодинамической стабильности и затем проводят закалку на мартенсит (смотрите рисунок Схема обработки легированной стали). После закалки проводят низкий отпуск. Основная цель обычной термообработки с деформационного (прокатного ковочного) нагрева — исключить специальный нагрев под закалку и благодаря этому получить экономическии эффект. Главная же цель ВТМО — повышение механических свойств…

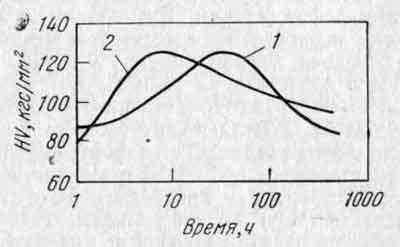

Большой интерес представляет обнаруженное М. Л. Бернштейном явление наследования («обратимости») упрочнения от ВТМО при повторной термической обработке. Оказалось, что упрочнение от ВТМО сохраняется, если сталь перезакалить с кратковременной выдержкой при температуре нагрева под закалку или если упрочненную ВТМО сталь вначале подвергнуть высокому отпуску, а затем перезакалить. Например, предел прочности стали 37Xh4A после ВТМО по режиму…

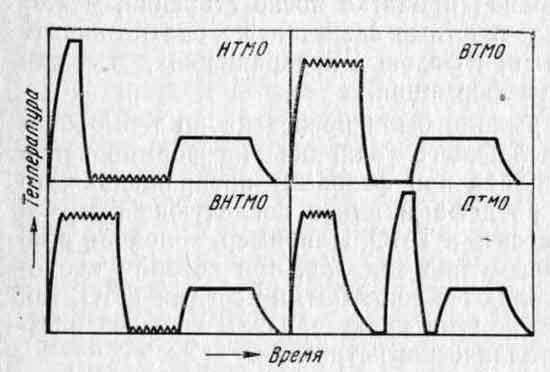

Процессы ТМО сталей начали интенсивно изучать с середины 50-х годов в связи с изысканием новых путей повышения конструктивной прочности. Низкотемпературная термомеханическая обработка (НТМО) При НТМО переохлажденный аустенит деформируется в области его повышенной устойчивости, но обязательно ниже температуры начала рекристаллизации и затем (превращается в мартенсит. После этого проводят низкий отпуск (на рисунке не показан). Схема обработки…

При ВТМО проводят горячую деформацию, закалку с деформационного нагрева и старение (смотрите рисунок Схемы термомеханической обработки стареющих сплавов). При горячей деформации повышается плотность дислокаций и возникает горячий наклеп, который в процессе самой деформации может частично или полностью сниматься в результате развития динамической полигонизации и динамической рекристаллизации. Кривая напряжение — деформация имеет участок подъема напряжения течения,…

Применение ВТМО ограничивают следующие факторы. Сплав может отличаться столь узким интервалом температур нагрева под закалку, что поддерживать температуру горячей обработки давлением в таких узких пределах практически невозможно (например, в пределах ± 5 °С для дуралюмина Д16). Оптимальный температурный интервал горячей деформации может находиться значительно ниже интервала температур нагрева под закалку. Например, при прессовании алюминиевых сплавов…

Сущность ПТМО заключается в том, что полуфабрикат, полученный после горячей деформации в нерекристаллизованном состоянии, сохраняет нерекристаллизованную структуру и при нагреве под закалку. ПТМО отличается от ВТМО тем, что операции горячей деформации и нагрева под закалку разделены (смотрите рисунок Схемы термомеханической обработки стареющих сплавов). ПТМО широко применяют в технологии производства полуфабрикатов из алюминиевых сплавов. Давно было…

Предстарение может быть не только естественным, но и искусственным. Для сплавов на разных основах следует шире опробовать усложненные схемы НТМО типа закалка → старение → холодная деформация → старение. Повышенную прочность можно получить, применяя обычную холодную деформацию после старения (без НТМО). По сравнению с такой обработкой НТМО обеспечивает при равной прочности более высокую пластичность, меньшие…

На рисунке приведены основные схемы ТМО стареющих сплавов. Зубчатыми линиями обозначена пластическая деформация. Схемы термомеханической обработки стареющих сплавов Низкотемпературная термомеханическая обработка (НТМО) НТМО стареющих сплавов — это первая по времени появления (30-е годы) и наиболее широко используемая в промышленности термомеханическая обработка. Основное назначение НТМО — повышение прочностных свойств. При НТМО сплав вначале подвергают обычной закалке,…

Рассмотрим вначале влияние холодной деформации на зонное старение. Казалось бы, что деформация, увеличивая плотность дислокаций и концентрацию вакансий, должна ускорять зонное старение. Но, во-первых, зоны зарождаются гомогенно, а не на дислокациях и, во-вторых, дислокации являются эффективными местами стока вакансий. Очень сильная пластическая деформация повышает концентрацию вакансий (отношение числа вакансий к числу атомов) всего на 10—6,…

Эффективность применения НТМО определяется тем, какая фаза-упрочнитель выделяется при старении. Так, например, дополнительное упрочнение от введения деформации перед искусственным старением у сплавов Al — Cu — Mg (упрочнитель — фаза S) больше, чем у сплавов Al — Cu (упрочнитель — фаза θ´). При нагреве под старение после холодной деформации рекристаллизация, как правило, не протекает, а…

Азотирование стальных изделий проводят в аммиаке, который при нагревании диссоциирует, поставляя активный атомарный азот: В системе Fe — N при температурах азотирование могут образовываться следующие фазы: α-раствор азота в железе (азотистый феррит), γ-раствор азота в железе (азотистый аустенит), промежуточная γ-фаза переменного состава с г. ц. к. решеткой (ей приписывают формулу Fe4N) и промежуточная ε-фаза с…

Металлы растворяются в железе и других металлах по способу замещения и потому медленнее, чем неметаллы, диффундируют в изделие. Как правило, диффузионное насыщение металлами проводят при более высоких температурах, чем насыщение неметаллами. Типичные примеры — алитирование и хромирование. Алитирование (алюминирование) применяют для повышения окалиностойкости сталей и реже чугунов. Алитируют также литые лопатки газотурбинных двигателей из жаропрочных…

www.ktovdome.ru

Теория сплавов. Основы теории сплавов.

Сплав — вещество, полученное сплавлением двух или более элементов. Возможны другие способы приготовления сплавов: спекания, электролиз, возгонка. В этом случае вещества называются псевдосплавами.

Кристаллизация сплавов. Кристаллизация металлов и сплавов.Механическая смесь. Твердый раствор. Химические соединения.

Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называется металлическим сплавом. Сплавы обладают более разнообразным комплексом свойств, которые изменяются в зависимости от состава и метода обработки.

Основные понятия в теории сплавов

Система – группа тел выделяемых для наблюдения и изучения. В металловедении системами являются металлы и металлические сплавы. Чистый металл является простой однокомпонентной системой, сплав – сложной системой, состоящей из двух и более компонентов.

Компоненты – вещества, образующие систему. В качестве компонентов выступают чистые вещества и химические соединения, если они не диссоциируют на составные части в исследуемом интервале температур.

Фаза – однородная часть системы, отделенная от других частей системы поверхностного раздела, при переходе через которую структура и свойства резко меняются.

Вариантность (C) (число степеней свободы) – это число внутренних и внешних факторов (температура, давление, концентрация), которые можно изменять без изменения количества фаз в системе.

- Если вариантность C = 1 (моновариантная система), то возможно изменение одного из факторов в некоторых пределах, без изменения числа фаз;

- Если вариантность C = 0 (нонвариантная cистема), то внешние факторы изменять нельзя без изменения числа фаз в системе.

Строение металлического слитка. Условия получения мелкозернистой структуры. Транскристаллизация.

Существует математическая связь между числом компонентов (К), числом фаз (Ф) и вариантностью системы ( С ). Это правило фаз или закон Гиббса:

С = К — Ф + 2

Если принять, что все превращения происходят при постоянном давлении, то число переменных уменьшится:

С = К — Ф + 1

С – число степеней свободы; К – число компонентов; Ф – число фаз; 1,2 – учитывает возможность изменения температуры.

www.mtomd.info

Теория термической обработки металлов и сплавов

Теория термической обработки металлов и сплавов

БиблиографияТеория термической обработки металлов и сплавов [Электронный ресурс] / Поздняков, А.В. - М. : МИСиС, 2014. - http://www.medcollegelib.ru/book/ISBN9785876237743.html

АвторыПоздняков, А.В.

ИздательствоМИСиС

Год издания2014

ПрототипЭлектронное издание на основе: Теория термической обработки металлов и сплавов : лаб. пракытикум / А.В. Поздняков, М.Г. Хомутов, А.Н. Солонин. - М. : Изд. Дом МИСиС, 2014. - 76 с. - ISBN 978-5-87623-774-3.

АннотацияВ практикуме представлены лабораторные работы, которые прививают студентам навыки проведения термической обработки и анализа ее связи со структурой и свойствами металлов и сплавов. Рассмотрены основные виды термической и термомеханической обработки металлов и сплавов, такие как гомогенизационный, дорекристаллизационный и рекристаллизационный отжиг; отжиг, нормализация, закалка и отпуск сталей; закалка и старение цветных металлов; низкотемпературная, высокотемпературная и предварительная термомеханическая обработка стареющих сплавов. Содержание практикума соответствует программе дисциплины "Термическая обработка металлов и сплавов". Для студентов, обучающихся по направлению 150400 "Металлургия", профиль "Металловедение цветных и драгоценных металлов".В практикуме представлены лабораторные работы, которые прививают студентам навыки проведения термической обработки и анализа ее связи со структурой и свойствами металлов и сплавов. Рассмотрены основные виды термической и термомеханической обработки металлов и сплавов, такие как гомогенизационный, дорекристаллизационный и рекристаллизационный отжиг; отжиг, нормализация, закалка и отпуск сталей; закалка и старение цветных металлов; низкотемпературная, высокотемпературная и предварительная термомеханическая обработка стареющих сплавов. Содержание практикума соответствует программе дисциплины "Термическая обработка металлов и сплавов". Для студентов, обучающихся по направлению 150400 "Металлургия", профиль "Металловедение цветных и драгоценных металлов".

Загружено 2017-08-23 01:58:20

www.medcollegelib.ru

Теория обработка металлов давлением :: Книги по металлургии

2.8. ВЛИЯНИЕ СКОРОСТИ ДЕФОРМАЦИИ НА ПЛАСТИЧНОСТЬ И СОПРОТИВЛЕНИЕ ДЕФОРМИРОВАНИЮ

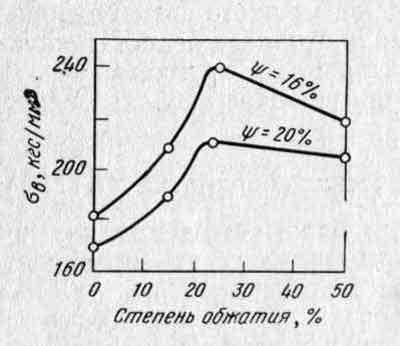

Обычно определения механических свойств металлов производят на испытательных машинах со скоростями деформирования, не превышающими 10 мм/с. Обработка давлением на прессах и ковочных машинах ведется при средней скорости движения рабочего органа машины в пределах примерно 0,1—0,5 м/с. При обработке на молоте воздействие на металл носит уже динамический характер; скорость бабы молота в момент удара составляет 5—10 м/с, а весь процесс ДЕФОРМАЦИИ за один удар длится лишь сотые доли секунды. Еще более высокие скорости деформирования возникают при штамповке на высокоскоростных молотах (20—30 м/с и выше), а также при штамповке взрывом, электрогидравлическим разрядом, магнитоимпульсным и другими видами импульсного нагружения, ныне с успехом внедряющимися в промышленность. Поэтому весьма важно знать, можно ли при анализе и проектировании процессов обработки давлением пользоваться данными о механических свойствах металлов, полученными путем обычных испытаний. Иначе говоря, очень важно знать, как влияет скорость ДЕФОРМАЦИИ на пластичность и напряжение текучести. Однако приведенные данные требуют уточнения. Надо учитывать прежде всего два существенных обстоятельства: наличие при горячем пластическом деформировании двух противоположных процессов: упрочняющего и разупрочняющего (возврат и рекристаллизация), а также тепловой эффект пластической деформации. О возврате и рекристаллизации говорилось ранее. Тепловой эффект выражается в том, что энергия, расходуемая на пластическую деформацию, превращается в основном в теплоту. Коэффициент выхода теплоты, по данным С. И. Губкина, составляет для чистых металлов 0,85—0,90, для сплавов 0,75—0,85. Остальная часть работы ДЕФОРМАЦИИ идет на повышение внутренней энергии металла. Тепловой эффект при прочих равных условиях уменьшается с увеличением температуры деформации, так как с повышением температуры падает напряжение текучести и снижается энергия, необходимая для деформации. Поэтому при одной и той же степени ДЕФОРМАЦИИ данного образца в холодном и горячем состоянии в последнем случае теплоты выделится меньше. Если скорость ДЕФОРМАЦИИ малая, то теплота будет рассеиваться и процесс будет протекать почти изотермически. Наоборот, при больших скоростях ДЕФОРМАЦИИ выделяющаяся теплота повысит температуру тела, иначе говоря, будет наблюдаться температурный эффект. На основании сказанного температурный эффект при горячей ДЕФОРМАЦИИ меньше как вследствие выделения меньшего количества теплоты, так и потому, что количество выделившейся теплоты мало по сравнению с теплосодержанием нагретого металла.2.9. СВЕРХПЛАСТИЧНОСТЬ

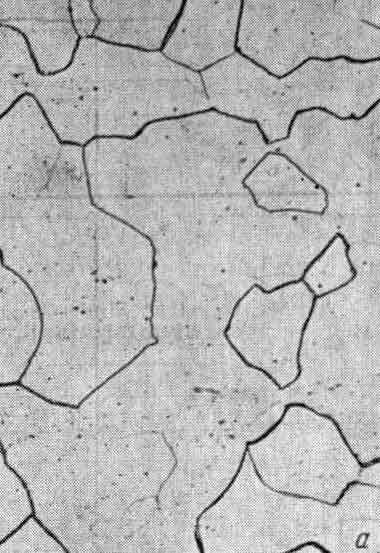

Было установлено, что явление сверхпластичности чаще наблюдается у эвтектических и эвтектоидных сплавов, таких, как сплавы олова со свинцом и висмутом, сплавы 78% цинка и 22% алюминия и т. п. В несколько меньшей степени явление сверхпластичности проявляется при определенных условиях в сплавах и металлах, имеющих полиморфные превращения (переход феррита в аустенит, аустенита в мартенсит и т. п.), таких, как железо, сплавы железа с никелем, марганцем, хромом. Также было установлено, что возможность возникновения сверхпластичности зависит от размеров зерен и температурно-скоростных условий деформирования. Для возникновения сверхпластичности желательно, чтобы зерна были равноосными, а размеры их были порядка 1—2 мкм (размеры зерен в обычных деформируемых металлах порядка 10—100 мкм). Исследования показали, что в явлении сверхпластичности определяющую роль играют процессы, протекающие вблизи межфазовых или межзеренных границ, а пластическая деформация осуществляется главным образом путем межкристаллитной деформации, а также вакансионной и дислокационной ползучестью. Для реализации такого механизма пластической ДЕФОРМАЦИИ необходимо увеличение потенциальной энергии поликристалла за счет энергии .пограничных участков зерен (с уменьшением размеров зерен увеличивается их суммарная поверхность) и энергии дефектов строения зерен (дислокаций, вакансий и т. п.). 5.9. КОНТАКТНОЕ ТРЕНИЕ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ5.9.1. Особенности пластического трения

2. Контактное ТРЕНИЕ в конечном итоге преодолевается активной нагрузкой. Следовательно, контактное ТРЕНИЕ увеличивает необходимое деформирующее усилие и работу деформации. Увеличение усилия бывает весьма заметным •— в несколько раз. 4. Контактное ТРЕНИЕ вызывает необходимость применения технологических смазок. Это усложняет технологический процесс, а также иногда требует предварительной обработки исходного материала (например, нанесения пластмассовых пленок, фосфатирования). Большое внимание особенностям пластического трения уделил И. М. Павлов, которым и сформулированы основные отличия его от непластического («машинного») трения, излагаемые далее [64].6.9. КРАТКОЕ СОПОСТАВЛЕНИЕ РАЗЛИЧНЫХ МЕТОДОВ

Метод составления и совместного решения приближенных уравнений равновесия и пластичности для анализа силового режима процессов обработки металла давлением является наиболее простым и наглядным. Он позволяет находить непосредственным интегрированием уравнения, выражающие распределение напряжений на контактной поверхности, и получать уравнения зависимости удельных усилий от различных факторов, играющих роль в том или ином технологическом процессе. В известной мере этот метод пригоден и для решения простейших задач по формоизменению, например по нахождению разделов течения. Приемлемость получаемых решений подтверждается расчетами, проведенными с использованием других методов, например метода линий скольжения. Однако метод совместного решения приближенных уравнений равновесия и пластичности принципиально не пригоден для получения распределения напряжений по объему деформируемого тела. Кроме того, есть некоторые задачи, которые этим методом разрешить не удается, например определить усилие внедрения пуансона в полупространство, что выполнимо методом линий скольжения. Метод линий скольжения в инженерном его выражении является вполне доступным и часто позволяет находить распределение напряжений в объеме тела, решать некоторые вопросы, касающиеся формоизменения и распространения очага деформации. Однако получение замкнутых решений возможно лишь в отдельных случаях. Обычно после получения эпюры нормальных напряжений на поверхности необходимо подобрать подходящую алгебраическую зависимость для ее выражения. Метод сопротивления материалов пластическим деформациям позволяет, как указывалось ранее (стр. 222), решать разнообразные задачи. В частности, его ценной особенностью является широкое использование экспериментальных данных, а также применение разнообразных вспомогательных таблиц. метод этот, кроме того, нагляден и вполне доступен для изучения. Этого нельзя сказать про метод баланса работ с использованием экстремальных принципов, который вместе с тем требует многочисленных математических выкладок даже при введении ряда дополнительных упрощающих предпосылок и допущений. В дальнейшем область его полезного использования будет расширяться, особенно в связи с применением ЭВМ. Протяжка представляет собой кузнечную операцию, посредством которой увеличивается длина заготовки за счет уменьшения ее поперечного сечения. Протяжка в общем случае осуществляется путем последовательных «обжимов» заготовки с кантовкой ее после каждого обжима. Два обжима с кантовкой заготовки между ними будем называть «переходом». Таким образом, в целом процесс ДЕФОРМАЦИИ при протяжке не является монотонным (см. стр. 222). На каждом обжиме процесс протяжки прямоугольного бруса можно в общем случае представлять как последовательную осадку смежных участков заготовки. При этом к каждому осаживаемому участку примыкают с концов его свободные участки заготовки, не находящиеся под воздействием инструмента — бойка. Последние задерживают течение металла в горизонтальной плоскости по направлению, перпендикулярному к оси заготовки, чем увеличивают неравномерность деформации, а равно и деформирующую силу. В свою очередь, участок, непосредственно находящийся под бойками, воздействует на примыкающие к нему зоны свободных участков. Поэтому в этих переходных зонах возникают области пластической деформации, протяженность которых зависит от соотношения геометрических размеров, величины трения и других условий деформирования, но в общем случае незначительные. За областями пластической ДЕФОРМАЦИИ следуют области упругой деформации, а затем свободные участки заготовки становятся полностью недеформированными или, как говорят, следуя И. М. Павлову, «жесткими».markmet.ru

5 основных методов и описание процессов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста - придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

www.in-vent.ru