Большая Энциклопедия Нефти и Газа. Проверка плоскостности поверхности стекла

Инструменты для контроля прямолинейности и плоскостности

Категория:

Помощь рабочему-инструментальщику

Инструменты для контроля прямолинейности и плоскостностиДля контроля плоскостности и прямолинейности применяют поверочные линейки, плиты, плоские стеклянные пластины и различные устройства специального назначения.

Линейки.

Линейки типов ЛД, ЛТ и ЛЧ являются наиболее распространенными инструментами для контроля прямолинейности. Их называют лекальными линейками. Они бывают с двусторонним скосом, трехгранные и четырехгранные. Их изготовляют 0-го и 1-го классов точности из стали марки X или ШХ15 и термически обрабатывают до твердости HRC 58.

При проверке измерительных инструментов применяют линейки 0-го класса точности.

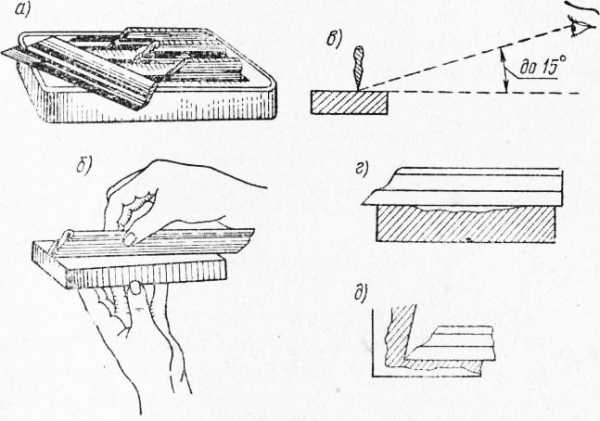

Прямолинейность поверхностей контролируют ли-неиками двумя способами: на просвет и на краску. При контроле на просвет линейку острым ребром наклады-ают на контролируемую поверхность, а источник света омещают сзади. При отсутствии отклонений от прямолинейности и плоскостности свет нигде не должен пробиваться. Линейное отклонение определяют на глаз или путем сравнения с образцом просвета. Минимальная ширина щели, улавливаемая глазом, составляет 3— 5 мкм.

Примеры контроля обработанных поверхностей лекальными линейками показаны на рис. 1, а — д.

При контроле методом на краску на поверочную плиту или линейку наносят тонкий слой разведенной в масле лазури или сажи, а затем накладывают на окрашенную поверхность проверяемую поверхность и слегка притирают к ней. Качество поверхности оценивают по равномерности нанесения пятен и их числу на площади размером 25X25 мм в нескольких местах. Разница в количестве пятен на соседних площадках должна быть не более двух-трех.

Рис. 1. Примеры контроля линейками.

Линейки типов ШП, ШД, ШМ и УТ с широкой рабочей плоскостью применяют для контроля прямолинейности и плоскостности деталей большого размера (400 мм и более). Их называют поверочными линейками.

Линейки ШП и ШД 0-го, 1-го и 2-го классов точности изготовляют из стали марки У7 с твердостью рабочей поверхности HRC50. Они блужат для контроля прямолинейности методом на просвет или с помощью Щупа.

Линейки типов ШМ и УТ тех же классов точности выполняют из серого чугуна СЧ18-36 или из высокопрочного ВЧ45-5 твердостью НВ 170…229. Предназначены они для контроля методом на краску.

Поверочные плиты применяют для проверки плоскостности методом на краску и для использования в качестве вспомогательного приспособления при различных контрольных операциях.

Поверочные плиты изготовляют пяти классов точности: 01-го, 0-го, 1-го, 2-го и 3-го. Рабочие поверхности плит для контроля методом на краску должны быть шаброваны и отличаться точной плоскостностью, что достигается шабрением методом трех плит. Поверочные плиты, предназначенные для иных целей, могут быть отшлифованы или притерты. Разметочные плиты могут быть изготовлены чистовым строганием. Их рабочая поверхность может быть разделена на прямоугольники неглубокими продольными и поперечными канавками.

Рис. 2. Проверочные плиты.

При контроле плоскостности и качества рабочих поверхностей шаброванных плит методом на краску число пятен в квадрате со стороной 25 мм должно быть: для плит классов 01 и 0 — не менее 30, класса 1 — не менее 25 и класса 2 — не менее 20.

Изготовляют плиты размерами от 250X250 мм до 4000X1600 мм из серого перлитного чугуна СЧ28-52 без твердых включений и пористости. Твердость рабочей поверхности должна составлять НВ 200…220.

При контроле методом на краску на рабочую поверхность плиты накладывают плиту (или деталь) с контролируемой поверхностью и слегка притирают. Плоскостность и прямолинейность оценивают по равномерности нанесения пятен и их числу на площади 25×25 мм в нескольких местах.

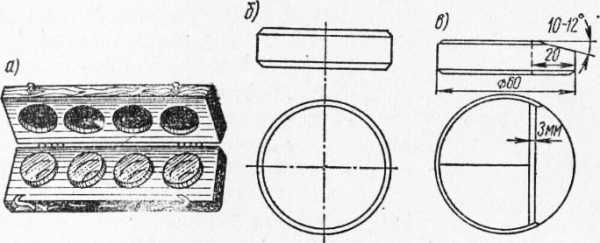

Плоские стеклянные пластины. Для измерения концевых мер длины и для контроля притираемости и плоскостности их измерительных поверхностей, а также поверхностей калибров и других инструментов применяют плоские стеклянные пластины.

В зависимости от назначения различают два типа пластин: – нижние (опорные), к которым притираются плоскопараллельные концевые меры длины при измерении их интерференционным методом. Эти пластины служат также для проверки притираемости и плоскостности измерительных поверхностей концевых мер, калибров и других инструментов. Они выпускаются диаметром 60, 80, 100, 120 мм и толщиной 20, 25 и 30 мм; – верхние для измерения плоскопараллельных концевых мер длины интерференционным методом.

Рис. 3. Плоские стеклянные пластинки.

Отклонения от плоскостности рабочих поверхностей не должны превышать 0,03—0,05 мкм для пластин 1-го и 0,1 мкм для пластин 2-го классов точности.

В соответствий со стандартом промышленность выпускает плоскопараллельные стеклянные пластины и наборы из них для проверки интерференционным методом плоскостности и взаимной параллельности измерительных поверхностей микрометров и рычажных скоб. Наборы состоят из четырех пластин диаметром 30, 40 и 50 мм. По толщине пластины отличаются друг ог Друга на 0,125 мм. Так, в наборе № 1 разряда 1 пластины имеют следующие размеры: 15,00; 15,12; 15,25 и 15,37 мм.

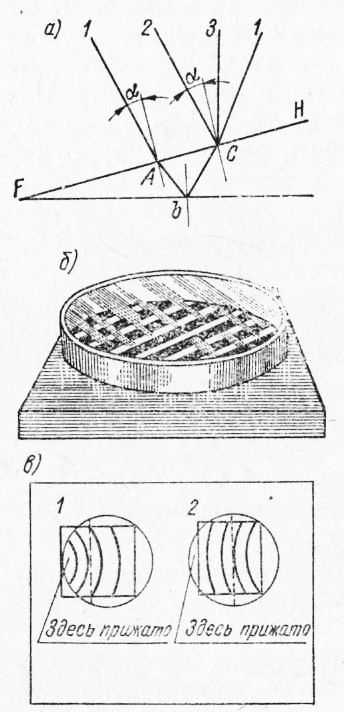

Сущность интерференционного метода контроля заключается в следующем. На контролируемую поверхность плотно накладывают плоскую стеклянную пластину и затем слегка приподнимают один ее край до образования угла менее Г. Между контролируемой поверхностью и пластиной создается тонкая воздушная прослойка в форме клина. Если на стеклянную пластину направить пучок световых лучей, то каждый луч, пройдя через пластину, отразится от ее нижней плоскости FH в точке А, а часть их преломится и упадет на контролируемую поверхность, отразится от нее и, преломившись в точке Ь, выйдет из клина. Луч, например, будет интерферировать с лучом, падающим в точку С. На поверхности будет наблюдаться ряд интерференционных полос. При дневном свете они окрашены в различные цвета, а если пользоваться однородным светом, пропуская его через зеленый или желтый светофильтр, то будет наблюдаться чередование черных полос с полосами, ярко окрашенными в ка-кой-либо определенный цвет.

Интерференционные полосы располагаются таким образом, что вдоль каждой из них расстояние от поверхности пластины до контролируемой поверхности будет одинаковым. Расстояние между двумя полосами соответствует изменению толщины воздушного клина на 0,25 мкм. Следовательно, изменение толщины воздушного клина между пластиной и контролируемой поверхностью на 1 мкм соответствует появлению четырех полос.

В тех случаях, когда контролируемая поверхность представляет собой точную плоскость (отклонение от плоскопараллельности около 0,25 мкм), в месте соприкосновения двух поверхностей наблюдаемые полосы будут прямыми и параллельными. В тех же случаях, когда контролируемая поверхность доведена до точности стеклянной пластины, интерференционные полосы исчезнут и будет наблюдаться равномерная окраска одного цвета. При контроле поверхностей, изготовленных с отклонениями, наблюдается искривление интерференционных полос. По характеру их искривления можно судить о выпуклости или вогнутости поверхности и легко определить величину этого отступления от плоскостности.

Рис. 4. Сущность интерференционного метода контроля.

Две контролируемые поверхности, имеющие выпуклость и вогнутость, показаны на рис. 4,б. Чтобы установить, имеется ли на поверхности выпуклость или вогнутость, нужно определить положение клина, а расширение его направлено в ту сторону, куда двигаются полосы при легком нажиме на стеклянную пластину. Если в сторону расширения клина направлена” выпуклость интерференционных полос, то поверхность выпуклая, если же — вогнутость, то поверхность вогнутая.

Величину искривления можно определить следующим образом. Если мысленно провести прямую, касающуюся полосы в середине, то можно увидеть, что края полосы смещены относительно середины на одну полосу, т. е. расстояние между поверхностями детали и пластины изменяется на 0,25 мкм. Следовательно, величина выпуклости составляет 0,25 мкм. Из рис. 4, в видно, что контролируемая поверхность имеет вогнутость в полполосы, т. е. 0,125 мкм.

Интерференционный способ применяется для контроля поверхностей размерами до 100X100 мм.

Читать далее:

Средства измерения шероховатости поверхности

Статьи по теме:

pereosnastka.ru

Проверка - плоскостность - Большая Энциклопедия Нефти и Газа, статья, страница 2

Проверка - плоскостность

Cтраница 2

Проверку плоскостности и качества рабочих поверхностей станины производят на краску. Расположение пятен должно быть равномерным на всей поверхности станины. Разность количества пятен в двух любых квадратах не должна превышать трех. Проверка плоскостности поверхностей станины на краску не исключает необходимости проверки методом линейных отклонений. [16]

Проверку плоскостности и прямолинейности производят лекальной линейкой либо поверочной линейкой путем замера зазора между ребром линейки и поверхностью. [17]

Проверку плоскостности стола производят плоской стеклянной пластиной диаметром 60 - 100 мм 2-го класса точности интерференционным методом. [18]

Проверку плоскостности притертых поверхностей деталей проводят оптическим методом, основанным на принципе интерференции световых лучей, проходящих через стеклянную или кварцевую оптическую плоскопараллельную пластину. Пластина и проверяемые кольца выдерживают не менее 2 ч в помещении, где будет проводиться контроль. [19]

Для проверки плоскостности на краску используют поверочные л и н е и к и - и плиты. При этом линейку или плиту, покрытую тонким слоем краски ( смесь берлинской лазури или турунбулевой сини с машинным маслом), перемещают по проверяемой поверхности. [21]

Для проверки плоскостности и прямолинейности применяют поверочные линейки, поверочные и разметочные плиты и уровни. [22]

Для проверки плоскостности и прямолинейности применяются плиты и линейки. [24]

Для проверки плоскостности стеклянную пластину накладывают на ребро концевой меры, создавая воздушный клин, и наблюдают интерференционные полосы. [25]

Для проверки плоскостности определяют линейкой прямолинейность в разных местах по длине и ширине поверхности. При контроле Поверочной плитой плоскостность устанавливают по пятнам краски. [27]

После проверки плоскостности заготовки и разметки обрабатываемых поверхностей деталь поступает на обработку. Обработка плоскостей плит может быть выполнена по одному из следующих вариантов: 1) фрезерованием на продольно-фрезерном станке с переустановкой детали или 2) строганием боковых кромок по размеру 3200 мм и площадок по ширине 470 мм на продольно-строгальном станке с последующим фрезерованием пазов по размеру 1040 1 на расточном станке. В обоих вариантах используются станки с длиной столов 12 000 мм. [29]

Разновидностью проверки плоскостности является проверка равномерности прилегания. Проверка прилегания производится на краску при повороте вала на 1 - 1 5 оборота и оценивается количеством пятен на квадрате с размерами 25x25 мм. Общая площадь пятен должна превышать 35 - 40 % всей поверхности прилегания. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Контроль - плоскостность - Большая Энциклопедия Нефти и Газа, статья, страница 2

Контроль - плоскостность

Cтраница 2

Для контроля плоскостности применяют поверочные плиты 0 1 и 2-го классов, для длинных узких поверхностей ( направляющих) - поверочные линейки и мостики 1; 2 и 3-го классов, для углов - угловые линейки 1-го и 2-го классов, для отверстий - валики, для валиков - втулки. [16]

Для контроля плоскостности и прямолинейности - применяют линейки поверочные, плиты и пластины плоские стеклянные. [17]

Для контроля плоскостности и прямолинейности на машиностроительных предприятиях широко применяются поверочные плиты и линейки. [18]

Для контроля плоскостности и горизонтальности используют следующие уровни: слесарный ( рис. 23) с неподвижной и подвижной шкалой, рамный ( рис. 24), типа Геологоразведка и гидростатический. [20]

Для контроля плоскостности стеклянными пластинами ПИ контролируемая поверхность должна быть блестящей. При притирке на чугунный лрйтир наносят 1 - 2 г алмазной пасты AC 10 / 7MO, добавляют 8 - 10 капель керосина и растирают тампоном по притиру. Шаржирование притира проводят вторым притиром, нало: женным на первый, движением верхнего притира в виде цифры-8. Шаржирование заканчивается при резком увеличении усилия сдвига одного притира по другому, затем марлевым тампоном притир очищается от свободного абразива, промывается бензином и обезжиривается ацетоном. Блеск на обрабатываемой поверхности получают движением детали по шаржированному притиру в виде цифры 8 с удельным давлением 0 05 - 0 1 кгс / см2 и скоростью перемещения 0 3 - 0 5 м / с. Контроль плоскостности уплотнительных колец торцовых уплотнений из силицированного графита проводится так же, как и из углеродных материалов. [21]

Для контроля плоскостности плиту, покрыв тонким слоем жидкой краски, накладывают на изделие и судят о плоскостности по числу пятен краски в квадрате проверяемой поверхности со стороной 25 мм и по равномерности расположения пятен. [22]

Для контроля плоскостности и прямолинейности служат линейки и плиты. [23]

Методы контроля плоскостности поверхностей, кото -: рые применяют для замера и воспроизведения высотных отметок фланцев горизонтальных разъемов корпусных деталей турбоагрегата, могут быть использованы для исследования изменения пространственного положения той или и-ной корпусной детали по истечению различных периодов эксплуатации, что иногда представляет интерес при выполнении ремонтных работ. [24]

Перед контролем плоскостности стеклянную пластину и контролируемую поверхность протирают чистой мягкой салфеткой, смоченной в спирте. [25]

Перед контролем плоскостности концевую меру промывают в-бензине, тщательно протирают и на поверхность накладывают стек - лянную пластину. Слегка прижав пластину к поверхности меры, просматривают интерференционные полосы. Если при наблюдении используют белый свет, то величина отклонения от плоскостности одной полосы будет равна 0 3 мкм. [27]

При контроле плоскостности лекальную линейку накладывают ребром на рабочую поверхность шлифовальника или головки и визуально наблюдают просвет между контролируемой поверхностью и ребром линейки. Отсутствие просвета указывает на то, что контролируемые поверхности обладают требуемой плоскостностью. Контроль выполняют в двух взаимно перпендикулярных направлениях. Шлифовальник, имеющий завал по периферии, необходимо выравнивать, сошлифовывая внутреннюю область, и, наоборот, если имеется завал на внутренней области шлифовальника, сошлифовывают периферийную область. [28]

Для обеспечения контроля плоскостности стеклянными пластинами ПИ контролируемая поверхность должна быть блестящей. [29]

Инструменты для контроля плоскостности и прямолинейности: линейки поверочные различной длины и различного сечения; уровни горизонтальные и рамные; поверочные плиты разных классов точности и размеров. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Проверка плоскостности детали - Справочник химика 21

Проверочные угольники, линейки и плиты используют для проверки плоскостности деталей методом световой щели или пятен на краску . [c.63]Проверку плоскостности притертых поверхностей деталей производят оптическим методом, основанным на принципе интерференции световых лучей, проходящих через стеклянную или кварцевую оптическую плоскопараллельную пластину типа ПИ (ГОСТ 2923—75). [c.67]

Инструмент для проверки плоскостности и прямолинейности. Линейка проверочные (по ГОСТ 8026—64) — для проверки деталей методом световой щели и линейных отклонений методом пятен — на краску. По конфигурации линейки делят на лекальные с двусторонним скосом ЛД, трехгранные ЛТ и четырехгранные ЛЧ, двух классов точности О и 1. Проверяют детали на просвет. [c.58]При ревизии выполняют контроль фактических зазоров и сопоставление их с указанными в формуляре проверку правильности центрирования осей валов привода, редуктора (при электроприводе) и турбокомпрессора оценку состояния поверхности шеек валов и упорного диска проверку плоскостности и биения упорного диска проверку лабиринтных уплотнений с исправлением деформированных гребней или заменой поврежденных частей осмотр рабочих колес турбокомпрессора для выявления износа и трещин в креплениях дисков и лопаток проверку состояния баббитового слоя вкладышей радиальных подшипников и упорных колодок радиально-упорного подшипника (недопустимы забоины, трещины, включения посторонних частиц, отслаивание и др.) контроль состояния поверхностей зубьев зубчатых соединительных муфт измерение натягов между опорными подушками вкладышей и расточками корпусов подшипников оценку состояния диффузоров и диафрагм, выявление трещин и дефектов проверку зубьев колеса и шестерни редуктора (в двухкорпусных машинах—двух редукторов) проверку готовности к дальнейшей работе главного и пускового смазочных насосов проверку герметичности соединения контактных пар и деталей торцового уплотнения. [c.61]

Разновидностью проверки плоскостности является проверка равномерности прилегания. Равномерность прилегания наиболее часто контролируется для вала и вкладыша подшипника скольжения, т. 0. для деталей цилиндрической формы. Проверка прилегания производится на краску при повороте вала на 1—1,5 оборота и оценивается количеством пятен на квадрате 25 X 25 мм. Например, для подшипников компрессоров количество пятен должно быть [c.44]

Плоскостность поверхности дисков (рис. 52, б) проверяют щупом по возможному зазору между диском 2 и поверочной линейкой 3, у съемных дисков — по следам краски или индикатором на поверочной плите. Допуск плоскостности 0,01...0,02 мм на 100 мм радиуса диска. Все нарушения устраняют обработкой на токарном станке. При проверке ротора в центрах, на призмах или подшипниках, кроме биения отдельных деталей, определяют общий прогиб вала. Биение не должно превышать 0,05 мм. При больших значениях вал правят в условиях мастерских с полным демонтажом. До снятия деталей ротора записывают в формуляр зазоры в проточной части, осевые зазоры между деталями на валу, а также биения ротора и дисков для сопоставления с фактическими, достигнутыми в результате ремонта. При снятии зубчатой полумуфты предварительно фиксируют ее положение относительно торца вала. [c.141]

Для контроля формы станин, которые обычно являются базовыми деталями для сборки узлов, а также для контроля направ ляющих поверхностей станков проводят проверку плоскостности Проверка плоскостности детали с помощью струны заклю чается в натяжении струны над деталью таким образом, чтобы рас стояния от струны до крайних точек детали были одинаковыми Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как и на краях, то деталь имеет удовлетворительную плоскостность. Измерение может проводиться в двух перпендикулярных направлениях. Для измерения используется штихмасс — измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности дает возможность определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей. [c.134]

Разновидностью проверки плоскостности является проверка равномерности прилегания. Равномерность прилегания наиболее часто контролируется для вала и вкладыша подшипника скольжения, т. е. для деталей цилиндрической формы. Проверка прилегания производится на краску при повороте вала иа 1—1,5 оборота и оценивается количеством пятен на квадрате с размерами 25x25 мм. Например, для подшипников компрессоров число пятен должно быть не менее 10. Общая площадь пятен должна превышать 35—40% всей поверхности прилегания. [c.135]

Поверочные плиты предназначены для проверки плоскостности и прямолинейности деталей методом на краску . Плиты имеют три класса точности (0 1 и 2). Количество пятен в квадрате 25X25 мм для плит 0-го и 1-го класса не ненее 26, для плит 2-го класса не менее 20 (табл. П1—46). [c.138]

Проверка плоскостности детали с помощью струны заключается в натяжении струны над деталью таким образом, чтобы расстояния от струны до крайних точек детали были одинаковы. Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как на краях, то деталь имеет удовлетворительную плоскостность. Измерение может выполняться в двух перпендикулярных направлениях. Для измерения используется штихмасс — измерительный прибор с микрометрической гпкалой. Проверка плоскостности и прямолинейности позволяет определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей. [c.44]

Проверка плоскостности детали с помощью струны заключается в натяжении струны над деталью на расстояниях А = В (рис. 12.14). Затем в любом месте измеряется промежуточный размер С. В случае удовлетворительной плоскостности все размеры должны быть одинаковы. Для измерения используется штихмасс — [c.347]

Проверка прямолинейности и плоскостности деталей линейками производится методом световой щели (на просвет), методом линейных отклонений (проверяют шупо.ч зазоры между плоскостью и линейкой, установленной на точные подкладки) и методом пятен или на краску (для этого используют линейки с широкой рабочей поверхностью). [c.107]

chem21.info

Проверка - плоскостность - Большая Энциклопедия Нефти и Газа, статья, страница 1

Проверка - плоскостность

Cтраница 1

Проверка плоскостности и прямолинейности отдельных участков поверхности производится с помощью проверочных линеек или проверочных плит. [1]

Проверка плоскостности с помощью линейки и штихмаса производится в тех случаях, когда непосредственное наложение линейки на проверяемую поверхность затруднено. [2]

Проверка плоскостности и прямолинейности в двух перпендикулярных направлениях позволяет определить прогиб деталей машины от собственного веса или качество обработки поверхностей. [4]

Проверка плоскостности поверхностей с помощью оптического плоскомера заключается в том, что визирную трубу прибора предварительно выставляют по трем базовым маркам. Затем, перемещая измерительную марку в нужную нам точку контролируемой поверхности, определяют отклонение от плоскости этой точки по смещению изображения марки относительно оси визирной трубы. [6]

Проверка плоскостности детали с помощью струны заключается в натяжении струны над деталью таким образом, чтобы расстояния от струны до крайних точек детали были одинаковыми. Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как и на краях, то деталь имеет удовлетворительную плоскостность. Измерение может проводиться в двух перпендикулярных направлениях. Для измерения используется штихмасс - измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности дает возможность определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей. [8]

Проверка плоскостности детали с помощью струны заключается в натяжении струны над деталью таким образом, чтобы расстояния от струны до крайних точек детали были одинаковы. Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как на краях, то деталь имеет удовлетворительную плоскостность. Измерение может выполняться в двух перпендикулярных направлениях. Для измерения используется штихмасс - измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности позволяет определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей. Кроме струны для проверки плоскостности используются линейки и плиты, одна из поверхностей которых обработана с высокой точностью и выполняет роль эталонной поверхности. Для выполнения проверки контрольная линейка укладывается на проверяемую поверхность на две мерные подкладки, после чего проводится измерение расстояний до контролируемой поверхности в различных точках. Иногда контрольная линейка укладывается непосредственно на проверяемую поверхность с последующим определением с помощью щупа зазора между линейкой и поверхностью детали. Разновидностью проверки плоскостности является проверка равномерности прилегания. Проверка прилегания производится на краску при повороте вала на 1 - 1 5 оборота и оценивается количеством пятен на квадрате 25 X 25 мм. [10]

Проверка плоскостности разметочных плит осуществляется с помощью точной проверочной линейки и щупа. [12]

Проверка плоскостности измерительных поверхностей микрометра производится интерференционным методом. [13]

Проверка плоскостности рабочих поверхностей универсального стола показана на рис. 6.22. Рассмотрим методику проверки с помощью индикатора. На каждой рабочей поверхности стола / на двух плоскопараллельных концевых мерах длины 2 устанавливают поверочную линейку 3 до получения одинаковых показаний индикатора 4 на концах линейки. Индикатор располагают на рабочей поверхности стола так, чтобы его измерительный наконечник касался рабочей поверхности и был перпендикулярен ей. Индикатор перемещают вдоль линейки и определяют правильность формы профиля поверхности. При длине линейки свыше 500 мм опоры 2 располагают так, чтобы они были удалены от концов на 2 / 9 длины линейки. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Плоскостность - поверхность - Большая Энциклопедия Нефти и Газа, статья, страница 2

Плоскостность - поверхность

Cтраница 2

Отклонения плоскостности поверхности детали обычно допускаются только в сторону вогнутости. [16]

Нарушение плоскостности поверхностей колец может произойти также в результате старения. [17]

Прямолинейность и плоскостность поверхностей проверяется на просвет или краску с помощью линеек ( по ГОСТ 8026 - 75) или плит ( по ГОСТ 10905 - 86) первого или второго класса точности. [18]

Прямолинейность и плоскостность поверхностей проверяют с помощью линеек или плит методом на просвет или на краску. При использовании первого метода зазор между контролируемой поверхностью и рабочей поверхностью линейки или плиты определяют щупом. При использовании второго метода пятна краски должны равномерно располагаться по всей контролируемой поверхности. [20]

Отклонение от плоскостности поверхности 1 допускается только по вогнутости 0 1 на 1000 мм, отклонение от перпендикулярности направляющих 2 и 3 поверхности / - до 0 08 мм на 500 мм. [21]

Отклонение от плоскостности поверхностей подложек диаметром 75 - 100 мм после двусторонней доводки ( полирования) на эксцентрико-планетарных станках конструкции МВТУ находится в пределах 2 - 8 мкм. [22]

Отклонение от плоскостности поверхности трения не должно превышать 0 0009 мм. При проверке плоскостности стеклянными пластинами ПИ полосы интерференции света должны быть расположены концентрично оси уплотнитель-ного кольца, что обеспечивает наилучшие условия смазки поверхности трения при эксплуатации. [23]

Методы контроля плоскостности поверхностей, кото -: рые применяют для замера и воспроизведения высотных отметок фланцев горизонтальных разъемов корпусных деталей турбоагрегата, могут быть использованы для исследования изменения пространственного положения той или и-ной корпусной детали по истечению различных периодов эксплуатации, что иногда представляет интерес при выполнении ремонтных работ. [24]

Проверку прямолинейности и плоскостности поверхностей проводят методом на просвет или краску с помощью линеек ( по ГОСТу 8026 - 75) или плит ( по ГОСТу 10905 - 75) первого или второго класса точности. [25]

При ремонте восстанавливают плоскостность поверхности 1 ( рис. 78) и прямолинейность стенок 2 Т - образных пазов. [27]

В зависимости от плоскостности поверхности пластины сортируются на три типа: ультраплоские, прецизион-ноплоские и микроплоские. Плоскостность определяется интерференционным или пневматическим методом, который позволяет проводить измерения без контактирования с поверхностью. Микроплоские пластины используются для фотоповторителей, прецизионноплоские - для редукционных камер, ультраплоские - для контактной печати. [29]

При наличии отклонения от плоскостности поверхности / до 0 1 мм шабрить опорную плоскость планшайбы по плите, проверяя ее параллельность плоскости А станины индикатором. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Контроль - плоскостность - Большая Энциклопедия Нефти и Газа, статья, страница 1

Контроль - плоскостность

Cтраница 1

Контроль плоскостности и отклонения от перпендикулярности торцов заплечиков вала и корпуса рекомендуют в отдельных случаях проводить с помощью набора фалынколец ( или шаблонов) или по краске. Одно из колец набора должн % йрилегать к посадочной поверхности вала или отверстия корпуса. [1]

Контроль плоскостности выполняется лекальными четырехгранными линейками ( типа ЛЧ), линейками-мостиками ( типа ШМ), угловыми линейками-клиньями ( типа УТ), плитами поверочными классов 0 и 1, а также плоскопараллельными концевыми мерами и рычажно-зубчатыми головками с ценой деления. [3]

Контроль плоскостности и прямолинейности, Для проверки плоскостности и прямолинейности применяют поверочные линейки, поверочные и разметочные плиты и уровни. [4]

Контроль плоскостности уровнем осуществляется аналогично контролю прямолинейности. Подставку перемещают последовательно на все участки поверхности. Результирующее показание определяют по четырем отсчетам. При обработке результатов измерений учитывают наклон поверхности как в продольном, так и в поперечном направлениях. [6]

Контроль плоскостности и прямолинейности плоских поверхностей осуществляется с помощью проверочных плит и линеек. [7]

Контроль плоскостности поверхности, имеющей диаметр больше диаметра пластины ПИ, проводят по отдельным участкам, перекрывая один участок другим последовательной перестановкой пластины ПИ. [9]

Контроль плоскостности измерительных поверхностей для наружных измерений у штангенциркулей с величиной отсчета 0 02 и 0 05 мм осуществляют интерференционным методом с помощью плоской оптической та-стинки. [11]

Контроль плоскостности притертых поверхностей рекомендуется троизводить плоскопараллельными стеклянными пластинами ПИ ( ГОСТ 2923 - 59) по интерференции света. [12]

Контроль плоскостности обработанной поверхности производят лекальной линейкой. Неплоскостность при обработке торцовых поверхностей проверяют плоским угольником или рейсмасом. Неплоскостностью, или отклонением от плоскостности, называют наибольшее расстояние от реальной обработанной поверхности ( плоскости) до прилегающей поверхности в пределах контролируемого участка. [14]

Для контроля плоскостности стеклянными пластинами ПИ контролируемая поверхность должна быть блестящей. При притирке на чугунный притир наносят 1 - 2 г алмазной пасты AC 10 / 7MO, добавляют 8 - 10 капель керосина и растирают тампоном по притиру. Шаржирование заканчивается при резком увеличении усилия сдвига одного притира по другому, затем марлевым тампоном притир очищается от свободного абразива, промывается бензином и обезжиривается ацетоном. Блеск на обрабатываемой поверхности получают движением детали по шаржированному притиру в виде цифры 8 с удельным давлением 0 05 - 0 1 кгс / см2 и скоростью перемещения 0 3 - 0 5 м / с. Контроль плоскостности уплотнительных колец торцовых уплотнений из силицированного графита проводится так же, как и из углеродных материалов. [15]

Страницы: 1 2 3 4

www.ngpedia.ru