ТЕМА 8 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ НАРЕЗАНИИ МЕТРИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ. Режимы резания при нарезании резьбы метчиком

Выбор режимов резания и наработки для нарезания резьбы метчиками при обработке нержавеющей стали на станках с ЧПУ

Ниже приведены рекомендации по выбору режимов резания и наработки для работы метчиками, изготовленными из быстрорежущих сталей.

При работе метчиков на станках с ЧПУ большое значение приобретает правильное определение момента смены инструмента, поскольку работа изношенным метчиком приводит к возможной поломке метчика из-за превышения допустимой по прочности величины крутящего момента, который по мере износа метчика возрастает. Поэтому при отсутствии специальных диагностических устройств, контролирующих состояние метчика, необходимо строго выдерживать установленный период стойкости и производить своевременную смену инструмента.

В связи с этим в данных рекомендациях приведены также сведения по определению периода стойкости и путевой наработки метчиков.

Скорость резания можно определить по формуле:

где d– диаметр резьбы, мм

р – шаг резьбы, мм

При работе метчика на скорости резания, вычисленной по формуле (1), его стойкость Т должна соответствовать значениям, рассчитанным по зависимостям, приведенным в Табл. 1.

Таблица 1.

Толщина срезаемого слоя может быть определена по формуле

где z – количество перьев метчика;

? – угол заборного конуса, град.

Следует учитывать, что толщина срезаемого слоя должна находиться в пределах = 0,02-0,2 мм. Если толщина срезаемого слоя < 0,02 мм, следует увеличивать угол заборного конуса метчика ?, если > 0,2 мм – угол ? следует уменьшить.

Путевая наработка (общая длина нарезанной резьбы) L, м, может быть определена по формуле

где К1– поправочный коэффициент, характеризующий инструментальный материал

метчика:

для Р6М5 К1 = 1,0;

для Р18 К1 = 1,1;

для Р9Ф5 К1 = 1,7;

К2 – характеризует принятую (фактическую) скорость резания Vф по сравнению с рассчитанной по формуле (1) V, м/мин:

К3 – характеризует величину угла заборного конуса ?, град

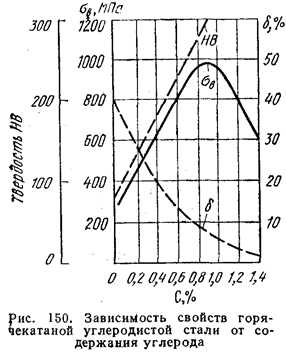

К4 – характеризует свойства обрабатываемого материала: прочность ?в, МПа или твердость НВ

Частота вращения шпинделя при нарезании резьбы:

Количество отверстий, в которых можно нарезать резьбу за период стойкости метчика будет равно:

где длина резьбового отверстия, мм

Даниленко Б.Д.Кафедра «Инструментальная техника и технологии» МГТУ им.Н.Э.Баумана

mirprom.ru

Проблема с нарезанием резьбы метчиком !

Виктор Алексеевич (сегодня, 10:00) писал:

И все-таки, может быть имеет место один из законов Мерфи "Всегда подводит тот узел, в исправности которого наиболее уверен" ? Вертикальная, значит? Сергей, я это не случайно уточнял

Узел сто процентов исправен , на вертикальном ходу стоят 2 огромных серво двигателя + 2 ШВП винта диаметром около 80мм ) Станок новый люфтов нет 100%. Сегодня успел сделать 45 отверстий полет нормальный . Для этого я увеличил обороты до 500 увеличил концентрацию СОЖ до 7% , и кажеться я вчера сделал одну большую оплошность , я напрыскал на цангу WD-40 да ещё и не выбрал люфт кважрата в цанге в противоположную сторону от вращения , и видимо при пике нагрузки метчик просто слегка проворачивался и ломался так как у меня жесткое нарезание которое допускает несовпадение шага только в обратном направлении и то только 0.5мм.С такими метчиками Garant сталкивался - оценка - на троечку.

Да иснтрумент гарант что то не особо хорош это я уже понял . Недавно купили фрезы HSS-E Holex(GARANT) так стойкость при 20м/мин оказалась около 2 часов , и это для фрезы с покрытием ( Аналагичный Walter Prototype работал неделями .А VHM монолиты Walter это вообще самое крутое чем я работал ) Иногда просто поражаешься стойкости . Сам не знаю зачем гарант заказал )) Перед покупкой гаранта уже лежали бумаги на Walter и в последний момент я передумал , чёрт меня попуталцти (сегодня, 08:43) писал:

После нарезки нескольких резьб - посмотрите что происходит с вершинами на реж.части метчика (возможно или их скалывает или они затираются (садятся)), проверьте не налипает ли материал на сам метчик, не упирается ли он в дно отверстия.

Метериал совершенно не тупит метчик даже после 50 отверстий износа 0 .Налипания стружки тоже не замечено .Сам процесс резания идет плавно или есть какие-то подергивания, похрустывание.

Процесс идет как мо маслу )цти (сегодня, 08:43) писал:

В данном случае лучше жесткое резьбонарезание, чем через предохранительные резьбовые патроны и т.д. (если конечно станок позволяет, есть такая функция?). И интересно знать что за деталь, как она закреплена - я клоню в сторону жесткости СПИД.

Этот патрон и есть для жесткого нарезания (Soft Synchro) просто у него сменные цанговые головки , он имеет компенсацию 0.5 мм только в обратном направлении входит в металл жестко .Функция жесткого нарезания естевственно есть , ей я и пользуюсь, станок у меня умеет делать всё .Деталь направляющая рейка 39x39 L=2000 закреплена на магнитной плите с неподвижными упорами , магниты очень мощные так что сдвиг метчиком исключен .цти (сегодня, 08:43) писал:

посторонних включений в материале) и что происходило на предыдущих операциях обработки (допустим на сверловке) - как вел себя инструмент и какая была стружка?И посмотри у этого метчика заход должен быть не менее 3-4 зубьев (иначе на такой твердости будут поломки), и согласен с предыдущим автором - хорошо бы посмотреть как он заточен....

цти (сегодня, 08:43) писал:

И честно говоря это уже предельная твердость для метчиков такого типа, дальше уже только тв.сплав (но при наличии хорошей жесткости - и всякие быстросменные патроны здесь лишние)

Он быстросменный но очень жесткий как обычный SYNCHRO патрон .цти (сегодня, 08:43) писал:

Более хорошие результаты дают метчики DC, Dormer, Walter-Prototyp, Kennametal. Иногда проблему приходится решать тв.сплавным метчиком или резьбонарезной фрезой - но слишком дороговато.

В следующий раз точно будет Walter ) Твердосплав я чтото боюсь , уверен что он от малейшей не соосности просто сломается ,им хорошо когда деталь прижата прижимами а у меня почти всё на магнитах делается. Резьбофрезыу меня есть но от M12 да и резьбофрезой в такой маленький диаметр как то страшно залезать ) у меня просто станок огромный .цти (сегодня, 09:35) писал:

Масло настойчиво рекомендую.

Масло можно но 12 отверстий вертикальные 8 горизонтальные , в вретикаль масла налить нет проблем а вот в горизонталь ... .А если поставить баночку с маслом и на каждом отверстии гонять туда метчик то он за одну деталь наездит километра два , а по времени это будет 1 деталь на пол дня .А если допустим в каждое отверстие брызнуть маслом перед нарезанием и + резать с СОЖ ? Олеинка есть но станок пачкать не хочу этой гадостью и СОЖ от неё испортится.www.chipmaker.ru

Нарезание резьбы метчиком :: ТОЧМЕХ

При нарезании резьбы метчиком, как и при любом другом виде обработки, необходимо принимать во внимание марку материала заготовки, конструкцию инструмента, возможности станка, а также режимы резания. Необходимо добавить к вышесказанному, что при нарезании резьбы нагрузка на зуб метчика намного превышает нагрузку на зуб практически любого другого инструмента из-за постоянного контакта метчика с боковой поверхностью резьбы. В процессе нарезания резьбы нужно обеспечить хороший отвод стружки во-избежании поломки метчика и для обеспечения высокой точности и хорошего качества поверхности резьбы. Все это создает дополнительные трудности для конструкторов металлорежущего инструмента в деле борьбы за повышение производительности, стойкости и стабильности обработки.

Для разных материалов разные метчики

При проектировании метчиков для различных материалов изменяют, как правило, передний угол и кривизну передних поверхностей метчика. Для труднообрабатываемых материалов эти параметры имеют отрицательные или нулевые значения для обеспечения прочности режущей кромки. Кроме того, из-за большой кривизны передних поверхностей метчика при обработке таких материалов на резьбе могут появиться задиры. При обработке материалов, дающих сливную стружку, применяются метчики с положительными передними углами и достаточно большой кривизной передних поверхностей, благодаря чему стружка закручивается и ломается.

Другим значимым параметром геометрии метчика является задний угол. Для обработки более твердых материалов используются метчики с большим задним углом с целью уменьшения трения и обеспечения попадания СОЖ в зону резания. Но слишком большой задний угол снижает способность метчика к самоцентрированию. При обработке пластичных материалов слишком большой задний угол может привести к выходу параметров резьбы за пределы поля допуска.

Метчики для нарезания резьбы в глухих отверстиях отличаются друг от друга углом подъема винтовой линии. Для материалов с более высокой прочностью используются метчики с меньшим углом подъема винтовой линии. Таким образом обеспечивается более высокая прочность самого метчика. Для тяжелообрабатываемых материалов также используются метчики с небольшой длиной режущей части для уменьшения сил резания.

Если вы хотите повысить эффективность резьбонарезания, необходимо обращать внимание не только на инструмент. Например, при нарезании резьбы в сером чугуне метчиками старой конструкции вы можете вести обработку со скоростью резания 10-15 м/мин, а метчиками новой конструкции — 75 м/мин. Но необходимо помнить, что такая скорость резания достижима лишь в определенных условиях. Например, при отсутствии внутреннего подвода СОЖ скорость резания необходимо будет снизить до 45 м/мин, так как при перегреве быстрорежущей стали стойкость ее сильно снижается. При обработке небольших резьб может не хватать скорости вращения шпинделя, а при обработке больших резьб мощности оборудования и так далее.

Кроме геометрии метчика большое значение имеет покрытие, наносимое на поверхность инструментального материала. Применяется множество покрытий: TiN, TiCN, CrN, TiAlN. Благодаря применению покрытий увеличивается стойкость инструмента, и появляются резервы для увеличения производительности.

Твердосплавные метчики

Точно также как твердосплавный инструмент постепенно сменил инструмент из быстрорежущей стали при точении, твердосплавные метчики получают все большее и большее применение при резьбонарезании.

Твердосплавные метчики из-за своей хрупкости тяжело переносят большие нагрузки в отличие от метчиков из быстрорежущей стали. Несмотря на это они отлично себя зарекомендовали при обработке таких материалов, как серый чугун и алюминий с большим содержанием кремния, ведь при обработке этих материалов основной механизм износа — абразивный.

Разработка мелкозернистых твердых сплавов повышенной прочности привела к тому, что появились твердосплавные метчики с высокой прочностью и износостойкостью. Применять их можно также при обработке закаленной стали, пластиков и жаропрочных сплавов. Особенно большое распространение твердосплавные метчики получают с развитием металлорежущего оборудования.

Жесткое резьбонарезание

Увеличение производительности обработки и качества изделий требует применения соответствующего оборудования. Для резьбонарезания широко используются две группы станков.

Первая группа — станки для сверления небольших отверстий и нарезания резьбы в них, частота вращения шпинделя может достигать 6000 мин-1.

Вторая группа — обрабатывающие центры, на которых сейчас нарезается все больше и больше резьб. На станках данного типа используются так называемые жесткие циклы резьбонарезания (частота вращения шпинделя синхронизирована с перемещением по оси Z). Для таких станков не требуется применение плавающих метчиковых патронов. Резьбонарезание можно вести на 2000-3000 мин-1.

Обрабатывающие центры, как правило, оснащаются несколькими, полезными для резьбонарезания, функциями, такими как, ускоренный вывод метчика из отверстия и задание предельного момента при резьбонарезании, что позволяет предотвратить поломку метчика.

Теоретически, при обработке резьб на обрабатывающих центрах не нужно использовать какие-либо средства, компенсирующие несоответствие шага метчика реальной подаче по оси Z и частоте вращения шпинделя. На самом деле, для компенсации накопленной погрешности при резьбонарезании, рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом. Патроны этого типа обладают компенсирующей способностью около 0,5 мм.

Другие статьи по сходной тематике

tochmeh.ru

Что нужно знать о нарезании резьбы метчиком?

Нарезание резьбы является одним из видов механообработки, который может выполняться разными инструментами. В большинстве случаев для этого используется метчик. В процессе обработки следует учитывать различные аспекты:

Нарезание резьбы является одним из видов механообработки, который может выполняться разными инструментами. В большинстве случаев для этого используется метчик. В процессе обработки следует учитывать различные аспекты:

- марку материала обрабатываемого изделия;

- конструкционные особенности инструмента;

- характеристики станка;

- режимы резания.

Следует отметить, что при резьбонарезании на зуб метчика приходится огромная нагрузка, что обуславливается соприкосновением инструмента с гранью резьбы. Чтобы предупредить выход из строя метчика, а также обеспечить высокую точность и отменное качество обрабатываемой поверхности, необходимо позаботиться об эффективном отводе стружки с зоны резания. Множество нюансов, которые нужно учитывать при данном виде механической обработки, создают специалистам, работающим над улучшением показателей производительности работ, определенные трудности.

Каждому материалу — определенный метчик

Метчики, используемые для резания разных материалов, различаются между собой величиной переднего угла и кривизной передних поверхностей. Как правило, эти параметры характеризуются нулевыми либо отрицательными значениями, если резьба нарезается на деталях, выполненных из труднообрабатываемых сплавов. Если инструмент будет иметь большую кривизну передних поверхностей, то при работе с подобными материалами часто образовываются задиры.

Метчики с положительным передним углом используются при механообработке металлов, которые дают сливную стружку. Это способствует закручиванию снимаемого слоя материала и его сколу.

Задний угол — еще один важный параметр режущего инструмента. Материалы повышенной твердости рекомендуется обрабатывать метчиками с большим задним углом, поскольку он помогает снизить трение и направить смазочно-охлаждающую жидкость в зону обработки. Однако слишком большое выбранное значение ухудшает самоцентрирование инструмента. В процессе работы с пластичными металлами такие характеристики метчика приводят к несоответствию полученной резьбы заданным параметрам.

Резьбонарезание в глухих отверстиях производится специальными метчиками, различающимися между собой углом подъема резьбы. Материалы с улучшенными прочностными свойствами лучше обрабатываются инструментом с небольшим углом. Метчики, имеющие малую длину рабочей части, в работе испытывают незначительные силы резания, что прекрасно подходит для нарезания резьбы на деталях, выполненных из труднообрабатываемых сплавов.

Добиться высокой эффективности мехобработки можно лишь в том случае, если уделить должное внимание всем аспектам резьбонарезания, а не только процедуре выбора металлорежущего инструмента. К примеру, выполнять резьбу на заготовке из серого чугуна инструментом устаревшей конструкции лучше всего на скорости 15 м/мин, а метчиками обновленной конструкции — 75 м/мин. При этом требуемой скорости резания можно добиться только при определенных условиях. Другими словами, если нарезание резьбы производится без подвода СОЖ, то скорость резания не должна превышать 45 м/мин (перегрев, например, быстрорежущей стали ведет к снижению ее стойкости).

Особенности использования твердосплавных метчиков

Покрытие инструментального материала имеет не меньшее значение, чем геометрические параметры метчика. Им может быть TiAlN, TiCN, CrN, TiN, каждое из которых повышает стойкость инструмента, что способствует улучшению производительности.

В настоящее время большую популярность завоевывают метчики из твердых сплавов. Они вытесняют инструменты из иных материалов точно так же, как твердосплавные резцы когда-то заменили быстрорежущие при выполнении точения.

Метчики, изготовленные из твердых сплавов, являются довольно хрупкими, из-за чего проблематично справляются с большими нагрузками, чего нельзя сказать об инструменте из быстрорежущей стали. При этом они показали себя с лучшей стороны в работе с серым чугуном и алюминиевыми сплавами, содержащими значительный процент кремния. Главным видом износа при мехобработке перечисленных выше металлов и сплавов является абразивный.

Появление твердых сплавов с мелкой зернистостью и высокой прочностью способствовало появлению твердосплавных метчиков, обладающих великолепной стойкостью к износу и прекрасными прочностными характеристиками. Они подходят для нарезания резьбы на стальных и пластиковых изделиях. К тому же, широкому распространению такого инструмента способствует совершенствование металлорежущих станков.

Оборудование для резьбонарезания

Повысить производительность механообработки и качество изготавливаемых деталей невозможно без специального металлообрабатывающего оборудования. Нарезание резьбы выполняется на станках, которые условно можно разделить на две группы:

- сверлильные станки с возможностью резьбонарезания с максимальной частотой вращения шпинделя 6000 мин-1;

- центры с частотой вращения шпинделя 3000 мин-1. Данные агрегаты не требуют использования плавающих патронов. В процессе работы применяются жесткие циклы нарезания резьбы, то есть перемещение вдоль оси Z синхронизируется с частотой вращения шпинделя.

Вторая группа оборудования зачастую характеризуется наличием практичных функций для резьбонарезания: быстрый вывод инструмента из отверстия и установление наибольшего момента. Такие опции исключают поломку метчика.

Существует мнение, что в процессе нарезания резьбы в центрах не возникает вопрос о применении специальных компенсирующих средств. В действительности, чтобы возместить накопленную погрешность (несоответствие шага инструмента частоте вращения шпинделя и реальной подаче), рекомендуются метчиковые патроны, в которые встраивается гибкий элемент. Именно такими являются изделия SynchroFlex, чья компенсирующая способность составляет полмиллиметра.

Перейти к списку статей >>metalloobrabotka-zakazat.ru

ТЕМА 8 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ НАРЕЗАНИИ МЕТРИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ

Цель работы

1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

Содержание работы

2.1. Записать данные условий обработки для своего варианта;

2.2. Выбор режущего инструмента, выполнения расчета режимов резания;

2.3. Оформление работы.

Перечень принадлежностей

3.1. Бумага писчая, формат А4-4л.;

3.2. Калькулятор, выполняющий функции yx

3.3. Прикладная программа КОМПАС 3D V11

Общие сведения

4.1. Основные размеры, профиль, диаметры и шаги метрической резьбы для диаметров 1-600 мм установлены ГОСТ 8724-81, ГОСТ 9150-81 и ГОСТ 2405-81, а допуски этой резьбы - ГОСТ 16093-81. Резьбовые резцы по конструкции делят на стержневые, призматические и дисковые. Резцы могут быть однониточными и многониточными;

последние называют гребенками.

Конструктивные элементы стержневых резьбовых резцов выбирают исходя из сечения корпуса и геометрических параметров лезвия резца,

Сечение корпуса резцов принимается прямоугольным, квадратным или круглым. Передний угол γ и задний угол α выбирают по таблице.

Для чистовых резцов передний угол может быть равным нулю.

Конструктивные элементы дисковых резьбовых резцов выбирают следующим образом: наружный диаметр корпуса резца наиболее часто назначают равным 40 мм или 50 мм; для нарезания внутренних резьб применяют дисковые хвостовые резцы с диметром рабочей части 8, 12, 18 и 24 мм.

Рабочую часть резьбовых резцов выполняют из быстрорежущей стали Р9; Р6М5, Р18 с твердостью 63-66 НRС или из твердого сплава Т15К6; Т14К8; Т30К4; пластины выбирают по ГОСТ 25398-82. Корпуса призматических и стержневых резцов выполняют преимущественно из стали 45.

Порядок выполнения работы

5.1. Запись данных своего варианта( см. таблицу 20)

5.2. Выбор резца [1 т.89 стр.190]

Материал пластинки - в зависимости от обрабатываемого материала.

Материал корпуса - сталь 45.

Размеры сечения корпуса, длина резца [1. табл.89 стр.190]

Определяем геометрические элементы лезвия: угол профиля резца ε; угол α; угол γ; r - радиус при вершине. [1табл. 97 стр.206]

5.3. Назначение режима резания

1. Назначить продольную подачу

Подача S, мм/об равна шагу нарезаемой резьбы Р

2. Установить число черновых или чистовых рабочих ходов:

i- при нарезании резьбы резцами с пластинами из твердого сплава [4.табл. 45 стр.294]

i- при нарезании резьбы резцами из быстрорежущей стали [4.табл. 46 стр.294]

5.4. Определить скорость главного движения резания

V= *Kv, м/мин - при нарезании резьбы резцами с пластинами тв. сплава

V= *Kv, м/мин - при нарезании резьбы резцами из быстрорежущей стали

Значения коэффициента Сv и показателей степени [4.табл. 49 стр.296]

Среднее значение периода стойкости Т [4.табл. 49 стр.296]

Общий поправочный коэффициент на скорость резания

Км [4 табл. 1-4 стр.261-263]- коэффициент, учитывающий качество обрабатываемого материала

Кп [4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки [4 табл. 6 стр.263] - коэффициент, учитывающий материал инструмента

5.5. Определяется частота вращения шпинделя станка

об/мин

D – диаметр резьбы.

Корректируем найденное число оборотов по данным станка. Принимаем меньшее ближайшее значение п∂ об/мин.

5.6. Определяем действительную скорость резания м/ми

5.7. Определяем силу Рz

Pz = , Н

Коэффициент Ср и показатели степени [4.табл. 51 стр.298]

5.7. Определяем мощность, затрачиваемую на резание

Nрез. = , кВт

Проверить, достаточна ли мощность привода станка

- условие обработки

5.8. Определяется основное время

- действительное число оборотов шпинделя.

l1 - врезание и перебег резца l1 - мм [3. прил. 4 стр.375]

P- подача, равная шагу нарезаемой резьбы

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный ( см. приложение 1)

Пример выполнения задания

Вариант №31

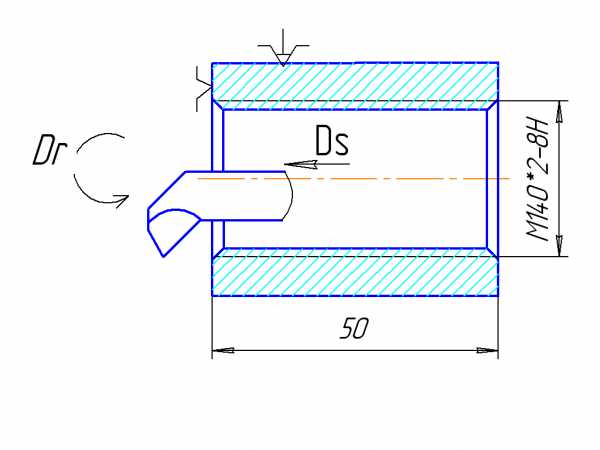

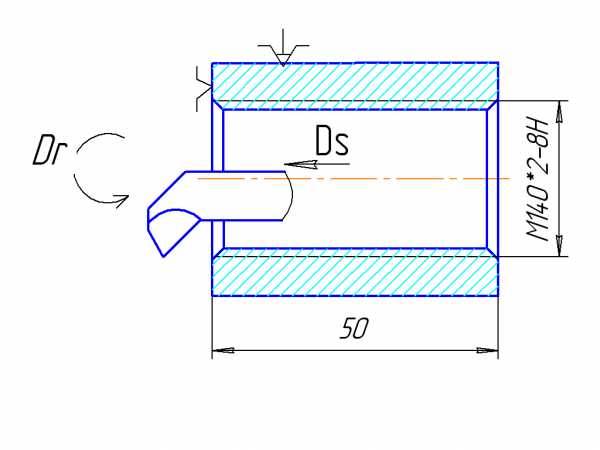

Задание: На токарно-винторезном станке 16К20 нарезают резьбу резцом. Необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время.

Таблица 19

| Материал заготовки | Резьба, способ нарезания | Обработка | МхР | l |

| Размеры резьбы, мм | ||||

| Сталь 40Х σв=70 кгс/мм2 | Внутренняя на проход | Черновая | М140 2 - 8Н |

Выбор режущего инструмента

Резец резьбовой для внутренней резьбы с пластиной твердого сплава Т15К6. Материал корпуса резца - сталь 45. Размеры сечения державки 25 х 25. Длина резца L = 150 мм. [1табл.89 стр. 190]

Определяем геометрические элементы:

Угол профиля ε = 60°; α=6°; γ = 0°; r = 0,45. [1. табл.97 стр.206]

Назначаем режим резания

1. Назначаем продольную подачу

Подача S, мм/об равна шагу нарезаемой резьбы Р = 2

2. Устанавливаем число черновых рабочих ходов:

i = 3 при нарезании резьбы резцами с пластинами из твердого сплава [4.таб. 45 стр.294]

3. Определяем скорость главного движения резания

V= *Kv, м/мин - при нарезании резьбы резцами с пластинами тв. сплава

Значения коэффициента Сv и показателей степени

Сv = 244; x = 0,23; y = 0,3; m = 0.2 [4.таб. 49 стр.296]

Среднее значение периода стойкости Т= 70 мин [4.таб. 49 стр.296]

Общий поправочный коэффициент на скорость резания

Км = Кr Kr = 0.95 n=1 Км = 0.95 [4. табл. 1,2 стр. 261-262]

Кп = 1[4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки= 1 [4 табл. 6 стр.263] - коэффициент, учитывающий материал инструмента

V= *1.02 = 111,5м/мин

4. Определяется частота вращения шпинделя станка

,об/мин

об/мин

D – диаметр резьбы.

Корректируем найденное число оборотов по данным станка. Принимаем меньшее ближайшее значение п∂ = 200об/мин.

5. Определяем действительную скорость резания м/мин

6. Определяем силу Рz

Pz = , Н

Коэффициент Ср = 148; y = 1,7; u = 0,71 [4.таб. 51 стр.298]

Кр = Км

Км = ( ) = ( ) = 0,95 [4. табл. 1,2 стр. 261-262]

Pz =

7. Определяем мощность, затрачиваемую на резание

Nрез. = , кВт

Nрез. = ,

Проверяем, достаточна ли мощность привода станка

- условие обработки

8. Определяем основное время

- действительное число оборотов шпинделя.

l1 - врезание и перебег резца

l1 = 6Р = 12 мм [3. прил. 4 стр.375]

P- подача, равная шагу нарезаемой резьбы

(см. слайд 4 приложение 6.4)

Эскиз обработки (см. слайд 5 приложение 6.5)

Рис. 14

Задание: На токарно-винторезном станке 16К20 нарезают резцом резьбу.

Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

Таблица 20

| № | Материал заготовки | Резьба, способ нарезания | Обработка | Размер резьбы, мм ы, мм .11 | |

| М х Р | l | ||||

| Сталь 20 х Н σв= 60 кгс/мм2 | Наружная на проход | Черновая | М42 х 3 – 8g | ||

| Сталь 45 х Н σв= 75кгс/мм2 | Наружная на проход | Чистовая | М40 х 2 – 8d | ||

| Серый чугун 215НВ | Внутренняя на проход | Черновая | М120 х 3-7Н | ||

| 4 | Сталь 40 σв= 65 кгс/мм2 | Внутренняя в упор | Черновая | М56 х 2 - 7Н | |

| Сталь 50 σв = 70 кгс/мм2 | Наружная в упор | Чистовая | М42 х 2 – 8g | ||

| б | Серый чугун 210НВ | Наружная в упор | Черновая | М56 х 3 – 8g | |

| Сталь 20 σв = 50 кгс/мм2 | Наружная на проход | Черновая | М24 х 2 – 8g | ||

| Серый чугун 160НВ | Наружная на проход | Чистовая | М64 х 3 – 8g | ||

| Сталь 38хА σв=68кгс/мм2 | Внутренняя на проход | Черновая | М100 х 4-8Н | ||

| Серый чугун 170НВ | Внутренняя на проход | Черновая | М72 х 3 - 8Н | ||

| Сталь ХГВ σв = 55 кгс/мм2 | Внутренняя в упор | Черновая | М78 х 3 - 8Н | ||

| Сталь Х12М σв=60кгс/мм2 | Наружная на проход | Черновая | М42 х 2 – 8g | ||

| Сталь 40Г 229НВ | Внутренняя на проход | Черновая | М120х3-8Н | ||

| Серый чугун 150НВ | Внутренняя на проход | Черновая | Тr100х3-8Н | ||

| Сталь 35 σв = 50 кгс/мм2 | Наружная на проход | Чистовая | М36 х 3 - 8g | ||

| Сталь У10 σв=60кгс/мм2 | Наружная на проход | Черновая | Тr68 х 3 – 8g | ||

| Сталь Х2Н9Т σв= 65 кгс/мм2 | Наружная в упор | Черновая | М20 х 2 – 8g | ||

| Сталь 65Г δв=60кгс/мм2 | Наружная в упор | Черновая | М30 х 1,5-8g | ||

| Сталь 30Л σв=50 кгс/мм2 | Наружная в упор | Черновая | Tr36 х 1,5 - 8g | ||

| Сталь 40ХС 225НВ | Наружная в упор | Черновая | М38 х 3 - 8g | ||

| Сталь 9ХС σв= 60 кгс/мм2 | Наружная на проход | Черновая | М38 х 3 - 8g | ||

| Сталь 40Х13 σв=65кгс/мм2 | Наружная на проход | Чистовая | М40 х 2 – 8g | ||

| Серый чугун 210НВ | Наружная на проход | Черновая | М32 х 2 – 8g | ||

| Серый чугун 210НВ | Внутренняя на проход | Черновая | М46 х 3 - 8Н | ||

| Сталь 10 σв=35 кгс/мм2 | Внутренняя на проход | Черновая | М84 х 3 - 8Н | ||

| Сталь У710 σв= 58 кгс/мм2 | Внутренняя на проход | Чистовая | М100 х 4 - 8Н | ||

| Сталь 5ХНМ σв=70кгс/мм2 | Наружная на проход | Черновая | М40 х 1,5 - 8g | ||

| Сталь 30ХГТ 200НВ | Наружная на проход | Чистовая | М68 х 4 – 8g | ||

| Сталь ХГТ 190НВ | Наружная на проход | Черновая | М74 х 3 – 8g | ||

| Сталь 5ХНМ 210НВ | Наружная на проход | Черновая | М78 х 2 – 8g |

infopedia.su

РЕЖИМОВ РЕЗАНИЯ ПРИ НАРЕЗАНИИ РЕЗЬБЫ — КиберПедия

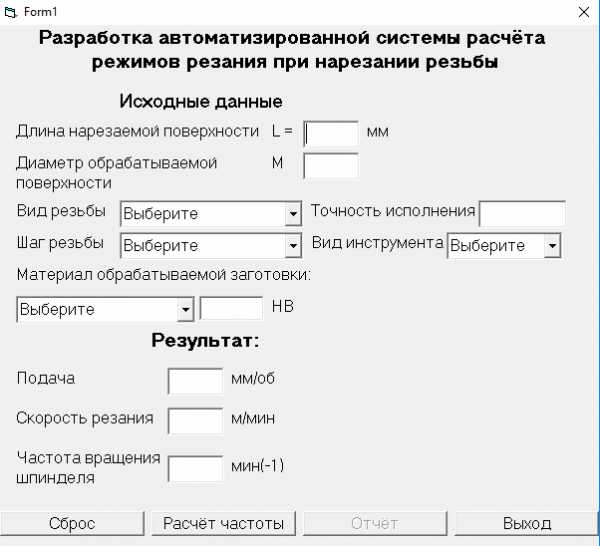

Объект исследования: анализ процесса выбора резьбонарезного инструмента и назначения режим резания.

Результаты, полученные лично автором: разработан модуль автоматизированной подсистемы по выбору инструмента для формирования резьбовых поверхностей и расчету технологически обоснованных режимов резания (программная реализация).

Нарезание резьбы является одной из ответственных технологических операций. Разнообразие типоразмеров резьбы и обрабатываемых материалов приводит к необходимости применения сборного инструмента. Прогрессивный резьбонарезной инструмент – это инструмент со сменными твердосплавными пластинами. В данной работе рассмотрено создание программного модуля, основанного на автоматизации методики выбора инструмента для точения резьбы, а также производительного резьбофрезерного инструмента, изготавливаемого фирмами ISCAR и SANDVIK.

Разработанный программный модуль позволяет в автоматизированном режиме производить выбор инструмента по следующим методикам. Для токарного инструмента основные этапы методики включают в себя: выбор метода врезания, выбор геометрии режущей пластин, выбор вида режущей пластины, выбор профиля режущей пластины, выбор угла наклона опорной пластины, выбор инструментальной системы и типоразмера режущей пластины, выбор материала режущей пластины, выбор системы крепления пластин и типоразмера державки. Методика выбора инструмента для фрезерования резьбы разделена на две основные части: выбор цельных твердосплавных фрез и выбор фрез, оснащенных твердосплавными пластинами. Первая часть методики состоит из одного этапа, так как цельные твердосплавные резьбонарезные фрезы изготавливаются в основном под конкретный типоразмер резьбы. Вторая часть методики включает в себя следующие этапы: выбор типоразмера резьбовой пластины, выбор типоразмера фрезы, выбор материала режущей пластины.

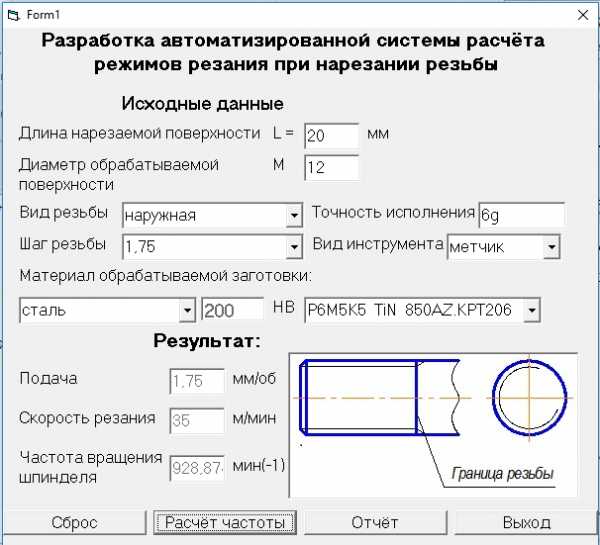

Автоматизированный модуль работает в следующей последовательности: после запуска пользователем программы, перед ним появляется окно для ввода данных (рис. 1):

Рис. 1. Окно ввода исходных данных.

Пользователю необходимо ввести все исходные данные с клавиатуры, выбрать, исходя из рекомендаций выпадающих списков и нажать кнопку «Расчёт частоты» (рис. 2).

Рис. 2. Результаты работы системы.

Результат работы автоматизированного модуля представляются в виде приложения MSWord. При необходимости эти данные могут быть переданы в подсистему формирования технологической документации и представлены в бланках операционных карт технологического процесса.

Разработанная автоматизированная система содержит методические указания по выбору прогрессивного резьбонарезного инструмента с соответствующими примерами, а также общую информацию по выбору инструмента, описания процессов формирования резьбы, базы данных типоразмеров инструмента для наиболее распространенного метрического профиля резьбы, примеры выбора инструмента для конкретной технологической задачи, а также изображения переходов на технологических эскизах, и презентации основных этапов выбора.

Материал поступил в редколлегию 03.05.2017

УДК 004.414

А.Н. Медведев

Научные руководители доценты кафедры «Технология машиностроения», к.т.н. Е.А. Польский, к.т.н. С.В.Сорокин

cyberpedia.su

ТЕМА 8 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ НАРЕЗАНИИ МЕТРИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ

1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

2. Содержание работы

2.1. Записать данные условий обработки для своего варианта;

2.2. Выбор режущего инструмента, выполнения расчета режимов резания;

2.3. Оформление работы.

3. Перечень принадлежностей

3.1. Бумага писчая, формат А4-4л.;

3.2. Калькулятор, выполняющий функции yx

3.3. Прикладная программа КОМПАС 3D V11

4. Общие сведения

4.1. Основные размеры, профиль, диаметры и шаги метрической резьбы для диаметров 1-600 мм установлены ГОСТ 8724-81, ГОСТ 9150-81 и ГОСТ 2405-81, а допуски этой резьбы — ГОСТ … 16093-81. Резьбовые резцы по конструкции делят на стержневые, призматические и дисковые. Резцы могут быть однониточными и многониточными;

последние называют гребенками.

Конструктивные элементы стержневых резьбовых резцов выбирают исходя из сечения корпуса и геометрических параметров лезвия резца,

Сечение корпуса резцов принимается прямоугольным, квадратным или круглым. Передний угол γ и задний угол α выбирают по таблице.

Для чистовых резцов передний угол может быть равным нулю.

Конструктивные элементы дисковых резьбовых резцов выбирают следующим образом: наружный диаметр корпуса резца наиболее часто назначают равным 40 мм или 50 мм; для нарезания внутренних резьб применяют дисковые хвостовые резцы с диметром рабочей части 8, 12, 18 и 24 мм.

Рабочую часть резьбовых резцов выполняют из быстрорежущей стали Р9; Р6М5, Р18 с твердостью 63-66 НRС или из твердого сплава Т15К6; Т14К8; Т30К4; пластины выбирают по ГОСТ 25398-82. Корпуса призматических и стержневых резцов выполняют преимущественно из стали 45.

5. Порядок выполнения работы

5.1. Запись данных своего варианта( см. таблицу 20)

5.2. Выбор резца [1 т.89 стр.190]

Материал пластинки — в зависимости от обрабатываемого материала.

Материал корпуса — сталь 45.

Размеры сечения корпуса, длина резца [1. табл.89 стр.190]

Определяем геометрические элементы лезвия: угол профиля резца ε; угол α; угол γ; r — радиус при вершине. [1табл. 97 стр.206]

5.3. Назначение режима резания

1. Назначить продольную подачу

Подача S, мм/об равна шагу нарезаемой резьбы Р

2. Установить число черновых или чистовых рабочих ходов:

i- при нарезании резьбы резцами с пластинами из твердого сплава [4.табл. 45 стр.294]

i- при нарезании резьбы резцами из быстрорежущей стали [4.табл. 46 стр.294]

5.4. Определить скорость главного движения резания

V= *Kv, м/мин — при нарезании резьбы резцами с пластинами тв. сплава

V= *Kv, м/мин — при нарезании резьбы резцами из быстрорежущей стали

Значения коэффициента Сv и показателей степени [4.табл. 49 стр.296]

Среднее значение периода стойкости Т [4.табл. 49 стр.296]

Общий поправочный коэффициент на скорость резания

Км [4 табл. 1-4 стр.261-263]- коэффициент, учитывающий качество обрабатываемого материала

Кп [4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки [4 табл. 6 стр.263] — коэффициент, учитывающий материал инструмента

5.5. Определяется частота вращения шпинделя станка

об/мин

D – диаметр резьбы.

Корректируем найденное число оборотов по данным станка. Принимаем меньшее ближайшее значение п∂ об/мин.

5.6. Определяем действительную скорость резания м/ми

5.7. Определяем силу Рz

Pz = , Н

Коэффициент Ср и показатели степени [4.табл. 51 стр.298]

5.7. Определяем мощность, затрачиваемую на резание

Nрез. = , кВт

Проверить, достаточна ли мощность привода станка

— условие обработки

5.8. Определяется основное время

— действительное число оборотов шпинделя.

l1 — врезание и перебег резца l1 — мм [3. прил. 4 стр.375]

P- подача, равная шагу нарезаемой резьбы

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный ( см. приложение 1)

Пример выполнения задания

Вариант №31

Задание: На токарно-винторезном станке 16К20 нарезают резьбу резцом. Необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время (см. слайд 1 приложение 6.1).

Таблица 19

| Материал заготовки | Резьба, способ нарезания | Обработка | МхР | l |

| Размеры резьбы, мм | ||||

| Сталь 40Х σв=70 кгс/мм2 | Внутренняя на проход | Черновая | М140 2 — 8Н |

Выбор режущего инструмента (см. слайд 2 приложение 6.2)

Резец резьбовой для внутренней резьбы с пластиной твердого сплава Т15К6. Материал корпуса резца — сталь 45. Размеры сечения державки 25 х 25. Длина резца L = 150 мм. [1табл.89 стр. 190]

Определяем геометрические элементы:

Угол профиля ε = 60°; α=6°; γ = 0°; r = 0,45. [1. табл.97 стр.206]

Назначаем режим резания (см. слайд 3 приложение 6.3)

1. Назначаем продольную подачу

Подача S, мм/об равна шагу нарезаемой резьбы Р = 2

2. Устанавливаем число черновых рабочих ходов:

i = 3 при нарезании резьбы резцами с пластинами из твердого сплава [4.таб. 45 стр.294]

3. Определяем скорость главного движения резания

V= *Kv, м/мин — при нарезании резьбы резцами с пластинами тв. сплава

Значения коэффициента Сv и показателей степени

Сv = 244; x = 0,23; y = 0,3; m = 0.2 [4.таб. 49 стр.296]

Среднее значение периода стойкости Т= 70 мин [4.таб. 49 стр.296]

Общий поправочный коэффициент на скорость резания

Км = Кr Kr = 0.95 n=1 Км = 0.95 [4. табл. 1,2 стр. 261-262]

Кп = 1[4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки= 1 [4 табл. 6 стр.263] — коэффициент, учитывающий материал инструмента

V= *1.02 = 111,5м/мин

4. Определяется частота вращения шпинделя станка

,об/мин

об/мин

D – диаметр резьбы.

Корректируем найденное число оборотов по данным станка. Принимаем меньшее ближайшее значение п∂ = 200об/мин.

5. Определяем действительную скорость резания м/мин

6. Определяем силу Рz

Pz = , Н

Коэффициент Ср = 148; y = 1,7; u = 0,71 [4.таб. 51 стр.298]

Кр = Км

Км = ( ) = ( ) = 0,95 [4. табл. 1,2 стр. 261-262]

Pz =

7. Определяем мощность, затрачиваемую на резание

Nрез. = , кВт

Nрез. = ,

Проверяем, достаточна ли мощность привода станка

— условие обработки

8. Определяем основное время

— действительное число оборотов шпинделя.

l1 — врезание и перебег резца

l1 = 6Р = 12 мм [3. прил. 4 стр.375]

P- подача, равная шагу нарезаемой резьбы

(см. слайд 4 приложение 6.4)

Эскиз обработки (см. слайд 5 приложение 6.5)

Рис. 14

Задание: На токарно-винторезном станке 16К20 нарезают резцом резьбу.

Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

Таблица 20

| № | Материал заготовки | Резьба, способ нарезания | Обработка | Размер резьбы, мм ы, мм .11 | |

| М х Р | l | ||||

| Сталь 20 х Н σв= 60 кгс/мм2 | Наружная на проход | Черновая | М42 х 3 – 8g | ||

| Сталь 45 х Н σв= 75кгс/мм2 | Наружная на проход | Чистовая | М40 х 2 – 8d | ||

| Серый чугун 215НВ | Внутренняя на проход | Черновая | М120 х 3-7Н | ||

| 4 | Сталь 40 σв= 65 кгс/мм2 | Внутренняя в упор | Черновая | М56 х 2 — 7Н | |

| Сталь 50 σв = 70 кгс/мм2 | Наружная в упор | Чистовая | М42 х 2 – 8g | ||

| б | Серый чугун 210НВ | Наружная в упор | Черновая | М56 х 3 – 8g | |

| Сталь 20 σв = 50 кгс/мм2 | Наружная на проход | Черновая | М24 х 2 – 8g | ||

| Серый чугун 160НВ | Наружная на проход | Чистовая | М64 х 3 – 8g | ||

| Сталь 38хА σв=68кгс/мм2 | Внутренняя на проход | Черновая | М100 х 4-8Н | ||

| Серый чугун 170НВ | Внутренняя на проход | Черновая | М72 х 3 — 8Н | ||

| Сталь ХГВ σв = 55 кгс/мм2 | Внутренняя в упор | Черновая | М78 х 3 — 8Н | ||

| Сталь Х12М σв=60кгс/мм2 | Наружная на проход | Черновая | М42 х 2 – 8g | ||

| Сталь 40Г 229НВ | Внутренняя на проход | Черновая | М120х3-8Н | ||

| Серый чугун 150НВ | Внутренняя на проход | Черновая | Тr100х3-8Н | ||

| Сталь 35 σв = 50 кгс/мм2 | Наружная на проход | Чистовая | М36 х 3 — 8g | ||

| Сталь У10 σв=60кгс/мм2 | Наружная на проход | Черновая | Тr68 х 3 – 8g | ||

| Сталь Х2Н9Т σв= 65 кгс/мм2 | Наружная в упор | Черновая | М20 х 2 – 8g | ||

| Сталь 65Г δв=60кгс/мм2 | Наружная в упор | Черновая | М30 х 1,5-8g | ||

| Сталь 30Л σв=50 кгс/мм2 | Наружная в упор | Черновая | Tr36 х 1,5 — 8g | ||

| Сталь 40ХС 225НВ | Наружная в упор | Черновая | М38 х 3 — 8g | ||

| Сталь 9ХС σв= 60 кгс/мм2 | Наружная на проход | Черновая | М38 х 3 — 8g | ||

| Сталь 40Х13 σв=65кгс/мм2 | Наружная на проход | Чистовая | М40 х 2 – 8g | ||

| Серый чугун 210НВ | Наружная на проход | Черновая | М32 х 2 – 8g | ||

| Серый чугун 210НВ | Внутренняя на проход | Черновая | М46 х 3 — 8Н | ||

| Сталь 10 σв=35 кгс/мм2 | Внутренняя на проход | Черновая | М84 х 3 — 8Н | ||

| Сталь У710 σв= 58 кгс/мм2 | Внутренняя на проход | Чистовая | М100 х 4 — 8Н | ||

| Сталь 5ХНМ σв=70кгс/мм2 | Наружная на проход | Черновая | М40 х 1,5 — 8g | ||

| Сталь 30ХГТ 200НВ | Наружная на проход | Чистовая | М68 х 4 – 8g | ||

| Сталь ХГТ 190НВ | Наружная на проход | Черновая | М74 х 3 – 8g | ||

| Сталь 5ХНМ 210НВ | Наружная на проход | Черновая | М78 х 2 – 8g |

| | | следующая страница ==> | |

| ТЕМА 7 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ ШПОНОЧНОГО ПАЗА ШПОНОЧНОЙ ФРЕЗОЙ | | | ТЕМА 9 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ НАРЕЗАНИИ РЕЗЬБЫ ГРЕБЕНЧАТЫМИ ФРЕЗАМИ НА РЕЗЬБОФРЕЗЕРНЫХ СТАНКАХ |

Дата добавления: 2014-10-14; просмотров: 1.

Поделиться с ДРУЗЬЯМИ:refac.ru