Характеристики сплава сталь 35Л. 35 сталь расшифровка

Сталь 35: характеристики, свойства, состав, расшифровка

Для создания различных деталей и механизмов могут применяться самые различные материалы. Среди металлов следует отметить сталь 35. Она относится к классу углеродистых конструкционных сталей высокого качества, считается самым доступным предложением. Сталь 35 (ГОСТ 1050-88 ранее определял основные качества и химический состав, сейчас ему на смену пришел ГОСТ 1050-2013) применяют для получения промышленного крепежа различного типа.

Сталь 35

Основные характеристики

Основные характеристики во многом определяют область применения металла. Сталь 35 характеризуется следующими качествами:

- Плотность Стали 35 составляет 7826 кг/м3 при температуре 20 градусов Цельсия. Стоит учитывать, что показатель снижается при повышении температуры. Серьезное повышение температуры приводит к перестроению структуры, она становится более пластичной. Показатель плотности учитывается при проведении различных расчетов. К примеру, нужно проводить расчет оказываемого давления на несущие конструкции.

- При выборе металла уделяется внимание показателю твердости. В рассматриваемом случае твердость составляет 163 МПа. Сталь М35 может подвергаться различной термической обработке, которая направлена на повышение твердости поверхностного слоя. Часто в качестве термической обработки применяется технология нормализации, которая делает структуру более однородной и устойчивой к воздействию высоких нагрузок.

- Степень свариваемости ограничена. Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания. Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка.

- Структура не склонна к отпускной хрупкости. При термической обработке выполняется отпуск, который снижает внутренние напряжения. Слишком высокая хрупкость определяет то, что при ударе и другой динамической нагрузке могут появляться структурные трещины.

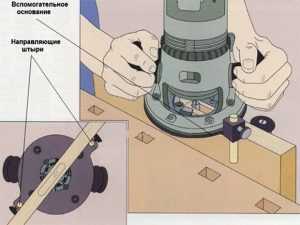

- Материал подвергается резанию. Это свойство определяет то, что материал часто поставляется на машиностроительные заводы где устанавливается большое количество токарного и фрезеровального оборудования. Поставляемые заготовки могут обрабатываться при использовании обычных резцов. Существенно повысить качество и скорость обработки можно за счет использования резцов с твердосплавными пластинами.

Механические свойства ст 35

Рассматриваемый металл может подвергаться ковке при температуре 1280 градусов Цельсия. Охлаждение может проводится при применении масла или на открытом воздухе, выбор проводится в зависимости от размеров заготовки.

Химический состав

Различные химические элементы могут изменять эксплуатационные характеристики получаемых материалов. Марка стали 35 характеризуется следующим соотношением химических элементов:

- Основной состав представлен железом. Он включается в состав практически всех сплавов, в данном случае концентрация около 97%.

- Твердость и другие качества связаны с углеродом. В рассматриваемом случае концентрация этого химического элемента составляет от 0,32 до 0,4%.

- В состав включается кремний, марганец и никель. Они определяют основные эксплуатационные характеристики. Концентрация никеля не более 0,25%, марганца в диапазоне от 0,5 до 0,8%. На кремний приходится всего 0,17-0,37% состава.

Лист стальной 140х500 мм сталь 35

Вредные компоненты выдерживаются в определенном диапазоне, что позволяет выдерживать более высокие эксплуатационные характеристики. Современные технологии производства позволяют повысить качество материала.

Расшифровка стали: индекс 35 показывает, что в сплаве содержится 0,35% углерода, а остальные элементы составляют незначительное количество.

Применение стали 35

Как ранее было отмечено, рассматриваемый металл получил широкое применение. Это связано с низкой стоимостью производства и довольно высокими эксплуатационными характеристиками. Сплав часто применяется при получении следующих деталей:

- Характеризующиеся низкой прочностью и испытывающие небольшие напряжения. В эту группу относят коленчатые валы, оси, цилиндры, обод, траверсы и другие.

- Различных крепежных элементов: болты, гайки и шпильки. Они обходятся дешево, но при этом не могут эксплуатироваться при изготовлении износостойких деталей.

При выборе этого сплава следует учитывать, что из-за достаточно высокой концентрации углерода существенно снижается степень свариваемости. Поэтому заготовки в большинстве случаев поставляются для механической обработки. Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Скачать ГОСТ 1050-2013

Аналоги сталь 35 обладают схожим химическим составом и свойствами, маркируются при применении стандартов ГОСТ. В других странах применяются свои стандарты. К примеру, в США аналоги получили название 1034, 1035, из Китая поставляют сплавы ML35 и ZG270-500. Более доступным предложением можно назвать металлы, которые производятся отечественными компаниями.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Сталь 35 - расшифровка марки стали, ГОСТ, характеристика материала

Марка стали - 35

Стандарт - ГОСТ 1050

Заменитель - 30, 35Г, 40

Сталь 35 содержит в среднем 0,35% углерода. Степень раскисления стали - спокойная (обозначают без индекса).

Нелегированная специальная сталь 35 применяется для изготовления осей, цилиндров, коленчатых валов, шатунов, шпинделей, крепежных деталей, звездочек, тяг, подушек, траверсов, валов, дисков, балок, втулок, пальцев, червяков, кулачков, толкателей, корпусов вентелей и других деталей невысокой прочности, испытывающие небольшие напряжения.

| 0,32-0,40 | 0,17-0,37 | 0,50-0,80 |

| 730 | 810 | 680 | 796 |

| Ковка | Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе. |

| Свариваемость | Ограниченно свариваемая.Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка. Рекомендуется подогрев и последующая термообработка. Контактная сварка без ограничений. |

| Обрабатываемость резанием | В горячекатаном состоянии при HB 144-156 и σв = 510 МПа: Kv быстрорежущая сталь = 1,3 |

| Флокеночувствительность | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Модуль нормальной упругости E, ГПа | 206 | 197 | 187 | 156 | 168 | - | - | - | - | - |

| Модуль упругости при сдвиге кручением G, ГПа | - | - | - | - | - | - | - | - | - | - |

| Плотность ρn, кг/м3 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

| Коэффициент теплопроводности λ Вт/(м*К) | - | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 | |

| Удельное электросопротивление ρ, нОм*м | - | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

| Коэффициент линейного расширения α*106, K-1 | 12,0 | 12,9 | 13,6 | 14,2 | 14,6 | 15,0 | 15,2 | 12,7 | 13,9 | - |

| Удельная теплоемкость c, Дж/(кг*К) | 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 | - |

tekhnar.ru

Сталь 35Г2 - расшифровка марки стали, ГОСТ, характеристика материала

Марка стали - 35Г2

Стандарт - ГОСТ 1050

Заменитель - 40Х

Сталь 35Г2 содержит в среднем 0,35% углерода, Г2 - указывает содержание марганца в стали около 2%.

Нелегированная специальная сталь 35Г2 применяется для изготовления деталей, к которым предъявляются требования повышенной износостойкости: коленчатые валы, полуоси, шатуны, шестерни, цапфы, рычаги сцепления, кольца и другие детали.

| 0,31-0,39 | 0,17-0,37 | 1,40-1,80 |

| 718 | 804 | 677 | 727 |

| Ковка | Температура ковки, °С: начала 1200, конца 800. |

| Свариваемость | Ограниченно свариваемая.Способы сварки: ручная дуговая сварка (необходим подогрев и последующая термообработка), контактная сварка (требуется последующая термообработка). |

| Обрабатываемость резанием | После нормализации при HB 229 и σв = 580 МПа: Kv твердый сплав = 1,1 Kv быстрорежущая сталь = 0,8 |

| Флокеночувствительность | Чувствительна |

| Склонность к отпускной хрупкости | Склонна |

| Модуль нормальной упругости E, ГПа | 204 | - | - | - | - | - | - | - | - | - |

| Модуль упругости при сдвиге кручением G, ГПа | - | - | - | - | - | - | - | - | - | - |

| Плотность ρn, кг/м3 | 7790 | - | - | - | - | - | - | - | - | - |

| Коэффициент теплопроводности λ Вт/(м*К) | - | 40 | 38 | 37 | 36 | 35 | - | - | - | - |

| Удельное электросопротивление ρ, нОм*м | - | - | - | - | - | - | - | - | - | - |

| Коэффициент линейного расширения α*106, K-1 | - | - | - | - | - | - | - | - | - | - |

| Удельная теплоемкость c, Дж/(кг*К) | - | - | - | - | - | - | - | - | - | - |

tekhnar.ru

Cталь 35 механические, технологические, физические свойства, химический состав. Сталь 35 круг стальной пруток,сталь 35 шестигранник

Справочная информация

Характеристика материала сталь 35.

| Марка стали | сталь 35 |

| Заменитель стали | сталь 30, сталь 40, сталь 35Г |

| Классификация стали | Сталь конструкционная углеродистая качественная ГОСТ 1050-88 |

| ГП "Стальмаш" поставляет сталь 35 в виде следующих видов металлопроката:круг ст 35 ГОСТ 2590-1006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаныйкруг ст 35 ГОСТ 7417-75 круг (пруток) калиброванныйкруг ст 35 ГОСТ 14955-77 круг (пруток) со спецотделкой поверхности (круг серебряна)шестигранник ст 35 ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаныйшестигранник ст 35 ГОСТ 8560-78 шестигранник калиброванный | |

| Применение стали 35 | детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. |

Химический состав в % материала сталь 35

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.32 - 0.4 | 0.17 - 0.37 | 0.5 - 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала сталь 35

| Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 360 |

Механические свойства при Т=20oС материала сталь 35

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Поковки | до 100 | 470 | 245 | 22 | 48 | 490 | Нормализация | |

| Поковки | 100 - 300 | 470 | 245 | 19 | 42 | 390 | Нормализация | |

| Поковки | 300 - 500 | 470 | 245 | 17 | 35 | 340 | Нормализация |

| Твердость материала сталь 35 горячекатанного отожженного , | HB 10 -1 = 163 МПа |

| Твердость материала сталь 35 после отжига , | HB 10 -1 = 207 МПа |

Физические свойства материала сталь 35

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.06 | 7826 | ||||

| 100 | 1.97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1.87 | 12.9 | 49 | 7771 | 490 | 321 |

| 300 | 1.56 | 13.6 | 47 | 7737 | 511 | 408 |

| 400 | 1.68 | 14.2 | 44 | 7700 | 532 | 511 |

| 500 | 14.6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15.2 | 35 | 7583 | 611 | 922 | |

| 800 | 12.7 | 29 | 7600 | 708 | 1112 | |

| 900 | 13.9 | 28 | 7549 | 699 | 1156 | |

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 35

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 35Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Швейцария | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| - | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | SNV | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | - Предел кратковременной прочности , [МПа] |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | - Относительное удлинение при разрыве , [ % ] |

| y | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| HB | - Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | - Температура, при которой получены данные свойства , [Град] |

| E | - Модуль упругости первого рода , [МПа] |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] |

| l | - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | - Плотность материала , [кг/м3] |

| C | - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] |

| R | - Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | - сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | - сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг |

yaruse.ru

ст. 35

Главная страница » ст. 35

Скачать прайс-лист: Сталь конструкционная/качественная круги до 99мм. Скачать прайс-лист: Сталь конструкционная/качественная круги от D100мм.

Скачать прайс-лист: Сталь конструкционная квадрат. Скачать прайс-лист: Сталь конструкционная поковка.

Скачать прайс-лист: Чёрные листы, плита, полоса, лента.

Скачать прайс-лист: Труба стальная безшовная г/к и х/к, толстостенная, электросварная. Скачать прайс-лист: Проволока стальная.

Расшифровка марки 35: обозначение 35 свидетельствует о том, что в конструкционной стали содержится 0,35 % углерода, а остальные примеси очень незначительны.

Особенности стали 35: при изготовлении высокоточных металлических деталей основное место занимает механическая обработка резанием. В результате обработки резанием на поверхности изделий возникает пластически деформированный (наклепанный) слой. Последний аккумулирует около 3% энергии, затрачиваемой на его образование, которая расходуется на накопление искажений и дефектов кристаллической решетки. Наличие на поверхности изделий наклепанного слоя с нестабильной структурой и большим уровнем внутренних напряжений, зачастую существенно превышающим величину предела текучести неупрочненного материала, может приводить к значительному изменению размеров во времени, что особенно характерно для изделий сложной конфигурации и малой жесткости.

За счет рационального отжига наклепанного слоя можно значительно повысить сопротивление микропластическим деформациям и размерную стабильность тонкостенных деталей приборов. С этой целью произведена оценка изменения величины макронапряжений в поверхностном слое и исследовано влияние дорекристаллизационного отжига (отдыха) на сопротивление микропластическим деформациям, распространенных в приборостроении конструкционных сталей и сплавов после механической обработки резанием. Напряжения в наклепанном обработкой резанием слое определяли методом послойного стравливания поверхности образца.

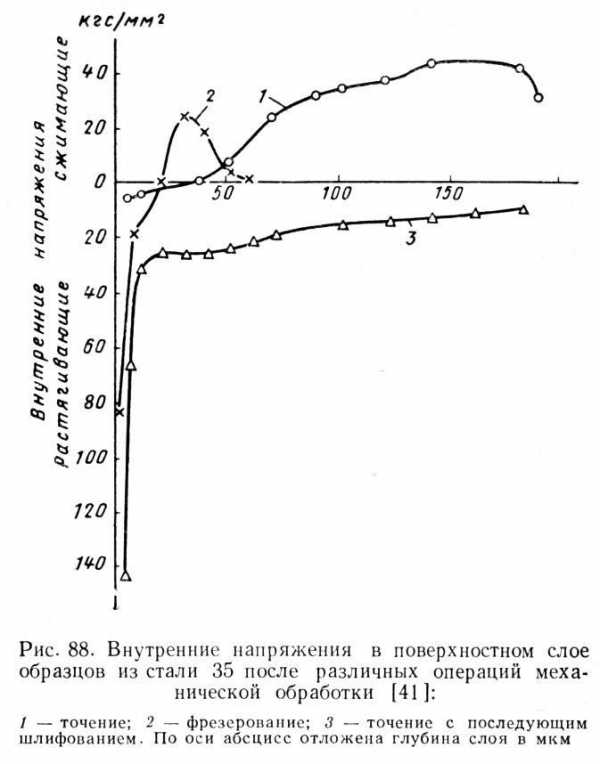

На рисунке слева показано распределение напряжений в поверхностном слое стали 35, предварительно обработанной на твердость HRC 28-32. Наибольшие напряжения образуются после шлифования и достигают 146 кгс/мм2, что значительно превышает предел текучести основного материала. После фрезерования растягивающие напряжения составляют около 90 кгс/мм2.

Вследствие нестабильной структуры в наклепанном поверхностном слое релаксация напряжений в нем интенсивно протекает при достаточно низких температурах, в то время как в основном материале она относительно мала.

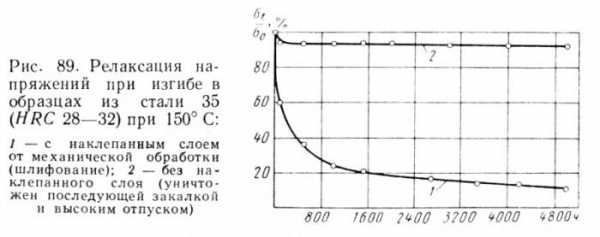

На рисунке справа представлены кривые релаксации напряжений при 150° С в шлифованных пластинчатых образцах из стали 35 толщиной 0,5 мм и в образцах, которые после механической обработки были подвергнуты термическому улучшению на аналогичную твердость (HRC 28-32). В то время как в образцах без наклепанного слоя интенсивная релаксация протекает лишь в течение первоначальных 100 ч и за 5000 ч испытаний составляет около 8%, в образцах с наклепанным слоем интенсивная релаксация протекает на протяжении всего периода испытаний и за 5000 ч достигает 90%. За 2000 ч при 100° С уровень напряжений в наклепанном слое ненагруженных образцов снизился более чем на 70%, за 3500 ч - на 83%.

В результате релаксации напряжений в наклепанном точением поверхностном слое цилиндрического стального образца происходит существенное изменение его размеров. После выдержки в течение 4 ч при 150° С размеры образца из стали 35 уменьшаются на 1,2 мкм, что соответствует релаксации растягивающих напряжений в поверхностном наклепанном слое на 25%.

Закупаем: сталь оцинкованную и с

полимерным покрытием

ia-trade.su

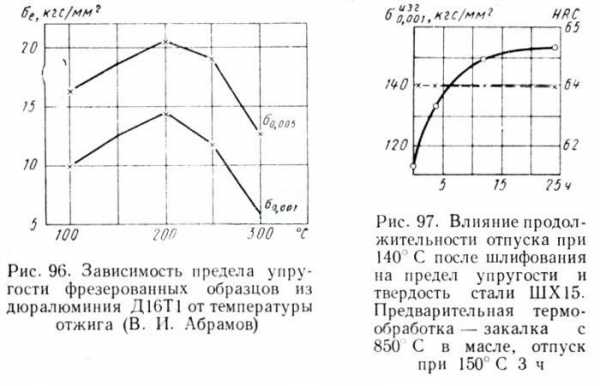

Предел упругости сталей и сплавов после механической обработки резанием в зависимости от температуры дорекристаллизационного отжига изменяется по кривой с максимумом. Температурный интервал максимальных значений предела упругости при отжиге механически обработанных образцов составляет для конструкционной углеродистой стали 350-400° С, для аустенитной стали 450° С, для медных сплавов 230-280° С, для титановых сплавов 500-600° С, для дюралюминия в закаленном и искусственно состаренном состоянии - 200° С. Таким образом, оптимальный отжиг после механической обработки обеспечивает повышение предела упругости различных по природе и структурному состоянию сплавов от 1,5 до 4 раз. Весьма активно возрастает предел упругости при отпуске механически обработанных образцов из закаленной высокоуглеродистой стали.

Как видно из рис. 97, после отпуска шлифованных образцов предел упругости значительно возрастает, в то время как твердость не изменяется.

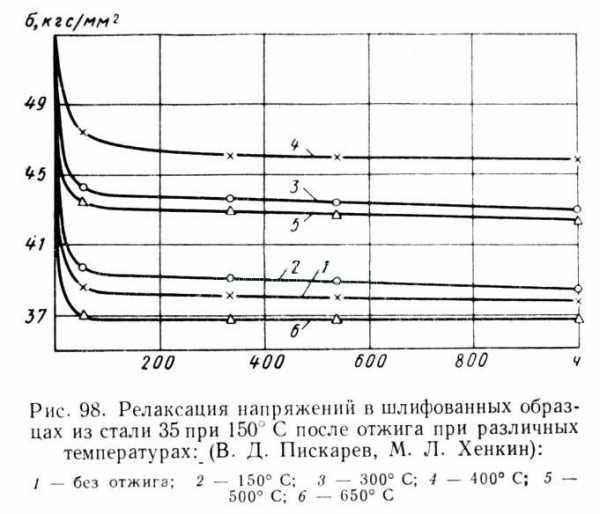

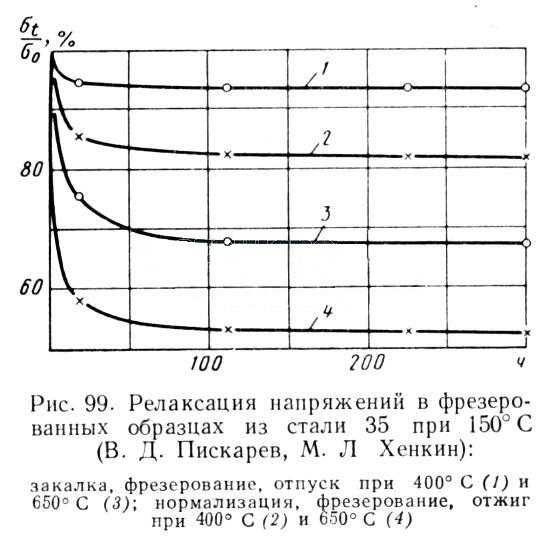

Зависимость релаксационной стойкости металлов и сплавов после обработки резанием от температуры дорекристаллизационного отжига является аналогичной рассмотренной выше для предела упругости. Отжиг на максимальный предел упругости обеспечивает также и максимальную релаксационную стойкость. Например, для механически обработанных образцов из стали 35 максимальная релаксационная стойкость достигается после отжига при 400° С (рис. 98, 99).

Таким образом, результаты исследования показали, что поверхностный наклепанный слой после механической обработки резанием, обычно являющийся причиной размерной нестабильности изделий, может быть эффективно использован для значительного повышения сопротивления микропластическим деформациям и размерной стабильности тонкостенных деталей.

Наблюдаемое изменение сопротивления микропластическим деформациям механически обработанных образцов обусловлено процессами стабилизации тонкой структуры в наклепанном поверхностном слое в результате дорекристаллизационного отжига.

По-видимому, при оптимальной температуре отжига происходит достаточная стабилизация и закрепление атомами внедрения дислокационной структуры без существенного уменьшения плотности несовершенств, что обусловливает максимальные показатели сопротивления микропластическим деформациям наклепанного слоя. При нагреве выше оптимальной температуры отжига наряду со стабилизацией дислокационной структуры происходит существенное уменьшение плотности дислокаций, что приводит к снижению сопротивления течению в микрообъемах.

Краткие обозначения:

σв - временное сопротивление разрыву (предел прочности при растяжении), МПа

ε - относительная осадка при появлении первой трещины, %

σ0,05 - предел упругости, МПа

Jк - предел прочности при кручении, максимальное касательное напряжение, МПа

σ0,2 - предел текучести условный, МПа

σизг - предел прочности при изгибе, МПа

δ5,δ4,δ10 - относительное удлинение после разрыва, %

σ-1 - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа

σсж0,05 и σсж - предел текучести при сжатии, МПа

J-1 - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа

ν - относительный сдвиг, %

n - количество циклов нагружения

sв - предел кратковременной прочности, МПа R и ρ - удельное электросопротивление, Ом·м

ψ - относительное сужение, %

E - модуль упругости нормальный, ГПа

KCU и KCV - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 T - температура, при которой получены свойства, Град

sT - предел пропорциональности (предел текучести для остаточной деформации), МПа l и λ - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С)

HB - твердость по Бринеллю

C - удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)]

HV

- твердость по Виккерсу pn и r - плотность кг/м3

HRCэ

- твердость по Роквеллу, шкала С

а - коэффициент температурного (линейного) расширения (диапазон 20o - T ), 1/°С

HRB - твердость по Роквеллу, шкала В

σtТ - предел длительной прочности, МПа

HSD

- твердость по Шору G - модуль упругости при сдвиге кручением, ГПа

Сталь 35 (СТ 35, СТ35)

Сталь 35 (СТ 35, СТ35) Сталь конструкционная углеродистая качественная

Сталь 35 ГОСТ1050-88. Расшифровка марки 35: обозначение 35 свидетельствует о том, что в конструкционной стали содержится 0,35 % углерода, а остальные примеси очень незначительны.Особенности стали 35: при изготовлении высокоточных металлических деталей основное место занимает механическая обработка резанием. В результате обработки резанием на поверхности изделий возникает пластически деформированный (наклепанный) слой. Последний аккумулирует около 3% энергии, затрачиваемой на его образование, которая расходуется на накопление искажений и дефектов кристаллической решетки. Наличие на поверхности изделий наклепанного слоя с нестабильной структурой и большим уровнем внутренних напряжений, зачастую существенно превышающим величину предела текучести неупрочненного материала, может приводить к значительному изменению размеров во времени, что особенно характерно для изделий сложной конфигурации и малой жесткости.За счет рационального отжига наклепанного слоя можно значительно повысить сопротивление микропластическим деформациям и размерную стабильность тонкостенных деталей приборов. С этой целью произведена оценка изменения величины макронапряжений в поверхностном слое и исследовано влияние дорекристаллизационного отжига (отдыха) на сопротивление микропластическим деформациям, распространенных в приборостроении конструкционных сталей и сплавов после механической обработки резанием. Напряжения в наклепанном обработкой резанием слое определяли методом послойного стравливания поверхности образца.

На рисунке 88 показано распределение напряжений в поверхностном слое стали 35, предварительно обработанной на твердость HRC 28-32. Наибольшие напряжения образуются после шлифования и достигают 146 кгс/мм2, что значительно превышает предел текучести основного материала. После фрезерования растягивающие напряжения составляют около 90 кгс/мм2.Вследствие нестабильной структуры в наклепанном поверхностном слое релаксация напряжений в нем интенсивно протекает при достаточно низких температурах, в то время как в основном материале она относительно мала.

На рисунке 89 представлены кривые релаксации напряжений при 150° С в шлифованных пластинчатых образцах из стали 35 толщиной 0,5 мм и в образцах, которые после механической обработки были подвергнуты термическому улучшению на аналогичную твердость (HRC 28-32). В то время как в образцах без наклепанного слоя интенсивная релаксация протекает лишь в течение первоначальных 100 ч и за 5000 ч испытаний составляет около 8%, в образцах с наклепанным слоем интенсивная релаксация протекает на протяжении всего периода испытаний и за 5000 ч достигает 90%. За 2000 ч при 100° С уровень напряжений в наклепанном слое ненагруженных образцов снизился более чем на 70%, за 3500 ч - на 83%.В результате релаксации напряжений в наклепанном точением поверхностном слое цилиндрического стального образца происходит существенное изменение его размеров. После выдержки в течение 4 ч при 150° С размеры образца из стали 35 уменьшаются на 1,2 мкм, что соответствует релаксации растягивающих напряжений в поверхностном наклепанном слое на 25%. Закупаем: сталь оцинкованную и с полимерным покрытием ia-trade.suПредел упругости сталей и сплавов после механической обработки резанием в зависимости от температуры дорекристаллизационного отжига изменяется по кривой с максимумом. Температурный интервал максимальных значений предела упругости при отжиге механически обработанных образцов составляет для конструкционной углеродистой стали 350-400° С, для аустенитной стали 450° С, для медных сплавов 230-280° С, для титановых сплавов 500-600° С, для дюралюминия в закаленном и искусственно состаренном состоянии - 200° С. Таким образом, оптимальный отжиг после механической обработки обеспечивает повышение предела упругости различных по природе и структурному состоянию сплавов от 1,5 до 4 раз. Весьма активно возрастает предел упругости при отпуске механически обработанных образцов из закаленной высокоуглеродистой стали.

На рисунке 89 представлены кривые релаксации напряжений при 150° С в шлифованных пластинчатых образцах из стали 35 толщиной 0,5 мм и в образцах, которые после механической обработки были подвергнуты термическому улучшению на аналогичную твердость (HRC 28-32). В то время как в образцах без наклепанного слоя интенсивная релаксация протекает лишь в течение первоначальных 100 ч и за 5000 ч испытаний составляет около 8%, в образцах с наклепанным слоем интенсивная релаксация протекает на протяжении всего периода испытаний и за 5000 ч достигает 90%. За 2000 ч при 100° С уровень напряжений в наклепанном слое ненагруженных образцов снизился более чем на 70%, за 3500 ч - на 83%.В результате релаксации напряжений в наклепанном точением поверхностном слое цилиндрического стального образца происходит существенное изменение его размеров. После выдержки в течение 4 ч при 150° С размеры образца из стали 35 уменьшаются на 1,2 мкм, что соответствует релаксации растягивающих напряжений в поверхностном наклепанном слое на 25%. Закупаем: сталь оцинкованную и с полимерным покрытием ia-trade.suПредел упругости сталей и сплавов после механической обработки резанием в зависимости от температуры дорекристаллизационного отжига изменяется по кривой с максимумом. Температурный интервал максимальных значений предела упругости при отжиге механически обработанных образцов составляет для конструкционной углеродистой стали 350-400° С, для аустенитной стали 450° С, для медных сплавов 230-280° С, для титановых сплавов 500-600° С, для дюралюминия в закаленном и искусственно состаренном состоянии - 200° С. Таким образом, оптимальный отжиг после механической обработки обеспечивает повышение предела упругости различных по природе и структурному состоянию сплавов от 1,5 до 4 раз. Весьма активно возрастает предел упругости при отпуске механически обработанных образцов из закаленной высокоуглеродистой стали. Как видно из рис. 97, после отпуска шлифованных образцов предел упругости значительно возрастает, в то время как твердость не изменяется.Зависимость релаксационной стойкости металлов и сплавов после обработки резанием от температуры дорекристаллизационного отжига является аналогичной рассмотренной выше для предела упругости. Отжиг на максимальный предел упругости обеспечивает также и максимальную релаксационную стойкость.

Как видно из рис. 97, после отпуска шлифованных образцов предел упругости значительно возрастает, в то время как твердость не изменяется.Зависимость релаксационной стойкости металлов и сплавов после обработки резанием от температуры дорекристаллизационного отжига является аналогичной рассмотренной выше для предела упругости. Отжиг на максимальный предел упругости обеспечивает также и максимальную релаксационную стойкость.

Например, для механически обработанных образцов из стали 35 максимальная релаксационная стойкость достигается после отжига при 400° С (рис. 98, 99).Таким образом, результаты исследования показали, что поверхностный наклепанный слой после механической обработки резанием, обычно являющийся причиной размерной нестабильности изделий, может быть эффективно использован для значительного повышения сопротивления микропластическим деформациям и размерной стабильности тонкостенных деталей.Наблюдаемое изменение сопротивления микропластическим деформациям механически обработанных образцов обусловлено процессами стабилизации тонкой структуры в наклепанном поверхностном слое в результате дорекристаллизационного отжига. По-видимому, при оптимальной температуре отжига происходит достаточная стабилизация и закрепление атомами внедрения дислокационной структуры без существенного уменьшения плотности несовершенств, что обусловливает максимальные показатели сопротивления микропластическим деформациям наклепанного слоя. При нагреве выше оптимальной температуры отжига наряду со стабилизацией дислокационной структуры происходит существенное уменьшение плотности дислокаций, что приводит к снижению сопротивления течению в микрообъемах.

Например, для механически обработанных образцов из стали 35 максимальная релаксационная стойкость достигается после отжига при 400° С (рис. 98, 99).Таким образом, результаты исследования показали, что поверхностный наклепанный слой после механической обработки резанием, обычно являющийся причиной размерной нестабильности изделий, может быть эффективно использован для значительного повышения сопротивления микропластическим деформациям и размерной стабильности тонкостенных деталей.Наблюдаемое изменение сопротивления микропластическим деформациям механически обработанных образцов обусловлено процессами стабилизации тонкой структуры в наклепанном поверхностном слое в результате дорекристаллизационного отжига. По-видимому, при оптимальной температуре отжига происходит достаточная стабилизация и закрепление атомами внедрения дислокационной структуры без существенного уменьшения плотности несовершенств, что обусловливает максимальные показатели сопротивления микропластическим деформациям наклепанного слоя. При нагреве выше оптимальной температуры отжига наряду со стабилизацией дислокационной структуры происходит существенное уменьшение плотности дислокаций, что приводит к снижению сопротивления течению в микрообъемах.

Скачать ГОСТ1050-88

Характеристика стали 35 (СТ 35, СТ35)

|

Заменители: 30, 35г, 40 |

|

|

Плотность |

7826 кг/м.куб. |

|

Назначение |

оси, фланцы - без термообработки; валики, винты, штифты - после закалки и низкого отпуска; детали применяются после нормализации, улучшения, закалк |

|

Модуль упругости |

E=206000 МПа |

|

Модуль сдвига |

G=74000 МПа |

|

Свариваемость |

Ограниченно свариваемая. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. |

|

KVmet |

1.000 |

|

Xmat |

0.100 |

|

Kshl |

0.900 |

|

Температура ковки |

Начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе. |

|

Химический состав |

Кремний:0.17-0.37, Марганец:0.50-0.80, Медь:0.25, Никель:0.25, Сера:0.04, Углерод:0.32-0.40, Фосфор:0.035, Хром:0.25, Мышьяк:0.08 |

|

Склонность к отпускной способности |

Не склонна |

Механические характеристики стали 35 (СТ 35, СТ35)

|

Состояние |

Сигма-В, МПа |

Сигма-Т, МПа |

Кси, % |

Дельта, % |

НВ |

Доп. |

|

нормализованная |

540 |

320 |

45 |

20 |

207 |

|

|

Закалка 850(вода),отпуск 200гр |

760 |

600 |

60 |

13 |

226 |

|

|

Нормализация |

470 |

245 |

48 |

22 |

163 |

|

|

Нормализация |

470 |

245 |

42 |

19 |

163 |

|

|

Нормализация |

470 |

245 |

35 |

17 |

163 |

|

Физические свойства стали 35 (СТ 35, СТ35)

|

T |

E 10-5 |

a106 |

l |

r |

C |

R 109 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2.06 |

|

|

7826 |

|

|

|

100 |

1.97 |

12.0 |

49 |

7804 |

469 |

251 |

|

200 |

1.87 |

12.9 |

49 |

7771 |

490 |

321 |

|

300 |

1.56 |

13.6 |

47 |

7737 |

511 |

408 |

|

400 |

1.68 |

14.2 |

44 |

7700 |

532 |

511 |

|

500 |

|

14.6 |

41 |

7662 |

553 |

629 |

|

600 |

|

15.0 |

38 |

7623 |

578 |

759 |

|

700 |

|

15.2 |

35 |

7583 |

611 |

922 |

|

800 |

|

12.7 |

29 |

7600 |

708 |

1112 |

|

900 |

|

13.9 |

28 |

7549 |

699 |

1156 |

Краткие обозначения:

σв - временное сопротивление разрыву (предел прочности при растяжении), МПа ε - относительная осадка при появлении первой трещины, %σ0,05 - предел упругости, МПа Jк - предел прочности при кручении, максимальное касательное напряжение, МПаσ0,2 - предел текучести условный, МПа σизг - предел прочности при изгибе, МПаδ5,δ4,δ10 - относительное удлинение после разрыва, % σ-1 - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПаσсж0,05 и σсж - предел текучести при сжатии, МПа J-1 - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПаν - относительный сдвиг, % n - количество циклов нагруженияsв - предел кратковременной прочности, МПа R и ρ - удельное электросопротивление, Ом·мψ - относительное сужение, % E - модуль упругости нормальный, ГПаKCU и KCV - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 T - температура, при которой получены свойства, ГрадT - предел пропорциональности (предел текучести для остаточной деформации), МПа l и λ - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С)HB - твердость по Бринеллю C - удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)]HV- твердость по Виккерсу pn и r - плотность кг/м3HRCэ- твердость по Роквеллу, шкала С а - коэффициент температурного (линейного) расширения (диапазон 20o - T ), 1/°СHRB - твердость по Роквеллу, шкала В σtТ - предел длительной прочности, МПаHSD- твердость по Шору G - модуль упругости при сдвиге кручением, ГПаwww.izhterm.izhev.ru

стандарты, характеристики, ГОСТы. На каких производствах востребована сталь 35хгса?

Сталь 35хгса относится к конструкционной легированной стали, имеющей повышенную прочность и устойчивость к значительным нагрузкам. Создателей многих марок, равно как и стали 35хгса, мы, к сожалению, не знаем. Но этот сплав имеет в своей истории очень примечательный эпизод. Накануне Великой Отечественной войны конструктор боеприпасов А.А. Гартц предложил создать из нее 76-мм артиллерийский снаряд повышенной пробиваемости – т.н. бронебойный. Эта сталь «воевала», а значит, ее характеристики позволили решать поставленную конструкторами задачу: быть сверхпрочной.

Стандарты качественных характеристик марки 35хгса

Основополагающие стандарты стали 35хгса заложены в ГОСТ4543-71. Расшифровка маркировки демонстрирует содержание в ней легирующих присадок (в %):

Основополагающие стандарты стали 35хгса заложены в ГОСТ4543-71. Расшифровка маркировки демонстрирует содержание в ней легирующих присадок (в %):

- углерод – 0,35 (может доходить до 0,39)

- хром – 1,1-1,4

- марганец – 0,8-1,0

- кремний – 1-1,4

- азот – около 1,0

ГОСТ допускает наличие в химическом составе данной марки и других легирующих элементов: кремния, никеля, меди, а также незначительного количества серы и фосфора. В зависимости от наличия превосходящего другие добавки вещества сталь группы 35 делится на хромистую (35х) или на марганцовистую без хрома, хромомолибденованадиевую и т.д. Хромо-кремнемарганцевая сталь 35хгса может быть заменена на среднелегированные конструкционные марки 30ХГС, 30ХГСА, 30ХГТ, 35ХМ. Среди иностранных аналогов присутствуют болгарская марка 35ChGSA и польские – 35HGS, 35HGSA.

Данные о механических свойствах данного металла, полученных при температуре в 20oС, свидетельствуют о прочности стали, поскольку ее твердость, ударная вязкость, предел кратковременной прочности позволяют согласно ГОСТ применять марку при изготовлении деталей сложной конфигурации, в конструкциях с высокими температурами, истирающимися элементами, т.е. где нужны выносливость и долговечность металла.

Сталь 35хгса: технологические свойства и применение

Конструкционная легированная сталь данной марки обладает:

- ограниченной свариваемостью (при некоторых сварочных работах необходим подогрев)

- чувствительностью к флокенам (может быть уменьшено ковкой, вакуумированием, удалением из газов из металла)

- отпускной хрупкостью (этим не страдает хромистый сплав, но можно улучшить показатель добавлением вольфрама)

Марка отлично зарекомендовала себя в производстве, благодаря способности выдерживать значительные нагрузки, не создавать сложности при обработке. Кроме того, в качестве легирующих присадок используются недорогие и недефицитные элементы.

Марка отлично зарекомендовала себя в производстве, благодаря способности выдерживать значительные нагрузки, не создавать сложности при обработке. Кроме того, в качестве легирующих присадок используются недорогие и недефицитные элементы.

Применение стали 35ХГСА обширно. Она необходима авиационной и машиностроительной отраслям. Её свойства нужны там, где требуется особая прочность: сварные конструкции, фланцы, валы, крепежные детали, лопатки компрессоров, оси, рычаги и т.п.

По госстандартам сталь 35ХГСА выпускается в виде сортового проката, в т.ч. фасонного: полос, поковок и кованных заготовок, квадратов, шестигранников, кругов, калиброванных прутков.

fx-commodities.ru

Характеристики сплава сталь 35Л — Мегаобучалка

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Чувашский государственный университет имени И.Н. Ульянова»

(ФГБОУ ВПО «ЧГУ им. И.Н. Ульянова)

МАШИНОСТРОИТЕЛЬНЫЙ ФАКУЛЬТЕТ

КАФЕДРА «МАТЕРИАЛОВЕДЕНИЯ И МЕТАЛУРГИЧЕСКИХ ПРОЦЕСОВ»

КУРСОВОЙ ПРОЕКТ

ОТЛИВКА «СТАКАН»

Выполнил:

Студент гр. МС 31-13

Игнатьев Григорий Валерьевич

Проверил:

ст. преп. Иванова Людмила

Александровна

Чебоксары 2015

Оглавление

Характеристики сплава сталь 35Л. 3

Чертеж детали. 7

Чертеж детали. 8

Выбор оборудования. 9

Технология изготовления полу форм. 9

Выбор формовочной смеси. 10

Выбор стержневой смеси. 11

Противопригарные материалы. 11

Выбор противопригарных покрытий. 14

Нанесение элементов технологии отливки на чертёж детали. 15

Чертеж отливки. 16

Технологичная часть. 17

Чертеж отливки с литниковой системой. 20

Расположение отливки в опоках. 21

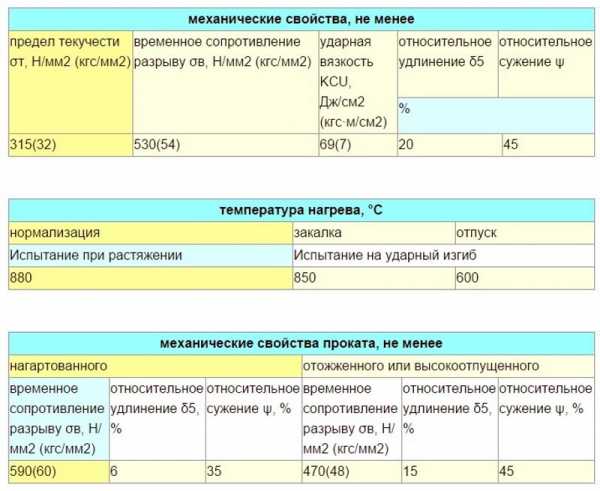

Характеристики сплава сталь 35Л.

Термообработка: Нормализация 860 - 880oC, Отпуск 600 - 630oC.

Твердость материала: HB 10-1 = 137 - 229 Мпа

Температура критических точек: Ac1 = 730 , Ac3(Acm) = 802 , Ar3(Arcm) = 795 , Ar1 = 691

Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в термообработанном состоянии при HB 160 К υ тв. спл=1,2 и Кυб.ст=0,9

Температура начала затвердевания, °С: 1480-1490

Показатель трещиноустойчивости, Кт.у.: 0,8

Склонность к образованию усадочных раковин, Ку.р.: 1,2

Жидкотекучесть, Кж.т.: 1,0

Линейная усадка, %: 2.2 - 2.3

Склонность к образованию усадочной пористости, Ку.п. 1,0

Расшифровка стали 35Л: буква Л в конце означает, что перед нами литейная сталь, а цифра 35 свидетельствует о содержании 0,35% углерода.

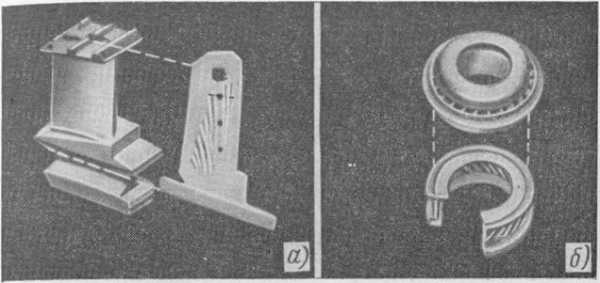

Структура и особенности стали марки 35Л: среднеуглеродистая литая сталь 35Л без термообработки обычно имеет феррито-перлитную структуру с видманштеттовым (ориентированным) распределением феррита и наличием ферритной сетки по границам бывших астеничных зерен (рис. 137, а). После нормализации от 850- 870° С, а также после нормализации и высокого отпуска при 620-640° С видны остатки неравномерного ориентированного распределения феррита в виде крупных выделений и остатков сетки. После нормализации от температуры 850-870° С с последующим улучшением литая сталь характеризуется также большой структурной неоднородностью. Применение высокотемпературной нормализации от 950-970° С или нормализации от 950-970° С с последующим улучшением позволяет значительно измельчить феррит, ликвидировать его ориентированность, уменьшить общую неоднородность структуры.

Рентгенографическим исследованием показано, что после фазовой перекристаллизации с нагревом выше Ac3 до 850-870° С обычно восстанавливается исходная внутризеренная ориентировка. Только после высокотемпературного нагрева до 920-960° С полностью ликвидируется наследственная текстура.

Непосредственные наблюдения структурных изменений при нагреве до 1000° С стали 35Л в высокотемпературном микроскопе показали, что в интервале 720-800° С проходит фазовая перекристаллизация, сопровождающаяся образованием большого количества новых границ внутри ферритных игл и перлитных колоний. В интервале 900-930° С вместо большого количества мелких зерен возникают крупные зерна. После 960° С наблюдается быстрый собирательный рост и образование крупных зерен. Однако только при температурах выше 1050° С средний размер зерен аустенита близок к размеру крупного исходного зерна литой стали.

Зарождение аустенита происходит как внутри ферритных игл на субграницах, так и в перлитных колониях на межфазных границах феррита и карбида. При нагреве выше 850° С проходят процессы миграции границ зерен аустенита, которые возникли при фазовом превращении на месте перлитных колоний. Эти зерна аустенита растут за счет поглощения полигонизованных ориентированных зерен, возникших в игольчатом феррите. Разрушение внутризеренной текстуры в литой углеродистой стали происходит в результате миграции границ и собирательной рекристаллизации аустенита, возникшего в перлитных колониях.

По видимому, при нагреве до 900-930° С проходят также процессы растворения карбидных частиц и примесных фаз литой стали, задерживающих процессы рекристаллизации. Следующая за высокотемпературным нагревом повторная нормализация или закалка с температур лишь немного выше Ас3 (850° С) обеспечивает повышение однородности и измельчение структуры литой стали. В результате такой обработки значительно повышаются характеристики размерной стабильности и механических свойств металла.

Наиболее высокие значения характеристик сопротивления микропластическим деформациям (предела упругости и релаксационной стойкости) и механических свойств получены на образцах, которые были подвергнуты нормализации при 950-970° С перед окончательной термообработкой. Относительно более низкие свойства имели образцы после обычной нормализации при 850-870° С. Особенно эффективна высокотемпературная термообработка образцов после литья для повышения предела упругости, релаксационной стойкости и характеристик пластичности. При этом после одинаковых режимов окончательной термообработки в образцах, подвергнутых предварительной высокотемпературной нормализации в сравнении с обычной обработкой, свойства возрастают: предел упругости на 10-30%, релаксационная стойкость на 20-100%, характеристики пластичности на 50-100%. При одинаковой пластичности (б~8%, - 16%) после нормализации при 950-970° С и улучшения предел упругости образцов составляет 64-66 кгс/мм2, а после нормализации с 850-870° С с последующим улучшением предел упругости не превышает 50 кгс/мм2.

Микропластические деформации в доэвтектоидной стали развиваются прежде всего в отдельных зернах избыточного феррита как наименее прочной структурной составляющей стали. Влияние размера ферритной составляющей на сопротивление микропластическим деформациям аналогично рассмотренному выше (гл. II) влиянию размера зерна на релаксационную стойкость стали: чем меньше размер ферритной составляющей и равномерное ее распределение в структуре, тем выше предел упругости и релаксационная стойкость литой стали.

Таким образом, применение предварительной термообработки, приводящей к измельчению структуры и повышению ее однородности, позволяет обеспечить оптимальное сочетание свойств литых стальных деталей для точного машиностроения и приборостроения.

Вид поставки: отливки ГОСТ 977-88.Использование в промышленности: станины прокатных станов, зубчатые колеса, тяги, бегунки, задвижки, балансиры, диафрагмы, катки, валки, кронштейны и другие детали, работающие под действием средних статических и динамических нагрузок.

Чертеж детали.

Чертеж детали.

Выбор оборудования.

Созданиеполу форм.

Выбранный метод создания полу форм - ручная формовка на плацу с пневмотрамбовкой.

megaobuchalka.ru