2.3 Базирование детали призматической формы. Базирование в призме

2.3 Базирование детали призматической формы

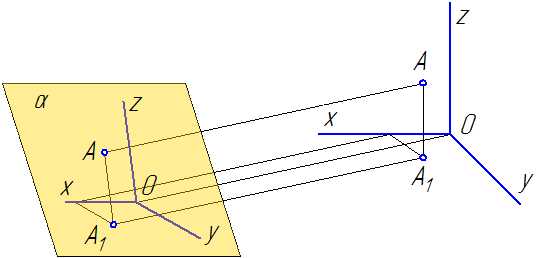

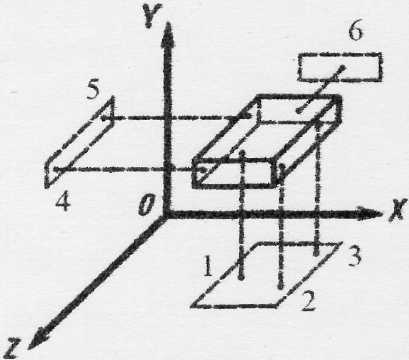

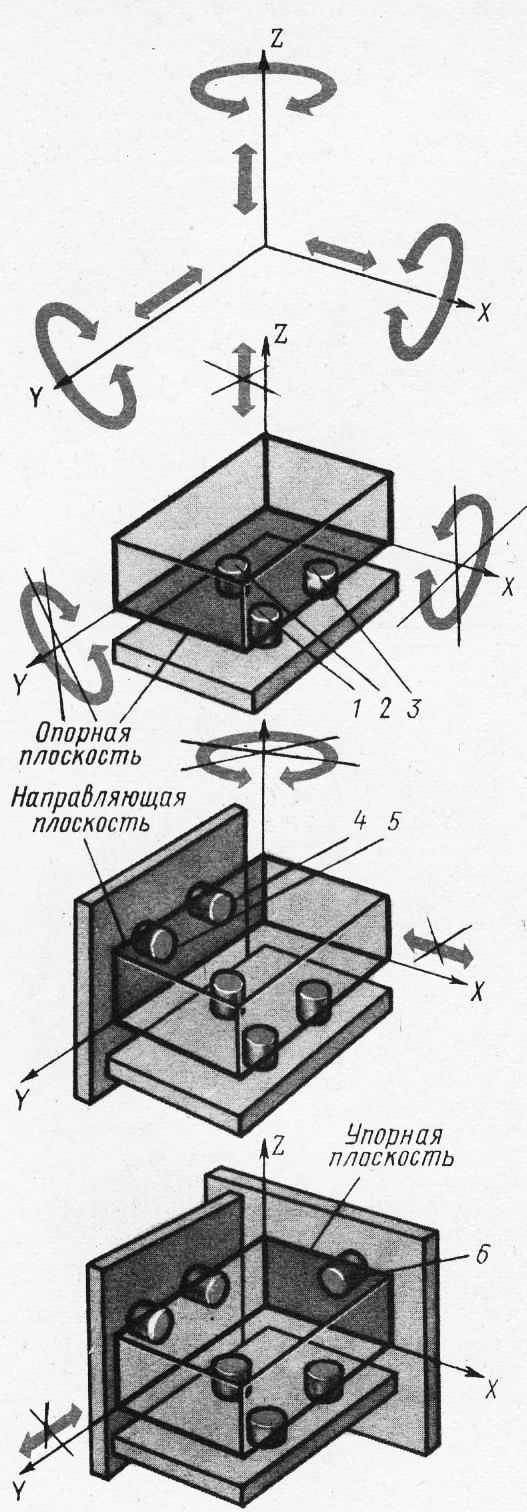

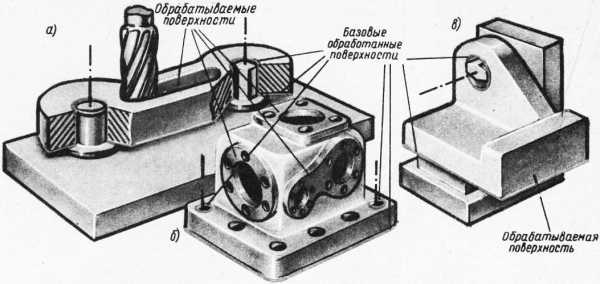

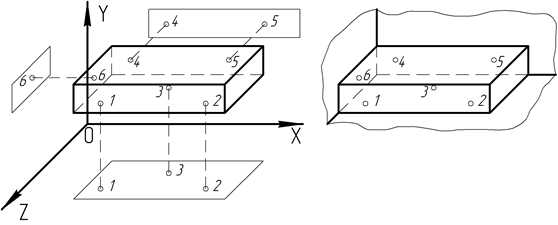

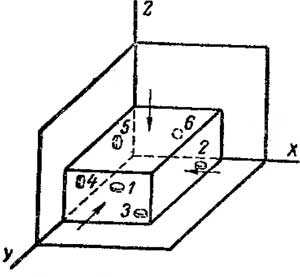

В случае призматической детали (рис.1) задание трёх координат, связывающих нижнюю плоскость детали с координатной плоскостью XOZ, лишает деталь трёх степеней свободы - возможности перемещаться вдоль оси OY и вращаться вокруг осей X и Z. Это установочная база.

Две координаты, определяющие положение детали относительно координатной плоскости YOZ, лишают её возможности перемещаться в направлении оси ОХ и вращаться вокруг 0Y, то есть лишают деталь двух степеней свободы. Так как через две точки можно провести одну прямую линию, то она может служить в качестве направления. Поэтому и база называется направляющей.

Шестая координата определяет положение детали относительно координатной плоскости XOY и лишает её одной степени свободы. Это опорная база.

Таким образом, для полной ориентации детали в приспособлении или механизме необходимо и достаточно иметь шесть опорных точек, расположенных определённым образом на поверхностях данной детали. Из теоретической механики известно, что твёрдое тело, установленное на три точки, приобретает под действием силы тяжести тем большую устойчивость и точность положения, чем дальше опорные точки расположены одна от другой.

Поэтому в качестве установочной базы создаётся или выбирается поверхность с наибольшими габаритными размерами: длиной и шириной. В качестве направляющей базы создаётся или выбирается поверхность с наибольшей длинной при небольшой ширине. В качестве опорной базы можно принять поверхность с небольшой длиной и шириной.

2.4. Базирование деталей цилиндрической формы

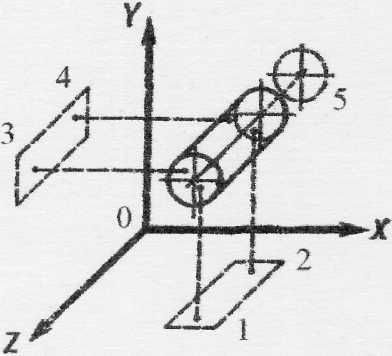

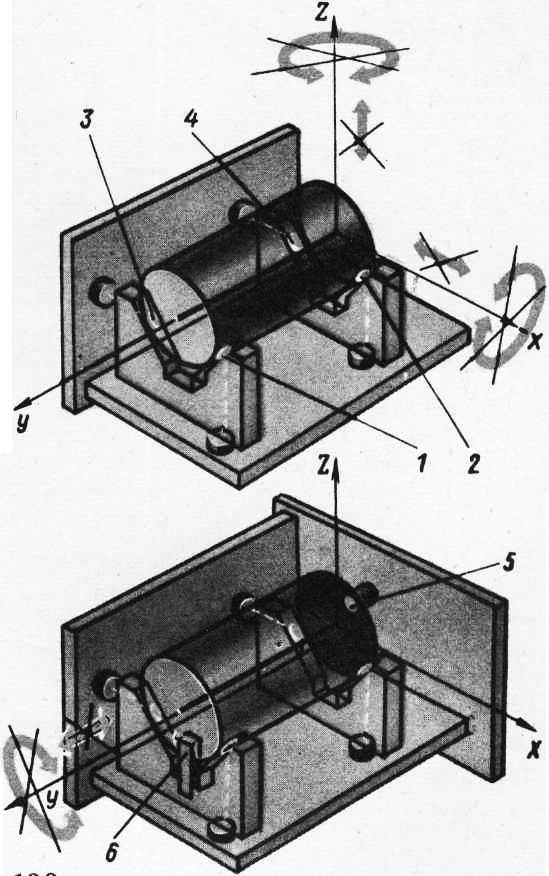

Несколько иное распределение координат и опорных точек имеет место у деталей, ограниченных поверхностями вращения.

Цилиндрическая поверхность валика связывается с координатными плоскостями четырьмя координатами, которые определяют положение валика относительно двух координатных плоскостей и лишают его четырёх степеней свободы: возможности перемещения в направлении осей X и Y и вращения вокруг осей, параллельных осям X и Y. Это двойная направляющая база.

Такое название показывает, что при помощи этой цилиндрической поверхности определяется направление валика в двух координатных плоскостях, а не в одной, как в случае призматической детали.

Одна координата (точка 5) связывает торцовую поверхность валика, лишая его ещё одной степени свободы - возможности перемещения вдоль оси Z.

Шестая координата лишает валик возможности вращаться вокруг своей оси - это одна из боковых поверхностей шпоночного паза. Поэтому торцовая поверхность валика и боковая поверхность шпоночного паза - это опорные базы.

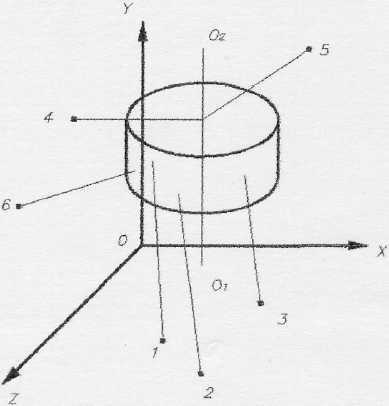

2.5. Базирование деталей типа диск

Положение детали типа диска будет более устойчивым, если установить его на торец и сделать торец установочной базой (точки 1, 2, 3). Две связи (точки 4, 5), лишающие диск возможности перемещения в направлении осей ОХ и ОZ, целесообразно в данном случае наложить на ось цилиндрической поверхности.

Для того чтобы лишить диск возможности поворота вокруг оси O1O2, необходимо наложить ещё одну связь (точка 6), создав тем самым опорную базу. 8 данном случае ось цилиндрической поверхности была использована как база для лишения детали двух перемещений. Ось является двойной опорной базой.

Таким образом, имеем три типовых комплекта баз:

1 - для призматических тел - установочная, направляющая, опорная;

2 - для деталей типа валов - двойная направляющая и две опорные;

3 - для деталей типа дисков - установочная, двойная опорная и опорная.

Следует иметь в виду, что чем проще установочная база, чем меньше в неё входит базовых поверхностей и меньше содержится опорных точек, тем проще, производительнее и дешевле получается конструкция приспособления, необходимого для закрепления детали на станке.

studfiles.net

Шишкин Основы проектирования станочных приспособлений 2010

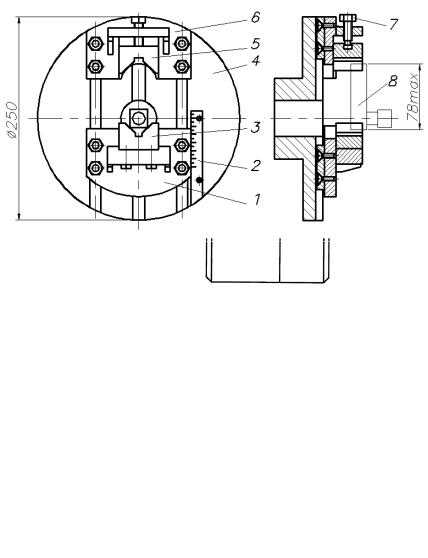

Рис. 1.12. Патрон для растачивания втулки: 1 – корпус;2 – крышка;3 – прихват;4 – заготовка;

5 – тяга

Рис. 1.13. Токарное переналаживаемое приспособление:

1 – нижний корпус;2 – линейка;3 – неподвижная призма;4 – планшайба;5 – подвижная призма;6 – верхний корпус;7 – винт зажима;8 – заготовка

21

В этом случае наружная цилиндрическая поверхность является двойной направляющей базой. Опорные точки 1,2,3 и4 лишают заготовку четырех степеней свободы – перемещений вдоль осейY иZ и поворотов вокруг этих же осей.

Плоскость вала является опорной базой (опорная точка 5), которая лишает заготовку перемещения вдоль осиX. Опорная точка6 выполняет аналогичную функцию, как в предыдущей схеме базирования.

| Z | |

1,2,3,4 |

|

|

|

| |

|

| X |

|

| |

| 6 | |

Y | 5 | |

Рис. 1.14. Теоретическая схема базирования заготовки типа вала по плоскости и наружной цилиндрической поверхности

Установочными элементами приспособления для данной схемы базирования являются длинная призма и цилиндрическая опора.

По характеру проявления базы в этом случае будут двойная направляющая база, опорная база, лишающая заготовку смещения относительно оси X, – явные базы. Опорная база, лишающая заготовку поворота относительно осиX, аналогична базе диска.

Тогда комплект баз для данной схемы базирования представляет собой сочетание технологической двойной направляющей явной, технологической опорной явной и технологической опорной скрытой или явной баз.

Реализация рассмотренной теоретической схемы в конструкции приспособления представлена на рис. 1.15 [8].

Рекомендации по применению типовой схемы базирования заготовки по плоскости и наружной цилиндрической поверхности.

1.В качестве баз целесообразно использовать поверхности, изготовленные с более высокой точностью.

2.При необходимости длинные призмы выполняются на разные диаметры цилиндрических поверхностей заготовки.

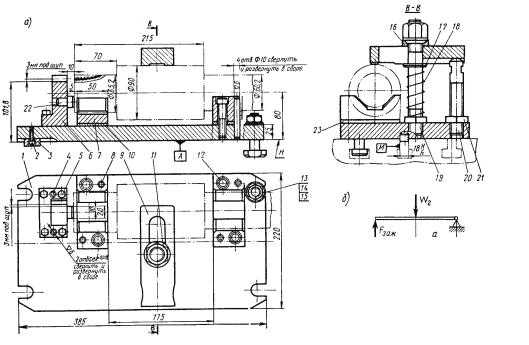

Рис. 1.15. Приспособление для фрезерования шпоночного паза ступенчатого вала:

1 – основание;2,3 – винт и шпонка;4,5,6 – штифт, винт и угловой установ;7 – опорная призма;8 – штифт;9 – прихват;10 – заготовка;11 – гайка;12 – винт;13,14,15 – гайка, шайба, болт станочный;16,17,18 – шайбы и пружина;19 – шпилька;20,21 – стойка с контргайкой;22 – постоянная опора

3.С целью повышения точности базирования заготовки длинная призма должна иметь наибольшее, допустимое для конкретных условий, расстояние между рабочими поверхностями.

4.Расположение опорной базы по линейному размеру для ступенчатых валов зависит от места расположения измерительной базы выполняемого на данной операции линейного размера.

5.В случае если заготовка по геометрической форме представляет собой сочетание диска и вала, например, ступица, недопустимо ее базирование одновременно на установочной и двойной направляющей базам, так как заготовка лишается восьми степеней свободы, что невозможно. Выбор того или иного варианта зависит от требований, предъявляемых к конкретным поверхностям, выполняемых на технологической операции.

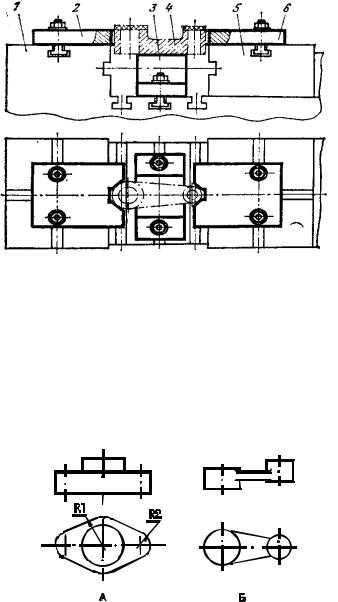

1.2.3.Базирование заготовки по плоской и двум наружным цилиндрическим поверхностям

Такое сочетание поверхностей, которые используются в качестве баз, присуще заготовкам типа рычагов, шатунов и т.п.

Плоская поверхность такого типа заготовок принимается за установочную базу. На рис. 1.16 представлена теоретическая схема базирования заготовки рычага. Опорные точки 1,2,3 установочной базы лишают заготовку перемещения вдоль осиZ и поворотов вокруг осейX иY. Одну из наружных цилиндрических поверхностей (в данном случае левую) принимают в качестве двойной опорной базы (опорные точки4 и5), которые лишают заготовку перемещения вдоль осейX иY. Оставшуюся степень свободы – вращение вокруг осиZ – лишает опорная точка 6, являющаяся опорной базой.

В качестве установочных элементов в конструкции приспособлений для установочной базы используются цилиндрические постоянные опоры, опорные шайбы или опорные пластины.

Базирование заготовки по наружным цилиндрическим поверхностям в приспособлении производится с помощью двух коротких призм (опорные точки 4,5,6). Левая призма, лишающая заготовку двух степеней свободы, является неподвижной. Правая же призма выполняет двойную функцию. С одной стороны, она является установочным элементом, а с другой стороны, – элементом зажимного устройства, и поэтому призма выполнена подвижной.

X

4,5

Y

Рис. 1.16. Теоретическая схема базирования заготовки по плоскости и двум наружным цилиндрическим поверхностям

Необходимо помнить, что только неподвижный установочный элемент лишает заготовку полного количества степеней свободы, определенных его конструкцией, например, короткая призма лишает заготовку двух степеней свободы.

Если установочный элемент имеет одну или несколько степеней свободы (перемещение призмы, перемещение плунжеров в самоустанавливающейся опоре), то количество степеней свободы, которых лишается заготовка, будет меньше на количество степеней свободы установочного элемента. Согласно именно этому положению теоретической механики, короткая подвижная призма лишает заготовку одной степени свободы, что и отображено на теоретической схеме базирования.

Характер проявления баз для представленной типовой схемы базирования является явным для установочной и двойной опорной базы. Скрытый характер проявления опорной базы объясняется тем, что подвижная призма определяет положение по повороту продольной оси симметрии заготовки, т.е. воображаемой линии. Опорная база может быть явной, если правая цилиндрическая поверхность базируется в упорк цилиндрическойопоре, что показано на рис. 1.17.

Тогда комплект баз для рассматриваемой типовой схемы базирования состоит из технологических установочной явной, двойной опорной явной и опорной явной или скрытой баз.

Пример конструкции приспособления, реализующего данную типовую схему, представлен на рис. 1.18 [9].

Рис. 1.17. Технологическая опорная явная база при установке заготовки шатуна

Рис. 1.18. Наладка к универсальным наладочным тискам для закрепления деталей типа рычага:

1 – корпус;2 – неподвижная призма;3 – подставка;4 – заготовка;5 – подвижная губка;6 – подвижная призма

Рис. 1.19. Примеры конструктивных особенностей базируемых заготовок

26

Следует иметь в виду, что конструктивные различия заготовок не оказывают влияния в целом на типовую схему базирования. На рис. 1.19 показаны примеры конструкций деталей, для которых применима рассматриваемая схема базирования.

На рис. 1.19, а представлен пример с базами в виде участков цилиндрических поверхностей с разными радиусамиR1 иR2 . На рис. 1.19,б показан вариант конструкции заготовки, у которой установочная база является ступенчатой (т.е. представляет собой, из определения базы, «… сочетание поверхностей, выполняющих ту же функцию»), а диаметры цилиндрических поверхностей различные.

1.2.4. Базирование заготовки по плоской и внутренней цилиндрической поверхностям

По плоскости и внутренней цилиндрической поверхности базируют заготовки в виде дисков с отверстиями и втулок как тел вращения. Но эта же схема позволяет произвести базирование корпусных или плоских заготовок при наличии в них отверстий.

Для заготовок, у которых площадь плоской поверхности преобладает, например, как у диска, целесообразно плоскую поверхность выбрать в качестве установочной базы (рис. 1.20).

Z1,2,3

X

Рис. 1.20. Теоретическая схема базирования заготовки по плоскости и внутренней цилиндрической поверхности (короткое цилиндрическое отверстие)

Опорные точки 1,2 и3 установочной базы лишают заготовку перемещения вдоль осиX и поворотов вокруг осейY иZ. Внутренняя цилиндрическая поверхность (опорные точки4 и5) является двойной опорной базой, так как лишает заготовку перемещений вдоль осейY иZ.

Опорная точка 6 выполняет ту же функцию, что и в предыдущих схемах базирования (см. рис. 1.10, 1.11, 1.14).

В конструкции приспособления установочными элементами являются цилиндрические опоры для опорных точек 1,2 и3, а для двойной опорной базы – короткий установочный цилиндрический палец.

Комплект баз для такой схемы базирования состоит из технологических установочной явной, двойной опорной явной и опорной скрытой баз.

При базировании заготовки типа втулки внутренняя цилиндрическая поверхность определяет положение ее в пространстве более точно. Поэтому внутренняя цилиндрическая поверхность принимается как двойная направляющая база (рис. 1.21). Опорные точки 1,2,3,4 лишают заготовку четырех степеней свободы – перемещений вдоль осейY иZ и поворотов вокруг этих же осей.

Опорная точка 5 приложена к плоской поверхности, которая является опорной базой, и лишает заготовку перемещения вдоль осиX. Оставшуюся шестую степень свободы – поворот вокруг осиX – исключает опорная точка6. Поворот заготовки относительно осиX исключается действием сил закрепления.

Рис. 1.21. Теоретическая схема базирования заготовки по плоскости и внутренней цилиндрической поверхности (по длинному цилиндрическому отверстию)

Основными установочными элементами для данной схемы базирования являются длинные установочные цилиндрические пальцы или цилиндрические оправки.

Комплект баз для втулки или полого вала представляет совокупность технологических двойной направляющей явной, опорной явной, лишающейзаготовкуосевогоперемещения, иопорнойскрытойбаз.

Примеры приспособлений для реализации типовой схемы базирования по плоскости и внутренней цилиндрической поверхности приведены на рис. 1.22, 1.23, 1.24.

Рис. 1.22. Приспособление для нарезания конического зубатого колеса: 1 – заготовка;2 – шайба специальная;3 – корпус;4 – гайка круглая;5 – тяга

Рис. 1.23. Специальное приспособление для сверления отверстия во втулке: 1 – корпус;2 – штурвал;3 – плита кондукторная;4 – втулка постоянная;

5 – кондукторная втулка сменная;6 – заготовка;7 – тяга;8 – шайба специальная;9 – оправка

Рис. 1.24. Оправка для шлифовального станка:

1 – оправка;2 – поводок;3 – заготовка;4 – шайба специальная;5 – гайка

Особенностью базирования заготовок по плоскости и внутренней цилиндрической поверхности является обязательное наличие зазора между поверхностями отверстия и установочного элемента (пальца или оправки). Наличие зазора позволяет производить быструю установку заготовки в приспособление, но приводит к увеличению погрешности базирования.

Конструктивными особенностями применения данной схемы базирования является оформление зажимного устройства для его быстродействия. Специальная шайба (рис. 1.22, б) выполняется с пазом, причем диаметр гайки или головки тяги должен быть меньше, чем внутренний диаметр отверстия заготовки, по которому производится базирование. При смене заготовок коротким ходом тяги или ослаблением гайки, достаточных для снятия шайбы, заготовка освобождается от закрепления и снимается с приспособления. После установки следующей заготовки шайба устанавливается на предназначенное место и производится закрепление заготовки.

Необходимо четко представлять, что недопустимо совмещать оба варианта базирования (аналогично базированию по плоскости и наружной цилиндрической поверхности) для заготовки, у которой присутствует и элемент диска, и элемент втулки (рис. 1.25).

Выбор варианта базирования определяется техническими требованиями к обрабатываемым поверхностям. Например, при обработке лыски целесообразно выбрать комплект баз, состоящий из установочной, двойной опорной и опорной баз, так как необходимо обеспечить перпендикулярность обрабатываемой поверхности к плоскости основания заготовки (база В). Для обработки цилиндрической поверхности диаметром D, которая должна располагаться соосно с внутренней цилиндрической поверхностью (база Б), необ-

30

studfiles.net

Понятие о базах и их выборе

Понятие о базах и их выбореКатегория:

Фрезерные работы

Понятие о базах и их выбореБазирование — придание заготовке или изделию требуемого положения относительно выбранной системы координат.

База — поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Проектная база — база, выбранная при проектировании изделия, технологического процесса изготовления или ремонта этого изделия.

Действительная база — база, фактически используемая в конструкции, при изготовлении, эксплуатации или ремонте изделия.

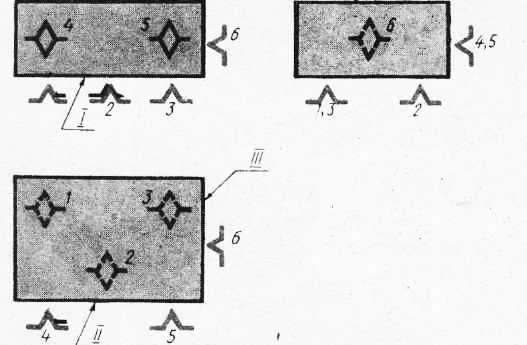

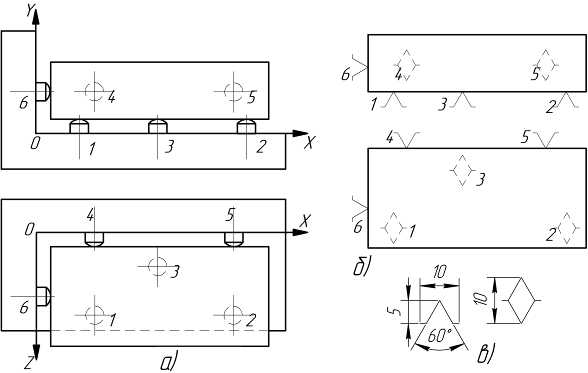

Схема базирования — схема расположения опорных точек на базах заготовки или изделия. При этом все опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек. На рис. 1 показано условное изображение опорных точек, а на рис. 2 — схема базирования призматической детали.

Смена баз — преднамеренная пли случайная замена одних баз другими с сохранением их принадлежности к конструкторским, технологическим или измерительным базам.

Погрешность базирования — отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Закрепление — приложение сил и пар сил к заготовке или изделию для обеспечения постоянства их положения, достигнутого при. базировании.

Установка — процесс базирования и закрепления заготовки или изделия.

Погрешность установки — отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого.

Виды баз по назначению.

Конструкторская база — база, используемая для определения положения детали или сборочной единицы в изделии. Под сборочной единицей понимают изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе посредством сборочных операций.

Рис. 1. Условное изображение опорных точек

Рис. 2. Схема базирования призматической детали

Вспомогательная база — конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия.

Технологическая база — база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта.

Измерительная база — база, используемая для определения относительного положения заготовки или изделия и средства измерения.

Виды баз по лишаемым степеням свободы.

Установочная база — база, лишающая заготовку или изделие трех степеней свободы — перемещения вдоль одной координатной оси и поворота вокруг двух осей.

Направляющая база — база, лишающая заготовку или изделие двух степеней свободы — перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база — база, лишающая заготовку или изделие одной степени свободы — перемещения вдоль одной координатной оси или поворота вокруг оси.

Базирование обрабатываемых деталей. Из механики известно, что каждое абсолютно твердое тело в пространстве имеет шесть степеней свободы, т. е. оно может перемещаться в трех взаимно перепендикулярных направлениях по осям х, у и г и поворачиваться вокруг этих осей. Чтобы закрепить твердое тело в пространстве в определенном положении, надо лишить его этих шести степеней свободы.

При установке заготовки на станке необходимо обеспечить вполне определенное ее положение относительно режущего инструмента, так как от этого в значительной мере зависит точность обработанной детали. На рис. 98 показана схема установки на шесть точек заготовки, имеющей форму параллелепипеда. Нижней установочной базой заготовку устанавливают на три точки (штифта) 1, 2 и 3. Заготовка при этом лишилась трех степеней свободы, а именно: поворота вокруг осей х и у и перемещения вдоль оси г. Прижав заготовку к двум направляющим точкам (штифтам) 4 и 5, мы лишаем ее еще двух степеней свободы — поворота вокруг оси г и перемещения вдоль оси х. Чтобы лишить

Рис. 3. Схема установки призматической заготовки на шесть точек

заготовку последней, шестой, степени свободы — перемещения вдоль оси v, — достаточно опорную плоскость прижать к штифту 6. Таким образом, для получения вполне определенной установки заготовки в приспособлении необходимо и достаточно иметь шесть опорных точек, из которых три находятся в установочной плоскости, две — в направляющей и одна — в опорной. Это правило в технологии машиностроения носит название «правила шести точек».

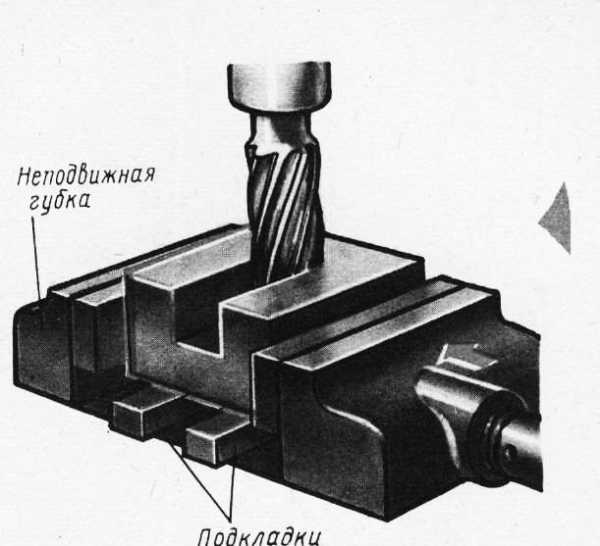

Однако не всегда требуется обеспечить вполне определенное положение заготовки. Например, при фрезеровании паза в бруске, закрепленном в тисках, его, как правило, устанавливают на две подкладки, заменяющие три точки в опорной плоскости, и прижимают к неподвижной губке тисков, заменяющей две точки в направляющей плоскости. Шестая точка в упорной плоскости отсутствует, так как в данном случае не требуется обеспечить вполне определенное положение упорной плоскости бруска.

При базировании цилиндрической детали на на призме она лишается четырех степеней свободы четырьмя неподвижными одноточечными опорами 1,2, 3 и 4. Оставшихся двух степеней свободы — перемещение детали вдоль оси у (вдоль призмы) и вращение детали вокруг оси — она лишается с помощью еще двух одноточечных опор. Для этого необходимо в точке 5 поставить упор, а в точке 6 — шпонку.

В этом случае неточность размеров по диаметру ступеней вала, полученная после их токарной обработки, будет изменять положение оси вала по высоте. Поэтому при установке ступенчатых валов следует применять одну призму, неподвижную по высоте, а другую — регулируемую.

Иногда при фрезеровании заготовки устанавливают на магнитном столе, закрепленном на столе фрезерного станка, только по трем опорным точкам. Для фиксации положения заготовок, имеющих точные отверстия и плоскости (шатуны, блоки цилиндров, корпусные детали и т. д.), вместо базирования по опорной, направляющей и упорной плоскостям применяют базирование по плоскости и двум отверстиям, перпендикулярным к ней, и по плоскости и параллельному ей отверстию.

Рис. 4. Закрепление бруска в тисках

Рис. 5. Базирование вала на призме

Рис. 6. Базирование заготовки с отверстиями

Читать далее:

Технологическая документация при фрезеровании

Статьи по теме:

pereosnastka.ru

ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕОРИИ БАЗИРОВАНИЯ

В большинстве случаев деталь, будучи установленной на столе станка в приспособлении, должна быть лишена всех шести степеней свободы.

Из механики известно, что каждое свободное абсолютно твердое имеет шесть степеней свободы и что его положение вполне определяется шестью координатами относительно трех взаимно перпендикулярных плоскостей.

На рис. 3.1 показана деталь, которая располагается в координатном пространстве таким образом, что нижняя плоскость детали параллельна координатной плоскости ZOX, а задняя боковая плоскость параллельна координатной плоскости ZOX.

Расположим на нижней плоскости детали три произвольные точки (1, 2, 3). Расстояние их до координатной плоскости ZOX при принятом условии параллельности плоскостей – одинаково. Таким образом, три координаты предопределяют расположение детали призматической формы на плоскости, параллельной координатной плоскости ZOX и, отдельно, лишают деталь трех степеней свободы: перемещения вдоль оси Y и поворота относительно координатных осей Z и X. Поясним это, рассмотрев последовательное приложение этих связей к детали. Первая связь, приложенная к точке 1, лишает заготовку возможности перемещаться вдоль оси Y, приложение второй связи к точке 2 лишает заготовку возможности поворота вокруг оси Z, а третья связь – вокруг оси X.

| |

| Призматическая деталь в координатной системе | Призматическая деталь на столе станка. |

| Рис. 3.1. Координирование призматической детали |

Связи, приложенные к точкам 4 и 5, расположенным на задней боковой плоскости, лишают деталь еще двух степеней свободы: перемещения вдоль оси X и поворот относительно оси Y. Последней шестой степени свободы – перемещения вдоль оси Z деталь будет лишена, если приложить связь к точке 6, расположенной на левой торцовой.

Допустим, что координатные плоскости представляют собой поверхности, принадлежащие приспособлению. Если провести в соприкосновение с этими поверхностями соответствующие поверхности детали, то шесть координат, определяющих ее положение в пространстве, превращаются в шесть опорных точек (рис. 3.1,б и 3.2,а). Отсюда формулируется правило шести точек: для обеспечения определенности положения заготовки в избранной системе координат на нее необходимо наложить шесть связей.

Каждая связь может быть заменена на неподвижный опорный элемент приспособления (опорную точку) (рис. 3.2,а).

Для определения положения изделия необходимо и достаточно иметь шесть опорных точек, большее их число приведет к неопределенностибазирования и внесет дополнительные погрешности в определение положения изделия.

На рис. 3.2,б приведена схема базирования для рассмотренного примера, где каждая базовая точка изображается по правилам ГОСТ 21495-76 (рис. 3.2,в)

Рис. 3.2. Схема базирования детали призматической формы

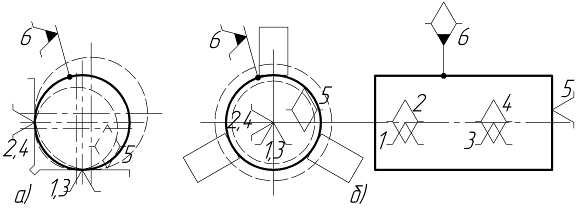

Далее разберем, как составляются схемы базирования цилиндрических заготовок в самоцентрирующие приспособления (трехкулачковые патроны, цанговые патроны, центра и др.). Сначала рассмотрим базирование длинной цилиндрической заготовки в трехкулачковом патроне с длинными кулачками. Казалось бы, что следует проставить 4 базовые точки, ориентирующие заготовку вдоль оси патрона, на образующие цилиндра (рис. 3.3). Однако, такая схема базирования будет правильной для приспособления типа прямоугольная призма, но не для самоцентрирующего приспособления. Дело в том, что базовые точки неподвижны в системе координат станка и любое изменение диаметра заготовки в обрабатываемой партии вызовет смещение оси заготовки (рис. 3.4,а). Но в самоцентрирующем приспособлении этого не происходит, здесь ось заготовки всегда совмещается с осью патрона (рис. 3.4,б). Значит именно ось заготовки, а не наружная цилиндрическая поверхность будет являться базой. В данном случае она называется скрытой базой. Таким образом, базовые точки следует прикладывать к оси заготовки, и схема базирования будет выглядеть так, как показано на рис. 3.4,б. Базовая точка 6 здесь предотвращает проворот заготовки вокруг своей продольной оси и образуется за счет сил трения между заготовкой и рабочими поверхностями кулачков. Эта точка изображается приложенной к условному рычагу, жестко связанному с поверхностью заготовки. Зачернение базовой точки на половину высоты означает, что она образуется после приложения направленного зажима.

Рис. 3.3. Схема базирования длинной цилиндрической заготовки в прямоугольную призму

Рис. 3.4. Отличия схемы базирования цилиндрической заготовки в прямоугольную призму (а) от схемы базирования в трехкулачковый самоцентрирующий патрон (б). При разных диаметрах заготовки на рис а) положения осей всех заготовок различно. На рис б) оси всех заготовок совпадают, поэтому ось заготовки можно считать скрытой базой

Иногда для упрощения изображения схемы базовые точки 2 и 4 на рис. 3.4,б разворачивают (рис. 3.5). Однако, рекомендуется придерживаться более корректной, с методической точки зрения, схемы базирования на рис. 3.4,б.

Рис. 3.5. Допускается упрощенное изображение схемы базирования, когда базовые точки 2 и 4 развернуты (а). Тонкими линиями с засечками на концах обозначают, по какой реальной поверхности происходит базирование (б)

На рис. 3.6 приведены примеры других наиболее распространенных схем базирования.

Рис. 3.6. Схемы базирования: а) – в трехкулачковом патроне для дисковой заготовки; б) – в центрах; в) – в призме; г) – корпусную деталь по плоскости и двум пальцам, один из которых срезан для облегчения установки детали

Похожие статьи:

poznayka.org

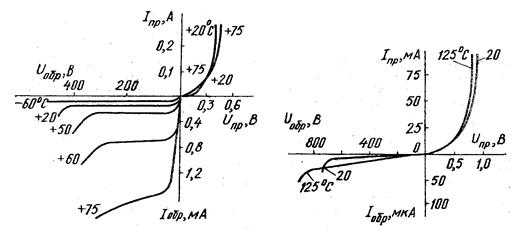

Базирования в призме при

выдерживании размера m.

Из D ОСМ имеем :

СМ = OC cos g = .

Очевидно, что

CA = .

Следовательно,

L = - = .

Тогда полный дифференциал по формуле (3) :

DL = ,

а поле рассеяния, соответствующее действительной погрешности базирования, составит

eб.действ . (9)

Погрешность базирования равна нулю в следующих случаях:

а) если cosg = sin (a/2), в частности, при a = 90°, если g = 45° ;

б) при g = 0° и a = 180° (т.е. при установке на плоскость).

При базировании по схеме, показанной на рис.6, что соответствует g = 90°,

eдейств .

В случае, когда g = 0

eб.действ .

3. Требуется выдержать размер n( рис. 8).

Положение исходной базы - точки В - относительно призмы обуславливается вектором ОВ. Проецируя последний на направление выдерживаемого размера n, получим:

L = MB = MC + CB = .

Рис. 8. Расчетная схема бази-

Дата добавления: 2015-07-17; просмотров: 62 | Нарушение авторских прав

Читайте в этой же книге: Основные положения теории базирования | Понятие о схемах базирования | По лишаемым степеням свободы | Понятие о погрешностях базирования | Примеры расчета действительных погрешностей базирования | заготовки по конусу. |mybiblioteka.su - 2015-2018 год. (0.008 сек.)mybiblioteka.su

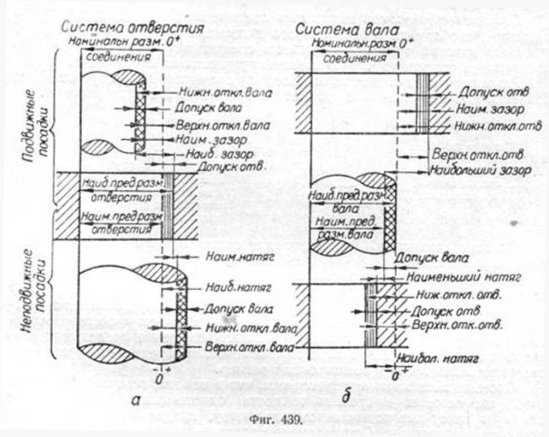

Погрешности базирования

Погрешности базирования

В процессе обработки заготовки возникают отклонения действительных размеров от заданных чертежом. Эти отклонения называются погрешностью обработки. Эта погрешность складывается из первичных погрешностей, которые образуются из погрешностей установки заготовки, настройки станка и самой обработки

Погрешность установки заготовки eу возникает при установке заготовки непосредственно на станке или в приспособлении и складывается из погрешностей базирования eб и погрешности закрепления eз.

Погрешность закрепления e з возникает под действием сил зажима, за счёт контактных деформаций заготовки и упругих деформаций приспособления. При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому деформация установочных поверхностей приводит к погрешностям закрепления. Погрешности закрепления определяют расчетным и опытным путем для каждого конкретного способа закрепления заготовок (значения их приводят в справочных таблицах).

Погрешностью базирования e б называется разность предельных расстояний от измерительной базы заготовки до установленного на размер инструмента. Она возникает в результате установки заготовки в приспособление по технологическим базам, не совпадающим с измерительными базами и определяется для конкретного размера при данной схеме установки. Поэтому величине e б в расчетах присваивают индекс соответствующего размера.

Для приближенного определения допустимой погрешности базирования можно пользоваться формулой

где d — допуск на размер;

D — погрешность размера, определяемая точностью обработки, заданной по чертежу.

Значения величины D для некоторых видов обработки приводятся в справочной литературе или в паспорте станка.

Действительная погрешность базирования должна быть всегда меньше допустимой:

Рассмотрим, как рассчитывают действительные погрешности базирования при установке а) на плоскость, б) по отверстию на палец и в) по наружной цилиндрической поверхности на призму.

Рисунок 1 - Определение погрешности базирования

На рис. 1. приведена схема базирования обрабатываемой заготовки при фрезеровании с установкой на плоскость.

На рис. 1а плоскость I является измерительной базой и используется как установочная база, поэтому погрешность базирования возникающая при фрезеровании размера А равна 0.

На рис. 1б измерительной базой является плоскость III, а плоскость I является установочной базой. В этом случае погрешность базирования неизбежна, так как при неизменном настроечном размере Н, размер В колеблется в пределах допуска на размер 50 ± 0,14. Следовательно, погрешность базирования будет определяться:

Чтобы исключить полученную погрешность базирования нужно изменить условия закрепления заготовки так, как это показано на рис.1в.

Рисунок 2 - Базирование заготовки по отверстию

Рассмотрим пример базирования обрабатываемой заготовки по отверстию (рис. 2). При установке обрабатываемых заготовок на оправку или палец возникают погрешности базирования из-за зазора.

На рис. 2 показана установка заготовки 3 базовым отверстием на палец 4 приспособления. При посадке без зазора (разжимной палец) погрешность базирования для размера С e бС = 0, т.к. конструкторская и технологическая база совмещены, а для размера А равна половине допуска на диаметр D заготовки т.е.

При наличии зазора (жесткий палец) погрешность базирования для этого же размера возрастает на величину диаметрального зазора D:

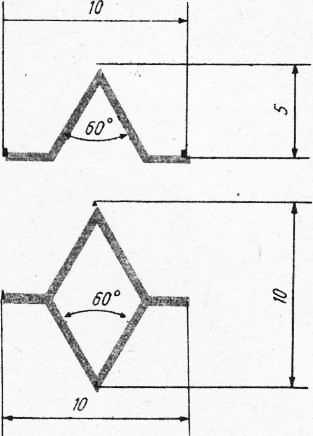

Рисунок 3 - Базирование заготовки на призму

Погрешности базирования при установке в призму являются функцией допуска на диаметр цилиндрической поверхности заготовки и зависят от погрешностей ее формы. Общий случай погрешности базирования можно представить из схемы установки, приведенной на рис. 3. Сплошной окружностью показана заготовка, выполненная по наибольшему предельному размеру, штриховой — по наименьшему размеру. При выдерживании размера h2 установочными базами служат образующие К (К1), а измерительной базой — образующая А (А1).

Расстояние между точками A’ и A1’ и есть погрешность базирования, отнесенная к размеру h2.

В конечном итоге —

Для общего случая:

Все необходимые формулы для определения погрешности базирования на призмы, для частных случаев, приведены в справочной литературе.

Выводы и рекомендации:

1. Черновая база всегда должна использоваться для обработки установочных баз. Черновыми установочными базами могут служить поверхности, относительно которых при первой операции обрабатываются чистовые базы.

2. В качестве черновых баз у заготовок, следует принимать поверхности с наименьшими припусками. Не следует принимать за черновые базы поверхности разъема, а также неровные поверхности со следами от прибылей, литников и другими дефектами.

3. Чистовые установочные базы следует выбирать так, чтобы они совпадали с конструкторскими - принцип совмещения баз. Это исключает погрешности базирования. Чистовые базовые поверхности должны иметь наибольшую точность формы и размеров и малую шероховатость.

4. Установочные базы должны обладать наибольшей устойчивостью при базировании и обеспечивать наименьшие деформации заготовки от зажатия и воздействия силы резания.

5. При выборе чистовых баз необходимо стремиться к тому, чтобы обработку поверхностей на всех операциях (установах) осуществлять с использованием одних и тех же установочных баз. Это требование называется принципом постоянства баз.

osntm.ru

Схемы установки и базирования деталей

Наиболее часто применяются следующие типовые схемы установки и базирования деталей при обработке на строгальных станках: деталей призматической формы - по плоскостям, цилиндрических - по наружной поверхности.

Схема установки

Такие детали, как плиты, корпуса, коробки и т. п., могут устанавливаться по схеме, изображенной на рис. 89.

Рис. 89. Схема установки деталей призматической формы по правилу шести точек

Нижняя плоскость детали, опирающаяся на три штифта, называется главной установочной базой; боковая плоскость, прилегающая к двум штифтам,- направляющей базой; торцовая плоскость, прилегающая к одному штифту,- упорной установочной базой.

Рассмотренная схема обеспечивает полное базирование детали с лишением ее всех степеней свободы, при этом используются три базирующие поверхности, несущие шесть опорных точек. Излишние опорные точки (сверх шести) делают схему базирования неопределенной и не только не повышают, но, наоборот, понижают точность установки детали.

Установка с помощью шести опор называется установкой по правилу шести точек. Правило это весьма существенно. Почти во всех установках при разных способах базирования соблюдается правило шести точек.

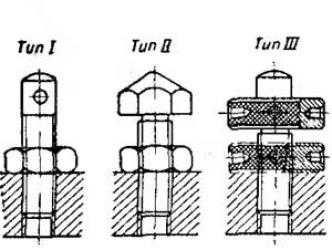

В качестве основных опор для установки по плоскостям служат штифты.

Неподвижные опоры

При базировании деталей по необработанным поверхностям применяются штифты со сферической или насеченной головкой, а при установке по обработанным поверхностям - штифты с плоской головкой. Опорные штифты обычно запрессовываются в отверстия бобышек, отлитых на корпусе приспособления и обработанных в одной плоскости.

Рис. 90. Постоянные опоры-пластины

Для установки детали с уже обработанными поверхностями вместо штифтов чаще используются опорные пластины - плоские, с уступом и с косыми пазами (рис. 90). Пластины выполняются шириной 16-35 мм, высотой 10-25 мм и длиной 60-220 мм. Наиболее удобными в эксплуатации являются пластины с косыми пазами,- стружка легко попадает в углубления этих пластин и не мешает установке.

Подводимые опоры

Кроме неподвижных применяются регулируемые, а также дополнительные (подводимые) опоры, которые вводятся для повышения устойчивости деталей при их закреплении и обработке. Дополнительные опоры подводятся к обрабатываемой детали с помощью винтовых, клиновых и других устройств, после того как деталь установлена и прижата к основным жестким опорам.

Рис. 91. Регулируемые опоры

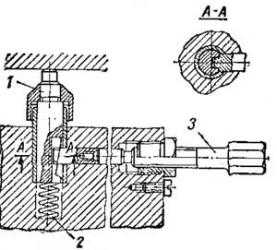

Рис. 92. Самоустанавливающаяся опора

Регулируемые опоры (рис. 91) используют для базирования заготовки необработанной поверхностью в тех случаях, когда припуск заготовок у различных партий неодинаков. Регулируемая опора представляет собой винт со сферической или конусообразной опорой. Он ввертывается в основание приспособления. Высота, вы движения опоры регулируется поворотом винта ключом, вставляемым в круглое отверстие, за шестигранную головку или кольцевую шайбу.

На рис. 92 показана пружинная самоустанавливающаяся опора, в которой плунжер с опорной пяткой 1 доводится до контакта с поверхностью заготовки пружиной 2 и стопорится в этом положении винтом 3. Плунжер может быть цельным и регулируемым.

Подводимые регулируемые опоры используются и в тех случаях, когда заготовка устанавливается в приспособлении на уже обработанную поверхность, а подлежащая строганию поверхность располагается в стороне или под некоторым углом к ней.

Базирование цилиндрических заготовок

При обработке призматических деталей (коробки, плиты и др.) иногда вместо установки по главной, направляющей и упорной базам, как это показано на рис. 89, прибегают к базированию по плоскости и двум отверстиям. При необходимости установки на цилиндрическую поверхность (например, вала для строгания паза) базирование осуществляют по призме. Как в первом, так и во втором случае правило шести точек не нарушается.

Рис. 93. Базирование цилиндрической детали на призме

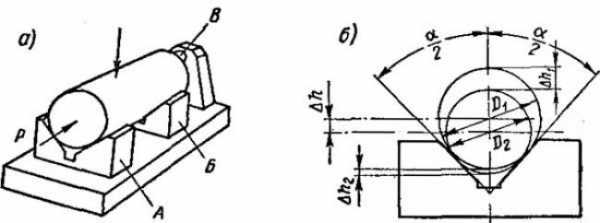

На рис. 93, а приведена типовая схема базирования детали цилиндрической формы. Ее устанавливают наружной поверхностью в две призмы А и Б, служащие опорной и направляющей базами, и прижимают к упору В, являющемуся упорной базовой поверхностью. В этом случае не исключена возможность поворота детали вокруг своей продольной оси. При необходимости такой поворот может быть исключен постановкой упора в отверстие или канавку, специально сделанные в детали.

Погрешности базирования

На рис. 93, б представлена схема, иллюстрирующая возникновение погрешности базирования при обработке в призме. Допустим, что вначале обрабатывался вал диаметром D1, а затем из той же партии деталей - другой вал, диаметр D2 которого находится в пределах допуска на обработку δD, при этом расстояние между верхними образующими валов будет Δh2, между их нижними образующими Δh3 и между осями Δh. Эти величины и являются погрешностями обработки.

Рис. 94. Схема ориентирования детали при помощи призм

На рис. 94 показана схема устройства для ориентирования детали 3 в одной плоскости симметрии АБ. Деталь устанавливается опорной плоскостью как основной базой, а ориентируется по закруглениям контура с помощью неподвижной или регулируемой призмы 1 и подвижной (зажимающей) призмы 2.

Похожие материалы

www.metalcutting.ru