Содержание

назначение, виды и технологические схемы

- Назначение и технологические особенности

- Объемное и поверхностное дорнование

- Разновидности и технологические особенности

- Основные параметры

- Технологические схемы

Дорнование, которое часто называют дорнированием, позволяет создать на поверхности металлического изделия защитный слой, способный эффективно противостоять воспринимаемым нагрузкам.

Дорнирование оружейного ствола

Назначение и технологические особенности

В процессе эксплуатации любого изделия, в том числе и изготовленного из металла, основную нагрузку воспринимает его наружная поверхность, в то время как внутренние слои остаются практически нетронутыми. В качестве такой нагрузки, в частности, может выступать термическое воздействие, а также внешние факторы, приводящие к коррозии или интенсивному износу металла.

Основная задача, которую решает дорнование, являющееся методом обработки металлического изделия, заключается в том, чтобы обеспечить его надежную защиту от вышеуказанных негативных факторов. Дорнование – это инновационная технология, суть которой заключается в том, что внутреннюю поверхность отверстий, выполненных в металлических деталях, подвергают пластической деформации в холодном состоянии, за счет чего на них и формируется слой, отличающийся исключительными механическими характеристиками.

Дорнование – это инновационная технология, суть которой заключается в том, что внутреннюю поверхность отверстий, выполненных в металлических деталях, подвергают пластической деформации в холодном состоянии, за счет чего на них и формируется слой, отличающийся исключительными механическими характеристиками.

Дорн – инструмент для дорнования. Различают дорны качения и дорны скольжения

Дорнование, выполняемое при помощи специального инструмента, который передвигается по внутренней поверхности отверстия с определенной степенью натяга, позволяет решить следующие задачи:

- приведение размеров внутреннего сечения обрабатываемого изделия в соответствие с требуемыми значениями;

- устранение шероховатостей, имеющихся на внутренней поверхности обрабатываемого отверстия;

- улучшение прочностных характеристик металла, формирующего внутреннюю поверхность отверстия.

Если вы планируете выполнить дорнование, следует иметь в виду, что диаметр обрабатываемого отверстия должен быть всегда меньше поперечного сечения используемого инструмента на величину натяга.

Примеры деталей после дорнования

Объемное и поверхностное дорнование

Существует два вида дорнирования стволов и труб, при котором не образуется стружка, – объемное или поверхностное. При выполнении объемного дорнования обработка осуществляется по всему поперечному сечению заготовки. В результате такой технологической операции, выполняемой при помощи инструмента, оснащенного несколькими зубьями, можно сформировать поверхность, шероховатость которой будет находиться в интервале 0,04–0,63 мкм, а точность – соответствовать 11 единицам по шкале IT.

Схема объемного дорнования отверстий малого диаметра

При помощи объемного дорнования обрабатываются отверстия большой длины, трубные заготовки или изделия, выполненные в виде гильз. Такая операция, которой можно подвергать отверстия практически любой длины, сохраняя их прямолинейность, является хорошей альтернативой черновому растачиванию.

Схема обработки детали поверхностным дорнованием

При выполнении поверхностного дорнования можно получить внутреннюю поверхность, шероховатость которой будет находиться в пределах 0,04–0,32 мкм, а точность – соответствовать 6–9 единицам. При поверхностном дорновании отверстия на внутренней поверхности последнего создается упрочненный слой металла, поэтому эту технологию обработки с успехом можно применять в качестве альтернативы таким сложным операциям, как:

При поверхностном дорновании отверстия на внутренней поверхности последнего создается упрочненный слой металла, поэтому эту технологию обработки с успехом можно применять в качестве альтернативы таким сложным операциям, как:

- шлифование;

- хонингование;

- развертывание;

- выглаживание.

Разновидности и технологические особенности

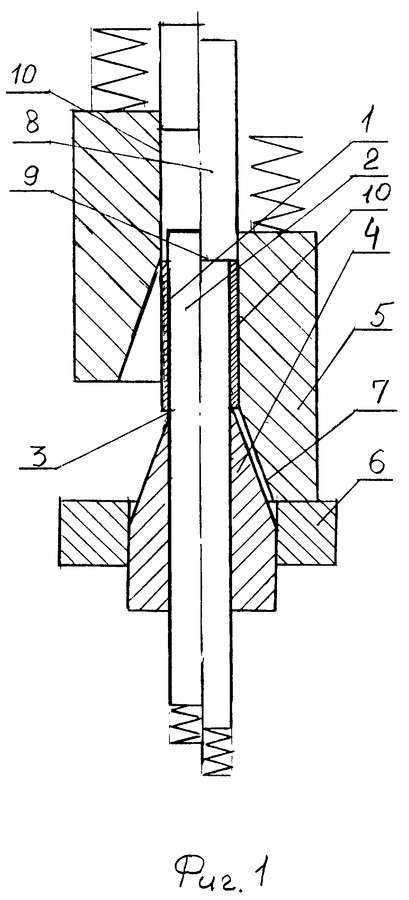

По технологическим особенностям выполнения дорнирование может быть свободным и несвободным. При свободном дорновании, которому преимущественно подвергаются бесшовные и электросварные трубы со стенками средней толщины, величина деформирования наружных поверхностей обрабатываемых изделий не оговаривается.

В зависимости от способа закрепления детали дорнование может быть свободным или в обоймах

Несвободному дорнованию преимущественно подвергаются внутренние отверстия в тонкостенных трубных изделиях. При выполнении такой технологической операции гарантируется отсутствие следующих последствий обработки:

- искривление оси обрабатываемой заготовки;

- снижение устойчивости заготовки в ее продольном направлении;

- наличие участков поверхности, выглаживание которых выполнено некачественно.

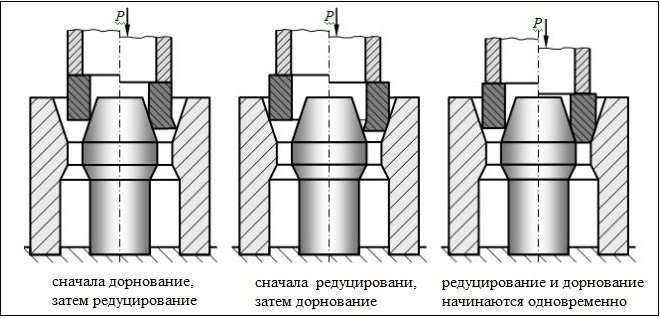

Чтобы обеспечить такое высокое качество обработки, при несвободном дорновании изделие закрепляют в специальных обоймах, отличающихся высокой жесткостью и упругостью. Нередко такую операцию совмещают с холодным редуцированием, в процессе которого диаметр обрабатываемого отверстия и инструмента уменьшаются под воздействием низких температур.

Варианты совмещенного процесса дорнования-редуцирования

Основные параметры

Специалисты руководствуются такими параметрами дорнования, как:

- обычный и относительный натяг;

- скорость выполнения;

- сила выполнения;

- относительная деформация.

Для нормального дорнования допуск на размеры обрабатываемого отверстия должен быть в несколько раз меньше половины натяга

Натяг, который является одним из основных параметров дорнования, представляет собой разницу между диаметрами обрабатываемого отверстия и размером поперечного сечения используемого инструмента. Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

При дорновании прикладываемая к инструменту сила раскладывается на осевую и радиальную составляющие

Под силой, с которой выполняется дорнирование, подразумеваются усилия, которые инструмент оказывает на стенки отверстия в радиальном и осевом направлениях. При помощи усилия, оказываемого инструментом в радиальном направлении, увеличивается поперечное сечение обрабатываемого отверстия, а сила, создаваемая дорном в направлении оси обрабатываемой заготовки, позволяет удалить мельчайшие неровности с ее внутренней поверхности.

Относительная деформация, измеряемая в процентах, дает возможность определить, насколько изменился при дорновании наружный диаметр обрабатываемого изделия.

Технологические схемы

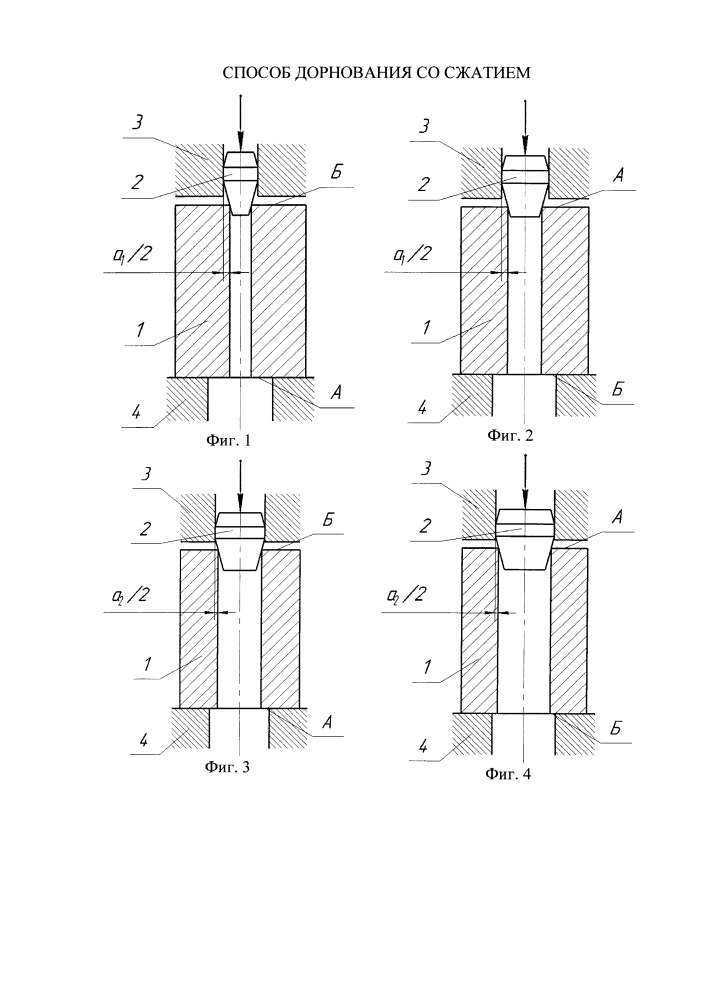

Дорнирование, которое при наличии соответствующего оборудования и инструмента можно выполнить и в домашних условиях, осуществляется:

- методом растяжения;

- сжатием;

- путем комбинирования двух вышеуказанных методик.

Схемы дорнования отверстий

Выбор технологической схемы для дорнования влияет на величину осевой нагрузки, которой будет подвергаться обрабатываемое изделие. Если такая нагрузка будет слишком большой, она может стать причиной возникновения в обрабатываемой детали осевых напряжений.

При использовании схемы растяжения или сжатия нагрузка, создаваемая дорном, приходится на отдельные участки обрабатываемой поверхности, а комбинированный метод позволяет распределять нагрузку равномерно.

Схема деформации при обработке поверхности многозубым дорном

В последнее время объемное дорнирование все чаще выполняется по инновационным схемам, предполагающим использование пассивного, нейтрального и активного противонатяжения. Такие схемы, которые достаточно сложно реализовать в домашних условиях, предполагают применение специальных опор, выполняющих функции натяжных подвижных механизмов.

Такие схемы, которые достаточно сложно реализовать в домашних условиях, предполагают применение специальных опор, выполняющих функции натяжных подвижных механизмов.

Чтобы в результате дорнования получить отверстие с меньшей шероховатостью стенок, необходимо выполнять такую технологическую операцию с более высоким натягом или провести предварительную механическую обработку отверстия.

Урок 3. Способ изготовления нарезов

За три года работы нам приходилось слышать множество умных и не очень вопросов, относительно оружейного дела. И вот наконец мы сделали для вас конспект из наиболее наболевших тем и популярных ошибок. Надеемся, вам будет полезно. Ждем ваши отзывы и пожелания в комментариях.

Прорезание нарезов — последний и самый важный этап работы с внутренней поверхностью ствола. В настоящее время применяют четыре основных способа для нарезания канала ствола:

В настоящее время применяют четыре основных способа для нарезания канала ствола:

Однопроходное нарезание

(строжка крючковым шпалером)

Самый долгий и дорогой способ, может занимать от 6 до 10 часов. Кроме того, требует очень высокого мастерства от ствольщика, ведь почти вся работа ручная.

Инструмент с резцом последовательно прорезает один нарез за другим. Используется в люксовом оружии и единичном производстве. Получается почти идеальная геометрия

Потягивание многолезвийной протяжки

Схож с предыдущим способом, однако все нарезы прорезаются одновременно, при помощи специального станка-пресса. Применяется только для пистолетных стволов, так как инструмент должен обладать высокой жесткостью, что невозможно при прорезании длинной заготовки. Занимает всего несколько минут.

Занимает всего несколько минут.

____________________________________________________________________________________

Ротационная ковка

Самый быстрый способ — на изготовление ствола уходит около 3-5 минут, однако оборудование крайне дорогое и доступно только для работы в промышленных объемах, например при выполнении оборонного заказа.

Диаметр ствола прорезается по нарезам (большего диаметра), внутрь ствола вставляется оправка-дорн по диаметру ствола с полыми участками в местах будущих нарезов. Затем ствол отправляется под пресс, который снаружи деформирует металл и продавливает его в полые участки. Таким образом нарез штампуется.

Огромным плюсом технологии является тот факт, что металл в процессе ковки уплотняется, что положительно влияет на ресурс

youtube.com/embed/q0q0i3T2e5o?rel=0″ allowfullscreen=»allowfullscreen» frameborder=»0″>

____________________________________________________________________________________

Протягивание дорна (дорнение):

Диаметр ствола прорезается по полям (меньшего диаметра), затем в ствол вставляется дорн, который продавливает металл образуя нарезы. Дорнированные стволы вследствие уплотнения структуры металла прочнее и более живучи в эксплуатации, чем обработанные нарезанием. Но нарезанные стволы более чисты после обработки и дают лучшую кучность боя.

Сам процесс протягивания занимает около пяти минут, однако высокие температуры при работе (около 200 градусов) вынуждают снимать напряжение с металла — нормализовать и отпустить его, на что уходит еще около 50 часов.

Данный способ был выбран нашими мастерами, так как для короткоствольного оружия показатели выносливости приоритетнее, чем кучность боя, кроме того, после продавливания канал ствола проходит дополнительную полировку.

Добавить комментарий

Система заточки ствола пушки попадает в цель

24 июня 2016, 15:03

• В функциях

Изготовление стволов для прецизионных винтовок всегда было чем-то вроде искусства, которое включает в себя двойную ручную притирку поверхности канала ствола, до и после того, как профиль нарезов будет прорезан или обжат с помощью кнопки для нарезов. Традиционно это ручная процедура, но для одной американской компании покупка хонинговального станка Sunnen упростила этот процесс. Об этом сообщает ПЭС.

Блестящий, вручную притертый канал ствола фактически считается одним из отличительных признаков ствола высокоточной винтовки, несмотря на неотъемлемые отличия от ручной работы, выполняемой людьми, которым неизбежно становится скучно и утомительно от монотонной работы.

Американская компания Pac-Nor Barreling задумалась над этой проблемой более года назад и нашла решение в недавно разработанном хонинговальном станке Sunnen HTE. Машина практически исключила круг предварительной нарезки Pac-Nor, который является более сложным и трудоемким из двух кругов.

Машина практически исключила круг предварительной нарезки Pac-Nor, который является более сложным и трудоемким из двух кругов.

Pac-Nor также производит столько же нестандартных стволов, сколько и раньше, но с немного меньшим количеством персонала: «Наша цель заключалась в том, чтобы создать лучший продукт с меньшими трудозатратами, и хонинговальный станок превзошел мои ожидания», — с энтузиазмом говорит Pac-Nor. менеджер по производству Кейси Дихтер.

«Хон обеспечивает постоянство диаметра отверстия, которое на голову выше притирки, в пределах двух-трех миллионных долей дюйма от конца до конца, когда он действительно установлен. Это, в свою очередь, улучшает стабильность процесса нарезки за счет сведения к минимуму разница в глубине канавок. Мы по-прежнему чистим внахлест после нарезки, но это проще, потому что мы просто полируем тонкую штриховку, которая может остаться после хонингования и нарезки».

Pac-Nor Barreling — настоящий производитель стрелкового оружия с продольно-скользящим затвором. Основными рынками компании являются правоохранительные органы, военные, соревновательная стрельба и охотники. Основанная в 1984 году заядлым стрелком и президентом компании Крисом Дихтером, компания Pac-Nor сейчас находится во втором поколении под руководством его сына Кейси. Помимо изготовления ствола, мастерская установит ствол на затвор клиента или добавит такие функции, как дульный тормоз или рифление на затворе и стволе.

Основными рынками компании являются правоохранительные органы, военные, соревновательная стрельба и охотники. Основанная в 1984 году заядлым стрелком и президентом компании Крисом Дихтером, компания Pac-Nor сейчас находится во втором поколении под руководством его сына Кейси. Помимо изготовления ствола, мастерская установит ствол на затвор клиента или добавит такие функции, как дульный тормоз или рифление на затворе и стволе.

Цех работает в две смены в день: в дневную смену из десяти человек изготавливается 30-40 нестандартных стволов разного калибра из нержавеющей или хромомолибденовой стали 416R. Ночная смена из трех человек производит один тип ствола – около 50 стволов AR-15 в сутки для ОЕМ винтовки.

Ручной процесс

Технологический процесс Pac-Nor начинается с резки и торцевания прутка премиум-класса, за которым следует сверление с помощью пистолета на четырех двухшпиндельных станках Pratt & Whitey и двухшпиндельном ЧПУ Eldorado. После развертывания стволы измеряются по размеру — в зависимости от состояния расширителя в канале ствола остается от 0,0004 до 0,0007 дюйма материала, который необходимо вручную притереть или отшлифовать до окончательного размера для нарезки.

После развертывания стволы измеряются по размеру — в зависимости от состояния расширителя в канале ствола остается от 0,0004 до 0,0007 дюйма материала, который необходимо вручную притереть или отшлифовать до окончательного размера для нарезки.

«Каждый, кто здесь работает, делал ручную притирку», — заявляет г-н Дихтер. «Это неприятная работа, особенно если развертка начинает тупиться. Притирка может занять от 10 до 45 минут, в зависимости от калибра ствола. кнопка нарезов, финишный притир еще длиннее и сложнее, поэтому преимущества нет.С притиркой тоже есть потенциал для вариаций, просто потому, что это ручной процесс.Притирка также может быть ограничителем производства и в нашем регионе мы у нас очень ограниченная рабочая сила, которую можно использовать, когда мы хотим расти».

Жизнеспособная альтернатива

Компания изучала хонингование в 1990-х годах, но вновь обратилась к этой идее, когда Sunnen представила свой хонинговальный станок HTE в 2014 году. диапазон 4-20 мм и длина до 1524 мм. Разработанный специально для длинных отверстий малого диаметра, станок оснащен чрезвычайно чувствительным приводом и системой подачи инструмента, которые обеспечивают максимальную защиту от перегрузки/поломки инструмента. Ограничения по усилию и параметры работы инструмента сохраняются в системе управления ПК с сенсорным экраном, что позволяет системе обнаруживать узкие участки в отверстии и автоматически корректировать их.

диапазон 4-20 мм и длина до 1524 мм. Разработанный специально для длинных отверстий малого диаметра, станок оснащен чрезвычайно чувствительным приводом и системой подачи инструмента, которые обеспечивают максимальную защиту от перегрузки/поломки инструмента. Ограничения по усилию и параметры работы инструмента сохраняются в системе управления ПК с сенсорным экраном, что позволяет системе обнаруживать узкие участки в отверстии и автоматически корректировать их.

Компания Sunnen также разработала новый инструмент с длинным стволом (LBT), предназначенный для решения самых сложных задач по хонингованию стволов винтовок калибра .17 калибра малого диаметра. Инструмент быстро удаляет следы от развертки, волнистость, узкие места и другие дефекты, оставленные предшествующими процессами. В LBT используются алмазные или эльборовые суперабразивные материалы на металлической связке, обеспечивающие высокую производительность, длительный срок службы и короткое время цикла. Прецизионно изготовленный из инструментальной стали со сквозной закалкой, LBT может обеспечить точность отверстия 0,0006 мм для диаметра, округлости и конусности — от первой детали до последней.

Хонингование является идеальной заменой ручной притирке заготовок стволов перед нарезкой. Он быстро удаляет царапины от развертки и неровности поверхности без трудоемкой ручной притирки. Типичный абразив с зернистостью 600 может обеспечить шлифовку от 0,15 до 0,25 мкм на рассверленной заготовке ствола. Благодаря постоянному диаметру отверстия (±0,0001 дюйма или меньше), параллельности, округлости и чистоте поверхности от начала до конца хонингование обеспечивает более стабильную производительность нарезных пуговиц и фрез, что приводит к постоянной глубине канавки. Идеальная геометрия канала ствола уменьшает искажение формы пули для улучшения гироскопической стабильности в полете.

«В настоящее время мы точим около 80% того, что мы производим, и будем делать больше, когда приобретем инструменты разных калибров», — говорит г-н Дихтер. «Мы узнали, что качество нашей развёртки теперь не должно быть таким критичным, потому что у нас есть хонинговальная машина. в три раза дольше, чем при притирке в одиночку. При ручной притирке время и усилия увеличиваются, когда развертка затупляется».

При ручной притирке время и усилия увеличиваются, когда развертка затупляется».

Однородность и округлость

После хонингования ствол снова проверяется перед нарезкой с помощью кнопки. Pac-Nor производит собственные карбидные нарезы Accu-Twist и может предложить различные стили нарезов, в том числе многоугольные, по выбору клиента. К стержню прикреплена кнопка, и стержень протягивается через ствол. Гидравлический нарезной станок компании использует изготовленный на станке с ЧПУ поворотный стержень с углом наклона спирали, который соответствует скорости закручивания, запрошенной заказчиком. Окончательная скорость скручивания подтверждается впоследствии с помощью электронно-оптической системы измерения скручивания Barrel-Scan

Затем ствол подвергается снятию напряжений в закалочной печи с последующим контурированием внешней формы и окончательной чистовой притиркой канала ствола.

«Во время финишного круга вы действительно можете увидеть разницу между стволом, который был заточен перед нарезкой, и стволом, который был притерт», — утверждает г-н Дихтер. «Вы можете легко почувствовать любые оставшиеся узкие или свободные места в канале ствола. Однородность диаметра и округлость хонингованного канала ствола превосходны. Притир также ощущается по-другому в хонингованном канале».

«Вы можете легко почувствовать любые оставшиеся узкие или свободные места в канале ствола. Однородность диаметра и округлость хонингованного канала ствола превосходны. Притир также ощущается по-другому в хонингованном канале».

В соревнованиях по стрельбе, где победные очки могут быть разделены тысячными долями дюйма, улучшение однородности ствола Pac-Nor на несколько миллионных долей дюйма может иметь большое значение для опытного стрелка.

Суннен

www.sunnen.com

Хонингование ствола с 8 отверстиями. — B.K.Webster Gunsmith Тел: 01677 470505

Хонингование восьмиствольного ствола.

Это действительно хорошее восьмиствольное двуствольное охотничье ружье JW Tolley было доставлено для серьезной доводки.

Пыжи, которые хотел использовать владелец, требовали, чтобы отверстия имели минимальный диаметр 0,835″.

Существующий диаметр был значительно меньше этого.

Во-первых, нам нужно было оценить жизнеспособность требуемой работы. Точное измерение диаметра канала ствола и толщины стенок требуется для решение должно быть принято. Здесь в канал ствола вставляется калибр-пробка для измерения диаметра. Мы также используем регулируемый калибр, предназначенный для обнаружения любой овальности канала ствола, и толщиномер стенки. Стволы также визуально проверяются на наличие неисправности до начала работы

Точное измерение диаметра канала ствола и толщины стенок требуется для решение должно быть принято. Здесь в канал ствола вставляется калибр-пробка для измерения диаметра. Мы также используем регулируемый калибр, предназначенный для обнаружения любой овальности канала ствола, и толщиномер стенки. Стволы также визуально проверяются на наличие неисправности до начала работы

Чтобы увеличить размер канала ствола по мере необходимости, нам потребуется увеличить диаметр канала ствола на 0,030 дюйма. Это приведет к уменьшению толщины стенки ствола на 0,015 дюйма. На более легком орудии, таком как стандартное двенадцатикалиберное, это привело бы к тому, что не осталось достаточной толщины стенок, чтобы выдержать давление стрельбы, но на этом тяжелом восьмиствольном ружье оставшаяся толщина стенок все же была бы более чем достаточной.

Для сравнения я выложил одинарную четверку, рассматриваемую двойную восьмерку и стандартную двустволку двенадцати. Я думаю, что разница в диаметре отверстия и толщине стенки вполне очевидна.

Слева направо, одинарный, четыре отверстия, двойной, восемь отверстий, двойной, двенадцать отверстий .

Здесь мы видим прорыв двойного восьмицилиндрового отверстия рядом с двойным двенадцатицилиндровым отверстием. Видно, что восьмое отверстие значительно больше двенадцати.

Решив, что работа жизнеспособна, теперь встал вопрос, как наиболее эффективно увеличить диаметр ствола. Мы могли просверливать стволы, используя очень старый и эффективный метод, используя скребок из закаленной стали, приспособленный с помощью насадок, прикрепленных к длинному стержню. Мы могли бы использовать направляющую развертку так же, как и обратное растачивание 12-го отверстия. Оба эти метода имеют некоторые преимущества, но ствол все равно нуждается в внутренней полировке свинцовым притиром или хонинговании. Я решил, что для ствола будет меньше риска, и мы сможем добиться более качественной обработки, выполнив всю работу на нашем станке для хонингования ствола.

Здесь мы видим восемь стволов, установленных на каретке нашего хонинговального станка. Каретка принимает на себя вес стволов, который в данном случае был существенным, в то время как оператор (я) держит стволы, чтобы противостоять крутящему усилию хонинговального станка. Держа стволы в руках, можно почувствовать, какое давление оказывает хонинговальный камень. Стволы можно быстро разблокировать, чтобы они могли свободно вращаться, что снижает любой риск для стволов, если во время хонингования возникнут проблемы.

Специальное масло для хонингования подается под давлением непосредственно на хонинговальную оправку, чтобы заполнить хонинговальный брусок смазкой , что обеспечивает более эффективное хонингование и лучшее качество поверхности. |

После того, как работа была завершена, стволы и затвор были отправлены в Бирмингемский центр испытаний стволов для испытаний, которые они прошли без проблем.