Геометрические параметры токарного резца. Геометрия токарного резца

Геометрия токарного резца

Знание геометрии токарного резца и умение затачивать его должен знать каждый токарь. От геометрии и заточки резца зависит очень много, например качество изготовляемой продукции, долговечность резца с момента заточки и до следующей переточки, стружкообразование и многое другое.

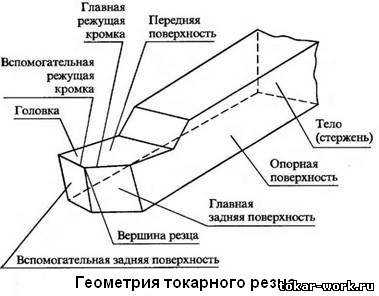

Резец состоит из:

Головки - (пластинка твердосплавная или быстрорежущая рабочая (режущая) часть резца).

Тело или стержень - (часто применяют обычную сталь), предназначено для крепления резца.

Опорная поверхность – служит для крепления резца в резце держателе и горизонтального положения.

Передняя поверхность – служит для схода стружки. Передняя поверхность может быть отрицательной (вершинка резца смотрит вверх) и положительной (вершинка резца смотрит вниз, то есть вершинка ниже главной режущей кромки резца) в зависимости от вида обработки.

Главная режущая кромка – служит для резания материала.

Вспомогательная режущая кромка – с пересечением главной режущей кромкой образуют вершину резца.

Вершина лезвия – это точка соприкосновения обрабатываемого материала и режущего инструмента.

Главная задняя поверхность – служит для поддержки пластины (головки резца). От угла главной задней поверхности зависит износостойкость резца.

Вспомогательная задняя поверхность – предназначена для свободного передвижения режущего инструмента по обрабатываемой поверхности.

Геометрия резца

И так, разобравшись, из чего состоит резец, переходим непосредственно к геометрии резца.

По передней поверхности лезвия Аγ сходит стружка.

Главная задняя поверхность лезвия Аα обращена к обрабатываемой поверхности заготовки.

Главная и вспомогательная режущие кромки образованы пересечением передней поверхности с задней.

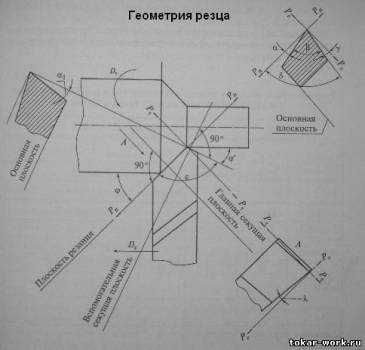

Основная плоскость Рυ это координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного движения резания в этой точке.

Плоскость резания Рn координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости.

Главная секущая плоскость Рτ координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания.

Передний угол резания γ это угол в секущей плоскости между передней поверхностью лезвия и основной плоскостью. Главным передним углом γ будет угол в главной секущей плоскости. От величины переднего угла зависит сход стружки.

Задний угол α это угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания, а в главной секущей плоскости этот угол называется главным задним углом. Увеличение заднего угла приводит к уменьшению угла заострения β, и следовательно к ослаблению режущей кромки, выкрашиванию и преждевременному выходу инструмента из строя.

www.tokar-work.ru

Конструкция и геометрия токарного резца

Рис. 3. Элементы рабочей части токарного резца.

Рис. 3. Элементы рабочей части токарного резца.

|

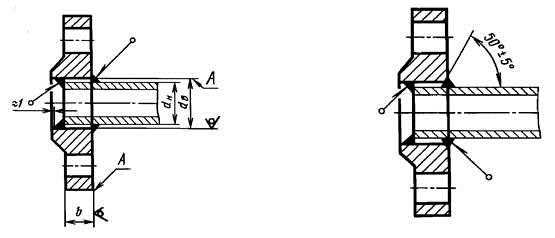

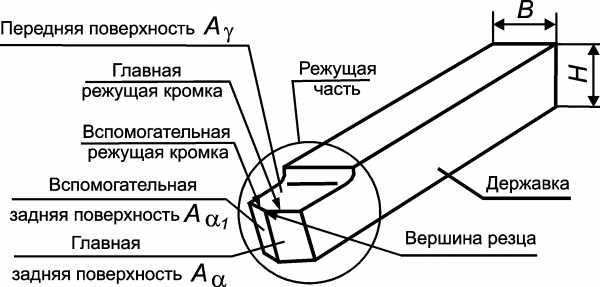

Токарные резцы имеют наиболее полную геометрию, элементы которой присутствуют у любого режущего инструмента. Они имеют рабочую (режущую) часть и державку (рис. 3). Рабочая часть изготавливается из соответствующего инструментального материала, а державка из сталей 40, 45, 40Х. Габариты державки определяются шириной В и высотой Н, значения которых устанавливаются ГОСТами. Элементы рабочей части резца представлены на рис. 3.

Рабочая часть резца содержит переднюю , главную и вспомогательную задние поверхности.

Передняя поверхность – это поверхность лезвия инструмента, по которой в процессе резания сходит стружка. Главная задняя поверхность инструмента – это поверхность лезвия, обращенная в процессе обработки к поверхности резания заготовки. Вспомогательная задняя поверхность – это поверхность лезвия инструмента, обращенная к обработанной поверхности заготовки. Так как эти поверхности не параллельны между собой, то при пересечении они образуют элементы лезвия резца (см. рис. 3).

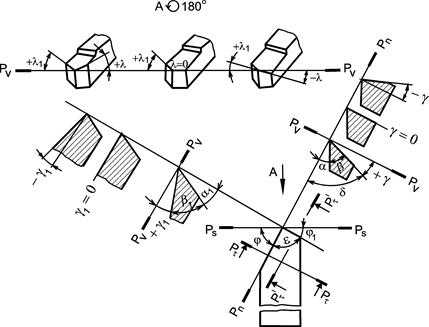

Для ориентации инструмента в пространстве и определения его геометрии установлено понятие координатных плоскостей. Такими плоскостями являются основная плоскость и плоскость резания. Основная плоскость- это координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания (рис. 4). Плоскость резания - это координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости.

Рис. 4. Геометрические параметры проходного токарного резца

Геометрию резца рекомендуется рассматривать в главной и вспомогательной секущих плоскостях.

Главная секущая плоскость -этоплоскость перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость -это плоскость перпендикулярная проекции вспомогательной режущей кромки на

основную плоскость.

В главной секущей плоскости рассматриваются (см. рис. 4):

-главный передний угол -это угол между передней поверхностью лезвия инструмента и основной плоскостью;

-главный задний угол -это угол между главной задней поверхностью лезвия инструмента и плоскостью резания;

-угол заострения -это угол между передней и главной

задней поверхностями;

-угол резания -это угол между передней поверхностью лезвия инструмента и плоскостью резания.

, т.е. если , ,

если , то .

В вспомогательной секущей плоскости рассматриваются:

- вспомогательный передний угол -это угол между передней поверхностью лезвия инструмента и основной плоскостью;

- вспомогательный задний угол -это угол между вспомогательной задней поверхностью лезвия инструмента и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

Геометрия резца, кроме того, определяется главным и вспомогательным углами в плане, углом при вершине резца, а также углами наклона главной и вспомогательной режущих кромок (см. рис. 4).

Главный угол в плане –это угол между плоскостью резания и рабочей плоскостью. Рабочая плоскость - плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи. Вспомогательный угол в плане -это угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью. Угол при вершине резца – это угол между проекциями главной и вспомогательной режущих кромок на основную плоскость; .

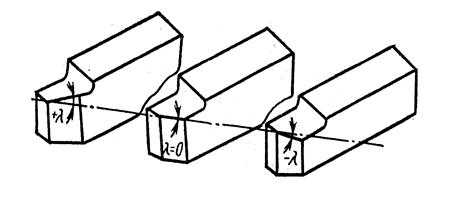

Угол наклона главной режущей кромки - это угол между

основной плоскостью, проведенной через вершину резца, и главной режущей кромкой инструмента. Угол наклона вспомогательной режущей кромки - это угол между основной плоскостью, проведенной через вершину резца, и вспомогательной режущей кромкой. Углы и принято считать положительными, если вершина резца является наинизшей точкой соответствующей режущей кромки. В противном случае - отрицательными.

Похожие статьи:

poznayka.org

2. Геометрия резцов

2.1 Общие сведения о геометрии резцов

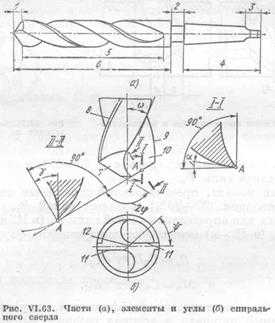

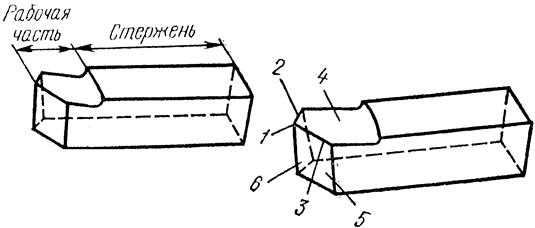

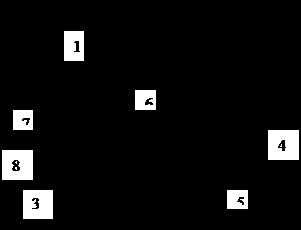

У режущей части резца различают следующие элементы (рисунок 1): переднюю поверхность 2, по которой сходит стружка: задние поверхности 1 и 6, обращенные к обрабатываемой заготовке; режущие лезвия 3, 4, образующиеся пересечением передней и задних поверхностей.

Рисунок 2.1 – Элементы режущей части токарного резца

Лезвия разделяются на главное 4 и вспомогательное 3. Главное лезвие выполняет основную работу резания. Соответственно различают главную заднюю поверхность 6, примыкающую к главному лезвию, и вспомогательную заднюю поверхность Л примыкающую к вспомогательному лезвию. Вершина резца 5 представляет собой место сопряжения главного лезвия со вспомогательными.

Взаимное расположение указанных поверхностей и лезвий в пространстве определяется при помощи ряда углов, которые в совокупности составляют геометрию резца.

Геометрия режущего инструмента оказывает большое влияние на производительность процесса резания. Поэтому выбор углов инструмента является важным этапом при назначении режимов резания.

Различают геометрию инструмента в статике и в процессе резания.

В первом случае инструмент рассматривается как геометрическое тело, находящееся в неподвижном состоянии; во втором случае геометрия инструмента рассматривается с учетом траектории относительного движения главного лезвия и фактического его расположения относительно обрабатываемой детали.

Углы, соответствующие статическому положению инструмента, называются статическими углами или углами заточки.

Углы, соответствующие положению инструмента в процессе резания, могут быть названы кинематическими углами. Между статическими и кинематическими углами существует математическая зависимость.

Кинематические углы характеризуют режим работы инструмента, который влияет на его износ, качество обработанной поверхности и усилия, возникающие в процессе резания. Непосредственное измерение кинематических углов на инструменте невозможно. Кроме того, они при одних и тех же статических углах могут изменяться в зависимости от условий работы.

Статические углы не определяют режима работы инструмента, но знание их необходимо для изготовления и контроля его геометрической формы. Если эти углы не изменяются в процессе резания, то они, как и кинематические, характеризуют режим работы инструмента.

Углы инструмента могут быть неодинаковыми в различных точках лезвия. Поэтому одну из точек, которая должна отвечать условиям работы инструмента, принимают за характерную. Это может быть точка, расположенная на вершине резца и максимально приближенная к оси обработанной поверхности, так как износ в первую очередь происходит на этом участке лезвия.

2.2 Геометрия резцов в статике

На обрабатываемой детали различают следующие поверхности (рис. 2): обрабатываемую 3, с которой снимается припуск; обработанную 5, полученную после снятия припуска поверхность резания 4, образуемую непосредственно лезвием.

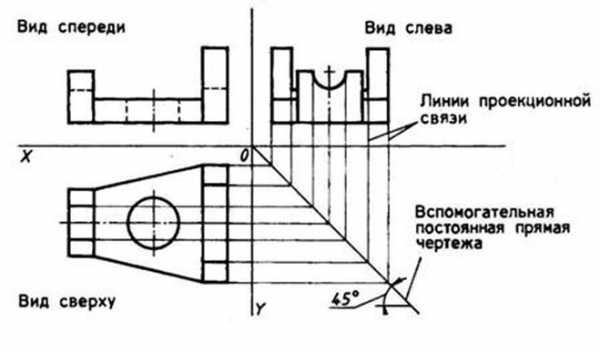

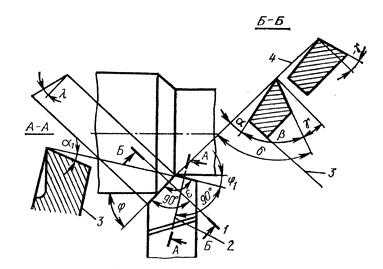

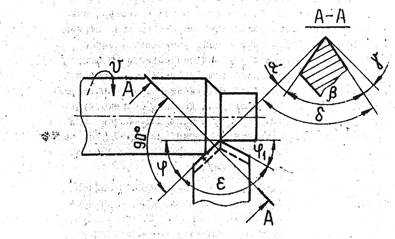

Для определения углов резца установлены исходные координатные плоскости: плоскость резания 2, основная плоскость 1, а также главная А—А и вспомогательная Б—Б секущие плоскости, изображенные на рисунке 3.

При рассмотрении геометрии резца в статике плоскость резания расположена вертикально. Это облегчает измерение углов. Под плоскостью резания понимается плоскость, проходящая через главное лезвие и вектор скорости резания характерной точки (точка А). Плоскость резания касательна к поверхности резания. Приведенное определение плоскости резания относится к резцам с прямолинейным лезвием. Для резцов с криволинейным лезвием положение плоскости резания определяется прямыми: касательной к лезвию, проведенной через рассматриваемую его точку, и вектором скорости резания той же точки.

Под скоростью резания понимается скорость перемещения лезвия резца относительно обрабатываемой детали. При статическом положении резца направление вектора скорости резания противоположно направлению вектора скорости вращения обрабатываемой детали, так как движение подачи не не учитывается. При установлении геометрии резца в процессе резания за скорость резания принимается результирующая скорость.

Рисунок 2.2 – Координатные плоскости

При рассмотрении геометрии резца в статике скорость резания —понятие условное вследствие отсутствия движений. Но определение плоскости резания с помощью вектора скорости резания является не частным, а общим и применимым для геометрии резца в процессе резания. Это же определение плоскости резания может быть распространено и на другие виды инструмента.

Основная плоскость — плоскость, нормальная к вектору скорости резания, а следовательно, и к плоскости резания.

Главная секущая плоскость А—А—плоскость, нормальная к проекции главного лезвия на основную плоскость (рис. 3).

Вспомогательная секущая плоскость Б—Б — плоскость, нормальная к проекции вспомогательного лезвия на основную плоскость.

Углы резца, измеряемые в главной секущей плоскости, принято называть главными, так как они характеризуют рабочий клин инструмента. К таким углам относятся:

передний угол g — угол между касательной к передней поверхности и нормалью к плоскости резания, проведенными через рассматриваемую точку лезвия; 1

задний угол a — угол между касательной к задней поверхности, проведенной через рассматриваемую точку лезвия, и плоскостью резания ;

угол заострения b — угол между касательными к передней и задней поверхностям, проведенными через рассматриваемую точку лезвия;

угол резания d —.угол между плоскостью резания и касательной к передней поверхности, проведенной через рассматриваемую точку лезвия.

Рисунок 2.3 – Углы резца в статике

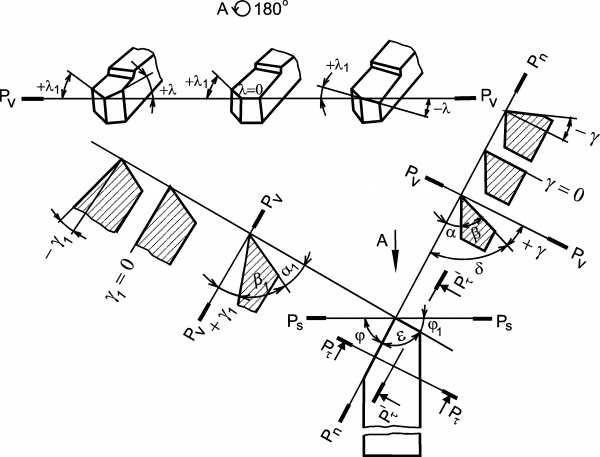

Если угол резания меньше 908, то передний угол считается положительным, если же больше 90°—отрицательным. При положительном значении угла g

a + b + g = 908 и d + g =908.

При отрицательном значении угла g

d - g = 908.

Вспомогательным задним углом a1 называется угол между касательной к вспомогательной задней поверхности, проведенной через рассматриваемую точку вспомогательного лезвия, и плоскостью, перпендикулярной к основной плоскости.

Главным углом в плане w называется угол между проекцией главного лезвия на основную плоскость и направлением подачи.

Вспомогательным углом в плане w1 называется угол t между проекцией вспомогательного лезвия на основную плоскость и направлением подачи.

Углом при вершине резца e называется угол между проекциями главного и вспомогательного лезвий на основную плоскость. Сумма этих углов в плане равна 1808, т. е.

w + w1 + e = 180°.

Углом наклона главного лезвия l называется угол между нормалью к вектору скорости резания и главным лезвием (рисунок 4).

Угол l измеряется в плоскости резания. Он может быть положительным, отрицательным и равным нулю. Если угол между вектором скорости и направлением главного лезвия меньше 90°, то угол l положительный, и наоборот,—отрицательный, если угол между вектором скорости и направлением главного лезвия больше 90°. Когда главное лезвие параллельно основной плоскости, угол l равен нулю.

Рисунок 2.4 – Углы наклона главного лезвия

Все приведенные определения углов резца по существу справедливы и для других режущих инструментов. Однако, имеются и частные определения углов, применимые только для одного какого-либо инструмента. Например, определение угла l для резца может быть сформулировано следующим образом: углом наклона главного лезвия называется угол, заключенный между лезвием и линией, проведенной через вершину резца параллельно основной плоскости. В этом случае угол l считается положительным, если вершина угла является самой низкой точкой лезвия, и отрицательным — при наивысшем ее положении. Угол наклона вспомогательного лезвия l1, в противоположность углу наклона главного лезвия, считается положительным, если вершина резца является наивысшей точкой лезвия, и отрицательным—при низшем ее положении..

Угол наклона вспомогательного лезвия l1 определяется по формуле :

tgl1 = tg g sin(w + w1) + tg l cos (w + w1) (3)

Если угол g или угол l отрицательный, в формуле (3) перед соответствующим слагаемым надо поменять знак на обратный.

Лезвие инструмента, даже тщательно изготовленного (правильно заточенного и доведенного), не является геометрической линией, а из-за округления представляет собой поверхность, которую с некоторым приближением можно считать цилиндрической поверхностью радиуса r (рисунок 5). Величина этого радиуса зависит от свойств инструментального материала и технологии изготовления режущего инструмента. Например, заточенные резцы с углом заострения b= 70° имеют следующие значения радиуса округления

лезвия: быстрорежущие — r = (12-15) 10-3 мм; твердосплавные — r = (18-—24) 10-3 мм. У твердосплавных резцов, доведенных алмазными кругами, радиус округления лезвия уменьшается до (5- 8) 10-3 мм.

Рисунок 2.5 – Округление лезвия

Величина r определяет остроту лезвия. От степени остроты лезвия зависит толщина слоя обрабатываемого материала, которую может срезать инструмент. Если толщина этого слоя мала по сравнению с величиной r, то его срезания может не произойти. Это объясняется тем, что слой, подлежащий удалению, будет не срезаться, а подминаться округленным лезвием. Известно, что когда толщина срезаемого слоя примерно равна половине r, может осуществиться резание; если она равна радиусу округления, срезание материала становится более стабильным.

Точки лезвия, расположенные на округленном участке, имеют угол резания 90° и больше. Так, в точке В d = 90°, в точке А d = 180° (рис. 5). Угол резания в любой точке С равен 90° + g1. Угол g1 определяется по формуле:

sin g1 =  .

.

studfiles.net

Геометрические параметры токарного резца

Стр 1 из 7Следующая ⇒Токарный резец (рис.3) состоит из рабочей (режущей) части и стержня (присоединительной части), служащего для закрепления резца в резцовой головке суппорта станка или державке. Рабочая часть резца заточена так, что образует лезвие (клин), являющееся основной формой режущей части всех режущих инструментов, даже таких сложных, как фреза, сверло и др. Под действием определенной силы лезвие внедряется в обрабатываемый материал, и этим осуществляется процесс резания.

Рис.3 Элементы токарного резца

1 – вершина резца; 2 – вспомогательная режущая кромка;

3 – главная режущая кромка; 4 – передняя поверхность;

5 – главная задняя поверхность; 6 – вспомогательная задняя поверхность

К элементам лезвия резца относятся передняя и задняя поверхности и режущие кромки. Передней поверхностью называют поверхность лезвия резца, контактирующую в процессе резания со срезаемым слоем и стружкой.

Задними поверхностями называют поверхности лезвия резца, контактирующие в процессе резания с поверхностями заготовки. Режущие кромки образуются при пересечении передней и задних поверхностей лезвия. Различают главную и вспомогательную режущие кромки. Главная режущая кромка выполняет основную работу резания, и она, как правило, длиннее вспомогательной. Место сопряжения главной и вспомогательной режущих кромок называется вершиной резца. Вершина резца в плане может быть острой, закругленной или в виде прямой линии, называемой переходной кромкой.

Углы резца рассматриваются в главной 1 и вспомогательных секущих плоскостях 2 и в плане (рис.4).

Главная секущая плоскость – плоскость, перпендикулярная линия пересечения основной плоскости и плоскости резания и делящая главную режущую кромку на две части. В этой плоскости рассматриваются следующие углы:

а) главный задний угол - угол между задней поверхностью лезвия и плоскостью резания;

б) угол заострения - угол между передней и задней поверхностями лезвия; в) главный передний угол - угол между передней поверхностью лезвия и основной плоскостью.

Рис.4 Углы токарного резца

1 – след главной секущей плоскости; 2 – след вспомогательной секущей

плоскости; 3 – плоскость основания резца; 4 – плоскость резания

Сумма углов . Сумма углов и называется углом резания . Таким образом, углом резания называется угол между передней поверхностью лезвия и плоскостью резания.

Условно считается, что угол может быть положительным и отрицательным. При угле резания передний угол - отрицательный. В этом случае также выдерживается алгебраическое равенство .

Кроме главной секущей плоскости, различают вспомогательную секущую плоскость 2. В этой плоскости обычно рассматривают только один вспомогательный задний угол , равный по величине главному заднему углу .

При рассмотрении сверху (в плане) проходного резца, установленного на суппорте токарного станка, видны следующие углы резца.

Главный угол в плане - угол между проекцией на основную плоскость главной режущей кромки резца и направлением подачи.

Вспомогательный угол в плане - угол между проекцией на основную плоскость вспомогательной режущей кромки и направлением подачи.

Угол при вершине - угол между проекциями режущих кромок на основную плоскость.

Сумма этих углов .

Имеется еще один угол, характеризующий резец. Это угол наклона главной режущей кромки - угол в плоскости резания между главной режущей кромкой и основной плоскостью (рис.5). Угол считается положительным, когда вершина резца является низшей точкой режущей кромки; отрицательным – если вершина резца является высшей точкой кромки; равным нулю, когда главная режущая кромка параллельна основной плоскости.

Углы режущей части резца влияют на процесс резания. Задние углы и уменьшают трение между задними поверхностями инструмента и поверхностью обрабатываемой заготовки, что ведет к снижению силы резания и уменьшению износа резца; однако чрезмерное увеличение заднего угла приводит к ослаблению режущей кромки резца. Рекомендуется при обработке стальных и чугуны деталей задние углы выполнять в пределах .

Рис.5 Угол наклона главной режущей кромки

С увеличением переднего угла уменьшается работа, затрачиваемая на процессе резания, и уменьшается шероховатость обрабатываемой поверхности. При обработке мягких сталей = 8…20˚, а при обработке закаленных сталей делают даже отрицательный угол = -3…-10˚.

В таблице 3 приведены различные формы передней поверхности твердосплавных резцов, которые рекомендуется применять в зависимости от обрабатываемого материала и условий обработки.

Читайте также:

lektsia.com

Конструкция и геометрия токарного резца — Мегаобучалка

| Рис. 3. Элементы рабочей части токарного резца. |

Токарные резцы имеют наиболее полную геометрию, элементы которой присутствуют у любого режущего инструмента. Они имеют рабочую (режущую) часть и державку (рис. 3). Рабочая часть изготавливается из соответствующего инструментального материала, а державка из сталей 40, 45, 40Х. Габариты державки определяются шириной В и высотой Н, значения которых устанавливаются ГОСТами. Элементы рабочей части резца представлены на рис. 3.

Рабочая часть резца содержит переднюю , главную и вспомогательную задние поверхности.

Передняя поверхность – это поверхность лезвия инструмента, по которой в процессе резания сходит стружка. Главная задняя поверхность инструмента – это поверхность лезвия, обращенная в процессе обработки к поверхности резания заготовки. Вспомогательная задняя поверхность – это поверхность лезвия инструмента, обращенная к обработанной поверхности заготовки. Так как эти поверхности не параллельны между собой, то при пересечении они образуют элементы лезвия резца (см. рис. 3).

Для ориентации инструмента в пространстве и определения его геометрии установлено понятие координатных плоскостей. Такими плоскостями являются основная плоскость и плоскость резания. Основная плоскость- это координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания (рис. 4). Плоскость резания - это координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости.

Рис. 4. Геометрические параметры проходного токарного резца

Геометрию резца рекомендуется рассматривать в главной и вспомогательной секущих плоскостях.

Главная секущая плоскость -этоплоскость перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость -это плоскость перпендикулярная проекции вспомогательной режущей кромки на

основную плоскость.

В главной секущей плоскости рассматриваются (см. рис. 4):

-главный передний угол -это угол между передней поверхностью лезвия инструмента и основной плоскостью;

-главный задний угол -это угол между главной задней поверхностью лезвия инструмента и плоскостью резания;

-угол заострения -это угол между передней и главной

задней поверхностями;

-угол резания -это угол между передней поверхностью лезвия инструмента и плоскостью резания.

, т.е. если , ,

если , то .

В вспомогательной секущей плоскости рассматриваются:

- вспомогательный передний угол -это угол между передней поверхностью лезвия инструмента и основной плоскостью;

- вспомогательный задний угол -это угол между вспомогательной задней поверхностью лезвия инструмента и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

Геометрия резца, кроме того, определяется главным и вспомогательным углами в плане, углом при вершине резца, а также углами наклона главной и вспомогательной режущих кромок (см. рис. 4).

Главный угол в плане –это угол между плоскостью резания и рабочей плоскостью. Рабочая плоскость - плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи. Вспомогательный угол в плане -это угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью. Угол при вершине резца – это угол между проекциями главной и вспомогательной режущих кромок на основную плоскость; .

Угол наклона главной режущей кромки - это угол между

основной плоскостью, проведенной через вершину резца, и главной режущей кромкой инструмента. Угол наклона вспомогательной режущей кромки - это угол между основной плоскостью, проведенной через вершину резца, и вспомогательной режущей кромкой. Углы и принято считать положительными, если вершина резца является наинизшей точкой соответствующей режущей кромки. В противном случае - отрицательными.

megaobuchalka.ru

Изучение конструкции и геометрии токарных резцов

Лабораторная работа

"Изучение конструкции и геометрии токарных резцов"

I . Цель и содержание работы

Изучить конструкции и геометрические параметры резцов, инструментальные материалы. Практически ознакомится с приборами и с методикой измерения основных углов.

II . Типы токарных резцов

Резцыклассифицируются (рис. 1) по виду обработки, по направлению подачи, по конструкции головки, по роду материала рабочей части, по сечению тела резца и другие.

По виду обработки различают резцы:

Проходной – для точения плоских торцовых поверхностей – 3;

Расточные – для точения сквозных и глухих отверстий – 4, 5;

Отрезные – для разрезания заготовок на части и для протачивания кольцевых канавок – 6;

Резьбовые наружные и внутренние – для нарезания резьб – 7, 8;

Галтельные – для точения закруглений – 9;

Фасонные – для обтачивания фасонных поверхностей – 10.

По направлению подачи резцы делятся на правые, работающие с подачей справа на лево, и левые, работающие с подачи слева направо.

По конструкции головки: прямые, отогнутые, оттянутые и изогнутые.

По роду материала рабочей части: из быстрорежущей стали, с пластинами из твердого сплава, с пластинами из кинералокерамики, с кристаллами из алмазов и эльбога.

По сечению тела резца различают прямоугольные, квадратные и круглые.

Такие резцы могут быть цельные (головка и тела сделаны из одного материала), с приваренной встык головки.

Рис. 1 Типы токарных резцов

1-проходной прямой, 2-проходной отогнутый, 2а-проходной упорный, 3-подрезной,

4-расточной для сквозных отверстий, 5-расточной для глухих отверстий, 6-отрезной,

7-резбовой наружный, 8-резбовой внутренний, 9-галтельный, 10-фасонный.

III . Геометрия токарных резцов

Токарный резец состоит из тела (стержень), служащего для закрепления резца в резцедержателе и головки (рабочей части), предназначенной для осуществления процесса резания. На головке резца различают (рис. 2) – переднюю 1, главную заднюю 2, вспомогательную заднюю 3, опорную 4 и боковые поверхности 5 (ГОСТ 25762–83).

Пересечения передней и главной задней поверхностей образует главную режущую кромку 6, пересечение передней и вспомогательную режущую кромку 7, место сопряжения главной и вспомогательной режущих кромок образует вершину резца 8.

mirznanii.com

Геометрия токарного проходного резца

Поиск Лекций

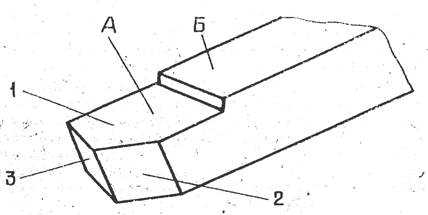

Проходной токарный резец (рис. 10) состоит из стержня А и режущей части Б. Режущая часть называется головкой резца, а стержень – телом, или державкой. Головка резца образована тремя поверхностями, которые пересекаясь образуют режущие кромки.

Рис. 10. Элементы токарного резца:

А- стержень, Б – головка резца, 1 – передняя поверхность, 2 – главная задняя поверхность, 3 – вспомогательная задняя поверхность.

Передняя поверхность 1 – это поверхность, на которую сходит стружка в процессе резания. Главная задняя поверхность 2 – это поверхность головки резца, которая обращена к поверхности резания на детали. Вспомогательная задняя поверхность 3 – это поверхность, обращенная к обработанной поверхности заготовки.

На головке резца различают две режущие кромки. Главная режущая кромка образована пересечением передней поверхности с главной задней. Вспомогательная режущая кромка образована пересечением передней поверхности с вспомогательной задней. Вершина резца представляет собой точку пересечения двух режущих кромок.

Режущая способность резца, его стойкость определяются как взаимным расположением поверхностей и кромок резца, так и их расположением относительно обрабатываемой детали. Положение поверхностей головки резца и режущих кромок определяется соответствующими углами. Для определения углов резца используют условные координатные плоскости: основную плоскость, плоскость резания и главную секущую плоскость.

Основная плоскость – это плоскость, параллельная направлениям продольной и поперечной подач (на рис. 6 основная плоскость совпадает с плоскостью чертежа).

Плоскость резания – это плоскость, которая проходит через главную режущую кромку резца касательно к поверхности резания.

Главная секущая плоскость А-А – это плоскость, пересекающая головку резца перпендикулярно к проекции главной режущей кромки на основную плоскость.

Все три координатные плоскости взаимно перпендикулярны. В основной плоскости измеряют углы, характеризующие положение режущих кромок резца, которые называются углами в плане. В главной секущей плоскости измеряют углы, характеризующие положение передней и задней поверхностей резца (углы главного сечения).

Таким образом, различают две группы углов: углы в плане, то есть углы на виде сверху, и углы главного сечения.

К первой группе углов относятся главный угол в плане , вспомогательный угол в плане 1 и угол при вершине резца (см. рис. 6).

Главный угол в плане характеризует положение главной режущей кромки и определяется как угол между проекцией этой кромки на основную плоскость и направлением подачи.

Рис. 11. Геометрия токарного резца

Вспомогательный угол в плане 1 характеризует положение вспомогательной режущей кромки и определяется как угол между проекцией этой кромки на основную плоскость и направлением, обратным направлению подачи.

Угол при вершине резца - это угол между главной и вспомогательной кромками. Чем больше угол, тем меньше шероховатость обработанной поверхности, лучше условия отвода тепла от зоны резания, однако выше усилие резания, воздействующее на заготовку и резец. В связи с эти углы , и 1 выбираются оптимальными в зависимости от условий обработки детали, обрабатываемого материала и т.п. Углы в плане связаны между собой зависимостью + .

К второй группе углов главного сечения относятся передний угол , задний угол , угол заострения и угол резания .

Передний угол характеризует положение передней поверхности резца и определяется в главном сечении как угол между следом передней поверхности и следом основной плоскости. С увеличением переднего угла облегчается врезание резца в металл, снижается усилие резания. Однако увеличение переднего угла понижает прочность главной режущей кромки резца, увеличивает износ вследствие выкрашивания, ухудшает условия теплоотвода от зоны резания. Поэтому величина переднего угла выбирается в зависимости от обрабатываемого материала и материала режущей части резца и находится в основном в пределах от 5 до . В некоторых случаях, например, при обработке высокопрочных материалов или при обработке с повышенными скоростями резания передний угол выбирают отрицательным до , что позволяет улучшить теплоотвод от зоны резания и повысить прочность резца.

Задний угол характеризует положение главной задней поверхности и следом плоскости резания. Задний угол снижает трение между главной задней поверхностью резца и поверхностью резания заготовки. Чем больше этот угол, тем меньше трение, однако падает прочность резца и ухудшается теплоотвод. Поэтому в зависимости от величины подачи и механических свойств обрабатываемого материала задний угол выбирают в пределах от 6 до .

Угол заострения характеризует взаимное положение передней и задней поверхности резца и определяется в главном сечении как угол между следами этих поверхностей.

Угол резания - это угол между следами передней поверхности и плоскости резания. Между углами главного сечения справедливы следующие зависимости:

poisk-ru.ru