Что такое горячее и холодное изостатическое прессование. Горячее прессование изостатическое

Горячее изостатическое прессование - Большая Энциклопедия Нефти и Газа, статья, страница 1

Горячее изостатическое прессование

Cтраница 1

Горячее изостатическое прессование может быть также использовано для повышения плотности изделий, спеченных в обычных условиях. [1]

При горячем изостатическом прессовании получили распространение схемы процесса, при которых в камеру газостата помещают холодную заготовку, ее нагрев производят с одновременным повышением давления прессования. При быстром гювышений давления возможно появление волны уплотнения; распространяющейся от стенок капсулы; внутрь заготовки. Теоретическое исследование этого явления имеет практическое значение. Ниже изложены метод и результаты численного расчета процесса изостатйческого прессования порошков никелевого сплава в стальных капсулах. [2]

При горячем изостатическом прессовании порошок, предварительно уплотненный холодным прессованием, в герметичном металлическом контейнере соответствующей геометрии помещают в камеру пресса и подвергают одновременно нагреву и обжатию под высоким давлением. [3]

Исследованы три промышленных метода выплавки и горячее изостатическое прессование сплава Inconel X750 на материале одного состава. [5]

Одним из вариантов процесса высокотемпературного компактирова-ния является горячее изостатическое прессование ( ГИП), которое предусматривает использование при спекании внешнего давления, в этом случае пористость изделия незначительна. ГИП применяют для изготовления деталей из низкоуглеродистых, жаропрочных, нержавеющих и инструментальных сталей. [6]

Карбонизация под давлением проводится в специальных установках для горячего изостатического прессования ( типа газостатов), где давление создается инертной газовой средой, или в обогреваемых пресс-формах. Влияние давления положительно не только на стадии карбонизации, но и при более высоких температурах. Благодаря появлению пластичности углеродного материала при температурах свыше 1673 - 1873 К облегчается его уплотнение и графитация. В этом и заключается преимущество данного метода, позволяющего в принципе изготавливать деталь за один цикл. [7]

Перспективным методом получения плотных заготовок из КК является метод горячего изостатического прессования. Предварительно отформованный полуфабрикат помещают в высокотемпературную оболочку-контейнер ( например, из стали или тугоплавкого стекла типа пирекс), вакуумируют, заваривают и подвергают горячему прессованию посредством давления инертного газа или в некоторых случаях - легкоплавких стекол и даже сыпучих средств. Оболочка должна быть газонепроницаемой. [8]

Для придания системе Si3N4 - 5 % Y2O3 высокой плотности используют горячее изостатическое прессование. Перспективным для SiC ( см. ниже) и для Si3N4 является сочетание холодного изостатического прессования, спекания и горячего изостатического прессования без капсулирования. Правда, высокотемпературное спекание препятствует управлению микроструктурой. Есть сведения о горячем изостатическом прессовании керамических материалов в стеклянных капсулах. [9]

В Англии разработан новый метод производства изделий из твердых сплавов и высоколегированных сталей - горячее изостатическое прессование. Холодное изостатическое прессование используется для формования изделий, которые вследствие сложности конфигурации нельзя получить обычными методами прессования. Порошок засыпают в контейнер ( форму), выполненный из материала, легко поддающегося сжатию, и имеющий конфигурацию, соответствующую конфигурации готового изделия. После вакуумирования и герметизации контейнер помещает в камеру пресса и подвергают всестороннему равномерному обжатию под высоким давлением. Средой, передающей давление, служит масло или водно-масляная эмульсия. [10]

Термически дегазированные в вакууме гранулы, помещенные в стальные капсулы, компактируются либо методами горячего изостатического прессования ( ГИП) в газостатах или гидростатах, либо горячей изоста-тической штамповкой ( ГИШ), либо экструзией. [11]

ВИП в холодном тигле и последующие переплавы ( ВДП, 1), либо горячим изостатическим прессованием ( ГИП) порошков. [12]

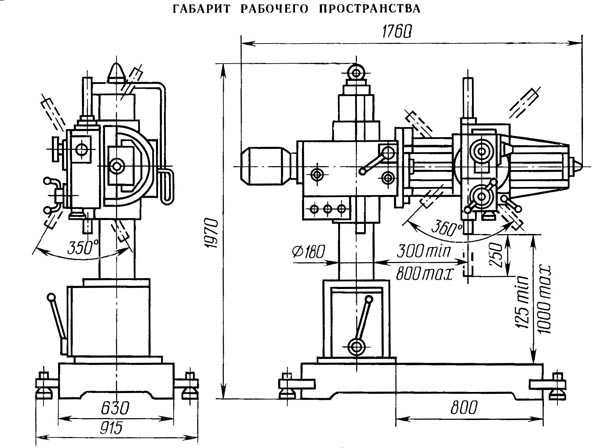

Для диффузионной сварки керамических материалов используют универсальные и специализированные сварочные установки, а также различное оборудование для горячего и изостатического прессования. Установка СДВУ-50 / 006 предназначена для диффузионной сварки изделий любой формы размером 200 х 250 х 400 мм из различных металлических и неметаллических материалов. На установке предусмотрено применение индукционного, радиационного и контактного способов нагрева соединяемых деталей. [14]

Минер и Гайда [25] показали, что при высоких деформациях усталостные свойства при малоцикловых испытаниях сплавов Rene 95, приготовленных горячим изостатическим прессованием, экструзией ковкой и литьем деформацией, мало отличаются друг от друга. В то же время при деформациях менее 1 % долговечность порошковых сплавов Rene 95 при малоцикловой усталости выше, чем литого и деформированного сплава, что объясняется более мелкозернистой структурой порошковых сплавов. Благоприятное влияние ковки обусловлено двумя причинами: во-первых, в процессе обработки происходит более равномерное распределение дефектов по объему материала, а также возможно уменьшение их размеров и, во-вторых, происходит дальнейшее измельчение зерна. При соответствующем выборе режима термомеханической обработки можно значительно снизить или вообще исключить вредное влияние дефектов типа первичных порошковых границ. Это хорошо видно из результатов анализа разрушения при малоцикловой усталости, представленных в табл. 17.8, которые свидетельствуют о снижении среднего размера дефектов и отсутствии дефектов типа ППГ после термомеханической обработки материала. В этом случае долговечность порошкового материала при малоцикловой усталости определяется наличием в нем небольших керамических включений. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Изостатическое прессование: горячее и холодное

Благодаря глубокому изучению естественных физических процессов, развитию технологий и промышленному скачку в ХХ веке появилась новая технология обработки материалов под давлением. Она получила название изостатическое прессование и заключается в барометрическом обрабатывании предметов, размещенных в сжатом газе или жидкости.

Изостатическое прессование – это технологическая операция материала путем равномерного сжатия. Основным направлением применения является получение заготовки или детали из порошкового сырья для последующей обработки с помощью давления. Метод используется также для устранения пор в заготовке (литой, кованной, прессованной).

Исходя из рабочей температуры процедура разделяется на:

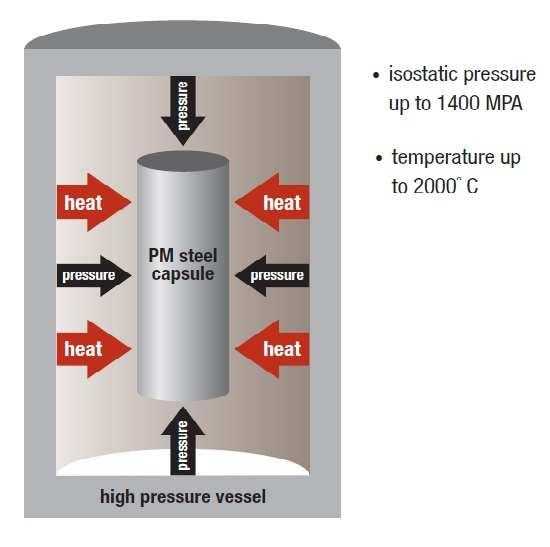

- Горячее (HIP) – процедура заключается в одновременном нагревании и формировании заготовки из порошка (металлического или керамического). На порошок оказывается равное во всех направлениях давление при повышенной температуре, что вызывает пластическую деформацию и запекание.

- Холодное (CIP) – давление приложено к исходному материалу, имеющему температуру окружающей среды.

Среда, которая передает давление, также определяет тип действия и может быть гидростатическим или газостатическим.

Основными характеризующими процесс свойствами является температурный режим, давление и продолжительность воздействия. Каждое из них подбирается в соответствии с поставленными задачами, что позволяет добиться в изделии максимальной плотности.

Суть процесса

Технология обработки входит в число наиболее прогрессирующих и востребованных на современном рынке. Это легко объясняется тем, что метод прессования имеет неоспоримые преимущества в сравнении с уже действующими длительное время способами обработки изделий с помощью давления и температуры. Кроме этого ускоренные темпы развития оборудования для обработки давлением также способствуют активному внедрению технологии.

Заготовка помещается в оболочку, которая принимает необходимую эластичность при воздействии высокой температуры, например, стекло или металл. Заготовка испытывает рабочее давление через промежуточную среду (чаще всего газ). Печь помещается в так называемый газостат, который представляет собой оболочку повышенной прочности, выдерживающую во время спекания давление газовой среды до 200 МПа. В этом и заключаются проблемы технического характера. В процессе повышения температур увеличивается и степень теплопроводности газовой среды. При этом степень прочности материала, из которого выполнен корпус снижается.

Горячее изостатическое прессование используется при производстве особо плотных деталей со сложной конфигурацией (к примеру, керамическая турбина).

Изостатическое прессование характеризуется высокими физико-механическими характеристиками обработанных изделий:

- Равномерная, хорошо регулируемая плотность, характеристики структуры, химического состава, текстуры.

- Получение готовой продукции любой по сложности формы.

- Необходимость чистовой обработки практически отсутствует либо присутствует, но минимальная.

- Происходит почти 100% сжатие и уплотнение исходного сырья.

- Незначительная потеря исходного материала. Это свойство чрезвычайно важно во время обрабатывания дорогой или опасной основы.

- Создание сложных конструкций, включая изделия с внутренними полостями из разнородных элементов.

Достоинства горячего изостатического прессования

Современная технология позволяет достичь ряда уникальных характеристик, позволяющих разрешать разные технические задачи:

- В конечном продукте (металл или керамика) сохраняется мелкозернистая кристаллическая структура, определяющая механические свойства после выдавливания.

- Достигается повышенная скорость охлаждения обработанной детали, что позволяет производить закалку, достигаемой высокой теплопроводностью газа.

- Исключается возникновение неоднородности, которая характерна отливкам при обыкновенном литье из-за продолжительного времени остывания и диффундированием слоев.

- Исключается усадка и развитие трещин во внутренней структуре, возникающих при остывании металлов.

- Отсутствует пористость, существенно ухудшающая качество механической обработки, повышается износостойкость, снижается степень трения при эксплуатации элементов.

- Металл может получить свойства, которые раньше могли быть переданы лишь при деформационных воздействиях.

- Улучшается сопротивление газовому давлению в точках сварных соединений и исключение зон, подверженных коррозии.

- Удаляются микротрещины, характерных для восстановительных операций.

Благодаря горячему изостатическому прессованию подвергаются оптимизации различные привычные технологические процедуры, могут производится изделия, которые не способны быть изготовлены иными методами. Поэтому горячее изостатическое прессование – один из наиболее перспективных направлений в обработке металлов, порошков и керамики.

Изостатическое прессование порошков или керамики – идеальная технология при необходимости уплотнения пористой структуры материала. Черты универсальности ГИП характеризуются термодинамическими процессами, протекающими при уплотнении. Приложенное для сжатия объемное давление и развитие самопроизвольных процессов повышают плотность материала путем ликвидации пор. Но необходимо обратить внимание на то, что при помощи данной технологии исключаются поры и трещины лишь закрытого вакуумного типа.

Технологическая пористость заваривается за счет пластической деформации и диффузии. Чтобы механизмы уплотнения пошли в ход материал нагревается до необходимой температуры и выдерживается определенное время.

Неоспоримый факт, что в процессе прессовки происходят не только необходимые процессы, но и иные изменения структуры, подвергающихся контролю. Так, одним из дефектов в слоистой аддитивной структуре является увеличения зерен. Результат трудно устраним доступными способами термообработки. Объемный рост зерновой структуры при проведении горячего изостатического прессования особо неблагоприятен для металлосплавов, которые склонны к увеличению хрупкости, к примеру, на основе никеля и алюминия.

Подробно о технологии можно узнать и следующего видео:

oxmetall.ru

Горячее изостатическое прессование металлических порошков

Авторы: ООО «Гранком» С. В. Агеев, В. Л. Гиршов

РЕФЕРАТ

Приведены примеры порошковых изделий из высоколегированных сталей и сплавов, изготовленных с применением технологии ГИП, и обладающих преимуществами по отношению к стандартным аналогам. Сделан вывод об эффективности и перспективах технологии ГИП для производства массивных порошковых изделий. Представлена информация о развитии работ с применением ГИП.

Горячее изостатическое прессование (ГИП) металлических порошков – сложный технологический процесс, включающий следующие основные операции: проектирование и изготовление капсул; засыпку порошка в капсулы; герметизацию капсул сваркой; изостатическое прессование порошков в капсулах при высоких температурах и давлениях; удаление остатков капсул; финишные операции (механообработка, термическая обработка и др.). Для ГИП чаще всего применяют распыленные порошки сферической формы из разнообразных металлических сплавов.

Капсулы представляют собой тонкостенные оболочки, близкие по форме к прессованным изделиям. Такие изделия могут иметь как простые формы цилиндрического или плоского слитка для последующей ковки, или прокатки, так и сложные формы фасонных деталей, которым не требуется дополнительная деформация. Обычно капсулы изготавливают из хорошо сваривающейся низкоуглеродистой листовой стали.

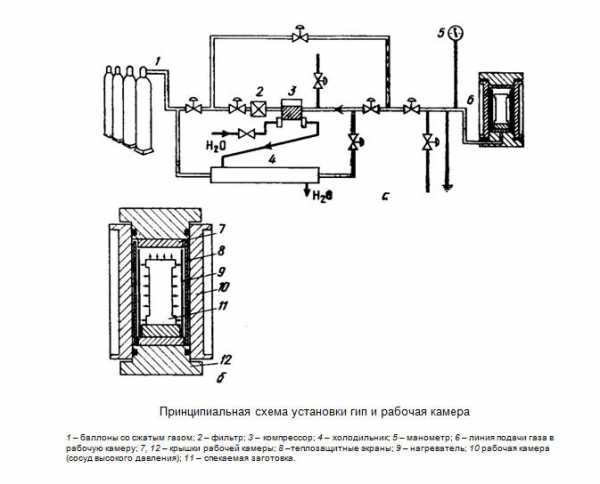

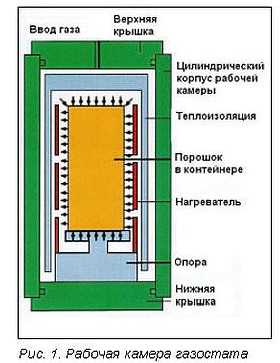

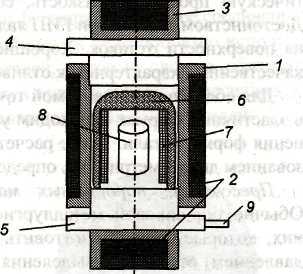

Процесс ГИП протекает в газостатах. Газостат представляет собой сосуд высокого давления с системами подачи и нагрева газа. На рис 1 показана схема рабочей камеры газостата. После загрузки капсулы с порошком рабочая камера газостата закрывается и из нее откачивается воздух.

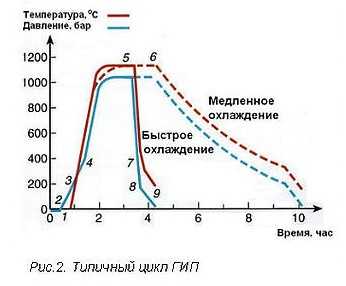

Затем включается нагрев и подача аргона. Высокое давление в камере газостата создается компрессором. После достижения расчетных значений температура и давление поддерживаются на постоянном уровне в течение всего времени выдержки. Затем капсула с порошком охлаждается со снижением давления.

Затем включается нагрев и подача аргона. Высокое давление в камере газостата создается компрессором. После достижения расчетных значений температура и давление поддерживаются на постоянном уровне в течение всего времени выдержки. Затем капсула с порошком охлаждается со снижением давления.

Процесс ГИП порошков происходит при давлении 100-200 МПа и температурах от 900 до 2250°С. Высокое газовое давление действует равномерно во всех направлениях, что обеспечивает 100% плотность и изотропные свойства прессованных материалов. Температура газостатирования, как правило, ниже температуры солидуса обрабатываемого материала примерно на 20%, чтобы предотвратить возможную ликвацию легирующих элементов и образование жидкой фазы. Цикл процесса ГИП для стальных порошков показан на рис.2.

После газостатирования оболочка капсулы обычно удаляется механообработкой. Полученная компактная прессовка может подвергаться дополнительным операциям, например прокатке, термической обработке, финишной механообработке.ГИП сравнительно новый технологический процесс. Первые разработки лабораторного оборудования и технологии были выполнены в США и Швеции в середине прошлого века. Вначале газостаты имели низкую производительность и были опасны в эксплуатации. Поскольку газостат представляет собой сосуд высокого давления, аккумулирующий большой запас энергии, он является взрывоопасным агрегатом.

Для повышения надежности конструкции цилиндр и станину газостата, воспринимающие основные нагрузки, стали упрочнять обмоткой из напряженной высокопрочной стальной ленты. Вероятность взрыва рабочей камеры современного газостата минимальна, поскольку к настоящему времени разработаны достаточно прочные и надежные конструкции газостатов, однако остается реальной взрывоопасность капсул. Дело в том, что при наличии несплошностей в капсуле в нее под высоким давлением проникает газ. При завершении цикла газостатировани, в процессе стравливания газа, давление в цилиндре газостата снижается быстрее, чем в капсуле. Разница давлений в капсуле и газостате может стать настолько значительной, что капсула раздувается, а иногда может и взорваться. Недопустимы даже самые мелкие несплошности в сварных швах капсулы, поскольку проникновение аргона в капсулу (аргон не растворяется в металле) является причиной газовой пористости и брака прессовок. Для предотвращения несплошностей необходим надежный контроль герметичности капсул.

Низкая производительность первых газостатов была связана с малым объемом рабочей камеры и длительностью цикла газостатирования. Для повышения производительности оборудования созданы и работают новые конструкции промышленных газостатов с диаметром рабочей камеры до 2 м и высотой до 4,2 м [1]. На протяжении многих лет ведутся работы по сокращению цикла газостатирования за счет уменьшения продолжительности вспомогательных операций. В частности, разработана система предварительного нагрева капсул перед посадкой их в газостат, а также принудительное охлаждение рабочего газа путем установки в газостат внутреннего теплообменника. Это позволяет сократить время подготовительных и заключительных операций газостатирования. Одним из вариантов "быстрого" ГИП является загрузка в газостат горячей капсулы и впрыск жидкого азота в цилиндр высокого давления. Этим достигается резкий рост газового давления в цилиндре. Значительно сокращается цикл газостатирования и улучшается структура прессованной заготовки, поскольку консолидация порошка протекает за счет пластического течения, а не ползучести. Совершенствование оборудования и технологии позволили значительно снизить стоимость газостатирования. В 1998 г. стоимость обработки в газостате 1 кг порошка составляла 0,9 евро, а в 2014 г – 0,3 евро [1]. Это существенно повысило конкурентные преимущества ГИП по отношению к традиционным металлургическим технологиям.

За рубежом технология ГИП широко применяется в разнообразные отрасли техники. В 1953-1965 годах с применением ГИП создано производство синтетических алмазов, элементов ядерного топлива, изделий из порошков бериллия и спеченных карбидов. Затем ГИП стали применять при производстве порошковых быстрорежущих и штамповых сталей, в форме заготовок для последующей ковки и прокатки, а также при производстве фасонных изделий из жаропрочных никелевых и кобальтовых сплавов. В 1980-е годы развернулись работы по изготовлению способом ГИП заготовок, близких по форме к готовым изделиям, из порошков нержавеющей стали и титана.

В СССР в 1970-е годы были начаты работы по металлургии гранул с использованием технологии ГИП применительно к изготовлению изделий из жаропрочных никелевых сплавов [2]. Примерно в это же время проводились исследования по разработке порошковых инструментальных сталей, которые завершились созданием на заводе «Днепроспецсталь» производства порошковых быстрорежущих сталей. Это производство базируется на шведском оборудовании и технологии ГИП [3].

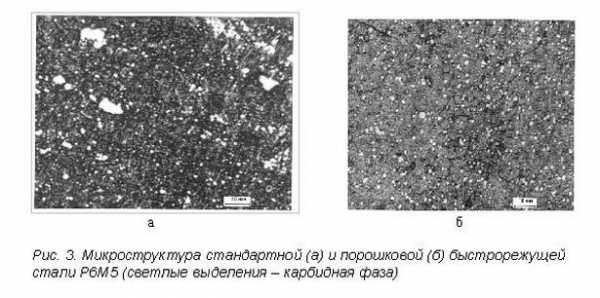

Важно отметить, что микроструктура прессованных изделий из распыленных металлических порошков отличается особо высокой дисперсностью и однородностью, а прессованный материал повышенной прочностью и вязкостью. В качестве примера на рис.3 сопоставляются микроструктуры стандартной и порошковой быстрорежущей стали.

Металлорежущий инструмент из порошковых сталей превосходит по стойкости в 2-6 раз аналоги из стандартных сталей того же химического состава. За рубежом созданы новые марки порошковых быстрорежущих сталей с повышенным содержанием углерода, азота, ванадия и кобальта, которые невозможно изготовить из слитков. Такие стали успешно конкурируют с твердыми сплавами.

Анализ и обобщение достигнутых за рубежом результатов позволяют считать, что ГИП является исключительно эффективным и перспективным технологическим процессом порошковой металлургии для производства массивных изделий из высоколегированных металлических сплавов. Если традиционные процессы порошковой металлургии – одноосное прессование, спекание, ковка позволяют производить порошковые изделия массой до 10 кг, то с применением технологии ГИП можно получать высококачественные изделия массой в 10 т и более.

Надо признать, что наша страна пока отстает в развитии передовых технологий порошковой металлургии, в том числе и технологии ГИП. За последнее время значительно возросла зависимость отечественного машиностроения от импорта высококачественного металлорежущего инструмента. В связи с этим, по инициативе фирмы ООО «Гранком» и Санкт-Петербургского политехнического университета (СПбПУ) разработан проект создания импортозамещающего производства порошковых быстрорежущих сталей и других высоколегированных сплавов на базе промышленной технологии горячего изостатического прессования порошков. Дальнейшее развитие работ в этом направлении во многом зависит от поддержки проекта инструментальными заводами и машиностроительными предприятиями.

Проект ориентирован на имеющийся современный газостатический комплекс ABB-ASEA QIH-345, который имеет следующие технические характеристики:

Горячий изостатический пресс ABB-ASEA QIH-345 является одним из крупнейших газостатов на территории Европы и самым крупным на территории РФ. ООО «Гранком» (Россия, Нижегородская обл., г. Кулебаки, промышленная площадка ОАО «Русполимет») готово выполнить Ваши заказы на разработку и производство порошковых изделий с применением технологии ГИП.

Контактная информация: т. 8-83176-5-06-83, e-mail: [email protected]

Литература:

1. Euro PM 2014, Salzburg. HIP its origins, its status and its future / Olle Grinder. PM Technology AB, Sweden.

2. Белов А. Ф., Аношкин Н. Ф., Ходкин В. И. и др. Металлургия гранул – новый технологический процесс производства материалов. В кн.: Обработка легких и жаропрочных сплавов. М.: Наука, 1976, с.217-236.

3. Осадчий А. Н., Ревякин С. В., Кийко Г. В. и др. Производство порошковой быстрорежущей стали на заводе «Днепроспецсталь». – Сталь, 1981, №11, с 83-84.

heattreatment.ru

Горячее изостатическое прессование - это... Что такое Горячее изостатическое прессование?

Горячее изостатическое прессование Hot isostatic pressing — Горячее изостатическое прессование.(1) Процесс одновременно нагревания и формирования порошковой заготовки, в котором порошок содержится в запечатанной оболочке из гибкой жести или стекла, и таким образом содержащийся порошок подвергается воздействию равного давления во всех направлениях при температуре достаточно высокой, чтобы вызвать пластическую деформацию и спекание. (2) Процесс, который подвергает заготовку (отливка, порошковая поковка и т. д.) воздействию высокой температуры и изостатическому газовому давлению в автоклаве. Наиболее широко используемый газ — аргон. Когда отливка — изостатически горячо спрессована, одновременное приложение высокой температуры и давления устраняет внутренние полости и микропоры благодаря комбинации пластической деформации и диффузии.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

.

- Hot isostatic pressing

- Hot mill

Смотреть что такое "Горячее изостатическое прессование" в других словарях:

Изостатическое прессование — Isostatic pressing Изостатическое прессование. Процесс, применяемый в порошковой металлургии для получения компакта, путем приложения равного во всех направлениях давления к металлическому порошку, содержащемуся в закрытой гибкой матрице. См.… … Словарь металлургических терминов

ИЗОСТАТИЧЕСКОЕ ПРЕССОВАНИЕ — технологич. процесс обработки материалов под действием всестороннего равномерного сжатия. Используется для получения из порошковых материалов деталей или заготовок под последующую обработку давлением (ковку, прессование, прокатку), а также для… … Большой энциклопедический политехнический словарь

Лазерная нанокерамика — Эта статья предлагается к удалению. Пояснение причин и соответствующее обсуждение вы можете найти на странице Википедия:К удалению/17 октября 2012. Пока процесс обсужден … Википедия

Порошковые материалы — материалы, изготовленные методом, порошковой металлургии технологическим процессом, охватывающим производство порошков металлов, сплавов и металлоподобных соединении, а также изделий из них или их смесей неметаллическими порошками. П. м.… … Энциклопедия техники

порошковые материалы — порошковые материалы материалы, изготовленные методом, порошковой металлургии технологическим процессом, охватывающим производство порошков металлов, сплавов и металлоподобных соединений, а также изделий из них или их смесей… … Энциклопедия «Авиация»

порошковые материалы — порошковые материалы материалы, изготовленные методом, порошковой металлургии технологическим процессом, охватывающим производство порошков металлов, сплавов и металлоподобных соединений, а также изделий из них или их смесей… … Энциклопедия «Авиация»

Сосуд — Саn Сосуд. Оболочка из оцинкованного мягкого железа, которая содержит спекаемый металл подготовленный к горячей деформации (горячее изостатическое прессование, горячее выдавливание) для предотвращения неизбежного в таких случаях окисления.… … Словарь металлургических терминов

ГИП — HIP ГИП. Горячее изостатическое прессование. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Hot isostatic pressing — Hot isostatic pressing. См. Горячее изостатическое прессование. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Гаторайзинг-процесс — [gatorizing] технологический процесс получения изделий из жаропрочных сплавов, включающий горячее изостатическое прессование (ГИП) металлического порошка, полученного методами гранульной металлургии (с νкрист = 103 105 К/с, последующей горячей… … Энциклопедический словарь по металлургии

dic.academic.ru

Горячее изостатическое прессование - Технологии

Опираясь на фундаментальные исследования в области физики конденсированных сред, техника высоких давлений и температур пришла к созданию аппаратуры, использующей в качестве рабочей среды сжатый газ, что позволяет проводить баротермическую обработку достаточно крупных объектов при значительных временах экспозиции. Эта методика в настоящее время известна как горячее изостатическое прессование (ГИП или Н1Р).

Одновременно с горячим изостатическим прессованием шло развитие методов баротермической обработки без использования повышенных температур, которые легли в основу холодного изостатического прессования в жидкой среде. Этот вид обработки получил наименование С1Р.

Изостатическое прессование требует сосудов высокого давления (СВД), в которых создают давление сжатого инертного газа или жидкости, приложенное либо непосредственно к обрабатываемому объекту, либо к поверхностям капсулы, наполненной порошком.

Проблемы безопасности были решены созданием установок, в которых радиальные усилия принимаются цельнокованым стальным цилиндром, предварительно напряженным километровой намоткой прочной стальной проволоки, а осевые усилия передаются двумя подвижными крышками на внешнюю раму, которая также находится в предварительно напряженном состоянии, созданном навитой проволокой. Отрицательные предварительные напряжения в СВД, созданные навитой проволокой, рассчитаны так, чтобы наиболее ответственные составляющие прессов (СВД и рама) находились в несколько сжатом состоянии даже в том случае, когда внутри сосуда создают максимальное давление. Благодаря такому техническому решению, прессы обладают уменьшенным весом, высокими характеристиками сопротивления разрушению при циклических нагрузках, и поэтому являются практически безопасными.

Три параметра баротермической обработки – давление, температура и время подбирают так, чтобы объект приобретал в результате этого воздействия полную плотность. В зависимости от целей проведения процесса, давление и температура в современной аппаратуре ГИП могут достигать 200 МПа и 2000оС, соответственно, но для специальных применений разработано оборудование, которое позволяет создавать в рабочем объеме температуры до 3000 оС и давления до 300 МПа.

Горячее изостатическое прессование (ГИП) представляет собой технологический процесс, обычно применяемый для допрессовки спеченных изделий, залечивания дефектов литья и прессования порошка в изделия с окончательной плотностью. Горячее изостатическое прессование (ГИП) является технологическим процессом, при котором прессовка подвергается воздействию инертного газа под большим давлением при высокой температуре.

ГИП позволяет достигать окончательной или почти окончательной формы при изготовлении сложных деталей из металлов, а также из керамических и керамико-металлических материалов. Равенство давления по всем направлениям приводит к изотропности свойств. Приложение высокого давления обеспе-чивает окончательную плотность материала уже при температурах ниже требуемых при обычном спекании. Благодаря этому ГИП, как правило, делает возможным более точное воздействие на микроструктуру материала и позволяет получать детали с непревзойденными эксплуатационными характеристиками. Кроме того, ГИП используется для допрессовки спеченных деталей, для залечивания дефектов в отливках, для диффузионной сварки металлов и для производства композиционных материалов.

Одной из важных особенностей технологии ГИП является значительное снижение температуры, необходимой для спекания (до 10–15%), что является следствием приложенного давления. Это обстоятельство представляет значительный интерес с точки зрения технологии металлов и керамики, так как в этих материалах после проведения баротермической обработки сохраняется мелкозернистая кристаллическая структура, во многом определяющая их механические свойства. Высокий коэффициент теплопроводности газа, который при высоком давлении имеет плотность, близкую к плотности воды, является основным фактором процесса охлаждения. Это приводит к двум преимуществам: к заметному уменьшению времени процесса охлаждения, что сокращает общее время цикла, а также к возможности, в некоторых случаях (например, при обработке турбинных лопаток и медицинских эндопротезов) применения в завершение цикла баротермической обработки ГИП-закалки.

Консолидация металлических порошков является наиболее частым применением ГИП. Причины этого заключаются в том, что традиционные методики литья, в частности, отливка слитков и непрерывное литье, включают достаточно продолжительные этапы охлаждения слитков, во время которых атомы элементов, входящих в состав сплава, диффундируют из наружных областей слитков к внутренним. В результате этого образуются неоднородности, как химического состава, так и микроструктуры слитков, что усложняет дальнейшую обработку металла и снижает физико-механические свойства изделий. Порошковая металлургия позволяет решить эту проблему превращением расплавленного металла в микроскопические слитки при его диспергировании.

В том случае цепь технологических операций по получению материала из порошка включает четыре наименования. Вначале формируют порошок атомизацией расплава в инертной среде. Затем порошок загружают в капсулу на вибростоле для получения максимальной плотности загрузки, после чего воздух из капсулы удаляют и ее запаивают. Далее проводят холодное изостатическое прессование для повышения теплопроводности порошка, которое происходит при увеличении контактных площадей между частицами порошковой массы. На третьей стадии капсулу нагревают до температуры компактирования перед размещением ее в установке ГИП. Загрузка горячей капсулы минимизирует занятость установки ГИП, где осуществляют предварительное компактирование при температуре около 1150 оС и давлении 100 МПа. Так как металл в дальнейшем проходит штамповку и прокатку, на этой стадии нет необходимости добиваться полной плотности, и в этом случае баротермическая обработка требует незначительных временных затрат. Следует отметить, что использование ГИП порошковых

сталей позволяет получать изделия сложной формы с многочисленными внутренними полостями и каналами, а также изделия с габаритными размерами порядка метров с окончательной формой и размерами, незначительно отличающимися от конечных, что позволяет резко снизить металлоемкость заготовок и число последующих операций механической обработки. При этом на крупногабаритных изделиях с использованием техники ГИП удается уменьшить массу заготовок до 60 %.

Заметна также роль ГИП в удалении дефектов литых металлических заготовок. В то время, как консолидация порошков относится к наиболее перспективным направлениям ГИП, улучшение качества металлических отливок является операцией, широко используемой в промышленных масштабах. Улучшение качества отливок методом ГИП связано с удалением внутренних дефектов, таких как пористость, внутренняя усадка и междендритные трещины, которые образуются в процессе затвердевания металла. ГИП устраняет эти дефекты вначале смыканием стенок пустот по механизмам ползучести и пластической деформации, а затем диффузионной сваркой приведенных в контакт поверхностей пор. Таким образом, литье приобретает гомогенную, полностью плотную структуру. В общем, свойства металлического литья после ГИП становятся весьма схожими со свойствами аналогичных объектов, полученных с использованием деформационных технологий.

Очевидно, однако, что баротермическая обработка не удаляет дефекты, сообщающиеся с поверхностью. Для удаления этого типа дефектов требуется капсула, которая служит барьером сжатому газу. Также следует отметить, что диффузионная сварка соприкасающихся стенок бывших пустот невозможна в том случае, когда контакту металл/ металл препятствует, например, оксидная пленка на стенках пор, или остаточный газ в порах, который не может диффундировать в объем материала. В настоящее время удаление дефектов методом ГИП используется в промышленных масштабах для таких материалов, как нержавеющая сталь, титановые и алюминиевые сплавы, а также никелевые и кобальтовые супер-сплавы. Однако ГИП гарантирует улучшение механических свойств и для не столь экзотических материалов. Было показано, что даже обычная углеродистая литая сталь приобретает механические характеристики, аналогичные изделиям, полученным деформированием. Алюминиевое литье после баротермической обработки также повышает пластичность и сопротивление циклическому и термическому разрушению.

Удаление пористости вблизи поверхности отливок существенно улучшает качество механически обработанной поверхности, придает улучшенную износостойкость и понижает трение, улучшает сопротивление газовому давлению в местах сварки, и уменьшает число центров, инициирующих коррозию. По этим причинам значительное число ответственных компонентов двигателей гоночных автомобилей для Формулы 1 (цилиндры, блоки цилиндров, головки цилиндров) обязательно подвергают горячему изостатическому прессованию.

Весьма эффективна методика ГИП при восстановлении вращающихся турбинных лопаток, которые являются наиболее нагруженными деталями газовой турбины из-за высоких температур рабочей среды и механических напряжений. Операции по восстановлению выработавших ресурс лопаток включают сварку, термическую обработку, нанесение покрытий и ГИП. Целью этих мероприятий является удаление пустот и трещин, и возврат механических характеристик лопаток к исходному состоянию. Следует отметить, что ГИП в этом случае удаляет также и микротрещины, появившиеся при восстановительной сварке.

С помощью ГИП получают керамические изделия из таких тугоплавких материалов, как Si3N4, SiC, ТiВ2, В4С, ВN и АlN. Обладая исключительно высокой износостойкостью, химической инертностью, высокой тугоплавкостью, низкой плотностью и значительной твердостью, эти материалы, однако, могут их проявить только в случае отсутствия посторонних включений и негомогенности состава. Среди возможных технологий, ГИП в наиболее полной степени удовлетворяет условиям получения керамических материалов и изделий с близкой к теоретической плотностью, минимальным или полным отсутствием спекающих добавок, и при температурах формирования изделий, заметно пониженных по сравнению с обычными методами.

В существующих технологических схемах ГИП для получения керамических деталей при формировании заготовок используют, в основном, шликерное литье. После удаления пластичной связки пресс-формы покрывают стеклянным порошком и размещают в установке ГИП. По мере повышения температуры стекло размягчается, и образует сплошной слой на поверхности керамической заготовки, препятствующий проникновению сжатого газа в керамическое тело. Компактирование проводят при высоком, до 200 МПа, давлении газа, а температуры спекания (в зависимости от материала), находятся в интервале 1300–1900 оС. В процессе охлаждения стеклянная капсула разрушается, и ее остатки удаляют пескоструйной обработкой.

Многочисленные примеры практической реализации технологической схемы с использованием ГИП включают изготовление керамических нитеводителей и ножей для текстильной промышленности, сопел для десульфуризации, пескоструйных аппаратов и газового дутья, коррозионностойких компонентов для химической промышленности, медицинских протезов, режущего инструмента, шаров для гибридных подшипников, деталей насосов, газовых турбин, дизельных и бензиновых двигателей внутреннего сгорания. ГИП используют и при спекании алмазного инструмента, который в этом случае получают со значительно более высокой химической и структурной однородностью, что определяет превосходство механических характеристик.

Уменьшение разброса механических свойств объектов после ГИП, и свободный выбор в определении формы деталей дает возможности как оптимизации компонентов, полученных с использованием обычных технологий, так и создания деталей, которые не могут быть изготовлены другими, традиционными способами. Благодаря этим преимуществам, области применения горячего изостатического прессования быстро растут, и ожидается, что в течение нескольких лет объемы баротермической обработки будут возрастать на 15–20% ежегодно, в зависимости от области использования.

Горячее изостатическое (газостатическое) прессование (ГИП) (Hot Isostatic Processing) получает широкое применение в производстве деталей ГТД, обеспечивая:

- снижение пористости и устранение усадочных раковин в отливках;

- спекание порошковых материалов;

- реакционное спекание конструкционных керамик;

- диффузионную сварку одноименных и разнородных материалов;

- получение композиционных материалов с керамической и металлической матрицей;

- поверхностное физико-химическое модифицирование и др.

Изостатическое прессование производится в специальных камерах (газостатах) (рис. 3.41) при температурах порядка 0,5 ... 0,8 Тпл и давлении газа 100...200 МПа. Ускоренное горячее изостатическое прессование выполняется при повышенных давлениях (~500...550 МПа). Такая обработка может осуществляться при более низких температурах и за более короткий цикл, чем традиционное ГИП.

|

Рис. 3.41. Конструкция газостата

1 - рабочая камера; 2 - предварительно напряженные обмотки;

3 - ярмо; 4, 5 - верхняя и нижняя пробки соответственно; 6 - теплоизоляция;

7 - нагревательные элементы; 8 - обрабатываемое изделие; 9 - трубопровод подвода газа под высоким давлением

Для реализации столь высоких давлений (2000 атм и более) рабочая камера 1 упрочняется предварительно напряженной намоткой 2. Аналогичная намотка выполнена на ярме 3, обеспечивающем жесткое положение пробок 4 и 5. Внутри камеры 1, в которую устанавливают обрабатываемое изделие 8, имеется печь 7 и система теплоизоляции 6. Подвод газа выполняется через нижнюю пробку 5 по трубопроводу 9.

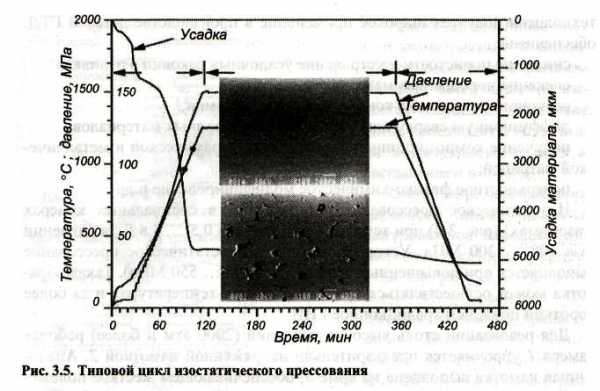

Основными параметрами, определяющими эффективность изостатического прессования, являются температура процесса, давление и вид газовой среды, время обработки. Типовой цикл газостатирования приведен на рис. 3.42.

Рис. 3.42. Типовый цикл изостатического прессования

Далее рассмотрено несколько применений газостатического прессования.

Обработка отливок. Благодаря горячему изостатическому прессованию литых деталей можно уменьшить или устранить пористость, в том числе усадочную пористость, удалить растворенные при затвердевании газы. В литом материале происходят фазовые и структурные изменения. ГИП позволяет улучшить механические свойства материала, включая статическую прочность, вязкость, сопротивление усталости и ползучести. Достоинством технологии ГИП является равномерность действия давления на поверхности отливок. Хорошие результаты получены по повышению качественных характеристик отливок из никелевых и титановых сплавов.

Для обеспечения требуемой точности при изостатическом прессовании в эластичных формах необходим учет величины усадки материала и изменения формы детали. Такие расчеты производятся, в частности, с использованием дилатометрии, т.е. определения объема и плотности материала.

Прессование порошковых материалов в пластичных оболочках. Обычно порошковой металлургией получают материалы и изделия из них, которые сложно изготовить традиционными способами (литьем и давлением) вследствие выделения нежелательных фаз в процессе затвердевания, роста зерен, различий в температурах плавления компонентов, образования трещин и др.

Как и в других случаях, основными параметрами процесса являются температура, давление и время. Например, интерметаллидный порошок TiAl спекают в цилиндры диаметром 25 мм и длиной 40 мм при температуре 1250 °С и давлении 150 МПа в течение 4 часов. Условия для спекания заготовок других размеров могут отличаться.

Спекание заготовок, например, монолитных рабочих колес, осуществляют в процессе горячего изостатического прессования в стеклянной оболочке. Оболочка образуется из стеклянного порошка, в засыпку которого помещают заготовку. При нагреве частицы стекла плавятся и образуют газонепроницаемую оболочку. Технология горячего изостатического прессования в термопластичной оболочке обеспечивает прессование и спекание материала в условиях всестороннего сжатия при повышенных температурах, что дает возможность получать порошковые, гранульные и керамические детали с высокими прочностными характеристиками и достаточно низкой шероховатостью поверхности. Горячим изостатическим прессованием изготовляют лопатки с тонкими (0,3 мм) выходными кромками пера.

На рис. 3.43 показана структура стеллита после изостатического прессования в газостате.

Диффузионная сварка деталей. Диффузионная сварка – это процесс соединения деталей в твердом состоянии при сжатии деталей, когда микропластические деформации составляют не более нескольких процентов. Процесс может быть разделен на две основные стадии. На первой стадии путем сжатия осуществляется начальный контакт поверхностей. Следует отметить, что из-за неровностей фактическая площадь контакта весьма мала. На второй стадии в процессе диффузии, сопровождаемой явлениями ползучести, в зоне контакта поверхностей формируется сварное соединение.

Технологию ГИП для диффузионной сварки целесообразно использовать для тонкостенных деталей и деталей, которые сложно обжимать другими способами. На рис. 3.44 приведен пример сварки венца зубчатого колеса с корпусом, а на рис. 3.45 – зона сварки нержавеющих сталей.

Рис. 3.43. Структура материала после изостатического прессования

в газостате а и исходный порошок стеллита б

| Рис. 3.44. Венец зубчатого колеса с внутренним зацеплением, сваренный с корпусом методом ГИП |

| Рис. 3.45. Зона диффузионной сварки деталей из нержавеющей стали |

Одно из важных перспективных применений газостатирования – это технологии создания соединений лопаток с диском для получения моноколес, например монокристаллических лопаток турбины с диском из порошков или гранул.

Модифицирование поверхности с использованием реакционных газовых сред. На основе ГИП разрабатываются технологии азотирования, нитроцементации и цементации поверхностей. По экспериментальным и теоретическим данным некоторых исследователей, эти технологии при высоких давлениях смесей инертных и реакционных газов позволяют активизировать процесс насыщения поверхности деталей из сталей и титановых сплавов. Кроме того, они обеспечивают равномерность по глубине упрочнения деталей сложной формы и депассивацию поверхностей. Особый интерес представляет использование ГИП для упрочнения азотированием поверхностей деталей из титановых сплавов и интерметаллидных сплавов g-TiAl с целью повышения износостойкости. На поверхности в этом случае формируется композиционный слой, состоящий из соединений TiN и Ti2AlN.

Дополнительная информация по ГИП приведена в прил. 3 (см. стр. 643).

student2.ru

Горячее изостатическое прессование - Большая Энциклопедия Нефти и Газа, статья, страница 3

Горячее изостатическое прессование

Cтраница 3

Для придания системе Si3N4 - 5 % Y2O3 высокой плотности используют горячее изостатическое прессование. Перспективным для SiC ( см. ниже) и для Si3N4 является сочетание холодного изостатического прессования, спекания и горячего изостатического прессования без капсулирования. Правда, высокотемпературное спекание препятствует управлению микроструктурой. Есть сведения о горячем изостатическом прессовании керамических материалов в стеклянных капсулах. [31]

Микроусадочные раковины в отливках - естественное явление, связанное со сжатием сплавов после затвердевания. Идеально, чтобы в отливках, предназначенных для высоконагруженных деталей, микроусадочная раковина была оттеснена к оси отливки; в этом случае ее можно закрыть с помощью горячего изостатического прессования. Осевая усадочная раковина возникает в том случае, когда температура изложницы ниже температуры солидус сплава; в этих условиях фронт кристаллизации движется вовнутрь отливки. [32]

В реальных технологических процессах горячего прессования порошковых материалов температурное поле может быть существенно неоднородным. Например, при горячем изостатическом прессовании получили распространение схемы процесса, при которых нагрев заготовки производят с одновременным повышением давления прессования. При этом возможны эффекты, связанные с быстрым изменением некоторых параметров материала в узком пространственном диапазоне. [33]

Окружная скорость колеса доходит до 600 м / с. Материалом колеса служит титановый сплав, содержащий около 5 % А1 и 2 5 % Mg. Технология изготовления рабочих колес основана на использовании методов порошковой металлургии в комбинации с горячим изостатическим прессованием. [35]

После того как отливка охлаждена, от металла отделяют форму-оболочку и стержни ( механическими или химическими средствами), а сами отливки отделяют от литниковой системы. С этого момента отливку подвергают множеству отделочных операций с промежуточной инспекцией; тем самым изделие приводят в состояние поставки. В зависимости от требований, предъявляемых к данному сплаву или отливке, изделие могут подвергнуть термической обработке или уплотнить путем горячего изостатического прессования. [36]

Одной из положительных характерных особенностей порошковых суперсплавов является их мелкозернистая однородная структура. Обычно размер зерна в современных порошковых суперсплавах соответствует 7 - 12 баллу ASTM. Для иллюстрации на рис. 17.10 представлены типичные микроструктуры литого и деформированного сплава Rene 95 и порошковых сплавов Rene 95, полученных горячим изостатическим прессованием, а также экструзией с изотермической ковкой. [38]

В настоящее время в практике порошковой металлургии используется множество методов изостатического прессования. В зависимости от температуры они разделяются на холодное и горячее изостатическое прессование. Холодное изостатическое прессование ( ХИП) позволяет изготавливать заготовки для спекания высококачественных изделий. Горячее изостатическое прессование ( ГИП) совмещает в себе уплотнение и одновременное спекание порошков, что позволяет получать беспористые изделия с высоким уровнем физико-механических свойств. [39]

Это может достигаться соответствующим выбором режимов горячей штамповки литых заготовок менее прочных сплавов и консолидации порошков более прочных сплавов. Максимальная изотропность свойств и однородность зернистой структуры материала являются необходимыми условиями для повышения долговечности дисков при малоцикловой усталости вследствие снижения до минимума скорости роста трещин в сильнонапряженных дисках. Метод горячего изостатического прессования порошков будет находить все более широкое применение для изготовления дисков и других вращающихся деталей, в которых при работе возникают не слишком высокие механические напряжения вследствие того, что этот метод дешевле горячей штамповки. [40]

Для придания системе Si3N4 - 5 % Y2O3 высокой плотности используют горячее изостатическое прессование. Перспективным для SiC ( см. ниже) и для Si3N4 является сочетание холодного изостатического прессования, спекания и горячего изостатического прессования без капсулирования. Правда, высокотемпературное спекание препятствует управлению микроструктурой. Есть сведения о горячем изостатическом прессовании керамических материалов в стеклянных капсулах. [41]

Значительный интерес представляют сплавы на основе Fe и Ni, содержащие Al, Ti, Cr, V, Мо, Со и W в разных сочетаниях, а также от 5 до 12 ат. Аморфные ленты этих сплавов получают спиннингованием, а затем ленты консолидируют экструзией или горячим изостатическим прессованием. Во время процесса консолидации сплавы полностью кристаллизуются с образованием нанокристаллической структуры. [42]

При изготовлении деталей порошковой технологией используют порошки технического титана, а также некоторых его сплавов. Технологические трудности обусловлены главным образом активным взаимодействием титана при повышенных температурах с примесями внедрения, образующими неметаллические включения, понижающие механические свойства порошковых титановых сплавов. Однако современные технологии, например распыление металла в вакууме, горячее компактирование гранул, горячее изостатическое прессование с последующим вакуумным отжигом, позволяют получить полуфабрикаты и изделия сложной формы высокого качества и 100 % - й плотности. В этом случае порошковые сплавы приближаются по прочности к деформируемым сплавам в отожженном состоянии. [43]

КМ с магниевой матрицей отличаются малой плотностью. В качестве матричных сплавов применяют сплавы МА2 - 1, МА5, МА8 и некоторые другие. При создании КМ с магниевой матрицей применяются углеродное и борное волокна и волокно карбида кремния. Для изготовления данных КМ могут быть использованы технологии пропитки, компрессионного литья и горячего изостатического прессования. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Горячее изостатическое прессование - Большая Энциклопедия Нефти и Газа, статья, страница 2

Горячее изостатическое прессование

Cтраница 2

В работе [48] приведены результаты испытания труб, изготовленных из стали марки AISI 4130 с плакировкой никелевым сплавом 625, полученных методом горячего изостатического прессования. [16]

Скорость охлаждения от температуры гомогенизации способна существенно влиять на храктеристики длительной прочности, особенно в тех случаях, когда термическую обработку проводят после горячего изостатического прессования. Если такое превращение совершилось, термическая обработка после горячего изостатического прессования приводит к заметному снижению длительной пластичности при промежуточных температурах. [17]

Для приготовления композитов использовали широкий круг методов - пропитку арматуры из вольфрамовой проволоки расплавом матрицы, плазменное напыление материала матрицы, совместную экструзию, горячее изостатическое прессование, диффузионную сварку ( W-волокно / матрица-лист) - раздельно и их комбинации. [19]

В заключение укажем, что достижение перечисленных и ряда других технически изощренных результатов оказалось и оказывается возможным благодаря разработке более совершенных процессов синтеза исходных веществ и шихтовых материалов с заданными стехиометрией и гранулометрией ( включая форму и характеристики поверхности частиц шихт), широкому применению и технологии керамики горячего и изостатического прессования, существенному прогрессу в автоматизации процессов выращивания кристаллов, а также резкому улучшению процессов формообразования рабочих элементов, таких, как прецизионная размерная обработка, ионная, электронная и лазерная обработка, литография субмикронного разрешения, специальные приемы текстурировапия, поляризации и монодоменизации и ряд других. [20]

В настоящее время в практике порошковой металлургии используется множество методов изостатического прессования. В зависимости от температуры они разделяются на холодное и горячее изостатическое прессование. Холодное изостатическое прессование ( ХИП) позволяет изготавливать заготовки для спекания высококачественных изделий. Горячее изостатическое прессование ( ГИП) совмещает в себе уплотнение и одновременное спекание порошков, что позволяет получать беспористые изделия с высоким уровнем физико-механических свойств. [22]

Для оценки поведения безопасно повреждаемой конструкции такого генератора проведены исследования характеристик разрушения и механических свойств указанного сплава при низких температурах в зависимости от технологии изготовления и режимов термообработки. Изучено влияние трех промышленных методов выплавки и горячего изостатического прессования, а также двух видов термообработки: закалки и закалки с последующим двухступенчатым старением. [23]

Перспективным способом повышения механических свойств отливок, особенно для деталей небольших размеров и сложной формы, является термоводородная обработка. Хорошие результаты дает совмещение термоводородной обработки с горячим изостатическим прессованием. [24]

Скорость охлаждения от температуры гомогенизации способна существенно влиять на храктеристики длительной прочности, особенно в тех случаях, когда термическую обработку проводят после горячего изостатического прессования. Если такое превращение совершилось, термическая обработка после горячего изостатического прессования приводит к заметному снижению длительной пластичности при промежуточных температурах. [25]

В числе операций второй группы особую роль играют операции получения основной структуры рабочего элемента, в первую очередь термомеханические. К ним относятся: спекание керамики, в том числе горячее и изостатическое прессование; варка стекол и ситаллов; полимеризация и сополимеризация, в том числе регулярных и стохастических композитов. Особо упомянем совокупность методов выращивания монокристаллов и получения эпитаксиальных структур. Самостоятельную и важную роль играют процессы формирования структур элементов диэлектрони-ки методами напыления диэлектрических слоев, ионной имплантации и гетероэпитаксиального выращивания из растворов в расплавах. [26]

Наличие зубчатых границ зерен благотворно влияет на характеристики длительной прочности выше эквикогезивной температуры, поскольку тормозит зернограничное проскальзывание. Эта особенность может действовать в литой структуре, но утрачиваться в результате последующей операции горячего изостатического прессования или термической обработки, если скорость охлаждения не регулируется должным образом. Предварительное условие такого процесса - превышение температуры сольвус у - фазы по отношению к температуре сольвус карбидных выделений. [27]

При производстве КМ с титановой матрицей используются различные технологии, в том числе порошковые. При использовании порошковых технологий необходимо применять компактирование, которое включает холодное прессование и спекание, горячее изостатическое прессование или прямую экструзию порошка. Холодное прессование является самым оптимальным по затратам методом. ГИП отличается более высокой стоимостью, однако обеспечивает значительно меньшую пористость, эффективность данного метода увеличивается по мере увеличения размеров обрабатываемой партии. При производстве таких КМ, как Ti-TiB, Ti - 6A1 - 4V - TiB2, используется метод смешивания порошков. Титановый порошок смешивается с порошком бора или боридов и подвергается консолидации. Перспективным методом является вакуумный дуговой переплав. Частицы TiB формируются как первичные, так и в форме игл эвтектики. Быстрая кристаллизация может быть использована для получения ленты из метастабиль-ного, пересыщенного бором, твердого раствора a - Ti или для получения порошка. Однако следует отметить, что методы, связанные с быстрой кристаллизацией, являются высокозатратными и чрезвычайно трудоемкими, что затрудняет их промышленное применение. Такие методы вторичного формования, как прокатка, штамповка и экструзия, вызывают потерю изотропии, а это может стать причиной проблем при определенном использовании данных КМ. [28]

Основными металлическими примесями в порошковых сплавах обычно являются алюминий и ( в Hf-содержащих сплавах) гафний; кроме того, в материале обычно присутствует некоторое количество циркония, магния и кальция, зависящее от типа используемого огнеупора. Размер дефектов ограничен размером ячеек сита, через которое просеивается порошок, и практически не меняется в процессе горячего изостатического прессования. [29]

Существование немногочисленной, но постоянно расширяющейся группы упорядоченных сплавов, обладающих некоторым запасом пластичности ( Ni3Al В, Co3Ti, Fe3Al и ( Fe Ni) 3V), вызывает все более пристальный интерес к технологии их приготовления. Массивные заготовки из алюминидов могут быть получены консолидацией традиционными методами порошковой металлургии, плазменным распылением с или без горячего изостатического прессования ( ГИП), а также дуговой плавкой и литьем с последующей высокотемпературной экструзией или холодной прокаткой, чередующейся с рекристал-лизационными отжигами. Было доказано, что гранульная технология1 является полезным технологическим процессом, обеспечивающим измельчение зерна и уменьшение сегрегационных эффектов в процессе затвердевания сплава Ni3Al В. [30]

Страницы: 1 2 3 4

www.ngpedia.ru