Как осуществить самостоятельный ремонт сварочного инвертора? K3878 блок питания сварочный аппарат

Ремонт сварочного инвертора ресанта 220 своими руками. K3878 блок питания сварочный аппарат схема

Ремонт сварочного инвертора ресанта 220 своими руками — studvesna73.ru

Сварочный аппарат РЕСАНТА САИ 220, хорошо подойдёт для домашнего использования. Оборудование работает по принципу преобразования электричества частотой 50 Гц в напряжение 400 В, для регулировки используется модуляция. Схема инвертора не очень сложная, конструкция потребляет до 6,5 кВт. Высокое напряжение хода — 80 В, позволяет использовать разные типы электродов.

Особенности

Особенности РЕСАНТА САИ 220:

- Регулировка выходного тока от 15 до 220 А, позволяет нормально работать с материалами разной толщины.

- Отследить состояние прибора поможет световая индикация на передней стороне. Автомат защиты и сетевой выключатель находятся на задней панели.

- Корпус выполнен из металла.

- Охлаждение осуществляется принудительной вентиляцией через отверстие, если его закрыть, аппарат выйдет из строя.

- Защита от перегрева срабатывает автоматически и отображается на передней панели, сразу необходимо проверять кабели на замыкание и не отключать аппарат в течение 5 минут.

- Для начала сварки необходимо поджечь дугу, нередко это сопровождается залипанием электрода, чтобы этого не происходило, аппарат оснащён функцией «Anti Stcik». Которая плавно увеличивает ток на электроде. В дальнейшем напряжение подаётся в штатном режиме.

- Функция «Hot Start», повышает напряжение при запуске, для быстрого получения дуги в самом начале. Это позволяет сократить первоначальную подготовку.

- Инвертор нельзя использовать в помещении с повышенной влажностью и во время дождя.

- Использование электропилы, дрели, болгарки рядом с работающим оборудованием, может перевести к попаданию внутрь металлической пыли и поломке.

- При выходе из строя изоляции на сетевом и сварочном кабелях, работу нужно прекратить, до исправления повреждений.

- Перед первым включением инвертора в новом помещении, его необходимо выдержать 2 часа, это предотвратить появление конденсата.

- Для исключения поражения электрическим током, необходимо подключать к заземлённой розетке.

- Сварочные работы должны проходить в хорошо проветриваемом месте.

- Для защиты от термических ожогов, все работы нужно проводить в головном уборе, защитных перчатках и специальной одежде.

- Защита глаз и лица, обеспечивается маской сварщика.

Схема сварочного инвертора РЕСАНТА САИ 220

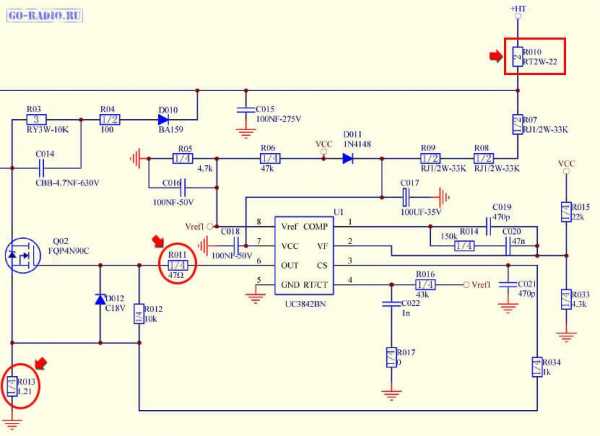

Схема аппарата РЕСАНТА САИ 220, построена на микросхеме UC3842BN. Используются мощные транзисторы FQP4N90C, затвор которых изолирован.

- Напряжение — 220 В.

- Диаметр электрода — 5 мм.

- Напряжение дуги — 80 В.

- Потребляемый ток — 30 А.

- Масса — 5 кг.

- Класс защиты — IP21.

- Сварочный инвертор.

- Плечевой ремень.

- Заземляющие клеммы.

- Держатель электрода.

Неисправности

Основные неисправности, с которыми сталкиваются пользователи, при эксплуатации инвертора РЕСАНТА САИ 220:

- Выход из строя блока питания. перегрев. Нужно сразу обратиться в сервисный центр, особенно если аппарат ещё на гарантии.

- Отсутствие индикации сеть. Проверьте подключение оборудования к сети и положение переключателя «Сеть».

- Оборудование не показывает полную мощность. Проверить поверхность электрода на влажность, если он мокрый, то его нужно заменить. Маленькое напряжение в сети, также может быть причиной выхода из строя.

- Горит индикатор «Перегрев». Раскрутить корпус инвертора РЕСАНТА, проверить на наличие пыли в системе охлаждения. Если не помогло, то нужно обращаться в сервисный центр.

- Отключение вентилятора в системе охлаждения и отсутствие сигнала перегрева.

- При первом включении, индикаторы долго мигают. а при работе с аргоном наблюдается нестабильная дуга.

- Громкий щелчок и инвертор перестаёт работать. Нужно проверить регулируемые накладки и все реле, согласно схеме. Подгоревший конец в проводке, может быть причиной неисправности.

- Пробивает массу при включении. Проверьте провода на повреждения.

- Мигают два светодиода на лицевой стороне, а вентилятор дёргается им в такт. Это свидетельствует о поломке микросхемы отвечающей за работу системы охлаждения. Если при отключении кулера, переключается реле, то его нужно заменить.

- Мигают оба индикатора. срабатывает реле, включается вентилятор, но через 1 секунду инвертор выключается и повторяется процесс. Нужно проверить на схеме сопротивление R43 (12 В, 51 Ом), выходные транзисторы Q31-1, Q32-1, Q31-2, Q32-2 и диод D14.

- Ручка настрой силы тока. со временем разбалтывается и крутится слишком легко.

- Материал, из которого сделан вентилятор слишком слабый и от попадания маленькой веточки лопается на маленькие детали.

- Провод не предназначен для работы при минусовой температуре, трескается оплётка.

Сварочный аппарат РЕСАНТА САИ 220 неплохой выбор для маленькой мастерской или домашнего использования. Всё что надо для работы в аппарате присутствует. Конструктивные недостатки, нивелирует небольшая цена — 9930р.

- Автор: Виталий Данилович Орлов

Восстанавливаем работу сварочного инвертора Ресанта САИ-250ПН

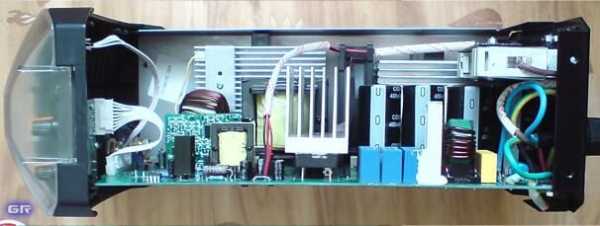

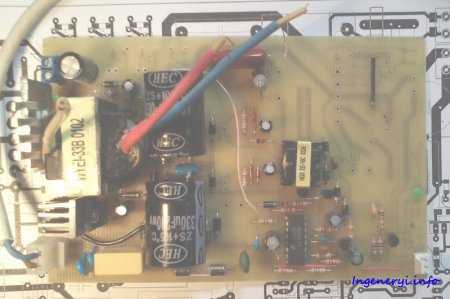

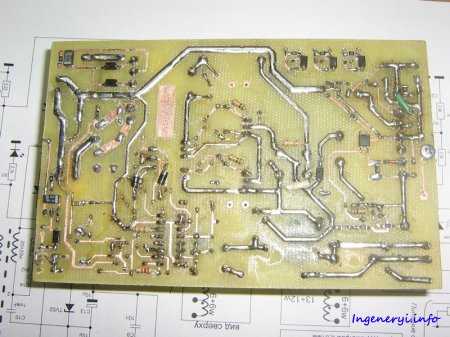

Как-то раз в мои руки попал сварочный инвертор Ресанта САИ 250ПН. Аппарат, без сомнения, внушает уважение. Те, кто знаком с устройством сварочных инверторов. оценят всю мощь по внешнему виду электронной начинки.

Как уже говорилось, начинка сварочного инвертора рассчитана на большую мощность. Это видно по силовой части устройства.

Во входном выпрямителе два мощных диодных моста на радиаторе, четыре электролитических конденсатора в фильтре. Выходной выпрямитель также укомплектован по полной: 6 сдвоенных диодов, массивный дроссель на выходе выпрямителя.

три ( ! ) реле мягкого пуска. Их контакты соединены параллельно, чтобы выдержать большой скачок тока при запуске сварки.

Если сравнить эту Ресанту (Ресанта САИ-250ПН) и TELWIN Force 165. то Ресанта даст ему лихую фору.

Но, даже у этого монстра есть ахиллесова пята.

- Аппарат не включается;

- Охлаждающий кулер не работает;

- Нет индикации на панели управления.

После беглого осмотра выяснилось, что входной выпрямитель (диодные мосты ) оказались исправны, на выходе было около 310 вольт. Стало быть, проблема не в силовой части, а в цепях управления.

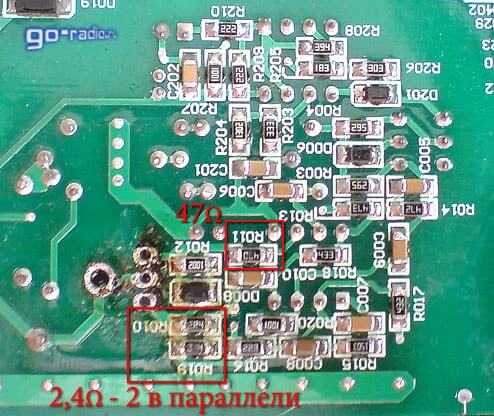

Внешний осмотр выявил три перегоревших SMD-резистора. Один в цепи затвора полевого транзистора 4N90C на 47 Ом (маркировка — 470 ), и два на 2,4 Ом (2R4 ) — включенных параллельно — в цепи истока того же транзистора.

Транзистор 4N90C (FQP4N90C ) управляется микросхемой UC3842BN. Эта микросхема — сердце импульсного блока питания, который запитывает реле плавного пуска и интегральный стабилизатор на +15V. Он в свою очередь питает всю схему, которая и управляет ключевыми транзисторами в инверторе. Вот кусочек схемы Ресанта САИ-250ПН.

Также обнаружилось, что в обрыве ещё и резистор в цепи питания ШИ-контроллера UC3842BN (U1). На схеме он обозначен, как R010 (22 Ом. 2Вт ). На печатной плате имеет позиционное обозначение R041. Предупрежу сразу, что обнаружить обрыв данного резистора при внешнем осмотре довольно трудно. Трещина и характерные подгары могут быть на той стороне резистора, что обращена к плате. Так было в моём случа

xn----7sbeb3bupph.xn--p1ai

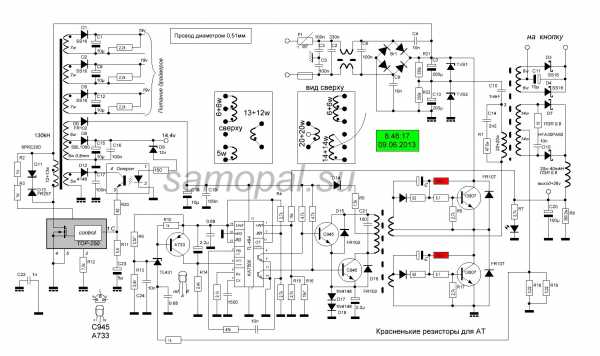

Универсальный блок питания сварочного инвертора » Портал инженера

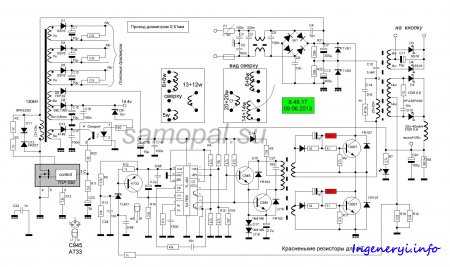

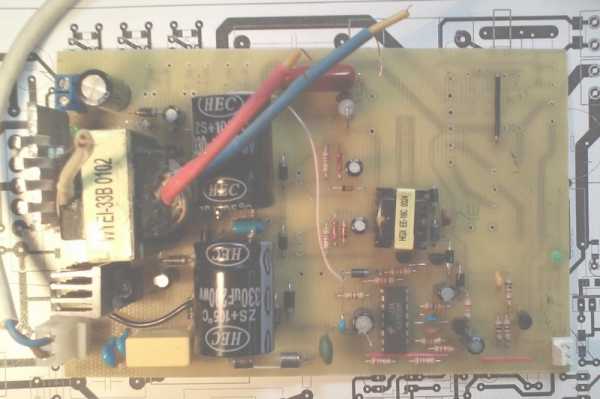

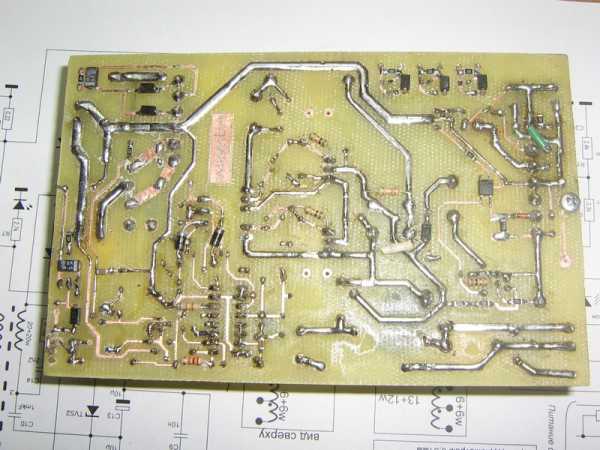

Блок питания не претендует на новизну схемотехники. Разработка проведена с целью сделать БП из доступных деталей. Радиодетали извлечены из компьютерных БП АТХ. В общем из радиохлама.

Серьёзно пришлось отнестись только к подбору и приобретению выпрямительных диодов.БП состоит из двух БП. Один из них обратноход, фактически повторён БП из даташита на микросхему ТОР-250.На выходе БП +14,4 Вольта 2 Ампера для питания основных узлов сварочника и +28 вольт для питания микросхемы TL-494 (KA7500).А так же 3 выходных напряжения по 14,[email protected] для питания драйверов мостовых схем.Второй БП предназначен для питания двигателя подачи проволоки в сварочных полуавтоматах. Он обеспечивает напряжение 27 Вольт при токе 3 Ампера. Без дополнительного охлаждения он способен обеспечить 3 ампера в течении 5 минут. При токе до 2 ампер время работы не ограничено.

Схема.

|

В первом БП применена защита по току из даташита. Это резистор на 3-ей ножке. Я выбрал 7,5 ком, что обеспечивает 2 ампера на выходе. При прогреве защита срабатывает при 2-х амперах. БП начинает "всхлипывать" пытаясь подняться.

В мостовом БП защита настроена на 3 ампера, но при желании, а так же при дополнительном охлаждении может быть перестроена на ток до восьми Ампер. Защита выполнена на управляемом стабилитроне TL431. Фактически TL сравнивает 2 напряжения, и когда напряжение на резисторах R18, R19 станет меньше напряжения на управляющем электроде + Uref микросхема открывает ток базы транзистора A733. Это увеличит напряжение на 4-ом выводе TL-494, увеличит мёртвое время и уменьшит ток БП. Таким образом "короткое" БП держит без "бахов".На втором БП так же намотана дополнительная обмотка для питания "главной кнопки" на держаке 12 вольт.

Так же на плате для удобства смонтирована схема задержки включения реле и ключ управления вентилятором.

Конструкция.

Всё устройство смонтированно на одной печптной плате. Вы не можете скачивать файлы с нашего сервера (топология). Каждый под себя сможет подправить.У меня, например, было ограничение высоты 32мм. Кому-то это не надо, можно будет поставить эл. конденсаторы "манхэттеном", тогда размер в плане можно значительно уменьшить. Силовые трансформаторы, естественно, разбирались подогревом, перематывались, склеивались. Даже изоляцию применил ту же.

Настройка.

Для начала монтируем частично, как показано на фотке.

|

И запускаем только "маленький БП. После этого можно посмотреть, как работает TL-494, в частности настроить частоту импульсов задающего генератора, проверить, правильно-ли подключён промежуточный трансформатор. Его я не перематывал, просто выпаял из АТХ, но перед этим внимательно посмотрел распиновку. После выпайки уже не разберёшся...

Тут главное не насмешить и остаться целеньким. Ещё разик напоминаю о вечных ценностях. А впрочим вот они....

|

слева направо, разделительный трансформатор, ЛАТР и реостат с амперметром.

А вот фотосессия.

|

|  |

Питание драйверов требует тщательной проверки, т.к. эти напряжения не контролируются обратной связью. У меня, в отличии от схемы, намотаны обмотки 3х6 витков. В рехиме ХХ на выходе выпрямителей я получил 3 напряжения по 14/14,2/14,3 вольта. При этом длительность импульса в "прямом ходе" 2мксек, период 18,5 мкСек. Удобно наблюдать на обмотке ОС (5 витков). Далее я нагрузил эти обмотки на резисторы 94 Ома. Напряжение упало до 11,7 вольта. Длительность увеличилась до 2,4 мкСек, значит всё-таки ОС существует, но недостаточная для полной компенсации падения напряжения. Далее нагружаю основной выход резистором 16 Ом, ток около 0,9 Ампера. Напряжение на обмотках драйверов выправилось и достигло 14,7/14,5/14,8 Вольт. Длительность 4 мкСек, период 8 мкСек. Теперь ещё один эксперимент, нагрузим одно плечё на удвоенный ток, т.е. резисторы 94/94/47 Ом. Такая ситуация и будет при питании драйверов мостовых схем. Напряжения на выходе 14,8/14,6/14,6. Это минимум для питания драйверов, поэтому для повторения я поставил на схеме 7 витков, что примерно будет соответствовать 17 вольтам.Ну и для полноты картины такая ситуация. Основной источник нагружен на 0,9 Ампер, источники драйверов не нагружены. Напряжения на их выходах при 6 витках 18,2 Вольта.Вывод, такую схему питания драйверов можно использовать только в случае, если основной источник, охваченый ОС нагружен током не менее 0,5 Ампера. В принципе это условие легко выполняется в реальных схемах, но это надо помнить при конструировании инвертеров с таким БП.

Источник: https://www.samopal.su

Обсудить на форумеingeneryi.info

Сварочный аппарат из блока питания компьютера своими руками

Май 17, 2017

В результате покупки нового компьютера, без дела могут остаться старые блоки питания, которые можно использовать для создания домашней мастерской. Затратив определённые усилия, можно собрать сварочный аппарат из блоков питания компьютеров своими руками. Такое оборудование будет полезно при выполнении непрофессиональных задач по соединению металлов в домашних условиях.

Финансовые вложения не будут ощутимыми, а затраты времени на переделку источника питания вполне себя оправдают появлением в арсенале нового вида оборудования. Мы расскажем о том, как сделать эту работу своими руками.

Необходимые детали и оборудование

Сварочные инверторные аппараты являются сложными электронными устройствами, которые самостоятельно собрать без определённой квалификации и наличия необходимого оборудования не представляется возможным. Поэтому придётся дорогую аппаратуру взять в аренду на время отладки и сборки агрегата. Начинать создавать сварочный аппарат из компьютерного блока питания следует с подбора подходящей и простой электрической схемы, чтобы подборку полупроводниковых и иных компонентов не пересчитывать заново. Инверторные агрегаты небольшой мощности потребляют от сети ток не более 15 А.

Начинать создавать сварочный аппарат из компьютерного блока питания следует с подбора подходящей и простой электрической схемы, чтобы подборку полупроводниковых и иных компонентов не пересчитывать заново. Инверторные агрегаты небольшой мощности потребляют от сети ток не более 15 А.

Сетевой кабель можно сохранить, а вентилятор нужно заменить на более мощный, который обеспечит хорошее охлаждение радиаторов силовых элементов. Кроме того, понадобится следующие инструменты и оборудование:

- фольгированный текстолит для плат или его заменители;

- провода необходимого сечения и длины;

- полупроводниковые элементы, сопротивления и конденсаторы нужного номинала, согласно выбранной схеме;

- трансформатор с подходящими характеристиками, который, возможно, придётся адаптировать к нужным параметрам;

- радиаторы для силовых элементов;

- паяльник с припоем и канифолью или флюсом;

- отвёртки, пассатижи, крепёж, дрель и изолирующий материал;

- мультиметр, осциллограф.

Крайне важно проводить монтаж в строгом соответствии с выбранной схемой с соблюдением полярности и проверкой отсутствия утечек.

Последовательность сборки инвертора

При подготовке к окончательной сборке инвертора необходимо позаботиться о наличии термодатчика, рассчитанного на срабатывание при нагреве от 70 до 75оС. Кроме того, нужно позаботиться о гнёздах для силового кабеля и держателе электродов с проводами сечением от 35 мм2, для эффективной подачи тока сварочной дуги.Затем, подготовив все необходимые элементы, начинаем монтаж в следующей последовательности:

- располагаем вентилятор и охлаждающие радиаторы так, чтобы обеспечить максимально эффективный воздушный поток, осуществляем надёжный крепёж;

- надёжно крепим трансформатор и плату конденсаторов;

- устанавливаем плату схемы управления и сопутствующие детали;

- монтируем устройство антизалипания и горячего старта;

- проверяем на замыкание контакты, через которые питаются компоненты схем;

- осуществляем окончательную распайку и монтаж предохранителей и термоэлементов;

- проводим заключительную настройку с помощью мультиметра и осциллографа, учитывая расчетные параметры;

- выставляем необходимый ток сварки и проводим пробную работу.

Самостоятельный монтаж является весьма ответственной работой, поэтому очень важно соблюдать правила техники безопасности, как при монтаже, так и в процессе проверки собранного инвертора.

Заключение

Собрать инверторный аппарат своими руками из блока питания компьютера можно при использовании дополнительных компонентов, которые можно найти в продаже или использовать бывшие в употреблении детали. При этом нужно убедиться в их работоспособности и в соответствии с номинальным значениям. Опытным людям задача вполне по силам, а при возникновении затруднений лучше обратиться за советом к профессионалам.

electrod.biz

Универсальный блок питания сварочного инвертора

Блок питания не претендует на новизну схемотехники. Разработка проведена с целью сделать БП из доступных деталей. Радиодетали извлечены из компьютерных БП АТХ. В общем из радиохлама.

Блок питания не претендует на новизну схемотехники. Разработка проведена с целью сделать БП из доступных деталей. Радиодетали извлечены из компьютерных БП АТХ. В общем из радиохлама.

Серьёзно пришлось отнестись только к подбору и приобретению выпрямительных диодов.БП состоит из двух БП. Один из них обратноход, фактически повторён БП из даташита на микросхему ТОР-250.На выходе БП +14,4 Вольта 2 Ампера для питания основных узлов сварочника и +28 вольт для питания микросхемы TL-494 (KA7500).А так же 3 выходных напряжения по 14,[email protected] для питания драйверов мостовых схем.Второй БП предназначен для питания двигателя подачи проволоки в сварочных полуавтоматах. Он обеспечивает напряжение 27 Вольт при токе 3 Ампера. Без дополнительного охлаждения он способен обеспечить 3 ампера в течении 5 минут. При токе до 2 ампер время работы не ограничено.

Схема.

В первом БП применена защита по току из даташита. Это резистор на 3-ей ножке. Я выбрал 7,5 ком, что обеспечивает 2 ампера на выходе. При прогреве защита срабатывает при 2-х амперах. БП начинает "всхлипывать" пытаясь подняться.

В мостовом БП защита настроена на 3 ампера, но при желании, а так же при дополнительном охлаждении может быть перестроена на ток до восьми Ампер. Защита выполнена на управляемом стабилитроне TL431. Фактически TL сравнивает 2 напряжения, и когда напряжение на резисторах R18, R19 станет меньше напряжения на управляющем электроде + Uref микросхема открывает ток базы транзистора A733. Это увеличит напряжение на 4-ом выводе TL-494, увеличит мёртвое время и уменьшит ток БП. Таким образом "короткое" БП держит без "бахов".На втором БП так же намотана дополнительная обмотка для питания "главной кнопки" на держаке 12 вольт.

Так же на плате для удобства смонтирована схема задержки включения реле и ключ управления вентилятором.

Конструкция.

Всё устройство смонтированно на одной печптной плате. Топология ПП здесь. Каждый под себя сможет подправить.У меня, например, было ограничение высоты 32мм. Кому-то это не надо, можно будет поставить эл. конденсаторы "манхэттеном", тогда размер в плане можно значительно уменьшить. Силовые трансформаторы, естественно, разбирались подогревом, перематывались, склеивались. Даже изоляцию применил ту же.

Настройка.

Для начала монтируем частично, как показано на фотке.

И запускаем только "маленький БП. После этого можно посмотреть, как работает TL-494, в частности настроить частоту импульсов задающего генератора, проверить, правильно-ли подключён промежуточный трансформатор. Его я не перематывал, просто выпаял из АТХ, но перед этим внимательно посмотрел распиновку. После выпайки уже не разберёшся...

Тут главное не насмешить и остаться целеньким. Ещё разик напоминаю о вечных ценностях. А впрочим вот они....

слева направо, разделительный трансформатор, ЛАТР и реостат с амперметром.

А вот фотосессия.

Питание драйверов требует тщательной проверки, т.к. эти напряжения не контролируются обратной связью. У меня, в отличии от схемы, намотаны обмотки 3х6 витков. В рехиме ХХ на выходе выпрямителей я получил 3 напряжения по 14/14,2/14,3 вольта. При этом длительность импульса в "прямом ходе" 2мксек, период 18,5 мкСек. Удобно наблюдать на обмотке ОС (5 витков). Далее я нагрузил эти обмотки на резисторы 94 Ома. Напряжение упало до 11,7 вольта. Длительность увеличилась до 2,4 мкСек, значит всё-таки ОС существует, но недостаточная для полной компенсации падения напряжения. Далее нагружаю основной выход резистором 16 Ом, ток около 0,9 Ампера. Напряжение на обмотках драйверов выправилось и достигло 14,7/14,5/14,8 Вольт. Длительность 4 мкСек, период 8 мкСек. Теперь ещё один эксперимент, нагрузим одно плечё на удвоенный ток, т.е. резисторы 94/94/47 Ом. Такая ситуация и будет при питании драйверов мостовых схем. Напряжения на выходе 14,8/14,6/14,6. Это минимум для питания драйверов, поэтому для повторения я поставил на схеме 7 витков, что примерно будет соответствовать 17 вольтам.Ну и для полноты картины такая ситуация. Основной источник нагружен на 0,9 Ампер, источники драйверов не нагружены. Напряжения на их выходах при 6 витках 18,2 Вольта.Вывод, такую схему питания драйверов можно использовать только в случае, если основной источник, охваченый ОС нагружен током не менее 0,5 Ампера. В принципе это условие легко выполняется в реальных схемах, но это надо помнить при конструировании инвертеров с таким БП.

Дерзайте господа. Вопросы, как всегда, в форум.

samopal.su

Ремонт сварочного инвертора самостоятельный: блоки и модули

Особенность сварочного инвертора заключается в небольших габаритах, массе. Это достигается за счет применения электронных компонентов. Поэтому ремонт сварочного инвертора самостоятельный подразумевает наличие некоторых знаний в области электроники и умение владеть паяльником. Чтобы осуществить ремонт устройства, нужно иметь представление о его составных частях (блоках), каждый из которых выполняет определенную функцию.

Схема устройства сварочного аппарата.

Конструкция сварочного инвертора

Сварочный инвертор представляет собой электронное устройство, разделенное на модули и «выдающее» постоянный ток, имеющее защиту от КЗ, избыточного выделения тепла. В схему сварочных аппаратов входит преобразователь (частота 100 кГц) и четыре ключа, которые состоят из 4-х полевых транзисторов каждый, закрепленных на теплоотводящих радиаторах. Обмотка трансформатора (сердечник отсутствует) преобразователя выполнена проводом-литцентратом. Смонтированный рядом дроссель подсоединен последовательно по отношению к первичной обмотке трансформатора. В выпрямитель входит 2 или 4 диодные сборки, установленные на алюминиевые радиаторы. Сам выпрямитель, подающий ток на преобразователь, собран из выпрямительного моста, электролитических конденсаторов. Пример принципиальной схемы аппарата на рис.1.

Мягкое включение обеспечивается специальной схемой, в которую входит реле задержки и электромагнитное реле, которое замыкает мощный резистор (сопротивление). Плата управления в себя включает:

Рисунок 1. Принципиальная схема сварочного аппарата.

- блок питания, установленный в виде отдельного модуля;

- плату мягкого включения;

- электролитические конденсаторы преобразователя;

- систему управления преобразователем;

- плату индикации.

Плата управления преобразователем — один из наиболее сложных блоков инверторного аппарата, поэтому схему стоит рассмотреть поподробнее. В нее входят блоки:

- тактовый генератор, выдающий импульсы в 100кГц;

- защита от короткого замыкания (КЗ), регулировка тока, напряжения;

- пара выходных драйверов, имеющие соединение с импульсными трансформаторами, от которых ток идет на ключи, обеспечивая на нужное напряжение для сварки.

Особенности самостоятельного ремонта инвертора

Чтобы произвести самостоятельный ремонт сварочного инвертора, потребуется минимум знаний в сфере электроники, стрелочный ампервольтомметр (авометр или тестер) и осциллограф.

Обычно в инвертор среднего класса входит, помимо корпуса с установленным вентилятором, несколько блоков, ремонт каждого из которых имеет свои особенности.

Восстановление блока входного выпрямителя, модуля ключей

Схема блока входного выпрямителя.

Входной выпрямитель — диодный мост, обладающий высокой мощностью и смонтированный на теплоотводящем алюминиевом радиаторе. Блок-схема достаточно надежна, но проверить смысл есть. Для этого отпаяйте провода от моста, чтобы не вводить себя в заблуждение при обрыве или КЗ, и прозвоните блок, как это делают с отдельными диодами.

Модуль ключей — 4 группы, в каждой из которых 4 транзистора. Каждая группа установлена через изоляционную прокладку на радиатор. Также модуль включает в себя электролитические конденсаторы (обычно 6 штук), входящие в сглаживающий фильтр. Из строя обычно выходят транзисторы: неисправный элемент можно отличить по поврежденному корпусу либо «подгоревшим» выводам. Если внешних признаков не видно, то понадобится тестер. При этом каждый проверяемый транзистор придется выпаивать. Для проверки нужно измерить сопротивление промеж истока, стока. Выводы определить несложно. Если деталь повернуть выводами вниз, а маркировкой к себе, то (смотреть нужно слева направо) последовательность будет такая: затвор, сток, исток. Подключив тестер, убедитесь, что сопротивление высокое (бесконечность на шкале) в одну сторону, и в то же время низкое — в противоположную.

На втором этапе проверки транзисторов необходимо проверить, как они открываются и закрываются. Для этого щуп тестера с минусом подсоедините к истоку, щуп с плюсом — к стоку: на приборе должно быть высокое сопротивление. Затем, оставляя минусовый щуп на месте, плюсовым на пару секунд коснитесь затвора, затем снова присоедините «+» к стоку. В этот момент сопротивление должно резко упасть почти до 0. Это значит, что транзистор открыт. Далее замкните отверткой или пинцетом выводы стока, истока, опять измерьте сопротивление: оно снова должно вырасти до бесконечности (транзистор закрылся).

Проверка платы управления

Наиболее сложный блок в аппарате. Тестирование можно провести без демонтажа (выпаивания) отдельных компонентов. Отключите питание: от входного моста отпаяйте толстый провод (на нем 220В!), идущий от блока управления. В целях безопасности обмотайте оголенный конец провода изолентой. Подключите питание и прислушайтесь: помимо вращения вентилятора, через пару-другую секунд должен последовать негромкий щелчок, свидетельствующий о включении реле. Если щелчка нет, то проверьте поступающее (+15В) питание, которое идет от платы управления: 2 провода — 220В, два других выдают нужные 15В.

Проверка схемы мягкого включения, регулировок

Схема несложна: принцип работы основан на срабатывании электромагнитного реле после открывания транзисторов. Сначала нужно проверить транзисторы по технологии, описанной выше, и конденсаторы с помощью тестера. Далее можно переходить к проверке сигналов, которые управляют ключами. Для этого нужен осциллограф, в котором необходимо поставить развертку на 5 мкс/дел, при аттенюаторе 2 или 5 в/дел. Общий (минусовый) провод прибора соедините с общей токовой дорожкой платы. Далее нужно проверить наличие сигналов на 2-х микросхемах (контакты 1, 7). Если импульсов нет, то проверьте подаваемое на микросхему питание (+15В). Если все в норме, а импульсов нет по-прежнему, то ремонт будет заключаться в замене микросхемы.

Регулировочная схема собрана на микросхеме, где датчик тока, там катушка, присоединенная к выводам 1 и 7 микросхемы. Для проверки работоспособности схемы отпаяйте один конец катушки и подайте на микросхему переменное напряжение (в районе 3В), например, от адаптера для зарядки мобильных телефонов. Присоедините к выводам 1 и 7 осциллограф и взгляните на его экран: должны появиться импульсы прямоугольной формы (частота 50 Гц), при этом трансформаторы будут издавать негромкие звуки (что-то вроде щелканья кузнечиков). Если это так, значит, схема работает.

moyasvarka.ru

Описание и схемы силового и "дежурного" источников питания сварочного полуавтомата | ProElectrika.com

Наш сварочный инвертор полуавтомат содержит два источника питания – силовой, выдающий +300V при токе до 35A, и маломощный, так называемая “дежурка”, с выхода которой снимается +16V при токе до 1A.

Схема электрическая принципиальная блока питанияв формате .spl7

Схема данного блока включает в себя три узла: силовой, моломощный и узел задержки. Располагается над платой “силы”, +300V подается проводами сечением 10кв.мм.

Схема сварочного полуавтомата – силовой источник питания

Состоит из двух мощных диодных сборок KBPC3510, включенных параллельно, резистора R9, ограничивающего зарядный ток конденсаторов в момент включения, и блока конденсаторов общей емкостью 2000mk (4 x 470mk + 220mk) на напряжение 450V. При включении аппарата примерно 4 секунды заряд конденсаторов происходит через сопротивление R9 для уменьшения нагрузки на диодные мосты и конденсаторы. Силовая часть блока питания собрана на отдельной печатной плате. Диодные сборки и реле К1 лежат на плате, соответствующие выводы соединены перемычками 2,5мм.кв.

Схема электрическая принципиальная блока питания в формате .spl7

Скачать печатную плату источника питания в формате .layDatasheet на диодные сборки KBPC3510

Узел задержки зарядки конденсаторов

На транзисторе VT1 собрана задержка включения реле К1. Работает он следующим образом: в момент включения ключ на VT1 закрыт, реле обесточено, и заряд конденсаторов С11..С15 происходит через ограничительный резистор. Через 3-5 сек. конденсатор С1 зарядится до напряжения пробоя стабилитрона Z1, ключ откроется и включит реле К1, своими контактами зашунтирующее ограничительный резистор. Напряжение на схему будет подаваться в рабочем режиме.

Маломощный источник питания платы управления

“Дежурка” собрана на специализированной микросхеме типа TOP224Y. Она обеспечивает питание задающего генератора, схемы управления и вентиляторов охлаждения силовых транзисторов и диодов.Также этот блок можно выполнить по импульсной схеме на UC3844 и транзисторе 6NK60Z

Datasheet на микросхему TOP224Y

Datasheet на малогабаритные сердечники EE

Все статьи по сборке этой сварики:

proelectrika.com

Источники питания для автоматической сварки

POWER WAVE® i400 K2669-1

| ИНТЕЛЛЕКТУАЛЬНАЯ РОБОТИЗИРОВАННАЯ СВАРКА Power Wave® i400 – это один из лучших в отрасли источников питания для роботизированной сварки. Надежный инверторный источник питания с самой высокой номинальной мощностью в своем классе. Высокое качество роботизированной сварки благодаря таким функциям, как Rapid-Arc®, Power Mode™ и TOTAL s2f®, а также библиотеке дополнительных форм волны сварочного тока. Несколько методов подключения к сетевому оборудованию через высокоскоростные цифровые соединения. Гибкая конструкция позволяет использовать источник в сочетании с контроллером SYSTEM R-30iA или в отдельной конфигурации, а также значительно упрощает обслуживание системы. Информация о продукте Power Wave® i400 Файл CAD |

Универсальная конструкция для интеграции Power Wave® с роботизированной системой FANUC R-30iКонтроллер и встроенный блок OP Box.

|

Защита кабельных соединений благодаря притопленной панели Power Wave® i400. |

Простота обслуживания:Power Wave® i400 установлен на снимающейся платформе. |

Быстрая и легкая установка и наладка Power Wave® i400 благодаря продуманной интеграции.

|

POWER WAVE® R350 K3022-1

| КОМПАКТНЫЙ УНИВЕРСАЛЬНЫЙ ИСТОЧНИК ПИТАНИЯ ДЛЯ РОБОТИЗИРОВАННОЙ СВАРКИ Power Wave® R350 со встроенным регулятором скорости подачи проволоки специально предназначен для роботизированной сварки. Имеет быстрый отклик дуги, включает более 65 предустановленных форм волны сварочного тока практически для любых задач и эффективно снижает расходы на сварку. ОСОБЕННОСТИ

Информация об источнике питания для роботизированной сварки Power Wave R350

|

POWER WAVE® AC/DC 1000® SD K2803-1

| ПРОИЗВОДИТЕЛЬНОСТЬ, КАЧЕСТВО И УНИВЕРСАЛЬНОСТЬ Power Wave® AC/DC 1000® SD поддерживает технологию управления формой волны для высококачественной сварки под флюсом. Вы можете выбрать режим сварки на жесткой или падающей вольт-амперной характеристике с заданной частотой и амплитудой тока. ПО позволяет пользователю контролировать производительность наплавки и глубину проплавления и пользоваться переменным или постоянным сварочным током любой полярности. В итоге это позволяет увеличить скорость, качество и стабильность сварки по сварнению с традиционными источниками питания и повысить эффективность одно- и многодуговых процессов. ОСОБЕННОСТИ

Информация о Power Wave® AC/DC 1000® SD |

www.lincolnelectric.com