Как полировать нержавейку: способы и средства для придания выразительного блеска. Химическая полировка нержавейки

Полировка нержавеющей стали – методы и их отличия + видео

Полироль для нержавеющей стали помогает нам обновить поверхность и очень быстро сделать ее блестящей простым механическим способом. Но это не всегда эффективно. Какие методы более действенные и насколько они доступны для бытового применения?

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Полировка различных изделий

Рекомендуем ознакомиться

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще. Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Зеркальная поверхность металла

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее "слабых" участков. Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму.

2 Механические методы – классика, доступная каждому

Это наиболее простой способ добиться зеркально гладкой поверхности. Заключается он в следующем. Высокая скорость вращения полировального материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Механическое полирование материала

Существует два вида полировки – черновая и чистовая. Первая делается более крупнозернистыми материалами и необходима для устранения шероховатости поверхности. В качестве рабочего инструмента выступают специальные пасты или ленты, на которые нанесены абразивные частички. Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых дополнительно входят и поверхностно-активные вещества. Они наносятся только на мягкие круги из эластичного материала, которыми и натирают обрабатываемое изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой. Начинается обработка наиболее крупнозернистым материалом, а затем каждый последующий раз необходимо уменьшать размер абразива вдвое. При этом лучше не устанавливать скорость больше 4500 об/мин. Финишное полирование начинают с участков, где заметны мелкие риски.

Специальная шлифовальная машинка

Однако если речь идет о мелких элементах незамысловатой формы, тогда возможно избежать электрополировки нержавеющей стали и использовать ручной метод. В этом случае специальная паста наносится на кусочек войлока либо иной мягкой ткани, и поверхность натирается круговыми движениями. Также ручного способа не избежать при обработке труднодоступных мест, куда шлифовальная машинка не сможет достать.

3 Химическое полирование – особенности и рецепты

При этом всем обилии плюсов есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности. Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения. Для химполировки нержавеющей стали используются растворы на основе кислот.

Химполировка нержавеющей стали

Состав № 1

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин. При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Во всех рецептах предполагается использование концентрированных кислот.

Состав № 2

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА). Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч. В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

Погружение изделия в раствор

Состав № 3

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

4 Электрохимическая полировка – что изменит присутствие тока?

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Процесс электрохимической полировки

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока. Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Состав № 1

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм2. Делать электрохимическое полирование нужно около пяти минут.

Состав для полирования

Состав № 2

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм2. Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

5 Плазменная полировка – сложно, но эффективно

Есть еще один метод обработки поверхности, основанный на процессах в металле при его погружении в раствор и одновременном воздействии высокого напряжения. В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

Плазменный метод обработки изделий

Сущность плазменной полировки нержавеющих сталей заключается в следующем. Изделие обязательно должно быть положительным анодом. При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм). Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Закипание электролита у поверхности детали

Плазменная полировка удаляет с изделия тончайший слой с повышенным содержанием инородных включений. В результате поверхность имеет зеркальный блеск, обладает высокими адгезионными свойствами. Кроме того, этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Однако чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена. Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования не избежать.

tutmet.ru

Как отполировать нержавейку до зеркала в домашних условиях - методы и советы экспертов - Портал о компьютерах и бытовой технике

Почти в каждом в доме имеются предметы из нержавеющей стали, которые с годами теряют свою привлекательность и тускнеют под воздействием солнечного света, грязи и других факторов. Данный материал активно применяется как для наружной, так и для внутренней отделки. В данной статье мы попытаемся подробно рассказать о том, как отполировать нержавейку.

Что собой представляет бытовая нержавеющая сталь?

Данный материал является сплавом железа с углеродом. В его состав также входят другие специальные элементы, которые могут отличаться в зависимости от качества стали. Чаще всего в нержавейке используется хром, который придает внешнему виду материала блеска.

Изделия из такого материала являются одними из самых прочных и имеют расширенный срок эксплуатации за счет устойчивости к внешним раздражителям. Их особенностью является зеркальная поверхность, которая требует дополнительного ухода.

Содержание хрома в металле обеспечивает появление оксидной пленки, защищающей материал от коррозии. Влажный воздух и многие другие факторы со временем влияют на состояние сплава, из-за чего на нем появляется налет.

Если вы заметили признаки коррозии, необходимо сразу же принять меры в виде полировки металла. В случае если на поверхности изделий появляются царапины, их также нужно ликвидировать, так как через щели в структуру изделия попадает влага, что приведет к коррозии.к меню ↑

Как отполировать нержавейку?

Имеются два варианта действий, которые дадут возможность отполировать изделия из нержавейки.к меню ↑

Вариант №1. Специализированная помощь

Сейчас существует масса компаний, которые оказывают помощь при возникновении проблем с коррозией нержавейки. Если у вас нет достаточного количества времени для того, чтобы избавиться от пятен на изделии самостоятельно, можно обратиться к специалистам.к меню ↑

Вариант №2. Полировка в домашних условиях

Дома также можно провести все необходимые манипуляции для положительного эффекта и восстановления внешнего вида изделия. Для этого также существуют несколько способов. Далее мы рассмотрим, как можно отполировать нержавейку дома.к меню ↑

Процесс полировки

Для полировки нержавейки в домашних условиях, придется потратить достаточно большое количество времени и усилий. В случае успеха они будут полностью оправданы, а вы сможете вернуть былой блеск изделиям.к меню ↑

Первичная обработка

Перед началом работы нужно обязательно тщательно очистить изделие, так как на нем могут быть жир и другие вещества, закупоривающие щели в металле. Для этого можно применить простой гель для мытья посуды:

- Моющее средство нужно предварительно развести с водой для получения мыльного раствора.

- Поверхность металлического изделия протрите, не оставляя до полного высыхания.

- Примените раствор для продолжения протирания.

- Мыльный участок смойте проточной водой.

- Изделие нужно высушить естественным путем для того, чтобы на нем не появились разводы.

Отполировать изделия в домашних условиях помогут некоторые продукты питания, жидкости с химическими веществами и даже инструменты для хозяйства. При их помощи вы сможете полировать нержавейке до зеркала.к меню ↑

Оливковое масло

Данный способ подойдет для использования на изделиях, потерявших яркость. Вам потребуются оливковое масло и мягкая тряпка.

- Масло нужно нанести на чистую ткань.

- После этого размажьте масло по поверхности движениями по кругу, равномерно распределяя его.

- Промасленную ткань нужно плотно прижать и повторить предыдущую процедуру несколько раз.

Полировать таким методом нужно до тех пор, пока вы не почувствуете изменения в структуре изделия.

Будьте внимательны, так как поверхность может потускнеть от масла. Его излишки нужно убрать сразу же по завершению вышеописанной операции. Круговыми движениями при помощи сухой тряпки можно легко смыть остатки масла.к меню ↑

Мука

Отполировать нержавейку посредством муки можно только с условием, что работа будет производиться на плоских поверхностях. В частности, его можно испробовать на кастрюлях и раковинах.

Способ применения:

- Изделие нужно посыпать мукой, покрыв всю поверхность.

- Муку распределите равномерно по металлу.

- Отполируйте нержавейку движениями по кругу при помощи сухой ткани.

- По завершению процесса нужно удалить всю муку с поверхности, используя зубную щетку.

к меню ↑

Мелкая механизация

Отполировать нержавейку до зеркала можно не только в специальных компаниях или на заводе, но и дома. Для этого будет достаточно малой механизации.

Данный метод подойдет для того, чтобы придать изделиям привлекательный и презентабельный внешний вид после удаления изъянов.

Для полировки нержавейки придется использовать следующее:

- «болгарка», или угловая шлифовальная машина;

- фетровые или войлочные круги;

- камень или наждачная бумага;

- полирующее средство;

- круги для шлифовки с различной зернистостью.

к меню ↑

Этапы полировки

Полировка изделий проходит в несколько этапов. Изначально нужно удалить весь лишний металл на швах. Для этого отлично подойдет угловая шлифовальная машина. Для нее придется приобрести круг на фибровой основе. Его зернистость не должна превышать P60.

Если поверхность необходимого изделия гладкая, данный промежуточный этап можно игнорировать.Далее нужно прошлифовать металл с другим кругом, зернистость которого составляет Р120. Это позволит избавиться от полос, появившихся после работы с другим зерном.

Размер абразива нужно каждый раз уменьшать, что даст возможность делать поверхность более гладкой.

Если у вас нет нужного круга, его можно легко сделать самостоятельно. Для этого вам понадобятся войлочный или фетровый круг, на который нужно нанести столярный клей. Также можно просто потереть друг об друга наждачную бумагу и камень.

После проведения работ нужно удалить все следу шлифовки.

Возьмите средство для полировки и нанесите его на поверхность.

Далее вам нужно провести шлифовку материала или изделия уже с использованием пасты. Убирать риски нужно последовательно. Если со временем поверхность не становится более гладкой, обороты «болгарки» можно постепенно увеличить. Не стоит злоупотреблять скоростью, так как это может привести к перегреву металла и появлению на нем пятен.к меню ↑

Механическая полировка вручную

Из-за наличия на большей части изделий различных неровностей часто приходится полировать их вручную. Вам придется запастись терпением, так как полировка нержавейки до зеркала описанным ниже методом может занять большое количество времени. В процессе работы вам понадобятся:

- абразивная паста;

- мягкий войлок.

Этапы полировки

- На войлок нужно нанести пасту.

- Полируйте изделие до блеска, тщательно обрабатывая наиболее проблемные места.

Для того чтобы защитить себя от негативного воздействия веществ, которые входят в состав пасты, применяйте маску для лица и перчатки.к меню ↑

Химический метод полировки нержавеющей стали

Данный метод отлично подойдет для работы с небольшими деталями, которые сложно отполировать вручную. Способ не требует усилий и физического труда. Существует несколько методов приготовления химической жидкости для полировки изделий в домашних условиях.к меню ↑

Вариант №1

Раствор нужно приготовить с максимально точной дозировкой:

- Серная кислота – 230 миллилитров.

- Соляная кислота – 70 миллилитров.

- Азотная кислота – 40 миллилитров.

В 1 литр раствора нужно добавить 6 граммов черного красителя на кислотной основе, 6 граммов хлористого натрия, 10 граммов столярного клея.

Важно придерживаться температуры жидкости от 65 до 70 градусов.

Нержавейка должна пролежать в составе до 30 минут в зависимости от степени загрязнения.к меню ↑

Вариант №2

Данный раствор также нужно приготовить с соблюдением пропорций в общему объему:

- Метилоранж – 1,5 процента.

- Азотная кислота – 4-5 процента.

- Соляная кислота – 3-4 процента.

- Ортофосфорная кислота – 20-30 процентов.

Деталь в растворе нужно продержать до 10 минут в зависимости от степени загрязнения при температуре от 18 до 25 градусов.к меню ↑

Вариант №3

Раствор делается по рецепту на один литр объема готовой жидкости:

- Соляная кислота – 660 граммов.

- Серная кислота – 230 граммов.

- Кислотный оранжевый краситель – 25 граммов.

Раствор нужно довести до температуры в 70-75 градусов и держать в нем изделия из нержавейки примерно 3 минуты.

Все вышеперечисленные компоненты вступают в агрессивную реакцию при попадании на тело человека. Обеспечьте полную защиту органов дыхания, лица, рук и глаз.

Этапы полировки

- Деталь, которая была предварительно очищена от загрязнения, нужно погрузить в раствор, состоящий из реагентов и чистой дистиллированной воды.

- Раствор нужно постоянно перемешивать, что обеспечит полную химическую реакцию.

- По истечению указанного в каждом варианте времени изделие необходимо достать и смыть с него все реактива. После этого рекомендуется протереть предмет полиролем, нанесенным на салфетку.

- Под воздействием реактивов, которые останутся в порах на поверхности, шероховатости на нержавейке полностью исчезнут.

Перед началом работы нужно узнать марку металла, так как от нее может зависеть его состав. Согласно ей стоит подбирать реактивы и определять их концентрацию в растворе.к меню ↑

Уход за нержавеющей сталью

Сталь после полировки смотрится красиво и эффектно. Для того чтобы она сохранила визуальные качества, за ней надо постоянно следить, так как в будущем на ней могут снова появиться потертости и пятна.

Для предотвращения появления изъянов на изделиях чаще всего используют полироли. Вещества такого типа лучше использовать сразу после полировки нержавеющей стали. Кроме того, применять их рекомендуется с определенной периодичностью. Это даст возможность сохранить глянцевую поверхность на длительный срок.

Средство нужно нанести на салфетку и распределить по поверхности. Важно делать все движения по кругу, чтобы избежать появления разводов.

Излишки средства стоит обязательно удалить, так как от них могут остаться пятна.

Если вы решили использовать специальный инструмент, не стоит задавать на нем частоту вращения более 1500 оборотов в минуту, так как это может повредить изделие.к меню ↑

Периодичность ухода за изделиями из нержавейки

- В случае если вы собираетесь приобрести на свой автомобиль хромированные детали, полировать их стоит не чаще 2 раз в год. Если делать это постоянно, покрытие просто износится, и на предметах быстрее начнут проявляться следы коррозии.

- Использовать приборы механического воздействия на нержавеющую сталь часто не рекомендуется, так как на деталях могут появляться микротрещины. Именно в них чаще всего попадает жидкость.

- Использовать химические вещества для очистки и полировки нержавеющей стали в домашних условиях рекомендуется не чаще 1 раза в год. Пары от реактивов негативно сказываются на состоянии здоровья человека даже в том случае, если он придерживается норм безопасности.

- Паста ГОИ («Парижская зелень») имеет относительно невысокую эффективность, ввиду чего применять ее рекомендуется только в случае отсутствия других веществ или растворов. Она оказывает негативное воздействие на организм, ввиду чего важно использовать защитную маску для лица и перчатки.

к меню ↑

Мнение эксперта

«Лучше всего сразу взять шкурку поменьше и работать с ней долго. Это позволит избавиться от появления больших царапин на поверхности и сохранить структуру металла. На дрель можно намотать шерстяную нитку, что станет аналогом «болгарки». Также ее можно намазать пастой, что усилит эффект и ускорит процесс», — пишет пользователь интернета Владимир.

entercomputers.ru

Как отполировать нержавейку? | ServiceYard-уют вашего дома в Ваших руках.

В современном мире мы регулярно сталкиваемся с предметами из нержавеющей стали, ведь они прочно вошли в нашу жизнь. Это — элементы интерьера на улице и дома, различные ограждения, разнообразная посуда на кухне. В данной статье вы найдете ответ на вопрос: как отполировать нержавейку, ведь даже такой прочный металл может под воздействием разных факторов терять свой первоначальный вид.

к содержанию ↑Что собой представляет бытовая нержавеющая сталь?

Коррозиестойкая сталь или, как ее еще называют, нержавеющая сталь — это сплав железа и углерода с примесью специальных элементов. Высокую устойчивость к негативным факторам внешней среды сталь приобретает благодаря именно этим элементам. Основным из них является хром. Процент содержание его в металле может быть разным, но не менее 10,5%. Изделия из стали с 18%-м содержанием хрома приобретают очень высокую прочность, но технологически обрабатывать такой сплав сложно. Поэтому в быту в основном применяется сталь с оптимальным содержанием хрома — 13%.

Важно! Изделия из такой нержавейки характеризуются не только прочностью и возможностью долгой эксплуатации, но и привлекательным видом с зеркальной поверхностью.

Благодаря достаточному содержанию хрома на поверхности металла образуется оксидная пленка, которая защищает нержавейку от коррозии. Но все же, влажный воздух и другие факторы способны со временем негативно повлиять на состояние сплава.

Важно! Заметив первые признаки коррозии в виде помутнения или потускнения необходимо отполировать металл.

При наличии на поверхности изделий царапин или сварочных швов также возникает необходимость в полировке нержавейки.

к содержанию ↑Как отполировать нержавейку?

Если возникла потребность в полировке металла, то есть два варианта возможных действий.

Вариант №1. Специализированная помощь

В наше время многие специализированные компании предоставляют качественные услуги по полировке изделий из нержавеющей стали. Если у вас нет времени и возможностей самому отполировать металл, то обратитесь в одну из таких компаний, которая подарит вашему изделию вторую жизнь.

Вариант №2. Полировка в домашних условиях

В домашних условиях тоже можно получить полированную, блестящую и безупречно гладкую поверхность нержавеющей стали. Для этого существуют несколько способов, которые помогут вернуть изделию безупречный вид. Рассмотрим, чем же можно отполировать нержавейку.

к содержанию ↑Как отполировать нержавейку до зеркала в домашних условиях?

Чтобы отполировать нержавейку до зеркала в домашних условиях, придется приложить определенные усилия. Но они с лихвой будут оправданы, когда вы получите результат своего труда.

Первичная обработка

Перед тем, как отполировать нержавейку, нужно обязательно очистить изделие. Для этого можно воспользоваться средством для мытья посуды:

- Разведите моющее средство с водой для получения мыльного раствора.

- Протрите поверхность металла приготовленным раствором.

- Смойте мыльный остаток чистой водой.

- Высушите изделие.

Отполировать изделия из нержавеющей стали в домашних условиях помогут некоторые продукты питания, определенные хозяйственные инструменты и химические жидкости. Именно с их помощью вы дальше будете полировать нержавейку до зеркала.

Оливковое масло

Этот способ подойдет для полировки потускневших изделий. Вам понадобятся оливковое масло и тряпка из мягкой ткани:

- Нанесите оливковое масло на чистую ткань.

- Размажьте масло так, чтобы вся поверхность изделия покрылась масляной пленкой.

- Плотно прижмите промасленную ткань к поверхности и плавными круговыми движениями отполируйте изделие.

Важно! Полировку следует продолжать до тех пор, пока не почувствуется заметное изменение структуры изделия.

- Чтобы отполированная поверхность не потускнела, нужно убрать излишки масла. Сделать это можно с помощью сухого полотенца или салфеток. Интенсивными круговыми движениями протрите изделие до тех пор, пока поверхность не станет сухой.

Мука

Отполировать нержавейку можно с помощью муки. Данный метод больше подойдет для плоских поверхностей, например, таких как раковина или кастрюля.

Способ применения:

- Посыпьте изделие мукой так, чтобы она покрывала всю поверхность.

- Равномерно распределите муку по металлу.

- С помощью сухой ткани круговыми движениями руки следует отполировать нержавейку.

Важно! Вместо ткани можно использовать зубную щетку средней жесткости.

- Удалите с поверхности всю муку.

Мелкая механизация для полировки

Отполировать нержавейку до зеркала можно не только в специализированных компаниях или заводских условиях, но и дома при использовании средств малой механизации.

Важно! Такой способ подойдет для зачистки сварочных швов, заделки царапин, для придания красивого вида самодельным изделиям.

Для полировки нержавейки понадобится:

- угловая шлифовальная машина, более известная как “болгарка”, в качестве инструмента для полировки;

- шлифовальные круги различной зернистости;

- наждачная бумага, можно камень;

- полирующее средство;

- войлочные или фетровые круги.

Этапы полировки:

- Для начала требуется удалить со сварочного шва наплывы металла, другими словами провести черновую зачистку поверхности. Чтобы сделать такую зачистку необходимо использовать угловую шлифовальную машину и круг на фибровой основе. Зернистость круга должна быть P60.

Важно! Если поверхность изделия из нержавеющей стали достаточно гладкая, данный этап можно пропустить.

- Прошлифуйте металл еще раз кругом с зерном Р120. Такое действие осуществляется для того, чтобы удалить полосы от предыдущего зерна.

Важно! Если под рукой нет круга с нужным параметром зерна, его можно сделать самостоятельно. Нужно взять фетровый или войлочный круг. При помощи шпателя нанесите не него столярный клей и пройдитесь им по абразивной крошке. Такую крошку можно получить, потерев друг о друга камень и наждачную шкурку.

- Каждый раз, уменьшая вдвое размер абразива, еще несколько раз отшлифуйте поверхность нержавеющей стали.

Важно! После каждой шлифовки не забывайте промывать поверхность нержавейки. По возможности, не устанавливайте на болгарке скорость более чем 4500 оборотов за минуту.

- Убедитесь, что все грубые шероховатости устранены. Поверхность нержавеющей стали после шлифовки должна быть совершенно гладкой.

Важно! Если на изделии останутся дефекты после полировки нержавейки, эти участки придется шлифовать заново.

- Возьмите полировочное средство (в большинстве случаев это паста) и чистый войлочный или фетровый круг.

Важно! Надо правильно подобрать полировочную пасту. Существуют разные виды подобных средств для разных марок нержавейки. Лучше всего взять алмазную пасту, которая больше всего подойдет по зернистости для вашего металла. Если такой нет, то подойдет паста ГОИ (оксид хрома) или же обычная полировальная паста.

- Теперь приступайте к финишной полировке нержавеющей стали. Последовательно убирайте видимые риски. Со временем поверхность нержавейки будет становиться все более гладкой. Это происходит за счет перераспределения структуры верхнего слоя нержавеющей стали. Под воздействием активных компонентов пасты, воздуха, нагрева и трения старые оксидные пленки разрушаются, а при остывании изделия создаются новые.

Важно! Не следует перегревать металл, от этого он может поменять цвет.

к содержанию ↑Механическая полировка вручную

Следует учитывать, что в неудобных для доступа местах не создается идеальной гладкости и блеска. Поэтому если изделие имеет такие участки, то их надо заканчивать полировать вручную. Требуется запастись терпением, так как полировка нержавейки до зеркала подобным образом занимает много времени и труда. Для этого вам понадобится:

- кусок войлока;

- абразивная паста.

Этапы полировки:

- Нанесите на войлок пасту.

- Отполируйте изделие до получения нужного зеркального блеска.

Важно! Полировочные пасты могут быть вредны для организма, поэтому при их использовании нужно надевать перчатки и защитную маску.

к содержанию ↑Химический метод полировки нержавеющей стали

Данный способ подойдет для обработки небольших деталей из нержавейки. Он не требует много времени и большого физического труда. Химическую жидкость можно приготовить по одному из следующих рецептов.

Вариант №1:

- Приготовьте раствор, учитывая дозировку: серная кислота — 230 мл, соляная — 70 мл, азотная кислота — 40 мл.

- В 1 л раствора добавьте 6 г кислотного черного красителя, 10 г столярного клея и 6 г хлористого натрия.

- Температура жидкости должна быть 65-70 градусов С.

- Поместите нержавейку в данный состав на 5-30 минут.

Вариант №2:

- Приготовьте раствор с таким соотношением кислот к полному объему: ортофосфорная 20-30%, соляная 3-4%, азотная 4-5%, метилоранж — 1-1,5%.

- Выдержите деталь в таком водном растворе примерно 5-10 минут при температуре 18-25С.

Вариант №3:

- Приготовьте раствор с учетом количества кислот на литр состава: соляная — 660 г, серная кислота — 230 г, оранжевый кислотный краситель -25 г.

- В таком растворе с температурой 70-75 градусов С, следует выдержать нержавейку 2-3 минуты.

Важно! Все компоненты очень агрессивны. Поэтому при данном методе полировки нержавеющей стали нужно обеспечить себе полную защиту глаз, рук, лица и органов дыхания.

Этапы полировки:

- Необходимо погрузить предварительно очищенную деталь в емкость с химическим раствором, который состоит из реагентов и дистиллированной воды.

Важно! Чтобы получить нужную концентрацию раствора, придерживайтесь строгой дозировки реагентов.

- Жидкость нужно непрерывно помешивать — для полноты химической реакции.

- После указанного времени деталь нужно достать, смыть остатки химических реактивов чистой водой и протереть изделие салфеткой с полиролем.

- При воздействии жидких реактивов за определенное время все шероховатости нержавеющей стали устраняться.

Важно! Обязательно нужно знать марку нержавейки для правильного выбора компонентов и их концентрации в воде.

к содержанию ↑Уход за нержавеющей сталью

Отполированная нержавеющая сталь смотрится очень эффектно и красиво. Но чтобы она оставалась такой как можно дольше, нужно защитить зеркальную поверхность и обеспечить правильный уход за ней.

Для этих целей используют полироли. Они выпускаются в виде концентратов и жидких эмульсий. Использовать полироль нужно сразу после завершения полировки нержавеющей стали. Также применять подобные средства рекомендуется регулярно с некоторой периодичностью. Это поможет обеспечить вашему изделию глянцевую поверхность на длительное время.

Техника его использования очень простая:

- Достаточно просто нанести средство на салфетку и равномерно, круговыми движениями протереть изделие.

- После обработки следует удалить излишки средства.

Важно! Если есть возможность и желание можно воспользоваться специальным электроинструментом, например шлифовальным аппаратом с частотой вращения не больше 1500 оборотов за минуту.

к содержанию ↑Видеоматериал

При периодическом использовании полироли ваши изделия из нержавеющей стали будут защищены от абразивного воздействия грязи, коррозии и других природных факторов. Но все же, если понадобится отполировать нержавейку, то выбрав более подходящий для вас способ, описанный в этой статье, можно даже в домашних условиях придать изделиям гладкую поверхность и зеркальный блеск.

Поделиться в соц. сетях:

serviceyard.net

способы и средства для придания выразительного блеска

Нержавеющая сталь бывает разная. Ведь в ее состав входит несколько разных металлов. Основу нержавейки составляют железо, титан, никель, молибден, марганец и это далеко не весь перечень. Противостоять коррозии этой стали помогает хром, который тоже присутствует в ее составе.

Что не дает стали ржаветь

При взаимодействии хрома с кислородом образуется защитная пленка на поверхности нержавеющей стали, именно она и уберегает сплав от воздействия агрессивной среды.

От количества хрома будет зависеть степень устойчивости к коррозии стали.

Например, при изготовлении холодильников используют сплав со средним содержанием хрома (10-17 %). А вот если устройство постоянно контактирует с водой или подвергается температурным нагрузкам, то тут используют сплав с высоким содержанием хрома, до 26 %. К таким приборам относятся стиральные и посудомоечные машины, мойки, вытяжки, варочные плиты и чайники.

Где можно произвести полировку

Для того чтобы поверхность сплава была красивой и ровной, нужно полировать нержавейку. В наше время существует множество компаний, специализацией которых является именно данная процедура, они приводят в порядок различные изделия из этого сплава. Но, оказывается, полировать нержавейку можно и в домашних условиях.

Конечно, если нужна более качественная работа, то лучше обратиться за помощью к специалистам. Например, полированная квадратная труба из нержавейки гораздо эффектнее будет выглядеть после заводской обработки, нежели после домашней.

Любая компания, которая специализируется на полировке, без труда выполнит данную процедуру.

Чем обрабатывать сталь

Чем полировать нержавейку до зеркального блеска? Вот список всего того, что понадобится:

- полировальная паста;

- круги из войлока или фетра;

- столярный клей;

- круги для шлифовки с разной зернистостью;

- наждачная бумага или камень;

- болгарка.

Основные этапы процесса

Процесс проходит в несколько этапов. Для начала необходимо выполнить черновую зачистку. Дальше в ход идет круг с фибровой основой и машинка для угловой шлифовки. Но как раз эту процедуру можно пропустить при условии, что поверхность изделия и так достаточно гладкая.

Следом в ход идут шлифовальные круги. Поверхность нужно обработать несколько раз, при этом с каждым разом размер абразива должен уменьшаться.

Если же в наличии нет таких кругов, то их вполне можно сделать самостоятельно. Для этого можно использовать фетровый круг или войлочный. Шпателем на него необходимо нанести столярный клей, а потом растереть его по абразивной крошке.

Эта операция сделает поверхность стали идеально гладкой. Ни в коем случае не должно оставаться шероховатости. Ведь после полировки заделывать их будет гораздо сложнее.

На следующем этапе применяется полировочная паста и фетровый круг. Тут лучше посоветоваться со специалистом, так как под определенную марку сплава нужна конкретная паста. Конечно же, лучше всего использовать алмазную, зернистость которой подходит к металлу, предназначенному для обработки. Финишная полировка проводится до того момента, пока не останется ни одного видимого изъяна. Полированная труба из нержавейки должна выглядеть просто идеально.

Нержавейка в быту

Ни одна кухня не обходится без приборов и деталей интерьера из нержавеющей стали. Это и не удивительно, так как именно этот сплав достаточно прочен и долговечен, тем более за ним не нужно особого ухода. Из нержавейки часто делают посуду, столовые приборы и плиты, так как у этого метала достаточно высокая теплопроводность.

Но есть и некоторые недостатки у нержавейки: при регулярном использовании она заметно тускнеет. Кухня теряет свой блеск. Для того чтобы этого не произошло, необходимо периодически полировать нержавейку. Существует множество различных способов решения этой задачи. Важным моментом в этой процедуре является правильный подбор полирующего средства для нержавейки.

При чистке изделий из стали ни в коем случае нельзя использовать отбеливающие и абразивные средства. Также не стоит применять металлические губки и щетки с жесткой щетиной.

Существует несколько альтернативных способов полировки.

Оливковое масло

Этот способ как раз для тех, кто задумывается о том, как полировать нержавейку в домашних условиях. Потускневшая посуда опять начнет блестеть, как новая. Понадобятся только масло и тряпки, желательно, чтобы они были из мягкой ткани.

- В первую очередь нужно смочить маслом тряпку.

- При помощи этой ткани необходимо нанести масло на изделие так, чтобы оно было полностью покрыто масляной пленкой.

- Далее можно приступать к полировке, плотно прижав промасленную тряпку к металлу.

- Чтобы сталь не стала опять тусклой, излишки масла убирают при помощи сухих полотенец либо салфеток. Ими нужно натирать поверхность до того момента, пока изделие не станет полностью сухим.

Полировка мукой

Для полировки металлических изделий можно еще использовать муку. С ее помощью хорошо обрабатывать ровные поверхности, например раковину или кастрюлю.

- Изделие посыпают мукой, так чтобы вообще не оставалось просветов.

- Мука должна быть распределена равномерно.

- Используя сухую ткань, круговыми движениями полируют поверхность.

- Далее муку очень легко удалить с поверхности.

Механический способ

На некоторых приборах и приспособлениях есть тяжело доступные участки. Вот тут и возникает вопрос, как полировать нержавейку до блеска. Способ есть, но придется потратить немало времени и приложить максимум усилий.

Нужно приобрести кусок войлока и абразивную пасту. На ткань нанести пасту и полировать поверхность, пока металл не станет ярким и блестящим.

Полировка при помощи химикатов

Чаще всего этот метод используют, когда нужно почистить небольшие предметы. Главное, что полировка занимает немного времени и делается очень просто. Ниже несколько рецептов растворов.

Рецепт 1

Тут важно соблюдать пропорции. В составе: 230 мл серной кислоты, 70 мл соляной, и 40 мл азотной. Остальное - вода.

На один литр раствора нужно еще 5 г хлористого натрия, 5 г кислотного черного красителя и грамм 10 столярного клея.

Полученную жидкость нужно нагреть до 70 градусов по Цельсию и опустить туда деталь. Изделие можно оставить в растворе максимум на полчаса.

Рецепт 2

Понадобится ортофосфорная кислота, она должна составлять процентов 20-30 от общего объема. Соляная кислота (3-4 %), азотная (4-5 %), метилоранж (1 %). Остальное – вода. Раствор должен быть комнатной температуры, изделие в нем держать не дольше 10 минут.

Рецепт 3

Содержание кислот указывается на литр раствора. Кислотный оранжевый краситель – 25 г, серная кислота - 230 г, соляная - 660 г. Жидкость нагреть до семидесяти градусов и держать в ней металл не больше трех минут.

Правила полировки приведены ниже:

- Метал обязательно хорошо очистить перед полировкой. Дальше поместить изделие в раствор. Следует помнить, что тут можно использовать только дистиллированную воду.

- Во время процедуры раствор постоянно нужно помешивать, только в этом случае химическая реакция пройдет на 100 %.

- Когда нужное время пройдет, деталь извлекают и хорошо промывают проточной водой. После этого изделие необходимо хорошо натереть салфеткой смоченной в полироле.

После такой обработки устраняются все шероховатости.

Мало правильно полировать нержавейку, ее еще нужно регулярно чистить.

Чистка раковины

Часто на раковинах остаются пятна – это известковый налет. Его очень легко удалить при помощи уксусного раствора. Развести кислоту нужно один к пяти и протереть ею поверхность, а затем смыть проточной водой. Чтобы придать металлу яркий блеск, поверхность нужно натирать круговыми движениями.

Чистка плиты

Тут остаются пятна от соусов, жира и подгоревшей пищи. Их придется убирать специальным средством для полировки стали. Обязательно перед чисткой нужно снять тэны. Средством для полировки лучше всего пользоваться, предварительно надев перчатки. Иначе есть риск получить ожоги на коже рук. После процедуры желательно хорошо натереть поверхность сухой тряпкой.

Чистка вытяжки

Это задача не из легких. Но вполне выполнимая. Для того чтобы грязь и мыло не запачкали плиту, лучше накрыть ее газетами или старыми полотенцами.

Для чистки вытяжки можно использовать специализированное средство или приготовить раствор самостоятельно. Понадобится бикарбонат соды, лимонный сок и вода. Средство нужно втирать аккуратно, чтобы не повредить поверхность. Достаточно, чтобы раствор оставался на вытяжке несколько минут, после чего его нужно смыть чистой проточной водой. Далее необходимо хорошо отполировать поверхность сухой тряпкой. После такой процедуры вытяжка будет сиять как новая.

fb.ru

Полировка нержавеющей стали | Обработка нержавейки электролитно-плазменным методом

Нержавеющие стали обладают высокой устойчивостью к коррозии в атмосферных условия и некоторых других средах ( газовой, речной и морской воде, некоторых кислотах, растворах солей и щелочах) при комнатной и повышенной температурах. Хром является основным легирующим элементом и обеспечивает коррозионную стойкость металла. Пластические свойства сплава добиваются добавлением 8-11% никеля. Никель делает сплав ковким, облегчая обработку давлением. Добавление хрома в сплав приводит к образованию карбида хрома, который образуется на границах зерен, увеличивая возможность возникновения межкристалмической коррозии. Для уменьшения возможности образования карбидов, в состав нержавеющей стали вводят титан, который активно связывается с углеродом и образующий карбиды титана. Хромистые и никелевые стали имеют наибольший удельный вес в выплавке нержавеющих сталей и наиболее широко применяются в промышленности. Их используют для сортового и листового проката, поковок, горячекатанных и холоднокатаных труб и литья самых различных областях техники и промышленности ( химической, атомной, авиационной и т.д.). Стали этого типа можно разделить на следующие подгруппы:

- Хромоникелевые аустенитные стали с малым содержание углерода.

- Хромоникелевые кислотостойкие аустенитные стали.

- Хромоникелевые окалиностойкие стали с высоким содержанием хрома и никеля.

- Хромоникелевые стали аустенито-мартенситного класса.

- Хромоникелевые стали аустенито-ферритного класса.

Электролитно-плазменная обработка нержавейки

При обработке нержавеющих сталей возможно снижение напряжения до 230В без потери качества полировки. Эксперименты показали, что в 3%-м водном растворе сульфата аммония хорошо полируются изделия из нержавеющей аустенитной стали 12Х18Н10Т, имеющие плоскую форму и мелкий рельеф, например столовые ложки (площадь 1дм2), вилки (площадь 0,7 дм2) и другие столовые приборы. При этом чистота поверхности улучшается на два-три класса, мелкие выступы удаляются, а крупные сглаживаются; деталь приобретает устойчивый (долговременный) металлический блеск, острые кромки притупляются, а заусенцы с толщиной при основании 0,3 мм удаляются. Высокое качество обработки получено также для неглубоких поддонов из нержавеющей стали (площадь основания 330х490 мм, толщина стенок 1 мм, отбортовка высотой 30 мм, общая площадь поверхности составляет 20 дм2). При этом поддон такой формы необходимо опускать в электролит только вертикально.

Состав электролита для обработки нержавеющей стали методом ЭПП

Положительные результаты полирования нержавеющих аустенитных сталей типа 12Х18Н10Т достигаются в растворе следующего состава:

- серная кислота,

- соляная кислота,

- азотная кислота,

- хлористый натрий,

- вода,

- краситель кислотный черный 3М.

Корректирование раствора состоит в периодическом добавлении воды и азотной кислоты. Обработку проводят в течение 3–10 минут при температуре 70–75оС. С увеличением содержания в растворе солей железа время обработки увеличивается до 15–20 минут. Качество поверхности при химическом полировании зависит от объемной плотности загрузки деталей в ванне. При слишком большой загрузке возникает неравномерность обработки поверхности, возможно ее травление и образование других дефектов вследствие затрудненного доступа раствора к поверхностям изделий.

Технические характеристики электролитно-плазменной обработки и полирования нержавеющей стали

Рекомендуемое время полировки нержавеющей стали — 180 сек.

Скорость шлифовки и снятия заусенцев нержавейки — 30 сек.

Среднее время снижения шероховатости на 1 класс — 75 сек.

Количество циклов полировки до смены электролита — 960.

Экспериментальная обработка

Методика экспериментального исследования полировки стали Х18Н10Т электролитно-плазменным методом

Для исследования характеристик установки и отработки методики по изучению процессов электролитно-плазменного полирования проводилось исследование закономерностей полирования аустенитной нержавеющей стали Х18Н10Т в растворах сернокислого аммония разной концентрации.

В экспериментах использовались металлические пластины толщиной 1 мм.

Значения тока измерялись с точностью ± 0,05 А, а напряжения ± 2 В. Температура электролита при проведении эксперимента поддерживалась с точностью ± 1оС, что вполне достаточно для изучения основных закономерностей процесса и отработки технологии. Для изучения съема металла в процессе полировки образцы взвешивались до и после полирования с точностью ± 0,00005 г и оценивалась разность массы (Dm).

Вольт-амперные характеристики снимались при температурах 70, 75, 80 и 85оС и концентрациях электролита 3, 4, 5 и 6 %, то есть в области значений параметров, используемых на промышленных установках. Параллельно оценивалась и удельная мощность при тех же параметрах.

Вольт-амперные характеристики снимались, начиная с высоких напряжений, при которых начинал наблюдаться срыв ППО, фиксируемый резкими бросками тока через образец.

Результаты экспериментов полировки нержавейки Х18Н10Т

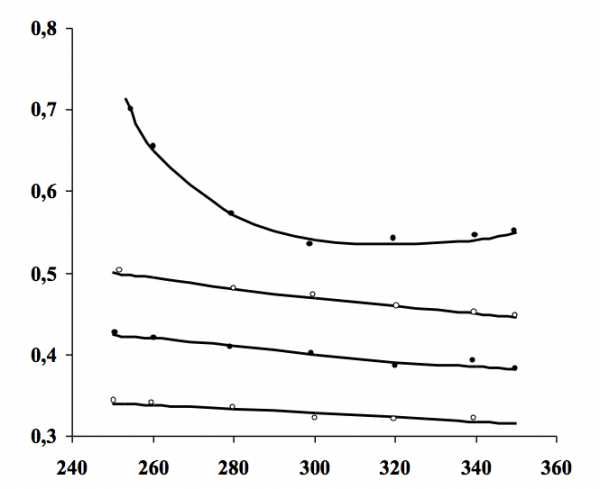

На рисунке представлены вольт-амперные характеристики (ВАХ) при концентрации сульфата аммония (Nh5)2SO4 3%, 4%, 6%. Данные зависимости соответствуют процессу электролитно-плазменного полирования с устойчивой паро-плазменной оболочки. Наименьшие значения напряжения на кривых снимались при значениях, соответствующих срыву ППО и появлению броска тока.

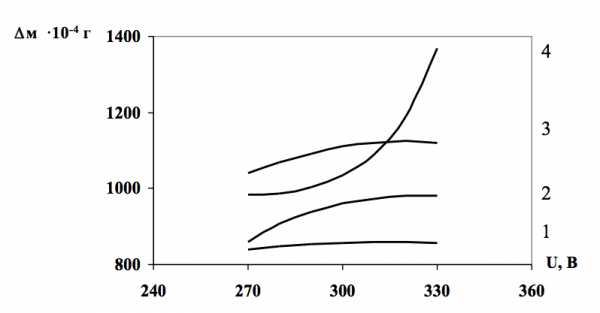

Рисунок 1 — Зависимость изменения массы образцов S = 8 см2 от напряжения. Температура – 70оС; концентрация электролита: 1 – 3%; 2 – 4%; 3 – 5%;4 – 6%

Из анализа вольт-амперных характеристик следует, что для всех концентраций раствора характерно уменьшение плотности тока с повышением температуры электролита, что хорошо согласуется с теоретическими предпосылками. Получено, что величина тока уменьшается в 1,5¸2 раза при повышении температуры электролита. Следует отметить, что величина плотности тока для всех концентраций электролита при одинаковых значениях напряжения и устойчивой ППО имеет приблизительно одинаковое значение, то есть величина тока, проходящего через образец в данном диапазоне концентраций, не сильно зависит от концентрации электролита. Некоторое уменьшение величины тока с ростом концентрации (особенно при 6 % (Nh5)2SO4) имеет место.

Из графиков видно, что с увеличением напряжения плотность тока уменьшается. При температурах 80 и 85оС зависимость носит линейный характер. Более резкое, нелинейное увеличение тока при малых напряжениях можно объяснить приближением к зоне с коммутационным режимом обработки, где ППО неустойчива. Этот эффект наблюдается и при температуре 70оС при всех концентрациях. Некоторое увеличение плотности тока при температуре 70оС и напряжениях 340 В и более можно объяснить началом перехода к режиму обработки в гидродинамической области (турбулентное течение).

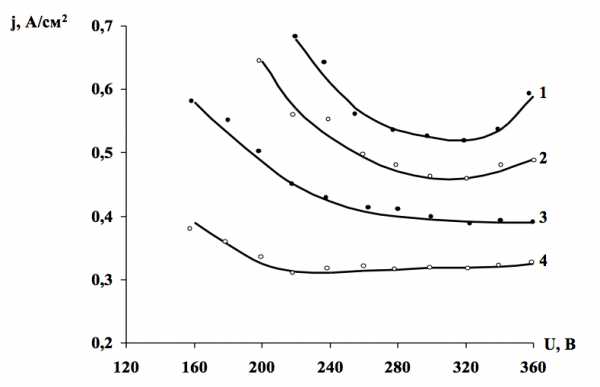

На рис. показана зависимость удельной мощности от напряжения в режиме электролитно-плазменной обработки при значениях концентраций и температур, рассмотренных выше. Как и следовало ожидать, из рассмотрения ВАХ следует, что удельная мощность обработки при заданных температуре и напряжении слабо зависит от концентрации.

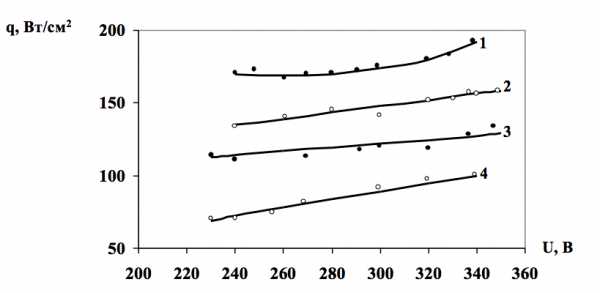

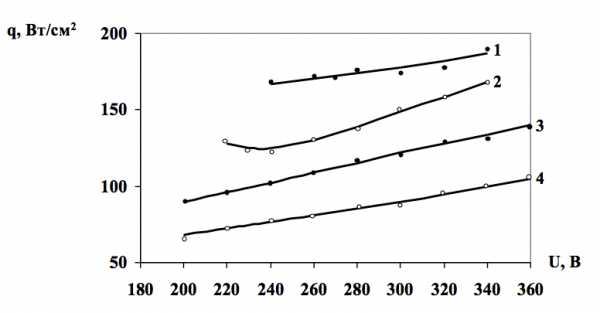

Рисунок 2 — Зависимость удельной мощности от напряжения при концентрации 3% (Nh5)2SO4 и температуре: 1 – 70оС; 2 – 75оС; 3 – 80оС; 4 – 85оС.

Рисунок 3 — Зависимость удельного теплового потока от напряжения при концентрации 4% (Nh5)2SO4 и температуре: 1 – 70оС; 2 – 75оС; 3 – 80оС; 4 – 85оС.

Следует отметить, что характер наклона кривых показывает их обратно пропорциональную зависимость от напряжения в линейной области. Наличие нелинейных областей при низких и высоких значениях напряжения имеет ту же причину, что и для плотности тока. Полученные результаты хорошо согласуются с литературными данными и теорией процесса.

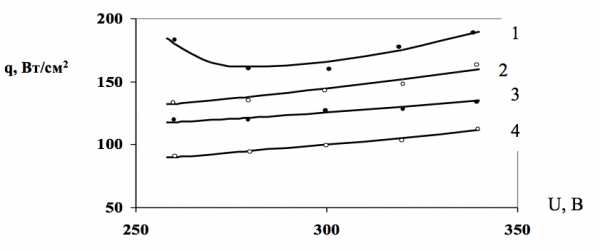

На рис. показана зависимость массы образца из нержавеющей стали площадью 8 см2 от изменения напряжения при температуре 70оС, концентрациях электролита 3%, 4%, 5%, 6% и обработке в течение 5 минут. Съем металла увеличивается с ростом напряжения, причем этот рост наиболее заметен при концентрациях 3%, 4% и 5%, а при 6% практически не зависит от напряжения. Резкое увеличение съема металла при напряжении 330 В и 4% (Nh5)2SO4, скорее всего, объясняется стравливанием с образца каких-либо включений или заусенец, что приводит к выбросу экспериментальной точки из общей зависимости. Из рисунка следует, что для съема металла лучше всего использовать сульфат аммония 5% концентрации.

Рисунок 4— Зависимость удельного теплового потока от напряжения при концентрации 5% (Nh5)2SO4 и температуре: 1 – 70оС; 2 – 75оС; 3 – 80оС; 4 – 85оС.

Рисунок 5 — Зависимость изменения массы образцов S = 8 см2 от напряжения. Температура – 70оС; концентрация электролита: 1 – 3%; 2 – 4%; 3 – 5%; 4 – 6%

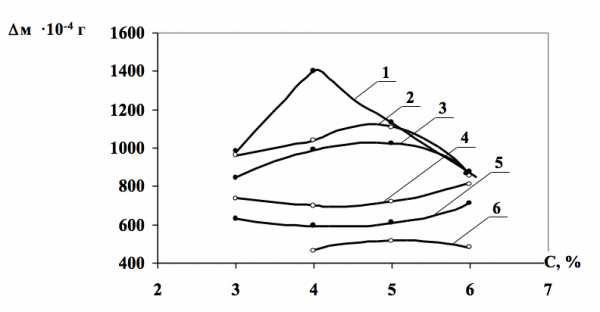

На рис. представлена зависимость потери массы образцов от концентрации раствора при напряжении 300 В и различных температурах электролита. Необходимо отметить, что съем металла при прочих равных условиях уменьшается с увеличением температуры электролита. Максимальный съем металла происходит при 5% концентрации и температуре 70оС. При температуре 85оС потеря массы практически не зависит от концентрации и незначительна по величине. При температурах 75 и 80оС наблюдается незначительный рост съема металла с увеличением концентрации, а при 70оС и 6% концентрации происходит резкое уменьшение стравливания металла, что можно объяснить началом перехода к гидродинамическому режиму обработки. На этом же рисунке приведены зависимости съема металла от концентрации раствора при температуре 700С и напряжениях 270 и 330 В. Можно отметить, что съем металла незначительно зависит от напряжения и имеет одинаковый характер в зависимости от концентрации.

Рисунок 6 —Зависимость изменения массы образцов S = 8см от концентрации

- U = 300 В, Т= 700С; 2U = 300 B, T= 750C;

- U = 300 B, T= 800C; 4U= 300 B, T= 850C;

- U= 330 B, T= 700C; 6U = 270 B, T = 700C;

На этом рисунке приведены также зависимости величины съема металла нержавейки от концентрации электролита при температуре 70оС и напряжениях 270 и 330 В. Отметим, что съем металла незначительно зависит от напряжения и имеет одинаковый характер поведения при изменении концентрации раствора.

Следует отметить, что во всех случаях при наличии устойчивой паро-плазменной оболочки поверхность образцов из нержавеющей стали Х18Н10Т после обработки в 3-6% растворе сульфата аммония в течение 5 минут приобретает блеск.

Узнать стоимость обработки нержавеющей стали

plasmacraft.ru

Полезные советы ООО "Кипо Системз" полировка и обработка нержавеющей стали

На сегодня можно не боясь констатировать, что предметы из нержавеющей стали прочно и уверенно вошли в ежедневную жизнь человечества. Мы регулярно сталкиваемся с ними - это и уличные ограждения, и различные элементы оформления интерьеров в деловых центрах, именно нержавейку предпочитают специалисты в области архитекторы и дизайна при возведении торговых помещений и магазинов. Список можно продолжать до бесконечности.

Но есть изделия из нержавеющей стали, которыми мы пользуемся каждый день в домашнем быту – это всевозможная посуда. Ножи, вилки, кастрюли, миски из нержавейки завоевали признание благодаря своей универсальности, экологичности, красивому внешнему виду и технологическим характеристикам. Такая посуда легко поддается уходу, подходит практически на любой случай – от семейного ужина до деловой встречи или торжественного вечера. Особое место в этом ряду занимает нержавеющий чайник. Он практически все время наполнен водой, что требует от материала улучшенных физических характеристик и устойчивости к воздействию жидкости. Потому что даже нержавеющая сталь может подвергаться окислению (коррозии) под воздействием внешних источников.

Специалисты «Кипо Системз» не один год предметно работают с нержавейкой сталью во всех ее проявлениях, за это время мы приобрели обширный и ценный опыт по обработке данного материала от любого рода негативных проявлений. У нас появилось желание (не будет преувеличением даже сказать - потребность) поделиться своими знаниями с теми, кого волнует данная тематика – и специалистами, которые ежедневно занимаются нержавейкой, и с простыми пользователями, для которых ценнее всего практические советы. Поэтому мы создаем рубрику обозревающих статей. В них «Кипо Системз» постарается рассказать, как дольше сохранить сталь в ее изначальном состоянии, какие технологии применяются для обработки нержавейки, какие покрытия бывают и о много чём еще.

Как отполировать нержавеющий чайник?

1. Шлифовка и полировка нержавейки абразивными материалами.

2. Классификация поверхностей нержавеющих сталей.

3. Электрополировка и химическая полировка нержавейки.

4. Плюсы и минусы абразивов и химической полировки.

5. Как избавиться от побежалости при нагреве нержавеющей стали. Использование паст для травления.

6. Подготовка рабочего места для обработки нержавейки.

7. Выбор оборудования для шлифовки и полировки нержавейки.

8. Покрытие нитридом титана («под золото»): плюсы и минусы.

9. Работа с нержавейкой, покрытой нитридом титана.

10. Какую марку стали лучше использовать в агрессивных средах и на улице.

12.01.2007

Шлифовка и полировка нержавейки абразивными материалами.

Наша первая тема, которую мы затронем, касается обработки нержавеющей стали при помощи абразивных материалов. Шлифовка и полировка нержавейки позволяют не только достигнуть отличного внешнего вида поверхности, но и придают материалу защитные свойства, за которые он так ценится.

Расскажите, как правильно отшлифовать нержавеющую поверхность с помощью абразива?

Суть шлифования – снятие сверхтонкого слоя с поверхности металла, которое позволяет устранить имеющиеся неровности. Шлифовка применяется как при первичной обработке, так и для устранения дефектов с уже готовых изделий. Одним из распространенных способов шлифовки является использование абразивов – специальных материалов естественного или искусственного происхождения. В процессе механической шлифовки абразивами важно подобрать правильный размер зерна. Для качественной обработки процесс повторяют несколько раз, при этом с каждым следующим разом диаметр зерна в абразивной ленте уменьшается. Особенности и конфигурация изделий не всегда позволяют применять к ним автоматизированную обработку (плоскими или круглыми шлифовальными машинами), поэтому часто шлифовка выполняется вручную лентами или губками. При этом важно не забывать очищать поверхность материала от частиц абразива. Делается это при помощи воды, что заодно позволяет охлаждать изделие.

Как сделать поверхность нержавейки красивой и блестящей?

Специалисты «Кипо Системз» рекомендуют обработку путем полировки. Для этого используют сверхточные абразивы с минимальным размером зерна (шероховатости). Это позволяет достичь блеска и особой гладкости. Но важно помнить, что в процессе шлифовки и полировки абразивными материалами сталь теряет оксидную пленку со своей поверхности, которая придает ей нержавеющие свойства. Поэтому так важно в течение нескольких часов после обработки, когда поверхность наиболее подвержена внешним воздействиям, обработать её защитными средствами, чтобы предотвратить появление дефектов. Кроме того, особое внимание при шлифовке и полировке абразивами следует уделить сварным швам – из-за их уязвимости необходимо использование специальных материалов (керамика, цирконий).

Финальная полировка включает в себя обработку при помощи специальных полировальных кругов из тканевых материалов (например, войлока), а также использование полировальной пасты, которая придает особый блеск и глянец поверхности (ведь мы хотим, чтобы наш чайник сиял и радовал своим внешним видом, не правда ли?). Но об этом речь пойдет в одном из будущих материалов.

25.01.2007

Классификация поверхностей нержавеющей стали

Промышленность современного общества достигла такого уровня развития, что позволяет проводить обработку нержавеющей стали разными способами и получать на выходе уникальные поверхности. Наибольшее распространение получили стандартная шлифовка, зеркальная поверхность (в том числе «суперзеркало»), текстурированная, цветная («под золото»). Сегодня мы постараемся разобраться, что они собой представляют, и какой вид лучше всего подойдет для нашего любимого чайника.

Обычная шлифовка подразделяется в зависимости от допустимого уровня шероховатости поверхности, для этого ввели специальные обозначения. Диапазон уровней шлифовки содержит несколько значений: матовая, слегка шероховатая, глянцевая и т.д., которые обозначаются терминами 2R, 2G и т.д. Тип шлифовки в большей степени зависит от применяемого абразива (120 grit, 240 grit и другие).

Следующей поверхностью, которая получила наибольшее распространение в пищевой и строительной областях, является зеркальная обработка. Её можно разделить на три основные категории: матовая зеркальная поверхность, отражающая и так называемое «суперзеркало», которому свойственен особый уровень обработки, нашедший применение в изысканных и дорогих интерьерах. Чтобы получить зеркальную поверхность у нержавейки, специалисты «Кипо Системз» проводят вертикальный отжиг с последующей полировкой до совершенства. На выходе, помимо красивого внешнего вида, мы имеем повышенные защитные свойства и долгий срок эксплуатации таких изделий.

Интересным вариантом обработки нержавейки является изготовление текстурированных поверхностей с тиснением. Такие материалы могут иметь десятки различных рисунков – «зерно», «под кожу», причем они ощущаются тактильно, т.е. имеют рельеф. Существует рифленая поверхность, которая препятствует скольжению, что актуально при изготовлении напольного покрытия (её толщина, как правило, 3-5 мм). Наверняка Вы наблюдали покрытие из нержавейки, которое обладало эффектом измороси – как будто находишься на улице в морозный день. Такой вариант популярен в интерьерах деловых и офисных центров. Также нержавейку с тиснением можно наблюдать в отделке некоторых новых станций петербургского метрополитена – как-нибудь прокатитесь по новой ветке и обратите внимание на покрытие эскалаторов.

Наконец, самый роскошный и величественный способ обработки поверхности нержавеющей стали – напыление «под золото». Производится такая отделка при помощи соединений титана (нитрида). Как нетрудно догадаться, наибольшее распространение она получила в отделке интерьеров и наружных частей зданий – например, такой вариант используется при изготовлении куполов для храмов, что позволяет существенно сэкономить средства. Помимо «золотой» поверхности, обработка электрохимическим

способом позволяет получить десятки разных оттенков, на любой вкус и фантазию дизайнера. Нитрид титана – очень прочное к внешним воздействиям соединение, поэтому срок службы таких изделий практически бесконечен.

17.02.2007

Электрополировка и химическая полировка нержавейки.

А каким образом происходит полировка нержавеющей стали, кроме абразивов?

Когда стоит задача получить особенно гладкую поверхность, специалисты по обработке часто прибегают к таким методам, как химическая и электрополировка. В чем их сущность? Химическая полировка состоит в том, что деталь или лист из нержавейки погружается в емкость со специальным раствором, который вступает в реакцию с металлом. В результате металл подвергается растворению, и все шероховатости с поверхности исчезают за счет их большей активности в сравнении с ровной поверхностью. Так как этот процесс сопровождается активным выделением газов, материал рекомендуется перемещать в емкости, чтобы образующиеся пузырьки газа не мешали химической полировке.

Также существует разновидность этого метода – электрохимическая полировка. Она отличается тем, что в процессе используется не только специальный раствор, но и электрический ток. Деталь из нержавеющей стали выступает в качестве анода, катодом является медный электрод. Для полировки нержавейки применяют раствор, состоящий из ортофосфорной и серной кислоты с добавлением глицерина, ангидрида и воды. Максимальное время, на которое деталь погружается в такой раствор, составляет 30 минут. Одним из плюсов электрохимической полировки является больший блеск и гладкость поверхности в результате образования на ней тонкой оксидной пленки.

А теперь давайте представим, что наш чайник за время эксплуатации несколько поблек, появились царапины и нам надо его отполировать с внешней стороны. В таком случае целесообразнее всего прибегнуть к методу электрополировки. По сравнению с обычным механическим методом, он имеет несколько достоинств:

- на процесс затрачивается в несколько раз меньше времени (до 4-5 раз)

- не требует больших физических усилий

- позволяет придать больший блеск поверхности

Поэтому, если мы хотим встать с утра и поглядеться в наш чайник вместо зеркала – выбираем электрополировку. Её производят при помощи полировальных кругов прямого профиля, подключенных к универсальному электрическому станку, также можно использовать сверлильный станок, в который закрепляют полировочный диск из войлока или сукна.

02.03.2007

Плюсы и минусы абразивов и химической полировки

Сегодня мы попробуем выяснить, какие существуют достоинства и недостатки у разных способов обработки нержавеющей стали. Что касается обработки с помощью абразивов, то все недостатки лежат на поверхности. Во-первых, этот процесс достаточно трудоемок и долог. За время обработки надо сменить не одну абразивную ленту или головку, чтобы в итоге получить материал с отличными внешними и физическими характеристиками. Это вызвано требованием уменьшать размер зерна и с износом абразива, с которого при обработке из-за трения слетают зерна. В процессе надо постоянно удалять появляющийся мусор и охлаждать поверхность, чтобы материал не утратил своих ценных свойств. Добавим, что не каждую деталь из-за сложной конфигурации можно обработать автоматически. Приходится все делать вручную, что занимает уйму времени и физических сил. Плюсы обработки при помощи абразивов – возможность придать отличный внешний вид изделию (при использовании особо мелких зерен), сравнительно невысокая стоимость (особенно если не использовать машины, а проводить обработку вручную – расходуется только абразивный материал и человеческая сила), простота технологии, в сравнении с химполировкой.

Каковы, в таком случае, достоинства химполировки?

Специалисты по нержавейке «Кипо Системз» используют в работе разные методы, поэтому мы смогли оценить плюсы и минусы их всех. Относительно химической полировки все просто. Её главное достоинство – лучшие свойства обработанной поверхности с точки зрения блеска и гладкости (особенно при электрохимической полировке). Кроме того, полировка при помощи химических составов проходит гораздо быстрее по времени и не требует больших физических усилий.

Но этот плюс плавно переходит в один из недостатков такого метода. Из-за необходимости постоянно поддерживать фиксированный состав раствора (иначе есть риск испортить металл) химическая полировка требует внимательного контроля на всем протяжении процесса. Кроме того, используемые растворы достаточно опасны для здоровья человека, что требует повышенной осторожности.

15.03.2007

Как избавиться от побежалости при нагреве нержавеющей стали, использование паст для травления.

Любая обработка нержавеющей стали, связанная с повышенными температурами, может привести к проявлению такого эффекта, как побежалость. Он представляет собой образование тончайшей оксидной пленки на поверхности материала, которая в результате начинает «играть» разными цветами - соломенный, коричневый, фиолетовый, синий. Когда-то образование пятен разных цветов служило индикатором нужной температуры нагрева. Между прочим, это явление внешне выглядит достаточно красиво, и в некоторых областях производства (например, оружейной) часто специально дают задание так обработать сталь, чтобы ее поверхность была определенного цвета. Но чаще все же такой эффект нежелателен, поэтому попробуем понять, как можно бороться с побежалостью при обработке нержавейки.

Если касаться исключительно бытового применения нержавейки (посуда), то здесь эффект побежалости получить довольно сложно, так как он проявляет себя при высоких температурах. Тот же чайник может перегреться и заиграть цветами, но это будет не побежалость, а простой оптический эффект – радужная окраска. А вот в промышленном производстве эта проблема весьма актуальна. Причем чем выше температура нагрева, тем более устойчивыми становятся цветные пятна (так как утолщается оксидная пленка). Чтобы устранить побежалость с поверхности нержавейки, можно прибегнуть к механической обработке полимерными щетками с абразивом. Но лучше всего воспользоваться специальными средствами для травления – пастами, гелями, спреями. Эти средства позволяют восстановить нержавеющие свойства стали (пассивируют ее, возвращая защитную пленку) и вернуть первоначальный цвет. Состоят они в основном из кислот – азотной, серной, плавиковой, а также стойких фторидных соединений. При этом важно не допустить перетравливания, которое может ухудшить антикоррозийные свойства стали.

Технологически процесс использования паст для травления можно разделить на несколько основных этапов:

* Очистка поверхности от грязи и ржавчины с помощью специального состава

* Непосредственно травление. Паста или спрей наносятся по всей поверхности материала, выдерживаются от получаса до полутора часов (в зависимости от степени повреждения и окружающей температуры), затем смывается водой

* Для достижения лучших свойств нержавейки специалисты «Кипо Системз» рекомендуют затем обработать поверхность специальным пассивирующим составом.

Это позволит сформировать однородную защитную пленку, которая вернет стали ее свойства. Пассивация может проходить и просто на воздухе, но такой процесс более долог, к тому же есть риск неравномерного образования пленки.

На сегодня это всё, до скорой встречи в нашей рубрике «Полезные советы»!

02.04.2007

Подготовка рабочего места для обработки нержавейки

В этот раз мы хотели бы затронуть такой существенный вопрос, как подготовка рабочего места при обработке нержавейки. Мы пользовались нашим любимым чайником ежедневно уже несколько лет, пришло время его «подлатать» - вернуть первоначальный блеск и устранить мелкие царапины с поверхности. Для этого чайник надо заново отполировать.

Если кто-то не знает – все технологические процессы, связанные с обработкой металла (в том числе нержавеющей стали), регламентируются специальными документами и стандартами, разработан ряд ТУ и ГОСТов. Это позволяет соблюдать технику безопасности при работах, а также выдерживать качество на должном уровне. В первую очередь, при обработке нержавейки нужно пользоваться только сертифицированными материалами, на которых есть маркировка производителя. Все автоматические приборы (шлифовальные машины, станки и др.) должны быть проверены на предмет исправности, особое значение стоит уделить вопросу надежности крепления подвижных частей – насадок, кругов, дисков, головок. При работе необходимо обеспечить надлежащую защиту органов зрения и дыхания с помощью очков и специальных масок. Дело в том, что некоторые химические соединения (например, электролиты при химической полировке) чрезвычайно опасны для человека. В случае попадания их на кожу или в глаза возможен серьезный вред здоровью.

Непосредственно рабочее место должно быть обособлено и обустроено таким образом, чтобы при обработке не происходило контактов между высоколегированной сталью и обычной углеродистой – это может привести к снижению качества первой из-за потери ее свойств. В связи с этим, «Кипо Системз» советует использовать только специальные абразивы, предназначенные для нержавейки. Дело в том, что этот материал более сложен для шлифовки и полировки, чем обычная сталь, поэтому и требования, предъявляемые к абразивам, будут выше. Оптимальным будет использование абразивов с полимерными и керамическими соединениями – они не вызывают перегрева поверхности.

Еще один немаловажный момент при шлифовке и полировке стали – правильно подобранные шлифовальные машины и абразивные ленты. Это позволяет не только сократить время обработки, но и избежать нежелательных повреждений поверхности металла (в случае слишком крупного зерна или неверно сделанного химического состава). Специалисты «Кипо Системз», основываясь на своем опыте, рекомендуют постепенно снижать размер зерна абразива, дойдя постепенно до значения 400 grit. При этом должно смениться не менее трех размеров. Это позволит получить гладкую и блестящую поверхность.

17.04.2007

Какое оборудование вы рекомендуете использовать при шлифовке и полировке нержавейки?

В наш адрес часто приходят обращения с просьбой рассказать и посоветовать правильное оборудование для обработки нержавейки. Правильный выбор оборудования и материалов – залог успешной обработки нержавеющей стали. Стоит ли говорить, что все оборудование должно быть исправно и проверено перед работой – это прописные истины. Но в связи с повышенными требованиями к обработке нержавеющих сталей, есть ряд специфических моментов, о которых необходимо помнить.

Во-первых, из-за содержания легированных элементов, не рекомендуется обрабатывать нержавейку на том же оборудовании, на котором ранее работали с обычной сталью или алюминием. Это может привести к ухудшению антикоррозийных свойств материала. Если же другого выхода нет, то нужно провести тщательную очистку всех деталей и механизмов от остатков металла.

Во-вторых, первоначальный этап включает в себя грубую, черновую шлифовку стали от заметных невооруженным глазом дефектов сварного шва и прочих. Она производится шлифовальной машиной, при этом важно не переборщить с количеством оборотов – перегрев вреден для нержавейки.

В-третьих, после того, как первоначальная обработка проведена, переходим к более тщательной. Здесь важно внимательно следить за состоянием абразивов. Слишком мелкое зерно не сможет обеспечить необходимый уровень шлифовки, слишком крупное может привести к новым царапинам и повреждениям поверхности, и работу придется делать заново. Также необходим контроль над состоянием абразивных лент и щеток – при стачивании зерен следует производить смену. С каждым уменьшением размера зерна поверхность зачищают от остатков и пыли с помощью воды и протирания тряпкой.

В-четвертых, после обработки поверхности жесткими абразивами, целесообразно перейти к полировальным кругам из фетра, войлока, лепестковым щеткам. Это позволит провести «чистовую отделку» нержавейки. При этом также важно следить за температурой и не перегревать металл.

Наконец, при обработке нержавейки не обойтись без специальных смазок и полировальных паст. Такие вспомогательные средства на финальном этапе позволяют придать поверхности особый блеск. Оптимально использование паст на основе оксида хрома. Помимо внешней привлекательности, пасты служат для воссоздания на металле защитной пленки (пассивации), которая утрачивается в процессе грубой обработки.

03.05.2007

Покрытие нитридом титана (под золото): плюсы и минусы.

Наверняка многие из вас видели здания, у которых элементы фасадов или интерьера были покрыты металлом, внешне напоминающим настоящее золото. Зная цену драгоценного металла, нетрудно понять, что его использовать было бы слишком накладно. Для таких случаев и существует покрытие из нитрида титана.

Суть этого метода состоит в следующем: на лист нержавейки при высокой температуре с помощью вакуумного или плазменного напыления (существуют и другие методы – конденсация с ионной бомбардировкой, газофазовое осаждение и другие) наносится тончайший слой соединения титана с азотом. В зависимости от соотношения этих двух элементов, можно получать разнообразные цвета – золотистый, медный, бронза и другие. Чаще всего спросом пользуется именно покрытие нитридом титана «под золото». Его применяют для изготовления рекламных конструкций, отделки развлекательных центров, ресторанов и казино, в стоматологии. Помните моду на зубы из золота? Так вот, далеко не у всех там настоящее золото – куда дешевле установить его более доступный заменитель. Кроме того, такое покрытие актуально в постройке храмов (купола значительно дешевле покрывать «золотой» нержавейкой, чем сусальным золотом) и электронике (детали микросхем).

Каковы основные требования к стали для покрытия ее нитридом титана? На самом деле, здесь все просто. Главное условие – сталь должна быть толщиной не менее 0,5 мм. Вид полировки не столь важен – это может быть матовый материал, текстурированный или зеркальный. Что примечательно, при покрытии нержавейки «под золото» меняется не только внешний вид изделия, но и его физические характеристики. Установлено (и специалисты «Кипо Системз» могут это подтвердить), что пленка из нитрида титана придает нержавеющей стали повышенную стойкость к негативным воздействиям любых осадков (поэтому она актуальна для использования в отделке экстерьера здания). Кроме того, такая нержавейка без проблем подвергается дальнейшей обработке – резке, штамповке, полировке, изгибам. Покрытие из нитрида титана обладает превосходной адгезией к металлу, что обеспечивает длительный срок эксплуатации – 50 лет и больше. При этом «золото» не поблекнет, не потускнеет и не потеряет свой цвет. Еще одно замечательное свойство – повышается устойчивость нержавейки к царапинам, сколам и прочим неприятностям. Наконец, такое покрытие экологически безопасно – причем как в эксплуатации, так и при изготовлении.

Есть ли у покрытия «под золото» недостатки, спросите вы?

В какой-то степени недостатком можно считать оттенки такого покрытия, которые опытный химик или материаловед отличит от настоящего золота даже без специальных анализов. В остальном всё зависит от того, откуда «растут руки» у мастеров и насколько они соблюдают технологию. Ведь наносить покрытие можно только на подготовленную и особым образом обработанную сталь.

11.05.2007

Как работать с нержавейкой, покрытой нитридом титана?

При установке различных декоративных конструкций, специалистам «Кипо Системз» периодически задают вопрос: как обслуживать предметы с покрытием из нитрида титана? Есть ли какие-то особенности?

Что можно сказать на этот счет? Как известно, одно из достоинств такого покрытия (помимо эстетических свойств) – это улучшенные характеристики по сравнению с обычной нержавейкой. Она и так хорошо ведет себя в быту, а с покрытием нитридом титана эти качества еще возрастают. И антикоррозийность выше, и глянцевость сохраняется дольше. Неслучайно, на предметы из нержавейки, изготовленные с использованием нитрида натрия, дают гарантию в 50 лет. Но при этом важно помнить существенную деталь: ни в коем случае не экономить на качестве стали! Содержание легирующих элементов должно быть на достаточном уровне (например, процентное соотношение хрома – не менее 18), иначе есть риск, что адгезия пленки из нитрида натрия к стали будет плохой и со временем покрытие начнет отслаиваться. Оптимальным вариантом является марка стали AISI 304. Не меньшее значение имеет и процесс нанесения состава на основной материал, температурный режим, толщина слоя, равномерность и т.д.

Если все же не удалось уберечь наш «золотой» чайник и на нем появились царапины или ржавчина – не отчаивайтесь, дело можно поправить! Важно лишь соблюдать некоторые нехитрые правила. Если возникла необходимость в полировке – из-за небольшой толщины покрытия её следует проводить с осторожностью, нельзя делать лентами или щетками с абразивами. Рекомендуется использование мягких войлочных или фетровых головок, специальных полировальных паст, которые соотносятся с покрытием нитридом титана. Такие пасты помогут устранить мелкие царапины и налет ржавчины (он может возникнуть, если при работе с нержавеющей сталью использовали неподходящий инструмент), содержат пассивирующие и полимерные компоненты. В результате проблема будет устранена, а изделие вернет себе первоначальный блеск.

На этом мы пока завершаем разговор о «золотой» теме, до новых встреч в «Полезных советах» от «Кипо Системз»!

22.05.2007

Какую марку стали лучше использовать в агрессивных средах или на улице.