Лекция 5 Способы изготовления отливок. Изготовление отливок в песчаных формах. Изготовление отливок

Лекция 5 Способы изготовления отливок. Изготовление отливок в песчаных формах

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготовляют как из неметаллических материалов (песчаные формы, формы изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья) для многократного использования.

Изготовление отливок в песчаных формах

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

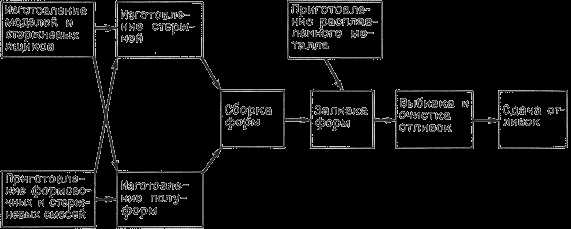

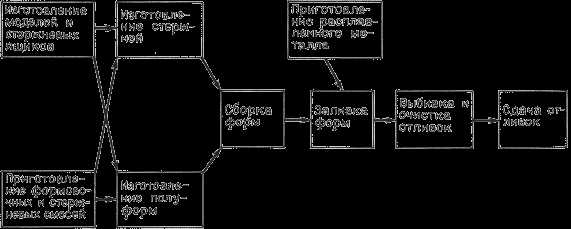

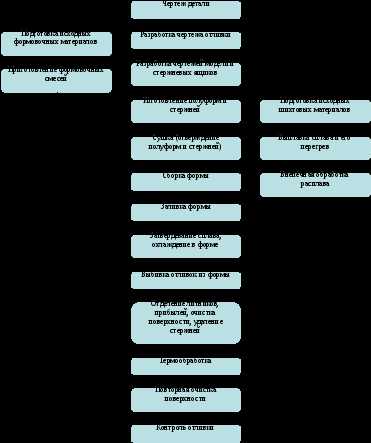

Схема технологического процесса изготовления отливок в песчаных формах представлена на рис. 5.1.

Рис. 5.1. Схема технологического процесса изготовления отливок в песчаных формах

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

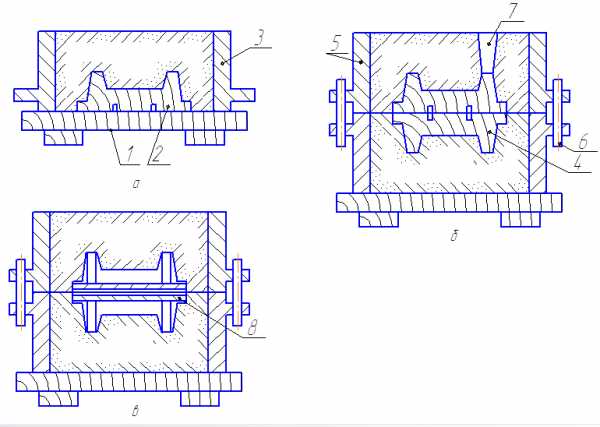

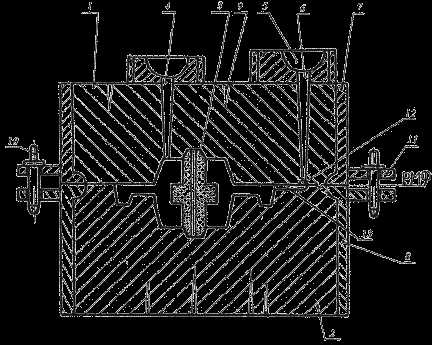

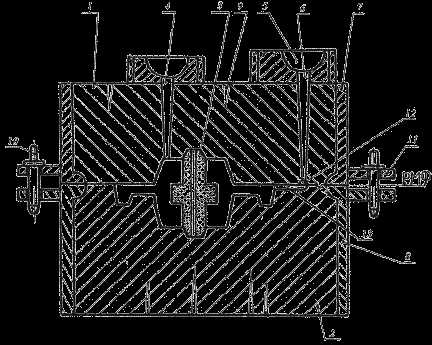

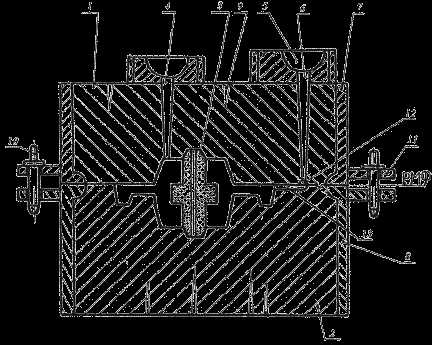

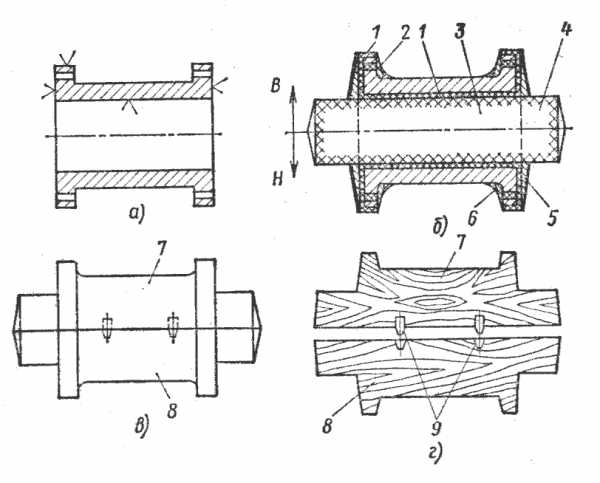

Литейная форма для получения отливок в песчаных формах представлена на рис.5.2.

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

Рис. 5.2. Литейная форма

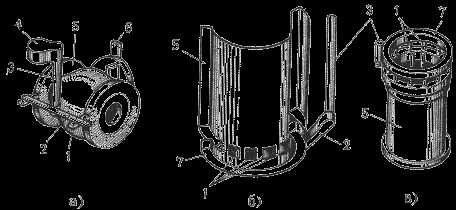

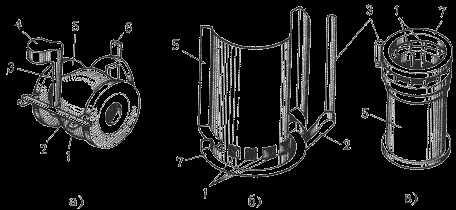

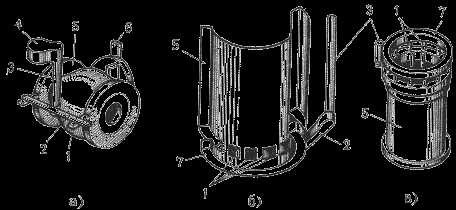

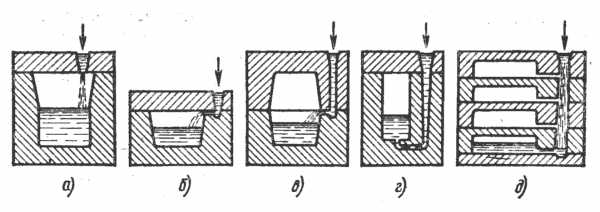

Разновидности литниковых систем представлены на рис. 5.3.

Рис. 5.3. Разновидности литниковых систем

Различают литниковые системы с питателями, расположенными в горизонтальной и вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на: нижнюю, верхнюю, боковую.

Нижняя лиитниковая система (рис.5.3.б) – широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу, без открытой струи металлом. При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределение температур в залитой форме ввиду сильного разогрева ее нижней части.

Возможно образование усадочных дефектов и внутренних напряжений. При такой системе ограничена возможность получения высоких тонкостенных отливок (при литье алюминиевых сплавов форма не заполняется металлом, если отношение высоты отливки к толщине ее стенки превышает ,).

Нижний подвод через большое количество питателей часто используется при изготовлении сложных по форме, крупных отливок из чугуна.

Верхняя литниковая система (рис.5.3.в).

Достоинствами системы являются: малый расход металла; конструкция проста и легко выполнима при изготовлении форм; подача расплава сверху обеспечивает благоприятное распределение температуры в залитой форме (температура увеличивается от нижней части к верхней), а следовательно, и благоприятные условия для направленной кристаллизации и питании отливки.

Недостатки: падающая сверху струя может размыть песчаную форму, вызывая засоры; при разбрызгивании расплава возникает опасность его окисления и замешивания воздуха в поток с образованием оксидных включений; затрудняется улавливание шлака.

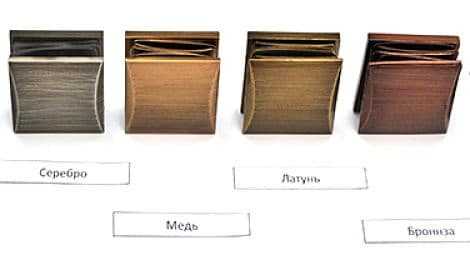

Верхнюю литниковую систему применяют для невысоких (в положении заливки) отливок, небольшой массы и несложной формы, изготовленных из сплавов не склонных к сильному окислению в расплавленном состоянии (чугуны, углеродистые конструкционные стали, латуни).

Боковая литниковая система (рис.5.3.а).

Подвод металла осуществляется в среднюю часть отливки (по разъему формы).

Такую систему применяют при получении отливок из различных сплавов, малых и средних по массе деталей, плоскость симметрии которых совпадает с плоскостью разъема формы. Является промежуточной между верхней и нижней, и следовательно сочетает в себе некоторые их достоинства и недостатки.

Иногда при подводе металла снизу и сверху используют массивные коллекторы.

Приготовление формовочных и стержневых смесей

Для приготовления смесей используются природные и искусственные материалы.

Песок – основной компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема  .

.

Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. Широко применяют бентонитовые или каолиновые глины.

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Смеси должны обладать рядом свойств.

Прочность – способность смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации.

Поверхностная прочность (осыпаемость) – сопротивление истирающему действию струи металла при заливке,

Пластичность – способность воспринимать очертание модели и сохранять полученную форму,

Податливость – способность смеси сокращаться в объеме под действием усадки сплава.

Текучесть – способность смеси обтекать модели при формовке, заполнять полость стержневого ящика.

Термохимическая устойчивость или непригарность – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия.

Негигроскопичность – способность после сушки не поглощать влагу из воздуха.

Долговечность – способность сохранять свои свойства при многократном использовании.

По характеру использования различают облицовочные, наполнительные и единые смеси.

Облицовочная – используется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико- механические свойства.

Наполнительная – используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая – применяется одновременно в качестве облицовочной и наполнительной. Используют при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

Приготовление формовочных смесей

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают угольный порошок.

Подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов, для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку.

Стержневая смесь

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь боле высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

В современном литейном производстве изготовление смесей осуществляется на автоматических участках.

studfiles.net

Способы изготовления отливок. Изготовление отливок в песчаных формах

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготовляют как из неметаллических материалов (песчаные формы, формы изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья) для многократного использования.

Изготовление отливок в песчаных формах

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Схема технологического процесса изготовления отливок в песчаных формах представлена на рис. 5.1.

Рис. 5.1. Схема технологического процесса изготовления отливок в песчаных формах

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

Литейная форма для получения отливок в песчаных формах представлена на рис.5.2.

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

Рис. 5.2. Литейная форма

Разновидности литниковых систем представлены на рис. 5.3.

Рис. 5.3. Разновидности литниковых систем

Различают литниковые системы с питателями, расположенными в горизонтальной и вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на: нижнюю, верхнюю, боковую.

Нижняя лиитниковая система (рис.5.3.б) – широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу, без открытой струи металлом. При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределение температур в залитой форме ввиду сильного разогрева ее нижней части.

Возможно образование усадочных дефектов и внутренних напряжений. При такой системе ограничена возможность получения высоких тонкостенных отливок (при литье алюминиевых сплавов форма не заполняется металлом, если отношение высоты отливки к толщине ее стенки превышает ,).

Нижний подвод через большое количество питателей часто используется при изготовлении сложных по форме, крупных отливок из чугуна.

Верхняя литниковая система (рис.5.3.в).

Достоинствами системы являются: малый расход металла; конструкция проста и легко выполнима при изготовлении форм; подача расплава сверху обеспечивает благоприятное распределение температуры в залитой форме (температура увеличивается от нижней части к верхней), а следовательно, и благоприятные условия для направленной кристаллизации и питании отливки.

Недостатки: падающая сверху струя может размыть песчаную форму, вызывая засоры; при разбрызгивании расплава возникает опасность его окисления и замешивания воздуха в поток с образованием оксидных включений; затрудняется улавливание шлака.

Верхнюю литниковую систему применяют для невысоких (в положении заливки) отливок, небольшой массы и несложной формы, изготовленных из сплавов не склонных к сильному окислению в расплавленном состоянии (чугуны, углеродистые конструкционные стали, латуни).

Боковая литниковая система (рис.5.3.а).

Подвод металла осуществляется в среднюю часть отливки (по разъему формы).

Такую систему применяют при получении отливок из различных сплавов, малых и средних по массе деталей, плоскость симметрии которых совпадает с плоскостью разъема формы. Является промежуточной между верхней и нижней, и следовательно сочетает в себе некоторые их достоинства и недостатки.

Иногда при подводе металла снизу и сверху используют массивные коллекторы.

studfiles.net

Лекция 5 Способы изготовления отливок. Изготовление отливок в песчаных формах

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготовляют как из неметаллических материалов (песчаные формы, формы изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья) для многократного использования.

Изготовление отливок в песчаных формах

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Схема технологического процесса изготовления отливок в песчаных формах представлена на рис. 5.1.

Рис. 5.1. Схема технологического процесса изготовления отливок в песчаных формах

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

Литейная форма для получения отливок в песчаных формах представлена на рис.5.2.

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

Рис. 5.2. Литейная форма

Разновидности литниковых систем представлены на рис. 5.3.

Рис. 5.3. Разновидности литниковых систем

Различают литниковые системы с питателями, расположенными в горизонтальной и вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на: нижнюю, верхнюю, боковую.

Нижняя лиитниковая система (рис.5.3.б) – широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу, без открытой струи металлом. При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределение температур в залитой форме ввиду сильного разогрева ее нижней части.

Возможно образование усадочных дефектов и внутренних напряжений. При такой системе ограничена возможность получения высоких тонкостенных отливок (при литье алюминиевых сплавов форма не заполняется металлом, если отношение высоты отливки к толщине ее стенки превышает ,).

Нижний подвод через большое количество питателей часто используется при изготовлении сложных по форме, крупных отливок из чугуна.

Верхняя литниковая система (рис.5.3.в).

Достоинствами системы являются: малый расход металла; конструкция проста и легко выполнима при изготовлении форм; подача расплава сверху обеспечивает благоприятное распределение температуры в залитой форме (температура увеличивается от нижней части к верхней), а следовательно, и благоприятные условия для направленной кристаллизации и питании отливки.

Недостатки: падающая сверху струя может размыть песчаную форму, вызывая засоры; при разбрызгивании расплава возникает опасность его окисления и замешивания воздуха в поток с образованием оксидных включений; затрудняется улавливание шлака.

Верхнюю литниковую систему применяют для невысоких (в положении заливки) отливок, небольшой массы и несложной формы, изготовленных из сплавов не склонных к сильному окислению в расплавленном состоянии (чугуны, углеродистые конструкционные стали, латуни).

Боковая литниковая система (рис.5.3.а).

Подвод металла осуществляется в среднюю часть отливки (по разъему формы).

Такую систему применяют при получении отливок из различных сплавов, малых и средних по массе деталей, плоскость симметрии которых совпадает с плоскостью разъема формы. Является промежуточной между верхней и нижней, и следовательно сочетает в себе некоторые их достоинства и недостатки.

Иногда при подводе металла снизу и сверху используют массивные коллекторы.

Приготовление формовочных и стержневых смесей

Для приготовления смесей используются природные и искусственные материалы.

Песок – основной компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема  .

.

Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. Широко применяют бентонитовые или каолиновые глины.

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Смеси должны обладать рядом свойств.

Прочность – способность смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации.

Поверхностная прочность (осыпаемость) – сопротивление истирающему действию струи металла при заливке,

Пластичность – способность воспринимать очертание модели и сохранять полученную форму,

Податливость – способность смеси сокращаться в объеме под действием усадки сплава.

Текучесть – способность смеси обтекать модели при формовке, заполнять полость стержневого ящика.

Термохимическая устойчивость или непригарность – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия.

Негигроскопичность – способность после сушки не поглощать влагу из воздуха.

Долговечность – способность сохранять свои свойства при многократном использовании.

По характеру использования различают облицовочные, наполнительные и единые смеси.

Облицовочная – используется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико- механические свойства.

Наполнительная – используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая – применяется одновременно в качестве облицовочной и наполнительной. Используют при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

Приготовление формовочных смесей

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают угольный порошок.

Подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов, для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку.

Стержневая смесь

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь боле высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

В современном литейном производстве изготовление смесей осуществляется на автоматических участках.

studfiles.net

Изготовление отливок электрошлаковым литьем

Сущность электрошлакового литья состоит в переплаве расходуемого электрода в водоохлаждаемой металлической форме (кристаллизаторе). При этом операция расплавления металла, его заливка и выдержка отливки в форме совмещены по месту и времени. В качестве расходуемого электрода используется прокат.

При изготовлении отливок в металлическую форму (кристаллизатор) 6 заливают предварительно расплавленный шлак 4, состоящий из фторида кальция или смеси на его основе и обладающий высоким электросопротивлением (рис. 8).

При пропускании электрического тока через расходуемый электрод 7, погруженный в шлаковую ванну, и затравку 1 выделяется значительное количество теплоты, за счет которой шлаковая ванна нагревается до температуры 1700 "С, что вызывает оплавление электрода. Капли расплавленного металла проходят через расплавленный шлак и образуют под ним металлическую ванну 3. Ванна расплавленного металла в водоохлаждаемой форме затвердевает последовательно, образуя плотную без усадочных дефектов (раковин и пористости) отливку 2. Внутренняя полость отливки образуется металлической вставкой 5.

Рафинирующее действие расплавленного шлака способствует удалению кислорода, снижает содержание серы и неметаллических включений, что обусловливает получение отливок с высокими механическими и эксплуатационными свойствами.

Электрошлаковым литьем изготовляют отливки ответственного назначения массой до 300 т: корпуса клапанов и задвижек атомных и тепловых электростанций, коленчатые валы судовых дизелей, корпуса сосудов сверхвысокого давления, ротора турбогенераторов и др.

Обработка металла давлением

Обработка давлением – технологические процессы формирования за счет пластической деформации в результате воздействия на деформируемое тело внешних сил, без изменения объема тела. Холодная деформация – характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла, данное явление называется наклепом. Возрастают характеристики прочности, а характеристики пластичности снижаются. Горячая деформация – происходит процесс рекристаллизации во всей заготовке и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения.

Пластическое деформирование в обработке металлов давлением осуществляется при различных схемах напряженного и деформированного состояний, при этом исходной заготовкой могут быть объемное тело, пруток, лист. По назначению процессы обработки металлов давлением группируют следующим образом:

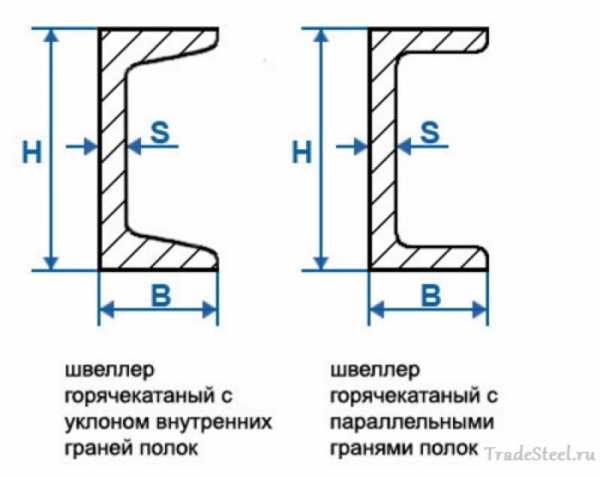

для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей обработкой резанием с использованием предварительного пластического формоизменения или без него; основными разновидностями таких процессов являются прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получение поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

Основными схемами деформирования объемной заготовки можно считать сжатие между плоскостями инструмента, ротационное обжатие вращающимися валками, затекание металла в полость инструмента, выдавливание металла из полости инструмента и волочение, при котором в качестве заготовки может быть использован только пруток.

Процессы деформирования листовой заготовки - операции листовой штамповки - объединяются в две группы: разделительные операции (отрезка, вырубка, пробивка, надрезка) и формоизменяющие (гибка, вытяжка, формовка и др.).

Сжатие между плоскостями инструмента - осадка - характеризуется свободным пластическим течением металла между поверхностями инструмента (рис. 1).

Схема напряженного состояния - всестороннее неравномерное сжатие из-за наличия сил трения на контакте между инструментом и заготовкой. С уменьшением коэффициента трения и увеличением относительной высоты заготовки схема напряженного состояния приближается к линейному сжатию. Однако относительная высота (отношение высоты заготовки к ее меньшему поперечному размеру) не может быть больше предельного значения, равного 2,5 ... 3, из-за опасности потерн устойчивости и изгиба.

Схема свободного течения металла при сжатии между плоскостями инструмента лежит в основе операций ковки: осадки, протяжки, раскатки и др., а также имеет место во многих способах объемной штамповки.

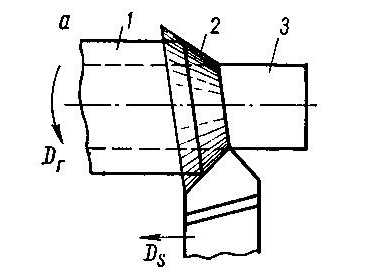

Ротационное обжатие вращающимися валками (рис. 2)

обусловливается силами трения между вращающимся инструментом и заготовкой, благодаря которым последняя перемещается в зазоре между валками, одновременно деформируясь. Эта схема лежит и основе прокатки; кроме того, она может быть использована в ряде способов получения поковок: поперечно-клиновой прокатке, вальцовке, раскатке. Вытяжка обычно составляет 1,1 … 1,6 за проход, но может быть и больше.

Затекание металла в полость инструмента (рис. 3) – схема деформирования, являющая сутью объемной штамповки.

Металл заготовки заполняет полость специального инструмента – штампа, называемую его ручьем, приобретая его форму и размеры. Течение металла ограничивается поверхностными плоскостями (а также выступов), изготовленных в отдельных частях штампа.

Выдавливание металла (рис. 4) – через отверстие заданного сечения в матрице 1 происходит вследствие его сжатия в замкнутой полости, образуемой контейнером 3, матрицей 1 и пуансоном 4, поэтому схема неравномерного всестороннего сжатия реализуется здесь полнее, чем в других процессах.

Схема выдавливания характерна для таких видов обработки металла давлением, как прессование, горячая и холодная штамповка.

Волочение (рис. 5) - заключается в протягивании заготовки 2 через сужающие отверстие в инструменте, называемой волоокой 1.

Вследствие того что к заготовке при волочении приложена тянущая сила, в отверстии волоке и после выхода из нее металл испытывает растягивающие напряжение. Поэтому величина деформации за один проход ограничена, отношение площади поперечного сечения заготовки и деформированной части обычно не превышает 1,5.

studfiles.net

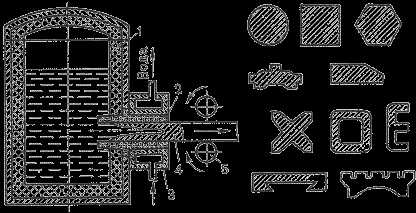

Изготовление отливок непрерывным литьем

При непрерывном литье(рис. 7.4) расплавленный металл из металлоприемника1через графитовую насадку2 поступает в водоохлаждаемый кристаллизатор3и затвердевает в виде отливки4, которая вытягивается специальным устройством5. Длинные отливки разрезают на заготовки требуемой длины.

Используют при получении отливок с параллельными образующими из чугуна, медных, алюминиевых сплавов. Отливки не имеют неметаллических включений, усадочных раковин и пористости, благодаря созданию направленного затвердевания отливок.

Рис. 7.4. Схема непрерывного литья (а) и разновидности получаемых отливок (б)

Особенности изготовления отливок из различных сплавов

Чугун.Преобладающее количество отливок из серого чугуна изготовляют в песчаных формах. Отливки получают ,как правило, получают без применения прибылей.

При изготовлении отливок из серого чугуна в кокилях, в связи с повышенной скоростью охлаждения при затвердевании, начинает выделяться цементит – появление отбеливания. Для предупреждения отбела на рабочую поверхность кокиля наносят малотеплопроводные покрытия. Кокили перед работой их нагревают, а чугун подвергают модифицированию. Для устранения отбела отливки подвергают отжигу.

Отливки типа тел вращения (трубы, гильзы, втулки) получают центробежным литьем.

Отливки из высокопрочного чугуна преимущественно изготовляют в песчаных формах, в оболочковых формах, литьем в кокиль, центробежным литьем. Достаточно высокая усадка чугуна вызывает необходимость создания условий направленного затвердевания отливок для предупреждения образования усадочных дефектов в массивных частях отливки путем установки прибылей и использования холодильников.

Расплавленный чугун в полость формы подводят через сужающуюся литниковую систему и, как правило, через прибыль.

Особенностью получения отливок из ковкого чугуна является то, что исходный материал – белый чугун имеет пониженную жидкотекучесть, что требует повышенной температуры заливки при изготовлении тонкостенных отливок. Для сокращения продолжительности отжига чугун модифицируют алюминием, бором, висмутом. Отливки изготавливают в песчаных формах, а также в оболочковых формах и кокилях.

Стальные отливки

Углеродистые и легированные стали – 15Л, 12Х18Н9ТЛ, 30ХГСЛ, 10Х13Л, 110Г13Л – литейные стали.

Литейные стали имеют пониженную жидкотекучесть, высокую усадку до 2,5%, склонны к образованию трещин.

Стальные отливки изготовляют в песчаных и оболочковых формах, литьем по выплавляемым моделям, центробежным литьем.

Для предупреждения усадочных раковин и пористости в отливках на массивные части устанавливают прибыли, а в тепловых узлах – используют наружные или внутренние холодильники. Для предупреждения трещин формы изготавливают из податливых формовочных смесей, в отливках предусматривают технологические ребра.

Подачу расплавленного металла для мелких и средних отливок выполняют по разъему или сверху, а для массивных – сифоном. В связи с низкой жидкотекучестью площадь сечения питателей в 1,5…2 раза больше, чем при литье чугуна.

Для получения высоких механических свойств, стальные отливки подвергают отжигу, нормализации и другим видам термической обработки.

studfiles.net

Этапы технологического процесса изготовления отливки

Технологический процесс изготовления отливки зависит от её конструкции, предъявляемых к ней требований и от масштаба производства. Он включает следующие основные операции:

изготовление модели и стержневых ящиков;

приготовление формовочной и стержневой смесей;

изготовление литейной формы, стержней и их сборка;

приготовление расплавов;

заливка расплава в форму;

выбивка отливки из формы и стержней из отливок;

обрубка остатков литников, очистка отливок и их термообработка;

контроль качества отливок и исправление дефектов.

Изготовление литейной формы, стержней и их сборка

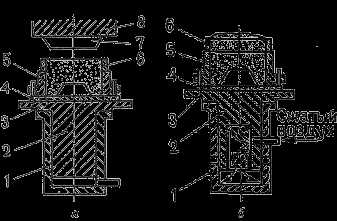

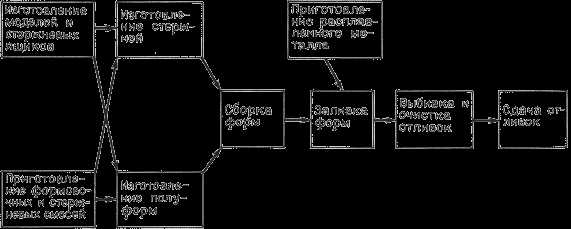

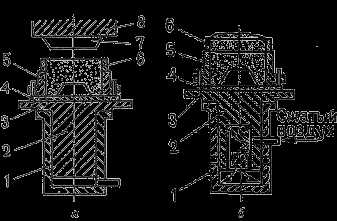

Основные этапы изготовления литейной формы рассмотрим на примере получения отливки чугунной втулки.

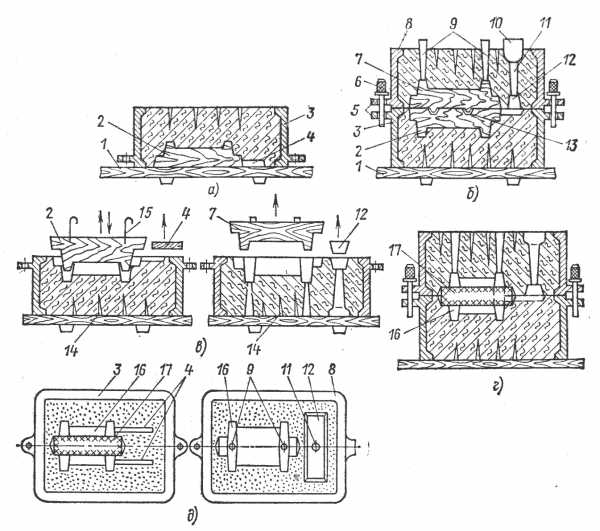

На плиту 1 (рисунок 2.3, а) устанавливают нижнюю половину 2 модели и нижнюю опоку 3. Поверхность модели и плиты посыпают сухим разделительным песком или опрыскивают разделительной жидкостью. В опоку насыпают формовочную смесь и уплотняют её. Полуформу переворачивают на 1800 и вновь устанавливают на плиту 1 (рисунок 2.3, б). На нижнюю половину модели по штифтам устанавливают верхнюю половину 4 модели, а на нижнюю опоку – верхнюю опоку 5. Опоки базируют по пальцам 6. Вновь посыпают поверхность модели разделительным песком, ставят модели элементов литниковой системы 7, засыпают формовочную смесь в верхнюю опоку 4 и уплотняют её. Далее снимают верхнюю полуформу, извлекают модели, устанавливают стержень 8, служащий для формирования отверстий в отливке и собирают форму. Для повышения прочности и уменьшения газотворной способности форму, в ряде случаев, сушат.

|

|

| Рисунок 2.3 – Схема изготовления литейной формы |

Стержень изготавливают из стержневой смеси в уплотняемом стержневом ящике (рисунок 2.4). После извлечения из ящика стержни сушат и покрывают противопригарным покрытием. В форму стержни устанавливают по стержневым знакам в соответствующие гнезда, полученные с помощью знаков модели.

| Рисунок 2.4 – Стержневой ящик |

Описанную литейную форму называют разовой, т.к. её используют однократно и при извлечении отливки разрушают. Разовые литейные формы изготавливают из формовочных смесей, основным составляющим элементом которых является песок. В качестве связки добавляют глину.

Выбивка отливок из формы, обрубка остатков от литниковой системы, очистка отливок и их термообработка

После заливки формы расплавом отливка охлаждается и затвердевает. Затвердевшая отливка должна определенное время охлаждаться в форме, т.к. прочность сплава при высокой температуре мала и отливка может разрушиться при выбивке её из формы. Кроме того, охлаждение отливки на воздухе не желательно из-за появления остаточных напряжений, коробления и даже трещин.

Процесс выбивки отливки заключается в том, что затвердевшую и охлажденную до заданной температуры отливку извлекают из формы. При этом форму и стержни разрушают. Выбивка относится к числу наиболее трудоёмких и тяжелых операций литейного производства, т.к. из формы выделяется большое количество тепла, газов и пыли. В механизированном производстве для выбивки отливок используют механические (эксцентриковые или инерционные) решётки. Они наиболее экономичны. Кроме того, уровень их шума сравнительно невысок.

Остатки стержней после выбивки отливки из формы удаляют на вибрационных машинах, в гидравлических камерах и электрогидравлических установках.

Выбитая из опоки формовочная смесь проваливается сквозь решетку и по конвейеру передвигается к месту её переработки, а отливки поступают в очистное отделение.

В литейных цехах крупносерийного и массового производств операции выбивки отливок из форм и стержней из отливок, а также транспортирование отливок в очистное отделение механизированы и автоматизированы.

После выбивки из формы отливки предварительно осматривают. Отливки с явным браком откладывают и отправляют на переплавку. Остальные отливки поступают на обработку и очистку.

Обрубка отливок заключается в отделении от неё прибыли, выпаров, литников и в удалении заливов по месту сопряжения полуформ или в области стержневых знаков. Обрубку производят с помощью пневматических рубильных молотков, снабженных зубилами, ленточных или дисковых пил, абразивных кругов, а также дуговой, газовой и анодно-механической резки. В крупносерийном и массовом производствах для обработки мелких и средних отливок используют прессы.

Для удаления пригара и улучшения качества поверхности, отливки очищают галтовкой, дробеструйным, дробеметным, вибрационным или электрохимическим способами.

Очистка отливки галтовкой осуществляется во вращающихся барабанах. Очистка происходит в результате взаимного соударения и трения отливок. Для усиления очистки в барабан вместе с отливками загружают детали из отбеленного чугуна.

В дробеструйных аппаратах на поверхность отливок со струей воздуха или воды подаётся чугунная или стальная дробь со скоростью 20-30 м/с. Для очистки отливок из алюминиевых сплавов вместо чугунной дроби используются кусочки алюминиевой проволоки.

Дробемётная очистка происходит за счет кинетической энергии струи чугунной дроби, выбрасываемой на отливки дробемётным колесом со скоростью до 80 м/с.

Мелкие отливки весьма эффективно очищаются вибрационным способом. Для этого отливки и абразивный наполнитель загружают в контейнер и приводят в колебательное движение. В процессе взаимного перемещения абразив очищает поверхность отливок.

Электрохимическая очистка заключается в удалении окалины и химическом растворении пригара в электролите из расплавленного механического каустика при пропускании через него постоянного тока. По окончании процесса отливки промывают в воде и высушивают. Для удаления заливов, заусенцев и неровностей поверхности отливку зачищают абразивными кругами на шлифовальном станке.

Термическая обработка отливки проводится для снижения остаточных напряжений, стабилизации размеров, снижения твердости, повышения механических свойств, износостойкости, улучшения обработки резанием. Вид термообработки определяется маркой сплава, конструкцией отливки и предъявляемыми к ней техническими требованиями.

Различные виды отжига проводят для уменьшения остаточных напряжений, снижения твердости, улучшения структуры и обработки резанием чугунных и стальных отливок. Недостаток отжига – большая продолжительность (от 3 до 10 часов).

Нормализация применяется для улучшения механических свойств отливок. При закалке и отпуске повышается прочность, твердость и износостойкость.

Химико-термическая обработка применяется для получения высокой поверхностной твердости и износостойкости.

studfiles.net

Изготовление отливок в разовых формах

3.1. Понятие о способах изготовления форм и стержней

Литые заготовки, получаемые в разовых, однократно заполняемых металлом литейных формах, отличаются обширной номенклатурой и размерами. Точность отливок оценивается 8-м классом, а допуски на размеры находятся в пределах от ±0,5 до ±0,7 мм.

Изготовление литейной формы – составное звено технологического процесса получения литой заготовки. Упрощенная схема технологического процесса получения литой заготовки в разовой песчано-глинистой форме приведена на рис. 3.1.

Процесс изготовления литейной формы называют формовкой. Этот процесс складывается из ряда операций, выполняемых при помощи литейной оснастки и приспособлений. Литейная оснастка состоит из моделей, стержневых ящиков, сушильных плит, опок, щитков.

Модель – это формообразующее приспособление, при помощи которого в форме получают отпечаток, соответствующий внешней конфигурации отливки. Внутренние отверстия и полости в отливках, а также отдельные наружные очертания сложной конфигурации получают при помощи стержней.

Модель имеет знаковые части, которые дают углубления в литейной форме для установки и точной фиксации в ней стержней. Модели изготовляют чаще разъемными для удобства формовки и извлечения их из формы. Для предотвращения смещения частей модели на них делают выступы (шипы) и впадины. Модели изготовляют из дерева, пластмасс или металла. При машинной формовке модели монтируют на плитах с одной или двух сторон.

Стержневой ящик – это приспособление, в котором изготовляют стержни из стержневой смеси. Внутренняя полость стержневого ящика соответствует конфигурации стержня со знаками, при помощи которых он устанавливается и фиксируется в форме.

Стержневые ящики бывают одноместные и многоместные с разъемом для удобства извлечения стержней. Для предотвращения .смещения частей ящика на них имеются выступы и впадины. Стержневые ящики изготовляют из дерева, пластмасс и металла.

Сушильные плиты для стержней (драйеры) могут быть плоскими и фасонными – с углублениями, соответствующими конфигурации стержня. Сушильные плиты применяют для сохранения геометрических размеров стержней после извлечения их из стержневого ящика и транспортировки в сушила.

Рис. 3.1. Упрощенная схема технологического процесса получения литой заготовки в разовой песчано-глинистой форме

Опоки представляют собой жесткие рамки различной формы, изготовляемые методами литья или сварки из стальных штампованных пластин. Они служат для сохранения формы и размеров отпечатка от модели в формовочной смеси, уплотненной внутри опоки.

Опоку с уплотненной смесью и отпечатком от модели называют полуформой. В большинстве случаев формовку выполняют в двух опоках, поэтому для предотвращения смещения полуформ опоки имеют проушины с втулками, в которые вставлены штыри. При изготовлении форм на машинах эти же втулки служат для точной установки опоки на модельной плите.

3.2. Разработка технологии получения литой заготовки

Разработка технологии состоит из выбора и обоснования способа изготовления литейной формы; конструирования модели, стержневых ящиков, сушильных плит, литниковой системы для заполнения формы металлом; разработки последовательности технологических операций формовки, сборки форм, заливки их металлом, очистки и обрубки отливок; методов и способов контроля качества литой заготовки.

При конструировании модели сначала разрабатывают технологический чертеж отливки. На чертеж детали (рис. 3.2, а), которая путем механической обработки будет получена из литой заготовки, наносят все технологические указания, необходимые при изготовлении модели. Все размеры детали увеличивают пропорционально величине усадки сплава, из которого будет изготовлена отливка. На поверхности, с которых будет сниматься слой металла при изготовлении детали, наносят припуски / на механическую обработку (рис. 3.2, б). Отверстия 2 диаметром менее 12 мм в заготовках обычно получают сверлением, поэтому их тоже заштриховывают, как припуск на механическую обработку.

Припуски для чугунных отливок выбирают по ГОСТ 1855–55, а для стальных – по ГОСТ 2009–55. Для чугунных отливок с габаритными размерами 120–150 мм припуски находятся в пределах 2–6 мм, а для стальных –3–8 мм.

Для удобства формовки и извлечения модели из уплотненной формовочной смеси модели делают разъемными. Плоскость разъема, как правило, проходит через ось симметрии будущей модели, но обязательно так, чтобы ее части (верхняя и нижняя) беспрепятственно удалялись из полуформ. При этом учитывается необходимость расположения ответственных поверхностей отливки в нижней части формы или вертикально, так как вверху всегда при заливке формы металлом скапливаются шлак и газы.

Рис. 3.2. Пример технологической разработки отливки

Разъем модели условно обозначают буквами РМ, а разъем литейной формы обозначают РФ. Верх и низ модели в форме обозначают соответственно В и Н. Если разъем модели и формы совпадает, то на чертеже должно быть обозначение МФ. Для точного совмещения полумоделей 7 и 8 на одной из них имеются шипы, а на другой–впадины 9. Крупные отверстия и полости в отливках получают с помощью стержней 3. Для точной фиксации стержня в форме используют стержневые знаки 4, выполняемые заодно с самим стержнем. Стержень на чертеже обычно обозначают перекрестной штриховкой по контуру. При горизонтальном положении стержня, имеющего форму тела вращения, знаки делают цилиндрическими, а при вертикальном –в виде усеченного конуса для удобства сборки полуформ. Модель и стержень имеют одинаковые по конструкции стержневые знаки. Форму и размеры знаковых частей назначают по ГОСТ 3606–57 с учетом размеров стержня, способа формовки и его положения в форме.

Для облегчения выема модели из уплотненной смеси на всех ее вертикальных поверхностях по отношению к плоскости разъема РМ наносят формовочные или литейные уклоны 5. Величина уклонов зависит от размеров и места расположения поверхности. Металлические модели имеют наружные уклоны от 1°30' до 0°30' н внутренние от 3° до 0°45', деревянные модели –соответственно уклоны 3°–0°30' и 3°–1°. С увеличением размера поверхности уклоны уменьшаются. В местах сопряжении поверхностей моделей вводят радиусы скруглений (галтели) 6. При наличии галтелей литейная форма в таких скругленных углах после извлечения модели не осыпается, а отливка не приобретает склонности к появлению трещин, так как устраняются концентраторы напряжений.

После нанесения на чертеж (рис. 3.2, б) всех указаний приступают к изготовлению модели в и стержневого ящика. Размеры модели и ее очертания соответствуют чертежу б, а размеры и очертания рабочей полости стержневого ящика соответствуют размерам и очертаниям стержня 3, со знаками 4. По ящику изготовляют стержень путем уплотнения стержневой смеси в рабочей полости ящика. Затем стержень сушат для придания ему прочности. Поверхности деревянных моделей и ящиков окрашивают для предохранения от влаги и уменьшения шероховатости. Цвет окраски моделей и отдельных ее частей регламентирует ГОСТ 2413–67. Знаковые части моделей и стержней всегда имеют черный цвет, корпус моделей может быть красным, зеленым, серым и желтым в зависимости от применяемого сплава.

В разработку литейной технологии входит конструирование и расчет литниковой системы, которая служит для заполнения литейной формы металлом. По конструкции и расположению в литейной форме литниковые системы очень разнообразны. Схематично способы подвода металла в литейную форму показаны на рис. 3.3.

Для различных сплавов и видов форм применяют разные по конструкции литниковые системы, но независимо от конструкции литниковая система должна обеспечивать питание отливки в процессе кристаллизации жидким металлом и предотвращение усадочных раковин; равномерное без завихрения заполнение металлом формы без размывания и подсоса воздуха; задержание шлаковых, неметаллических и засорных включений и предотвращение попадания их в полость формы с металлом; кратчайший путь металлу в полости формы, чтобы он не терял температуру; минимально возможную площадь, занимаемую на модельной плите и в форме для большего размещения моделей на плите и отливок в форме; однородность структуры отливки после ее кристаллизации; отсутствие препятствия при усадке отливок; легкое отделение от отливки в процессе выбивки ее из формы; минимальное количество точек подвода металла к отливке с целью сокращения объема работ при зачистке отливок.

Рис. 3.3. Схема подвода металла в литейные формы: а – свободное падение: б – сверху через разъем формы; в – по разъему опок; г– снизу сифоном; д – по разъему опок от одного стояка – стопочная заливка.

Конструкция литниковой системы должна состоять из стандартных элементов, легко изготовляемых и заменяемых при износе.

Последовательность изготовления сырой песчано-глинистой формы в опоках ручным способом показана на рис. 3.4. Вначале изготовляют нижнюю полуформу (позиция а). На подмодельный щиток / укладывают полумодель 2 (без выступающих шипов), затем на этот же щиток устанавливают опоку 3. Полумодель располагают в опоке таким образом, чтобы оставалось место для размещения литниковой системы. К полумодели подводят модель элемента литниковой системы – питатель 4.

На предварительно протертую мазутом с керосином или графитом поверхность полумодели насыпают тонкий слой разрыхленной и просеянной облицовочной формовочной смеси, которую уплотняют на поверхности полумодели. Затем последовательно насыпают и уплотняют слои наполнительной смеси, пока уровень ее несколько не превысит край опоки 3.

Излишки уплотненной смеси линейкой срезают вровень с краем опоки. Нижнюю полуформу поворачивают на 180° (вверх плоскостью разъема модели) и на нижнюю полумодель 2 устанавливают верхнюю полумодель 7, совмещая шипы и впадины 13 (позиция б). На опоку 3 нижней полуформы устанавливают верхнюю опоку 8 и взаимно их фиксируют при помощи штырей 6, которые входят во втулки боковых проушин опок 5. Поверхность нижней полуформы посыпают тонким слоем разделительного песка для предотвращения соединения двух полуформ в процессе уплотнения смеси.

На самую высокую поверхность модели устанавливают выпор 9, который обеспечит отвод газов из формы. Над моделью питателя 4 устанавливают модель шлакоуловителя 12 и стояка 11 с литниковой чашей 10. После этого формуют верхнюю полуформу, уплотняя формовочную смесь в опоке 8. Затем из уплотненной смеси извлекают модель выпора 9 и стояка 11.

Рис. 16.4. Последовательность изготовления сырой песчано-глинистой формы ручным способом

Для образования дополнительных газоотводящих каналов 14 полуформы многократно прокалывают иглообразной спицей. Верхнюю полуформу снимают с нижней и помещают рядом на щитке (позиция в). Из нижней и верхней полуформ с предварительной раскачкой удаляют полумодели и элементы литниковой системы при помощи крючков или шпилек 15. После извлечения моделей в знаковые части нижней полуформы помещают стержень 17, изготовленный ранее, и нижнюю полуформу накрывают верхней (позиция г). Таким образом, получается литейная форма, внутри которой имеется полость 16, по конфигурации соответствующая конфигурации модели, а внутри полости расположен стержень 17, образующий отверстие в отливке.

При ручных способах изготовления форм стержни, как правило, также изготовляют вручную путем уплотнения смеси внутри стержневого ящика. Для удобства извлечения стержня ящик делают разъемным. После извлечения из ящика стержни сушат в сушилах, предварительно поместив их на сушильные металлические плиты - драйеры. В процессе сушки стержень упрочняется, но сложные стержни дополнительно армируют металлическим каркасом, заформованным внутрь стержня в процессе его изготовления. Мелкие стержни армируют каркасом из отожженной стальной проволоки, а крупные – сварными и литыми каркасами, которые служат не только для упрочнения, но и для транспортировки стержня при помощи мостовых кранов от места изготовления к месту сборки.

Для отвода газов при заполнении литейной формы металлом монолитные стержни снабжают газоотводящими каналами, которые образуются в крупных стержнях при помощи шлаковых засыпок, соломенных жгутов, перфорированных металлических труб, а в стержнях средней и малой величины при помощи плетеных капроновых шлангов, хлопчатобумажных шнуров или сквозных проколов, выходящих в знаковые части. Пустотелые (оболочковые) стержни не требуют дополнительных газоотводящих каналов. Для предотвращения пригара и получения чистой поверхности во внутренних полостях отливок стержни красят противопригарными красками. На позиции д представлены нижняя и верхняя полуформы со стороны плоскости разъема. В нижней полуформе видны отпечаток от модели 16, стержень 17 и питатели 4. В верхней полуформе видны отпечаток от модели 16, следы выпоров 9, шлакоуловителя 12 и стояка 11.

Перед заполнением формы металлом верхнюю полуформу прижимают к нижней при помощи грузов, болтов, скоб, струбцин, клиновых устройств для предотвращения всплытия верхней полуформы от статического напора металла и утечки его из формы по плоскости разъема. Затем следуют операции заполнения формы металлом, выбивки отливки из формы после кристаллизации и достаточного охлаждения металла, выбивки стержней из отливки, очистки и обрубки отливки, проверки ее качества и механической обработки. Аналогично изготовляют и сухие литейные песчано-глинистые формы, но при этом добавляются операции сушки и, как правило, покраски поверхности формы. Сухие формы применяют для крупных стальных отливок.

studfiles.net