Изготовление штамповой оснастки. Изготовление штамповой оснастки

Штамповая оснастка

Что такое штамповая оснастка и каково ее применение?

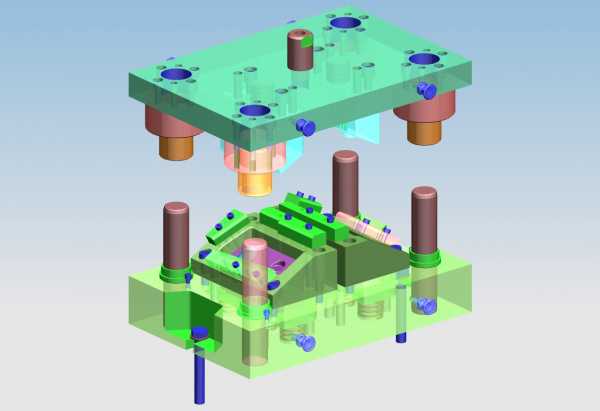

Штамп — часть оснастки для пресса. Штамповая оснастка — инструменты и приспособления для производства разнообразных изделий при помощи пластической деформации исходного материала. Суть обработки состоит в том, чтобы во время рабочего процесса материал заготовки принимал форму рабочей поверхности штампа. Штамп устанавливается на: молоты, пресса, и другое подобное оборудование.

Пресс формы — устройства для изготовления различных деталей из разнообразных материалов под давлением. Изготовление штамповой оснастки — древняя профессия, которая берет свое начало с изготовления пресс форм, используемых для чеканки медалей и монет.

Пресс формы довольно разнообразны, ниже приведены наиболее востребованные: 1. пресс форма вкладыш 2. пресс форма гофра 3. пресс форма диафрагма 4. пресс форма заказать 5. пресс форма кольцо 6. пресс форма манжета 7. пресс форма мембрана 8. пресс форма на клапан 9. пресс форма на прокладку 10. пресс форма палец 11. пресс форма педаль 12. пресс форма резиновый буфер 13. пресс форма ролик 14. пресс форма цилиндр

Производство современной штамповой оснастки требует не только большого опыта и владения навыками у специалистов, но и наличие современного оборудования высокого качества. Для заводов, которые по примеру СЗХИ серьезно занимаются выпуском штамповой оснастки, большое значение имеет проведенная вовремя модернизация оборудования, замена техники на новейшую. Ведь это определяет скорость, эффективность и качество производства.

Для чего нужны формы и штампы

Штампы и формы применяются для одного из самых выгодных и распространенных способов работы с металлом — обработка давлением. Таким способом обрабатывают как разнообразные металлы и сплавы металлов, так и не металлические материалы.

Если пресс штамп в основном придает форму металлическим и другим заготовкам, то пресс форма служит не только для отливки или выпрессовки под давлением. Ее применяют для производства разнообразных изделий из различных материалов: пластмассы, кожи, резины.

Пресс формы и штампы помогают придать изделиям и их поверхностям необходимую форму, не применяя механическую обработку (не снимая стружки). Применяются штампы для горячего и холодного штампования. Оснастку для горячего штампования изготавливают по особой технологии в специальных мастерских и цехах.

Виды пресс форм и штампов

Штампы имеют несколько разновидностей. Чеканочные создают рельефное изображение на поверхности изделия, вытяжные штампы изменяют форму заготовки на вогнутую или выпуклую, гибочные — сгибают по одной или нескольким осям. Также выделяют вырубные штампы, имеющие несколько подвидов, обжимные и комбинированные, сочетающие свойства двух и более видов.

Пресс формы делят по областям эксплуатации: прессование пластмасс, вулканизация резинотехнических материалов и прочее. Также существует классификация по способу обогрева: он может быть паровым или электрическим.

Алюминиевые пресс формы чаще всего применяют для изготовления небольшой партии деталей, так как пресс формы из этого металла весьма недолговечны и выдерживают от 10000 до 20000 отливок, после чего требуют ремонта или полной замены. В принятии решения, что делать с пресс формой, которая отработала свой цикл, ключевую роль играет конструкция формы и сложность ее выполнения.

Пресс формы из стали имеют значительно более долгий срок службы и пригодны для литья как под высоким давлением, так и без него из таких материалов, как алюминий, каучук, различные пластмассы и магниевые типы сплавов.

Механизмы при изготовлении

В проектировании пресс формы или штампа применяются инженерные программы, современные ЭВМ, но и процесс производства требует использование современного оборудования. Чтобы произвести пресс формы высшего качества применяют центры и станки с числовым программным управлением (ЧПУ). При помощи таких станков возможно изготовление форм практически любой сложности и формы, используя сквозное проектирование, которым управляет инженер – конструктор со своего компьютера.

Методы и технология производства

Процесс производства штампов требует основательного серьезного подхода, поскольку штамповая оснастка должна переносить огромные нагрузки. Существуют требования, соблюдение которых — залог качественного изготовления штампа. К ним относятся высокое качество обработки формуемых и сопрягающих деталей, а также высокая точность соблюдения размеров и сборки деталей.

Этапы производства штампов

1. Разработка технического задания, конструкторских чертежей;

2. Выбор заготовок и их доведение до необходимых формы, размера, химического состава, проверка на трещины, неоднородные участки и другие изъяны;

3. Механическая обработка: изготовление деталей для дальнейшей сборки оснастки;

4. Слесарная обработка;

5. Термическая обработка деталей штампа: на этом этапе необходим тщательный подбор параметров обработки, например, режима закалки и отпуска;

6. Механическая и ручная шлифовка

7. Отладка и изготовление пробных изделий.

Практически каждая форма уникальная, так как ее производство зависит от множества факторов. Прежде всего значение имеет тип оборудования, для эксплуатации на котором она предназначена. Также важно, для изготовления какой именно продукции произведена форма: имеют значение характеристики изделий, особенности.

Этапы проектирования пресс форм

Выделяют следующие этапы:

· проектирование чертежей с учетом необходимых характеристик

· оптимизация деталей изделия

· подготовка схем и инструкций для дальнейшего использования пресс формы или штампа

Для производства штампов и пресс форм необходим станочный парк, в состав которого входят фрезерный и шлифовальный станки.

Главный специалист на этапе проектирования и утверждения чертежей — конструктор. Именно от него зависит, какой будет проектируемая форма, как и по какой системе в нее будет поступать сырье и как будет осуществляться извлечение готовой продукции. Например, если речь идет о детали, предназначенной для производства пластмассовых изделий, задача конструктора — исходя из их характеристик и требуемого количества, определить число мест в будущей форме.

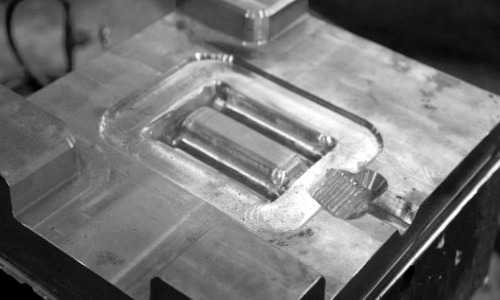

Когда чертеж и 3D-макет готовы, настает время работы с заготовками из стали. Обычно заказчик может увидеть и оценить штампы или пресс формы в процессе сборки или на этапе изготовления пробной продукции.

Процесс производства представляет собой следующую последовательность. Поковка изготавливается на заводе, оснащенном металлопрокатом. Чтобы облегчить обработку, инструментальная сталь поставляется в отожженном виде. После поковка шлифуется до достижения нужного состояния и размера. После производится фрезеровка углублений и закалка.

Современный рынок предоставляет широкий выбор стали для производства пресс форм и штампов. Однако сталь любого вида нужно приобретать в виде поковки. Прокат, несмотря на его привлекательность, не имеет должных технологических характеристик.

Наиболее трудной задачей является изготовление формообразующих пуассонов и матриц. Кроме работы специализированных современных станков, необходим ручной труд квалифицированных специалистов.

Итог

В настоящее время для изготовления штампов и пресс форм нужно четко и подробно предоставить требуемые условия, для чего необходимо иметь представление о применении продукции. Продумывание различных деталей и нюансов избавит от больших трат ресурсов.

Пресс форма купить которую вы можете, обратившись к нашим менеджерам, они с удовольствием помогут вам определиться с продукцией, которая точно будет удовлетворять все ваши требования. А также уточнить пресс форма ценаszhi.ru

Производство и изготовление штамповой оснастки

В данной статье рассказывается о штампах. Их предназначение, конструкции, технологии изготовления. О выборе материала, подходящего для штампа. Способах изготовления.

Эта статья написана для более глубокого изучения темы изготовления штамповой оснастки. Производство штампа является неотъемлемой частью инструментального производства любого предприятия.

Технологический процесс штамповки должен разрабатываться специалистами высшей квалификации. Это потому, что разработка тех. процесса трудоемкий и не простой процесс, что в среднесерийном и особенно в мелкосерийном производстве часто приходится отказываться от разработки подробных описаний технологического процесса изготовления штампа. Разработки металл сберегающих технологических процессов изготовления штампа и его конструирования, расчеты наиболее эффективного и высокопроизводительного варианта загрузки оборудования значительно уменьшает сроки подготовки производства к изготовлению штампа. Это исключит, какие бы то ни было ошибки технолога при проектировании, что и позволяет рассчитать все параметры процесса с помощью научных рекомендаций по специальным методикам и точным формулам различной сложности.

- Конструирование штамповки.

Штампы различаются по технологическому признаку, конструктивному оформлению, по способу подачи заготовок и удалению отходов.

Если судить по технологическому признаку, то штампы можно разделить на две группы, такие как штампы для операций разделения и штампы для формоизменяющих операций.

К первой группе относятся штампы для отрезания, вырубки, пробивки, обрезания, зачистки, а ко второй — штампы для гибки, формовки, вытяжки, объемной штамповки и еще нескольких других операций.

А еще к технологическому признаку разделения штампов относится уровень совмещения операций: штампы однооперационные и многооперационные, т. е. комбинированные. Комбинированные штампы могут быть поделены на штампы совместного действия и на штампы последовательного действия.

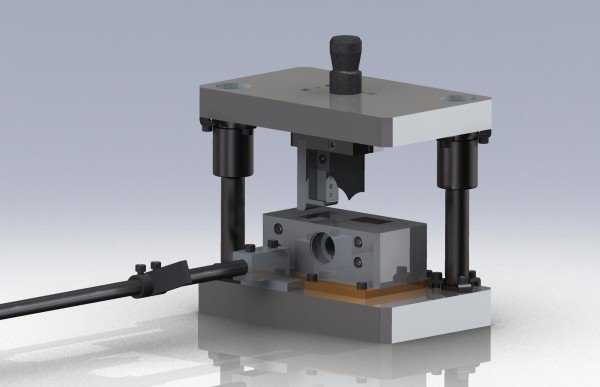

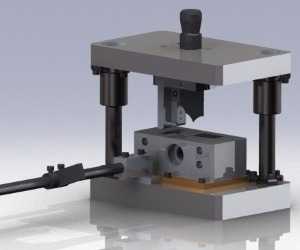

По конструктивному оформлению различают штампы без направляющих устройств, с направляющей плитой и с направляющей колонкой.

По способу выбора подачи заготовок при изготовлении штампы могут быть поделены на штампы с ручной подачей и с автоматической подачей.

По способу удаления штампованных деталей — на штампы с провалом через окно в матрице, с обратной запрессовкой детали в полосу, с выталкиванием детали в верхнюю часть штампа и удалением ее жестким выталкивателем, сдуванием сжатым воздухом или удалением вручную.

Конструкцию штампа выбирают соответственно типу производства, в котором он будет использоваться, мелкосерийном, крупносерийном либо же массовом. Штампы должны соответствовать некотором требованиям:

1) точность, качество и частота поверхностей штампуемых деталей должны соответствовать чертежу и техническим условиям;

2) рабочие части самого штампа должны иметь достаточную прочность, эксплуатационную стойкость и возможность легкой и быстрой замены поломанных и старых деталей;

3) штамп должен обеспечивать требуемую производительность, безопасность работы, быть удобным в эксплуатации и должен быть надежно закреплен на прессе;

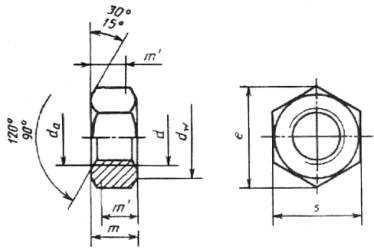

4) в конструкции штампа в основном должны быть использованы стандартные и нормализованные детали, т. е. в основном ГОСТовские; количество специальных деталей должно быть минимальным, для удобства изготовления и замены изношенных деталей;

5) отходы при изготовление штампованных деталей должны быть не значительными.

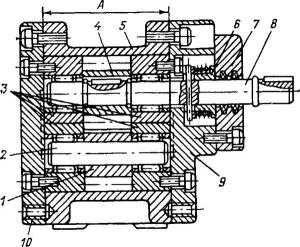

Теперь разберем части самого штампа. Разделим их по своему назначению на несколько следующих основных групп:

Рабочие части штампа — для образования формы детали, такие как пуансон, матрица и их секция;

Корпусные части штампа — логично что это, связывающие детали штампа между собой и с прессом, а именно нижняя и верхняя плиты и хвостовики;

Направляющие части штампа — предназначенные для направления движения верхней части штампа относительно нижней, это есть колонки и втулки;

Подающие части штампа– предназначены для подачи материала или заготовок на место штамповки;

Установочно-фиксирующие части — создающие правильное положение материала заготовки в штампе и фиксирующие их во время выполнения операции;

Съемно-удаляющие части штампа — снимающие и удаляющие заготовки, а также отходы штамповки после выполнения операции, это съемники и выталкиватели;

Крепежные части — для соединения и скрепления отдельных частей или деталей штампа, это пуансонодержатель, держатели и обойма матриц, т. е. все крепежные детали.

- Изготовление штампа.

У изготовления штампов для холодной штамповки существуют следующие важные требования:

Хорошая точность изготовления деталей; высокое качество обработки взаимодействующих деталей и формующих поверхности детали.

Оба требования зависят непосредственно друг от друга. Например, высокое качество получения поверхности пуансона и матрицы штампов позволяет обеспечить столь необходимую стойкость штампа, а высокоточная совместная подгонка пуансона и матрицы — приводит к получению высококачественных деталей и высокой стойкости штампа непосредственно в работе. Невыполнение какого-либо, хотя бы одного из этих требований, может явиться причиной низкого качества штампа и в последствие его поломкой.

К примеру, не высокая твердость штампов вследствие неправильного режима термообработки сведет на нет все действия для получения высокой точности обработки, так как штамп будет иметь низкую стойкость.

Увеличение стойкости штампа во многом зависит от качества его изготовления: от точности сопряжения, термической обработки этого штампа, участвующего в

Формообразование готового изделия, и качества изготовления всех, но особенно рабочих поверхностей непосредственно пуансона и матрицы. Наиболее важное значение это имеет при изготовлении матрицы и пуансона для вытяжных штампов и штампов для ударного выдавливания.

При механической обработки штампа на его поверхностях остаются следы от воздействия режущих инструментов или шлифовальных кругов.

Все эти следы в виде гребешков и впадин не благоприятно влияют на работу формующих деталей.

Точность производства деталей штампов связана с точностью, предъявляемой к этой детали, для которой предназначен сам штамп. Следовательно, вопросы точности поднимаются в любом случае, исходя из предназначения деталей штампа и заданной точности штамповки. При этом все детали штамповой оснастки разделяются на два типа:

1) детали технологического назначения, естественно участвующие в формообразовании самих штампуемых деталей.

2) детали конструктивного назначения, обеспечивающие связь и взаимную фиксацию частей штампа.

3 а.

При производстве детали холодной штамповки применяются разные марки стали в зависимости от требуемых свойств, условий при которых деталь будет использоваться и

Способом производства этой детали для штампа. От верного подбора материала для каждого типа деталей и правильного режима его закалки и отпуска зависит эффективность его работы, стойкость и сохранение точности поверхностей самого штампа. Так, к примеру, для получения вырубных штампов для холодной штамповки из листового материала необходимо, чтобы сталь, идущая на изготовление пуансона и матрицы, обладала следующими главными особенностями:

1) являлась высокопрочной.

2) имела высокую твердость.

3) обладала износостойкостью.

4) обладала высокой вязкостью.

5) имела хорошую закаливаемость.

Стали для штампа должны иметь также особые технологические свойства.

К этим свойствам можно отнести:

1) хорошую обрабатываемость резанием и давлением.

2) хорошую закаливаемость.

3) малую чувствительность к перегреву.

4) малую деформация деталей при термической обработке;

5) небольшую чувствительность к обезуглероживанию при нагреве.

6) хорошую податливость к шлифованию.

- Технология изготовления штампа

Технологический процесс изготовления штампа для холодной штамповки состоит из некоторых этапов, а именно:

а) заготовительный этап, приготовление заготовок для получения в дальнейшем деталей для штампа;

б) Обработка или обдирка заготовок, т. е. подгонка заготовки в размер;

в) Предварительной механической обработкой детали. Это может быть как токарная операция, так и предварительная шлифовка и фрезеровка. Так же вскрываются предварительно отверстия.

г) Термообработка стали. Закалка и отпуск детали при необходимых температурах.

д) Чистовое шлифование детали.

е) Полировка необходимых поверхностей.

ж) Слесарная сборка всех деталей, испытание штампа.

Заключение

Повышение конкурентоспособности современного машиностроения невозможно без создания новых и совершенствования действующих технологических процессов, позволяющих экономить материальные ресурсы, снижать энергозатраты и повышать производительность труда, точность и долговечность обрабатываемых деталей. Анализ действующих технологий штамповки различных деталей из листового металла показывает, что до 80 % их цены составляет стоимость металла. Поэтому разработка и внедрение новых металлосберегающих процессов, направленных на уменьшение расхода материала, является одним из радикальных путей снижения себестоимости штампованных деталей и трудоемкости изготовления, при обеспечении показателей качества в принятых условиях работы с использованием универсального оборудования, упрощенной технологической оснастки.

Литература:- А.П. Нефедов, Конструирование и изготовления штампов.- 1973 г. Москва

- А.М. Майсуров , Технология горячей штамповки.- 1960 Москва.

- М.Е. Зубцов, Листовая штамповка.- 1980 Ленинград.

- Ю.А. Авержин, Технология холодной штамповки.-1989 Москва.

Основные термины (генерируются автоматически): штамп, деталь, холодная штамповка, самый штамп, технологический процесс изготовления штампа, хорошая закаливаемость, технологический признак, термическая обработка, конструктивное оформление, штамповая оснастка.

moluch.ru

Производство штамповой оснастки | Пресслитмаш

тел./факс:

+7 (3412) 97-22-95

Отправить заявку

География поставок

Штамповая оснастка

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ХОЛОДНОЙ И ГОРЯЧЕЙ ШТАМПОВКИ

Производство штамповой оснастки

Применение в технологическом процессе штамповки позволяет упростить процесс, одновременно не выходя за рамки требуемых параметров и рационально использовать материалы. Точность деталей, изготавливаемых штамповкой, находится в прямой зависимости от качества изготовления штамповой оснастки.

На штамповую оснастку в процессе штамповки приходятся основные максимальные нагрузки, поэтому она должна выдерживать многократные циклические напряжения в режиме сжатие-разрыв.

Этапы изготовления штампа:

- Получение и детальное согласование технического задания;

- Проектирование оснастки и изготовление рабочих чертежей;

- Изготовление поковки - заготовки для оснастки;

- Механическая обработка заготовки в соответствии с проектом;

- Термическая обработка на требуемых этапах;

- Контроль штампа на соответствие чертежам;

- Изготовление наладочной партии деталей;

- Оформление паспорта технического контроля и отгрузка заказчику.

Производственное объединение Пресслитмаш предоставляет полный цикл производства штамповой оснастки на заказ. Мы обладаем опытом поставки следующей номенклатуры штамповой оснастки:

штампы с разделением материала

штампы совмещенного действия

штампы с изменением формы заготовки

штампы последовательного действия

Восстановление штамповой оснастки

Наши технические возможности позволяют провести комплекс мероприятий по восстановлению штамповой оснастки, что существенно увеличит ее эксплуатационный ресурс и снизит экономические издержки заказчика.

ПРОЕКТИРОВАНИЕ, ИЗГОТОВЛЕНИЕ

И ВОССТАНОВЛЕНИЕ

ПО ПРЕССЛИТМАШ предоставляет гарантию на поставляемую новую или восстановленную штамповую оснастку.

presslit.ru

Изготовление оснастки для штампов, инструмент для вырубных прессов

Изготовление оснастки для штампов

Штампы— это обособленная категория промышленного оборудования, технологическая оснастка, применяемая для перфорирования, деформации, или придания заданной формы и размера изделию, и предназначенная для получения любого количества идентичных заготовок и изделий.Штамповка деталей осуществляется на прессах- специализированном металлообрабатывающем оборудовании, осуществляющем пластическую деформацию деталей.Качество исполняемого изделия зависит от материала и точности, с которой изготовлена оснастка.Штамп состоит из матрицы и пуансона, которые должны изготавливаться из прочного и износостойкого материала, устойчивого к деформации. Чаще всего при производстве штампов используются наиболее прочные стали и чугун.Обязательным требованием при производстве штампов является точное соблюдение размеров матрицы и пуансона, поскольку от точности изготовления штампа будет зависеть и точность получаемых с его помощью деталей. Производство штампов может осуществляться как с помощью независимой обработки матрицы и пуансона, так и путем их совместной обработки, то есть подгонки их друг под друга.

Завод Новые Промышленные Технологии предлагает услуги по изготовлению штампов полного цикла, а именно:

- разработка эскиза модели, конструкции оснастки, подготовка конструкторско-технологической документации и проектной документации штамповой оснастки, согласование ее с Заказчиком;

- производство штампа;

- испытание и доводка, подгонка компонентов штамповой оснастки.

Штампы изготавливаются весом до 700 кг, максимальные габариты 1200х500 мм. Штампуемый материал металлический или неметаллический толщиной от 0,5 до 8,0 мм. Штампы изготавливаются с применением блоков с направляющими скольжения и шариковыми направляющими. Рабочие элементы штампов могут быть стальными и твердосплавными.Если Вы используете в своем производстве метод холодной листовой штамповки или перфорации- Вы можете заказать интересующие Вас штамповые блоки, связавшись с нами любым удобным для Вас способом.

npt-tools.ru

Изготовление штамповой оснастки по доступной цене - заказать услуги по изготовлению штамповой оснастки в Москве

Использование штамповой оснастки является одной из самых распространенных технологий изготовления металлических изделий.

ООО «Инарт» предлагает свои услуги по изготовлению всех видов штамповой оснастки:

У нас существует каталог штампов, который включает в себя показательные образцы изделий, полученных на наших штампах, которые вы можете заказать по приемлемой для вас цене. Указанный в каталоге перечень штампов не является окончательным, поскольку мы постоянно разрабатываем и изготовляем новые модели и типы штамповой оснастки на основании особых требований наших заказчиков. Мы принимаем заказы в виде эскиза, образца, чертежей, фотографий и 3D-моделей, как Вам удобнее.

Изготовление штамповой оснастки

Помимо универсального фрезерного оборудования (горизонтальный и вертикальный консольно-фрезерные станки, универсальные фрезерные станки) и шлифовального оборудования (плоскошлифовальные, круглошлифовальные, внутришлифовальные станки) для качественного и быстрого изготовления штамповой оснастки наше инструментальное производство оснащено 4х-координатным обрабатывающим центром небезызвестной фирмы FANUC и проволочно-вырезным станком этой же фирмы, а также электроэрозионными прошивными станками Mitsubishi.

Процесс изготовления штамповой оснастки включает в себя следующие операции:

- Разработка 3D-модели изделия;

- Проектирование оснастки с построением 3D-моделей рабочих поверхностей штампов использованием САПР;

- Изготовление заготовок штампа для последующей более точной обработки;

- Подготовка управляющих программ и обработка заготовок на станках с ЧПУ;

- Термообработка обработанных механически заготовок;

- Сборка и испытание штамповой оснастки.

Проектирование штамповой оснастки

При проектировании и изготовлении штамповой оснастки наши специалисты особое внимание уделяют эффективному подбору материала.

В зависимости от используемого материала штамповки, требований к стойкости штампа и к качеству поверхностей штампуемого изделия, в качестве материала штамповой оснастки может использоваться дорогая и высококачественная инструментальная сталь марок 9ХС, ХВГ, Х12М, углеродистая сталь У8А, У10А или относительно мягкий материал для сравнительно небольшой партии отбивок: Сталь 45, 40Х и др.

Мы поможем сэкономить ваши деньги на изготовление металлической оснастки штампа, изготавливая при этом продукцию премиум-класса.

Как купить оснастку для штампа

Для этого вам нужно всего лишь зайти на наш сайт inart-tools.ru и разместить заявку на изготовление штамповой оснастки или написать на электронную почту [email protected] Наши специалисты сразу же свяжутся с вами для более детального его обсуждения c определением всех технических условий, цены и сроков изготовления интересующего вас штампа. Также, обсудить заказ с нашим специалистом можно, позвонив по телефону 8 800 222 58 51

inart-tools.ru

Проектирование

Федеральное агентство по образованию

| Государственное образовательное учреждение высшего профессионального образования «МАТИ» - Российский государственный технологический университет имени К.Э. Циолковского |

ЗАГОТОВИТЕЛЬНО-ШТАМПОВОЧНОЙ

ОСНАСТКИ

Учебное пособие

Москва 2008

Федеральное агентство по образованию

| Государственное образовательное учреждение высшего профессионального образования «МАТИ» - Российский государственный технологический университет имени К.Э. Циолковского |

Л.С. Шумакова, Ю.С. Андреевская

ПРОЕКТИРОВАНИЕ

ЗАГОТОВИТЕЛЬНО - ШТАМПОВОЧНОЙ

ОСНАСТКИ

Учебное пособие

Москва 2008

УДК 629.135

ББК 39.53

Ш 96

Рецензенты:

Московское представительство ОАО КнААПО д.т.н., проф. Макаров К.А.; К.т.н. Новичков В.М. МАИ

Шумакова, Л.С. Андреевская Ю.С.

Ш96 Проектирование заготовительно-штамповочной оснастки: учеб.

пособие / Л.С. Шумакова, Ю.С. Андреевская - М.: МАТИ, 2008. –

80с.

В учебном пособии рассмотрены состав заготовительно-штамповочной оснастки и классификация штампов. Приведены расчеты основных конструктивных элементов штампов и материалы деталей штампов.

Учебное пособие предназначено для студентов технических ВУЗов, обучающихся по специальности «Авиа- и ракетостроение»

УДК 629.135

ББК 39.53

© Шумакова, Л.С.,

Андреевская Ю.С., 2008

© МАТИ, 2008

Введение

В настоящее время листовая штамповка, как один из наиболее прогрессивных методов обработки давлением, получила широкое распространение.

При производстве деталей методами листовой штамповки используется большое количество разновидностей заготовительно-штамповочной оснастки, с тенденцией повышения сложности конструкций, обусловленной появлением новых прогрессивных процессов штамповки.

Экономическая целенаправленность использования листовой штамповки .в значительной мере определяется стоимостью оснастки, приходящейся на единицу изделия.

В данном учебном пособии рассматривается методика проектирования штамповой оснастки. В процессе проектирования необходимо стремиться к нахождению рациональных решений состава оснащения для данного типа производства. Для выбора наилучшего решения из всех возможных вариантов необходим творческий подход с анализом отрицательных и положительных факторов.

Цель данного пособия — ознакомить студентов с составом заготовительно-штамповочной оснастки, используемой при производстве летательных аппаратов, и более подробно изложить методику проектирования штамповой оснастки.

Использование материалов этого пособия возможно при выполнении курсового и дипломного проектов.

1. Состав заготовительно-штамповочной оснастки

Непрерывное улучшение современной авиационной техники, ее усложнение, повышение требований к качеству и надежности выпускаемых машин приводит к расширению производства технологической оснастки, проектирование и изготовление которой по трудоемкости составляет около 80 %, а по длительности — до 90 % общей трудоемкости и длительности технологической подготовки производства. Затраты на технологическую оснастку достигают 8-15 % себестоимости изделий.

В заготовительно-штамповочных цехах изготавливают детали из листов, профилей, труб, прессованных панелей. К этим деталям относятся наружные обшивки цилиндрические, конические, двойной и одинарной кривизны, сложной формы; обечайки, детали внутреннего набора; шпангоуты, стенки, косынки, окантовки, полупатрубки; гофрированные панели, кожухи приборов, мелкие соединительные детали и т.д.

Для изготовления каждой из этих деталей в технологическом процессе необходимо указать оборудование и оснастку, которые обеспечат оптимальный техпроцесс для данного типа производства.

От качества деталей, изготавливаемых в заготовительно-штамповочных цехах, во многом зависят качество и трудоемкость сборки узлов и агрегатов. Для обеспечения требуемого качества могут быть установлены дополнительные требования к оснастке. Например, нервюру из тонколистового алюминиевого сплава можно изготовить вручную по оправке на прессе с резиновым контейнером, по формблоку или отштамповать на механическом прессе в металлическом штампе. Если требуемого уровня качества можно достигнуть только при дорогой и точной металлической оснастке, то приходится изготавливать именно такую оснастку даже для изготовления небольшой партии деталей. В этом особенность производства летательных аппаратов.

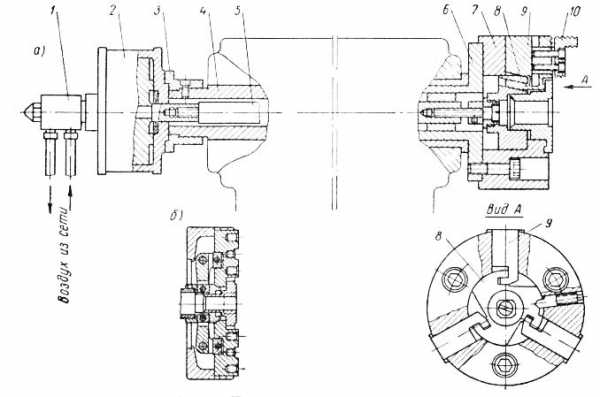

В зависимости от способа изготовления деталей и применяемого при этом оборудования технологическую оснастку можно разделить на следующие основные группы:

штампы: разделительные, формообразующие, сборочные;

обтяжные пуансоны для изготовления обшивок;

− формблоки для формообразования деталей на прессе с контей-

нером, заполненным резиной;

штампы для листоштамповочных молотов;

оснастка (матрицы, прижимы) для штамповки взрывом;

оправки, ролики для изготовления деталей методом ротацион-

ного выдавливания;

Важнейшим направлением совершенствования методов технологической подготовки и оснащения производства является стандартизация и нормализация технологических процессов, оборудования, технологической оснастки.

Стандартизация позволяет достичь высокой степени конструктивной и технологической преемственности, чем создаются наиболее благоприятные условия для перехода предприятия с выпуска одного изделия на выпуск другого с наименьшими затратами времени и средств.

Для снижения затрат на технологическую оснастку необходимо внедрять обратимые конструкции оснастки многократного применения. Стандартизация штамповой оснастки создает предпосылки для организации крупных специализированных предприятий по производству стандартизованных блоков, узлов и деталей штампов.

studfiles.net

Производство штамповой оснастки в Москве

Производство штамповой оснастки в Москве призвано значительно упростить технологический процесс, но при этом сохранить качество на должном уровне. Такое возможно лишь при правильном изготовлении оснастки, которое готова обеспечить наша компания. Она должна выдерживать даже самые серьезные нагрузки и иметь долгий срок эксплуатации.

Виды штамповой оснастки

У нашей компании большой опыт изготовления оснастки основных видов:

- Листовая, которая, соответственно названию, представляет из себя изделие в форме листа или полосы толщиной до 0.6 см.

- Объемная, которая изготавливается воздействием на металлическую заготовку пуансоном, после чего металл заполняет пространство внутри матрицы и приобретает нужную форму.

Создание штамповой оснастки осуществляется на специальном приспособлении - прессе. Прессы бывают разных видов, поэтому выполнить заказ любого клиента не составляет труда.

Производственный процесс

- После получения технического задания и его подробного согласования мы приступаем к проектированию штамповой оснастки, тщательной проработке чертежей.

- После этого настает черед изготовления поковки - это "база" для будущей штамповой оснастки. Заготовку детали обрабатывают механически и термически до нужной формы, в зависимости от того, что требует проект.

- По завершении работ готовую штамповку внимательно проверяют на соответствие проекту - внешний вид и функциональные свойства. Если штамп выполнен верно, то налаживается партия для изготовления по той же технологии.

- Для готовой партии оформляется технический паспорт, потом товар отгружается покупателю.

Мы гарантируем, что Ваш заказ будет изготовлен не только на высоком уровне, но и в кратчайшие сроки. Для нас не составит труда выполнить как распространенные элементы оснастки (шпилька м24, шпилька м18), так и более редкие или изготовленные по Вашим личным требованиям.

Наши опытные специалисты серьезно относятся к своей работе и ценят каждого клиента. Каждый этап изготовления штамповой оснастки строго контролируется, чтобы не допустить ни малейшей неточности. Хотите, чтобы Ваш бизнес был действительно полезным и рентабельным? Тогда стоит обратиться именно к нам. Неважно, на какой конкретно сфере Вы специализируетесь, главное - профессиональный подход.

evraziya-group.ru