Большая Энциклопедия Нефти и Газа. Измерительные калибры

Измерительный калибр - Большая Энциклопедия Нефти и Газа, статья, страница 1

Измерительный калибр

Cтраница 1

Измерительные калибры находятся в ведении специальной службы, которая обязана периодически, через каждые шесть месяцев, а иногда и чаще контролировать отверстия резцовых головок и посадочные конуса шпинделей станков. [1]

При массовом производстве применяются измерительные калибры ( пробки и скобы) и на чертежах ставятся буквенные обозначения полей допусков. [2]

Вместе с тем использование пневматических измерительных калибров, по сравнению с жесткими калибрами, представляет ряд преимуществ. [3]

Специфической особенностью производственных измерений являются применение системы местных измерительных калибров ( образцов изделий) и довольно широкое распространение электротехнологических нестандартных измерительных приборов, находящихся вне общегосударственного надзора, но позволяющих существенно упростить постановку измерительного дела на производственных предприятиях. [4]

Особой областью является контроль малых отверстий, когда измерительные калибры не могут применяться. Роль выходного сопла выполняет непосредственно само измеряемое отверстие. Это исключает возможность пневматического метода контроля малых отверстий, сопрягающихся с другими деталями. [5]

Типовым видом контроля отверстия среднего размера является работа со специальным измерительным калибром, несущим в себе выходные сопла. [6]

Диаметр отверстия у плоскости контролируемой стороны может быть измерен коническим измерительным калибром по глубине погружения в отверстие до контакта с измеряемой поверхностью. Метод пригоден для измерения с высокой точностью сквозных или глубоки; отверстий. [8]

Перед проверкой размера отверстия в головке важно, чтобы головка и измерительные калибры имели одну и ту же температуру; это условие необходимо также соблюдать и при контроле посадочного конуса шпинделя станка. [9]

Безвольфрамовые твердые сплавы применяют в машиностроении для изготовления режущего инструмента, измерительных калибров, вытяжных матриц и пресс-форм. Эти сплавы имеют высокую окалиностойкость ( в 10 - 15 раз выше, чем у стандартных сплавов Т15К6, Т5К10), причем образующаяся на поверхности твердосплавных пластин тонкая окисная пленка в процессе эксплуатации инструмента при высоких температурах выполняет роль твердого смазочного материала. Благодаря этому сплавы имеют низкий коэффициент трения и хорошо сопротивляются изнашиванию. [10]

Из канала В через гибкий шланг воздух поступает к выходному соплу 4 измерительного калибра или приспособления. [11]

Через клапан 10 масло поступает в правую полость цилиндра 3, на штоке которого находится измерительный калибр, и одновременно в обе полости синхронизатора 5; последний за счет разности рабочих площадей поршня отходит влево. Когда шлифовальная головка находится в рабочем положении, станочник открывает золотником 6 выход масла по трубке С и поршень 7, занимая верхнее положение, вводит рычаг реверсивного золотника между рабочими упорами. [12]

Настройки с целью устранения ошибок, выявленных при текущем контроле в процессе обработки с помощью измерительных калибров и контрольных щупов ( эти средства рассматриваются в разд. Повторный расчет положений управляемых осей, когда для обнаружения точки отсчета на детали используется контрольный щуп. [13]

В этих схемах приняты следующие условные обозначения: заштрихованы сечения проверяемых деталей; сплошными контурными - линиями - измерительные калибры и приспособления; жирными линиями - движение воздуха в калибрах и приспособлениях. [14]

Страницы: 1 2 3

www.ngpedia.ru

Калибр - это... Что такое Калибр?

Калибр — отношение длины трубопровода к его внутреннему диаметру. Источник … Словарь-справочник терминов нормативно-технической документации

КАЛИБР — (фр., от лат. qualibra сколько фунтов). 1) диаметр отверстия артиллерийских орудий, а также диаметр ствола ружья. 2) размер вещи у ремесленников. 3) инструмент, которым соразмеряют свою работу плотники, столяры и др. 4) у штукатуров доска с… … Словарь иностранных слов русского языка

КАЛИБР — (французское calibre), 1) диаметр снаряда, пули, канала ствола огнестрельного оружия. 2) В метрологии бесшкальный измерительный прибор (калибр пробка, калибр скоба, калибр шаблон) для контроля размеров, формы и взаимного расположения частей… … Современная энциклопедия

Калибр — (французское calibre), 1) диаметр снаряда, пули, канала ствола огнестрельного оружия. 2) В метрологии бесшкальный измерительный прибор (калибр пробка, калибр скоба, калибр шаблон) для контроля размеров, формы и взаимного расположения частей… … Иллюстрированный энциклопедический словарь

калибр — См … Словарь синонимов

Калибр — внутренний диаметр канала огнестрельного оружия; если ононарезное, то К. представляет собой диаметр канала по полям нарезов. К. внастоящее время выражается в линейных единицах. В период существованиягладкостенной артиллерии К. выражались весом… … Энциклопедия Брокгауза и Ефрона

КАЛИБР — (франц. calibre) 1) диаметр канала ствола огнестрельного оружия, а также диаметр снаряда (пули), выраженный в дюймах, линиях (0,1 дюйма), миллиметрах; одна из основных величин, определяющих мощь огнестрельного оружия.2) Масса авиационной бомбы,… … Большой Энциклопедический словарь

КАЛИБР — КАЛИБР, калибра, и (устар. и прост.) калибер, калибра, муж. (франц. calibre). 1. Размер диаметра в дуле какого нибудь огнестрельного оружия и, соответственно, размер заряда (спец.). Орудие крупного калибра. 2. Точный, определенный размер каких… … Толковый словарь Ушакова

КАЛИБР — КАЛИБР, а, муж. 1. Определенный размер какого н. изделия, предмета. 2. Диаметр канала ствола огнестрельного оружия. 3. Измерительный инструмент для проверки размера, формы и взаимного расположения частей изделия (спец.). 4. перен. О форме,… … Толковый словарь Ожегова

КАЛИБР — (Calibre) диаметр канала огнестрельного орудия по поля (т. е. не считая углубления нарезов). Для современных арт. орудий исчисляется в мм. Вместе с тем в артиллерии принято для характеристики длины канала орудия давать ее не в линейных мерах, а в … Морской словарь

КАЛИБР — измерительный инструмент для проверки одного определенного размера, для к poro К. изготовлен. Размер этот придается одному или обоим концам К. Различают К. гладкие, резьбовые и специальные. Гладкие К. для отверстий выполняются с поверхностным… … Технический железнодорожный словарь

Допуски калибров | Измерительные инструменты

В производстве взаимозаменяемых деталей не все калибры играют одинаковую роль и имеют не одно и то же назначение.

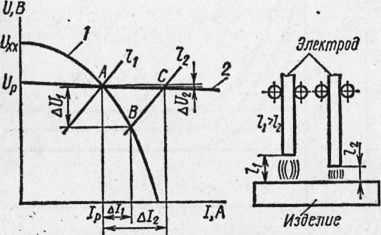

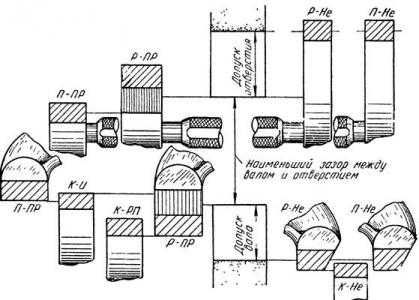

Для проверки цилиндрических деталей рабочими и контролерами применяются рабочие калибры: проходной Р-ПР и непроходной Р-НЕ. Для приемки изделий заказчиком от завода-поставщика применяются приемные калибры, т. е. изношенные до известных пределов рабочие калибры. Их соответственно обозначают приемный проходной (П-ПР) и приемный непроходной (П-НЕ).

Проверка калибров

Проверка калибров осуществляется контрольными калибрами. Впереди их условного обозначения всегда стоит буква К, а следующие буквы повторяют название тех калибров, для которых они применяются. Так, например, обозначение К-РП относится к проходному контрольному калибру, предназначенному для контроля вновь изготовленного проходного рабочего калибра; К-НЕ - обозначение проходного контрольного калибра для контроля рабочего непроходного калибра. К-И - это непроходной контркалибр для контроля износа проходной стороны рабочих и приемных калибров. Сущестзуют еще калибры К-П. Это - проходные контркалибры для приемного проходного калибра. Если контркалибр К-П входит в проходные стороны рабочих калибров, то они могут быть переведены в приемные калибры, как достаточно изношенные для этой цели.

Система допусков

Описанный порядок применения калибров установлен системой допусков для предельных калибров по ОСТ. Кроме него данная система устанавливает размеры новых калибров и контркалибров, допуски на их изготовление, размеры, при которых калибры должны браковаться по износу, и схему расположения всех этих величин относительно номинальных размеров производственной детали. Допуски на неточность изготовления калибров обычно задаются так, чтобы тело проходной стороны имело припуск на будущий износ.

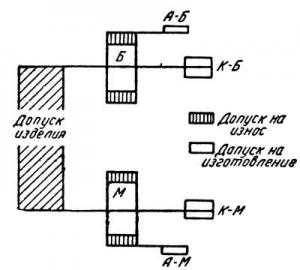

Фиг. 177. Допуски гладких калибров (схемы для классов 1-3)

Расположение полей допусков для калибров и контрольных калибров по ОСТ дано на фиг. 177. Поля, заштрихованные вдоль, показывают расположение допусков на износ, а поля, заштрихованные наклонно,-допусков на изготовление. Как видно из фигуры, допуски на изготовление и большая часть допусков на износ у рабочих калибров-пробок лежат в плюс от номинального размера калибра, т. е. проходная сторона несколько больше, чем наименьший размер отверстия. У калибров-скоб эти допуски располагаются в минус от номинального размера, т. е. скоба несколько меньше, чем наибольший размер вала. Такое расположение допусков увеличивает долговечность калибров при наименьшем отклонении их размеров от номинальных.

Фиг. 178. Допуски листовых калибров для длины и высоты

Для непроходных калибров допуски на износ не устанавливаются, так как такие калибры не входят в деталь и, следовательно, изнашиваться не должны.

Номинальные размеры калибра определяют по таблицам ОСТ 1010-1015, 1022-1025, 1042-1043 и 1069; числовые же значения допусков на износ и изготовление могут быть взяты из ОСТ 1201-1220.

Несколько по ином у строится система предельных калибров для глубины и высоты детали Эта система установлена ГОСТ 2534-44. Согласно этой системе, та сторона рабочих предельных калибров, которая соответствует наибольшему предельному размеру, обозначается буквой Б (большая), соответствующая меньшему предельному размеру - буквой М (меньшая).

Поля допусков на изготовление и износ (фиг. 178) располагаются симметрично относительно предельных размеров детали. Поля, указанные буквами А-Б и А-М, изображают поля допусков калибров, применяемых в спорных случаях. Предельные отклонения всех типов калибров для длины и высоты выбираются из таблиц ГОСТ 2534-44, охватывающих допуски деталей от 4 до 9 класса точности. ГОСТ 2534 - 44 предусматривает и систему контрольных калибров или выработок, соответственно обозначаемых К-Б и К-М.

Похожие материалы

www.metalcutting.ru

Измерительная поверхность - калибр - Большая Энциклопедия Нефти и Газа, статья, страница 1

Измерительная поверхность - калибр

Cтраница 1

Измерительная поверхность калибра для шяицевых отверстий выполняется сплошной, а для гладких отверстий - прерывистой. [1]

Измерительная поверхность калибров и измерительных приборов не должна иметь видимых пороков и должна быть чистой. Для этого перед измерением необходимо их обязательно осматривать и очищать от грязи и пыли. [2]

Измерительные поверхности калибров нужно обрабатывать с высокой степенью чистоты, что повышает их износостойкость и антикоррозийные свойства. [3]

Измерительные поверхности калибров должны быть обработаны с высокой степенью чистоты. Это обеспечивается доводкой измерительных поверхностей. [4]

Измерительные поверхности калибров и измерительных приборов не должны иметь видимых пороков и должны быть чистыми. Для этого перед измерением необходимо их обязательно осматривать и очищать от грязи и пыли. [5]

Измерительные поверхности калибра выполнены сферическими, чем достигается надежное самоцентрирование калибра в обрабатываемом отверстии. [7]

Износ измерительных поверхностей калибра уменьшается, если загрязнения автоматически удаляются в процессе контроля. [8]

Оснащение измерительных поверхностей калибров твердыми сплавами повышает их износоупорность в 35 - 40 раз. [10]

Способы оснащения измерительных поверхностей калибров твердыми сплавами показаны на фиг. [11]

Погрешности геометрической формы измерительных поверхностей калибров не должны выходить за пределы поля допуска на неточность изготовления калибров по рабочим размерам. [12]

Расчет предельных размеров измерительных поверхностей калибров для случаев, представленных на рис. 2.24, производится по формулам. [13]

Доводка, придающая измерительным поверхностям калибра окончательные размеры, форму и заданный класс чистоты. [14]

Страницы: 1 2 3

www.ngpedia.ru

Измерительная поверхность - калибр - Большая Энциклопедия Нефти и Газа, статья, страница 2

Измерительная поверхность - калибр

Cтраница 2

Установлены допуски на отклонения формы и шероховатость измерительных поверхностей калибров. Допуски на точность размеров и формы калибров увеличиваются с увеличением номера квалитета контролируемого изделия. Допуск формы калибра понимается как допуск на разноразмерность калибра в любом сечении на любой его длине. [16]

Через отверстие 2 ( см. сечение А А) измерительная поверхность калибра обдувается воздухом, чтобы предохранить ее от грязи и пыли. [17]

Для контроля глубин и высот уступов применяют калибры, которые показаны на рис. 52, б, в, г. Годность детали определяют по наличию зазора между поверхностью детали и измерительными поверхностями калибра. [19]

Загрязнения, не удаленные с измерительных поверхностей, могут привести к сокращению срока их службы и к получению неверных результатов измерения. Поэтому измерительные поверхности калибров перед пользованием необходимо тщательно протереть и обезжирить. При длительном хранении калибры следует обязательно смазать бескислотной смазкой. Хороший внешний вид, которого можно достигнуть, например, путем лакирования или воронения измерительных средств, как показывает опыт, побуждает к бережному обращению с ними. Держать измерительные средства в сырых помещениях или в помещениях, где присутствуют пары кислот, совершенно недопустимо. [20]

Деталь считается годной, если проходная сторона калибра ( проходной калибр) под действием собственного веса или усилия, примерно равного ему, проходит, л непроходная сторона ( непроходной калибр) не проходит по контролируемой поверхности детали. При этом измерительные поверхности калибров должны быть слегка смазанными. [22]

Должны быть обеспечены твердость, износоупорность и нужное качество отделки измерительных поверхностей. Широко применяется хромирование и нитрирование измерительных поверхностей калибров, что повышает твердость и улучшает антикоррозийное качество поверхности. [23]

После установки оптиметра державку с блоком плиток и боковиками снимают, укладывают на универсальный столик оптиметра проверяемый калибр и закрепляют его струбциной. Перемещая столик, приводят в соприкосновение измерительные поверхности калибра с наконечниками. При определении рабочего размера калибра повторяют те же перемещения столика, что и при установке оптиметра по плиткам. [24]

Выбирается в зависимости от условий обработки. Так, зернистость 160 и более рекомендуется при обдирочном силовом шлифовании; 125 - 80 - при обдирочных операциях, при зачистке отливок, поковок, штамповочных и других заготовок; 80 - 50 - при плоском шлифовании торцом крута, заточке средних и крупных резцов, правке абразивного инструмента, отрезке; 63 - 25 - при предварительном и комбинированном шлифовании ( предварительное и окончательное шлифование выполняются без съема изделия со станка), заточке режущего инструмента; 32 - 16 - при чистовом шлифовании, обработке профильных поверхностей, заточке мелкого инструмента, шлифовании хрупких материалов; 12 - 6 - при отделочном шлифовании, доводке твердых сплавов, доводке режущего инструмента, предварительном хо-нинговании, заточке тонких лезвий; 6 - 4 - при отделочном шлифовании металлов, стекла, мрамора и т.п., резьбошлифовании, чистовом хонинго-вании; М40 и мельче - при суперфинишировании, окончательном хонин-говании, доводке тонких лезвий измерительных поверхностей калибров, резьбошлифовании изделий с мелким шагом. [25]

При квалитетах ITii и грубее допуски Я и Я, равны. Допуски Нр для всех типов контрольных калибров одинаковы. Установлены допуски на отклонения формы и шероховатость измерительных поверхностей калибров. Допуски на точность размеров и формы калибров увеличиваются с увеличением номера квалитета контролируемого изделия. Допуск формы калибра - допуск на разноразмерность калибра в любом сечении и на любой его длине. [26]

Резиновая прокладка 9 предупреждает проникновение абразивной пыли в зазор. Плавающие калибры надежно обеспечивают точность измерения. Измерение калибрами с нерабочей стороны детали позволяет использовать круг наибольшего диаметра и этим повысить производительность процесса. Измерительная поверхность калибра для шлицевых отверстий выполняется сплошной, а для гладких отверстий - прерывистой. [28]

Для контроля твердости готовых калибров или измерительных поверхностей их элементов применяют, как правило, методы, требующие небольшого усилия вдавливания. Лучше всего для этой цели подходит метод Виккерса. Возникающие при контроле отпечатки и получающиеся на краях наклепы должны иметь минимальную величину. Контроль твердости измерительных поверхностей калибров, изготовленных из цементируемой стали, имеет особое значение, так как в зависимости от величины припуска на шлифование твердый слой более или менее сошлифовывается и, следовательно, твердость по направлению к сердцевине изделия снижается. У изделий с небольшим цементированным слоем существуетопасность получения неправильных результатов контроля твердости, так как тонкий закаленный слой может деформироваться. [29]

При этом номинальными размерами калибров являются предельные размеры проверяемых поверхностей. В квалитете 11 и более допуски Н и Ях равны. Допуски Ярдля всех типов контрольных калибров одинаковы. Установлены допуски на отклонения формы и шероховатость измерительных поверхностей калибров. Допуски на точность размеров и формы калибров увеличиваются с увеличением номера квалитета контролируемого изделия. Под допуском формы калибра понимают допуск на разноразмерность калибра в любом сечении и на любой его длине. [30]

Страницы: 1 2 3

www.ngpedia.ru

Калибры измерительные - Энциклопедия по машиностроению XXL

Почему у предельных калибров измерительные поверхности проходной стороны более длинные, чем непроходной стороны [c.58]В зависимости от числа а единиц допуска I в допуске 1Т стандартом установлено 19 квалитетов (классов) точности 01, о, 1, 2, 3, 4, 5,. .., 17. При этом допуски в ква-литетах 01,. .., 4 предназначены для концевых мер длины, калибров, измерительных инструментов и др. квалитеты 5,. .., 13 дают допуски для сопрягаемых размеров деталей, а в ква-литетах 14,. .., 17 даются допуски для несопрягаемых (свободных) размеров. [c.280]

Группа оперативных измерений выполняет различные измерения согласно заданиям и планам группы эталонирования и научно-исследовательской группы проверяет особо сложные калибры, измерительные и режущие инструменты, приспособления, детали и изделия, которые не могут быть проверены в цехах завода, с оформлением на них соответствующей документации (паспорта, аттестаты, заключения и т. п.) выполняет измерения деталей и изделий по заявкам ОТК и СТК и отделов выполняет специальные измерения, связанные с выявлением брака готовой продукции. [c.78]Калибры измерительные 24, 25 Кальцинация (содовое производство) 148 Камера — обскура 329 Камера шахтная 95 Каналы 239—243 Канат [c.501]

Пластины плоские стеклянные для интерференционных измерений (табл. 34) применяются для проверки плоскостности концевых мер и небольших доведенных поверхностей, например, плоских калибров, измерительных поверхностей приборов и инструментов. [c.739]

На фиг. 38,6 приведен калибр, измерительными поверхностями в котором служат торцы сменных штифтов 1—2 и 2—2. Расстояние между штифтами 1—1 устанавливается по проходному размеру, а между штифтами 2—2 — по браковочному. Преимуш,ество этого калибра перед рассмотренным выше заключается в возможности некоторой регулировки размеров путем переустановки штифтов. [c.62]

Общесоюзные стандарты по калибрам, измерительным инструментам и приборам. [c.538]

Предельное смещение осей или плоскостей симметрии от номинального расположения контролируется калибром, измерительные поверхности которого имеют размеры, определенные с учетом предельного смещения, и расположение, совпадающее с номинальным расположением, контролируемых поверхностей (рис. П. 162. л). Если смещение от номинального расположения задано относительно баз, калибр должен иметь соответствующие базовые поверхности. [c.495]

Основными средствами контроля валов и отверстий являются калибры. Измерительный контакт калибра может быть точечным (штихмасс, рис. 46, а), линейным (скоба, рис. 46, б) или поверхностным (пробка, рис. 46, в). - [c.123]

Широко распространены приборы с различными электроконтактными датчиками. На рис. П1.44 изображен один из приборов завода Калибр . Измерительный наконечник щупа 1 под действием пружины 12 прижимается к поверхности обрабатываемой детали. С измерительным щупом связан толкатель 13, который нажимает на штифт рычага 3. Рычаг закреплен на двух перекрещивающихся плоских пружинах 6 и 7. Точка пересечения пружин является точкой качания рычага 3. Штифт 14 рычага 3 прижимается к толкателю под действием пружины 2. [c.501]

Интерференционный метод используют для определения неплоскостности полированных изделий (калибров, измерительного инструмента, уплотнительных клапанов). Контроль осуществляют стеклянными пластинками (ГОСТ 2923—59). При наложении пластинки на поверхность изделия появляются интерференционные полосы прямые — если поверхность плоская, и изогнутые — если поверхность выпуклая или вогнутая. Величину неплоскостности определяют по отношению стрелы прогиба к расстоянию между полосами. [c.134]

В цеховом контрольном отделении правильность размеров деталей, полученных при обработке, проверяется в единичном производстве — при помощи измерительных инструментов общего назначения, в серийном и массовом производстве— главным образом при помощи предельных калибров, измерительных приборов и автоматических измерительных устройств. [c.351]

Плоские стеклянные пластины. Их применяют при измерениях методом интерференции при контроле плоскостности и притираемости измерительных поверхностей плоскопараллельных концевых мер длины, калибров, измерительных приборов и инструментов. [c.106]

ХВГ (к таким инструментам, например, относятся длинные развертки, метчики, протяжки, многие обрезные штампы, дыропробивные пуансоны, инструмент для накатки резьбы, калибры, измерительный инструмент). [c.337]

М 392. Измерительные инструменты (калибры, измерительные плитки) должны обладать не только высокой твердостью и хорошим сопротивлением износу, но и не должны изменять своих размеров с течением времени. Между тем изделия после закалки и низкого отпуска иногда обнаруживают незначительные изменения размеров во время эксплуатации, недопустимые однако для измерительных инструментов большой точности. [c.372]

При дальнейшем ходе поршня вниз каретка с измерительной станцией не перемещается, а участок этого хода используется для вывода клина и сведения измерительных роликов. Измерительные ролики расположены на каретках, на одной из которых укреплена пятка 12, а на другой — двухпредельный электроконтактный датчик (мод. 228 завода Калибр ). Измерительное усилие [c.174]

При изготовлении калибров, измерительных инструментов и деталей приборов применяют химическое оксидирование в растворах нитрита натрия и едкого натра. Типовой технологический процесс оксидирования измерительного инструмента состоит из трех основных частей [c.366]

Легированные инструментальные стали марок X и ХГ получили наибольшее применение для изготовления измерительных инструментов. Объясняется это тем, что эти стали закаливают в масло и они дают малые деформации. Из сталей X и ХГ изготовляют гладкие и резьбовые калибры-пробки и кольца, установочные калибры, измерительные стержни и др. Плоскопараллельные концевые меры изготовляют из стали марки X. [c.135]

Штампы, калибры, измерительный инструмент и другие детали, для которых требуемая толщина упрочненного слоя не превышает десятков микрометров. Это определяет применение рабочих частот более 10 МГц и источников питания мощностью в несколько киловатт. [c.492]

Для изготовления калибров, измерительных плиток и тому подобных инструментов чаще применяют легированную сталь X. Использование стали ХГ не всегда целесообразно из-за большей карбидной неоднородности, затрудняющей получение высокой чистоты поверхности при полировании. [c.802]

В процессе изготовления калибров, измерительных инструментов и приборов и при их эксплуатации необходимо проверять правильность их показаний. Для этой цели, а также для очень точных измерений требуются спе- [c.140]

Калибры — измерительные средства, которые овеществляют заданную численную величину или на нее устанавливаются. В процессе измерения переустановка не производится. [c.248]

Отдельные измерительные элементы составных калибров (измерительные вставки, брусочки, пластинки, упоры) обычно скрепляются с корпусом (основным элементо.м) при помощи винтов и штифтов. [c.496]

Есть правила использования калибров измерительные поверхности калибров должны быть чистыми нельзя использовать калибры для выполнения других работ. Калибрами не пользуются, если температура и влажность древесины или помещения превышают эксплуатационные. Износ рабочих калибров проверяют эталонными контрольными калибрами и концевыми мерами длины 1 раз в месяц. [c.63]

При контроле.несоосности смещения о сей и несиммет ричности, выполненных при зависимых допусках, рекомендуется применять комплексные калибры, измерительные поверхности которых должны иметь размеры, соответствующие предельному смещению и расположению контролируемых поверхностей. Если смещение от номинального расположения задано относительно баз, калибр должен иметь соответствующие базовые поверхности. [c.192]

Безвольфрамовые твердые сплавы применяются для изготовления фнльер, вытяжных матриц, пресс-форм, калибров измерительных инструментов, сопл для распыления (в том числе абразивных материалов), а также в парах трения, работающих при температурах до 900° С (коэффициент трения без смазки с закаленной сталью 0,12). Они также эффективно используются в качество режущих инструментов для обработки цветных л1еталлов и сплавов. [c.208]

Затраты, связанные с оценкой надежности и качества, обычно носят название оценочных затрат. К оценочным работам относятс такие элементы программы, как анализ результатов демонстрационных испытаний на надежность, проверка и испытания поступающих материалов, оценка методов контроля технологических процессов, оценка изделий поставщиков с точки зрения качества и надежности оценочные испытания производственной оснастки, проверка калибров, измерительных приборов и контрольно-испытательной аппаратуры, окончательная инспекция и программы испытаний, проводимых вне завода. [c.350]

Среди марок инструмента 1ьной легированной стали большое значение имеет группа сталей, для которых характерна малая деформация при закалке. Не подвергаемый шлифованию после термической обработки инструмент, от которого требуются очень точные размеры, изготовляется из хромомарганцевольфрамовой стали ХВГ (к таким инструментам относятся длинные развертки, метчики, протяжки, многие обрезные штампы, дыропробивные пуансоны, инструмент для накатки резьбы, калибры, измерительный инструмент). [c.371]

Плоские стеклянные пластины. Для измерения концевых мер длины, а также для контроля прнтираемости и плоскостности измерительных поверхностей концевых мер длины, калибров, измерительных приборов и инструментов применяют плоские стеклянные пластины по ГОСТу 2923-59 (рис. 101,а). [c.187]

Пластины плоские стеклянные для интерференционных измерений ПИ 60, ПИ 80, ПИ 100, ПИ 120 изготовляют двух классов точности по ГОСТ 2923—75. Их применяют для проверки при-тираемости и плоскостности сравнительно небольших доведенных поверхностей, погрешность плоскостности которых не превышает 1,5 мкм, например, плоскопараллельных концевых мер длины, калибров, измерительных приборов и инструментов, деталей с доведенными поверхностями и т. п. [c.644]

Легированные стали для измерительного инструмента (микрометров, калибров, измерительных плиток и т. д.) должны обладать высокой твердостью, износостойкостью и сохранять размеры в течение длительного времени эксплуатации. Для этого применяют хромистые (X, 13Х) и хромовольфраммарганцевые (ХВГ) стали, содержащие повышенное количество углерода (1,0—1,4%). Для обеспечения стабильности размеров эти стали после закалки подвергают обработке холодом, а затем низкому отпуску при длительной выдержке (12—60 ч). После такой термической обработки измерительный инструмент имеет твердость HR 62—64, Инструмент из листовой хромистой стали (измерительные скобы, шайбы, линейки и другие плоские инструменты) для увеличения твердости и износостойкости рабочей поверхности подвергают цементации и закалке. [c.199]

На рис. 198, г представлена схема датчика без калибров. Измерительный наконечник малого плеча коленчатого рычага 2 соприкасается с поверхностью контролируемой детали 1, установленной в измерительной позиции. Положение большого рычага 3 определяется фактическим размером детали при номинальном размере юно горизонтально в случае выхода размера детали за нижний или верхний предел рычаг отклоняется вверх или вниз от горизонтального положения. При этом сухарь 4, совершающий возратно-поступательное движение, наталкивается на рычаг 3. что вызывает появление исполнительного импульса, под действием которого деталь направляется исполнительным механизмом в соответствующую группу брака. [c.347]

Определение плотности с помощью мерного стакана. Для определения плотности испытуемого вещества сначала калибруют измерительный стакан. Для этого сухой и чистый стакан с крышкой, в которой имеется отверстие, выдерживают при 20 °С в течение 1 ч, взвешивают и наполняют дистиллированной водой. Температуру воды доводят до 20 0,5 °С, а затем сосуд плотно закрыва ют крышкой, прижимая ее к краям стакана. Избыток воды, вытекающий через отверстие в крышке, удаляют фильтровальной бумагой. После этого стакан взвешивают с точностью до 0,01 г. Объем калибруемого стакана V (мл) вычисляют по формуле [c.93]

Для проверки контуров деталей сложного профиля применяют специальные профильные калибры, измерительная ромка которых в точности воспроизводит обратный профиль детали (рис. 55, а). [c.118]

Автоматизированные системы контроля (АСК) и испытаний (АСИ) являются естественным развитием вышеописанных методов контроля и испытаний. Но в отличие от этих методов, традиционно реализовывавшихся вручную (с применением калибров, измерительных устройств и испытательной аппаратуры), автоматизированные системы контроля и испытаний функционируют автоматически и основываются на использовании последних достижений в области вычислительной техники и измерительных преобразователей. АСК и АСИ на базе ЭВМ являются лишь подсистемами (и весьма важными) автоматизированной системы управления качеством (АСУК). Предлагаемый нами подход заключается в реализации функций контроля качества в рамках системы автоматизированного проектирования и производства (САПР/АПП), что является необходимым условием успешного функционирования АСУК. Сами по себе АСК и АСИ-это примеры так называемой островковой автоматизации . Они являются автономными системами. Однако без включения их в состав АСУК последняя не будет вьшолнять свои функции в полном объеме. [c.460]

Допуски на угловые размеры. В СТ СЭЕ 178—75 допуски углов предусмотрены в угловых и линейных величинах в 17 степенях точности, обозначаемых АТ1, АТ2, А ТЗ и т. д. до АТ17 в порядке уменьшения точности. Степени точности с АТ1 по АТ5 предназначены для углов калибров, измерительных средств и особо точных изделий, а степени с АТ6 по —длч [c.152]

В качестве измерительного прибора используется штангенциркуль или микрометрический зубомер (Мара, Цейса) с измерительными наконечниками тарельчатой формы или, при большом числе деталей, жесткий калибр. Измерительные поверхности должны быть достаточно параллельными и не должны деформироваться под влиянием измерительного усилия. [c.655]

Размеры, допуски которых ограничены десятыми долями миллиметра или минутами, измеряют абсолютным (прямым) методом при помощи универсального измерительного инструмента (штангенциркулей, микрометров, угломеров и других средств измерения). Точные размеры, допуски которых колеблются в пределах сотых и тысячных долей миллиметра, измеряют абсолютным или относительным методами с применением концевых мер длины, индикаторов, микрометров, а также оптико-механических приборов (оптиметра, микроскопа и др.). Угловые размеры шаблонов, эталонов, шлицевых и резьбовых калибров, метчиков, фасонных резцов и фрез, а также дегалей приспособлений, допуски ки -ппых превышают одну-две минуты, измеряют контактным или 6e KOHTaKitio.iV методами при помощи угломеров, делительных головок, синусных столов, профильных проекторов, микроскопов. Более точные угловые размеры наружных конусов, сборных калибров, измерительных приспособлений, детали и узлы которых расположены под различными углами в сложной системе координат, а также размеры крупногабаритных шаблонов измеряют тригонометрическим методом при помощи синусных линеек, концевых мер, индикаторов и таблиц тригонометрических функций или специальных таблиц, необходимых для [c.12]

Легированные инструментальные стали марок X и ХГ получили наибольшее применение для изготовления измерительных инструментов. Объясняется это тем, что эти стали закаливают в масле и они дают малые деформации. Из сталей марок X и ХГ изготовляют гладкие и резьбовые калибры-пробки и кольца, установочные калибры, измерительные стержни и др. Плоскопарал-лельные концевые меры изготовляют из стали марки X или из стали марки Х05. Некоторые заграничные фирмы изготовляют концевые меры из стали марки У13. [c.17]

Для притирки к иим плоско-параллельных концевых мер длины при их измерении, а также для поверки притираемо сти и плоскостности измерительных поверхностей концевых мер, калибров, измерительных поверхно стей приборов и и/ струмент0в [c.633]

Измерительное усилие имеет большое значение для точности измерения, так как влияет на деформац ио деталей и калибров. Измерительный размер калибра в спокойном состоянии и в процессе измерения [ есколько различен. Поэтому различают с о б с т в е н-(-1 ы й измерительный размер калибра, когда он не деформирован измерительным усилием, и рабочий измернтель 1ый размер калибра, когда он находится под влиянием измерительного усилия, соответствующе о весу самого калибра. Разность между о юими размерами у пробок практически незаметна, а у скоб нри смазанных поверхностях доходит до 5. нк (при весе скобы 1 кг). [c.123]

Это обусловлено особенностями массового производства, оснащенного специальными измерительными инструментами и приборами. Так, применяя стандартные предельные калибры (скобы, пробки), следует помнить, что определять по таблицам числовые значения предельных отклонений не требуется. Для проверки правильности исполнения размера вала применяют соответствующие скобы (рис. 90, а), а для размеров отверстий — пробки (рис. б). Например, размер 0 14Пр1з следует читать так вал с номинальным диаметром 14 мм должен быть исполнен по 3-му классу точности в системе отверстия, по- [c.110]

mash-xxl.info

Форма измерительной поверхности калибров - Энциклопедия по машиностроению XXL

Технические условия на гладкие нерегулируемые предельные калибры (по ГОСТу 2015-53). Погрешности геометрической формы измерительных поверхностей калибров пе должны выходить за пределы поля допуска на неточность изготовления калибров по рабочим размерам. [c.82]Если для контролируемых размеров деталей, выполненных с точностью 6-го квалитета (допуск /Гб), калибры изготавливают с точностью 2-го квалитета (допуск /Г2), то для контроля размеров деталей, выполненных по 13— 17-му квалитетам, допуск на изготовление калибров соответствует 7-му квалитету (допуск /Г7). Допуски на размеры контрольных калибров устанавливают в два раза меньше допусков калибров. Допуски на геометрическую форму измерительных поверхностей калибров находятся для всех точностей контролируемых размеров в пределах /Г2—/Г5, а для контрольных калибров /Г1, /Г2. Кроме допуска на изготовление калибров, для проходных калибров обязательно предусматривается допуск на износ. [c.134]

I форма измерительной поверхности калибров 123 [c.123]Соблюдение рабочих размеров. Рабочие размеры калибров должны быть в пределах полей допусков, установленных соответствующими стандартами. Погрешности геометрической формы измерительных поверхностей, за исключением особо оговоренных случаев, ограничены полем допуска на неточность изготовления калибров по их рабочим размерам. [c.118]

При контроле плоскостности измерительных поверхностей калибров, приборов и инструментов размером до 120 мм не грубее 2-й степени точности применяют плоские стеклянные пластины для интерференционных измерений (см. рис. 90, а). Пластины накладывают на проверяемую поверхность и наблюдают интерференционную картину. Плоскостность изделий прямоугольной формы определяют по выпуклости и вогнутости интерференционных полос так же, как при поверке плоскостности концевых мер длины (см. рис. 91, 55). Плоскостность поверхностей изделий, имеющих форму круга, определяют по числу замкнутых интерференционных колец. На рис. 104 число замкнутых колец равно 2, следовательно, А = 2х0,3 = 0,6 мкм. [c.143]

Доводка, придающая измерительным поверхностям калибра окончательные размеры, форму и заданный класс чистоты. [c.188]

При текущем и периодическом контроле измерительных инструментов, особенно регулируемых калибров, необходимо следить за отклонениями формы измерительных поверхностей, возникающими при износе, т. е. отклонениями от плоскостности и цилиндричности. [c.790]

Поверхности в подвижных соединениях при небольших скоростях относительных перемещений и нагрузках, если не предъявляется особых требований к плавности хода или минимальному трению. Поверхности в соединениях с натягом или с переходными посадками при необходимости разборки и повторной сборки, повышенных требованиях к точности центрирования и стабильности натяга. Измерительные поверхности калибров. Технологические допуски формы при допусках размеров по 4—12-му квалитетам, если в конструкторской документации допуски формы не указаны [c.394]

Хромирование производят для создания блестящей поверхности изделиям (декоративное хромирование) и для повышения сопротивления механическому износу (твердое износоустойчивое хромирование). В соответствии с этим различаются и технологические процессы хромирования. Для улучшения коррозийной стойкости при декоративном хромировании в качестве подслоя наносят никель, медь или комбинируют слои этих металлов. Хромирование пресс-форм, измерительных калибров и лекал значительно увеличивает их износостойкость. Хром плохо смачивается смазочными маслами, поэтому для повышения износоустойчивости трущихся деталей применяют так называемое пористое хромирование. Поверхность, испещренная микроскопическими каналами, хорошо удерживает масло. [c.205]

Контроль включает проверку диаметра внутренних поверхностей втулок, проверку правильности формы этих поверхностей, а также соосности втулок. В первом случае применяют калибры-пробки или универсальные измерительные инструменты. Для проверки правильности формы используют штихмасы или индикаторные приборы. [c.269]

Калибром называют бесшкальный измерительный инструмент, предназначенный для контроля (проверки) размеров или формы и взаимного расположения поверхностей детали. Поскольку размер детали ограничен двумя предельными размерами, для их контроля необходимо иметь два калибра, один из которых контролирует деталь по ее наибольшему, а другой по наименьшему предельным размерам. Такие калибры назьшаются предельными. В отличие от приборов и универсальных измерительных инструментов, снабженных отсчетными устройствами (шкалой), калибры не определяют действительного значения контролируемого размера, а лишь устанавливают, находится ли контролируемый размер в пределах допуска. При контроле предельными калибрами детали сортируют на три группы годные — с размерами, лежащими в поле допуска на изготовление, брак окончательный и брак исправимый. В зависимости от формы контролируемых деталей калибры подразделяются на гладкие, резьбовые, шлицевые и т, п. Наиболее многочисленны гладкие калибры. Их подразделяют на калибры для контроля валов (скобы и кольца) и калибры для контроля отверстий (пробки). [c.309]

В соответствии с принципом Тейлора проходные пробки и кольца имеют полные формы и длины, равные длинам сопряжений, а непроходные калибры часто имеют неполную форму, например, применяют скобы вместо колец, а также пробки, неполные по форме поперечного сечения и укороченные в осевом направлении и т. п. Строгое соблюдение принципа Тейлора сопряжено с определенными практическими неудобствами. На рис. 5.16,6 показаны эскизы калибров различных типов для контроля гладких вален, а на рис. 5,17 приведены эскизы калибров для контроля отверстий. В процессе контроля размер скобы зависит от ее прогиба под действием боковых сил на измерительные поверхности. Разность собственных размеров скоб и рабочих размеров скоб под нагрузкой достигает приблизительно 1,5 мкм для контролируемых диаметров валов от 50 до 100 мм и 4,5 мкм для диаметров от 100 до [c.205]

Калибры — бесшкальные измерительные инструменты, используемые для ограничения отклонений размеров, формы и взаимного расположения поверхностей. Калибрами не определяют числового значения измеряемой величины, а только устанавливают годность или негодность детали. В производстве применяют предельные калибры, т. е. калибры, имеющие наибольший и наименьший предельные размеры. В соответствии с этими размерами калибры имеют две (или две пары) измерительные поверхности проходной и непроходной частей. Различают калибры гладкие, резьбовые, конусные и др. [c.106]

Рассмотрим основные виды и причины брака в производстве калибров часты случаи брака из-за недостаточной или неравномерной твердости, продольных или поперечных трещин, расслоения материала, искажения формы при закалке, трещин в вершинах углов, эллиптичности и конусности цилиндрических измерительных поверхностей, непараллельности и недостаточной чистоты измерительных плоскостей, наличия следов предварительной обработки. [c.204]

Контроль размеров и формы рабочих поверхностей деталей позволяет оценить степень их износа и решить вопрос о возможности их дальнейшего использования. При контроле размеров деталей в авторемонтном производстве используют как универсальный инструмент, так и предельные калибры. К универсальному измерительному инструменту относятся микрометры штангенциркули индикаторные нутромеры микрометрические штихмасы и др. [c.170]

Калибры — бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей. Калибры дают возможность значительно сократить затраты времени на проверку деталей, сделать ее доступной любому, даже малоквалифицированному рабочему. Этим объясняется широкое распространение их в современном машиностроении. [c.207]

Если концевые меры с цилиндрическими и сферическими измерительными поверхностями используются только как калибры для отверстий, то плоско-параллельные концевые меры образуют основу индустриальной измерительной техники. Их конструктивная форма с прямоугольным поперечным сечением нормирована по DIN 861 и распространена во всех индустриальных странах. [c.342]

Многие калибры преждевременно вы.ходят из строя из-за повреждений, которых можно было бы избежать в случае правильной их конструкции. В основном калибры должны быть защищены от появления царапин на измерительных поверхностях, выкрашивания металла и поломки. Следует защищать их от приложения чрезмерно больших усилий, например путем введения амортизаторов или придания соответствующей формы вспомогательным элементам, нанесением фасок на головках винтов и т. д. [c.507]

Рабочие чертежи отдельных элементов калибра следует оформлять с учетом их служебного назначения и изготовления предпочтительно применять стандартизованные конструктивные элементы надо обращать внимание на форму и величину измерительных поверхностей учитывать количество контролируемых изделий и создаваемых для этого калибров продумывать последовательность сборки калибра, стремиться к удобству контроля его размеров. [c.508]

Своеобразие изготовления измерительных инструментов заключается в необходимости создания специальной поверхности высокого качества с малыми погрешностями размера и формы. Измерительные элементы, изготовленные различными способами, должны располагаться точно относительно других измерительных поверхностей и исходных плоскостей. Однако только машинной обработкой это не всегда осуществимо. Точность размера и качество поверхности должны быть повышены путем последующей доводки, которая чаще всего производится вручную. Высокая точность работы и применение в значительной мере ручной обработки, требуемых для достижения необходимого размера калибра, ставят на первый план вопросы об их измерении. [c.510]

Калибры-пробки иногда изготовляются односторонними, с последовательно расположенными измерительными поверхностями, если это допустимо по форме изделия (сквозные отверстия). [c.720]

Отклонения формы криволинейных поверхностей контролируют с помощью профильных калибров, универсальных средств измерения (на проекторах, универсальных микроскопах, координатно-измерительных машинах) и специальных измерительных устройств. [c.401]

При конструировании предельных калибров для гладких, резьбовых и других деталей нужно выполнять принцип подобия (принцип Тейлора), согласно которому проходные калибры по своей форме должны явиться прототипом сопрягаемой детали с длиной, равной длине соединения (т. е. для валов иметь форму колец), и контролировать размеры по всей длине соединения с учетом погрешностей формы деталей. Непроходные калибры должны иметь малую измерительную длину и контакт, приближающийся к точечному, для того, чтобы проверять только собственно размер детали (что достигается при контроле отверстий, например, штихмасами). Предельные калибры дают возможность контролировать одновременно все связанные размеры и отклонения формы детали и проверять, находятся ли отклонения размеров и формы поверхностей деталей в поле допуска. Таким образом, изделие считается годным, когда погрешности размера, формы и расположения поверхностей находятся в поле допуска (см. истолкование предельных размеров в 2 гл. 3). [c.193]

Для осуществления этого принципа, где это совершенно необходимо, применяют проходные калибры-кольца и непроходные штихмассы (или непроходные калибры-пробки с малой измерительной поверхностью). При выполнении непроходных калибров полной формы, например цилиндрической, не обеспечивается соблюдение границ поля допуска детали. Отклонения от заданной формы в этом случае не ограничиваются предельными контурами [c.218]

Гладкие калибры для контроля валов выполняют по форме кольца с внутренней цилиндрической измерительной поверхностью и в виде скобы. Преимущественное распространение получили калибры-скобы, позволяющие контролировать размеры деталей без снятия их со станка. Некоторые конструкции калибров для контроля валов показаны на рис. 2.2, а их условные обозначения по стандарту даны в табл. 2.2. [c.61]

Калибрами называют бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей деталей. Калибры бывают предельные и нормальные. [c.80]

Калибры — бесшкальные измерительные инструменты, предназначены для определения отклонений размеров, форм и взаимного расположения поверхностей. Для обеспечения взаимозаменяемости проходной калибр должен являться прототипом сопрягаемой детали. [c.583]

Материал для корпуса скоб должен иметь коэфициент линейного расширения (И,5 2). 10 . Погрешности геометрической формы измерительных поверхностей калибрэв (конусность и овальность пробок и шайб, непараллельность измерительных плоскостей скоб и пр.) не должны выходить за границы поля допуска на неточность изготовления калибров по рабочим размерам. [c.267]

Точность изготовления — основное требование, предъявляемое к калибрам. Рабочие калиб1ры должны быть изготовлены с точностью в пределах допусков на изготовление. Погрешность геометрической формы измерительных -поверхностей пробок и скоб (конусность, овальность пробок и непараллельность измерительных плоскостей скоб) не должна выходить за пределы допуска на неточность изготовления. [c.156]

Проверка отклонений формы поверхностей в большинстве случаев производится путем измерения на универсальных или специальных измерительных приборах. Однако в ряде случаев оказывается целесообразным использовать методы альтернативной проверки и, в частности, при1 енять калибры специальной конструкции (см. рис. 2.2, а, б) 3, 5]. Типы, конструкции и точность изготовления измерительных поверхностей таких калибров не стандартизованы. Принцип их конструирования и использования основывается на стандартном определении отклонения формы ноаерхности по ГОСТ 24642—81 (СТ СЭВ 301—76, п. 1.15). Отклонение формы — наибольшее расстояние между точками реальной поверхности и соответствующими точками прилегающей поверхности, определяемое по нор лали к прилегающей поверхности. [c.69]

Для проверки отклонений формы заданного профиля и заданной поверхности (ГОСТ 24642—81, нп. 4.0 и 4.7) можно использовать специальные профильные калибры (см. рис. 2,2, а, б). Нормальные профильные калибры являются однопредельными и используются для проверки песопряжеиных профилей, имеющих большие допуски формы. Измерительные элементы подобных калибров представляют собой световую щель, штриховой контур, всевозможные щупы, вкладыши и т. п. Конструктивные варианты, требования к точности изготовления и методика использования профильных калибров подробно изложены в литературе [3, 7 . [c.70]

Отклонеиия формы криволинейных поверхностей контролируют с помощью пpoфиJПJHыx калибров, универсальных средств измеревия (на проекторах, универсальных микроскопах,координатно-измерительных машинах) [5] и специальных измерительных устройств. [c.438]

К калибрам дредъявляютоя следующие технические требования точность изготовления, твердость измерительных поверхностей, качество отделки измерительных поверхностей и способность сохранять форму и размеры в течение определенного времени. [c.156]

Указывающие измерительные приборы только тогда пригодны для контроля посадок, когда их измерительные поверхности соответствуют принципу Тейлора, В противном случае ошибки формы контролируемых деталей должны предварительно контролироваться или устраняться. Таким образом, необходимы два прибора один — для проходной, другой — для непроходной стороны, которые устанавливаются по соответствующим мерам. При пренебрегае.мо малых ошибках формы контроль может осуществляться одним прибором. Допустимые предельные размеры целесообразно устанавливать на шкале при помощи указателей допусков. Если ошибками формы нельзя пренебречь, то установка производится по двум мерам. Так как по проходной стороне принцип Тейлора строго осуществляется только при контроле калибрами, то они и рекомендуются для контроля цилиндрических посадок по DIN 7150, лист 2 и DIN 7162. [c.248]

Применяемая в калибровом производстве доводка для получения высокого качества поверхности при точной макрогеометрии и малых допусках представляет собой процесс самого тонкого шлифования с по.мощью доводочной массы. Доводка калибров-скоб ставит перед собой четыре задачи достижение плоскостности, плоскопараллельности, соответствующего качества измерительных поверхностей и необходимого расстояния между ними. Способ доводки характерен тем, что контрформа доводимой поверхности или формы представляет собой доводочный инструмент, который находится в постоянно.м соприкосновении с изделием (с доводимой поверхностью) и в то же вре.мя в постоянном относительном смещении. При этом обрабатываемая поверхность под действием доводочного ннстр) мента и доводочной массы постепенно получает необходи.мую точность и форму. В зависи.мости от выбора доводочной массы достигают более или менее определенной скорости снятия материала и соответствующего качества поверхности. Процесс доводки заключается либо в движении доводочного инструмента относительно изделия, либо изделия относительно инструмента, либо в одновременном взаимном их перемещении. Движение может передаваться от руки или от машины. Безукоризненное качество доводки получается только на закаленных поверхностях, а в поры незакаленной поверхности набивается доводочная масса и поверхность становится черной. [c.521]

В качестве измерительного прибора используется штангенциркуль или микрометрический зубомер (Мара, Цейса) с измерительными наконечниками тарельчатой формы или, при большом числе деталей, жесткий калибр. Измерительные поверхности должны быть достаточно параллельными и не должны деформироваться под влиянием измерительного усилия. [c.655]

Форма калибров, независимо от их жесткости,-влияет на результаты из.мерения. С этой точки зрения калибры можно разделить на д а разряда с полной измерительной поверхностью (например, полные циль ндрическне пробки для контроля опзерстий ил 1 кольца для контроля валов) и с неполной измерительной поверхностью (например, неполные пробки для отверстий и скобы для валов). [c.123]

В тех случаях, когда отклонения от правильной цилиндрической формы не заданы, можно ограничиться проверкой изделий только калибрами, обеспечивающими соблюдение предельных контуров изделия (фиг. 25). Для этого проходная сторона калибра должна соответствовать всей измеряемой поверхности контролируемого изделия, а для непроходной стороны целесообразно приближение к точечному контакту, для того чтобы установить, имеются ли в отдельных местах профиля недопустимые отклонения. Такому требованию соответствуетконтроль валов проходным кольцом и непроходнон скобой с точечным измерительным контактом и контроль отверстий проходной цилиндрической пробкой и непроходным штихмасом. [c.27]

Калибры — беешкальные измерительные инструменты, предназначенные для ограничения отклонения размеров, форм и взаимного расположения поверхностей изделий (фиг, 1 и 2). Калибры могут иметь с деталью точечный (штихмас), линейный (скоба) или поверхностный контакт (пробка), что при наличии отклонений формы может дать значительную разницу результатов измерения (фиг 3). Если числовые величины отклонений от правильных геометрических форм не заданы, то считают, что эти отклонения ограничены полем допуска изделий, и для контроля изделий используюттолько калибры. [c.77]

При обработке резанием проверяют соответствие размеров, формы, взаимного расположения обработанных поверхностей и их шероховатость требованиям ремонтных чертежей или технических условий. Для этой цели используют универсальные измерительные инструменты, предельные калибры, приспособления и приборы, профило-метрь . [c.78]

mash-xxl.info