Содержание

Как обозначается нержавеющая сталь? Маркировка нержавейки российского и иностранного производства.

Нержавеющей сталью называют сплавы железа с различными примесями, которые улучшают её характеристики, к примеру, повышают прочность или увеличивают пластичность.

В качестве таких добавок в большинстве случаев выступают:

- хром,

- углерод,

- никель,

- титан,

- ниобий.

Хром неслучайно стоит на первом месте в списке легирующих добавок, так как именно он обеспечивает защиту нержавеющего сплава от коррозии. Важно, что нержавеющая сталь сохраняет все преимущества обычной стали, прежде всего это высокая прочность и возможность различной обработки. Содержание никеля так же важно, так как придаёт сплаву пластичность, жаропрочность, улучшает свариваемость. Стоит использовать только нержавейку, отвечающую международным и российским стандартам.

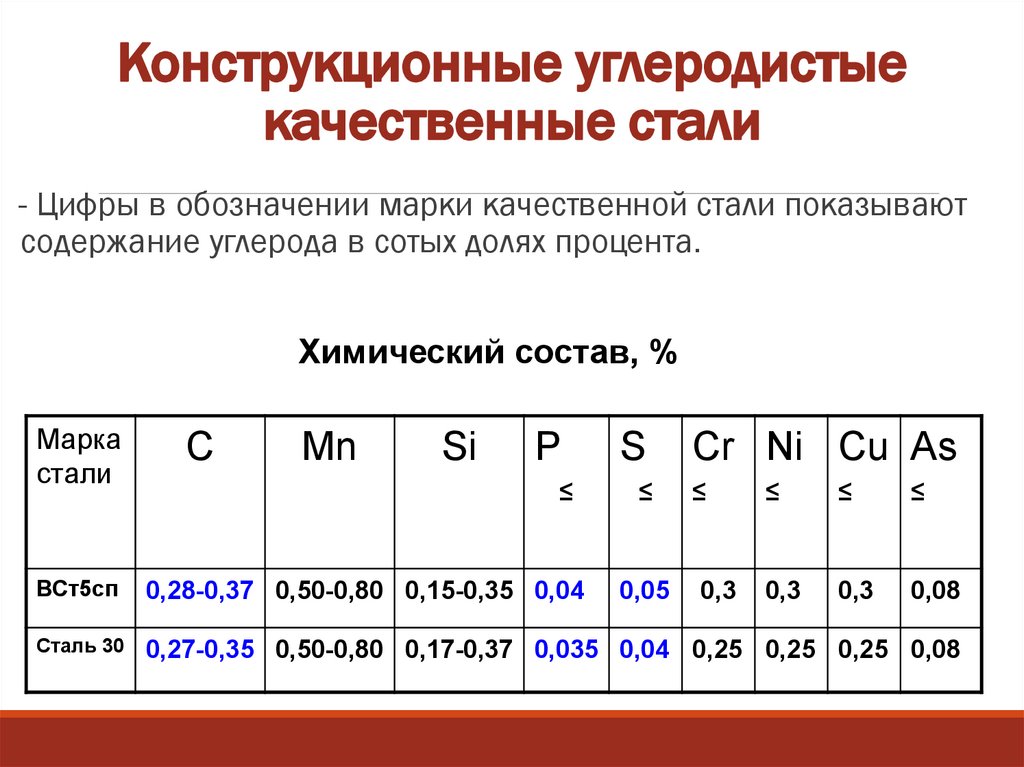

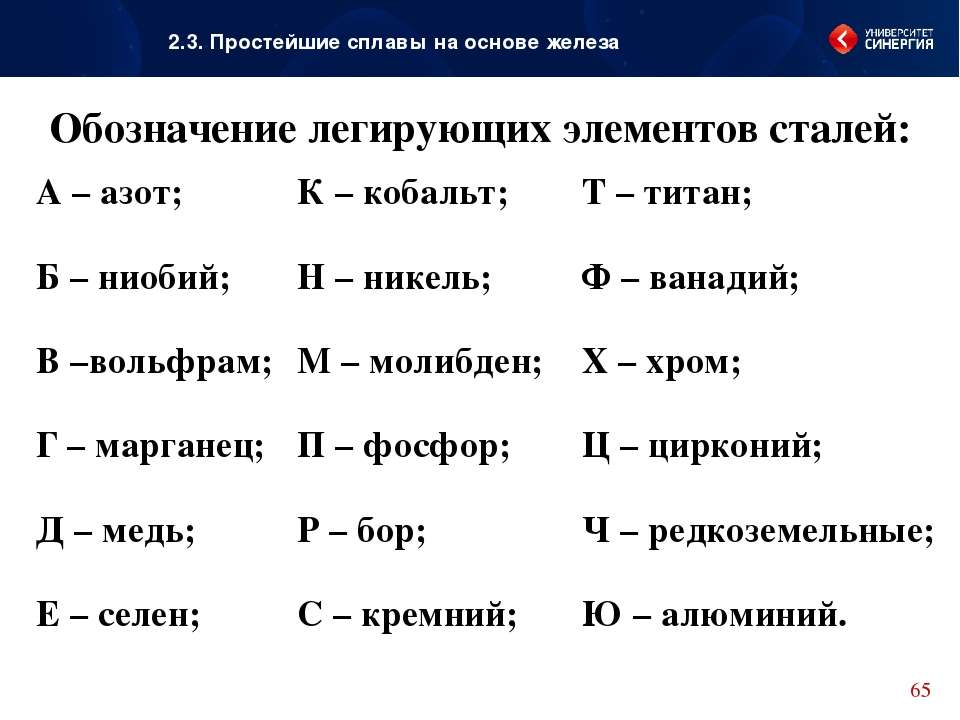

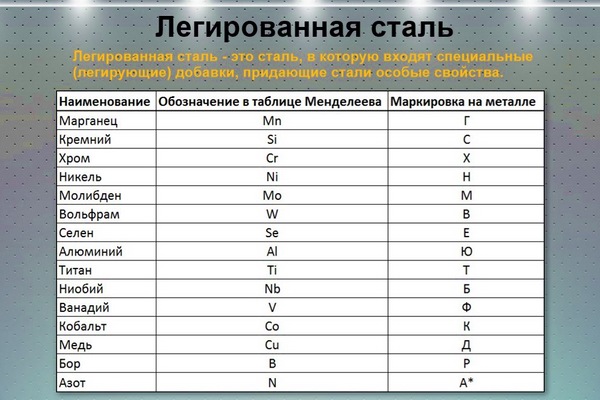

В процессе легирования к стали добавляются элементы, изменяющие структуру металла, все они учитываются при маркировке:

- А (в начале обозначения) – сера;

- А (в середине обозначения) – азот;

- Б – ниобий;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- Е – селен;

- К – кобальт;

- М – молибден;

- Н – никель;

- П – фосфор;

- Р – бор;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- Х – хром;

- Ц – цирконий;

- Ю – алюминий;

- Ч – редкоземельные металлы.

В некоторых случаях после буквы указывается содержание химических элементов в процентном соотношении, но только, когда содержание превышает 1%.

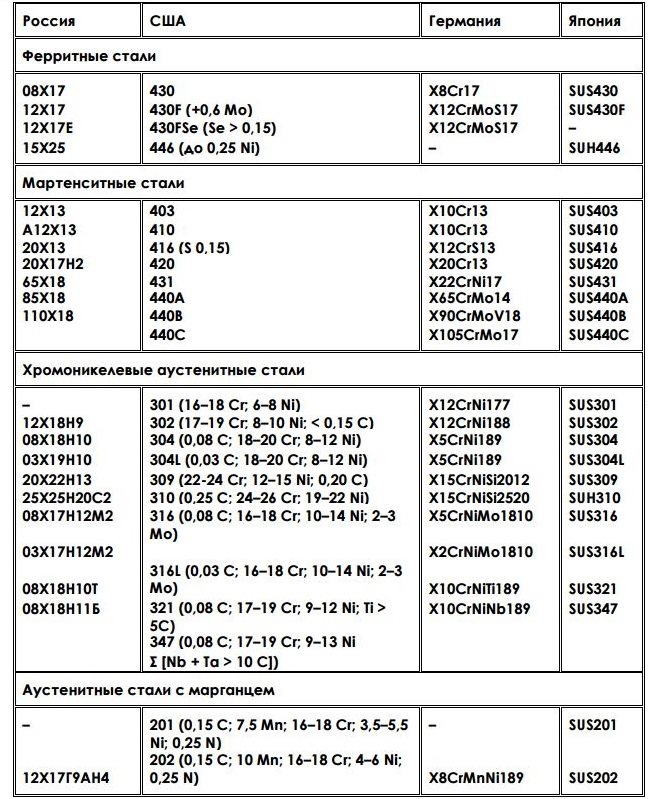

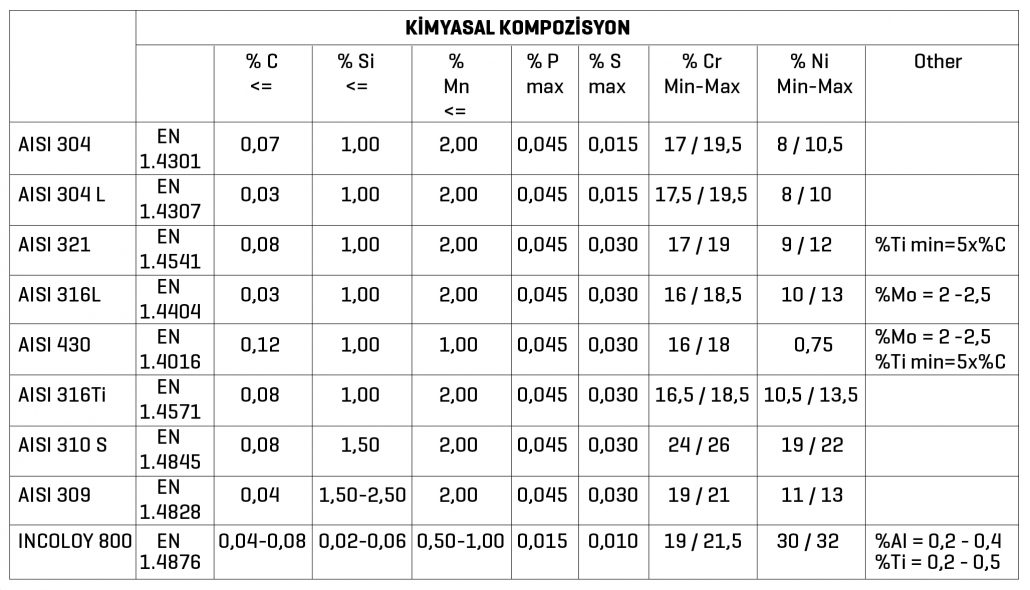

Маркировка сталей отличается в разных странах, но есть и общие обозначения в международной классификации:

- Аустенитная;

- Ферритная;

- Мартенситная;

- Дуплексная.

Аустенитная группа характеризуется повышенным содержанием хрома и никеля, а также отличается повышенной прочностью и гибкостью, легко поддается разным видам обработки, имеет повышенные антикоррозийные свойства и относится к немагнитным металлам.

В свою очередь виды аустенитной стали маркируются следующим образом:

- А1 – самый низкий показатель антикоррозийности за счёт повышенного содержания серы.

- А2 – самая распространённая сталь, легко поддается сварке, устойчива к низким температурам, но не выдерживает агрессивную кислую среду.

- А3 – сохраняет лучшие свойства марки А2, но при этом сохраняет свойства при высоких температурах и в кислой среде.

- А4 – сплав с повышенным содержанием молибдена, особенно ценится в судостроении.

- А5 – сходна с А4, отличается повышенным сопротивлением сверхвысоким температурам.

Ферритная группа характеризуется повышенным содержание хрома в своём составе, устойчива к агрессивной внешней среде, обладает магнитными свойствами и отличается низкой ценой.

Мартенситная группа характеризуется высокими показателями прочности и износоустойчивости, сталь является жаропрочной и не выделяет при нагревании вредных веществ.

Дуплексная группа характеризуется сочетанием свойства всех остальных групп.

Разновидности нержавеющей стали не ограничиваются вышеперечисленными, так как любое процентное изменение веществ в составе приводит к созданию нового типа нержавейки. Нержавеющие стали разрабатываются индивидуально, в зависимости от потребностей заказчика.

06ХН28МДТ

Сталь аустенитного класса.

06 – содержание углерода примерно 0,06 %;

Н28 – наличие в сплаве никеля в концентрации 26-29%;

Х – наличие в сплаве хрома в концентрации 22-25%;

М – наличие в сплаве молибдена в концентрации 2,5-3%;

Д – наличие в сплаве меди в концентрации 2,5-3,5%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, механическая прочность, жаростойкость, пластичность, технологичность.

Использование в промышленности: сварные конструкции, которые эксплуатируются в кислотных средах.

Американским аналогом является AISI 904L.

08Х17Н13М2Т

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

Н13 – никель 13%;

М2 – молибден 2%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, стойкость к агрессивной среде, устойчивость к высоким температурам, пластичностью, обладает магнитными свойствами.

Использование в промышленности: сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности.

Американским аналогом является AISI 316Ti.

08Х18Н9

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н9 – никель 9%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, жаростойкость.

Использование в промышленности: стальные фальцы, арматуры, теплообменное оборудование; высокие показатели жаростойкости и антикоррозийности, легко поддается сварке.

08Х18Н10

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н10 – никель 10%;

оставшаяся часть – железо.

Особенности: повышенная прочность, пластичность и стойкость к сверхвысоким температурам, сплав не имеет магнитных свойств, высокие показатели жаростойкости и антикоррозийности, легко поддается сварке.

Использование в промышленности: стальные фальцы, арматуры, теплообменное оборудование.

Американским аналогом является AISI 304.

08Х18Н10Т

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: высокая степень коррозионной стойкости, немагнитность, жаропрочная структура, гладкая поверхность, плотность.

Использование в промышленности: сварная аппаратура, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей.

Американским аналогом является AISI 321.

08Х22Н6Т

Сталь аустенито-ферритного класса.

08 – содержание углерода примерно 0,08%;

Х22 – хром 22%;

Н6 – никель 6%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, стойкость к агрессивной среде.

Использование в промышленности: сварные аппараты и сосуды, камеры горения, корпусы аппаратов днища, фланцы, трубные диски и пучки.

10Х17Н13М2Т

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х17 – хром 17%;

Н13 – никель 13%;

М2 – содержание молибдена около 2%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, жаростойкость, стойкость к агрессивной среде.

Использование в промышленности: сварные конструкции.

Американским аналогом является AISI 316Ti.

10Х18Н10Т

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, жаропрочность, стойкость к агрессивной среде.

Использование в промышленности: детали сварной аппаратуры, печное оборудование, теплообменники и трубы.

10Х23Н18

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х23 – хром 23%;

Н18 – никель 18%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, жаропрочность, высокая свариваемость, хорошо подвергается обработке.

Использование в промышленности: листовые детали, трубы, арматура.

Американским аналогом является AISI 310S.

12Х18Н9

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н9 – никель 9%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, слабомагнитна, прочность.

Использование в промышленности: холоднокатаный лист и лента повышенной прочности, трубы и другие детали.

Американским аналогом является AISI 301, 302, 303.

12Х18Н9Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н9 – никель 9%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, повышенная прочность, устойчивость к межкристаллической коррозии, применение в пищевой и медицинской промышленности, немагнитна.

Использование в промышленности: сварная аппаратура, трубы, детали печной арматуры, теплообменники, муфели, детали выхлопных систем, листовые и сортовые детали.

Американским аналогом является AISI 321.

12Х18Н10Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, немагнитна, повышенная прочность, ударная вязкость, пластичность, высокая свариваемость, применение в пищевой, фармацевтической, химической, нефтехимической сфере, машиностроении, энергетике.

Использование в промышленности: детали, работающие под давлением, сварные аппараты и сосуды, работающие в растворах кислот и щелочей.

Американским аналогом является AISI 321, 321H.

12Х18Н12Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н12 – никель 12%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, хладостойкость, слабомагнитна, стойкость к агрессивной среде, механическая прочность.

Использование в промышленности: различные детали, работающие в агрессивных средах.

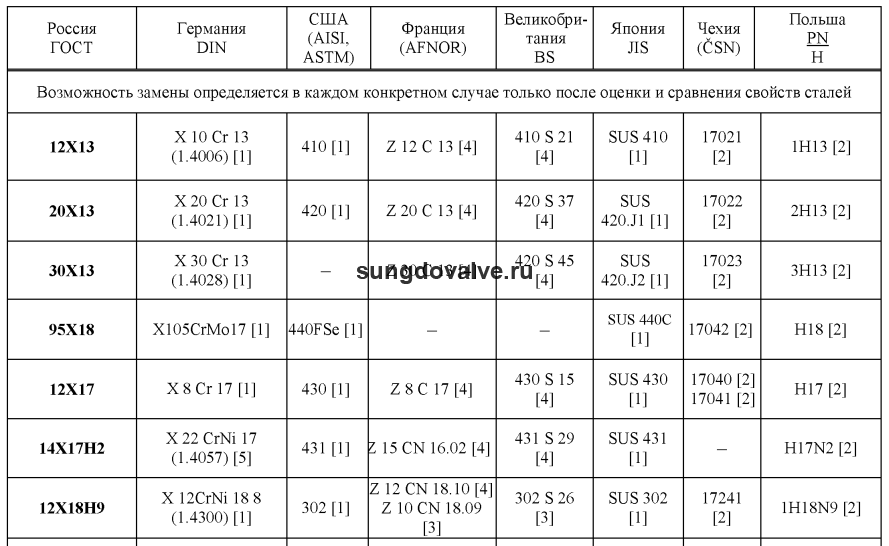

14Х17Н2

Сталь мартенситно — ферритного класса.

12 – содержание углерода примерно 0,12%;

Х17 – хром 17%;

Н2 – никель 2%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, склонность к хрупкости, низкая свариваемость.

Использование в промышленности: рабочие лопатки, диски, валы, втулки, фланцы, крепежные, детали компрессорных машин.

Американским аналогом является AISI 431.

20Х23Н18

Сталь аустенитного класса.

20 – содержание углерода примерно 0,2%;

Х23 – хром 23%;

Н18 – никель 18%;

оставшаяся часть – железо.

Особенности: жаропрочность, стойкость к коррозии, стойкость к агрессивной среде, высокая свариваемость, хорошо подвергается обработке.

Использование в промышленности: работающие и направляющие лопатки, поковки и бандажи, детали камер сгорания.

Американским аналогом является AISI 310.

08Х13

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: стойкость к коррозии, стойкость к слабоагрессивной среде, жаропрочность, склонность к хрупкости, ограниченная свариваемость.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, изделия, подвергающиеся действию слабоагрессивных сред, лопатки паровых турбин, клапаны, болты и трубы.

Американским аналогом является AISI 403, 409, 410S, 429.

08Х17

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

оставшаяся часть – железо.

Особенности: стойкость к коррозии, жаропрочность, склонность к хрупкости, ограниченная свариваемость, стойкость к слабоагрессивной среде, прочность.

Использование в промышленности: изделия, работающие в окислительных средах и атмосферных условиях, кроме морских, теплообменники, трубы, сварные конструкции.

Американским аналогом является AISI 430.

08Х17Т

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: повышенная прочность и пластичность, остальное сходно с маркой 08Х17.

Использование в промышленности: изделия, работающие в окислительных средах и атмосферных условиях, кроме морских, теплообменники, трубы, сварные конструкции.

Американским аналогом является AISI 430, 439.

12Х13

Сталь мартенситно — ферритного класса.

12 – содержание углерода примерно 0,12%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, хрупкость, низкая свариваемость, устойчивость к ударным нагрузкам.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам; изделия, подвергающиеся действию слабоагрессивных сред.

Американским аналогом является AISI 410.

12Х17

Сталь ферритного класса.

12 – содержание углерода примерно 0,12%;

Х17 – хром 17%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, стойкость к среднеагрессивной среде, пластичность и высокая прочность, стойкость к образованию окалины, хрупкость при низкой температуре.

Использование в промышленности: крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами.

Американским аналогом является AISI 430.

20Х13

Сталь мартенситного класса.

20 – содержание углерода примерно 0,2%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, высокая износостойкость, пластичность, склонность к хрупкости, низкая свариваемость, применение в пищевой промышленности и виноделии.

Использование в промышленности: энергетическое машиностроение и печестроение; турбинные лопатки, болты, гайки, арматура крекинг-установок.

Американским аналогом является AISI 420.

30Х13

Сталь мартенситного класса.

30 – содержание углерода примерно 0,3%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, не подходит для сваривания, высокая износостойкость, стойкость к слабоагрессивной среде.

Использование в промышленности: режущий, мерительный инструмент, пружины, карбюраторные иглы, штоки поршневых компрессоров, детали внутренних устройств аппаратов.

Американским аналогом является AISI 420S, 420F.

40Х13

Сталь мартенситного класса.

40 – содержание углерода примерно 0,4%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, не подходит для сваривания, высокая износостойкость.

Использование в промышленности: пружины, рессоры, шариковые подшипники, режущий и измерительный инструмент.

Американским аналогом является AISI 420.

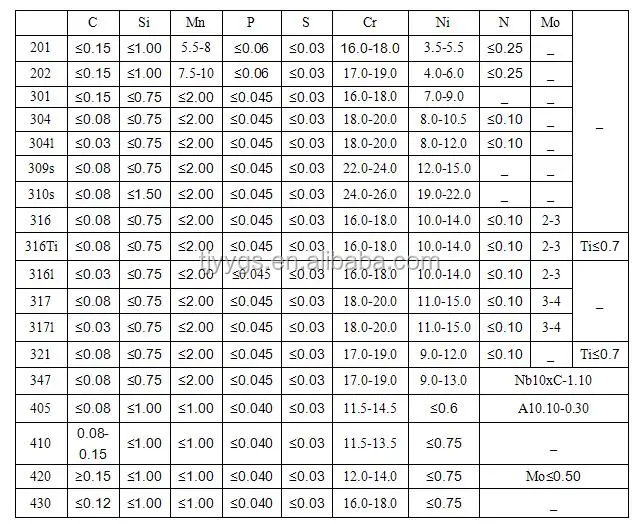

Американская нержавеющая сталь AISI

AISI 201

Сталь аустенитного класса.

Состав:

Хром – 14-16,5%;

Марганец – 8,5-10,5%;

Медь – не более 2%;

Никель – 1-1,5%;

Кремний – не более 0,75%;

Фосфор – не более 0,6%;

Азот – не более 0,2%;

Углерод – не более 0,12%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: стойкость к коррозии, хорошо подвергается обработке, повышенная прочность и пластичность, стойкость к среднеагрессивной среде, высокая свариваемость.

Использование в промышленности: бытовые приборы, трубопровод и строительные конструкции.

Российским аналогом является 12Х15Г9НД.

AISI 202

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Марганец – 8-10,5%;

Никель – 3,5-4,5%;

Кремний – не более 0,8%;

Азот – 0,15-0,25%;

Углерод – не более 0,12%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо — остальное.

Особенности: коррозионностойкость, высокая прочность, пластичность, высокая свариваемость, отсутствие магнетизма, простота обработки.

Использование в промышленности: для изделий, работающих в атмосферных условиях.

Российским аналогом является 12Х17Г9АН4.

AISI 301

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 6-8%;

Марганец – не более 2%;

Кремний – не более 1%;

Углерод – не более 0,15%;

Азот – 0,1%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, высокая прочность, пластичность, отсутствие магнетизма, стойкость к слабоагрессивной среде.

Использование в промышленности: детали для автомобилей и железнодорожного транспорта, бытового оборудования и медицинской техники.

Российским аналогом является 15Х17Н7.

AISI 302

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 8-10%;

Молибден — 4-5%;

Кремний – 2-3%;

Марганец – не более 2%;

Углерод – не более 0,15%;

Азот – более 0,1%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, высокая прочность и пластичность.

Использование в промышленности: пружины и стопорные кольца.

Российским аналогом является 12Х18Н9.

AISI 303

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 8-10%;

Марганец – не более 2%;

Кремний – не более 1%;

Фосфор – не более 0,2%;

Сера – более 0,15%;

Углерод – не более 0,15%;

Железо — остальное.

Особенности: стойкость к коррозии, жаропрочность, высокая свариваемость.

Использование в промышленности: в механических и подвижных узлах.

Российским аналогом является 12Х18Н9.

AISI 304

Сталь аустенитного класса.

Состав:

Хром – 18-20%;

Никель – 8-10,5%;

Марганец – не более 2%;

Углерод – не более 0,08%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, стойкость к агрессивной среде, жаростойкость, высокая свариваемость, простая обработка, переносимость различных температурных режимов, применение для фармацевтического, нефтяного, химического, пищевого и текстильного производства.

Использование в промышленности: трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажи гательных свечей, сварные аппараты и сосуды химического машиностроения.

Российским аналогом является 08Х18Н10.

AISI 316

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 10-14%;

Молибден — 2-3%;

Марганец – не более 2%;

Кремний – не более 1%;

Углерод – не более 0,08%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: стойкость к коррозии, прочность, жаростойкость, пластичность, устойчивость к кислотам, отсутствие магнитных свойств.

Использование в промышленности: организация металлических конструкций, кровли и архитектурных приложений, емкости для содержания коррозионных жидкостей, бытовые и промышленные теплообменники.

Российским аналогом является 03Х17Н14М3 и 04Х17Н13М2.

AISI 316Тi

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 12-14%;

Молибден — 2-3%;

Марганец – не более 2%;

Кремний – не более 0,8%;

Медь — не более 0,3%;

Углерод – не более 0,1%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо — остальное.

Особенности: коррозионностойкость, высокая свариваемость, отсутствие магнитных свойств, стойкость к агрессивной среде, жаропрочность.

Использование в промышленности: сварные конструкции, работающие в средах повышенной агрессивности, пищевые резервуары, ленты, трубопроводы, теплообменники, лопасти турбин, детали машин и компрессоров, режущий инвентарь, аппараты и сосуды для работы с кислотами.

Российским аналогом является 10Х17Н13М2Т.

AISI 321

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 9-11%;

Марганец – не более 2%;

Кремний – не более 0,8%;

Медь — не более 0,3%;

Углерод – не более 0,08%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо — остальное.

Особенности: стойкость к коррозии, не имеет явных магнитных свойств, не подвергается закалке, жаропрочность, простота обработка.

Использование в промышленности: сварная аппаратура, работающая в средах повышенной агрессивности , теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей.

Российским аналогом является 08Х18Н10Т.

AISI 403

Сталь мартенситно-ферритного класса.

Состав:

Хром – 12,3%;

Марганец – 1%;

Кремний – 0,5%;

Углерод – 0,15%;

Фосфор – 0,04%;

Сера – 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, повышенная пластичность, простота создания сварного шва, износостойкость, устойчивость к высоким температурам, стойкость к слабоагрессивной среде, обладает магнитными качествами.

Использование в промышленности: детали повышенной пластичности под усиленной нагрузкой, детали, работающие в слабоагрессивной среде при высоких температурах, тепловые обменники и сварные агрегаты; корпуса котлов, печной арматуры, газоотводов, трубопроводов, компенсирующие соединения, машиностроение и авиация.

Российским аналогом является 15Х12.

AISI 409

Сталь ферритного класса.

Состав:

Хром – 12-14%;

Марганец – не более 0,8%;

Кремний – не более 0,8%;

Никель — не более 0,6%

Углерод – не более 0,08%;

Фосфор – не более 0,03%;

Сера – не более 0,025%;

Железо — остальное.

Особенности: коррозионностойкость, пластичность, простота обработка, обладает магнитными свойствами, жаропрочность, стойкость к образованию окалины.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, клапаны гидравлических прессов, изделия, подвергающиеся действию слабоагрессивных сред, лопатки паровых турбин, клапаны, болты и трубы, контейнеры для хранения, бытовые печи, вытяжки, дымоходы, предметы домашнего обихода.

Российским аналогом является 08Х13.

AISI 410

Сталь мартенситного класса.

Состав:

Хром – 11,5-13,5%;

Марганец – не более 1%;

Кремний – не более 1%;

Никель — не более 0,6%

Углерод – не более 0,15%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, пластичность, жаропрочность, стойкость к агрессивной среде, высокая ударная вязкость и износостойкость, стойкость к образованию окалины.

Использование в промышленности: листовой прокат, трубы, профили, режущий инструмент, детали турбин и котлов, кухонная утварь, применение в тепловых и сепарационных экранах, фильтрах.

Российским аналогом является 12Х13.

AISI 416

Сталь мартенситного класса.

Состав:

Хром – 12-14%;

Марганец – 1,25%;

Кремний – 1%;

Углерод – 0,15%;

Селен – более 0,15%;

Фосфор – 0,06%;

Сера – 0,06%;

Железо — остальное.

Особенности: коррозионностойкость, низкая свариваемость, теплостойкость, стойкость к слабоагрессивной среде.

Использование в промышленности: листовой прокат, металлопрофиль, трубопроводная продукция, клапаны, валы насоса и мотора, детали стиральных машин, болты, гайки, шпильки и шестеренки.

AISI 420

Сталь мартенситного класса.

Состав:

Хром – 12-14%;

Марганец – не более 0,6%;

Кремний – не более 0,6%;

Никель — не более 0,6%;

Углерод – 0,35-0,44%;

Фосфор – не более 0,03%;

Сера – не более 0,025%;

Железо — остальное.

Чтобы сделать сплав более прочным и стойким к коррозии, в него добавляют молибден (от 0,5 до 0,8 %) и ванадий (от 0,1 до 0,2 %). В этом случае содержание углерода повышают до 0,45–0,55 %, а сам сплав обозначают как AISI 420MoV.

Особенности: стойкость к коррозии, повышенная износостойкости, жаропрочность, низкая стоимость, не подходит для сваривания.

Использование в промышленности: пружины , рессоры, шариковые подшипники, режущий и измерительный инструмент.

Российским аналогом является 40Х13.

AISI 430

Сталь ферритного класса.

Состав:

Хром – 16-18%;

Марганец – не более 1%;

Кремний – не более 1%;

Углерод – не более 0,12%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, трудносвариваемость, склонность к хрупкости, жаропрочность, легкость обработки, сопротивляемость к межкристаллической коррозии, невысокая стоимость.

Использование в промышленности: крепежные детали, валики, втулки, детали аппаратов и сосудов, работающих в разбавленных растворах кислоты.

Российским аналогом является 12Х17.

AISI 439

Сталь ферритного класса.

Состав:

Хром – 17-19%;

Марганец – не более 0,8%;

Кремний – не более 0,8%;

Титан – не более 0,8%;

Никель — не более 0,5%;

Медь — не более 0,3%;

Алюминий — не более 0,15%;

Углерод – не более 0,08%;

Фосфор – не более 0,035%;

Сера – не более 0,025%;

Железо — остальное.

Особенности: коррозионностойкость, стойкость к среднеагрессивной среде, пластичность, высокая свариваемость, обладает магнитными качествами, стойкость к образованию окалины, жаропрочность.

Использование в промышленности: изделия, работающие в окислительных средах, кроме морских, теплообменники, трубы, сварные конструкции, не подвергающиеся действию ударных нагрузок, внутренняя и наружная фурнитура, сервисный инструмент, дымоходы, вытяжные короба, корпуса систем нейтрализации, рециркуляции и выхлопа, теплообменники.

Российским аналогом является 08Х17Т.

AISI 441

Сталь ферритного класса.

Состав:

Хром – 18%;

Титан – 0,6%;

Углерод – не более 0,02%;

Железо — остальное.

Особенности: стойкость к коррозии, низкий коэффициент термического расширения, высокий уровень теплопроводности, высокая свариваемость, простота обработки.

Использование в промышленности: листы, трубы, технологическое оборудование, теплообменники, архитектурные и отделочные элементы, обшивка лифтов, детали дверных рам, раковин, выхлопные системы автомобилей, сварные детали стиральных машин.

Российскими аналогами являются 12Х17Т, 12Х18Н10Т.

Марки нержавейки и их расшифровка

Цена на

10.11.2022

Марки распространенных нержавеющих сталей и их характеристики

В современном капиталистическом мире, с его сумасшедшими скоростями жизни, гигантскими объёмами передаваемой и получаемой информации, в мире крупных корпораций, задающих жизни темп — во всей этой суматохе становится всё сложнее найти крупицы той не замыленной рекламой информации, которую, вбив в строку поиска вашего интернет-браузера, вы надеетесь обнаружить. Сегодня, с вашего позволения, мы поможем вам разобраться в некоторых особенностях того материала, который тихо служит вам верой и правдой, но которому вы вряд ли придавали какое-то особое значение.

Сегодня, с вашего позволения, мы поможем вам разобраться в некоторых особенностях того материала, который тихо служит вам верой и правдой, но которому вы вряд ли придавали какое-то особое значение.

Поговорим сегодня о незаменимом помощнике в приготовлении еды. О том материале, из которого, возможно, сделан ваш ориентир во времени суток, переливающийся холодным светом на запястье руки. Расскажем о том материале, плотно окружившим вас, но на который вы в очередной раз не обратите внимание, будучи в приподнятом настроении от обсуждения с коллегой прошедшего футбольного матча, пока вы спускаетесь на лифте в столовую в обеденный перерыв. Поведаем об основе многих ответственных конструкций и изделий, применяемых практически во всех отраслях промышленности. Наконец, обсудим суть того, что стоит особняком в вопросе защиты от воздействия агрессивных сред и чего, для всех этих нужд, в мире выплавляется более 48 млн тонн ежегодно. О нержавеющей стали замолвим слово. А переходя от общего к частному – изучим самые распространённые марки нержавеющих сталей. И попробуем их расшифровать.

И попробуем их расшифровать.

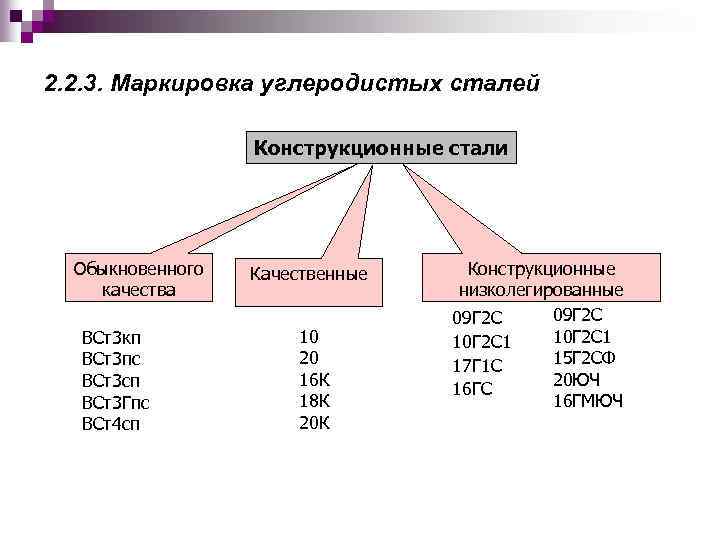

Нержавейка окружает нас практически повсюду. Так как она тесно связана с нашей жизнью, а сфер её применения множество, собственно из этого и следует великое разнообразие марок. Прародителем существующих коррозионностойких марок стали выступает запатентованный в Англии в 1872 году «водостойкий» сплав, разросшийся в результате многочисленных изысканий и опытов металлургов в целое семейство, классифицирующееся по кристаллической структуре металла и состоящее из следующих классов:

- Аустенитные

- Ферритные

- Мартенситные

- Дуплексные

В ГОСТе 5632-72 есть ещё классы: мартенситно-ферритный, аустенитно-мартенситный и аустенитно-ферритный. Наиболее распространённый и обладающий широким перечнем разнообразных марок сталей – аустенитный. Здесь, к примеру, представлена коррозионностойкая сталь, контактирующая с продуктами питания — AISI 304. Разберем именно этого представителя данного класса.

Нержавейка AISI 304

Немного об обозначении. За основу взята классификация Американского Института Стали и Сплавов (что, собственно, на английском языке выглядит как American Iron and Steel Institute, AISI), появившаяся в 30-х годах прошлого столетия, вследствие необходимости упорядочения технической терминологии металлургической отрасли. Конкретно разбор обозначения марок именно по классификации AISI мало что может нам рассказать. У сплава AISI 304 первая цифра «3» сообщает, о принадлежности к аустенитному классу, а последующие «0» и «4» просто информирует о том, какой порядковый номер у стали во всей группе нержавейки аустенитного класса. Одним словом, тоска.

За основу взята классификация Американского Института Стали и Сплавов (что, собственно, на английском языке выглядит как American Iron and Steel Institute, AISI), появившаяся в 30-х годах прошлого столетия, вследствие необходимости упорядочения технической терминологии металлургической отрасли. Конкретно разбор обозначения марок именно по классификации AISI мало что может нам рассказать. У сплава AISI 304 первая цифра «3» сообщает, о принадлежности к аустенитному классу, а последующие «0» и «4» просто информирует о том, какой порядковый номер у стали во всей группе нержавейки аустенитного класса. Одним словом, тоска.

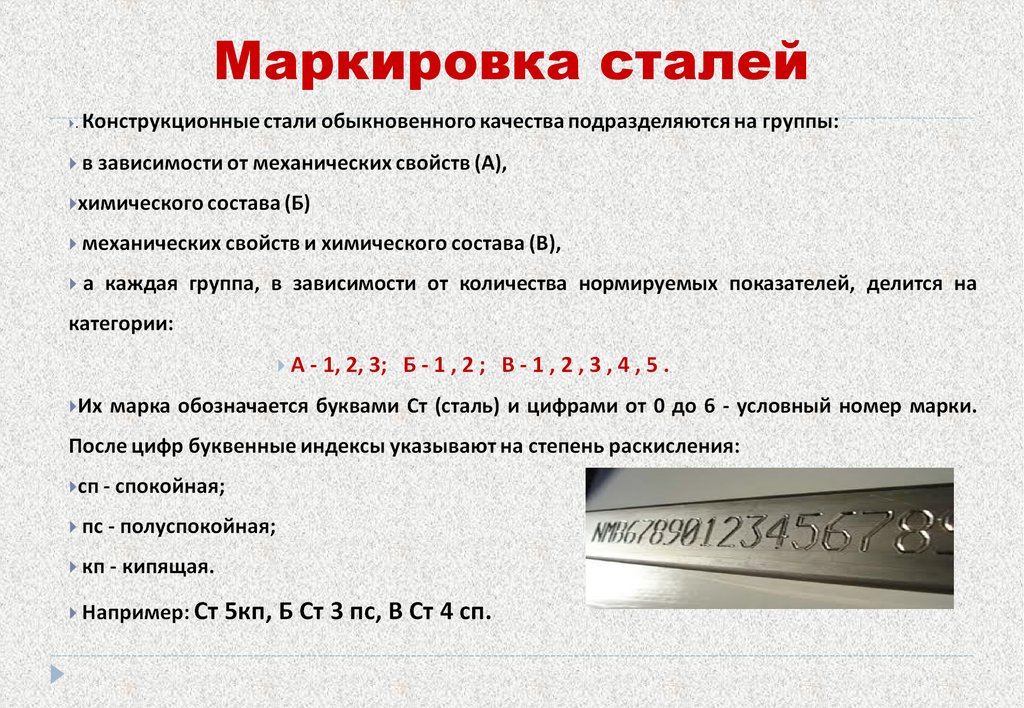

Если рассмотреть отечественный аналог марки AISI 304, которым по ГОСТу 5632-72 выступает 08Х18Н10, то расшифровка марки нержавеющей стали станет гораздо более увлекательным занятием. По своей сути, расшифровка ГОСТовских нержавеющих марок намного информативна для нас, нежели классификация AISI. Кратко о том, что это за набор букв и цифр – 08Х18Н10. Это не «ноль восемь на восемнадцать эйч десять» и не «ноль восемь икс восемнадцать аш десять», а то периодически приходилось слышать и такое. Это «ноль восемь ха восемнадцать эн десять». В обозначении маркировки по российскому стандарту используются всего лишь цифры да буквы русского алфавита, чередующиеся друг за другом. Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

Это «ноль восемь ха восемнадцать эн десять». В обозначении маркировки по российскому стандарту используются всего лишь цифры да буквы русского алфавита, чередующиеся друг за другом. Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

сертификат на нержавеющую сталь AISI 304 (08Х18Н10)

Расшифровка марки нержавеющей стали

Расшифровываем марку нержавеющей стали AISI 304, а точнее отечественный аналог 08Х18Н10. Этот набор букв и цифр — ничто иное, как условное обозначение содержания основных химических элементов, присутствующих в нержавейке. Почему условное? — спросите вы. Потому что при разработке ГОСТа составителями были введены допустимые отклонения в большую или меньшую сторону, выраженные в процентах, для каждого допустимого предела массовой доли химического элемента, используемого при выплавке конкретной марки стали. Расшифровка марки под номером 6-29 в ГОСТе 5632-72 выглядит так: первые цифры – «08» – и не только у этой марки нержавеющей стали, а у всех марок, у которых впереди стоят цифры – показатель количественного содержания углерода в стали, а точнее массовая доля в процентах. При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки. Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля. И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

Расшифровка марки под номером 6-29 в ГОСТе 5632-72 выглядит так: первые цифры – «08» – и не только у этой марки нержавеющей стали, а у всех марок, у которых впереди стоят цифры – показатель количественного содержания углерода в стали, а точнее массовая доля в процентах. При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки. Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля. И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

Про легирование

Слово «легирование» происходит от немецкого «legieren», означающее «сплавлять» или в переводе с латинского «ligare» — связывать. Обозначает же легирование процесс добавления, в нашем случае, в сталь, различных элементов, для получения особых характеристик, у полученной в результате этого самого легирования, нержавейки. Благодаря легированию происходит улучшение свойств металла. Сам этот процесс сродни приготовлению еды. Посмотрите – и в металлургии, и на кухне занимаются варкой. И там, и там все действия происходят при воздействии высоких температур. И там, и там для получения конечного результата используют множество составляющих, будь то ингредиенты какого-нибудь изысканного блюда или химические элементы какой-нибудь марки стали, добавляемые к железу с углеродом. И на кухне, и в сталелитейном цеху процесс «приготовления» проходит в несколько этапов. В обоих случаях можно «пересолить» и на выходе получить, к примеру, сталь не того качества, или приготовить блюдо, после приема которого срочно захочется выпить стакан воды. И даже в обоих случаях «блюдо» готовится по четко отведенным правилам: либо по кулинарной книге, либо по ГОСТу или ТУ. Да, и в конце концов, каждому из вариантов присуще свои особые свойства: у еды это вкус, цвет, запах, консистенция, а у нержавейки — стойкость к появлению коррозии под воздействием агрессивных сред и атмосферных осадков при сохранении таких качеств стали как прочность, твердость, пластичность.

Благодаря легированию происходит улучшение свойств металла. Сам этот процесс сродни приготовлению еды. Посмотрите – и в металлургии, и на кухне занимаются варкой. И там, и там все действия происходят при воздействии высоких температур. И там, и там для получения конечного результата используют множество составляющих, будь то ингредиенты какого-нибудь изысканного блюда или химические элементы какой-нибудь марки стали, добавляемые к железу с углеродом. И на кухне, и в сталелитейном цеху процесс «приготовления» проходит в несколько этапов. В обоих случаях можно «пересолить» и на выходе получить, к примеру, сталь не того качества, или приготовить блюдо, после приема которого срочно захочется выпить стакан воды. И даже в обоих случаях «блюдо» готовится по четко отведенным правилам: либо по кулинарной книге, либо по ГОСТу или ТУ. Да, и в конце концов, каждому из вариантов присуще свои особые свойства: у еды это вкус, цвет, запах, консистенция, а у нержавейки — стойкость к появлению коррозии под воздействием агрессивных сред и атмосферных осадков при сохранении таких качеств стали как прочность, твердость, пластичность.

Что входит в состав нержавейки?

хим.состав нержавеющей стали

Несколько слов об «ингредиентах», используемых в «приготовлении» нержавейки. А точнее о легирующих элементах и их свойствах. Кстати, имеет место разделение стали по степени легирования. Аустенитные коррозионностойкие стали относятся к высоколегированным, так как суммарная массовая доля легирующих элементов не менее 10 %, а содержание железа более 45 %. Продолжим повествование про аустенитную высоколегированную хромоникелевую нержавеющую сталь 08Х18Н10, она же AISI 304, у которой легирующих элементов в сумме примерно 28 % (18 % хрома и 10 % никеля). Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С.

Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Говоря о контакте нержавейки AISI 304 с пищей, хочется отметить влияние хрома и никеля. Сочетание двух этих компонентов в сплаве увеличивает коррозионные свойства и позволяет использовать изделия в агрессивных средах. Хотя у каждого продукта, находящегося на полках магазинов, есть свои показатели кислотности, то образующаяся в процессе готовки кислотная среда при взаимодействии с нержавеющей сталью, даже под воздействием температур в процессе термической обработки продуктов, становится недостаточно агрессивной для воздействия или нарушения целостности слоя защитной пассивной пленки, которым покрыта сталь. А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

Нержавеющая сталь AISI 430 и расшифровка этой марки стали

Второй по счету и по значимости подвергнется расшифровке марка нержавеющей стали AISI 430. Цифра «4» указывает на то, что сталь относится к ферритному классу. Две другие, как и в предыдущем варианте – порядковый номер в группе. Аналогом по ГОСТу 5632-72 выступает сталь 12Х17. Она же «двенадцать ха семнадцать». Основой в данном сплаве, опять же, является железо. Углерода допускается не более 0.12 %. Об этом нам сообщает цифра «12». Так как углерода здесь заявлено больше, чем в нержавейке 08Х18Н10, то эта сталь обладает чуть худшей свариваемостью, но, при этом она не теряет своих прочностных свойств. Но, опять же, «двенадцать» то оно «двенадцать», а в импортной стали AISI 430 по химическому составу массовая доля углерода всё равно меньше, чем в отечественном варианте. Экономят, видимо, на легирующих компонентах. Продолжим. Хрома, который «Х», он же «ха», в высоколегированной хромистой нержавеющей стали ферритного класса 12Х17 допускается по ГОСТу от 16 до 18 %. Он увеличивает коррозионную стойкость, в частности, повышает стойкость к щелевой коррозии в нейтральных и слабокислых средах, а также увеличивает жаростойкость, прокаливаемость и износостойкость.

Он увеличивает коррозионную стойкость, в частности, повышает стойкость к щелевой коррозии в нейтральных и слабокислых средах, а также увеличивает жаростойкость, прокаливаемость и износостойкость.

сертификат на нержавеющую сталь AISI 430 (12Х17)

Завершим разбор расшифровкой марки AISI 321. Так как мы уже разобрали расшифровку марки нержавеющей стали AISI 304, то добавим только различия, ибо перед нами аналог по ГОСТу 5632-72 – сталь 08Х18Н10Т. И отличается она от предшественника по химическому составу наличием в обозначении на конце буквы «Т», она же «тэ», обозначающая титан. И это всё та же аустенитная нержавеющая сталь. Титан, образуя с углеродом твердые карбиды TiC, повышает сопротивление ползучести при высоких температурах. Также титан повышает стойкость к межкристаллитной коррозии.

сертификат на нержавеющую сталь AISI 321 (08Х18Н10Т)

На этом заканчиваем наш небольшой экскурс. Надеемся, эта подробная инструкция поможет разобраться в аспектах расшифровки различных марок нержавейки. По возникшим вопросам обращайтесь к нам — в компанию СтенлисПро — по телефону (812) 320-14-01.

По возникшим вопросам обращайтесь к нам — в компанию СтенлисПро — по телефону (812) 320-14-01.

- ЦЕНЫ НА ЛИСТ НЕРЖАВЕЮЩИЙ

- ЦЕНЫ НА КРУГ НЕРЖАВЕЮЩИЙ

- ЦЕНЫ НА НЕРЖАВЕЮЩИЕ ТРУБЫ

Смотрите также:

- От чего зависит стоимость нержавейки?

- Правильный расчёт веса нержавеющего листа

Оформление заказа

Для осуществления заказа вам достаточно позвонить по телефону 8 (800) 333-06-56 (Бесплатный звонок по РФ).

Склад с нержавеющей продукцией находится в Санкт-Петербурге на Парнасе, Энгельса пр-кт, 163. Вся продукция сертифицирована.

Получить оплаченный товар можно путем самовывоза из Санкт-Петербурга, либо мы самостоятельно просчитаем и закажем доставку. При заказе не забывайте сообщить менеджеру район куда бы вы хотели чтобы был доставлен материал.

При заказе не забывайте сообщить менеджеру район куда бы вы хотели чтобы был доставлен материал.

Если у вас остались вопросы. Вся контактная информация указана на сайте. Наш прокат это высококачественные материалы, определенной конструкции и вида. Заказывая у нас вы можете быть уверены в их качестве. Для всех покупателей предоставляется услуга хранения (до вывоза) и упаковки.

хром | Использование, свойства и факты

хром

Посмотреть все СМИ

- Ключевые люди:

- Николя-Луи Воклен

- Похожие темы:

- химический элемент

переходный металл

обработка хрома

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

хром (Cr) , химический элемент 6-й группы (VIb) периодической таблицы, твердый металл серо-стального цвета, который хорошо полируется и используется в сплавах для повышения прочности и коррозионной стойкости. Хром был открыт (1797 г.) французским химиком Николя-Луи Вокленом и год спустя выделен как металл; он был назван в честь его разноцветных соединений. Зеленый цвет изумруда, змеевика и хромовой слюды и красный цвет рубина обусловлены небольшим количеством хрома. Название элемента хром (от греч. chrōmos , «цвет») означает ярко выраженную и разнообразную окраску соединений хрома.

Хром был открыт (1797 г.) французским химиком Николя-Луи Вокленом и год спустя выделен как металл; он был назван в честь его разноцветных соединений. Зеленый цвет изумруда, змеевика и хромовой слюды и красный цвет рубина обусловлены небольшим количеством хрома. Название элемента хром (от греч. chrōmos , «цвет») означает ярко выраженную и разнообразную окраску соединений хрома.

| atomic number | 24 |

|---|---|

| atomic weight | 51.9961 |

| melting point | 1,890 °C (3,434 °F) |

| boiling point | 2,482 ° C (4500 °F) |

| удельный вес | 7,20 (28 °C) |

| Состояния окисления | +2, +3, +6 |

| Электронная конфигурация | [AR] 3 D 5 4 S 1 |

8

86868986898686868686868686

868686868686868686 89868686868686

89868686868686

8686898686

86898686

8686868686

868689.

Хром является относительно распространенным элементом в земной коре; свободный металл никогда не встречается в природе. Большинство руд состоит из минерала хромита, идеальная формула которого FeCr 2 O 4 . Он широко распространен в природных отложениях, обычно загрязненных кислородом, магнием, алюминием, кремнеземом; содержание хрома в них колеблется от 42 до 56%. Одним из основных применений хрома являются сплавы черных металлов, для которых не требуется чистый металл. Соответственно, хромит часто восстанавливают углеродом в печи с получением сплава феррохрома, который содержит железо и хром в атомном соотношении примерно 1 к 2.

Britannica Викторина

118 Названия и символы периодической таблицы Викторина

Элементарная викторина по фундаментальным вопросам.

Для получения чистого хрома хромит сначала обрабатывают расплавленной щелочью и кислородом, превращая весь хром в щелочной хромат, а последний растворяют в воде и в конечном итоге осаждают в виде дихромата натрия, Na 2 Cr 2 O 7 . Затем дихромат восстанавливают углеродом до полуторного оксида хрома Cr 9.0091 2 O 3 , и этот оксид, в свою очередь, восстанавливается алюминием с образованием металлического хрома.

Затем дихромат восстанавливают углеродом до полуторного оксида хрома Cr 9.0091 2 O 3 , и этот оксид, в свою очередь, восстанавливается алюминием с образованием металлического хрома.

Хром добавляют к железу и никелю в виде феррохрома для получения сплавов, особо отличающихся высокой устойчивостью к коррозии и окислению. Используемый в небольших количествах хром упрочняет сталь. Нержавеющие стали — это сплавы хрома и железа, в которых содержание хрома колеблется от 10 до 26 процентов. Сплавы хрома используются для изготовления таких изделий, как масляные трубки, отделка автомобилей и столовые приборы. Хромит используется как огнеупор и как сырье для производства хромовых химикатов.

Металл белого цвета, твердый, блестящий и хрупкий, чрезвычайно устойчивый к обычным агрессивным реагентам; это сопротивление объясняет его широкое использование в качестве гальванического защитного покрытия. При повышенных температурах Хром соединяется непосредственно с галогенами или с серой, кремнием, бором, азотом, углеродом или кислородом. (Для дополнительной обработки металлического хрома и его получения см. Переработка хрома.)

(Для дополнительной обработки металлического хрома и его получения см. Переработка хрома.)

Хром природный состоит из смеси четырех стабильных изотопов: хром-52 (83,76%), хром-53 (90,55%), хром-50 (4,31%) и хром-54 (2,38%). Металл парамагнитен (слабо притягивается к магниту). Он существует в двух формах: объемно-центрированная кубическая (альфа) и гексагональная плотноупакованная (бета). Хром при комнатной температуре медленно растворяется в соляной и разбавленной серной кислотах. Некоторые окислители образуют на металле тонкий нереакционноспособный оксидный слой, делающий его пассивным также по отношению к разбавленным минеральным кислотам, таким как серная, азотная или холодная царская водка. При обычных температурах металл не реагирует ни на морскую воду, ни на влажный, ни на сухой воздух.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Ведущими производителями хрома являются Южная Африка, Индия, Казахстан и Турция.

Основные соединения

Наиболее распространенными степенями окисления хрома являются +6, +3 и +2. Однако известно несколько стабильных соединений в состояниях +5, +4 и +1.

В степени окисления +6 наиболее важными соединениями, образуемыми хромом, являются хромат CrO 4 2– , и дихромат, Cr 2 O 7 2– , ионы. Эти ионы составляют основу ряда промышленно важных солей. Среди них хромат натрия Na 2 CrO 4 и дихромат натрия Na 2 Cr 2 O 7 , которые используются при дублении кожи, при обработке поверхности металлов и в качестве катализаторов в различных промышленных процессах. процессы.

Хром образует несколько коммерчески ценных соединений кислорода, наиболее важным из которых является оксид хрома, обычно называемый триоксидом хрома или хромовой кислотой, CrO 3 , в котором хром находится в степени окисления +6. Оранжево-красное кристаллическое твердое вещество хромовая кислота постепенно разжижается под воздействием влажного воздуха. Обычно его получают обработкой бихромата натрия серной кислотой. Хромовая кислота используется в основном для хромирования, но также используется в качестве красителя в керамике. Это сильный окислитель, который может бурно реагировать с некоторыми органическими материалами, но такие растворы часто используются для контролируемого окисления в органическом синтезе.

Обычно его получают обработкой бихромата натрия серной кислотой. Хромовая кислота используется в основном для хромирования, но также используется в качестве красителя в керамике. Это сильный окислитель, который может бурно реагировать с некоторыми органическими материалами, но такие растворы часто используются для контролируемого окисления в органическом синтезе.

Другим важным соединением кислорода является оксид хрома, также известный как полуторный оксид хрома или оксид хрома, Cr 2 O 3 , в котором хром находится в степени окисления +3. Его получают прокаливанием дихромата натрия в присутствии углерода или серы. Оксид хрома представляет собой зеленый порошок и широко используется в качестве пигмента; его гидратная форма, известная как зеленый Гинье, используется, когда требуется химическая и термостойкость.

Эрик Грегерсен

Нержавеющая сталь: роль никеля

Нержавеющая сталь: роль никеля | Институт никеля

Более двух третей мирового производства никеля используется для производства нержавеющей стали. В качестве легирующего элемента никель улучшает его важные свойства, такие как формуемость, свариваемость и пластичность, а также повышает коррозионную стойкость в некоторых областях применения.

В качестве легирующего элемента никель улучшает его важные свойства, такие как формуемость, свариваемость и пластичность, а также повышает коррозионную стойкость в некоторых областях применения.

Нержавеющая сталь

используется уже более ста лет. Он включает в себя широкий спектр сплавов на основе железа, но, в отличие от обычной стали, они устойчивы к коррозии и не ржавеют под воздействием воды. Легирующим элементом, который делает сталь «нержавеющей», является хром; однако именно добавление никеля позволяет нержавеющей стали стать таким универсальным сплавом.

Благодаря добавлению никеля нержавеющая сталь стала таким универсальным сплавом.

В дополнение к присущей им коррозионной стойкости никельсодержащие нержавеющие стали легко формуются и свариваются; они остаются пластичными при очень низких температурах и, тем не менее, могут использоваться при высоких температурах. Кроме того, в отличие от обычной стали и нержавеющей стали, не содержащей никель, они немагнитны. Это означает, что они могут быть превращены в исключительно широкий спектр продуктов, охватывающих применение в химической промышленности, секторе здравоохранения и домашнем использовании. На самом деле, никель настолько важен, что никельсодержащие марки составляют 75% производства нержавеющей стали. Наиболее известными из них являются тип 304 с содержанием никеля 8% и тип 316 с содержанием никеля 11%.

Это означает, что они могут быть превращены в исключительно широкий спектр продуктов, охватывающих применение в химической промышленности, секторе здравоохранения и домашнем использовании. На самом деле, никель настолько важен, что никельсодержащие марки составляют 75% производства нержавеющей стали. Наиболее известными из них являются тип 304 с содержанием никеля 8% и тип 316 с содержанием никеля 11%.

Никель

обеспечивает эти свойства за счет изменения кристаллической структуры стали на аустенитную (гранецентрированный кубический кристалл) почти при всех температурах. Обычная сталь имеет ферритную (объемно-центрированный кубический кристалл) структуру при температуре окружающей среды. Именно добавление достаточного количества никеля — обычно 8-10% — придает эти уникальные свойства.

Ферритный куб

Аустенитный куб

Никель настолько важен, что никельсодержащие марки составляют 75% производства нержавеющей стали.

Свойства никельсодержащей нержавеющей стали

Формуемость

Аустенитная структура обеспечивает нержавеющим сталям хорошую пластичность и формуемость. Обычный сплав типа 304 с содержанием 18 % хрома и 8 % никеля, в частности, демонстрирует хорошие характеристики деформации при растяжении. Немного более высокое содержание никеля дополнительно увеличивает стабильность аустенита и снижает склонность к деформационному упрочнению, повышая пригодность для глубокой вытяжки. В отличие от сплавов с низким содержанием никеля и высоким содержанием марганца эти сплавы не склонны к замедленному холодному растрескиванию. Их превосходная формуемость привела к тому, что аустенитные сплавы серии 300 стали широко использоваться для таких изделий, как кухонные мойки и кастрюли.

Свариваемость

Многие детали оборудования из нержавеющей стали изготавливаются с помощью сварки.

В целом, никелевые аустенитные сплавы лучше подходят для сварки, чем другие сплавы, при этом марки 304 и 316 являются наиболее распространенными нержавеющими сталями в мире. В отличие от ферритных сплавов они не склонны к охрупчиванию в результате высокотемпературного роста зерен, а сварные швы обладают отличными характеристиками при изгибе и ударе. Они легко свариваются как в толстых, так и в тонких секциях.

В целом, никелевые аустенитные сплавы лучше подходят для сварки, чем другие сплавы, при этом марки 304 и 316 являются наиболее распространенными нержавеющими сталями в мире. В отличие от ферритных сплавов они не склонны к охрупчиванию в результате высокотемпературного роста зерен, а сварные швы обладают отличными характеристиками при изгибе и ударе. Они легко свариваются как в толстых, так и в тонких секциях.Прочность

Прочность — способность материала поглощать энергию без разрушения — имеет важное значение во многих инженерных приложениях. Большинство нержавеющих сталей имеют хорошую ударную вязкость при комнатной температуре, однако по мере понижения температуры ферритная структура становится все более хрупкой, что делает ферритные нержавеющие стали непригодными для использования при криогенных температурах. Напротив, обычные аустенитные нержавеющие стали сохраняют хорошую ударную вязкость даже при температурах жидкого гелия (-270 °C), поэтому такие марки, как тип 304, широко используются для криогенных применений.

Высокотемпературные свойства

Добавление никеля придает аустенитным сплавам нержавеющей стали значительно большую жаропрочность, чем другие сплавы, в частности, способность сопротивляться склонности к медленному движению или постоянной деформации под действием механических напряжений, известной как ползучесть. Эти сплавы также гораздо менее склонны к образованию повреждающих хрупких фаз при воздействии температур выше 300°C. Никель также стабилизирует защитную оксидную пленку и уменьшает выкрашивание при термоциклировании. Вот почему аустенитные сплавы предпочтительны для высокотемпературных применений и там, где требуется огнестойкость.

Устойчивое развитие

Большинство никельсодержащих материалов полностью подлежат вторичной переработке по окончании срока службы изделия; действительно, их высокая стоимость поощряет переработку.

Это, в свою очередь, снижает воздействие никельсодержащих нержавеющих сталей на окружающую среду за счет снижения как потребности в первичных материалах, так и энергии, необходимой для их производства. Например, количество используемого в настоящее время лома нержавеющей стали снижает энергию, необходимую для производства нержавеющей стали, примерно на одну треть по сравнению с использованием 100% первичных материалов.

Это, в свою очередь, снижает воздействие никельсодержащих нержавеющих сталей на окружающую среду за счет снижения как потребности в первичных материалах, так и энергии, необходимой для их производства. Например, количество используемого в настоящее время лома нержавеющей стали снижает энергию, необходимую для производства нержавеющей стали, примерно на одну треть по сравнению с использованием 100% первичных материалов.Долговечность нержавеющей стали можно увидеть в зданиях. Реставрация собора Святого Павла и навеса отеля «Савой» в Лондоне, Великобритания (1925 и 1929 годы соответственно), Крайслер-билдинг в Нью-Йорке и Арки ворот в Сент-Луисе в США (1930 и 1965 годы), пирса Прогресо в Мексике. Штат Юкатан (около 1940 г.) и здание Тиссена в Дюссельдорфе, Германия (1960 г.) свидетельствуют о долговечности, которую можно ожидать от никельсодержащей нержавеющей стали.

Простота производства

Простота производства не сразу бросается в глаза конечному пользователю.

Однако многолетний опыт производства обычных аустенитных сплавов, их широкое применение, универсальность и масштабы производства позволили им стать широко и экономически доступными во всех формах и количествах во всех частях мира.

Однако многолетний опыт производства обычных аустенитных сплавов, их широкое применение, универсальность и масштабы производства позволили им стать широко и экономически доступными во всех формах и количествах во всех частях мира.

Применение в нержавеющей стали

Обычные никельсодержащие аустенитные сплавы явно превосходны во всех отношениях. Они широко доступны, их свойства и применение хорошо изучены, они универсальны и просты в использовании. Они также демонстрируют превосходную долговечность и широко перерабатываются, когда их срок службы заканчивается. Часто они представляют собой наиболее практичный выбор материала с наименьшим риском, а это означает, что эти марки используются в самых разных областях:

- Материалы, контактирующие с пищевыми продуктами и сектором здравоохранения, из-за их легкости очистки и дезинфекции, что упрощает поддержание гигиены

- Промышленность, перерабатывающие предприятия, нефть и газ, производство электроэнергии, борьба с загрязнением, химическое и фармацевтическое производство

- Транспорт, автомобильный, железнодорожный, авиакосмический и морской

- Архитектура, для облицовки, уличной мебели, строительных конструкций и армирования бетона

- Вода для очистки сточных вод, водораспределения, водопровода и опреснения.

В целом, никелевые аустенитные сплавы лучше подходят для сварки, чем другие сплавы, при этом марки 304 и 316 являются наиболее распространенными нержавеющими сталями в мире. В отличие от ферритных сплавов они не склонны к охрупчиванию в результате высокотемпературного роста зерен, а сварные швы обладают отличными характеристиками при изгибе и ударе. Они легко свариваются как в толстых, так и в тонких секциях.

В целом, никелевые аустенитные сплавы лучше подходят для сварки, чем другие сплавы, при этом марки 304 и 316 являются наиболее распространенными нержавеющими сталями в мире. В отличие от ферритных сплавов они не склонны к охрупчиванию в результате высокотемпературного роста зерен, а сварные швы обладают отличными характеристиками при изгибе и ударе. Они легко свариваются как в толстых, так и в тонких секциях.

Это, в свою очередь, снижает воздействие никельсодержащих нержавеющих сталей на окружающую среду за счет снижения как потребности в первичных материалах, так и энергии, необходимой для их производства. Например, количество используемого в настоящее время лома нержавеющей стали снижает энергию, необходимую для производства нержавеющей стали, примерно на одну треть по сравнению с использованием 100% первичных материалов.

Это, в свою очередь, снижает воздействие никельсодержащих нержавеющих сталей на окружающую среду за счет снижения как потребности в первичных материалах, так и энергии, необходимой для их производства. Например, количество используемого в настоящее время лома нержавеющей стали снижает энергию, необходимую для производства нержавеющей стали, примерно на одну треть по сравнению с использованием 100% первичных материалов. Однако многолетний опыт производства обычных аустенитных сплавов, их широкое применение, универсальность и масштабы производства позволили им стать широко и экономически доступными во всех формах и количествах во всех частях мира.

Однако многолетний опыт производства обычных аустенитных сплавов, их широкое применение, универсальность и масштабы производства позволили им стать широко и экономически доступными во всех формах и количествах во всех частях мира.