Сборка зубчатых и червячных передач. Монтаж зубчатых передач

Сборка зубчатых передач - Слесарно-инструментальные работы

Категория:

Слесарно-инструментальные работы

Сборка зубчатых передачСборка зубчатых передач заключается в осуществлении типовых соединений — шпоночных, шлицевых, штифтовых, разъемных подвижных и неподвижных, резьбовых и др. Последовательность сборки каждого узла определяется его конструкцией. Выполняют сборку рассмотренными ранее методами, способами и приемами, используя соответствующий инструмент, оборудование и приспособления.

Сборка передач включает в себя предварительный контроль и подготовку деталей передачи; собственно сборку; проверку; регулировку и обкатку.

Последовательность и приемы выполнения соединений определяются конструкцией изделия. Например, если корпус зубчатой передачи имеет разъем по осям валов, то валы в корпус устанавливают в сборе с колесами и подшипниками. Затем устанавливают верхнюю часть корпуса и закрепляют ее. В заключение собирают крышки подшипников. В том случае, если такого разъема нет, сборка усложняется. На валу сначала собирают один из подшипников, свободный конец вала вставляют в корпус через расточку, в которой монтируется собранный на валу подшипник. И уже через окно в корпусе собирают зубчатые колеса, детали их крепления, второй подшипник на валу. Потом вал устанавливают подшипниками в соответствующие расточки корпуса и ставят на место крышки подшипников.

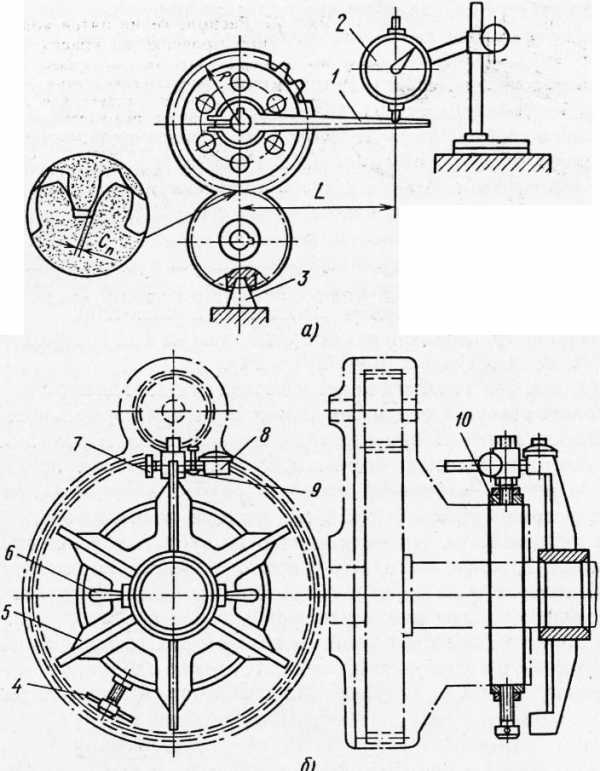

После сборки передачу контролируют и регулируют радиальное биение зубчатого колеса, площадь контакта зубьев зацепляющихся зубчатых колес и боковой зазор в зацеплении. Для проверки пятна контакта один из элементов зубчатого зацепления (обычно меньшее колесо или червяк) смазывают тонким слоем краски и медленно проворачивают его на несколько оборотов. Смещение пятна контакта говорит об уменьшенном или увеличенном межосевом расстоянии, перекосе осей. В зависимости от степени точности зубчатого колеса и его типа пятно контакта должно быть не менее 30—75% по высоте зуба и 30—95% по длине зуба. Большие площади контакта соответствуют более точным зубчатым колесам.

Рис. 1. Определение дефектов зацепления цилиндрических колес по пятну контакта: а — схема зацепления, б — нормальное межосевое расстояние, в — уменьшенное межосевое расстояние, г — увеличенное межосевое расстояние, д — перекос осей

Боковой зазор в цилиндрических и конических передачах определяют щупом или прокатыванием между зубьями свинцовой проволочки, диаметр которой в полтора раза больше допускаемого зазора. Гарантированный боковой зазор в червячной передаче определяют по углу поворота червяка при закрепленном червячном колесе.

Собранные передачи проверяют на плавность хода и уровень шума. При наличии дефектов осуществляют регулировку передачи, а при невозможности устранения дефектов заменяют соответствующие детали.

—

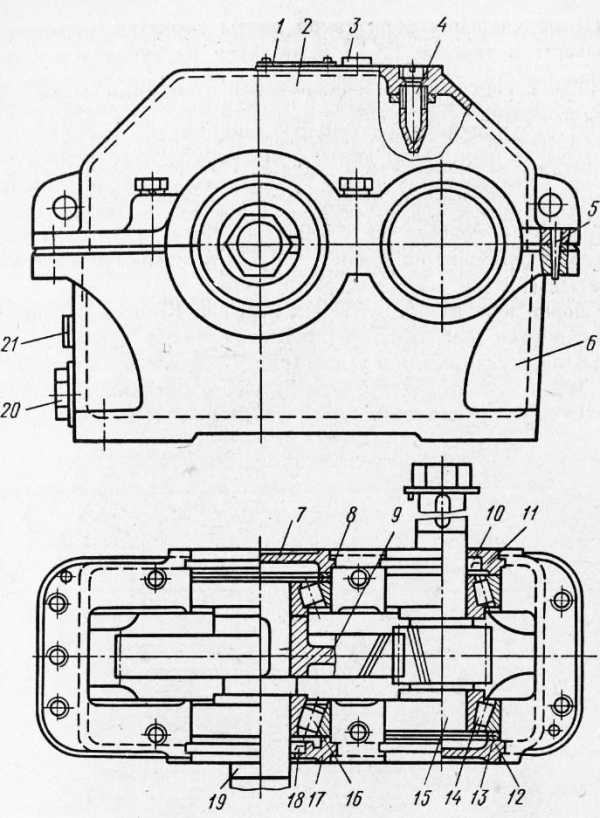

Сборка редуктора цилиндрического одноступенчатого с косо-зубыми колесами. Базовой деталью сборочной единицы редуктора является его корпус, который для сборки выверяют в горизонтальной плоскости с точностью до 0,1 мм на длине 1000 мм с помощью контрольной линейки и уровня, уложенных на поверхность разъема. Как правило, редукторы имеют плоскость разъема по оси валов, что обеспечивает хорошие условия сборки.

В корпус редуктора 6 первым устанавливают собранный ведомый вал с колесом и двумя роликоподшипниками и набором регулировочных колец, устанавливаемых между торцом наружного кольца подшипника и закладными крышками. Выходные концы валов уплотняют манжетами.

Подобным образом собирают вал-шестерню с коническими роликоподшипниками и регулировочными кольцами закладной крышкой; уплотняют манжетой и закрывают крышкой. Плоскости разъема корпуса и крышки при сборке покрывают пастой «герметика» для обеспечения плотности; затем ставят болты и конический штифт.

Для осмотра зубьев зацепления и залива масла при сборке в крышке имеется смотровое окно, закрываемое крышкой. Для залива масла при эксплуатации имеется отверстие, закрываемое пробкой. Для циркуляционной смазки установлено сопло (при смазке колес погружением сопло отсутствует). Масло сливается через отверстие в нижней части корпуса, закрываемое пробкой. Для контроля уровня масла служит контрольная пробка.

Приработка зубчатых передач. Приработку передач делают для исправления неправильного пятна касания, т. е. для увеличения площади контакта по длине и высоте зубьев до размеров, требуемых техническими условиями, для уменьшения шероховатости рабочих поверхностей зубьев, уменьшения шума и увеличения долговечности зубчатых передач. В процессе приработки поверхности зубьев подвергаются взаимному шлифованию абразивными пастами, помещаемыми между зубьями.

Для приработки применяют абразивные пасты и пасты ГОИ. Зернистость пасты выбирают в зависимости от степени точности, твердости поверхности зуба и модуля зубчатого зацепления. Для приработки зубья колеса покрывают тонким сплошным слоем абразивной пасты и с помощью электродвигателя, соединенного с ведущим валом редуктора, дают пробную приработку с частотой вращения 20 — 30 об/мин в интервале 5—10 мин. Удалив с нескольких зубьев пасту, проверяют состояние их рабочих поверхностей. Отсутствие задиров и других дефектов, а также появление следов контакта свидетельствует о нормальном протекании процесса. В дальнейшем приработку ведут с постепенным повышением тормозного момента на выходном валу редуктора.

Рис. 1. Редуктор цилиндрический одноступенчатый с косо-зубыми колесами

Процесс приработки через каждые 30 мин прерывают, чтобы осмотреть состояние поверхностей зубьев, определить величину пятна касания и заменить отработанную пасту новой.

После удаления абразивной пасты зубчатые передачи обкатывают в течение 1,5 — 2 ч, подавая на зубья масло индустриальное, что позволяет полностью удалить зерна абразива и получить гладкую блестящую поверхность зубьев, характеризующую окончательную площадь пятна контакта. Если зубчатая пара имеет кратное число зубьев, то один зуб шестерни и два соседних с ним зуба колеса с торцов маркируют (например, буквой О), чтобы в процессе монтажа приработанные зубья совпали. Для зубчатых пар с некратным числом зубьев маркировку не делают, так как каждый зуб колеса прирабатывается ко всем зубьям шестерни.

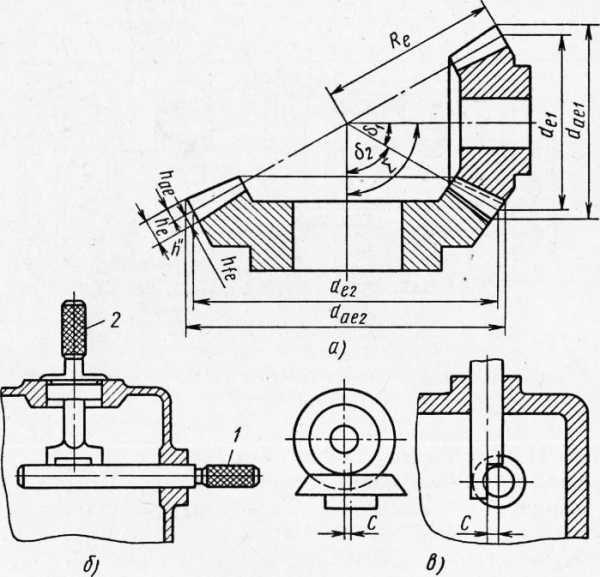

Сборка конических зубчатых передач. Конические передачи применяются для передачи вращения между валами, оси которых пересекаются под углом (рис. 2, а), как правило, равным 90°.

Рис. 2. Схема конической зубчатой передачи (а), проверка перпендикулярности осей колес (б), проверка совмещения осей (в)

Основные размеры конического зубчатого колеса обычно рассматриваются во внешнем сечении, где зуб имеет наибольшие размеры на поверхности дополнительного конуса (внешний делительный диаметр de = mzl, диаметр вершин зубьев d = т (z + 2aS5), где 6 — угол делительного конуса — угол между осью конического колеса и образующей его делительного конуса, рис. 2, а). Они могут рассматриваться и в любом другом сечении (среднем, внутреннем и др.).

Требования, предъявляемые к коническим зубчатым передачам, как и приемы их сборки и установки на валу, такие же, как и цилиндрических зубчатых колес.

Пригонку колес целесообразно вести так, чтобы зубья соприкасались рабочей поверхностью ближе к тонким концам, так как тонкая сторона быстрее прирабатывается и при нагру-жении вследствие деформации тонкого конца зубьев достигается их прилегание на всей длине.

Перед установкой зубчатых колес проверяют межосевой угол и смещение осей. Перпендикулярность осей проверяют цилиндрической оправкой и оправкой, имеющей два выступа, плоскости которых перпендикулярны оси. Щупом замеряют зазор между выступами. Совмещение осей проверяют оправками, аналогичными оправкам со срезанными до половины концами (рис. 2, в). При совмещении оправок щупом замеряют зазор С между ними.

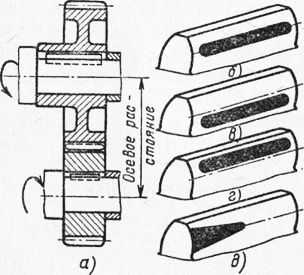

Напрессованные колеса проверяют на биение венца, монтируют передачу и добиваются совпадения воображаемых вершин конусов. Предварительную установку делают по торцам колес. Зацепление регулируют смещением зубчатых колес в осевом направлении, пока не получатся одинаковые боковой С„ и радиальный зазоры по всей окружности. Смещать можно или одно колесо, или оба. Найденное правильное положение колес фиксируют набором прокладок или регулировочными кольцами, закладываемыми между торцом колеса и уступом вала. При наличии радиально-упорных подшипников с регулировочными прокладками зацепление регулируют смещением вала вместе с колесом. Чтобы не нарушить при этом зазоров в подшипниках, для смещения колес из-под одного подшипника прокладки вынимают и перекладывают их к противоположному подшипнику.

Правильность зацепления проверяют на краску. На зубья одного колеса наносят краску и прокатывают колеса до получения отпечатка. При расположении отпечатка не по центру зуба зацепление регулируют.

Если зубчатое колесо, сидящее на оси II – II, сдвинуть влево — в направлении вершины начального конуса, то зазоры в зацеплении уменьшатся. Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то пользуются тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности и вставляют между ними свинцовые пластинки. Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора.

Регулировка зацепления на краску по характеру пятна контакта состоит в следующем. Зубья одного колеса смазывают тонким слоем краски и оба колеса провертывают на 2 — 3 оборота. На зубьях колеса, не смазанного краской, получается отпечаток, по которому судят о зацеплении. Величина пятна зависит от класса точности передачи и должна составлять 40 — 60% длины зуба и 20-25% высоты рабочей части.

Если следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне — на широком конце, то это свидетельствует о перекосе зубчатых колес. Эти погрешности должны быть исправлены путем дополнительных пригоночных операций. Передачу разбирают и проверяют, правильно ли установлены зубчатые колеса на валах и положение осей в корпусе.

Рис. 3. Проверка и регулировка зазора сдвигом колес вдоль осей I-I и 11-11

Рис. 4. Расположение пятен контакта при проверке на краску: а — правильное зацепление, б — недостаточный зазор, в, г — неправильный межосевой угол

Требуемое пятно контакта в конических передачах получают приработкой с абразивными пастами, как и для цилиндрических передач.

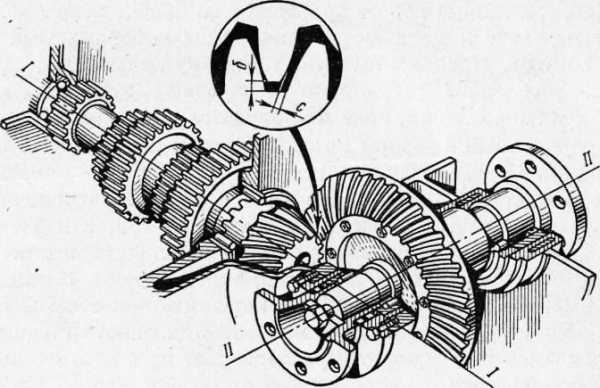

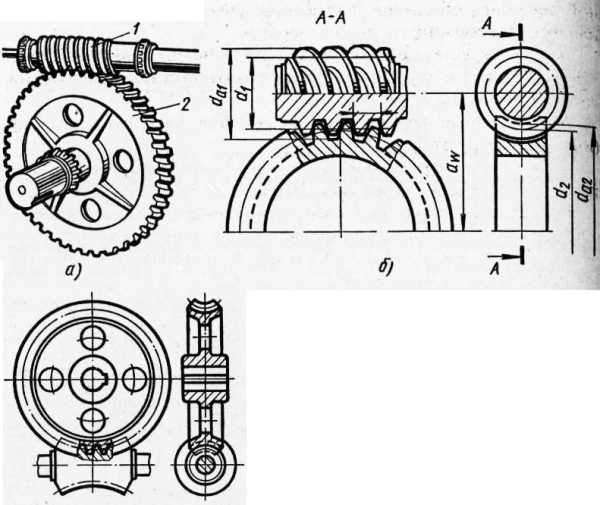

Сборка червячных передач. Червячные передачи применяют для передачи вращения между двумя валами, перекрещивающимися под углом 90°, и для получения большого передаточного числа. Обычно передача осуществляется от червяка к колесу. Червячная передача состоит из червяка 1 — винта с модульной трапецеидальной резьбой (угол профиля 40е) и червячного колеса.

Передаточное число червячной передачи — отношение числа зубьев колеса z2 к числу заходов червяка zu т. е. и — z2/zv

Для червячных передач ГОСТ 2144 — 66 предусматривает передаточные числа от 8 до 80. Червячные передачи имеют сравнительно невысокий к. п. д.

Червяки могут быть однозаходными и многозаходными и выполняться заодно с валом либо насадными, изготовляемыми отдельно и крепящимися на валу с помощью шпонок.

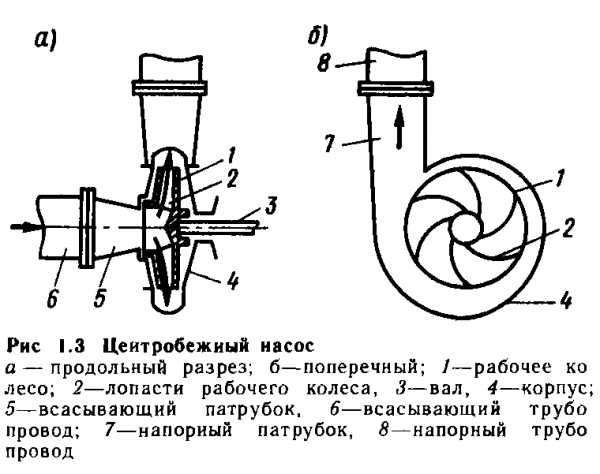

Расстояние между соседними витками червяка — шаг Р (рис. 80, б). Делительный диаметр червяка d = qm, где q — коэффициент диаметра червяка (q = 7,1 – 2,5).

Червячное колесо имеет вогнутые зубья спиральной формы. В осевом сечении у него те же элементы и геометрические зависимости, как и у цилиндрического зубчатого колеса. Червяк изготовляется из сталей 40, 45, 40Х, 40ХН с последующей закалкой (лучше токами высокой частоты) или цементируемых сталей 15Х, 20Х, 20ХНЗА, 20ХФ и др. Витки червяков шлифуются.

Червячные колеса для повышения к. п. д. передачи выполняются из бронзы Бр.ОФЮ-1, Бр.ОНФ, Бр.АЖ9-4. Колеса тихоходных передач изготовляют из чугуна. Для экономии дорогих бронз из них изготовляют только венец. Его напрессовывают на чугунную или стальную ступицу и крепят винтами или болтами.

Рис. 5. Червячная передача: а — общий вид, б — элементы передачи, в — червяк вогнутой формы

Помимо червячных передач, у которых червяк имеет прямолинейную образующую делительного цилиндра (архимедовы червяки), имеются передачи с эвольвентными червяками (у них профиль витков эвольвентный), а также глобоидные передачи с червяками вогнутой формы.

К червячным передачам предъявляются следующие технические требования:1. Профиль и шаг резьбы червячного колеса и червяка должны соответствовать друг другу.2. Червяк должен соприкасаться с каждым зубом червячного колеса на протяжении не менее 2/3 длины дуги зуба червячного колеса.3. Радиальное и торцовое биение червячного колеса не должно выходить за пределы норм, установленных для соответствующих степеней точности.4. Межосевые расстояния должны соответствовать расчетной величине, обеспечивая необходимый зазор, установленный для соответствующего класса передач.5. Оси скрещивающихся валов должны располагаться под углом 90° друг к другу и совпадать с соответствующими осями гнезд в корпусах.6. Собранные передачи испытываются на холостом ходу (или под нагрузкой).7. Величина мертвого хода червяка (угол поворота червяка при неподвижном закреплении колеса) должна быть не выше установленных норм для соответствующего класса передач; при проверке на легкость проворачивания червяка добиваются, чтобы крутящий момент находился в пределах, допустимых техническими требованиями.8. Во время испытания собранной передачи под нагрузкой проверяют плавность хода и нагрев подшипниковых опор, который должен быть не выше 323 – 333 К (50-60°С).9. При проверке передачи должны работать плавно и бесшумно.

Сборку червячной передачи начинают с проверки межосевых расстояний корпуса редуктора. Способ контроля межосевых расстояний показан на рис. 6, а. В корпус устанавливают контрольные оправки. На.одну из них устанавливают шаблон с тремя выступами. По величине зазора между выступом шаблона и оправкой определяют отклонение межосевого расстояния.

Способы контроля перекоса осей (угол скрещивания) показаны на рис. 81,6.1. Проверяют оправками и шаблоном, как и межосевое расстояние. Замеряют зазор между выступами шаблона и берут разность показаний. Величина перекоса по ширине колеса получится умножением полученной разности на отношение размеров ширины колеса к расстояйию между выступами.2. На вал червячного колеса или оправку надевают рычаг с индикатором. Подводя штифт индикатора попеременно к левому и правому концам вала червяка или оправки, по разности отклонения судят о перекосе осей.

Рис. 6. Способы контроля отверстий в корпусе червячной передачи: а — межосевого расстояния, б — перекоса осей (угол скрещивания)

На выступающих концах червяка и колеса крепят рычаги, касающиеся индикаторов, замечают положение стрелки индикатора (следовательно, и червяка) в начальном положении, а затем червяк слегка повертывают до начала отклонения рычага, при этом значение угла ср (в угловых секундах) равно показанию индикатора (разность между конечным и начальным значениями), умноженному на L: 3600 (L — расстояние от оси червяка до шарика индикатора).

Читать далее:

Основные свойства инструментальных материалов

Статьи по теме:

pereosnastka.ru

Сборка зубчатых и червячных передач — Мегаобучалка

Зубчатые и червячные передачи применяются для передачи и изменения крутящего момента или точности относительного углового поворота входного и выходного валов механизмов.

В процессе сборки узлов и агрегатов с зубчатыми и червячными передачами должен быть обеспечен ряд требований: заданная кинематическая точность и плавность работы, норма контакта зубьев, допустимые величина бокового зазора и биение зубчатой передачи, допустимые осевые и радиальные перемещения в подшипниках, плотность и равномерность затяжки резьбовых соединений, поступление смазки в смазочные точки, исключение утечки смазки из стыков и уплотнений.

Агрегат после сборки должен быть обкатан и испытан, при этом передачи должны работать плавно, без шума и перегрева.

Эти требования обеспечиваются точным изготовлением деталей передачи и качеством сборки. Процесс сборки состоит из комплектования передачи деталями, сборки валов с зубчатыми колесами и подшипниками, установки валов в сборе в корпус, регулирования и проверки зацепления между зубьями, контроля плавности и легкости переключения зубчатых колес в коробках передач.

Посадка зубчатых колес на валы обычно производится с натягом. Например, при средних нагрузках по посадке - Н7/k6, при тяжелых нагрузках - H7/n6; H7/m6. В коробках передач, когда необходимо перемещение зубчатого колеса на валу, применяют посадки с зазором H7/g6; H7/f7 и др.

Установку зубчатого колеса на центрирующую поверхность вала производят обычно под прессом с применением специального приспособления, исключающего перекосы колеса на шейке вала. После установки зубчатого колеса на вал контролируют торцовое и радиальное биения его зубчатого венца, плотность прилегания к упорному буртику и качание зубчатого колеса на шейке вала.

Собранный узел проверяют на качание легкими ударами по напрессованному колесу мягким молотком; плотность прилегания колеса к буртику - щупом. Прочность соединения проверяют по допустимому усилию распрессовки.

Торцовое и радиальное биение напрессованного на вал колеса контролируют индикаторными приспособлениями с базированием вала в сборе на призмах или в центрах. Обычно радиальное биение допускается в пределах 25 - 75 мкм, а торцовое – 100 - 150 мкм.

При установке валов с зубчатыми колесами в корпус обычно образованное зацепление удовлетворяет техническим требованиям. Однако могут возникнуть дефекты зацепления в результате неблагоприятного сочетания отклонения размеров сопряженных колес. Наиболее типичными дефектами зацепления являются: увеличенный или уменьшенный зазор в зацеплении между зубьями по всему венцу; неравномерный зазор между зубьями по окружности венца; биение зубчатого колеса, связанное с перекосом оси отверстия колеса. Эти дефекты можно устранить подбором пар, заменой одного из колес и т.п.

Каждому виду сопряжения зубчатой передачи соответствует определенный гарантированный боковой зазор jn в зацеплении, компенсирующий температурные деформации в агрегате от нагрева колес и корпуса и тем самым исключающий ее заклинивание. Контроль величины бокового зазора в зацеплении осуществляется с помощью щупа либо прокатыванием между зубьями колес свинцовой проволоки с последующим измерением ее толщины, либо на специальных приспособлениях.

Качество зацепления оценивают также по величине площади и, положению пятна контакта на боковых поверхностях зубьев колес зубчатой передачи. Это определяется с помощью краски, нанесенной на одно из колес при зацеплении с парным колесом. Так, в цилиндрических зубчатых передачах прилегание рабочих поверхностей считается нормальным, если отпечаток получается в средней части боковой поверхности зуба и составляет не менее 50% от ее длины и высоты. Если характер прилегания зубьев в передаче отличается от нормы, то узел разбирают и повторным подбором пары колес добиваются необходимой точности зацеплений.

Качество и долговечность работы конических и гипоидных передач зависит от точности относительного положения делительных конусов зубчатых венцов и вершин делительных конусов. Обеспечение точности зацепления в этом случае достигается рядом последовательных мероприятий: точности изготовления деталей агрегата - корпуса, зубчатых колес и элементов, влияющих, на точность зубчатой передачи; подбором пары сопрягаемых колес, регулированием относительного положения зубчатых колес в зацеплении.

Качество сборки таких передач оцениваются по расположению и величине пятна контакта на боковых поверхностях зубьев контактирующих колес и величине бокового зазора jn в зацеплении.

Правильной считают установку зубчатых колес, при которой пятно контакта располагается ближе к узкому концу зуба, на шестерне выше по профилю, чем на колесе, и если оно будет составлять 0,5 - 0,75 ширины зуба. Объясняется это тем, что при приложении нагрузки в результате деформации колес характер контура изменится: пятно контакта увеличится и сместится к утолщенной части зуба. Качество сборки конической зубчатой передачи в агрегате контролируют динамометрическим ключом по требуемому моменту проворота входного вала.

Сборку червячного колеса производят напрессовкой венца на ступицу в холодном или нагретом состоянии до упора в бурт. Венец обычно устанавливается на ступицу с посадкой Н6/h6 или Н7/f6.

При сборке червячных передач необходимо обеспечить нормальный боковой зазор и нормальный контакт в передаче. При правильном зацеплении червяка с колесом краска должна покрывать на 60-70% по длине и высоте поверхность зуба червячного колеса. При этом ось червячного колеса должна располагаться в средней плоскости червяка. Регулировка этого положения достигается перемещением червяка в его осевом направлении с помощью набора прокладок, установленных в узлах его опоры.

Сборку начинают с установки и регулирования положения червяка в корпусе. Для этого устанавливают червяк на посадочные места, выбирают в подшипниках зазоры с помощью набора прокладок, устанавливают на посадочные места червячного колеса шаблон и путем перемещения регулировочных прокладок с одной опоры на другую регулируют положение средней плоскости червяка относительно оси червячного колеса. Затем устанавливают вместо шаблона червячное колесо, окончательно собирают агрегат и контролируют качество сборки.

Собранные силовые быстроходные зубчатые передачи подвергают обкатке сначала без нагрузки, а затем под нагрузкой, предварительно залив в них соответствующую марку смазки. При обкатке достигается лучшая прирабатываемость деталей агрегата, увеличивается КПД передачи, более равномерно распределяется нагрузка. Одновременно с обкаткой производится окончательный контроль сборки узла по нагреву, шумности и легкости вращения передачи.

megaobuchalka.ru

Монтаж зубчатых передач - Справочник химика 21

Монтаж зубчатой передачи начинают с установки подшипников или нижней половины редуктора на фундамент затем проверяют прилегание вкладышей к расточкам (при подшипниках скольжения) после опускания зубчатых колес проверяют прилегание шеек валов ко вкладышам пробой на краску. [c.482]Посадка зубчатого колеса на вал выполняется обычно е гарантированным натягом (см. выше). Монтаж зубчатой передачи начинают с установки корпусов подшипников на фундамент или раму. Затем проверяют прилегание вкладышей к гнездам (при подшипниках скольжения). При получении удовлетворительных результатов устанавливают на место валы с посаженными на них колесами, начиная с тихоходного вала. Прилегание шеек валов к вкладышам проверяют пробой на краску. [c.101]

МОНТАЖ ЗУБЧАТЫХ ПЕРЕДАЧ [c.68]Однако в реальной зубчатой передаче передаваемая мощность по сравнению с расчетной по формуле (13) значительно занижена из-за неизбежно возникающей динамической нагрузки. Появление динамической нагрузки зависит от многих причин, в том числе от распределения масс и упругих свойств всей системы привода, от внешней нагрузки и крутящего момента электродвигателя, погрешностей изготовления, сборки и монтажа зубчатой передачи, деформации зубьев под нагрузкой. Эти причины приводят при равномерном вращении колеса к неравномерному вращению шестерни, при постоянстве среднего передаточного числа к переменному мгновенному передаточному числу, что вызывает появление в передаче шума, стука и вибрации. [c.46]

Зацепление зубчатой передачи проверяют так, как это было указано при описании монтажа зубчатых передач. [c.125]

Последней монтажной операцией печи является установка редуктора с ведушей шестерней. Редуктор и шестерня должны быть поставлены с таким же уклоном, как и весь барабан. Зацепление венцовой шестерни с шестерней привода проверяют так же, как это было указано при описании монтажа зубчатых передач. [c.256]

Примечание. Смещение вершины делительного конуса вдоль его оси от точки пересечения осей зубчатых колес в передаче определяется как осевое смещение колеса при монтаже в передаче [c.490]

Надежная и устойчивая работа барабанной печи прежде всего зависит от качества ее монтажа. Нарушение прямолинейности продольной оси печи, недостаточные зазоры для компенсации теплового расширения между бандажами и корпусом печи, биение корпуса печи и зубчатого венца при вращении, смещение печи вдоль продольной оси при ее вращении, ненадежное уплотнение в местах примыкания концов барабана к неподвижным частям — вот основные дефекты монтажа, приводящие к быстрому износу зубчатых передач, заклиниванию печи и выходу из строя электропривода, разрушению огнеупорной футеровки корпуса и его кожуха. [c.158]

Валковые дробилки с диаметром валков до 800 мм поставляются заводами-изготовителями в собранном виде. Монтаж их заключается в установке на фундамент, выверке при помощи уровня горизонтальности их положения с точностью до 0,2 мм на 1 м, установке электродвигателя и выверке описанными ранее способами ременной, клиноременной или зубчатой передачи и испытании. [c.208]

Детали зубчатых передач. Детали зубчатых передач, применяемых на химических и нефтеперерабатывающих заводах, работают в различных условиях. От точности монтажа деталей передач в значительной степени зависит их долговечность, а также долговечность других узлов оборудования (например, валов, подшипников). Особенно высокие требования предъявляются к монтажу передач быстроходных машин. [c.109]

Толкатели, доставленные на место монтажа, должны быть распакованы, очищены от пыли и грязи и осмотрены. При осмотре особенное внимание обращается на состояние рабочих частей толкателей. У винтовых и поршневых толкателей проверяют прямолинейность винта, штока, направляющих, их взаимную параллельность, состояние трущихся частей, перпендикулярность тарана (толкающего бруса) к осям направляющих, а также состояние открытых зубчатых передач и пр. У рычажных, кроме того, проверяют прямолинейность и параллельность рычагов. Все замеченные дефекты устраняют, царапины и забоины на рабочих местах зачищают, все болты подтягивают. Трущиеся поверхности очищают керосином от антикоррозионной смазки и смазывают маслом. При наличии серьезных дефектов составляют акт и предъявляют рекламацию заводу-изго-товителю. При необходимости разборки отдельных узлов толкателей обращают внимание на заводские метки (риски). Если их нет, делают их при разборке. [c.382]

При сборке и монтаже зубчатых и червячных передач необходимо выдерживать нужное межцентровое расстояние сопрягаемых шестерен или червяка и червячного колеса, параллельность осей, радиальное и торцовое биение, степень прилегания поверхностей зубьев, величину бокового зазора. В табл. 63—68 приведены допускаемые отклонения указанных параметров. [c.64]

Сборка зубчатых передач. При монтаже оборудования приходится встречаться с двумя видами зубчатых передач [c.83]

Зубчатые передачи первого типа обычно проходят сборку, регулировку и стендовое испытание на заводе-изготовителе. При монтаже приходится одновременно с установкой машины или аппарата ревизовать и осматривать их детали, в том числе и зубчатые передачи, встроенные в машины. [c.85]

Зубчатые передачи второго типа, поступаю-щ.ие отдельными деталями или скомплектованными в небольшие узлы, при монтаже требуют большого внимания и тщательной работы по их [c.86]

Монтаж конических зубчатых передач несколько отличается от монтажа цилиндрических передач. Для правильности работы конической передачи необходимо, чтобы оси колес пересекались под заданным углом, обычно этот угол прямой, т. е. в данном случае обычно одна ось горизонтальна, вторая — вертикальна. Затем между зубьями должны быть обеспечены необходимые боковые и радиальные зазоры и, наконец, зацепление зубьев должно быть выполнено с требуемой точностью. [c.90]

В этой стадии монтажа дробилки нужно испытать привод и дробящий конус вращением от электродвигателя. При этом температура масла в баке отстойника должна находиться в пределах 45—50°, после холодильника — в пределах 30—40°, температура подшипников не должна превышать 50—60°. Зубчатая передача должна работать без стуков и толчков, дробящий конус [c.106]

Монтаж привода мельницы (редуктора, электродвигателя и вала с подвенечной шестерней) производят обычными средствами и способом, описанным выше. Допуск на боковое биение венцовой шестерни не более 0,5 мм на 1 ж диаметра, на радиальные — в пределах допусков на зубчатые передачи. Установку малого зубчатого колеса относительно венца барабана осуществляют по свинцовым оттискам или измерением зазоров щупом. [c.118]

Особенности монтажа аппарата с мешалками валы которых имеют в нижней части корпуса подпятник (рис. 107) заключаются только в том, что за базу для определения положения привода принимают ось подпятника. При этом ось направляющего подшипника вала мешалки должна строго совпадать с осью подпятника, что проверяется замером (расстояний от струны (отвеса) до поверхности вкладышей подпятника и подшипника в нескольких диаметрально расположенных точках. Зубчатые передачи, приводной вал, редуктор и электродвигатель собирают в описанном ранее порядке. [c.271]

При монтаже применяются лебедки с зубчатой передачей. Применение лебедок с фрикционной или ременной передачей допускается лишь для подъема элементов весом меньше 1 т и без заводки их на весу. [c.637]

При монтаже любых зубчатых передач нормальный радиальный зазор между зубом и впадиной принимается равным 0,2 т (где т — модуль зацепления). [c.124]

Фрикционный привод более экономичен, чем зубчатый, так как вместо трения скольжения в коренных подшипниках ШБМ с зубчатым приводом здесь имеет место трение качения в фрикционных передачах. Для удовлетворительной работы фрикционного привода требуется тщательная шлифовка фрикционных колес и роликов и высококачественный монтаж оборудования. [c.248]

Перед монтажом цилиндрических зубчатых колес проверяют соответствие фактических размеров передачи данным чертежа концентричность отверстия в ступице под посадку на вал и наружной поверхности (окружности, выступов) постоянство шага зацепления и высоты зуба наличие необходимых фасок на торцах зубьев и посадочных отверстий. [c.109]

При монтаже колес необходимо обеспечить их точную посадку без качки и заедания. Особо высокие требования предъявляются к качеству сборки зубчатых колес, работающих с большим числом оборотов и передающих значительные нагрузки. В таких передачах даже небольшое превышение зазора между колесами против нормы [c.120]

Точность изготовления колег и монтажа зубчатых передач должна отвечать требованиям, предъявляемым ГОСТом 1643-56. [c.215]

Послс окончания монтажа производятся испытание н обкатка дробилки, порядок и продолжительность (обычно 4 ч) которых определяется паспортом дробилкн. Работа дробилки считается удовлетворительной, если иагрев подшипников и стакана-эксцентрика не превышает нормы, главный вал не заклинивается в стакане-эксцентрике, подача смазки и охлаждающей воды происходит бесперебойно и в достаточном количестве, дробящий конус ie задевает за броню, зубчатая передача работает без стука и даров. [c.207]

Ча ОТ их Ё жидкостные масляные и другие ванны (шестеренчатые редукторы и др.). Своевременный ремонт и замена износившихся деталей тоже способствуют уменьшению шума. При замене зубчатой передачи клиноременной, подшииников качения подшипниками скольжения уровень шума уменьшается примерно на 15 дБ при замене стальной шестерни в паре капроновой — на 12 дБ при уменьшении зазоров в зацеплении шестерен и ликвидации перекоса внутреннего кольца шарикоподшипника при монтаже — на 10 дБ и при изменении формы зуба шестерни — на 5 дБ. [c.299]

Цепные передачи. Цепные передачи осуществляются обычно при помощи втулочно-роликовой цепи. Профиль зуба звездочек определяется шагом цепи и диаметром ролика. Передаточное число цепной передачи определяется так же, как и цилиндрической зубчатой передачи. Монтаж цепной передачи сводится к установке и Закреплению звездочек на валах, надеванию цепи и ее регулировке. После установки и закрепления звездочек на валу их проверяют на радиальное и торцовое биение с помощью индикаторов, как это показано на рис. 25. Допуски на биение звездочек втулоч-но-роликовых цепей приведены в табл. 31. [c.121]

На центрирующих поверхностях вала применяют переходные посадки А/П и А/Н при легких и средних нагрузках, А/Т и А/Г — при средних и тяжелых нагрузках. Все эти соединения требуют дополнительного крепления от проворачивания и осевого сдвига. Соединения, которые не требуют разборки при текущих ремонтах, обычно выполняют на одной из прессовых посадок, т. е. с гарантированным натягом. Монтаж зубчатых колес на валы производят аналогично соединениям с гарантированным натягом, описанным в гл. 6 20. После монтажа колес на вал контролируют торцовое и радиальное биение при установленном вале в центрах или на призмах. До постановки валов в сборе с зубчатыми колесами в корпус проверяют непараллельность (для цилиндрических передач), неперпендикуляр-ность (для конических) и возможный перекос осей постелей (гнезд) по одной из типовых схем контроля. [c.45]

Фильтр-разгрузитель устанавливают вертикально с помощью ручной рычажной лебедки иа металлическом каркасе по отвесу и уровню с предварительной приваркой опорных угольников. После выверки правильности установки разгрузителя в проектное положение к фланцам патрубков подключают материалопровод, шлюзовой затвор и узел самотечного транспорта. Шлюзовый затвор представляет собой чугунный корпус, внутри которого вращается барабан с ячейками. Продукт поступает сверху в приемную воронку, последовательно заполняет ячейки лопастного барабана, перемещается вниз и через разгрузочное отверстие поступает в материалопровод. Техническая характеристика шлюзовых затворов приведена в табл. УПЫО. Шлюзовый затвор поступает в монтаж в собранном виде и приводится в движение от электродвигателя через червячный редуктор с помощью зубчатой передачи. [c.259]

После окончания монтажа машины монтируют течки для муки, тестоспуск. При подготовке машины к испытанию вхолостую проверяют зазоры между месильными лопастями и стенкой корыта, которые в нижней части дна корыта не должны превышать 2,5 мм и у боковых стенок корыта — 5 мм зазор между скребком и торцевой стенкой корыта не должен превышать 2 мм. Проверяют надежность шарнирного соединения, которое должно поворачиваться без заедания. Очищают корыто от посторонних предметов. Заливают редуктор маслом и заполняют масленки густой смазкой. Проверяют центровку электродвигателя и редуктора, а также зацепление зубчатой передачи. Проверяют плотность прилегания крышки к корпусу (неточность прилегания в любом месте не должна превышать 1,5 мм) и работу механизма блокировки. Испытание машины на холостом ходу проводят в течение 2 ч. [c.276]

Из большого количества конструкций нижних механизмов наклона в настоящее время распространены два типа — роликовый механизм (рис. 2-12,а и б) и механизм, осуществляющий качение печи по-плоской или выпуклой поверхности (рис. 2-12,в и г). Первый механизм применяют обычно с реечно-зубча-той передачей, при которой на днище печи закрепляется дугообразная зубчатая рейка, сцепленная с выходной шестерней электромеханического привода. При вращении шестерни рейка перемещается и вызывает перекатывание печи по роликам носок печи описывает окружность, отклоняясь вниз и назад (см. рис. 2-24). Последнее представляется существенным недостатком роликового механизма, так как оно создает значительные неудобства при выливе металла. Кроме того, такой привод обходится дорого и сложен в монтаже. Поэтому при наклоне печи по роликам [c.55]

Для литых зубчатых колес из пластмасс допускается назначать расширенные поля допусков. Например, в соответствии со стандартами ФРГ для передач с пониженга 1ми требованиями к точности допускается увеличивать предельные отклонения E S и Е Ч измерительного межосевого расстояния в 4 раза по сравнению с их значениями для 12-й степени точности допуск Ту, на длину общей нормали для кинематических передач с m 1 мм (когда допускается большой мертвый ход) можно увеличивать в 2 раза по сравнению с допуском, регламентируемым видом сопряжения В и суммарным видом допуска на боковой зазор fed. Расширенные поля допусков компенсируют только погрешности монтажа и не учитывают погрешности изменения размеров колес вследствие колебаний температуры и влажности окружающей среды. Суммарный боковой заз > с учетом перемещений, вызванных указанными факторами, рассчитывают по формуле [c.155]

К слесарно-сборочным работам, выполняемым при монтаже оборудования, относят сборку резьбовых, шпоночных и муфтовых соединений, зубчатых, червячных и ременных передач, установку подцшпников скольжения и качения, а также работы по доводке и ремонту оборудования. [c.35]

chem21.info

Тема 1.9 Сборка зубчатых и ременных передач

Поиск ЛекцийЛекция № 39

Монтаж цилиндрических передач

План лекций:

1 Сборка зубчатых передач

2 Методы проверки

1 Сборка зубчатых передач

При монтаже оборудования монтажники выполняют ревизию и сборку редукторов и открытых передач с крупными цилиндрическими шестернями. Редукторы малых размеров, доставленные на : строительную площадку в сборе, устанавливают без разборки, если они запломбированы и в паспорте имеется указание о том, что в ванне и подшипниках редуктора находится рабочая смазка. Если этими данными монтажник не располагает, то он обязан вскрыть редуктор и подвергнуть его ревизии.

Зубчатые колеса изготовляют цельными в виде сплошных отливок или поковок и составными, в которых обод сопряжен с диском одним из способов неразъемного соединения.

Зубчатые колеса, подвергающиеся механической обработке, и собранные из них передачи разделяются на двенадцать степеней точности. Нормы для степеней точности 1-й, 2-й и 12-й для цилиндрических колес не установлены, а для 7-й и 8-й степеней точности почти полностью сов» падают с нормами допускаемых отклонений по 2-му и 3-му классам точности.

В правильно собранной зубчатой передаче усилия между зубьями должны передаваться по контактной линии, являющейся начальной окружностью колеса; боковые зазоры не должны выходить за пределы заданных для зацепления допусков. Чтобы выполнить эти требования при монтаже, необходимо убедиться в том, что детали шестеренных передач правильно изготовлены и собраны. Для этого проверяют радиальное и торцовое биение колес, измеряют межцентровое расстояние валов, величину бокового зазора и контактов рабочих поверхностей зубьев, а также правильность их расположения. Сборку шестеренных пар начинают с подготовки посадочных мест для валов, для чего про веряют соосность и межцентровое расстояние отверстий. Соосность посадочных мест проверяют одним из указанных ранее способов. Межцентровое расстояние проверяют при помощи микроштихмаса замерами расстояний между уложенными валами.

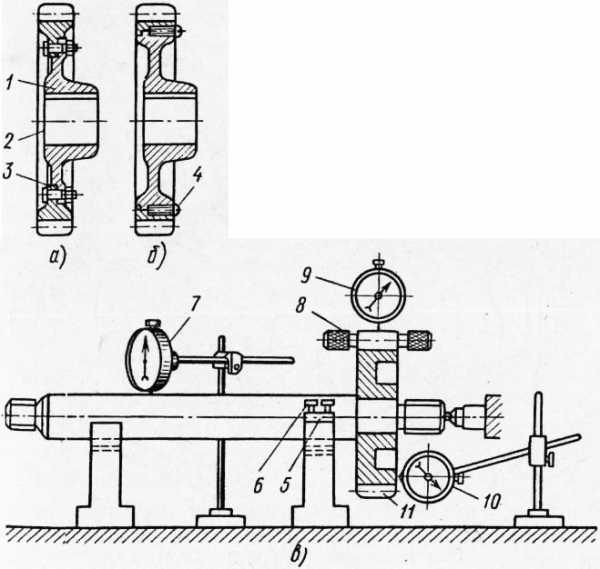

Радиальное и боковое биение зубчатого колеса проверяют после укладки вала в корпус редуктора по схеме. Для определения величины радиального биения пользуются контрольным роликом, который укладывают во впадины колеса через каждые три или четыре зуба. В этих местах изменение контакта ножки индикатора с контрольным роликом указывает на величину радиального отклонения.

Сборку редуктора начинают с укладки выходного вала, совмещая ее с прицентровкой вала к исполнительному механизму машины, обычно уже собранному и не подлежащему перемещению. В каждой собран ной паре проверяют параллельность валов при помощи штихмаса. Если сопряжения цилиндрических колес с валами выполнены с отклонениями в пределах допусков, валы параллельны и межосевые расстояния их равны расчетным, то правильное зацепление зубьев будет обеспечено.

Этот метод проверки применяют для мало ответственных зубчатых передач, так как такой вид центровки не вполне гарантирует получение необходимых норм контакта зубьев в зацеплении. Поэтому для контроля, а при ответственных передачах и для проверки сопряжения цилиндрических колес измеряют величину бокового зазора.

2 Методы проверки

Сопряжение зубьев цилиндрических колес выполняют по нормам, обеспечивающим гарантированный боковой зазор, не зависящий от нагрева сопрягаемых элементов. Нормы предусматривают четыре вида сопряжения: с нулевым, уменьшенным, нормальным и увеличенным гарантированными боковыми зазорами.

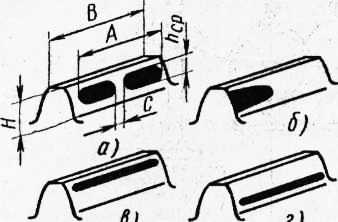

Боковые зазоры между рабочими и нерабочими поверхностями ср и сн (рис. 57, а) измеряют двумя способами. Первый состоит в измерении щупом. Второй заключается в измерении микрометром тонких свинцовых пластин, получившихся в результате продавливания в зацеплении свинцовой проволоки толщиной 2—3 мм. Делают это следующим образом: на зубьях шестерни тавотом или солидолом закрепляют изогнутые по контуру зубьев два, равных по длине отрезка проволоки так, чтобы они начинались по краям одного из зубьев с обеих сторон колеса, кончались также на одном из последующих зубьев и вошли в зацепление и вышли из него одновременно. Расстояние ℓ между проволоками измеряют.

Рисунок 57. Измерение боковых зазоров зубчатых передач:

а — боковой зазор; б — оси шестерни и зубчатого колеса не параллельны; в — оси пересекаются

Затем поворотом зубчатых колес раздавливают проволоки и зацеплении. Полученные оттиски представляют собой полоски с переменной толщиной. Меньшая толщина (а) соответствует зазору с рабочей стороны зуба, а большая (б) — с нерабочей. Очевидно, что общая величина зазора определится как сумма, т. е. с = а+б.

В правильно собранном зацеплении толщина обеих проволок одинаковая, т. е. а= а1 и б = б1. Если толщияа первой проволоки меньше толщины второй проволоки, т. е. если а<а1 и б<б1 (рис. 57, б) и, следовательно, a+б<a1 + б1, то оси шестерен непараллельны (для наглядности изображение на рисунке утрировано). Разность боковых зазоров, равная Δc=(a1 + б1) — (a + б), характеризует величину непараллельности осей зубчатых колес.

Чтобы оси стали параллельными, их надо сблизить в том месте, где измерен больший зазор, на величину

,

где α — угол зацепления передачи (обычно 20°).

Величина непараллельности, отнесенная к 1000 мм длины, будет иметь вид

В третьем случае соотношение между толщинами проволок может быть таким: a<а1; б>б1 , a + б= a1 + б1 (рис. 57, в). Это значит, что оси валов пересекаются. Относительная величина скрещивания определится по формуле

Окончательно контакт зубчатого зацепления проверяют на краску или по металлическому блеску в местах контакта. Для проверки на краску зубья ведущего колеса покрывают тонким слоем краски и проворачивают несколько раз, чтобы на зубьях ведомого колеса появились следы соприкосновения. По этим отпечаткам судят о качестве зацепления. Если отпечаток находится в верхней части зуба (рис. 58, а), то межцентровое расстояние больше нормального. При оттиске в нижней части зуба колеса расположены ближе, чем это нужно (рис. 58,в).

Рисунок 58 Отпечатки краски на зубчатом колесе при различном положении осей шестерни

На непараллельность осей валов указывает отпечаток на рис. 104, г. Когда оси валов пересекаются, отпечаток выглядит так, как это показано на рис. 104, д. При правильном контакте зубьев и степени точности 6-й, 7-й и 8-й пятно касания по высоте должно быть не менее 50, 45 и 40% соответственно и по длине 70, 60 и 50% соответственно.

При недостаточном контакте поверхностей зубьев доводку на монтаже осуществляют: а) шабрением; б) притиркой липинг-пастой;

в) приработкой с маслом. Бывают и такие случаи, когда прежде всего снимают металл напильниками, а затем уже переходят к одному из названных способам.

Зубья пришабривают, когда контакт рабочих поверхностей не превышает 35% длины зуба. Притирку липинг-пастой выполняют во всех случаях, когда контакт зубьев составляет 35—50% длины, а также после шабрения независимо от величины контакта в зацеплении. Можно пользоваться также пастой ГОИ, которую разводят в смеси тавота или солидола с керосином примерно в таком составе: 60% тавота, 7— 8% пасты ГОИ, остальное керосин. При большом объеме работ по притирке пользуются специальными лапинговочными пастами, выпускаемыми под номерами 1, 2 и 3 (по крупности входящих в них компонентов).

Притирки выполняют в корпусе редуктора, следят за тем, чтобы притирочная смесь не попадала в подшипники. Смесь наносят кистью на колесо, вращаемое с окружной скоростью 1,5—2 м/сек, через короткие промежутки времени. Пользоваться лапинг-пастой при монтаже рекомендуется только в крайних случаях. Окончательно доводят зацепление приработкой с маслом под нагрузкой. По достижении требуемого контакта зубьев редуктор считают готовым к испытанию.

Если одно из колес шире другого, т. е. δ1 > δ 2 (зубья колес разной длины), то следят за тем, чтобы смещение колес в осевом направлении не превышало величины, равной е, где (e = δ1 - δ 2).

Шум нормально работающей зубчатой пары должен быть низкого тона, ровно жужжащий. Шум, напоминающий щелканье, вызываемый замедлением или ускорением вращения колес, связан с ошибками в окружном шаге зубьев. Приработка позволяет ликвидировать этот шум, но образующиеся натиры, проявляющиеся в металлическом блеске, надо обязательно удалить шабрением. При искажении формы рабочих поверхностей зубьев зацепление дает шум высокого тона, переходящий с увеличением числа оборотов в свист и вой и постоянный неравномерный стук. Этот дефект устраняют также шабрением. Если при входе в зацепление зуб ведомого колеса зацепляет ножку зуба ведущей шестерни, то появляется дребезжащий металлический шум, сопровождающийся вибрацией всего редуктора. При малом боковом зазоре на головках зубьев появляются острые кромки. Если зубья расположены эксцентрично относительно оси вращения, то возникает циклический шум, появляющийся с каждым оборотом колеса, то усиливающийся, то ослабляющийся. Устранить такой шум не представлятся возможным.

Лекция № 40

Монтаж конических и червячных передач

План лекции:

1 Монтаж конических передач

2 Монтаж червячных передач

1 Монтаж конических передач

Конические передачи изготовляют такой степени точности, что и цилиндрические. Только в этом случае допуски и отклонения не предусмотрены для степеней точности 1-й, 2-й, 3-й, 4-й и 12-й. При монтаже сборка конических передач встречается реже. При ремонтах сборку таких передач выполняют с соблюдением следующих требований. В большинстве конических передач оси взаимно перпендикулярны; в этом случае вершины начальных конусов должны совпадать. Оси конических передач бывают расположены также под углом, но редко. Отклонения в элементах зацеплений не должны выходить за пределы допусков, заданных степенью точности.

Положение осей конических шестерен выверяют при помощи струн с отвесами, линеек и других универсальных инструментов. В связи с тем что вершины начальных конусов, совпадение которых должно быть проверено, в натуре отсутствуют, установку конических колес проверяют косвенным способом по совпадению образующихся наружных конусов в плоскости осей колеса. Допускаемое отклонение принимают равным s = 0,l÷0,5 мм (рис. 59). Окончательную проверку осуществляют по пятнам касания зацепления.

Отпечатки на зубьях ведущих (I) и ведомых (II) шестерен на рис. 60, а указывают на чрезмерное сближение колес. Удалены колеса более чем надо, если отпечатки подобны изображенным на рис. 60, б.

Рисунок 59 Проверка установки конических колес по зазорам между образующими поверхностями.

Если межосевой угол колес увеличен (рис. 60, в), то отпечатки расположены в верхней части усеченного конуса. При уменьшении межосевого угла (рис. 60, г) отпечатки располагаются у основания конуса. Расположение отпечатков на противоположных профилях зубьев при двустороннем вращении колес (рис. 60,д) указывает на перекос осей валов.

Рисунок 60 Отпечатки краски на зубьях конических колес при нарушении зацепления

2 Монтаж червячных передач

С передачами этого типа монтажники чаще всего сталкиваются, когда им приходится исправлять дефекты заводской сборки; сделать это иногда бывает довольно сложно. В червячной передаче при сборке должны быть проверены межосевое расстояние валов червяка и червячного колеса, правильность положения валов, т. е. отсутствие перекоса, наличие нормального бокового зазора в зацеплении и прилегание рабочих поверхностей зубьев. Установку червячной пары проверяют спе- циально изготовляемыми шаблонами и щупами, отвесами и масштабной линейкой, точной линейкой и уровнем.

Рисунок 61 Проверка установки червяка относительно червячного колеса

К ободу червячного колеса 3 (рис. 61, а) прикладывают шаблон 2 и щупом измеряют зазор с между шаблоном и витками червяка 1. Если оси колеса и червяка пересекаются под прямым углом, то зазоры с будут одинаковыми во всех положениях шаблона. От вала червяка 4 (рис. 61, б) опускают отвесы О и измеряют расстояния между отвесами и колесом 5, которые с обеих сторон червяка должны быть одинаковыми. При горизонтальном положении червячного колеса 10 (рис. 61, в) по отношению к червяку 6 установку колеса проверяют при помощи линейки 7, специально изготовленной призмы и уровня 8. Между линейкой и торцом колеса помещают мерную подставку 9. Приспособления для проверки червячной пары поставляет изготовитель передачи. После указанных проверок собранную передачу проверяют по пятнам касания, которые должны располагаться на зубьях колеса симметрично относительно оси. Смещение их в одну или другую сторону указывает на перекос осей. Приближение пятен касания к краю зуба свидетельствует об увеличенном межосевом расстоянии, и наоборот.

Лекция № 41

Неполадки при пуске редукторов. Монтаж ременных передач

План лекции:

1 Неполадки при пуске редукторов.

2 Монтаж ременных передач

1 Неполадки при пуске редукторов.

Наиболее часто встречающиеся неполадки при пуске редукторов указаны в таблице 1.

НЕПОЛАДКИ ПРИ ПУСКЕ РЕДУКТОРОВ

|

| Неисправности в работе | Причина | Способы устранения |

| Нагрев валов в местах контакта с уплотнениями | Неправильно отрегулировано уплотнение | Отрегулировать уплотнение или заменить новым |

| Нагрев участка уста- новки подшипника | Подшипник загрязнен | Подшипник промыть |

| Подшипник неправильно отрегулирован | Отрегулировать подшипник | |

| Избыток или недостаточность смазки в подшипнике | Отрегулировать подачу смазки в подшипник; при недостаточной смазке допускается закладывание в подшипниковую полость консистентной смазки (при картерной смазке) | |

| Подшипник неправильно смонтирован | Устранить ошибки монтажа (перекосы осей и поверхностей, чрезмерная затяжка и др.) | |

| Трение вращающихся деталей, сопряженных с подшипником, о неподвижные | Устранить трение | |

| Чрезмерный износ или разрушение деталей подшипника (подшипник вышел из строя) | Заменить подшипник новым | |

| Чрезмерный нагрев масляной ванны | Редуктор недостаточно обкатан (крупные редукторы и клети) | Произвести обкатку при ступенчатом повышении нагрузки |

| Недостаточная циркуляция масла | Увеличить подвод и от- вод масла | |

| Вязкость масла не соответствует скорости (велика) | Уменьшить вязкость масла | |

| Чрезмерный нагрев масляной ванны, сопровождающийся прогрессивным износом и выкрашиванием рабочих поверхностей зубьев, наличием шума, стуков, вибраций и др. | Нагрузка выше проектной | Снизить нагрузку |

| Мала вязкость масла | Увеличить вязкость масла | |

| Масло недостаточно очищенное, содержит продукты износа и абразивные частицы | Улучшить очистку масла | |

| Редуктор неправильно смонтирован: недостаточно точнс выверены валы нлн перекошен корпус, в результате чего увеличились перекосы осей передач и уменьшилась величина пятна контакта зубьев | Устранить ошибки монтажа |

2 Монтаж ременных передач

Ременные передачи при монтаже оборудования металлургических заводов встречаются редко. Подготовка к их монтажу заключается в проверке биения шкивов уже известным читателям способом — при помощи рейсмуса или индикатора. Быстроходные шкивы подвергают статической балансировке.

После посадки шкивов, установки механизма и двигателя проверяют параллельность валов рабочего органа и привода. Делают это при помощи штихмаса. Совпадение средних плоскостей, соединяемых ремнем шкивов, проверяют линейкой, прикладывая ее к торцам шкивов.

Замеры в двух местах каждого шкива от струны, натянутой перпендикулярно валам, указывают на отклонение. Шкивы, соединенные ремнем, должны находиться один от другого на расстоянии, которое зависит от их диаметров. При необходимости установить шкивы на более близком расстоянии ставят натяжной ролик или переходят на клиноременную передачу.

Ремни соединяют заклепками, проволочными крючками, болтами, сшивают и другими способами. Прорезиненные ремни лучше склеивать с последующей вулканизацией.

poisk-ru.ru

Сборка зубчатых и червячных передач

Строительные машины и оборудование, справочник

Категория:

Сборка строительных машин

Сборка зубчатых и червячных передачЗубчатые передачи. Сопряжение зубчатого колеса с валом выполняется с небрльшим натягом или зазором. Натяг обеспечивает лучшую соосность вала и колеса.

Качество сборки зубчатых передач зависит от точности взаимного расположения осей и валов, на которых они установлены, от тщательности пригонки шпоночных и шлицевых соединений, а также от качества изготовления или ремонта посадочных поверхностей зубчатых колес, валов и осей.

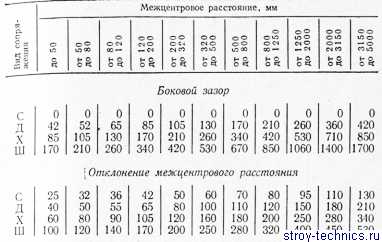

В зацеплении зубчатых колес должны быть выдержаны боковой и радиальный зазоры, которые компенсируют возможные ошибки в размерах зубьев, неточности сборки и температурные деформации. Величина бокового и радиального зазора зависит от модуля и размеров зубчатых колес, а также от класса точности их изготовления (табл. 49).

Эти величины устанавливаются техническими условиями на ремонт деталей машин.

В зависимости от посадки и размеров зубчатого колеса устанавливают его на вал с помощью оправки и молотка или пресса.

Для определения величины радиального биения применяют прибор, в котором имеется контрольный ролик. На него устанавливают ножку индикатора и замечают положение стрелки. Затем ролик перекладывают через 2—3 зуба, поворачивают колесо и по положению стрелки индикатора определяют величину радиального биения (табл. 50).

Таблица 49. Боковой зазор и отклонение межцентрового расстояния для цилиндрических зубчатых передач, мк (ГОСТ 1643—72)

Примечание. С — с нулевым зазором; Д — с уменьшенным зазором; X — с нормальным зазором, Ш — с увлеиченным зазором.

Для определения величины осевого биения ножку индикатора подводят к ободу зубчатого колеса, установленного на оправке, и замечают положение стрелки. Поворачивая зубчатое колесо, наблюдают за стрелкой индикатора, показывающей величину осевого биения.

Таблица 50. Допустимое радиальное биение колеса в цилиндрических зубчатых передачах, мк (по ГОСТ 1643—72)

Величину бокового зазора между зубьями в зацеплении проверяют с помощью щупа, индикатора или путем прокладки между зубьями свинцовой проволоки или ленты толщиной 1—2 мм.

Правильность прилегания рабочей поверхности зубьев в зацеплении проверяют с помощью краски. На рабочей поверхности зубьев ведущего колеса наносят тонкий слой масляной краски. После этого колесо несколько раз проворачивают и краска с рабочей поверхности зубьев ведущего колеса переносится на поверхность зубьев ведомого. По отпечатку краски на поверхности зубьев ведомого колеса судят о правильности зубчатого зацепления (рис. 52, табл. 51, 52).

Таблица 51. Нормы контакта зубьев

Таблица 52. Допуски на непараллельность и перекос осей цилиндрических передач, мк (по ГОСТ 1643—72)

Рис. 52. Формы отпечатков на зубьях шестерена — правильное зацепление; б — перекос валов; в — увеличено межцентровое расстояние; г — уменьшено межцентровое расстояние в цилиндрических передачах (по ГОСТ 1643—72)

Проверку зацепления конических зубчатых колес на краску производят аналогично.

Величину зазора в зацеплении между зубчатыми колесами регулируют прокладками, которые помещаются между ступицей и упорным буртиком вала.

Червячные передачи. При сборке червячных передач проверяют межосевое расстояние червячного колеса и червяка (рис. 53). Правильность положения валов (отсутствие перекоса), боковой зазор в зацеплении и точность прилегания рабочих поверхностей зубьев (рис. 54).

Рис. 53. Схема проверки межосевого расстояния и правильность положения валов в корпусе червячного редуктора 1 — скоба; 2 и 3 — оправки

Рис. 54. Схема определения бокового зазора в червячной передаче1 — червячное колесо; 2 —червяк; 3 — стрелка; 4 — диск; 5 — фиксатор

Отклонение межосевого расстояния проверяют микрометром или штихмасом с применением контрольных оправок, вставляемых непосредственно в отверстия корпуса редуктора или через переходные втулки.

Оправку вставляют в отверстие вала червячного колеса, при этом на оправку надевают скобу. В отверстие для прохода вала червяка вставляют оправку. По величине зазора а и с определяют отклонение межосевого расстояния в вертикальной и горизонтальной плоскостях.

Для определения бокового зазора определяют угловое смещение червяка. На вал червяка устанавливают градуированный диск.

Читать далее: Сборка зубчатых и червячных передач

Категория: - Сборка строительных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Сборка зубчатых передач — Мегаобучалка

Зубчатые передачи могут быть цилиндрическими, коническими и червячными. Сборка каждой из них имеет свои особенности.

Сборка цилиндрических зубчатых передач

Сборка зубчатых цилиндрических передач включает посадку зубчатых колес на валы, установку валов с колесами в корпусе, регулирование зацепления зубчатых колес. Посадка обычно производится с небольшим натягом на центрирующие поверхности под прессом, с применением специальных приспособлений, которые должны обеспечивать правильное направление напрессовываемого зубчатого колеса и тем самым устранить его перекосы.

Напрессовывание вручную применяется в условиях мелкосерийного и единичного производства, и то только для колес малых диаметров, как правило, термически не обрабатываемых и устанавливаемых с небольшими натягами.

Сборка также может производиться с нагревом и охлаждением.

Поле установки колесо проверяется на качку при легком обстукивании колеса мягким молотком. Плотность прилегания к упорному буртику обычно контролируется с помощью щупа.

В единичном и серийном производствах контроль радиального биения колес производиться на контрольном приспособлении с базированием опорных шеек вала на призмах.

Между зубьями колеса закладываются цилиндрические калибры и при повороте вала фиксируются показания прибора. Разница в показаниях прибора характеризует радиальное биение начальной окружности. При отклонении больше допустимого производят распрессовку, колесо снимают и вновь напрессовывают, повернув предварительно на некоторый угол.

В крупносерийном и массовом производствах контроль производится на автоматизированном приспособлении с эталонным колесом. При вращении неточные зацепления вызывают перемещение эталонного колеса, которые отмечаются цифровыми показывающими приборами. Одновременно с проверкой радиального биения можно контролировать и торцевое биение.

Зазоры в зацеплении проверяются щупом, а при большом модуле – путем прокатывания между зубьями свинцовых проволочек с последующим измерением толщины сплющенных проволочек.

При большой длине зубьев таких проволочек устанавливается несколько, 3 – 4 проволочки по длине зуба. По их сплющиванию судят о равномерности зазора по длине. Качество зацепления зубчатых передач может проверяться на краску. При вращении меньшего колеса, покрытого тонким слоем краски, на парном большем колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев.

Сборка конических зубчатых передач

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин конических зубчатых колес.

Выполнение этого условия обеспечивается сборкой двух независимых размерных цепей (сборка и установка зубчатых колес на каждом валу).

Точность замыкающих звеньев чаще всего обеспечивается методом регулирования, поэтому для сборки таких соединений наибольшее удобство представляет введение подвижного компенсатора. Однако, наличие такого компенсатора ведет к усложнению процесса сборки и часто заставляет использовать неподвижные компенсаторы (прокладки, шайбы и т.д.). Регулировка положения зубчатых колес может быть значительно упрощена при использовании калибров.

Рисунок 5 – Регулировка положения конических зубчатых колес с

использованием калибров

Обычно применяются два метода такой установки (рисунок 5).

При первом методе в отверстие корпуса вставляют оправку /, прикладывают каибр 2 и до упора в него окончательно устанавливается коническое колесо на первом валу. При таком выборе измерительной базы, при изготовлении зубчатого колеса необходимо в жестких пределах обеспечивать выполнение размера К (рисунок 5, а)

При втором методе колесо устанавливается по калибру от торца корпуса. Здесь необходимо выполнить размеры М и К, что требует соответствующего ужесточения этих размеров (рисунок 5, б)

Второе зубчатое колесо вводится в зацепление с первым колесом, и перемещением его в осевом направлении добиваются требуемого бокового зазора между зубьями. Контроль бокового зазора при регулировании положения зубчатого колеса производится с помощью щупа или свинцовой пластинки. При проверке контакта по краске также можно судить о приемлемом или недостаточном зазоре в зацеплении и других погрешностей сборки (перекрещивании осей). При проверке конических колес на краску при проворачивании их без нагрузки пятно контакта должно располагаться ближе к тонкому участку зуба. При приложении нагрузки в связи с деформациями зубьев пятно контакта распространяется в направлении более толстой части зуба, что обусловливает более благоприятные условия работы.

Сборка червячных передач

По назначению червячные передачи подразделяются на кинематические и силовые.

Кинематические передачи, обеспечивающие передачу точного соотношения, обычно изготавливаются по 3 - 6-й степеням точности, а силовые по 5 – 9-й степеням точности.

Для того чтобы червячные передачи могли выполнять свое служебное назначение, в процессе их сборки необходимо обеспечить:

1) боковой зазор в зацеплении червяка с колесом;

2) совпадение средней плоскости колеса с осью червяка;

3) требуемую точность углов пересечения осей вращения червяка и колеса.

Методы обеспечения первого требования те же, что и при обеспечении аналогичных условий при изготовлении цилиндрических зубчатых передач.

Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью является метод регулирования осевого положения червячного колеса с использованием подвижных и неподвижных компенсаторов.

Требуемая точность углов пересечения осей вращения червяка и колеса обычно достигается методами полной и неполной взаимозаменяемости. При неполной взаимозаменяемости можно воспользоваться регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситетам их наружных поверхностей.

Правильность зацепления червячного колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и при его проворачивании получают отпечатки на зубьях червячного колеса. При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50 – 60 %, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна на поверхности зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении, а иногда и разворотом наружных колец подшипников червяка и вала червячного колеса, для направления эксцентриситетов колец в нужную сторону.

megaobuchalka.ru

Зубчатые передачи - Слесарно-механосборочные работы

Зубчатые передачиКатегория:

Слесарно-механосборочные работы

Зубчатые передачиЗубчатые передачи имеются почти во всех сборочных единицах промышленного оборудования. С их помощью изменяют по величине и направлению скорости движущихся частей станков, передают от одного вала к другому усилия и крутящие моменты.

В зубчатой передаче движение передается с помощью пары зубчатых колес. В практике меньшее зубчатое колесо принято называть шестерней, а большее — колесом. Термин «зубчатое колесо» относится как к шестерне, так и к колесу.

Зубчатое колесо, сидящее на ведущем валу, называют ведущим, а сидящее на ведомом валу — ведомым. Число зубьев зубчатого колеса обозначается буквой z.

В зависимости от взаимного расположения геометрических осей валов зубчатые передачи бывают: цилиндрические, конические и винтовые. Зубчатые колеса для промышленного оборудования изготовляют с прямыми, косыми и угловыми (шевронными) зубьями.

По профилю зубьев зубчатые передачи различают: эволь-вентные и циклоидальные. Помимо зубчатых передач с эволь-вентным зацеплением в редукторах применяют передачу Новикова с круговым профилем зубьев. Передача Новикова позволяет применять колеса с малым числом зубьев, а значит, имеет большое передаточное число и может передавать значительные мощности. Циклоидальное зацепление используется в приборах и часах.

Цилиндрические зубчатые колеса с прямым зубом служат в передачах с параллельно расположенными осями валов и монтируются на последних неподвижно или подвижно.

Зубчатые колеса с косым зубом применяют для передачи движения между валами, оси которых пересекаются в пространстве, а в ряде случаев и между параллельными валами, например, когда в передаче должны сочетаться повышенная окружная скорость колес и бесшумность их работы при больших передаточных отношениях до 15:1.

Косозубые колеса монтируют на валах только неподвижно.

Рис. 1. Зубчатые зацепления: а — цилиндрическое с прямым зубом, б — то же, с косым зубом, в — с шевронным зубом, г — коническое, д — колесо — рейка, е — червячное, ж — с круговым зубом

Работа косозубых колес сопровождается осевым давлением. Осевое давление можно устранить, соединив два косозубых колеса с одинаковыми, но направленными в разные стороны зубьями. Так получают шевронное колесо (рис. 1, в), которое монтируют, обращая вершину угла зубьев в сторону вращения колеса. На специальных станках шевронные колеса изготовляют целыми из одной заготовки.

Конические зубчатые передачи различают по форме зубьев: прямозубые, косозубые и круговые.

На рис. 1, г показаны конические прямозубые, а на рис. 1, ж – круговые зубчатые колеса. Их назначение – передача вращения между валами, оси которых пересекаются. Для пересекающихся осей применяют также червячные передачи (рис. 1, е). Конические зубчатые колеса с круговым зубом применяются в передачах, где требуется особая плавность и бесшумность движения.

На рис. 1, д изображены зубчатое колесо и рейка. В этой передаче вращательное движение колеса преобразуется в прямолинейное движение рейки.

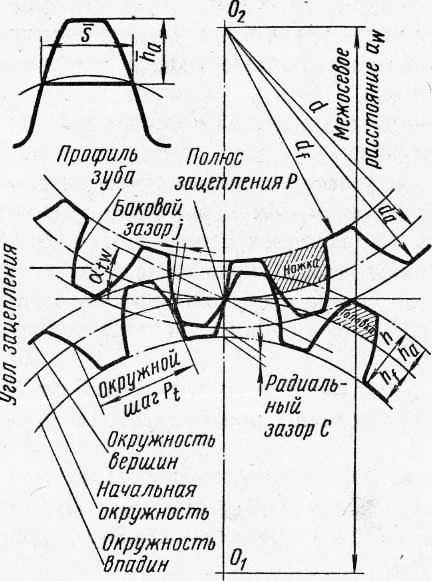

Элементы зубчатого колеса. В каждом зубчатом колесе (рис. 2) различают три окружности (делительную, окружность выступов, окружность впадин) и, следовательно, три соответствующих им диаметра.

Делительная, или начальная, окружность делит 3Уб по высоте на две неравные части: верхнюю, называемую головкой зуба, и нижнюю, называемую ножкой зуба. Высоту головки зуба принято обозначать ha, высоту ножки — hf, а диаметр окружности — d.

Окружность выступов – это окружность, ограничивающая сверху профили зубьев колеса. Обозначают ее da.

Окружность впадин проходит по основанию впадин зубьев. Диаметр этой окружности обозначают df.

Расстояние между серединами двух соседних зубьев, измеренное по дуге делительной окружности, называется шагом зубчатогозацепления. Шаг обозначают буквой Р. Если шаг, выраженный в миллиметрах, разделить на число л = 3,14, то получим величину, называемую модулем. Модуль выражают в миллиметрах и обозначают буквой т.

Дуга делительной окружности в пределах зуба называется толщиной зуба, дуга S1 — шириной впадины. Как правило, S = = Sx. Размер b зуба по линии, параллельной оси колес, называется длиной зуба.

Радиальный зазор — кратчайшее расстояние между вершиной зуба и основанием впадины сопряженного колеса.

Боковой зазор — кратчайшее расстояние между нерабочими профильными поверхностями смежных зубьев, когда их рабочие поверхности находятся в контакте.

С модулем связаны все элементы зубчатого колеса: высота головки зуба ha = т, высота ножки зуба hf= 1,2т, высота всего зуба h = 2,2 т.

Зная число зубьев z, с помощью модуля можно определить диаметр делительной окружности зубчатого колеса d = zm.

Рис. 2. Схема зацепления в передачах цилиндрическими зубчатыми колесами

Формулы, с помощью которых можно определить параметры цилиндрических зубчатых колес в зависимости от модуля и числа зубьев, приведены в табл. 5.

Тихоходные зубчатые колеса изготовляют из чугуна или углеродистой стали, быстроходные — из легированной стали. После нарезания зубьев на зуборезных станках зубчатые колеса подвергают термической обработке, чтобы увеличить их прочность и повысить стойкость против износа. У колес из углеро-

диетой CTa.‘irf поверхность зубьев улучшают химико-термическим способом — цементацией и потом закалкой. Зубья быстроходных колес после термической обработки шлифуют или притирают, Применяется также поверхностная закалка токами высокой частоты.

Чтобы зацепление было плавным и бесшумным, одно из двух колес в зубчатых парах в отдельных случаях, когда это позволяет нагрузка, выполняют из текстолита, древеснослои-стого пластика ДСП-Г или капрона. Для облегчения зацепления зубчатых колес при включении посредством перемещения по валу торцы зубьев со стороны включения закругляют.

Зубчатые передачи бывают открытые и закрытые. Открытые передачи, как правило, тихоходные. Они не имеют корпуса для масляной ванны и периодически смазываются густой смазкой. Закрытые передачи заключены в корпуса. Зубчатые колеса закрытых передач смазываются или в масляной ванне, или струйной смазкой под давлением.

По быстроходности зубчатые передачи разделяются на следующие виды (м/с): весьма тихоходные — v < 0,5, тихоходные — 0,5 < v < 3, среднескоростные — 3 < v < 15, скоростные — 15 < v < 40, высокоскоростные — v > 40.

Точность изготовления колес и сборка передач должны соответствовать государственному стандарту. Для цилиндрических, конических и червячных зубчатых передач установлено 12 степеней точности, обозначаемых в порядке убывания точности степенями 1 —12.

Наиболее точные 1-я и 2-я степени являются резервными, так как современные возможности производства и контроля не могут обеспечить изготовление точных колес. 12-я степень также резервная, так как согласно действующим ГОСТам зубчатые колеса пока не выполняются грубее 12-й степени точности.

Большое применение имеют зубчатые передачи 6, 7, 8 и 9-й степеней точности. Краткие характеристики наиболее распространенных зубчатых и червячных передач (6-й — 9-й степеней точности) приведены в табл. 6. Каждая степень точности зубчатой передачи соответствует нормали кинематической точности, установленной ГОСТом, а также плавности работы колеса и контакта зубьев.

Посадка зубчатых колес на валы ничем не отличается от посадки шкивов, поэтому ниже описана только проверка, регулирование зубчатых и червячных передач.

Основными техническими требованиями к зубчатым сборочным единицам являются следующие:1. Зубья колес при проверке на краску должны иметь зону касания не менее 0,3 длины зуба, а по профилю — от 0,6 до 0,7 высоты зуба.2. Радиальное торцовое биение колес не должно выходить за пределы, установленные техническими требованиями.3. Оси валов сцепляющихся колес и оси гнезд корпусов должны лежать в одной плоскости и быть между собой параллельными. Допускаемые отклонения указаны в технических условиях.4. Между зубьями сцепляющихся колес необходим зазор, величина которого зависит от степени точности передачи и определяется по таблице.5. Собранная сборочная единица испытывается на холостом ходу или под нагрузкой. Она должна обеспечивать соответствующую прочность для передачи мощности, плавность хода и умеренный нагрев подшипниковых опор (не свыше 323 К, или 50 °С).6. Передача должна работать плавно и почти бесшумно.

Ниже описан порядок сборки некоторых сборочных единиц составных зубчатых колес.

Зубчатый венец устанавливают на центрирующий бурт А ступицы и предварительно закрепляют тремя-четырьмя временными болтами, имеющими меньший диаметр. Сборочную единицу проверяют на оправке на радиальное биение и венец закрепляют временными болтами. Оставшиеся отверстия под болты в ступице и венце с помощью кондуктора совместно развертывают и зенкуют, а затем в эти отверстия вставляют нормальные болты, а временные болты снимают и освободившиеся отверстия обрабатывают так же, как и первые. После установки нормальных болтов во все отверстия зубчатое колесо окончательно проверяют на биение. В тяжелонагруженных передачах затягивать болты целесообразно динамометрическим ключом, чтобы на плоскостях фланцев создать силу трения, момент которой превосходил бы крутящий момент, передаваемый зубчатым колесом.

Зубчатый венец напрессовывают на диск ступицы с натя-том. Чтобы облегчить операцию и избежать возможных перекосов, венец предварительно нагревают в масляной ванне или специальном индукторе т. в. ч. до 393-423 К (120-150 °С). Затем сверлят отверстия под стопоры. Вместо стопоров нередко крепление осуществляют заклепками. В этом случае отверстия сверлят насквозь, устанавливают в них заклепки и расклепывают на прессах.

При установке зубчатых сборочных единиц на валах наиболее часто встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение по окружности выступов, торцовое биение и неплотное прилегание к упорному буртику вала.

На качание сборочную единицу проверяют обстукиванием напрессованного зубчатого колеса молотком из мягкого металла.

Проверку на радиальное и торцовое биение сборочной единицы — зубчатое колесо с валом производят на призмах или в центрах.

Рис. 3. Монтаж составных зубчатых колес и проверка на биение: а — составное зубчатое колесо, закрепленное болтами, б — закрепленное стопорами, в — схема проверка сборочной единицы вал — зубчатое колесо на радиальное и торцовое биение

Для этого вал укладывают на призмы, регулируют положение седла призмы винтами и устанавливают вал параллельно поверочной плите по индикатору. Во впадину колеса укладывают цилиндрический калибр, диаметр которого должен составлять 1,68 модуля зацепления колеса. Стойку с индикатором устанавливают так, чтобы ножка его вошла в соприкосновение с калибром и с натягом на один-два оборота стрелки. При этом замечают показание индикатора, затем, перекладывая калибр через 2-3 зуба и поворачивая колесо, подводят калибр к ножке индикатора. Отмечают показание стрелки и определяют величину диаметрального биения. Допустимое биение торца и диаметра венца зубчатого колеса зависит от степени точности колеса по ГОСТу. Торцовое биение проверяют индикатором.

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов, равного расчетной величине. Параллельность расположения осей подшипников корпуса зубчатой передачи (рис. 4) проверяют штихмассом, штангенциркулем и индикатором. Расстояние между осями подшипников проверяют контрольными оправками, устанавливаемыми в корпус. Расстояние измеряет или между оправками, или по их наружной поверхности.

Рис. 4. Схема проверки параллельности и перпендикулярности осей отверстий и валов контрольным валом и универсальным измерительным инструментом

Определив размеры или на обеих сторонах, устанавливают непараллельность осей отверстий подшипников. Чтобы добиться требуемого межосевого расстояния и параллельности, смещают корпуса подшипников. Непараллельность в вертикальной плоскости может быть определена при наложении уровня на каждый из валов. Величина непараллельности в этом случае будет равна разности показаний уровня в угловых делениях. Обычно цена деления уровней дается в долях миллиметра на 1 мм и для перевода показаний уровня в угловые секунды цену деления нужно умножить на число 200.

Например, цена деления уровня 0,1 мм на 1 м соответствует 20 угловым секундам (0,1-200/1 =20”).

От степени точности колес и передач устанавливают нормы бокового зазора. Основными являются нормы нормального гарантированного зазора (обозначаемого буквой X), компенсирующего уменьшение бокового зазора от нагрева передачи.

На рис. 5, а показана проверка бокового зазора, которую в цилиндрических зубчатых колесах выполняют щупом или индикатором. На валу одного из зубчатых колес крепят поводок, конец которого упирают в ножку индикатора, установленного на корпусе сборочной единицы. Другое зубчатое колесо удерживают от проворачивания фиксатором. Затем поводок вместе с валом и колесом слегка поворачивают то в одну, то в другую сторону, а это можно сделать только на величину зазора в зубьях. По показанию индикатора определяют боковой зазор. Наименьший боковой зазор С„ указывают в технических условиях на сборку сборочной единицы. При межосевом расстоянии 320 — 500 мм для передач средней точности зазор этот должен быть не менее 0,26 мм. Наиболее точно боковые зазоры измеряют с помощью индикаторных приспособлений так называемым выносным методом. Приспособления позволяют производить замеры зазора в глухих передачах.

На рис. 5,б показано одно из таких приспособлений. Оно состоит из крестовины, закрепленной на валу редуктора рукоятками, и стойки с индикатором. Стойку с индикатором ввертывают в хомут, закрепляют винтом к крышке редуктора. При покачивании вала рукой до соприкосновения плоскости крестовины с ножкой индикатора, закрепленного на неподвижной крышке редуктора, определяют боковой зазор между зубьями. Малое колесо передачи должно быть неподвижным.

Рис. 5. Схема проверки бокового зазора индикатором: а — открытым способом, б — выносным

Замеренный зазор следует отнести к диаметру начальной окружности зубчатого колеса, на валу которого закреплена крестовина.

Таким же образом проверяют боковой зазор и для других пяти положений крестовины, при повороте ее вместе с валом на угол 60°. По результатам замеров определяют колебание величины боковых зазоров и судят о качестве собранной передачи. В зависимости от модуля и точности зубчатой передачи допустимая разность боковых зазоров составляет 0,08—0,15 мм.

Неправильное пятно касания и неправильное место расположения на зубьях являются следствием погрешностей, возникших при обработке и сборке колес, валов, корпусов редукторов, подшипников. На рис. 6,б отпечаток краски расположен односторонне. Причиной неправильного пятна контакта может быть перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора.

Если зуб колеса утоплен со стороны торца и при поворачивании на 180° положение не меняется, то, следовательно, перекошена ось отверстия в корпусе. Эту погрешность устраняют запрессовкой новой втулки и растачиванием ее или перепрессовкой пальца зубчатого колеса, если оно посажено на палец.