Исследование электрофизических параметров тонких плёнок нитрида титана, полученных методом магнетронного распыления. Напряжения в пленке нитрида вольфрама

Пленка - нитрид - кремний

Пленка - нитрид - кремний

Cтраница 2

В последнее время в планарной технологии начинают применять пленки нитрида кремния ( Si3N4), однако применение этих пленок связано с рядом серьезных технологических трудностей. Покрытия, использующие Si3N4, являются более устойчивыми к воздействию окружающей среды и поэтому очень перспективны для изготовления так называемых бескорпусных транзисторов и транзисторов, запрессованных в пластмассу. [16]

Методом высокочастотного разряда в среде силан-аммиак или пиролитическим разложением получают пленки нитрида кремния ( SiaN-O, германия ( Ge3N4), бора, оксинитрида. Слои этого типа отличаются высокой ед, большими пробивными полями, слабой диффузионной проницаемостью для многих примесей, хорошей гетери-рующей способностью, химической устойчивостью. [17]

Значительно лучшими защитными свойствами по сравнению с диоксидом кремния обладают пленки нитрида кремния ( Si3N4) вследствие замедления диффузии различных ионных загрязнений ( алюминий, золото, вода, натрий, литий, калий и др.) к поверхности изделия. [18]

Высокая чистота поверхности кристалла обеспечивается защитной окисной пленкой SiC ( или пленкой нитрида кремния Si N) толщиной примерно 1 мкм. [19]

Поэтому диэлектрики с НДП должны иметь хорошую адгезию к меди, барьерным слоям, пленкам нитрида кремния и быть механически прочными, чтобы выдерживать ХМП меди. Исходя из этих требований диэлектрики с НДП на основе кремния, такие как FSG и BD, обеспечивающие значения k в диапазоне 3 7 - 2 5 более предпочтительны. [20]

Экспериментальные исследования пленок нитрида кремния показали, что пленки нитрида кремния обладают лучшими защитными свойствами по отношению к ионам натрия, чем диоксид кремния; в пленках нитрида кремния намного меньше дрейф ионов, чем в диоксиде кремния. [21]

Однако, так как диэлектрическая постоянная массивного Si3N4 ( в 9 4) выше, чем у SiO ( e 6) и SiO2 ( e 3 8), пленки нитрида кремния представляют также интерес для создания конденсаторов. Было обнаружено, что электрическая прочность пленок Si3N4, осажденных при 1000 С за счет реакции SiCl4 и Nh4, выше, чем у пленок SiO и SiO2 ( см. также рис. 4), но температура реакции слишком велика для использования при изготовлении тонкопленочных интегральных схем. Предварительные результаты показывают, что стехио-метрические пленки Si3N4 могут быть получены при низких температурах подложки путем реактивного катодного распыления на постоянном токе [54, 55] или ВЧ распыления [55] катода из поликристаллического кремния в атмосфере азота. Из этих двух методов ВЧ распыление более предпочтительно. Однако для использования тонких пленок нитрида при изготовлении тонкопленочных конденсаторов требуется провести большую работу. [22]

Оборудование ХОГФ типа SCH DW DSC RP HTR RES CW РЕ и SCH DW DSC RP BJR IND CW РЕ ( см. табл. 4) с плазменной активацией ( ПА) процессов осаждения впервые было использовано в середине 70 - х годов для низкотемпературного осаждения пленок нитрида кремния ( ПА ХОГФ Sih5 / Nh4 процесс) применительно к формированию слоев пассивации ИМС. [23]

Концентрация водорода в пленках нитрида кремния, полученных в плазмоактивированных процессах ХОГФ, зависит от условий осаждения и особенно от температуры. Например, пленки нитрида кремния, осажденные в процессе 3, при Т 400 С содержат 25 ат. [24]

Обычными методами образования пленок нитрида кремния служат реакция силена и компоненту, содержащего азот, такого как аммоний или гидрозин, при определенных температурах, реактивное распыление кремния в азотной атмосфере и ВЧ распыление из мишени нитрида - кремния. Интерес к пленкам нитрида кремния обусловлен их более низкой проницаемостью диффузии различных ионов. [25]

Однако толстые ( больше 50 нм) пленки нитрида кремния не могут быть осаждены в этом процессе не только из-за низких скоростей осаждения, но из-за высоких растягивающих механических напряжений, вызывающих растрескивание пленок. Так как процесс LP HT CVD Si3N4 ( SiCl2h3 - H / Nh4) реализуется в горизонтальных и вертикальных реакторах трубчатого типа, то процесс осаждения пленок нитрида кремния происходит на обе стороны пластин, и иногда требуется дополнительная операция удаления пленки Si3N4 с обратной стороны пластины. [26]

Пленки нитрида кремния имеют лучшие электрические характеристики, чем пленки диоксида кремния. Стабильность характеристик сохраняется даже при высоких температурах. Пленки нитрида кремния огнеупорны и кислотостойки. [27]

Следует отметить, что приведенные реакции не отражают механизмов протекания процессов и являются результирующими. Сравним характеристики пленок, получаемых термическим и плазмохи-мическим осаждением из парогазовой смеси. Скорость травления в разбавленных растворах плавиковой кислоты пленок нитрида кремния порядка 1 мкм / мин. Высокий коэффициент преломления этих пленок указывает, что в них присутствуют избыточные атомы кремния, а пониженный ( по сравнению со средним значением) - на наличие кислорода, который содержится в виде примеси до 2 ( мае. [28]

На рис. 4.1.10 показана зависимость подвижности электронов от ширины запрещенной зоны. Транзисторы изготовлены на кремниевых подложках с оксидным слоем или пленкой нитрида кремния толщиной 1000 А. Как можно видеть из рис. 4.1.10, с увеличением содержания в пленках германия наблюдается слабое уменьшение подвижности. [30]

Страницы: 1 2 3

ОБРАЗОВАНИЕ И РАЗРУШЕНИЕ ПЛЕНОК

Пленки, возникающие на рабочей поверхности контактов, могут быть органического и неорганического происхождения. Образованию пленок способствуют электрические разряды при коммутации контактов, но пленки могут возникать и на разомкнутых контактах. Источником материала пленок являются органические и неорганические пары и газы, содержащиеся в окружающей атмосфере и химически активные компоненты материала контактов.

Основные причины возникновения пленок в разомкнутом состоянии — это химические реакции с образованием сульфида серебра, органических соединений вольфрама и т. п. под нагрузкой — химические реакции с образованием окислов, вольфраматов, молибдатов и т. п., а также разложение органических параметров.

Пленки уменьшают слипание и трение между контактами, но увеличивают переходное сопротивление. При отсутствии электрических разрядов механизм образования пленок в общих чертах заключается в следующем. Молекулы окружающих газов и паров адсорбируются поверхностью контакта. Через некоторое время эти молекулы диссоциируют при одновременном электронном обмене с адсорбирующей средой (химическая адсорбция). Ионы металла освобождаются из пространственной решетки и вступают в соединения с химически адсорбированными ионами газа, образуя пленку, равномерно покрывающую поверхность контакта.

При наличии электрических разрядов механизм образования пленок усложняется. Под влиянием высокой температуры разрядов возникают стекловидные смешанные окислы и нитриды, образующие неравномерные по толщине пленки, локализованные вблизи мест разрядов. Последующие разряды могут вызвать частичное разложение пленок и очищение контактной поверхности, но в большинстве случаев скорость образования пленок выше скорости очищения даже на контактах из благородных металлов. Наличие пленки существенно изменяет величину переходного сопротивления контактов. Ниже приведены значения удельного сопротивления некоторых окислов, часто образующихся на поверхности контактов. Пленки окислов по электрическим свойствам близки к изоляторам. При соприкосновении контактов, покрытых пленками, прохождение тока возможно в результате электрического пробоя, фриттинга и механического раздавливания пленки. Явление фриттинга заключается в том, что при условии, когда напряженность электрического поля в пленке достигает величины порядка 106 В/см, ток через контакты резко возрастает, а напряжение на контактах падает до 0,3— 0,5 В. Это падение напряжения, как правило, несколько ниже того, при котором наступает плавление металла в точках соприкосновения. Полной теории фриттинга еще нет. Есть основание предполагать, что фриттинг является следствием теплового пробоя пленки и ее электролиза в местах повышения температуры. Электрический пробой и фриттинг могут вызвать образование металлических мостиков, пронизывающих пленку. Это приводит к спеканию и даже свариванию контактов. Механическое раздавливание пленок требует применения довольно значительной силы нажатия контактов. Поэтому для облегчения механического разрушения пленки применяют "ход в контактах", т. е. взаимное смещение контактов после их соприкосновения. Для контактов, у которых сила нажатия и взаимное скольжение невелики, применяют главным образом сплавы благородных металлов. Неблагородные металлы в этом случае добавляют лишь для улучшения механических свойств. Из неблагородных применяют только очень твердые металлы (например, вольфрам), допускающие большие контактные давления, при которых пленка продавливается и разрушается. Менее твердые металлы и сплавы, например бронзу, применяют только в контактах с большим взаимным скольжением, например в щеточных контактах, при движении которых слой окислов стирается.

Электрический износ вызывается плавлением, испарением, распылением и переносом материала с одного контакта на другой под воздействием высокой температуры и электромагнитных полей. Совокупность этих явлений называется эрозией. При электрическом износе на поверхности контактов образуются неровности, наплывы и трещины, уменьшающие вес, а также на одном из контактов образуется кратер (впадина), а на другом — выступ в форме иглы или бугорка. Электрический износ особенно сильно проявляется в цепях постоянного тока, содержащих индуктивность. В основном он определяется энергией и формой электрического разряда и тугоплавкостью материала контактов. Наиболее вредной разновидностью электрического износа является перенос металла с одного контакта на другой, что приводит к значительному изменению формы контактов и даже их сцеплению. Интенсивность и направление переноса зависят от характера разряда и неодинаковы при замыкании и размыкании. Схема переноса приведена а табл. 1. Если ток в контакте меньше предельного тока Iо образования дуги, то при размыкании возникает искра. На катоде при этом образуется игла, а на аноде— кратер. Аналогичная картина наблюдается и при замыкании. Результирующий перенос при замыканиях и размыканиях тока направлен с анода на катод.

Если Iк>Iо, то при размыкании возникает дуга, кратер образуется на катоде, а выступ, имеющий форму бугорка, — на аноде. При замыкании в этом случае по-прежнему возникает искра и перенос происходит с анода на катод, но менее интенсивно, чем при размыкании, а результирующий перенос происходит с катода на анод, Если же ток Iк значительно больше, чем Iо, то картина переноса при размыкании снова меняется, и выступ образуется на катоде. Перенос в этом случае становится наиболее интенсивным, а эрозия распространяется почти по всей поверхности контактов. Картина переноса при замыкании контактов по-прежнему остается неизменной. Результирующий перенос направлен с анода на катод.

В случае, если дуга гасится емкостью, положение контактов при размыкании не меняется, но при замыкании под воздействием энергии, запасенной в емкости, возникает короткая дуга, вызывающая интенсивный перенос металла с анода на катод. Из табл. 1 следует, что по мере увеличения размыкаемого тока направление переноса дважды меняется на обратное и дважды перенос становится равным нулю. Границы разделения контактов на слаботочные, средненагруженные и сильноточные обусловлены отсутствием переноса металла.

Направление и интенсивность переноса зависят непосредственно от соотношения температур катодного и анодного пятен электрического разряда, которое изменяется при изменении формы и интенсивности разряда. Металл, находящийся в расплавленном и парообразном состоянии, переносится силами поверхностного натяжения, электрическими полями, а также путем конденсации на контакт

с меньшей температурой. Часть металла при этом рассеивается в пространстве в виде брызг и пара. Разбрызгивание, исключает возможность изготовления мощных контактов из легкоплавких металлов, например меди или серебра. Простая замена легкоплавкого металла тугоплавким, например вольфрамом, в данном случае недопустима вследствие высокого переходного сопротивления. Поэтому для изготовления мощных контактов применяют композиции, представляющие собой равномерную смесь тугоплавкого и легкоплавкого компонентов, например вольфрама и серебра. При расплавлении легкоплавкий компонент удерживается капиллярными силами в порах тугоплавкого компонента, образующего скелетную решетку.

Сваривание и спекание. Кроме перечисленных видов износа выход контактов из строя может вызываться также их свариванием и спеканием. Сплошное соединение материала обоих контактов в одно целое называется свариванием. Обычно сваривание происходит на небольшом участке поверхности контакта вследствие нагревания места соприкосновения контактов при длительном прохождении слишком сильного тока. В момент сваривания площадь соприкосновения контактов значительно возрастает в результате размягчения материала. Сопротивление в месте сваривания при этом падает, металл остывает и довольно прочно сцепляется с металлом другого контакта. У маломощных контактов сваривание может произойти и без длительного прохождения слишком сильного тока, например при дребезжании контактов и при их работе в емкостных цепях, когда в момент замыкания образуется короткая дуга.

Спеканием называется соединение материала контактов металлическим мостиком, который пронизывает непроводящую пленку окислов, разделяющую контакты. Это явление происходит в результате пробоя изолирующей пленки, чаще всего при малых контактных давлениях, недостаточных для механического разрушения пленки. При спекании металл контактов сцепляется значительно менее прочно, чем при сваривании.

Наименее подвержены свариванию и спеканию контакты из вольфрама благодаря его тугоплавкости и хрупкости. Сваривание вольфрамовых контактов происходит редко, а место сваривания характеризуется малой прочностью. Наиболее подвержены свариванию контакты из серебра, которые по этой причине не могут применяться в случае, если сила тока превышает 100 А.

Похожие статьи:

poznayka.org

Пленка - нитрид - Технический словарь Том IV

Пленки нитрида и оксинитрида обладают рядом положительных свойств, обусловивших их немалое использование в полупроводниковой технологии. Пленки нитридов вольфрама ( WNx), карбидов вольфрама ( WCx) и карбонитридов вольфрама ( WCxNy) используются в качестве барьерных слоев в системах металлизации на основе меди для микросхем с уровнем технологии ( УТ) 130 нм и меньше. Они предотвращают диффузию атомов меди в слои оксида кремния, поликремния и монокремния. Пленки нитрида тантала осаждаются в процессе LP RE ALD TaN ( TBTDET-Ar Ar atomic H) со скоростью 0 08 нм / цикл при Т 350 С. Обработка пленок нитрида титана, осажденных в процессах LP LT CVD TIN ( TDMAT-He) и LP LT CVD TIN ( TDEAT-He), в плазме N2 / h3 при Т 400 С позволяет уменьшить их удельное сопротивление ( до 200 мкОм - см), снизить содержание углерода ( до 5 ат. Если использовать азот, пленка нитрида на поверхности лития ингибирует 3 реакцию. Установка для ионно-плазменного распыления. Характерно, что большинство пленок нитридов и карбидов тугоплавких металлов, полученных при катодном распылении, становится сверхпроводящим при более вы - соких температурах, чем чистые металлы, что, по-видимому, объясняется изменением их структуры в процессе катодного распыления. О в данные по пленкам нитрида т ри % кремния, полученным высокочастотным напылением. В [34] исследованы процессы окисления пленок нитрида при различных температурах. В [35] однородные метаста-бильные А1 - О-N фазы, полученные методом магнетронно-го осаждения при использовании А1 - мишени и Аг - О2 - N2 смеси газов при г 190 С и различных давлениях О2 и N2 газов, исследовались методами рентгеновской фотоэлектронной спектроскопии и электронной спектроскопии с угловым разрешением. Обнаружено формирование богатых кислородом нано-кристаллических А1 - О-N фаз с кубической ( типа у - А12О3) структурой; богатые азотом фазы имеют вюртцитоподобную гексагональную структуру. При O / N - 1 5 получаемые фазы аморфны. Изотермы скорости реакции образования нитридной пленки. Скорость реакции достаточна для образования пленки нитрида толщиной в 500 - 1000 А в короткое время. Однако замедление скорости реакции со временем очень значительно, что свидетельствует р быстром изменении диффузионного коэффициента. Падение скорости привеса может быть очень резким, если в некоторых условиях потери веса за счет улетучивания Si3N4 сравнимы со скоростями привеса. Для барьерных применений плотность и структура пленок нитрида титана являются основными параметрами, которые управляются выбором параметров процессов ХОГФ и последующей плазменной обработки. С помощью выбора параметров можно получать как аморфные, так и крупнозернистые пленки TiN. Из физики пленок известно, что при высоких температурах доминирует диффузия инородных атомов через зерна пленки, а при низких температурах преобладает диффузия по границам зерен и дефектам в пленке. При таких условиях обеспечивается скорость осаждения Vd пленок нитрида вольфрама в диапазоне 60 - 160 нм / мин. Порошок ниобия, нагреваемый при 1200 в атмосфере азота, покрывается пленкой нитрида ниобия. Образование параллельно с окислами азотистых соединений Ниобия имеет место н при простом нагревании этого металла на воздухе. Соединение азота с ниобием происходит также при нагревании ниобия в амлшаке. Выбор восстановителя ( восстановительного реагента) и танталовых соединений в целях получения пленок нитрида тантала является основной проблемой.На рис. 5.14 приведена последовательность операций при создании тонкопленочных резисторов: а - нанесение пленки нитрида тантала; б - нанесение маски из фоторезиста; в - травление пленки нитрида тантала; г - удаление фоторезиста; д - нанесение маски из фоторезиста и вскрытие областей анодирования; е - анодирование нитрида тантала; ж - удаление фоторезиста; з - напыление слоя хрома и золота; и - нанесение маски из фоторезиста; к - вскрытие областей контактов; л - осаждение золота на области контактов; м - удаление фото -, резиста и травление слоя хрома и золота.Спиральное сверло, оснащенное режущей вставкой из СТМ. С целью повышения стойкости инструмента режущие кромки сверла покрываются износостойким упрочняющим покрытием в виде пленки нитрида тугоплавкого металла ( титана, молибдена и др.) толщиной 2 - 10 мкм.Участок диаграммы состояния системы Y-О в области богатых иттрием сплавов. Оз с более низким содержанием кислорода по сравнению со стехиометри-ческим и прилегающая непосредственно к металлу пленка нитрида иттрия.Так как тут происходит то же, что и при окислении алюминия - покрытие поверхности тонкой непроницаемой пленкой нитрида, то нагревание и охлаждение приходится повторять несколько раз.Термическая обработка в чистой азотной атмосфере практически не изменяет прочность, но ухудшает пластичность вследствие образования пленки нитридов. Поэтому целесообразно в зависимости от сплава снимать поверхностный слой на глубину 0 1 - 0 3 мм.Скорость реакции (7.30) контролируется температурой и парциальными давлениями TiCl4 и NHr Чем выше давление и температура, тем больше скорость осаждения пленки нитрида титана. Степень конформности покрытия топологического рельефа зависит от давления и отношения расходов TiCl4 / Nh4 и почти не зависит от температуры. Отношение расходов TiCl / NHj также управляет свойствами осаждаемых пленок TIN. Большее содержание Nh4 в газовой смеси снижает содержание атомов хлора в пленках нитрида титана, их удельное сопротивление и уменьшает степень конформности покрытия топологического рельефа.Технический прогресс в области приборостроения тесно связан с использованием при микроминиатюризации электронной аппаратуры тонких слоев полупроводников Ge, Si и GaAs, пленок нитридов, силицидов и окислов и интенсивным применением методов вакуумной, диффузионной и химической технологии.Процесс LP LT CVD TIN ( TiCl4 - Ar / Nh4 - N2) протекает при температурах в диапазоне 500 - 650 С и обеспечивает осаждение пленок нитрида титана с хорошими электрофизическими свойствами ( удельное сопротивление меньше 200 мкОм см, содержание атомов хлора меньше 2 0 ат. Поэтому он хорошо подходит для осаждения слоев TIN в глубокие контакты, но не подходит для формирования межсоединений в ИМС с многослойными системами алюминиевой металлизации, которая не выдерживает Т 500 С длительное время.На рис. 5.14 приведена последовательность операций при создании тонкопленочных резисторов: а - нанесение пленки нитрида тантала; б - нанесение маски из фоторезиста; в - травление пленки нитрида тантала; г - удаление фоторезиста; д - нанесение маски из фоторезиста и вскрытие областей анодирования; е - анодирование нитрида тантала; ж - удаление фоторезиста; з - напыление слоя хрома и золота; и - нанесение маски из фоторезиста; к - вскрытие областей контактов; л - осаждение золота на области контактов; м - удаление фото -, резиста и травление слоя хрома и золота.Пленка нитрида, получаемая преимущественно на специальных сталях для азотизации, содержащих алюминий, хром и часто молибден, первоначально нашла распространение как обеспечивающая высокую поверхностную твердость, а не как средство увеличения коррозионной стойкости. Действительно, по крайней мере для некоторых сталей коррозия в кислотах увеличивается при азотизации, как указано Жил-летом и Белли 3, однако сопротивление коррозии при погружении в соленую воду, в многие пресные воды и в условиях обычной атмосферы несколько улучшается, а сопротивление коррозионной усталости в значительной степени возрастает. Полученные пределы коррозионной усталости соответствуют испытаниям, проводившимся при 1 7 108 циклах в речной воде.При деформации микрообъемов, в том числе тонких пленок, ряд хрупких соединений проявляет заметную пластичность. Пленки нитрида титана выдерживают без разрушения растягивающую деформацию растяжения, на порядок превышающую соответствующие значения для массивного материала.Окисляемость жаро - тана. Отмечается более высокое окис-прочного титанового сплаваВТв ние титана в водяных парах. Скорость взаимодействия титана с азотом значительно ниже скорости реакции окисления кислородом. Однако пленка нитрида титана не является защитным покрытием, поскольку титан активно взаимодействует с кислородом при 1200 С.

Процесс LP РЕ CVD TIN ( TiCl4 - Ar / Nh4 - N2) протекает при низких температурах 250 - 350 С, но обладает низкой степенью конформности покрытия рельефа. Кроме того, в пленках нитрида титана содержится много атомов хлора, которые при последующих термических процессах могут выделяться и взаимодействовать со слоями алюминия.Радий обладает характерным металлическим блеском, быстро исчезающим под действием воздуха. Возможно, на воздухе поверхность радия покрывается пленкой нитрида радия. Металлический радий разлагает воду с образованием гидроокиси и выделением водорода.В плазме N2 / h3 генерируются радикалы ( химически активные частицы) NH, которые внедряются и диффундируют в пленки TiN, замещая в них аминогруппы. Замещенные аминогруппы, целиком или разлагаясь на элементы, диффундируют из пленок нитрида титана в атмосферу.Устройства для барботирования инертных газов. Самый дешевый способ создать инертную атмосферу - это использовать азот непосредственно из баллона без очистки. Хотя для большинства экспериментов этого ДОСРОЧНО, все же лучше использовать аргон, особенно в реакциях с использованием металлического лития, поверхность которого при контакте с азотом тускнеет из-за образования пленки нитрида.Аналогичная картина наблюдается при исследовании остальных редкоземельных металлов. С повышением температуры ( соответственно от 700 С для лантана, 500 С - для церия, 500 С - для неодима) превалирующим процессом является уже нитридообразование, вследствие чего образуется на поверхности металла пленка нитрида, препятствующая диффузии азота в глубь образца, и содержание азота в продуктах азотирования резко уменьшается.Для получения пьезоэлектрических пленок используются различные методы. Пленки CdS и ZnS получают в вакууме термическим испарением как соединений, так и отдельных элементов. Пленки нитрида алюминия и ZnO выращивают также путем реактивного термического испарения, в то время, как пленки CdS, ZnO и ннобата лития получают с помощью различных методов ионного распыления.Кальций реагирует с азотом энергичнее всего около 450, так как в связи с полиморфным превращением, идущим при этой температуре ( см. стр. У Sr и Ва этого явления не наблюдается. Небольшие количества Na на поверхности металла активируют этот процесс, так как Na препятствует образованию пленки нитрида.Кальций реагирует с азотом энергичнее всего около 450, так как в связи с полиморфным превращением, происходящим при этой температуре ( см. стр. У Sr и Ва этого явления не наблюдается. Небольшие количества Na на поверхности металла активируют этот процесс, так как Na препятствует образованию пленки нитрида.Авторы приводят значения прочности комплексной нити, определенной по методике, применяемой для оценки механических свойств химических волокон, поэтому не представляется возможным оценить истинную прочность и сравнить ее с прочностью других жаростойких волокон. По сравнению с 7гО2 - волокнами оно менее прочно, что, возможно, объясняется недоработкой процесса получения 51О2 - волокна. Для повышения прочности керамическое волокно предложено покрывать нитридом бора [46]; например, керамическое волокно диаметром 50 мкм покрывалось пленкой нитрида бора толщина 1000 А. Процесс осуществлялся в течение 5 мин.Таким же способом получают фторидные пленки, например AlFs. Пленки нитридов, обладающие хорошими диэлектрическими свойствами, например нитрид бора ( BN), можно получить в результате ступенчатого химического процесса: металл обрабатывают трихлоридом бора ВС13 при 1200 - 1500 К. При этом на поверхности металла образуется слой его борида. После этого поверхность при той же температуре обрабатывается парами трихлорборазила и на ней образуется нитрид бора. Фосфатные пленки получаются при обработке металла смесью растворов фосфорной и азотной кислот. Фос-фатирование чаще всего применяют для изоляции листовой электротехнической стали.Скорость реакции (7.30) контролируется температурой и парциальными давлениями TiCl4 и NHr Чем выше давление и температура, тем больше скорость осаждения пленки нитрида титана. Степень конформности покрытия топологического рельефа зависит от давления и отношения расходов TiCl4 / Nh4 и почти не зависит от температуры. Отношение расходов TiCl / NHj также управляет свойствами осаждаемых пленок TIN. Большее содержание Nh4 в газовой смеси снижает содержание атомов хлора в пленках нитрида титана, их удельное сопротивление и уменьшает степень конформности покрытия топологического рельефа.Покрытия из карбидов и нитридов металлов получают, добавляя к смеси водорода с хлоридом металла некоторое количество углеводорода или азота. Как показали Мюнстер и Рупперт [927], равномерные слои нитрида титана на стали можно получать в две стадии. На первой стадии, протекающей по реакции TiCL, 2Ffe Va ( N2) TiN 2 ( FeCl2), водород отсутствует и только после ее окончания в газовую смесь добавляют водород. При индукционом нагреве, скорости подачи газа 40 л / час и содержании в литре газовой смеси 100 мг четыреххлористого титана толщина пленки нитрида титаната TiN достигала за 15 мин около 15 мкм.Обезжиренная подложка из тугоплавкого металла ( Мо, Та, Nb, W) обрабатывается трихлоридом бора при 0 7 - 13 Па и 900 - 1 300 С в течение 15 - 60 с. За это время на подложке образуется слой борида металла. Камера затем откачивается до 0 1 Па и наполняется парами ( 5-трихлор-боразоля ( B3N3h4C13) до давления 1 - 40 кПа, и подложка нагревается до 900 - 1 300 С. В течение 1 - 5 мин создается пленка нитрида бора толщиной от 0 2 до 5 мкм. Пленки стабильны при температурах до 700 С.Микроструктура пленки из нитрида ниобия.Надо только испортить сверхпроводник, создать в нем какие-то дефекты. Дефекты обычно возникают сами по себе в результате механической или термической обработки материала. На рис. 25.6, например, показана электронномикроскопическая фотография пленки нитрида ниобия ( критическая температура которой 15 К), полученной напылением металла на стеклянную пластинку. Ясно видна зернистая ( столбчатая) структура материала. Перескочить через границу зерна вихрю довольно сложно. Вот почему до определенного значения тока ( его называют критическим током) вихри остаются неподвижными. Электрическое сопротивление в таком случае равно нулю.Однако в некоторых случаях может оказаться желательным получить химическое соединение распыляемого материала и распыляющего газа. Поэтому химически активный газ можно специально вводить в распылительную систему для получения такого соединения в виде пленки. Такой способ получения пленок называется реактивным распылением. Большая часть работ по реактивному распылению посвящена окислам; проводились также исследования по получению пленок нитридов, сульфидов и других соединений.Антикоррозионное действие азотированного слоя устойчиво в атмосфере пресной воды ( дождя, снега) и неустойчиво при всех других видах коррозии. С увеличением температуры азотирования время выдержки сокращается. При температурах азотирования 600 - 700 выдержка со-кращается до 25 - 60 мин. Однако повышение температуры азотирования влечет за собой уменьшение концентрации азота и уменьшение стойкости против коррозии. Лучшим средством, предохраняющим от коррозии, является получение структурной составляющей г-фазы. Эта структурная составляющая весьма устойчива против разъедающего действия атмосферных реагентов. Однако практически получить беспористую пленку нитридов при кратковременной выдержке очень трудно, и антикоррозионное азотирование часто не достигает своей цели.

www.ai08.org

Синтез тонких пленок нитрида алюминия с заданными оттическими и электрофизическими свойствами

о*

РОССИЙСКАЯ АКАДЕМИЯ НАУК ИНСТИТУТ ВЫСОКИХ ТЕМПЕРАТУР

На правах рукописи

ЖИЛЯКОВ Лев Альбертович

Синтез тонких пленок нитрида алюминия с заданными оптическими и электрофизическими свойствами.

Специальность 01.04.14 -Теплофизика и молекулярная физика.

-^Автореферат диссертации на соискание учено! степени кандидата технических наук.

Мссква - 1993

Работа выполнена в Института высоких температур РАН

Научный руководитель: кандидат технических наук,

а.о. зав. лаборатории КостаноЕский A.B.

Официальные оппоненты: доктор технических наук.

Веяуядя организация: ВИАМ, г.Москва.

Заашта состоится " " _ , 1993 г. в часов

на заседания Спсцкалнзпрогонного согэта К 002.53.02 Института высот температур РАН по адресу: 127412, 14оскьа, Иззрская ул. 13/19, ЖАН.

С диссертацией иояю ознькожпш в библиотек® ИВТАН.

Автореферат разослан " ШЗ г.

Ученый секретарь Спввдаяиэироваютого савэта.

профзссор Асшювскка Э.И. кандидат технических наук Добрынин A.B.

кандидат технических наук

© Научное объединение "ИВТАН" Российской академии наук, 1993 г.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

6?ТУ95ьность_проблемы В ускорении научно-технического прогресса большое значение придается расширению промышленного использования новых материалов, в том числе соединений: оксидов, карбидов, нитридов Большие возможности для реализации данной задачи паключагтся в применении новых технологий. В полной мере это относится к такой области промышленности, как тонкопленочнов производство.

Технология и оборудование в этой области быстро развиваются и совершенствуются. Разработка новых технологических процессов, позволяющих получать материалы с заданными свойствами, является одним из главных направлений такого развития. В своп очередь решение этой задачи требует новых исследований в различных областях науки и техники.

Нитрид алюминия - один из перспективных материалов, сочетавши в себе ряд ценных для практического использования физико-химических свойств. Тонкие пленки нитрида алюминия СТП A1N) находят применение в качестве пьеэопленок, диэлектрических слоев, пассивирующих покрытий, злектроношаблонов, просветляюпдх покрытий кварцевой оптики и др. В настоящее время в технологии получения ТП A1N отсутствуют методы, отвечающие требованиям их широкого промышленного использования: простая техническая реализация; воспроизводимость, т.е. возможность перенесения технологии получения ТП A1N иа другие установки; экологическая чистота.

В связи с выаеизлогенныи исследование новых процессов получения ТП А1Н представляет научный и практический интерес.

Ц?5ь.и_задаад_диссертацпонно9_работы. Цель дайной работы -исследование новых процессов синтеза ТП А1Н - термического азотирования СТА) пленок чистого алюшшя п вакуумного реактивного испарения СРЮ конденсированной фазы нитрида алюминия.

В работе были поставлены следующие задачи: • - разработка и создание на основе результатов исследований указанных выие процессов методов получения ТП А1Й, сочетающих простоту простоту практической реализация при использовании стандартного. широкораспространенного технологического

оборудования. воспроизводимость, экологическую ; чистоту и обеспечивающих электрофизические и оптические свойства получаемых.,

пленок, характерные для пленок данного соединения; - исследование электрофизических и оптических свойств получаемых пленок.

Научная_новизна. Разработаны и созданы новые методы получения ТП A1N : метод термического азотирования пленок чистого алюминия (Авторское свидетельство N 1415804) и метод реактивного вакуумного испарения твердой фазы нитрида алюминия (Авторское свидетельство N1716813).

Предложен и рассмотрен механизм образования ТП A1N на твердой поверхности при реактивном испарении нитрида алсминия, заключающийся в фотоактивации адатомов алсминия резонансным излучением атомов алсминия, образующихся на испарителе при термической диссоциации нитрида алюминия.

Получены данные по электрофизическим и оптическим свойствам полученных ТП A1N при комнатной температуре.

Практическаяценность. Разработанные методы получения ТП A1N позволяют использовать в качестве подложек широкий класс материалов (как диэлектрических, так и проводящих). являются простыми в практической реализации, легко воспроизводимыми, экологически чистыми. Они могут быть использованы для получения защитных покрытий, пассивирующих и диэлектрических слоев, а также оптических просветляющих покрытий. Результаты настоящей работы (использование метода термического азотирования) легли в основу разработки и изготовления графитовых нагревателей с защитным покрытием из А1Н.

Предложенный механизм образования ТП A1N (при реактивном испарении), заключаюадйся в фотоактивации адатомов алюминия, может быть использован при разработке методов получения ТП A1N со скоростью образования до 1000 Х/иин. и более.

Ап2обация_£§боты. Результаты диссертационной работы докладывались ва XI Всесоюзной конферкнции по проблеме "Конструкции и технология получения изделий из неметаллических нитридов" (Обнинск, 1988 г.), на Юбилейной конференции ИВТАН 1988 г., ва научных семинарах лаб. 38 а ва обгедвненнои ыекотдельском семинаре ЮТ РАН.

Публикации. Основное содержание выполненных исследований отражено в работах /1 г 4/.

Диссертационная работа состоит вэ введений;* трех глав. выводов, списк? литературы (126 наименований) и приложений, содерх/т 141 -страниц?. cZ гжгунков". 2

таблицы.

СОДЕРЖАЛ® РАБОТЫ.

Вовведениы обоснована актуальность тепы, приведены физико-кииичеокае споГ:стьа пленок нитрида алвшшня, показываема перспективность использования их в различных отраслях техники. На этой основании сформулирована цель диссертационной работы, научная новизна, практическая ценность.

проведен обзор экспериментальных работ в области разработки ыетодов получения тонких пленок нитрида алюминия. ТП A1N получает различными пидакн реакционного осаадения. В настоящее время сложилось два основных направления а технологии получения слоев нитрида аляниния: химические н вакуумные методы осаэденая.

Для получения ГП А1Я методами химического осаадения используются химические реакции ыевду соединения»«! алюминия С.МСЦ. AlBr^. иеталлоорганические соединения), выступающий!! а роли источников атомов алшинил, и азотом или азотосодерхатиш! веществами (аммиак, гидразин, NF^). При использовании чистого азота процесс осаадения проводится в условиях электрического разряда. Для получения ТП A1N используется также реакция пиролиза AlClg КН^, являвшегося одновременно источником атомов алюминия и азота.

В настоящее время наиболее разработанным из химическая методов получения ТП Л1Н является осаждение из паровой (газовой) фазы металлоорганических соединений при реакции с аммиаком.

Химические методы характеризуется относительно большими скоростями осаадения, высокой степенъв кристаллического совершенства слсез. а такse стегиометричностьа состава, отработанностью технологии.

0сноз!!1:г недостатки дашшх методов - высокие температуры осапдгния (>1200 К), что сильно ограничивает набор материалов для подлоге«, иеханичееяве напряаеиия s структурах, сложность получения однородных по токцике слоев, использований огнеопасных и вредных химическая соединений, что с знологической точки зрения накладывает определенные ограничения па проваленное прж'енентгэ этих методов.

Вакуукное осааденке ТП А1Н могет бьггь осуществлено с nouoais ряда методов: реактивное испарение, реактивное ионное распыление, эпитаксия ез молекулярных пучков. вонио-плазн<?нное распыляя»».

плазмохимическоэ осавденне, нагнетроиное распылакс©

Получение ТП AlH азотированием (шггручизацЕеЮ пленоа чистого алвминия в основной связано с ыетодоц"конной кыплактацки Широкому распространению этого ыетода препятствует достаточно высокая стоимость соответствусаего оборудования

В настоящее вреца нагыетронное распылена«? ( uas на постоянном токе, так и в ВЧ-разркде) рассматривается ка& наиболее перспективный ыетод, в наибольшей степени удовлетворяемый требованиям практическою использования. Ыагнетронкое распыление имеет такие недостатка, как высокая стсьщостъ оборудован1« (ыагнетронных распылительных систем) к весьма еесткие требования к поддержание технологических параь^троа С индивидуальных* длй каждой установки).

Относительно вакуумных методов получения ТП A1N можно отметить, что они позволяет получать однородные по толвдне зеркально-гладкие слои, управлять скоростью роста, использовать материалы из низкотемпературных материалов Св некоторых методах).

Основные недостатки вакуумных методов: сравнительно низкая скорость осаждения, необходимость отработки технологических Параметров для каздой установки индивидуально, нарушения стехиометрии состава при небольших отклонениях технологических параметров в процессе осаждения. К^оме того необходимо отметить, что во всех известных вакуумных методах получения ТП Al К используется дорогостоящее технологическое оборудование.

В проведенном обзоре литературы отражены основныэ технологические параметры рассмотренных методов получения ТП AlИ, а также оптические о электрофизические сг эйстьа получаешх пленок.

представлены теореткческое рассмотрение и экспериментальная рэадЕзацкя игтодов терьзгчгского азотБрованся в реактивного испарения.

Принципиальная еоззёоезость получения ТП Alîi путей теркачесхого азотированаа пленок чистого алшакня вытекает ю анализа КЕпетккк терш^ского азотерсванш! шеевмого аяамэашя. Согласно кЁветическш вссведовашяи при т&тер&гуре ььагй Ê53 Б скорость азотирования - аягишша подчшаягтся . пар^боагческоиу закону:

И--К12 с константой азотировала^:

к ^ 4,г ю:э ехре- ггх/гп .

В эткя в? исследованиях отмечается, что скорость азотирования алюминия слабо зависят от давления азота. Элементарные оценки, проведенные на основе кинетических измерений, показывают, что за разушое время С* 1 час ) при температуре ниже температуры плавленая алюминия данный способ Позволяет получать пленки A1N толщиной до 1000 Интенсификация процесса образования A1N розиоана за счет повышения его температуры. Однако при превышении температуры плавления алюмимния непроаэотированная часть пленки алюминия начинает) плавиться п сплошность пленки нарушается. Данное скгтоятеяьство. по-видимому, явилось главной причиной, по которой достаточно простой н" очевидный метод получения ТП A1N термическим азотированием. не привлек широкого внимания псс.Тедователеа. В представленной работе экспериментально било обнаруаено явленае. позволяющее значительно превысить температуру плавления алюминия без нарушения сплошности пленки. А именно, било замечено, что если пленка алюминия, толилной до 1 мкм выдергивается в азоте при температуре 923-928 К Сна 5-10 градусов низе Тпл алюминия) в течение 10-12 мин.. то дальнейший подъем температура (до 1600 Ю на ее сплошность не влияет. Это явление и было положено в основу разработки метода получения ТП A1N термическим азотированием пленок алюминия путем двухступенчатого нагрева.

Для исследования процесса термического азотирования алюминия в разработке на его основе метода получения 171 A1N ^ала создана экспериментальная установка на базе универсального вакуумного поста ВУП-4. Основшм элементом ванной установки*является рабочая кавера. сконструированная таким образом что в ней возмогло как создано® высокого вакуума, тая п высокого давления С до 100 атм). Работая канера представлена на рас. 1. Корпус камеры п верхний сгешшй фланец вшолнеки пэ нерхавеваей сталп п выест водяное оглааденве Верхний фланец смеет злектровводы 3. кварцевое окно 4 а уплотняется ва корпусе с поьзоаьа прокладки пз фторопласта. Запорный клапан 3 слутзгг для отсечка катары от вакуумной системы ВУП-4. Нагреаатеяь-дерзатеяь образца состоят из молибденового держателя 6. в когорта пс!леси»етсл псследуеынй образец 8, и нагревателя. виполнеппого пз вольфрамовой проволоки. Дерватель образца Езолпроваа от нагревателя посредством керамики из оксида магния Температура дерхателя образца взьйряется с помааью териспары BP-5/BP-2Q 7.

i?

1 Исходные образом представляла собой тонкие алеики чистого алюминия, наиылетшэ иа прозрачную диэлектрическую подлодку -лейкосапфяр. Толщша пленок составляла 0,07-0.8 ихм.

Эксперимент проводился а следующей последовательности: образец помеаался з нагреватель-держатель, с помодью ВУП-4 в рабочей камере создавался вакуум до 10~* Па, затем посредством запорного клапана иаыера отсекалась от вакуумной системы и заполнялась азотом высокой чистоты (09,К>9%) до рабочего давления, после чего производился нагрев образца.

В результате экспериментальных исследований разработан метод получения ТП Al FI путем двухступенчатого нагрева пленок алюминия в атмосфере азота - метод термического азотирования. А именно, образец нагревается до температуры первой ступени, которая устанавливается на 5-10 К ниже Тпл алюминия, выдергивается при ней в течение 10-12 , затем температура повышается до 1473 -1523 К - температуры второй ступени,- при которой происходит достаточно быстро полное по толпнне азотирование пленок - за время 5-10 Кен. Средняя скорость образования ТП А1Н в рассмотренном процессе составляет ^ 300 S/ыин. Давление азота во время экспериментов составляло 1,5-2 атм., т.к. в годе экспериментальных исследований было установлено, что повшеиие давления азота до 50 атм. заметного влияния на скорость азотирования яленок не оказывает.

Полученные описанным методом пленки на подложках из лейкосапфзра были идентифицированы как пленки нитрида алюминия методом рентгеноструктурного анализа на установке ДР0Н-3. На дифракционных спектрах зафиксированы линии, принадлежащие AlH (рис.2). Сопоставление мегплоскостных расстояний, соответствуют дифракционным максимумам, с эталонными значениями для Al H производилось по данным ASTM. А1Н находится в мелкокристаллическом состоянии. Пленка А1Н текстуированы -кристаллиты имеют преимущественную ориентацию оси С перпендикулярную плоскости подлогам.

Достоинством разработанного метода является его очевидная 1 простота s доступность. Данный процесс иоаяо организовать при использовании универсального иирокораспространенного

технологического оборудования. Недостатком метода, ограничиваьакм его применение, является, как а для многих известных истодов, требование высокой температуры.

В представленной работе был разработан та куй

Рис. 2

р

сзгкотеуазратзфяна иэтод получения T7V Ai {i - ьэтод реактивного кшуушого всаарэЕзя порагха (плп керагляш) нитрида алюминия в аткосфгрэ азота.

Hjssctso. что Ептрпд аягмзния при иагревэ в вакуума дпссецйпрует ва эяешпты:

г А1И - 2 Al ♦ N2.

Iíbüsctko таияэ. что пра испарении алюминия в атмосфера азота реакции образования жпрзда не происходит и на подложке оседает чнстай алаинний. Пра касс-спеатромэтрическом исследовании состава пара прз вспарэнза А1Н в вакууме в вокаон спектре была за^ааснровапа пока А1+. На основании данного факта было сделано предположение, что при испарении С диссоциации) нитрида алюминия обраэуюздеся атомы алюминия в энергетическом отношении не идентичны атоиаы агазмкнуя, вылетаюещм при испарении металла, в силу чего обладает более высокой химической активностью а способны вступать в рвакцдп с ьюлекулярным азсгом.

Для проверки высказанного предположения была создана энсперниентальааа установка. Принципиальная схема рабочего участка данной устаповки представлена на рис 3. Он состоит из вакуумной камеры 1. в которую через натекатель вводится азот, держателя с нагревателей о термопарой 2, в который закрепляется подложка 3, испарителя 4, в который засыпается порошок А1Н , системы лазерной интерферометрия: 5 - поворотные зеркала, б -фотопрвемник ФД-24, 7 - гелий-неоновый лазер.

Эксперимент проводился в следующей последовательности: поровок А1Н загружался в испаритель, над ним иа расстоянии 5 см в держателе закреплялась подлоиса, камера откачивалась до остаточного «авления пе более 5 Па и напускался азот высокой частота до давления 5 10~^-10~1 Па, подложка нагревалась до температура 400-600 К, испаритель с пороахоа А1Н нагревался до температуры 1800-2000 К.

Зкснерзнентальзо баяо установлено, что при схкор jctxz оазденая пэ прэгьззвцзх 400 8/иин. па подлоахаж образуются оптически прозрачЕыэ. диэлектрические плетен, нмевапэ катодолвмзЕгсаетшэ, даракгэряуп для Allí. Кроме того, а КХ-спектрэ пропускания плепоа. осаадеиишг иа креиаиввма подложки, отмечается характерное вогяозгиае при 670 сС па связи А1-5П (ряс.4). По данным рентгегюструктурного анализа пленки иаход*тей в аморфном сотояшш. Цра сжоррстяд осаждения, вревыааюаях 400

Э

I

ншттш*ж»

Рис.3

TO

p

О

Оэ

P

Q> Q»

S!

Q)

со

M

8/мкн., образуются пленки с избытком алюшишя ícepue) вплоть до образования металлических зеркальных пленок С пра скорости осаадения более BOO Я/мии.). Параметром, который позволяет поддерживать скорость осаждения на заданном уровне, является давление паров испаряемого вещества.

Таким образом, экспериментально была установлена возможность получения ТП A1N катодом реактивного испарения порошка нитрадй алюминия в атмосфере азота.

Возмохный цеханпг :í образования ТП A1N представлен

самостоятельный интерес. В работе высказано предполовение. что

атомы алюминия, образующиеся ьра термической диссоциаций нитрида

алюминия, находятся es в основном, а в первом возбужденной

состоянии 4s( 2S, _,). Так как в данной состоянии разрешен

-8

кзлучательный переход, атомы алюминия через время 10 с (характерное время жтна возбужденного состояния), т.е. практически о том se месте, где образуется, переходят в основное состояние с испусканием фотонов резонансного.. излучения Chu -3,14 эВ). Т.е. диссоцлация AIM проходит по ese ti?:

2 А1Н - 2 А1и ♦ Hg - 2 Al ♦ Ng ♦ 2 hu. Таким образом -при нагреве в вакууме, испаритель с нитридов алюминия становится источником атомов алюминия в фотоноэ резонансного излучения алюминия. На подложке адсорбированные атомы Садатомы) алюминия поглощают фотоны резонансного излучение, переходят в возбужденное состояние и реагируют с адсорбированный молекулами азота с образованием ТП AlН:

2 Al + 2 hu ♦ Ng - 2 А1И ♦ Hg - 2 AIM. [фи этом делается предположение, что ада?ош Al на стадий до образования зародышей конденсированной фазы сохраняет способность поглодать фотоны резонансного галучения.

Высказанное среполоаекке было экспериментально проверено, к именно, был проведен эксперимент по пепарешао кеталлическогб алшиния в среде шяекуяяряого азота про облученга подлоакй получением от Епеинего источника, обладают энергетический! параметрами, удовлгтьоряжуаэ требованиям предяогешюа кодеяп. в этих условяях была получены проэрачиве, япэяеатрачгекпе ТП AIS. lipa испарения алвавшая в тех se условиях, во без вспользовамй актнвашш нзлучексеи бшш получены три&хаяьтге результаты -пленки металличесхого алюилнвя.

Б работе гзказаво. что минимальная длика свободного пробег-

фотонов резонансного излучения в условиях экспериментов Спри скорости осаяденпя ТП А1Н до 400 Я/кия.) составляет 1.5 10^ си -значительно больие расстояния испаритель-подлохка.

Предлокенная модель процесса образования ТП A ill за счет фотоактивация адатомов алюминия (в случае испарения порошха A1N -перенос энергии активация в результате фотонного взаимодействия -самоактивация) основана на физико-химических законах, имеющих обздй характер. На этом оснований делается предположение, что возкошю протеканий я других фотохимических реакций на твердой поверхности с образованием соединений. Высказанное предпологение было экспериментально проверено на. прянере получения тонких пленок нитрида кремния.

Предлогенная модель ке противоречат наблюдаемых в проведенных экспериментах явлениям и по иненяэ автора является наиболее вероятной. Пря этом не Есклвчены другие возможные объяснения данного процесса; Возьювяо образование ТП А1Н происходят в результате совокупности различных процессов. Для построения полной теоркп рассмотренного процесса необходимо детально экспериментально выяснить роль кандого компонента.

Разработанные э представленной работе методы получения ТП A1N по сравнения с пзвестндаа иетодакн в настоящее время является наиболее просто реаяпзуешш, она' tie требуют использования сложного специального технологического оборудовать*!, а такгэ вредных юга опасных хяизческях вёществ.

представлена результата еткерений некоторых ептячееяггх в зяектрофгзячгскиж своЗста ТП АШ, получателе в работ©.

ОптяческЕэ свойства ' пленок. определялась катодами спек-.рофотс»ятрш! - по спектрам пропускания. Использованные кэтоды позволяла опредешпъ дисперсна коэффициента поглощения в показателя преломления полученных "пленке в ' дапазояэ длап воля 0,2-1.2 ша. Оптнческпэ Езкерешя проводилась на универсальном вотнееттельно?! ксаялеяс® КСВУ-23. иатештнческая обработка результатов взетрешй проязяодзласъ па кгкро-ЭВМ ДВК-3.

В работе представлены результата raisepessa ИК-пропусжанвя плепоа Сна крэкасевоЗ подложке) в диапазоне 400-2000 си"* Срнс.4). КК-нзиереяня проводшшсь на спектрофотометре UR-20.

На рее.5 преяставяэян спектры пропускания PÎH крзвке 2,3) и ТА-С кривая 4) пленок на лейхосапфжровых подлощах. Здесь хе гтредставлен спектр пропускания чжстой лейкосаяфировоЭ подложки

тз

(кривая П.

Полученные в работе пленки в видимой п ближней ИК-областяг (0,4-1,2 мкм1 практически прозрачны (т.е. имеют коэффициент поглощения менее 10^ см Ь. В области фундаментального поглощения (0,2-0.4 мкм) коэффициент поглощения резко возрастает.

На рис.б представлены значения коэффициента поглощения исследуемых пленок в области края фундаментального поглощения (кривая 1 ТА-, кривые 2.3 РИ-пленок). Здесь Ее приведены литературные данные (кривые 4-7).

Анализ спектров поглощения пленок, полученных иетодамп ТА и РИ позволяет сделать следующие выводы. 0 спектрах поглощения в области 4,5-4,8 эВ зафиксировано слабое примесное поглощение, которое, как известно из литературы, обусловлено прикееяют кислорода. Величина данного поглощения при сравнении с литературными данными. показывает, что влияние кислорода сказывается как при его содержании не ваше 0,5 В спектрах поглощения не отмечено наличия поглощения при 2.8 эВ, которое обуславливается наличием в составе пленок свободного алюминия. Таким образом влияния свободного алюминия не зафиксировано, в составе пленок алюминий находится в связанное состоянии. Обращает на себя внимание сдвиг края поглощения в область более высоких энергий по сравнению с известными дашшю! (скрапа запрещенной зона коноярясталличесхого нитрида алздяния - 6.2 эВ). Кая отмечалось, полученные пленки аиорфнпе (РИ-иетод) пли гс-сст мелкокристаллическую структуру (ТА-кетод). Сдвиг края поглопекпя .вероятно обусловлен "размыванием" границы запрещенной зоны за счет немоноярнсталличесхого строения пленок.

Наличие з спектрах пропускания пленок, получетшг реактивным испарением, шггерференцаоипет экстремушз (рпс.5) указывает на высокое оптическое ссзерсеистзс этих пленок. Значение козффлчнента пропускания в точках интерференционных экстремумов п пологенне самих экстремумов дает воэ^оеяость определить значение показателя преломления пленок в этих точках. Результата расчетов по данным точкам в усредненный вяд зависимости показателя преломления от длины волны показан на рис.7 (кривая 1). Здесь ге приведены лктературкые данные (кривые 2.3). Сравнение приведенной дисперсионной кривой с литературными даяякни показывает, что пленки, полученные реактивным испарением, имевт более низкое^ значение тсказателя преломления, чем тгакрясталляческио плекхя нитрида алюминия. Данное явление характерно для прозрачных

диэлектриков - при переходе от иококристаллкческого строения к аморфному похазатель преломления материала снижается. Полученные пленки 1шэют нормальный вид дисперсионной кривой - с ростом длины волна показатель прелоиления сникаетея.

Пленки, полученные термический азотированием, хотя и прозрачны в бидиуой и блигней ИК-областях спектра, оптически менее совершенны - на спектограмие интерференционных экстремумов не зафиксировано.

Значение показателя преломления пленок меньшее, чеы у ыатериала подлогек иокет иметь практическое значение. На спектрограммах видно, что при длине волны более 550 им пропускание сапфировой подлоаки с пленкой выше, чеы у чистой подложки. Такой же эффект отмечен н при ПК-измерениях -крошкевыэ подлокки с пленкой «шелк более высокое пропускание, чем чистые подлоеки. Таким образов порученные ТП Ali! ыокно кспольэовать d качестве просветяяюцих покрытий.

Электрофизические свойства пленок, полученных реактивным испарением, измерялись с помощью МДг4-структур

С металл-диэлектрик-металл). В качестве первого электрода использовалась пленка алшиния толщиной 2000 напыленная реэистивныи испарением на сапфировую подложку. В роли диэлектрика выступала пленка нитрида алюминия. Верхний алсыиниевый электрод напылялся через маску диаметром 4 ми. Для исследуемых МДМ-структур измерялись их емкость, вольт-амперные характеристики и напряжения, при которых происходил пробой.

На рис.8 представлены вольт-амперные характеристики пленок с толщинами: 0,63 : 0,67 ; 0,81; 0.89 и 0,93 ííku. Вольт- амперные характеристики аппроксимировалась варасеннем:

J = JQexp (ß F1/2/ 2 JcD. Анализ данных характеристик показывает, что проводимость полученных пленок осуществляется одновременно по механизму Ричардсона-Шотткн и по механизму Пула-Френкеля с преобладающей ролью последнего. Прелолагается, что наличие проводимости по Ричардсону-Вотткм объясняется аморфным строением пленок.

Измеренные электрофизические характеристики полученных пленок киеяи следующие значения: удельное электросопротивление -Ю^-Ю12 0м см; диэлектрическая проницаемость - 8-9; тангенс угла диэлектрических потерь при частотах 50 Гц -5 кГц -0,01-0.001; пробивное напрягение - (1,5-2.5) 10® В/см. Сравнение полученных значений с соответствугщими величинами для Al N

18

I, CA)

a

— S3

8,63 ah. 9,67 nh. 0,81 еЖ.

5 6 7 Puc.i

jgsJ

3S

о

показывает их хорошее согласие. Численные значения влектрофнзических свойств полученных пленок позволяет охарактеризовать их как высококачественный изолятор.

Измерения физических свойств пленок сопровождалось оценкой погрешностей измерений. Наибольшую погрешность при определении свойств вносит погрешность измерения толщин пленок. Измерения толщин пленок производились с помокью интерференционного микроскопа МИИ-4, имеющего абсолютную приборную погрешность 300 Я. В этой связи при измерении малых толщин 2000 8) относительная погрешность достигала 15 С такой погрешностью определен коэффициент поглощения.

С наименьшей погрешностью определены значения показателя преломления пленок. В этом случае в расчетных формулах толщина пленок не фигурирует (при пренебрежимо малом поглощении), погрешность обуславливается используемым спектрофотометром и измеряемой величиной коэффициента пропускания системы подлокка-плеиха. Погрешность в этом случае составила 2.5

Погрешности измерений электрофизических характеристик составили: диэлектрической проницаемости - 8 X ; удельногс электросопротивления - 8,5 % ; тангенса угла диэлектрически» потерь - 13 X.

ВЫВОДЫ.

1 Выполнен обзор и систематизация методов получения тонки] пленок нитрида алюминия. Отмечено, что в настоящее врем! отсутствуют методы, сочетающие в себе условия: проста: практическая реализация, воспроизводимость, т.е. всзможност] перенесения процесса получения пленок на другие установки экологическая чистота.

2. Разработана и создана экспериментальная установка дл исследования процессов синтеза тонких пленок нитрида алюминия включающая в себя рабочие участки по термическому азотированию по реактивному испарению.

3. В результате экспериментальных исследований разработан оригинальная методика получения тонких пленок нитрида алюмини путем термического азотирования пленок чистою алюминия включаюаая двухступенчатый нагрев пленок алюминия в атмосфер аэота ПНГ (количество кислородосодерхащих примесей < 0.001 '/.) пр давлении 0,15-0,2 МПа и при максимальной температуре подложки (н

второй ступени) - 1473-1523 К.

Толщина пленок - до 1 ш; скорость образования плоила - до 300 8/мин.; пленки текстуированы, имеют (.гелкокрнсталлйчгекоз строение.

Авторское свидетельство N 1415804. 1S38 г.

4. В результате экспериментальная исследований разработана методика низкотемпературного осаадения пленок нитрида алгзишшя путем реактивного вакуумного испарения порошка нлп керамякз нитрида "алюминия в среде азота. Температура подлоакн и процессе осаадения пленок нитрида алюминия - 423-473 К; толдана - до 1 мкм; скорость роста - до 400 8/мин.; пленки рентгеноаглорфжго.

Авторское свидетельство N 1716813, 1689 г.

5. В результате анализа процесса образования пленок нетрида алвмния при реактивном вакуумном испарения его конденсированной фазы предложен механизм этого процесса. Основную роль в рассмотренном процессе играет фотоактивацая адатоыоз алшкнпя резонансный излучением атомов алвминия, образующаяся пря диссоциация нитрида алюминия на испарителе - т.е. „сакоактнвация.

Высказано предположение, что фотозпгаяч'гскпо раакцна иогут протекать не только в газовой фазе пли растворе, т.е. в сбъеио, но и нг твердой поверхности.

6. Проведены измерения оптических я электрофизических характеристик полученных пленок пятряда алгяшшя при комнаткой температуре: коэффициента поглощения, показателя преломпеяая (п = 1,46-1,85), удельного электросопротивления (р = 10-10*® Си сы). диэлектрической проницаемости о = 8-9), тангенса угла диэлектрических потерь Ctg 5 = 0,01-0,001). пробивного напряаенпя CUnp =a'5-2.5) 1°б В/си.

Показано, что электрические свойства полученных пленок нитрида алюияння хорово согласуются с соответствувдЕни вэяячанаш для пленок этого соединения, полученных езеэстнымя иетодаиз, п характеризуют их как высококачественный диэлектрик.

Полученные пленка прозрачны в сблгста спектра 0,3-10 юш Cd < 102 са~Ь а ыогут использоваться э качестве оптачесялх покрытий.

0сновное_содер5ание__§иссертации__оп^лнковано^в__следуюда

работах:

1. Кириллин A.B.. Костановский A.B., Жиляксш Л.А. Синтез тонких пленок нитрида алюминия. // ТВТ. 1989. Т. 27. "С. 1185-1189.

21 1

2. Жиляков Л.А.. Костановский A.B. Электрофизические свойства тонких пленок, полученных при реактивной испарении нитрида алюминия. // ТВТ. 1991. Т.29. С.899-902.

3. Жиляков Я.А... Костановский A.B. Оптические свойства тонких пленок нитрида алюминия. // ТВТ. 1992. Т.30. С. 290-293.

4. Киляхов I.A., Кириллин A.B.. Костановский A.B. Синтез тонких пленок нитрида алюминия. Препринт ИВТАН N 8-345 "Итоги научной деятельности научного объединения "ИВТАН" за 1991 г." С. 23-25.

Д.А. Жиляков

СИНТЕЗ ТОНКИХ ПЛЕНОК НИТРИДА АЛЮМИНИЯ С ЗАДАННЫМИ ОПТИЧЕСКИМИ-И ЭЛЕК1Р04ИЗИЧЕСКИ*М

' свойствш

Автореферат

Подписано в печати 29*09.93 Печать офсетная Уч.изд.д. 1,5 Заказ » 6Ö4 Тирад 100 вкз.

Формат 60x84/16 Усд.печ.л. 1,39 Бесплатно

АЛ "Пане". 127412,йосква, Иворская ул.,13/19

fizmathim.com

Нитриды молибдена - Справочник химика 21

Из таблицы видно, что только нитриды молибдена обладают металлической проводимостью. Сравнительно невысокие температуры плавления и малая устойчивость нитридов исключают защитные свойства у нитридных слоев при высоких температурах для тугоплавких металлов группы VIB. [c.108]Нитриды -металлов VI группы менее прочны, чем нитриды металлов предыдущих групп, и при их образова нии выделяется меньшее количество энергии. Удельное сопротивление у них, как правило, выше и сверхпроводимостью обладают лишь нитриды молибдена. Формулы нитридов довольно разнообразны, но в табл.12.27 приведены данные для наиболее характерных нитридов R2N и КЫ У этих соединений существует значительная широта области гомогенности. [c.348]

Окислы молибдена, N2, Нз Нитриды молибдена Pt [521]= [c.1122]С помощью электронной дифракции расшифрованы также структуры нитридов молибдена, кобальта, ниобия и т. д. [c.300]

Карбиды и нитриды молибдена совершенно аналогичны соответствующим соединениям вольфрама оба металла образуют следующие хорошо изученные фазы М2С, МлН, МС и МЫ. Все они являются соединениями включения. Фазы МаС и МаН структурно близки атомы С и N находятся в октаэдрических (или слегка искаженных октаэдрических) пустотах гексагональной или кубической плотной упаковки из атомов металла. В фазах МС и МЫ атомы металла образуют кубическую плотную упаковку, а атомы С и N занимают октаэдрические пустоты. [c.379]

Молибден при температуре 200—1500° С с азотом не взаимодействует, поэтому нитриды молибдена получают косвенным путем. В системе Mo — N установлено два нитрида — Mo N и MoN. Хэгг [78] получал Mo N азотированием свежевосстановленного порошка молибдена с помощью аммиака при температуре 700°С в течение 4 ч, а MoN — при температуре 400° С в течение 120 ч. [c.31]

Со многими элементами, содержащимися в металле, азот вступает в химическое взаимодействие и образует нитриды (молибдена, хрома, алюминия, титана, магния и др.). Эти соединения существенно влияют на механические и технологические свойства стали. [c.171]

Карбид молибдена, МооС, получают взаимодействием металлического молибдена с сахарным углем нри 1400—1500° в атмосфере водорода в графитовой трубчатой печи, карбидизацией трехокиси молибдена при 900—950° в восстановительной атмосфере, содержащей НС1. а также карбидизацией нитридов молибдена ири температуре 1200°. [c.333]

Ряд веществ проявляет значительную активность при применении их в качестве катализаторов синтеза аммиака. Наиболее известны из них Fe, Os, Re и нитриды молибдена, вольфрама и урана. Железо в промотированной форме является самым важным и, невидимому, пока единственным промышленным катализатором. Поэтому в настоящей статье, за исключением нескольких случаев, рассмотрены только железные катализаторы. Обсуждение ограничено типами катализаторов, которые получаются сплавлением окислов железа с добавками промоторов и последующим восстановлением. Этот тип катализатора используют наиболее широко, и основные исследования были выполнены с данным катализатором. [c.5]

На основании величин упругости диссоциации нитридов можно заключить, что выделение азота из молибдена и хрома не представляет затруднений, и задача сводится к тому, чтобы максимально уменьшить потери азота на образующихся возгонах. Например, упругость диссоциации нитрида хрома и нитрида молибдена при различных температурах (в° С) следующая [c.281]

Из табл. 22 видно, что только нитрид молибдена обладает заметной электрической проводимостью металлического типа. Сравнительно невысокие те.мпературы плавления и небольшая термическая устойчивость не дают возможности использовать защитные свойства нитридиых пленок на поверхности металлов группы хрома при высоких температурах. [c.287]

Нитрнд молибдена получают в установке (рис. 1), пропуская сухой аммиак над нороц]кообразным молибденом при температуре 700—750 °С в течение 1 ч. Охлаждают трубку в слабом токе аммиака. Нитрид молибдена MoN — серый порошок, иа воздухе устойчив. [c.236]

Предложен новый процесс производства специальных огнеупоров в виде карбидов, боридов и нитридов молибдена . Нейтронографическое исследование М02С показало, что в структуре находятся плотноупакованные гексагональные слои атомов молибдена с атомами углерода, расположенными в октаэдрических пустотах Найдены параметры кристаллических решеток нитридов и боридов молибдена. В ряде работ исследовались пути синтеза, структура и свойства силицидов молибдена , обладающих высокой теплостойкостью ° Напри- [c.617]

Троицкая и Пинскер [69—71] снова изучили эту систему методом дифракции нейтронов, использовав тонкие пленки нитридов молибдена. Эти авторы считают, что фаза o-MoN (переименованная в Ь ) принадлежит к пространственной группе DI , и установили позиции атомов азота. Атомы молибдена имеют те же позиции, что у Шёнберга. В тонких пленках обнаружено также несколько новых фаз o"-MoN и Моо.аг-о.взН. [c.98]

Соединения с азотом, фосфором и мышьяком. Нитриды. При взаимодействии порошка металлического молибдена с аммиаком при 400—745° были получены три фазы MoN (б-фаза), M02N (у-фаза) и -фаза, содержащая 28% азота. Для всех трех фаз установлены определенные кристаллические структуры. В вакууме при нагревании нитриды молибдена легко разлагаются. [c.297]

Нитриды молибдена, MoN, M02N. При действии газообразного аммиака на тонко измельченный металлический молибден при 800° образуются соединения включения — нитриды молибдена M02N, MoN. Эти твердые соединения являются проводниками электрического тока. [c.332]

Характерно, что при окислении карбидов металлов VI группы нитрид соответствующего металла обнаружен лишь при окислении СГ3С2, а нитриды молибдена и вольфрама не образуются вследствие их неустойчивости. [c.154]

Опыты И. И. Жукова [117] показали, что при обыкновенной давлении 5 г молибдена при 1000° поглощали ие более 20 слО азота и приблизительно такое же количество при 1250° благодаря этому сравнительно ничтожному поглощению, измергггь упругость диссоциации нитрида молибдена ему не удалось. [c.460]

Нитрид молибдена получаетсл при одновременном пропускании при 700° водорода и азота над свежеосажденным молибденовым ангидридом. [c.460]

Методом рентгенографического анализа установлено [29] существование в системе молибден — азот в пределах концентраций до 48 атом. % азота, трех промежуточных фаз, отвечающих по составу фор мулам МозЫ, устойчивой выше 600°, МогМ и МоК. Нитриды молибдена получались при этом действием аммиака на порошкообразный молибден при температуре 400—-725°. Более богатые азотом сплавы получены при температуре азотирования 700° и длительности выдержки до 120 час. [c.460]

chem21.info

способ изготовления тонкопленочной металлической структуры вольфрама на кремнии - патент РФ 2375785

Изобретение относится к полупроводниковой микро- и наноэлектронике и может быть использовано в производстве интегральных схем, при формировании электродов в транзисторах и обкладок конденсаторов, при формировании контактов и проводящих областей на поверхности кремния, в качестве проводящих, термостабильных и барьерных слоев в системах металлизации. Сущность изобретения: способ изготовления тонкопленочной металлической структуры вольфрама на кремнии включает создание на подложке из кремния нанометрового подслоя адгезионного промотера и последующее нанесение тонкой пленки вольфрама методом газофазного химического осаждения по реакции восстановления гексафторида вольфрама водородом при пониженном давлении. В качестве адгезионного промотера используют силицид вольфрама W5Si3 . Изобретение позволяет улучшить качество получаемой металлической структуры вольфрама на кремнии с одновременным упрощением технологического процесса. 2 з.п. ф-лы, 1 ил.

Рисунки к патенту РФ 2375785

Изобретение относится к полупроводниковой микро- и наноэлектронике и может быть использовано в производстве интегральных схем (ИС): при формировании электродов в транзисторах и обкладок конденсаторов, при формировании контактов и проводящих областей на поверхности кремния, в качестве проводящих, термостабильных и барьерных слоев в системах металлизации. Газофазное химическое осаждение (CVD) вольфрама - основной процесс многоуровневой межконтактной металлизации вследствие хорошей конформности покрытий.

Известен способ изготовления тонкопленочной металлической структуры вольфрама на кремнии, включающий нанесение тонкой пленки вольфрама на кремний CVD-методом по реакции восстановления гексафторида вольфрама водородом в реакторе пониженного давления с активацией водорода [Маликов И.В., Плющева С.В., Шаповал С.Ю. «Газофазное осаждение тонких пленок вольфрама с применением ВЧ-активации», Высокочистые вещества, 1991, № 4, с.177-182].

Однако при всех положительных свойствах вольфрамовой металлизации (вольфрам не подвержен электромиграции, устойчив к термическим воздействиям, отличается высокой термостабильностью, низкой активностью окисления, хорошей проводимостью и др.) пленки вольфрама имеют низкую структурную целостность и часто отслаиваются из-за плохой адгезии вольфрама к кремнию, что затрудняет их практическое использование в технологии ИС.

Известен способ изготовления тонкопленочной металлической структуры вольфрама на кремнии, принятый за прототип [Handbook of semiconductor manufacturing technology/ ed. Y.Nishi, R.Doering, Marcell Dekker Inc., N.Y., USA, 2000, p.342-345]. Способ включает нанесение тонкой пленки вольфрама методом газофазного химического осаждения по реакции восстановления гексафторида вольфрама водородом в реакторе пониженного давления с активацией водорода на подложку из кремния, покрытую нанометровым подслоем адгезионного промотера. В качестве промотера использовали нитрид титана толщиной 30-50 нм для улучшения адгезии пленки вольфрама к кремнию. Нанесение пленки нитрида титана (TiN) - самостоятельный процесс, который входит как дополнительная стадия в общую технологическую схему и требует дорогостоящего оборудования. Для получения пленок TiN применяют процессы реактивного магнетронного распыления либо с коллимацией, либо с ионизацией распыленных частиц.

Однако качество получаемых структур не всегда отвечает требованиям современной техники. Формирование подслоя TiN связано с использованием дополнительных реагентов, что нежелательно в технологии ИС, так как любой реагент - потенциальный источник загрязнений и непредсказуемый источник помех. Помимо TiN, на стадии зародышеобразования дополнительно вводят силан (Sih5), что еще более усложняет технологический процесс.

Представленное изобретение решает задачу улучшения качества получаемой металлической структуры вольфрама на кремнии с одновременным упрощением технологического процесса.

Технический эффект при этом заключается в получении целостностных и стабильных гетероструктур благодаря формированию нанометрового подслоя силицида вольфрама (W5Si 3) высокой плотности. Кроме того, происходит упрощение технологического процесса за счет совмещения в одном процессе стадий получения подслоя промотера и пленки вольфрама.

Поставленная задача достигается способом изготовления тонкопленочной металлической структуры вольфрама на кремнии, включающим создание нанометрового подслоя адгезионного промотера с последующим нанесением тонкой пленки вольфрама методом газофазного химического осаждения по реакции восстановления гексафторида вольфрама водородом на подложку из кремния при пониженном давлении. Новизна способа заключается в том, что в качестве адгезионного промотера используют силицид вольфрама W5Si3.

Силицид W5Si3 имеет структурное соответствие как к вольфраму, так и к кремнию, отличается высоким совершенством границы раздела пленка-подложка, что делает его хорошим адгезионным промотером вольфрама к кремнию. Кроме того, плотная структура силицида W5Si3 препятствует образованию других силицидов с более высоким содержанием кремния и более низкой проводимостью.

Подслой силицида вольфрама W5Si3 может быть получен любыми способами.

Наиболее технологично создание подслоя силицида вольфрама проводить обработкой кремниевой подложки перед нанесением пленки вольфрама парами гексафторида вольфрама в том же реакторе при температуре 100-200°С в течение 10-20 минут. В этих условиях образуется тонкий поверхностный слой активного кремния и благоприятное соотношение вольфрама к кремнию приводит к формированию стабильной плотной силицидной пленки постоянного состава W5Si 3, которая является диффузионным барьером, как для гексафторида вольфрама, так и для кремния, что и приводит к прекращению реакции силицирования. В результате создается самоограниченный слой силицида W5Si3 толщиной ~20 нм с высокой проводимостью, который обеспечивает хорошую адгезию вольфрама.

Оптимальный вариант CVD-процесса - газофазное осаждение вольфрама по реакции восстановления гексафторида вольфрама водородом с использованием ВЧ-активированного водорода при температурах от 200°С и более.

Использование ВЧ-активированного водорода в процессе газофазного химического осаждения позволяет снижать температуру процесса до комнатной. Снижение температуры важное условие при формировании контактов к полупроводниковым слоям, особенно при переходе на наноуровни. Однако при таких условиях качественные пленки могут быть получены только при температурах более 200°С.

По предложенной технологии получены тонкие пленки вольфрама толщиной порядка 100 нм и удельным сопротивлением 8×10-6 Ом×см, близким к сопротивлению объемного металла.

На чертеже представлен общий вид установки для изготовления тонкопленочной металлической структуры вольфрама на кремнии.

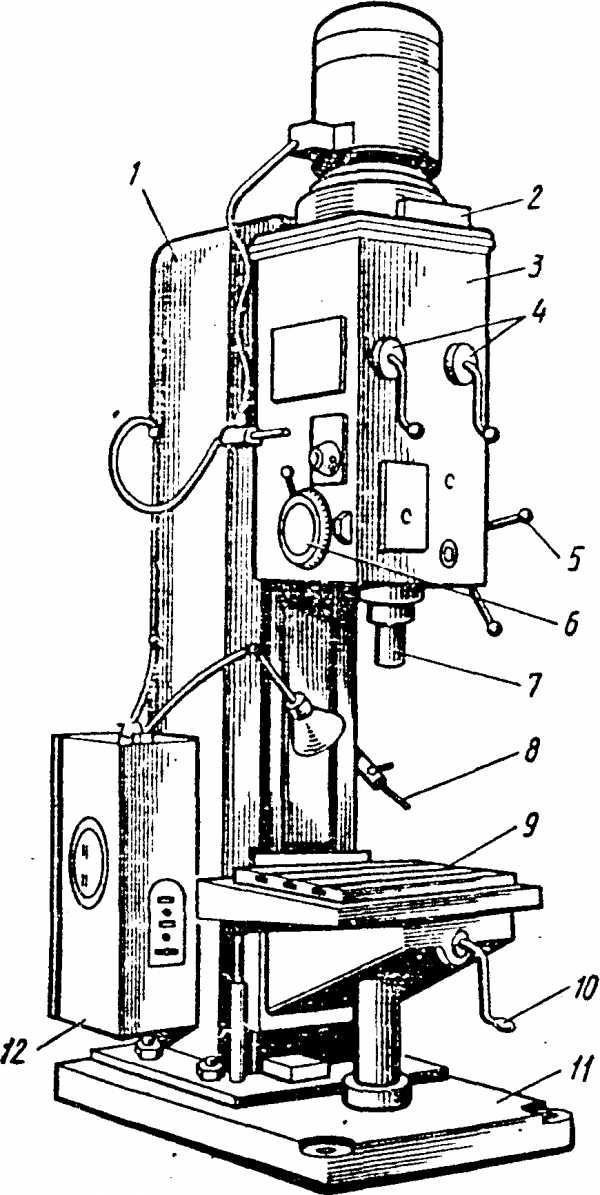

Установка состоит из следующих основных частей: кварцевый реактор 1, печь сопротивления 2 с контролируемым нагревом и точным поддержанием температуры с помощью ВРТ, кремниевые пластины 3, система вакуумирования 4, включающая азотные ловушки, форвакуумный насос и насос типа "Ruts" с приборами контроля вакуума «ВТ-2А» и «ВДГ-1», источник гексафторида вольфрама 5 с вентилем точной регулировки и датчиком давления, система подачи и очистки водорода 6 с установкой «Палладий 0,5» для очистки водорода за счет фильтрации через палладиевые фильтры, индуктор ВЧ-генератора 7 с частотой 13,56 МГц и мощностью до 500 Вт для возбуждения плазмы, датчик давления 8 для контроля давления парогазовой смеси в реакторе, система загрузки 9.

В качестве источника вольфрама использовали чистый гексафторид вольфрама, соответствующий ТУ 6-02-18-137-87.

В качестве подложек использовали пластины высокоомного кремния с ориентацией <100>.

Предварительно подложку из кремния обрабатывали парами гексафторида вольфрама в течение 10-20 минут при температуре 100-200°С.

Осаждения вольфрама проводили при пониженном давлении, варьируя температуру от 200 до 500°С в зависимости от типа CVD-процесса. В обычном режиме CVD-процесс протекает при температурах выше 350°С. Для снижения температуры осаждения пленок вольфрама использовали активацию водорода, что позволяет получать качественные пленки при температурах более 200°С.

Более высокие температуры процесса нежелательны в технологии формирования интегральных схем, так как приводят к дополнительным плохо контролируемым источникам структурных нарушений

Измерение толщины пленок проводили на профилометре Talystep. Электросопротивление пленок измеряли четырехзондовым контактным методом.

Изучение химических взаимодействий поверхностных слоев подложки кремния с пленкой вольфрама проводили методом тонкопленочной рентгеновской дифрактометрии.

Состояние поверхности образца контролировали с помощью атомно-силовой микроскопии (атомно-силовой микроскоп АСМ Р-04).

К тому же визуально контролировали наличие видимых дефектов и нарушение целостности покрытия.

Приведенные примеры подтверждают, но не ограничивают предлагаемое изобретение.

Пример 1.

Получение тонких пленок вольфрама восстановлением его гексафторида водородом проводили в установке, представленной на чертеже.

В кварцевый реактор (1) помещали пьедестал с кремниевыми пластинами (3) площадью 1.5×1.5 см2. Максимальное количество одновременно обрабатываемых кремниевых пластин 10 штук. С помощью системы вакуумирования (4) доводили давление до 0.13 Па. Открывали вентиль подачи WF6 (5) и создавали давление в реакторе 10 Па. Перед проведением CVD-процесса до начала осаждения вольфрамовой пленки кремниевую подложку обрабатывали парами гексафторида вольфрама, подаваемого из системы (5) в течение 15 минут при температуре 200°С, поддерживаемой высокоточным регулятором температуры (2). При этом образуется активный слой кремния. Что и приводит к образованию силицида вольфрама W 5Si3 высокой плотности (14.523 г/см3 ). Этот силицид является барьером для дальнейшего проникновения гексафторида вольфрама, и реакция силицирования прекращается и образуется самоограниченный подслой силицида W5Si 3 толщиной ~20 нм.

Далее проводили газофазное осаждение пленки вольфрама. В реактор (1) из системы (6) подавали водород, который проходил очистку через палладиевые фильтры. Общее давление в реакторе доводили до 53.2 Па. Температура проведения процесса составила 400°С. Длительность процесса осаждения определялась требуемой толщиной наращиваемой пленки вольфрама.

Удельное сопротивление полученных пленок вольфрама толщиной 150 нм более приближалось к сопротивлению объемного металла и составляло 8×10-6 Ом·см.

Визуальный контроль с помощью микроскопа показал отсутствие нарушения целостности покрытия и видимых дефектов.

Атомно-микроскопические измерения показали равномерность покрытия по всей поверхности подложки. Пленка сплошная, а средняя шероховатость при толщине пленки 100 нм была на уровне 8-12 нм.

Пример 2. То же, что в примере 1, только газофазное осаждение вольфрама по реакции восстановления гексафторида вольфрама водородом проводили с использованием ВЧ-активированного водорода. При этом температура газофазного осаждения вольфрама составляла 100°С.

Полученные пленки вольфрама при той же толщине покрытия (150 нм)имели более высокое удельное сопротивление 62×10 -6 Ом·см, что делает их непригодными для решения поставленной задачи.

Пример 3. То же, что в примере 2, только газофазное осаждение вольфрама по реакции восстановления гексафторида вольфрама водородом с использованием ВЧ-активированного водорода проводили при температуре 200°С.