Оснастка и приспособления для фрезерных станков. Оснастка для станков фрезерных станков

Оснастка для фрезерного станка

Оснастка станочная по группам станков

Для предлагаемых технологической оснастки и приспособлений предусмотрена возможность их выбора в группах станков на которых возможно применение того или иного типа оснастки. Эта возможность способствует эффективному подбору нужной оснастки в зависимости от выполняемых основных металлообрабатывающих операций: точения, фрезерования, сверления или шлифования.

К технологической токарной оснастке, предназначенной для оборудования выполняющего обработку точением относятся приспособления для установки и фиксирования заготовки с приданием ей вращения и оснастка для закрепления режущего инструмента. Для закрепления недлинных заготовок применяются как самоцентрирующиеся трёхкулачковые патроны с ручным или механизированным приводом, так и четырёхкулачковые патроны с независимым перемещением кулачков, что позволяет зажимать детали имеющие не только форму тел вращения. При значительной длине заготовки для повышения жёсткости кроме поджатия вращающимся центром устанавливаемым в пиноль задней бабки возможно использование люнетов, как неподвижного располагаемого на станине, так и подвижного закрепляемого на продольном суппорте что способствует жёсткости в непосредственной близости от режущего инструмента увеличивая качество поверхности и точность обработки. Сменные картриджи с настроенными предварительно резцами позволяют быстро заменить режущий инструмент. Этот способ смены инструмента эффективен при необходимости применения более четырёх резцов, что позволяет вращающийся четырёхпозиционный резцедержатель входящий в стандартную комплектацию большинства токарных станков. перейти к токарной оснастке и приспособлениям Для фрезерных станков, как для выполнения несложных операций фрезерования, так и для расширения технологических возможностей предусмотрены различные типоразмеры приспособлений и оснастки предназначенные для надёжного фиксирования детали с необходимым позиционированием по нескольким осям, для крепления широкого спектра применяемого режущего инструмента. Поворотные приспособления, делительные головки, столы с возможностью деления как на равное количество частей, так и с перемещением на необходимый угол с высокой точностью, позволяют производить обработку как в вертикальной или горизонтальной, так и в наклонной плоскостях. Данный тип оснастки применяется при изготовлении зубчатых колёс, различных звёздочек, шлицев, при фрезеровании спиралей. Отличающиеся по количеству осей поворота, ширине рабочей части губок, материала изготовления и классу точности станочные тиски используются как черновых обдирочных работ, так и при высокоточной обработке плоскостей расположенных под различными углами, в том числе относительно сопрягаемых. В некоторых случаях технологически целесообразно выполнить закрепление заготовки непосредственно на столе фрезерного станка используя специальные прижимные планки, обеспечивая максимальную жесткость, и как следствие высокие точность и класс шероховатости обрабатываемой поверхности. Внутренний конус шпинделя фрезерных станков, имеющий как правило конус 7:24, не всегда позволяет выполнить установку режущего инструмента без использования переходных втулок. Различные стандарты и типоразмеры втулок значительно расширяют взаимозаменяемость инструмента и способствуют быстрой его замене повышая производительность. перейти к фрезерной оснастке и приспособлениям Перечень технологической оснастки и приспособлений предназначенной для применения на сверлильных станках во многом схож с фрезерной оснасткой. Основным отличием является внутреннее отверстие шпинделя сверлильных станков имеющих конус Морзе, в то время как расточной и другой инструмент для высокоточных работ на фрезерных станках выполняется с конусом 7:24. Другое отличие, это направление усилия параллельное перемещению шпинделю, а значит для крепления небольших деталей можно использовать сверлильные тиски имеющие рамочное основание и позволяющие свободный выход инструмента при обработке сквозных отверстий. Для значительного увеличения количества выполняемых операций возможна установка дополнительного стола с продольным и поперечным перемещением, что вкупе с цанговым патроном позволяет производить несложные фрезерные работы.Оснастка и приспособления для фрезерных станков

Фрезерные станки оснащаемые дополнительными приспособлениями и оснасткой получают возможность значительного расширения технологических возможностей. Как например установка долбёжной головки избавляет от необходимости наличия специализированного станка, что особенно актуально при ограниченных производственных площадях или для выполнения несложной долбёжной операции изготовления внутреннего шпоночного паза в ремонтной мастерской.Фрезерование спиралей, шлицев, наклонных поверхностей с точным значением угла относительно плоскости обработанной в предыдущем технологическом переходе, изготовление «звёздочек», зубчатых колёс и других изделий с расположенными по окружности элементами выполняется с применением делительных головок и столов различного способа деления. Для установки режущего инструмента, фрез, свёрл, резцов для растачивания или специальных расточных головок используются конусные оправки и втулки.

Закрепление заготовки для обработки выполняется либо непосредственно на столе с помощью специального крепежа, либо зажимается в тисках, применяемый типоразмер которых зависит от размеров заготовки и выполняемой операции.

Делительные головки | Столы поворотные | Тиски различного типоразмера | Резьбонарезные патроны | Патроны фрезерные и втулки-цанги |

Патроны цанговые и цанги-втулки | Расточные головки | Оправки переходные | Оправки для фрез и расточных головок |

td-vmp.ru

Приспособления и оснастка для фрезерных станков по дереву

Для столярных работ по дереву, связанных с изготовлением серийных деталей или художественной резьбой, применяются многофункциональные фрезерные станки. Чтобы полноценно разбираться в оборудовании, необходимо знать особенности его оснастки и виды комплектующих.

Фрезы

Основной принцип работы станка – это вращение фрезы, которые представляют собой продолговатые металлические детали, оснащенные кромкой. С помощью правильно подобранного типа зубьев можно получить изделия различной формы. Сегодня, режущие приспособления для ручного фрезера по дереву и станков часто продаются комплектами. Это удобно, поскольку на всех ячейках в ящике инструментов есть примерное изображение получаемого выреза.

Фрезы делятся на несколько больших групп по типу конструкции, а также по виду работ, для которых они используются:

- Концевые. Цилиндрические, с режущей кромкой на конце. Применяются для просверливания выемок, контуров с изгибами.

- Торцевые. Данный вид фрез используется в ходе обработки плоских поверхностей. Представляют собой насадку с зубьями на торце.

- Дисковые. С помощью них делают канавки, пазы и прочие подобные углубления.

- Угловые. Режущие части располагаются под уклоном, поэтому они подходят для фрезеровки наклонных поверхностей, углов, скосов.

- Фасонные. Специальные приспособления для фрезера, состоящие из двух и более кромок. Используются для сложных вырезов, узоров.

Покупая фрезы, не стоит экономить, так как от качества металла зависит аккуратность обработки, долговечность деталей и безопасность работы за оборудованием.

Оснастка для фрезерного станка

Фрезы крепятся к устройству различными способами. Оснастка для фрезера – это описание способа фиксации инструментов. Выделяют два механизма:

Дополнительно различают центровые и концевые разновидности. Первые представляют собой продолговатое изделие, который крепится к валу фрезерного станка (шпинделю) с помощью конического хвостовика. Подходят для работы с составными фрезами. Концевые оправки короче центровых. Нужны для режущих инструментов, не предполагающих сильное сверление заготовки (торцевые, дисковые).

Этот тип оснастки нужен для работы с концевыми фрезами, которые имеют конический или цилиндрический хвостовик. Для первых используют переходную втулку и крепят их прямо к шпинделю, а для вторых нужен специальный патрон с наконечником.

Оборудование для зажима заготовок.

Приспособления для фрезера по дереву – это не только различные фрезы и сопутствующая оснастка, но и механизмы, необходимые для надежного закрепления обрабатываемых деталей на рабочей поверхности. Это целый ряд вспомогательных устройств, позволяющих сократить время на обработку и получить точный результат:

- Прихваты. Их используют для закрепления заготовок любого размера прямо на рабочем столе с помощью болтов и гаек.

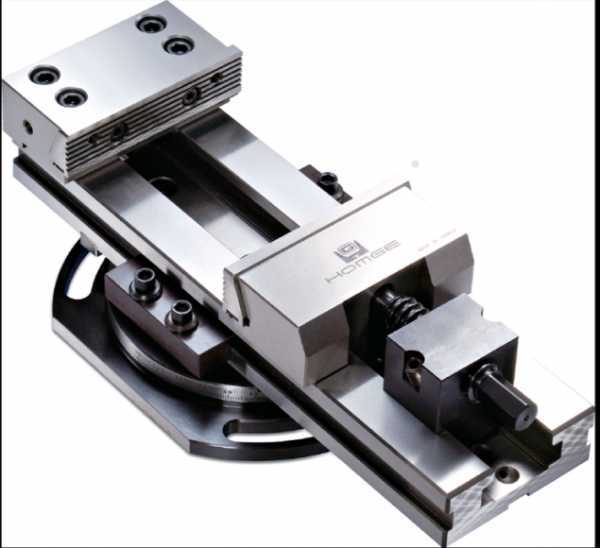

- Тиски. Простые или поворотные станочные приспособления фиксируют изделие под определенным углом.

- Столы. Применяются для базовой установки деталей. Как и тиски, бывают стационарные и вращающиеся. Последние особенно эффективны, так как позволяют фрезеровать детали в разных положениях, не останавливая работу.

Все перечисленные механизмы – универсальные приспособления, подходящие для любых фрезерных станков. Они используются при обработке разных деталей, что позволяет облегчить труд фрезеровщика, сократив время выполнения работы за счет исключения переналадки.

Дополнительные приспособления для фрезера

Внедрение дополнительных механизмов повышает производительность труда, поскольку возможности фрезерных станков расширяются: детали можно поворачивать на различные углы, вращать с определенной скоростью и т.д.

Самый распространенный вид таких деталей – делительная головка, которая применяется для периодического поворота заготовки. Она крепится к шпинделю с помощью специального трехкулачкового патрона. Благодаря делительной головке, можно разделить заготовку на несколько равных частей, вырезать одинаковые по размеру канавки, выемки, контуры.

Другой вариант – это коренное изменение оборудования. Например, для фрезерного станка устанавливают автоматическую подачу. Сбалансированная скорость продвижения позволит эффективнее использовать возможности устройства, освобождая лишнее время.

Наиболее радикальный шаг в усовершенствовании конструкции – установка числового программного управления. Это позволяет добиться полной автоматизации, идеально подходя как для новичков, так и для опытных мастеров. Оснастка и комплектующие для фрезеров с ЧПУ отличаются от обычных и ручных станков, поэтому лучшим вариантом будет сразу купить соответствующую модель. Цена зависит от проводимых работ: для обработки небольшой партии деталей можно приобрести LTT-К0609, а для серийного производства – мощный, разноплановый LTT-1325В.

Всевозможные варианты приспособлений позволяют обрабатывать на фрезерных станках различные заготовки и получать множество вещей: от столярных изделий широкого профиля, до сувениров. Правильно подобрав основные составляющие, вы будете готовы к выполнению любых задач.

saprom.ru

Оснастка для фрезерного станка

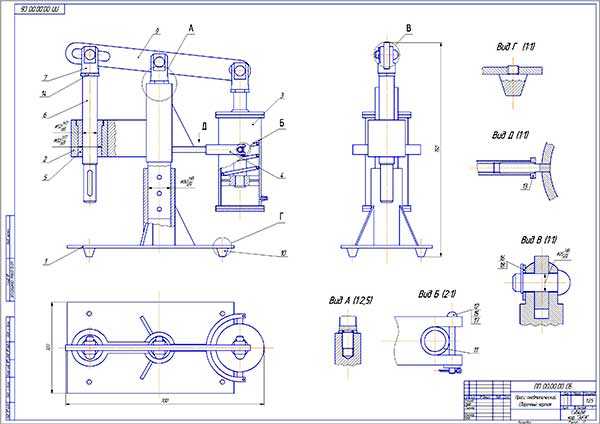

Оснастка для фрезерного станка относится к машиностроению, а именно к приспособлениям для зажима деталей на фрезерном станке и может быть использована для зажима двух адаптеров тележек железнодорожных вагонов для их одновременной обработки. Оснастка для фрезерного станка содержит корпус (1) с основанием (2) и рабочей поверхностью (3) с расположенными на ней базовыми опорами (5), продольными (6) и поперечными упорами (7). В отверстиях рабочей поверхности (3) установлены взаимодействующие с гидроцилиндрами (8) продольные (9) и поперечные поджимы (10), при этом на основании (2) корпуса (1) установлены гидроцилиндры (11), взаимодействующие посредством штоков (12) гидроцилиндров (11) с расположенными на рабочей поверхности (3) зажимами (13) Технический результат заключается в обеспечении надежного базирования двух адаптеров на фрезерном станке, обеспечении обработки наружных и внутренних поверхностей адаптеров за одну установку (без переустановки) на фрезерном станке, 3 илл.

Заявляемая полезная модель относится к машиностроению, а именно к приспособлениям для зажима деталей на фрезерном станке и может быть использована для зажима двух адаптеров тележек железнодорожных вагонов для их одновременной обработки.

В связи с тем, что зажимное приспособление предназначено для обеспечения обработки адаптеров для новых тележек железнодорожных вагонов, которые только планируются к производству, прототипы к заявленному приспособлению заявителю не известны.

Задачей заявляемого технического решения является возможность одновременной обработки двух адаптеров тележек железнодорожных вагонов за одну установку с обеспечением необходимой точности.

Технический результат заключается в обеспечении надежного базирования двух адаптеров на фрезерном станке, обеспечении обработки наружных и внутренних поверхностей адаптеров за одну установку (без переустановки) на фрезерном станке.

Технический результат достигается тем, что оснастка для фрезерного станка содержит корпус с основанием и рабочей поверхностью с расположенными на ней базовыми опорами, продольными и поперечными упорами, в отверстиях рабочей поверхности установлены взаимодействующие с гидроцилиндрами продольные и поперечные поджимы, при этом на основании корпуса установлены гидроцилиндры, взаимодействующие посредством штоков гидроцилиндров с расположенными на рабочей поверхности зажимами.

Установка каждого адаптера в оснастку фрезерного станка осуществляется на базовые опоры со смещением вдоль - до продольных упоров и поперек - до поперечных упоров с помощью гидроцилиндров поперечных поджимов, гидроцилиндра и продольного упора. Адаптеры надежно фиксируются к упорам и оснастке для фрезерного станка. После срабатывания контроля поджимов с гидроцилиндрами (осуществляется конечными выключателями) включаются зажимы для предотвращения движения адаптеров в вертикальном направлении обеспечивая надежное базирования и предотвращение смещения каждого адаптера в оснастке для фрезерного станка.

В соответствии с Таблицей 1 обработка необходимых поверхностей двух адаптеров за одну установку осуществляется по управляющей программе на вертикально-фрезерном станке с ЧПУ.

После установки и фиксации адаптеров в оснастке для фрезерного станка выполняется поочередная обработка поверхностей и отверстий по управляющей программе УЧПУ с автоматической сменой инструмента. Инструмент предварительно подобран и загружен в магазин механизма автоматической смены инструмента (МАСИ). При написании программы технолог-программист использует постоянные циклы, применяемые в ЧПУ.

Первыми обрабатываются наклонные поверхности «E» адаптеров с применением цилиндрической фрезы 125 мм.

После смены инструмента выполняется обработка специальной фрезой поверхностей «Ш» адаптеров.

Процесс продолжается с обработкой поверхностей: «Ц», «R117», «R125», «R128», «Обработка фасок». После обработки поверхностей сверлятся отверстия под нарезание резьбы М12-6Н и режутся резьбы. Для обработки паза В=38 применяется угловая головка. Как видно, процесс обработки адаптеров происходит без переустановки деталей и занимает по расчетам указанным в операционной карте механической обработки на обрабатывающем центре (ОЦ) мод. 65А60МФ4-01) 25,2 мин. (основное время).

Положительный результат получен за счет соответствующего расположения механизмов зажима и базирования деталей в приспособлении, что позволяет вести механическую обработку адаптеров за одну установку с применением прогрессивного инструмента и использованием угловой головки.

Оснастка для фрезерного станка иллюстрируется чертежами, где на фиг. 1 представлена оснастка для фрезерного станка, вид сверху, на фиг. 2 оснастка для фрезерного станка, вид без рабочей поверхности, на фиг. 3 оснастка для фрезерного станка с установленными адаптерами.

Оснастка для фрезерного станка содержит корпус 1 (фиг. 1, 2, 3) с основанием 2 (фиг. 2, 3) и рабочей поверхностью 3 (фиг. 3), оснащенной для каждого адаптера 4 четырьмя базовыми опорами 5 1 (фиг. 1, 2), двумя продольными упорами 6 и двумя поперечными упорами 7 (фиг. 3). В отверстиях рабочей поверхности 3 (фиг. 1, 3) (рабочего стола) установлены взаимодействующие с гидроцилиндрами 8 (фиг. 1) один продольный поджим 9 и один поперечный поджим 10 на два адаптера 4. На основании 2 (фиг. 2) корпуса 1 установлены четыре гидроцилиндра 11 (фиг. 2, 3). Штоки 12 гидроцилиндров 11 воздействуют на зажимы 13 (фиг. 2, 3), прижимающие адаптеры 4 к рабочей поверхности 3 (фиг. 3) и к базовым опорам 5 (фиг. 2). На каждый адаптер 4 воздействуют по два зажима 13. Корпус 1 с основанием 2 и рабочей поверхностью 3 устанавливается на стол фрезерного станка 14 (фиг 2, 3). Правильное положение адаптеров 4 их фиксация контролируется конечными выключателями (на фигуре не показано).

Оснастка для фрезерного станка содержит для каждого адаптера 4 механическую систему, состоящую из гидроцилиндров 8, 11 (фиг. 1), штоков 12 (фиг. 2, 3) гидроцилиндров 11, рычажных зажимов (на фигуре не показано) и поджимов 9, 10 (фиг 1).

Зажимное приспособление обеспечивает надежное базирование каждого адаптера 4 за счет четырех базовых опор 5, двух продольных упоров 6 и двух поперечных упоров 7, возможность обработки двух пазов различной ширины без переустановки адаптеров 4 в приспособлении, а также обработки наружных и внутренних круговых поверхностей адаптеров 4 за одну установку на обрабатывающем центре (ОЦ) по управляющей программе.

Оснастка для фрезерного станка работает следующим образом. Адаптеры 4 устанавливают в оснастку для фрезерного станка при этом, штоки 15 гидроцилиндров 8 (фиг. 1) продольного поджимов 9 и поперечного поджима 10 находятся в исходном состоянии (вдвинуты в гидроцилиндры), зажимы (13) отжаты (штоки гидроцилиндров опущены). По готовности, которая определяется состоянием конечных выключателей (на фигуре не показано), адаптеры 4 поочередно устанавливаются в приспособление на базовые опоры 5 со смещением: вдоль - до продольных упоров 6 и поперек - до поперечных упоров 7. После чего, по команде от пульта управления станком, происходит включение гидроцилиндров поджимов 9 и 10, с помощью которых адаптеры прижимаются к упорам 6 и 7. После срабатывания конечных выключателей контроля поджима (на фигуре не показано) включаются зажимы 13. Адаптеры 4 (фиг. 3) зажаты, можно производить обработку по управляющей программе.

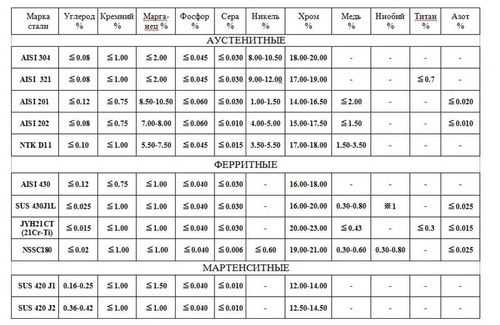

| Приложение 5 | |||||||||||||

| Лист 1 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 1 | Установить 2 детали | 2,5 | |||||||||||

| 2 | Сменить инструмент | 0,6 | |||||||||||

| 3 | Фрезеровать наклонные поверхности E, расположенные под 190° | Фреза цилиндрич. 125, z=7 | 141 | 7 | 80 | 203 | 0,12 | 170 | 303×2=606 | 3,6 | 0,2 | ||

| 4 | Сменить инструмент | 0,6 | |||||||||||

| 5 | Фрезеровать 4 наклонных поверхностей Ш с 45° последовательно у 2-х деталей | 2 угловые фрезы 100, z=6, ВК8 | 30 | 7 | 80 | 254 | 0,12 | 180 | 282×2=564 | 3,13 | 0,2 | ||

| 6 | Сменить инструмент | 0,6 | |||||||||||

| 7 | Фрезеровать 4 поверхности Ц у скосов набором из 2-х цилиндрических фрез | 2 цилиндрич. фрезы 100, z=6, Т5К10 | 7 | 80 | 254 | 0,12 | 180 | 282×2=564 | 3,13 | 0,2 | |||

| 8 | Фрезеровать 4 поверхности Ф, а также 2 поверхности по контуру R11715 | 2 цилиндрич. фрезы 100, z=6, Т5К10 | 80 | 254 | 0,12 | 180 | 741 | 4,1 | 0,2 |

| Приложение 5 | |||||||||||||

| Лист 3 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 19 | Сменить инструмент | 0,6 | |||||||||||

| 20 | Снять фаску 2×45° | Зенковка 16 | 20 | 400 | 0,06 | 100 | 10 | 0,1 | 0,1 | ||||

| 21 | Установить угловую головку | 0,6 | |||||||||||

| 22 | Фрезеровать паз В=38 | фреза торцово-цилиндрич. MT 190L 38 | 36 | 24 | 80 | 708 | 0,08 | 170 | 258 | 1,5 | 0,2 | ||

| 23 | Установить угловую головку | 0,6 | |||||||||||

| 24 | Фрезеровать паз В=38 | фреза торцово-цилиндрич. MT 190L 38 | 36 | 24 | 80 | 708 | 0,08 | 170 | 258 | 1,5 | 0,2 | ||

| 25 | Снять деталь | 0,7×2=1,4 | |||||||||||

| ИТОГО | |||||||||||||

| Штучное время обработки | Tшт=1,09(25,2+14,2)/2=21,47 мин | ||||||||||||

| Производительность станка | П=600,85/21,47=2,37 дет/час. |

| Приложение 5 | |||||||||||||

| Лист 3 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 9 | Сменить инструмент | 0,6 | |||||||||||

| 10 | Фрезеровать 2 поверхности R1250,075 | Концевая фреза 100, z=6, ВК8 | 114 | 11,5 | 80 | 254 | 0,12 | 180 | 472 | 2,6 | 0,2 | ||

| 11 | Сменить инструмент | ||||||||||||

| 12 | Фрезеровать 3 канавки по R128±1 по контуру, шириной 18, 14, 18 мм | 3 дисковые 3-х сторонние фрезы 100, z=8 | 80 | 254 | 0,09 | 180 | 490 | 2,72 | 0,2 | ||||

| 13 | Сменить инструмент | 0,6 | |||||||||||

| 14 | Фрезеровать 2 фаски 1×45° по R117 | 2 угловые фрезы 90, z=6 | 80 | 283 | 0,12 | 200 | 478 | 2,4 | 0,2 | ||||

| 15 | Сменить инструмент | ||||||||||||

| 16 | Сверлить отв. под нарезание резьбы М12-6Н | Сверло | 18 | 477 | 0,17 | 80 | 25 | 0,31 | 0,1 | ||||

| 17 | Сменить инструмент | 0,6 | |||||||||||

| 18 | Нарезать резьбу М12-6Н | Метчик М12 | 60 | 160 | 1,75 | 280 | 25 | 0,1 | 0,2 |

Зажимное устройство для фрезерного станка, содержащее корпус с основанием и зажимы с гидроцилиндрами их перемещений, отличающееся тем, что оно снабжено установленными на основании базовыми опорами, продольными и поперечными упорами, продольными и поперечными поджимами с соответствующими гидроцилиндрами их перемещений, при этом упомянутые поджимы расположены в выполненных в основании отверстиях.

РИСУНКИ

poleznayamodel.ru

i-perf.ru

Вспомогательная инструментальная оснастка для токарных станков с ЧПУ

На токарных станках с ЧПУ режущий инструмент крепится в револьверной головке – рисунок 43.

Рисунок 43- Револьверные головки токарных станков с ЧПУ

Базирование вспомогательной инструментальной оснастки может осуществляться как по торцовой поверхности, так и по радиальной. Обрабатывают поверхности параллельные и перпендикулярные оси вращения шпинделя станка. Поэтому производят различные по конструкци блоки для крепления режущего инструмента.

Блоки для крепления не вращающегося инструмента

На рисунке 44 показаны блоки для крепления проходных, резьбовых, канавочных и отрезных резцов (инструмента с призматической державкой).

Рисунок 44 – Блоки для призматических державок

Для крепления расточных резцов и сверл использую блоки с отверстиями или цанговые патроны, типовая конструкция которых показана на рисунке 45.

Рисунок 45 – Блоки для крепления инструмента

с круглым цилиндрическим хвостовиком

Блоки для крепления вращающегося инструмента

Для крепления вращающегося инструмента на токарных станках с ЧПУ применяют так называемые приводные блоки.

Фрезы, сверла, зенкеры крепят в радиальные, осевые и угловые цанговые патроны, показанные на рисунке 46.

Рисунок 46 – Приводные цанговые патроны

Торцовые и дисковые фрезы крепят в блоки для насадного инструмента (рисунок 47).

Рисунок 47 – Блоки для насадного инструмента

Для метчиков используют блоки с резьбонарезными патронами, а для разверток с механизмом радиальной компенсации (плавающая конструкция крепления). Для червячных и дисковых фрез применяют приводные блоки с поддержкой.

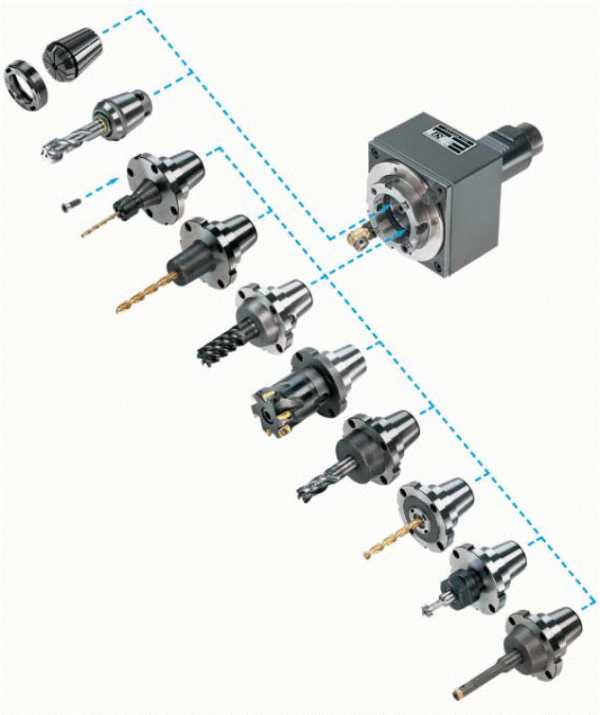

Так же распространение получила модульная конструкция приводного блока, показанного на рисунке 48.

Рисунок 48 – Модульная конструкция приводного блока

Вспомогательная инструментальная оснастка для фрезерных станков с ЧПУ и обрабатывающих центров

На фрезерных станках и обрабатывающих центрах режущий инструмент крепится в различные патроны с конусами хвостовой части SK или HSK.

Патроны для торцовых и насадных фрез

Для крепления торцовых и дисковых фрез используются типовые патроны с конусами SK или HSK показанные на рисунке 49.

Рисунок 49 – Патроны для крепления торцовых и дисковых фрез

Цанговые патроны

Для крепления режущего инструмента с гладким цилиндрическим хвостовиком диаметром до 20 мм применяют цанговые патроны (рисунки 51-52).

Основной рабочий элемент цангового патрона – это цанга с несколькими осевыми прорезями, которые разделяют ее на лепестки, число которых, зависимо от диаметра заготовок (рисунок 50).

Рисунок 50 - Зажимная цанга

Рисунок 51 – Цанговые патроны

Рисунок 52 – Цанговые патроны удлиненные

Для крепления осевого инструмента с цилиндрическим хвостовиком диаметром более 20 мм применяют силовые цанговые патроны с повышенным зажимным усилием (рисунок 53).

Рисунок 53 – Силовые цанговые патроны

Патроны Weldon

Применяются для инструмента с Weldon-хвостовиком. Принцип действия прост: хвостовик инструмента имеет лыску, зажатие осуществляет закручиванием винта, винт упирается в площадку лыски, надежно фиксируя инструмент (рисунок 54).

Достоинства: большая, по сравнению с цанговым патроном, жесткость, простота изготовления.

Рисунок 54 – Weldon патроны

Помимо Weldon патрона применяют патроны whistle notch. Он сходен с Weldon, имеет все описанные достоинства последнего. Единственное отличие: лыска на инструменте и зажимной винт выполняются под углом, таким образом, винт не только прижимает инструмент к стенке патрона, но и затягивает его внутрь. Несмотря на некоторые преимущества, в России применяется редко.

Термозажимной патрон

Термопатрон применяется для тех же целей, что и цанговый патрон. Отличие заключается в принципе зажима инструмента. В термопатроне для этого применяется горячая посадка. Патрон разогревается в специальном устройстве, и его отверстие увеличивается за счет термического расширения. Затем в него вставляется инструмент, и патрон охлаждают (на воздухе либо в специальном устройстве) (рисунок 55).

Разжим происходит аналогично.

Достоинство термопатрона - в высоком усилии зажима, которого невозможно достичь в цанговом и тем более сверлильном патроне. Применение такого патрона позволяет снизить вибрацию и существенно повысить стойкость инструмента.

Недостатки: для инструмента разных диаметров нужны разные патроны; постоянные циклы нагрева и охлаждения приводят к сильному износу патрона, устройства нагрева и охлаждения; также термопатроны дороги (и оттого мало распространены в России).

Рисунок 55 – Термопатроны

Гидрозажимной патрон

Гидропатрон - технология, альтернативная термопатрону. В гидропатроне зажим инструмента осуществляется за счет давления жидкости. Для зажима/разжима патрона достаточно повернуть винт в боковой поверхности. Инструмент может зажиматься как непосредственно в патрон, так и через переходную карандашную цангу (что позволяет использовать один патрон для большой номенклатуры инструмента). При этом усилие зажима намного выше, чем в цанговом патроне, а жидкость внутри одновременно способствует гашению вибраций. Внешний вид гидропатрона показан на рисунке 56.

Гидропатрон стоит существенно дороже цангового, но не требует специального устройства, как термопатрон, и более универсален.

Недостатками (по сравнению с термопатроном) являются: невысокое усилие зажима, невозможность использования с инструментом, имеющим weldon- и whistle notch-хвостовики, опасность поломки при зажиме вхолостую по ошибке.

В новых, усиленных моделях гидропатронов эти недостатки устранены. Однако гидропатроны по-прежнему не предусматривают возможности использования с балансировочной машиной. Кроме того, их нельзя использовать при высокоскоростной обработке без охлаждающей жидкости, так как жидкость внутри патрона может закипеть.

Рисунок 56 - Гидропатроны

Резьбонарезной патрон

Патроны резьбонарезные с головками предохранительными предназначены для нарезания различных типов резьб метчиками. Применяются на сверлильных, фрезерных, токарных станках и станках типа обрабатывающий центр. Резьбонарезные патроны имеют механизмы осевой компесации, позволяющие компенсировать разность между подачей станка и шагом метчика, предусмотрен механизм быстрой смены головок предохранительных на другой диаметр метчика (рисунок 57).

Головка имеет встроенную предохранительную шариковую муфту с механизмом регулировки передаваемого крутящего момента для нарезания резьбы в различных материалах, что позволяет предохранить метчики от поломки (при увеличении момента метчик останавливается). Это наиболее целесообразно и незаменимо при нарезании резьб в глухих отверстиях, труднообрабатываемых материалах, при нарезании резьб с мелким шагом. Головка имеет механизм быстрой смены метчика с надежной фиксацией в течении нескольких секунд.

Рисунок 57 – Резьбонарезной патрон

Содержание курсовой работы

Задание на курсовую работу: выбрать для обработки детали режущий инструмент и вспомогательную инструментальную оснастку.

1. Исходные данные: Чертеж детали, полученной на технологической практике (чертеж вкладывается в пояснительную записку после листа задания).

Пояснительная записка

Для каждого режущего инструмента необходимо:

2.1 Обосновать выбор материала режущей части инструментов и режимов резания.

2.2 Описать износостойкое покрытие режущей части.

2.3 Назначение оптимальных геометрических параметров режущей части.

2.4 Описать конструктивное исполнение режущей части (монолитное или с СМП).

2.5 Для фрез и резцов - обозначение инструмента по ISO (и СМП при наличии) с расшифровкой по каждому пункту. Для остальной номенклатуры инструмента привести обозначение производителя так же с расшифровкой.

2.6 Описание конструкции режущего инструмента с фотографией (3D моделью).

2.7 Фотография (3D модель) и описание вспомогательной инструментальной оснастки.

2.8 Фотография (3D модель) вспомогательной инструментальной оснастки с инструментом.

Графическая часть

3.1 Выполнить чертежи всех режущих инструментов с габаритными размерами. Размеры однотипных по конструкции инструментов свести в таблицу (сверла, монолитные концевые фрезы, метчики и т.д.).

3.2 Показать фотографии (3D модель) всего наименования вспомогательной инструментальной оснастки.

Пример выбора режущего инструмента

1. Исходные данные: чертеж детали с технологической практики.

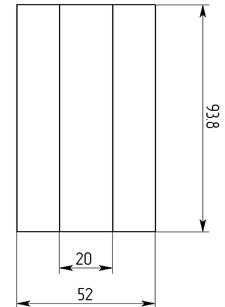

На рисунке 58 представлен фрагмент детали с размерами поверхностей, обрабатываемыми одним инструментом

| Материал детали сплав Д16. |

Рисунок 58 – Обрабатываемые поверхности

cyberpedia.su

Оснастка для фрезерных станков цены, отзывы, каталог, доставка, описание в Тюмени:

Предлагаем Вам огромный выбор оснастки для фрезерных станков в наличии и под заказ в городе Тюмени. В нашем каталоге Вы найдете подробное описание товаров, технические характеристики, фотографии и видео работы, а также отзывы клиентов которые помогут Вам сделать правильный выбор оснастки для фрезерных станков . Заказ можно оформить позвонив по телефону + 7 (345) 257-80-96, 8 (800) 500-63-48, написать письмо на электронную почту [email protected] или оформить заказ прямо на сайте через корзину. Компания РуСтан является официальным дилером многих крупных производителей товаров, поэтому на все товары действует гарантия от 12-24 месяцев, а также сервисное обслуживание в сервисных центрах.

Адаптеры для установки приспособлений

Оснастка для фрезерных станков серии FU

Оснастка для ЧПУ

Призмы

Сортировать по: Возрастанию цены ↑ Убыванию цены ↓ Популярности

Показывать по: 2050100

Код товара: 33845

Код товара: 33881

Код товара: 33857

Код товара: 33858

Код товара: 33847

Код товара: 33861

Код товара: 33860

Код товара: 33876

Код товара: 33877

Код товара: 33880

Код товара: 33878

Код товара: 33879

Код товара: 33846

Код товара: 33862

Код товара: 33848

Код товара: 33849

Код товара: 33850

Код товара: 33851

Код товара: 33884

Код товара: 33886

Сортировать по: Возрастанию цены ↑ Убыванию цены ↓ Популярности

Показывать по: 2050100

tumen.rustan.ru

Оснастка и приспособления для фрезерных станков

Фрезерные промышленные станки больше других нуждаются в использовании дополнительных приспособлений и всевозможной технологической оснастке – без неё невозможным будет даже установить на станок заготовку, не говоря уже о возможности вести качественную обработку деталей. Всё просто, нет инструментов и приспособлений – нет фрезерной обработки.

Все дополнительные приспособления для фрезерных станков можно условно разделить на универсальные, которые применяются практически на всех фрезерных станках, и уникальные, предназначенные для изготовления определённого рода продукции и даже выполнения специализированных операций.

Универсальная оснастка для фрезерных станков

К универсальной фрезерной оснастке станков относятся всевозможные тиски для зажима заготовки; поворотные столы, обеспечивающие обработку детали без её переустановки; делительные головки, отвечающие за поворот изделия на необходимый угол; оправки для установки режущего инструмента различных размеров и назначения. Для горизонтально-фрезерных станков довольно распространённым является использование долбёжных головок, которые позволят создавать на всевозможных зубчатых изделиях шпоночные пазы.

Уникальная оснастка для фрезерных станков

Как и говорилось выше, она предназначена для расширения круга возможностей станков этого типа и выполнения на них нестандартных операций. В первую очередь, к специализированной оснастке фрезерных станков можно отнести нестандартный инструмент – к примеру, конусные и фасонные фрезы, изготовленные для выполнения отдельных операций и получения пазов сложной формы.

Все типы приспособлений для фрезерных станков можно разделить на три основных вида – это приспособления для установки и крепления заготовки, устройства для крепления фрез и приспособления, расширяющие или полностью изменяющие возможности станка. К первым относят машинные тиски, угловые плиты, прихваты, призмы, доставки и столы. Ко вторым – различные оправки и вспомогательные приспособления для установки фрез в шпиндель станка. А ярким представителем третей группы приспособлений является долбёжная головка.

Все типы фрезерной оснастки предназначены как для увеличения производительности станка и сокращения вспомогательного времени на обработку детали, так и для расширения возможностей фрезерного оборудования.

knuth-industry.ru