Шлакоблоки своими руками — станок для производства шлакоблоков. Станки по блоков

Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

Собственноручное изготовление блочных строительных материалов

Явным подтверждением этого является изготовленный своими руками станок для блоков. Он понадобится любителям, которые могут сами построить сарай, баню, гараж, и даже жилой дом, из своих пеноблоков, газоблоков, керамоблоков, шлакоблоков, опилково-бетонных (арболитовых) и других блоков с разными наполнителями. Зная пропорцию составных частей, экспериментируя на входящих ингредиентах, с ним можно изготовить блочный строительный материал собственноручно на строительство любых помещений и даже на закладку фундамента.

ЧИТАТЬ ПО ТЕМЕ:Разработка своими руками чертежей вибростола для утрамбовки строительных смесей

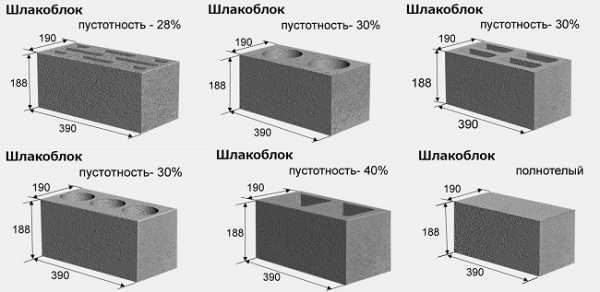

Различное количество ячеек в форме

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

Фото 1 — Формы для блоков различной величины

Фото 1 — Формы для блоков различной величины

Фото 3 — Заготовки стенок для форм

Фото 3 — Заготовки стенок для форм  Фото 4 — Цилиндры для заполнения пустот

Фото 4 — Цилиндры для заполнения пустот

Этапы изготовления форм для блоков своими руками

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

- Подготавливаются заготовки для стенок. Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).

- Для изготовления пустот потребуются цилиндры (фото 4). Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5).

- Заваривать все швы необходимо снаружи.

- Из толстостенной пластины делаем пресс с отверстиями с диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм. К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

Фото 5 — Пустотелые цилиндры привариваются к планке

Фото 5 — Пустотелые цилиндры привариваются к планке  Фото 6 — Изготовление ручного преса

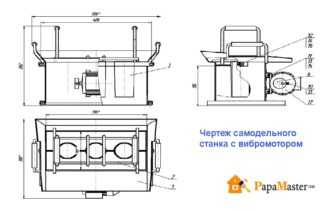

Фото 6 — Изготовление ручного преса  Фото 7 — Чертеж самодельного станка с вибромотором

Фото 7 — Чертеж самодельного станка с вибромотором  Фото 8 — Поэтапное изготовление станка для блоков своими руками

Фото 8 — Поэтапное изготовление станка для блоков своими руками

Станки для блоков своими руками

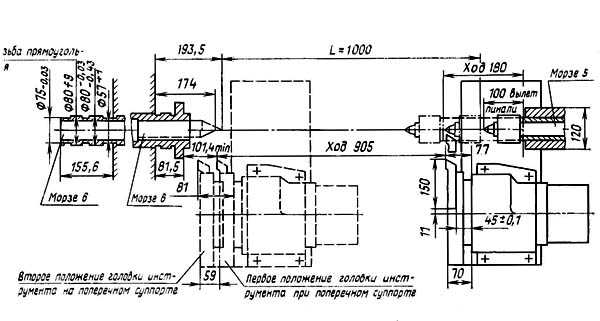

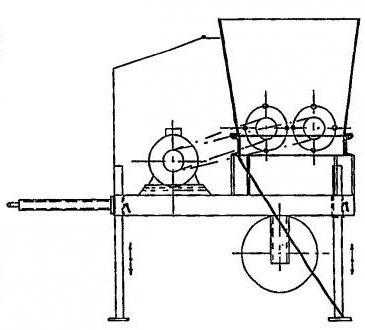

Для того, чтобы хорошо утрамбовать смесь для блочных стройматериалов, можно пользоваться вибростолом или изготовить станок для блоков своими руками с прикрепленным к боковине вибратором. На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

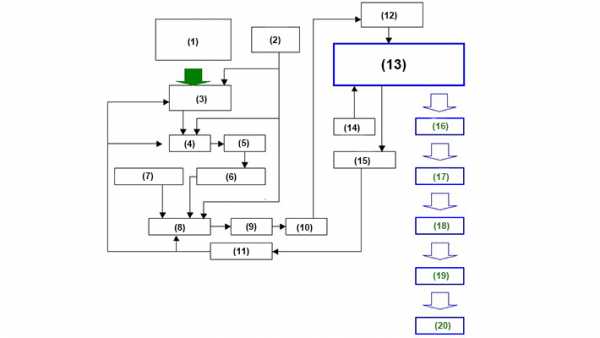

Фото 8 предлагает поэтапное изготовление оборудования на одну заготовку. Оно сходно с производством форм без двигателя. Прикрепленный вибратор облегчает работу и делает готовый стройматериал более качественным. Применение станочного оборудования для изготовления стройблоков – совсем несложное. Но, при работе с ним следует придерживаться техники безопасности.

ЧИТАТЬ ПО ТЕМЕ:Можно ли изготовить пенобетон своими руками в домашних условиях и как?

Вывод

Для мастеров, которые не бояться экспериментировать и творить, изготовление форм или вибростанка для производства блоков не составит труда. Кроме того, они сами воспользуются своими механизмами и получат достаточное количество строительного материала.

papamaster.su

описание, особенности, строение и виды

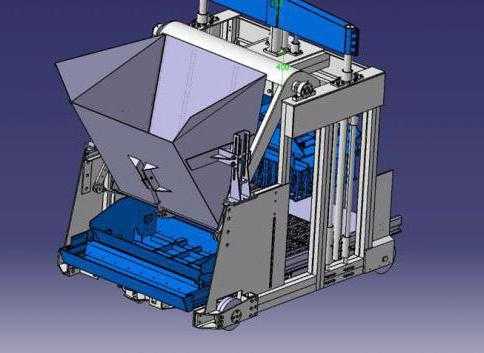

При производстве блоков используются специальные станки. Современные модели способны выполнять большой объем работ, причем они требуют приложения лишь минимальных физических усилий.

При их рассмотрении следует учитывать, что конструкция устройств зависит от типов блоков и материала, из которого готовится изделие. Для того чтобы разобраться в указанном вопросе, предлагаем, в первую очередь, ознакомиться с устройством модификаций.

Устройство станков

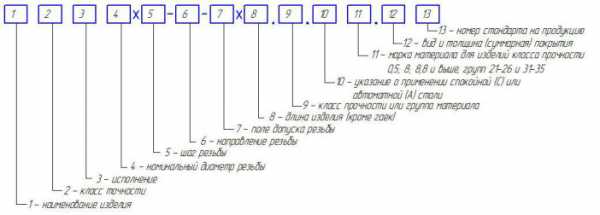

Стандартный станок для производства блоков включает в себя гидравлический механизм, пиноль, зажимной фланец и раму. Если рассматривать приводные устройства, то у них используются направляющие.

Пластина под блоки называется матрицей. Для перемещения устройства применяются ролики. Некоторые модификации изготавливаются на базе валового блока, который работает от люнета. Устройства с суппортом выделяются широкой рамой, однако они являются громоздкими и применяются только на крупных производствах.

Модель своими руками

Сделать станок для блоков своими руками довольно просто:

- В первую очередь специалисты припаивают раму для будущего оборудования. Для этого можно использовать обычные плиты из чугуна.

- Для сборки суппорта потребуются направляющие небольшой длины.

- Фланец целесообразнее подбирать с одной стойкой.

- Для укрепления рамы применяются опоры. В некоторых случаях они привариваются к каждому углу.

- Также стоит учитывать, что качественный станок для производства блоков должен оснащаться подвижной платформой. Для этого устанавливается роликовый механизм, который контролируется ручкой.

У многих моделей дополнительно монтируется маховик под суппорт. Самостоятельно его сложно изготовить. В данном случае надо использовать детали с устаревшего токарного станка.

Все уголки под матрицу должны надежно привариваться при помощи инвертора. Края пластин стоит тщательно заполировать. Чтобы защитить нижнюю часть пиноли, используется обычный кожух.

Виды моделей

По конструкции станки делят на ручные и гидравлические. Также существуют модели с узким и широким поддоном. Все они могут обладать разными матрицами под блоки. Устройства отличаются по производительности и механизмам управления.

Особенности ручных модификаций

Ручной станок для блока цилиндров очень прост по своему устройству. Как правило, эти модели не способны похвастаться высокой производительностью. Также стоит отметить, что у них редко устанавливаются регулировочные стойки.

Они являются максимально облегченными для удобства транспортировки и использования. Направляющие у многих моделей применяются из нержавейки. Более новые модификации выделяются компактными стойками. При этом рамы производятся с нижним расположением пиноли. Матрицы в ручных модификациях крепятся при помощи сварки.

Нужно учитывать, что для производства пустотелых блоков описываемые устройства подходят не лучшим образом. Кроме того, у них наблюдается очень высокий процент брака. Но в пользу данных станков говорят демократические цены. Также эксперты утверждают, что их можно изготовить и самостоятельно.

Гидравлические модификации

Гидравлические станки чаще всего применяются для производства пустотелых блоков. У них высокая производительность, и модели отлично подходят для больших предприятий. Современные модификации оснащаются регулируемыми пинолями, которые можно подстраивать.

Если же говорить про недостатки, то стоит отметить, что станки много весят. А оператор при этом должен обладать определенными навыками работы для использования агрегата. Некоторые устройства довольно сложны в облуживании, и это следует учитывать при покупке данной модификации.

Многие модели производятся с целым набором матриц. Подсоединяются они к стойкам через зажимы. Кроме этого, на рынке представлены их цельносварные разновидности, которые обладают высокой степенью жесткости.

Устройства с реечными блоками довольно дорого стоят. Однако у них высокая производительность, и с таким станком способен справиться один оператор. Еще есть модификации на винтовых блоках. Они являются более простыми и больше подходят для производства цельных блоков.

Устройства с узким поддоном

Модификации с узким поддоном созданы специально для изготовления небольшого количества блоков. Многие из них оснащаются обычными приводными пинолями. Суппорты применяются на две и три стойки. Некоторые устройства производятся с регулировочными блоками. Однако стоит учитывать, что данные модификации делаются без ведущих пластин, и у них нельзя менять матрицы.

Модификации с широким поддонном

Станок для производства блоков с широким поддоном выделяется хорошей производительностью. На рынке, как правило, представлены гидравлические модификации. Стойки в устройствах крепятся на раме. Также стоит отметить, что большим спросом пользуются модели на две и три матрицы. Они замечательно подходят для производства цельных блоков разной плотности.

Штифты у данных станков устанавливаются из стали, либо чугуна. Некоторые модификации выделяются качественными приводными блоками. Регуляторы в устройствах в основном устанавливаются ручного типа.

На рынке имеются и ленточные разновидности, однако они редко встречаются редко, кроме того, существуют станки с прижимными пластинами. У них очень малый процент брака, и они хорошо подходят для производства пустотелых блоков.

Станки для полнотелых блоков

Станки для изготовления полнотелых блоков часто производятся с гидравлическим устройством. Их современные модификации оснащаются несколькими стойками, которые можно регулировать при помощи рукояти. Также стоит отметить, что на рынке существуют и разновидности с обычными пинолями, которые установлены на раме.

Суппорты на станок для блоков часто устанавливаются без подставок. Устройства изготавливаются с роликовыми механизмами и без них. Несущие плиты у станков данного типа не выделяются особой прочностью.

Описание станков для блоков из стенового камня

Чертежи станков для блоков из стенового камня предполагают использование широких поддонов. У этих моделей высокая производительность, и может применяться несколько матриц. Стойки чаще всего используются с низкими штифтами. Также стоит отметить, что рынок переполнен модификациями на приводных блоках. Ведущий вал у них работает от гидравлического пресса. У моделей данного типа невысокий процент брака. С устройством данного типа сможет справиться один рабочий.

Некоторые из названных станков производятся с кожухом. Модификации с роликовыми блоками просты в использовании, однако нуждаются в обслуживании. Уголки у них чаще всего скрыты за кожухом, а нижние блоки устанавливаются на опорах, и их нельзя регулировать.

Особенности моделей для блоков с пустотностью 30%

С целью изготовления изделий с пустотностью 30% замечательно подходит станок для блоков на приводной коробке. Несущие плиты у этих моделей уславливаются под небольшим углом. А современные гидравлические устройства способны работать в автоматическом режиме. Некоторые модификации изготавливаются с дополнительными нижними стойками для фиксации матрицы.

Направляющие на станок для блоков устанавливаются с подставками. Также стоит отметить, что на рынке есть простые ручные устройства. У них имеется только одна ручка положения рамы, кроме того, у моделей данного типа отсутствует пиноль. Для регулировки положения матрицы приходится полностью подымать раму.

Станки для блоков с пустотностью 40%

Станок для блоков с пустотностью 40% делается с широкой рамой. У моделей используются приводные коробки, которые устанавливаются на пинолях. Многие из них выделяются высокой производительностью. На рынке в основном представлены устройства с гидравлическими механизмами. Отдельно стоит отметить, что фланцы в устройствах заточены под суппорт. Очень редко можно встретить устройства с роликовыми механизмами.

Нижние блоки у данных станков фиксируются при помощи сварки. Также есть модели с регулируемыми пинолями. У них применяются съемные матрицы. Таким образом, станок очень просто перемещать. Направляющие устанавливаются под ведомыми опорами, а для смещения рамы применяются боковые рычаги.

У данных моделей крайне низкий процент брака. Также стоит отметить, что ручные устройства очень просты в обслуживании.

Описание станков для арболитовых блоков

Станок для арболитовых блоков делается только на гидравлической основе. Многие его модификации способны похвастаться неплохой производительностью. У них используются небольшие поддоны. При этом стойки применяются с регулируемыми суппортами.

У многих моделей есть две пиноли. Штифты используются разных размеров. Некоторые станки делаются с набором матриц. Они замечательно подходят для больших предприятий по изготовлению блоков.

Станки для керамзитобетонных блоков

Станок для керамзитобетонных блоков чаще всего делается с несколькими стойками. Гидравлические механизмы у этих моделей применяются разной мощности. Стойки чаше всего устанавливаются на раме. Наиболее часто встречаются модификации на две пиноли. Штифты в устройствах используются с упорами и без них. Также стоит отметить, что существует множество станков без приводных блоков.

Регулировать матрицу рабочий должен при помощи ручек. Люнеты в устройствах примнется с кулачковым механизмом. Если говорить про недостатки модификаций, то важно отметить, что у них сложно осуществляется расточка блоков. Станок, кроме того, нуждается в обслуживании.

Особенности моделей для отсевблока

Станки для производства отсевблока выделяются большими габаритами. Поддоны у многих из них производятся из стали. При этом стойки устанавливаются с пинолями. За счет широких опор обеспечивается высокая степень жесткости. Также стоит отметить, что существуют разновидности станков с приводными блоками.

Отделы для загрузки материала чаще всего устанавливаются непосредственно на раме. Некоторые модификации способны похвастаться качественными пластинами. Матрицы в описываемых устройствах могут фиксироваться на стойке.

На рынке имеются и цельносварные виды этих станков. У них узкие нижние блоки, однако они производятся с прижимными механизмами.

fb.ru

Станок для изготовления керамзитобетонных блоков

СодержаниеКерамзитобетонные блоки – это строительный материал, применяющийся для постройки стен жилых и промышленных зданий. Их повсеместное применение началось относительно недавно, но они уже завоевали популярность у большинства строителей.

Бетоносмеситель и станок для изготовления керамзитобетонных блоков

Процесс изготовления керамзитных блоков может быть совершен как на заводе, так и в домашних условиях своими руками. Но во втором случае качество выпускаемых изделий будет существенно ниже.

По способу изготовления и характеристикам они схожи с блоками из чистого бетона, с той разницей, что в качестве тяжелого наполнителя применяют керамзит, а не щебень. За счет легкости керамзита, блоки получаются значительно легче, чем классические бетонные.

Преимущества использования керамзитобетонных блоков

Блоки из керамзита имеют такое прекрасное свойство, как негорючесть. Это справедливо за счет того, что керамзит не может загореться или расплавиться. При высоких температурах он может только растрескаться и разрушиться. Именно избавление от необходимости дополнительного пожарного надзора делает такие блоки популярными во всех видах строительства.

Виды и характеристики наиболее популярных моделей блоков

Высокие показатели керамзит демонстрирует не только при высоких, но и при низких температурах. При постройке в условиях холодного северного климата керамзитобетонные блоки становятся незаменимым подспорьем. Во время частых перемен температуры, керамзит может выдерживать около 50 циклов заморозки и оттаивания.

Используя керамзитобетон, можно быть уверенным в сохранении тепла внутри квартиры. Накопление в течение дня солнечной энергии совместно со свойством медленной отдачи тепла во внешнюю среду сделали керамзит отличным материалом для постройки гражданских зданий.

Дома из керамзита имеют способность «дышать», тем самым сохраняя в помещении оптимальные температурные показатели.

Блоки из керамзита прекрасно справляются с изоляцией от уличного шума, и надобность в установке дополнительной звукоизоляционной системы отпадает сама собой.

Таким образом, можно выделить такие основные преимущества производства керамзитобетонных блоков:

- уменьшенный вес, по сравнению с бетоном, высокая прочность;

- теплоизоляционные свойства;

- устойчивость к агрессивным химическим средам;

- скорость постройки стен с использованием этого материала;

- морозостойкость;

- полная экологичность производства и дальнейшего применения в строительстве.

к меню ↑

Технология изготовления керамзитных блоков

Основной материал производства таких блоков – это керамзит. Его получают способом высокотемпературной обработки глины или глинистых сланцев. Остальные обязательные элементы: вода, цемент, песок.

Читайте также: об особенностях конструкции камнерезного станка.

Иногда добавляются различные пластификаторы, с целью уменьшить расход воды и повысить эластичность смеси. Чаще всего в роли пластификатора выступает жидкое мыло либо клей.

Процесс изготовления керамзитобетонных боков на специальном станке

В зависимости от пропорций составляющих керамзитовой смеси, изготовленный блок может иметь самые разные характеристики. Наиболее распространены в изготовлении керамзитных блоков такие их виды:

- конструкционный;

- конструкционно-теплоизоляционный;

- теплоизоляционный.

Первый вариант, конструкционный блок, можно получить с помощью увеличения доли цемента в общей массе состава. Изготовление таких блоков рационально для строительства многоэтажных жилых домов, где требуется жесткость и прочность несущим конструкциям.

Если же на первом месте стоит сохранение тепла в помещении, то следует подобрать пропорцию в таком варианте: 60% керамзитного песка, 30% обычного речного или морского песка, 10% цемента и 8% воды.

Теперь подробно об этапах изготовления. В первую очередь, необходимо сформировать керамзитобетонную смесь в нужных пропорциях. Диаметр всех фракция не должен превышать 10 миллиметров. Цемент рекомендуется использовать марки М400. Все компоненты тщательно перемешиваются в бетономешалке. Порядок заливки смеси в бетономешалку следующий:

data-ad-client="ca-pub-8514915293567855"data-ad-slot="5929285318">

- Вода.

- Керамзит.

- Цемент.

- Песок.

Следующим обязательным процессом является формовка блоков. В специальную нишу на вибростанке устанавливается форма, в которую заливается бетонная смесь. После окончания уплотнения формы, излишки смеси удаляются с поверхности формы, и затем сама форма отправляется на сушку.

Формовка блоков на станке

Первый отрезок сушки проходит в течение 2 дней в стальных пластинах, при поддерживаемой температуре в 50-60 градусов. По истечении этого срока форма выносится на открытый воздух и проходит второй отрезок сушки длительностью в 7-10 дней. Все эти операции можно произвести и своими руками, не закупая дорогостоящего оборудования.к меню ↑

Необходимое оборудование

Для полного обеспечения технологии производства, изготовление керамзитобетонных блоков требует полного комплекта оборудования. Для приготовления бетонной смеси потребуются бетономешалки – большие емкости, размещенные на вращающейся оси. Их основное отличие – это вместительность (литраж) и количество оборотов за минуту.

Ручной вибростанок – это идеальные станки для производства блоков своими руками, также как и станок для производства арболитовых блоков. Они малогабаритны, что позволяет осуществить производство в домашних условиях.

Вибратор закрепляется на поверхности корпуса и совершает колебания, способствующие распределению смеси по форме равномерно и без комков. Ручные станки могут иметь стационарные и съемные пустотообразователи. Съемные пустотообразователи позволяют конфигурировать тип блока по своему усмотрению.

Этапы изготовления станка для формовки керамзитобетонных блоков своими руками

Вибростол представляет собой станок с поддоном толщиной в 3 миллиметра, имеющим бортики. Именно на поддоне формы утрамбовываются вибрацией. Работа за ним несложная и проста для выполнения своими руками, есть возможность изготовить за раз около 6 форм.

За счет расположения вибратора внизу поддона, колебания распространяются равномерно по всей поверхности, что положительно влияет на качество продукции на выходе.

Вибропресс – уже куда более мощный и габаритный станок, который используется при производстве керамзитоблоков в промышленном масштабе. Имеет гидропривод, который прилагает усилия в нескольких тонн для уплотнения изделий.

Пустотообразователи расположены на специальных пандусах и вдавливаются в форму по необходимости.

Вибростанок для формовки шлакоблоков

На поддонах происходит окончательная формовка блоков. Вибропресс исключает работу своими руками на всех этапах производства.к меню ↑

Станок Рифей-Универсал М

Вибростанок Рифей отлично подходит для изготовления бетонных изделий из жестких смесей с таким наполнителем, как керамзит, способом объемного прессования. Максимальные габариты формуемых изделий – 780×390х230 миллиметров. Для каждого отдельного вида блоков необходимо иметь отдельную матрицу.

Используя станок Рифей, можно производить такие строительные изделия:

- стеноблоки, шлакоблоки, керамзитоблоки;

- бордюры;

- камни для облицовки;

- тротуарную плитку.

В странах СНГ и России этот пресс используется прежде всего для создания стройматериалов из керамзита своими руками, а уже потом можно использовать этот станок для производства тротуарной плитки.

Вибростанок Рифей универсал М

Комплектация станка состоит из модуля подготовки смеси, который включает в себя смеситель на 300 литров и транспортер, который отправляет смесь в вибропресс. А также из формующего модуля с непосредственно вибропрессом, насосом, пультом управления, накопителя и кассеты для подачи поддонов.

Поставка может быть дополнена узлом пуансон-матрица, предназначенным для производства особых форм стенового камня.

Производительность и качество продукции не оставляют равных станку Рифей на рынке вибропрессов. Конструктивные решения дают возможность переоборудования пресса на выпуск других изделий буквально за час, заменой пуансонов-матриц. Надежность, простота в обслуживании, ремонте и уходе минимизирует издержки при производстве керамзитных блоков.к меню ↑

Технология изготовления станка для производства керамзитобетонных блоков своими руками (видео)

data-full-width-responsive="true"data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">

Главная страница » Для производстваostanke.ru

Станок для производства блоков своими руками: как сделать

Сегодня, когда актуально блочное строительство, станок для производства блоков своими руками создается довольно просто с использованием подручных материалов. Данная технология настолько экономична, что позволяет исполнить все 3 основных предназначения в жизни для мужчины — вырастить ребенка, дерево и построить дом. Хотя, для первых двух задач необходимо только желание и здоровье.

Материалы, используемые при изготовлении блоков

Испокон веков основным строительным материалом являлся кирпич, но в последние годы был разработан способ строительства из блоков, зачастую изготовленных в домашних условиях.

Возможность использования различных составляющих при производстве блоков позволяет подбирать наиболее подходящий состав для климатических условий разных регионов. Самодельные элементы могут иметь любые размеры, что значительно ускоряет процесс строительства. Исходным материалом для производства строительных блоков служит смесь в виде густого теста. В ее состав обязательно входит цемент. Для повышения прочности и качества изделий используют цемент высшей марки (М400). Непременным компонентом смеси также является вода.

Блоки своими руками можно изготовить с теми параметрами, которые необходимы вашей постройке. В качестве наполнителя используют всевозможные материалы, характеризующиеся низкой ценой и утилизирующиеся как отходы производства, такие как древесные опилки, стружка. Отработано применение в качестве главного компонента различных шлаков, золы, отходов отжига ценных пород ископаемых.

Настоящей находкой стала разработка газобетонной технологии производства таких строительных смесей. Были обнаружены вещества, которые при соединении с другими составляющими во время изготовления строительных блоков выделяли пузырьки газа.

Они так и оставались в теле блока во время сушки. В результате получался легкий материал, обладающий твердостью камня и отличной способностью противостоять внешним воздействиям. Таким способом изготавливают газобетонные блоки.

В строительные блоки добавляются также различные пластификаторы, уменьшающие сколы по краям, облегчающие обрезку и препятствующие образованию трещин во время эксплуатации. В домашних условиях при производстве блоков своими руками в качестве пластификатора нередко используется обычный стиральный порошок.

Вернуться к оглавлениюСхема работы станка

Основным принципом действия устройства для изготовления блоков является вибрация, с помощью которой смесь утрамбовывается в специальных формах. Затем блоки вынимаются и перемещаются на просушку. Вся конструкция напоминает вибростанок.

Вибростол состоит из двух железных листов, между которыми укреплены 4 жесткие пружины, которые всегда найдутся в хозяйстве. Это могут быть пружины, снятые с амортизаторов мопеда, мотоцикла, диванные пружины и т.д.

Вибростол состоит из двух железных листов, между которыми укреплены 4 жесткие пружины, которые всегда найдутся в хозяйстве. Это могут быть пружины, снятые с амортизаторов мопеда, мотоцикла, диванные пружины и т.д.

На верхний лист крепится электродвигатель. Обычно стараются, чтобы он работал спокойно и не вибрировал, но в этом случае наоборот. На выступающую часть вала двигателя крепится деталь со смещенными центрами тяжести, которая при вращении раскачивает двигатель и он трясет железный лист, к которому прикреплен.

Вибрация достигается путем колебания плоскости, которая служит для производства строительных блоков. За счет быстрого перемещения плоскости и крепления на пружинах, амплитуда и сила вибрации увеличиваются, в результате чего масса в формах плотно утрамбовывается.

Вибростол крепится на станину, которая обладает хорошей устойчивостью и надежно опирается на землю. Станина может быть оснащена всевозможными приспособлениями и рычагами для упрощения закладки раствора и выемки готовых изделий. Самая простая конструкция выходит, когда создается станок для производства пескоблока. Остальные смеси, которые обладают повышенной вязкостью или текучестью, требуют специальных условий изготовления.

При изготовлении бетонных блоков, идущих на закладку фундамента, станина имеет большие размеры. В домашних условиях также потребуется ровное пространство для дальнейшей сушки изделий, которая может длиться более 2 недель.

Вернуться к оглавлениюФормы для строительных элементов

На верхний лист устанавливаются формы для блоков, в которые закладывается перемешанный состав. Они имеют, как правило, прямоугольную форму размером 400х200х180 мм или ту, которая необходима застройщику в соответствии с проектом здания.

Формы для производства блоков могут быть квадратные, больше или меньше указанного размера. При производстве бетонных блоков используются и фигурные формы, предназначенные для изготовления бордюров.

Внешний каркас, в который заливается смесь, может изготавливаться из различных материалов — железа, дерева или картона. С внутренней стороны он обивается линолеумом или покрывается краской и смазывается отработанным машинным маслом, чтобы исключить прилипание смеси во время утрамбовки к стенкам формы и облегчения выемки готового изделия по окончании процесса изготовления.

Формы оборудуются различными сферами в виде цилиндров, кубов и других фигур, зауженных к верху для облегчения снятия готового блока. Данные приспособления служат для создания в изделиях пустот, которые значительно увеличивают их способность сохранять тепло и повышают шумоизоляционные свойства.

Вернуться к оглавлениюГде взять детали для станка и материалы для производства

Определившись, как сделать станок для изготовления блоков своими руками, непременно встанет вопрос о поиске материалов и запчастей для этой конструкции. Все необходимые запчасти легко можно найти и покупать придется лишь незначительную часть.

Листы для стола и швеллера для станины, возможно, придется приобрести за деньги. Электродвигатель можно использовать от старой стиральной машины или центрифуги. Неиспользуемые жесткие пружины тоже найдутся в хозяйстве. Доски, краску и отработанное масло для изготовления и обработки форм можно найти везде, и с приложением сноровки получатся необходимые элементы станка.

Для создания различных пустот в блоках можно использовать обычные пластиковые бутылки, а для создания самого каркаса подойдет жесткий картон или фанера.

В качестве составляющих раствора при изготовлении самодельных блоков можно использовать золу из печки, опилки с пилорамы или шлак из котельной, расположенной рядом. Для улучшения строительных показателей блоков можно использовать обычный стиральный порошок, который непременно найдется в любом доме.

moigarazh.ru

Станок для производства бетонных блоков своими руками

Содержание статьи:

Возможность изготовления бетонных блоков своими руками существует давно. Это можно делать с помощи несложных приспособлений или специального технологического оборудования. Выбор зависит от требуемых объемов производства и качества изделия. Именно поэтому для оснастки линии самодельными станками необходимо правильно подобрать чертежи и технологию изготовления оборудования.

Применение форм

Чертеж формы для бетонных блоков

Самым простым способом изготовления бетонных блоков без сложных станков является применение форм, сделанных своими руками. Они делаются быстро из подручных материалов, но при этом технология производства блоков имеет ряд недостатков.

Принцип работы этого метода аналогичен действию обыкновенной опалубки. Из подручного материала (деревянные панели, стальные листы) изготавливается форма, которая впоследствии заполняется раствором. Для равномерного распределения состава по всему объему необходимо сделать прижимную крышку. На ее внутренней поверхности располагаются цилиндры для формирования полостей в шлакоблоке.

Однако в отличие от станков, сделанных своими руками, применение подобной методики имеет ряд особенностей:

- невысокий показатель производительности. За один цикл можно сделать только один блок;

- низкое качество. Оно обусловлено тем, что практически невозможно добиться равномерной плотности состава внутри формы только с помощью мускульного усилия;

- трудоемкость.

Но невзирая на все вышеперечисленные недостатки данных форм можно в дальнейшем использовать их для комплектации станков по производству блоков, сделанных своими руками. Зачастую такой метод модернизации свойственен для небольших частных производств.

Использование стеклянных бутылок вместо стальных цилиндрических элементов нецелесообразно, так как велика вероятность их повреждения в процессе изготовления бетонных блоков своими руками.

Станок для изготовления бетонных блоков

Станок по производству бетонных блоков рычажного типа

Для увеличения производительности оборудование за один цикл работы должно делать от 2-х до 8-ми шлакоблоков. Для этого можно использовать вышеописанные формы, применив их в конструкции станка. В качестве основы можно взять черте заводской модели.

Станок этого типа состоит из рамы, в которую устанавливают формы. Лучше всего их сделать съемными, чтобы можно было изготавливать шлакоблоки различных размеров своими руками. После заполнения емкостей на верхнюю часть форм давит крышка. Для выполнения этой процедуры в конструкции имеется простейший рычажный механизм. Затем готовые изделия извлекаются для просушки.

Рекомендации по изготовлению оборудования своими руками для производства шлакоблоков:

- разработать чертеж конструкции. В нем указывается полный перечень применяемых материалов и их основные характеристики;

- изготовление рамы. Она делается сварного типа из труб квадратного или прямоугольного сечения;

- ручной рычажный механизм. Следует учитывать, что чем длиннее рукоять и количество передаточных элементов — тем большее давление будет создаваться в формах.

В качестве альтернативы ручному рычагу можно сделать гидропривод или его электрический аналог согласно подготовленного чертежа.

Станок с приводом верхней крышки от электродвигателя

Однако в таком случае возникает зависимость работы станка от внешних факторов – подключения к электроэнергии или обеспечения давления в гидроцилиндрах.

Важно. Цилиндры для формирования полостей должны располагаться на дне формы. Для этого можно использовать обрезки труб, которые крепятся с помощью сварки. Это нужно учитывать при составлении чертежа конструкции.

Вибрационный стол своими руками

Чертеж вибростола

Однако производство бетонных блоков с помощью вышеописанного станка, сделанного своими руками, не будет в полной мере качественным. Для создания полноценного производственного процесса после заполнения исходным составом формы должны подвергаться вибрации.

Установить простой вибрационный модуль в конструкцию станка не составит проблем. Однако специалисты рекомендуют сделать отдельный вибростол. Помимо изготовления блоков своими руками с его помощью можно делать тротуарную плитку и другие, аналогичные изделия. При выполнении небольшой модификации вибростол можно использовать для просеивания песка.

Во время составления чертежа конструкции следует придерживаться таких рекомендаций:

- съемная столешница. Она крепится на пружинах, чтобы во время воздействия эксцентрика, расположенного в нижней части, возникали вибрации;

- модуль с эксцентриком и двигателем. На опорные ножки, ниже уровня столешницы, приваривается крестообразная конструкция, в средней части которой расположен корпус для монтажа эксцентрика;

- привод эксцентрика. Он может монтироваться непосредственно на вал двигателя или через ременную передачу. Последнее наиболее рациональное решение, так как центр масс в конструкции будет располагаться в нижней части. Это положительным образом скажется на устойчивости вибрационного производственного стола.

При изготовлении бетонных блоков своими руками с помощью вибростола производственный процесс несколько усложняется. Сначала формы устанавливаются на стол, затем они подвергаются вибрации. И только после этого можно сделать шлакоблоки с помощью оборудования.

Хорошим примером является самодельная конструкция, описание и чертеж которой дается в видеоматериале:

stanokgid.ru

Станок для производства блоков своими руками: как сделать

Технология блочного строительства приобретает все большую популярность. Причем можно собрать станок для производства блоков своими руками. Данное оборудование и строительные материалы, получаемые с его помощью, за счет своей простоты становятся доступны не только для постройки непосредственно, но и для ведения бизнеса.

Станок для производства строительных элементов

Принцип устройства и работы такого оборудования довольно прост — вибрация. Все строительные элементы такого типа в своем изначальном состоянии имеют тестообразную консистенцию. Эта смесь помещается в формы для блоков необходимого размера. За счет вибрации состав уплотняется и оставляется для просыхания до приобретения им твердости.

Все составляющие компоненты для производства стройматериалов этого типа легкодоступны. Детали для такого станка также не составит труда раздобыть. Приложив немного усилий, даже человек, не обладающий специальными техническими навыками, сможет сделать такое устройство, которое значительно облегчит планируемое строительство и ощутимо сэкономит финансовые затраты.

Основа приспособления для производства строительных блоков — вибростол. Его можно сварить из уголков или реек и листов металла толщиной не менее 0,5 см. Прослойкой между ними являются стальные пружины, стоящие вертикально, которые можно взять из амортизаторов мопеда, мотоцикла. Пружины стационарно крепятся к основанию по углам. Сверху накладывается лист и приваривается к ним. К верхней пластине крепится заведомо разбалансированный электродвигатель и приспособления для установки форм. Фиксируется двигатель болтами через резиновые прослойки.

При подаче электроэнергии данная конструкция вибрирует, уплотняя залитую в формы смесь. Так происходит изготовление деталей нового здания.

Формы для производства

На верхний железный лист крепятся формы для будущих блоков, в которые и будет заливаться подготовленный раствор. Каждая форма может иметь вкладыши образования пустот в готовых изделиях, которые могут быть разнообразными: конусными, цилиндрическими, прямоугольными. Встречаются случаи, когда для образования таких выемок вставляют обычные бутылки. Формы могут быть изготовлены для производства как единичного экземпляра, так и для партии элементов.

Можно сделать строительные блоки своими руками. Несомненное преимущество такого приспособления — то, что вибростанок позволяет создавать блоки любых размеров и конфигураций в соответствии с вашими задумками по строительству здания и его дизайну.

Формы для изготовления блоков в домашних условиях могут быть выполнены и из древесины, если требуется небольшое количество кирпичей для строительства гаража или каких-либо хозяйственных построек. В этом случае поверхность досок тщательно обстругивается и покрывается краской или лаком.

Виды строительных блоков

Когда технология производства этого стройматериала получила широкое распространение и стала доступна многим, то не удивительно, что появилось много вариантов составов и форм. Умельцами был создан станок для производства пескоблока. Было даже освоено производство бетонных блоков в домашних условиях. Из всего разнообразия можно выделить:

- керамзитобетонные и полистиролбетонные;

- шлаковые и пескобетонные.

В состав данного материала могут входить различные наполнители:

- песок, керамзит, древесные опилки;

- различные шлаки, сажа и т.д.

За счет этого достигается низкая себестоимость производства. Все эти виды стройматериала включают цементный раствор с водой. Для их изготовления используется лучший на сегодняшний день цемент марки М400. Дальше особенности таких материалов зависят от наполнителей и различных пластификаторов.

Особую популярность приобрели шлакоблоки. Их отличает значительная экономичность в изготовлении и прекрасные характеристики получаемого строительного блока в домашних условиях.

Отличительные характеристики строительных блоков

Они получили свою популярность за счет пониженной плотности в результате использования различных составляющих. В этом самодельные детали превзошли даже кирпич. Пониженная плотность позволяет лучше сохранять тепло в домах, построенных при помощи этих материалов. За счет нее увеличивается и шумоизоляция всего здания.

Несмотря на низкую плотность, они нисколько не уступают в прочности традиционным стройматериалам. Строительные блоки имеют небольшой вес и значительно снижают нагрузку на фундамент здания. Они прекрасно противостоят внешним погодным условиям и отличаются особой морозоустойчивостью.

Изготовление блоков и использование их в строительстве значительно повышают скорость постройки. Намного снижаются трудозатраты по сравнению с другими стройматериалами. В некоторых случаях, когда применяются самодельные блоки, необязательно устройство дополнительной теплоизоляции здания.

По сравнению с другими материалами такие элементы легко пилятся, сверлятся, режутся. Данные свойства намного упрощают прокладку различных коммуникационных систем и проведение электропроводки.

Необычное решение

Находкой стало (когда создавались первые блоки) добавление в раствор газообразующих веществ. Во время работы станка раствор наполнялся пузырьками воздуха, при этом уплотняясь и затвердевая. В итоге получался элемент обычного размера, но обладающий легким весом и нисколько не теряющий в прочности. При этом он еще отличался повышенной способностью сохранять тепло и не пропускать шумы. Так получились газобетонные блоки своими руками.

При сегодняшнем развитии коттеджного и малоэтажного строительства, они завоевали прочный авторитет среди частных застройщиков и фирм, занимающихся возведением одно-, двухэтажных домов. Производство бетонных блоков для устройства фундамента и для строительства стен стало для многих способом ведения бизнеса.

tvoygarazh.ru

новых и бу, цены, видео моделей

Шлакоблоки, очень популярный и востребованный стройматериал. Изготавливается он посредством вибропрессования в форме раствора бетона. При небольшом объеме строительства даже может не понадобиться станок для производства шлакоблоков, хотя с ним дело пойдет значительно быстрее.

Что такое шлакоблоки и из чего их делают?

Такой материал как шлакоблоки изготавливается из бетона, в который добавляют золу, шлаки, остаточные продукты сгорания угля, либо любой другой, дешевый и доступный материал.

Технология производства и состав шлакоблоков широко известны, и многие частные застройщики использовали ее для строительства своих домов. Процесс их изготовления состоит из нескольких этапов:

1. Замешивание бетонной смеси из цемента, воды и любого, подходящего по технологии шлака вручную или же с использованием смесителя, либо бетономешалки.

2. Заливка полученной смеси в специальную форму для шлакоблоков, которая бывает как со специальными пустотообразователями, так и без них.

3. Уплотнение залитой массы в форме под воздействием прижима и вибрации.

4. Снятие формы со шлакоблока для его высыхания.

Как правило, на простых вибропрессах без прижима процесс занимает от 60 до 90 секунд, а вот если купить станок для изготовления шлакоблоков с усилием в несколько тонн и прижимом, то время вибропрессования может быть значительно уменьшено.

5. Для того чтобы блоки, сделанные из шлака, набрали прочность, и их можно было складировать и транспортировать, им необходимо «вылежаться» от двух до четырех суток при естественной температуре окружающей среды. Для полного затвердевания вибробетонных камней, как еще называют шлакоблоки, необходим месяц, при этом температура окружающей среды не должна быть ниже +1 °C и должен постоянно поддерживаться высокий уровень влажности. Чем выше температура внешней среды, тем быстрее происходит набор прочности шлакоблоками.

Оборудование для изготовления блоков

Если вам предстоит небольшое строительство на собственном участке, то вопросов об оборудовании не возникнет. Сегодня довольно распространена такая практика, как аренда оборудования. За умеренную плату можно арендовать как на несколько часов, так и на более длительный срок, необходимые устройства, благодаря которым производительность будет выше, да и не придется расходовать собственные физические силы останутся: бетономешалку, вибростанок и вибросито.

В том случае если объемы строительства будут большими, легче заказать вибро-станок для производства блоков шлакобетона у производителя или в специальном магазине и приобрести его. Конструкций таких устройств множество, но вот для индивидуального строительства и малого бизнеса оптимальным вариантом будут модели малогабаритных шлакоблочных вибростанков, к примеру, «Мечта застройщика» М310 или такие ручные станки с рычажным подъемом форм как 1ИКС или МАРС.

Более мощными и производительными, но соответственно и более дорогими, являются станки с рычажным прижимом и подъемом формы, такие как Команч и Дракон. В отличие от М310, МАРС и 1ИКС, производительность которых 200-400 штук, они могут производить до 600 блоков в день. Для всех станков для производства строительных блоков необходимо электричество в 220 Вт. В таблице приведены технические характеристики и цены наиболее популярных вибростанков.

| Модель | Тип устройства | Производительность в рабочую смену (8ч) | Мощность электропривода | Размер, см | Цена, рубли |

| М310 | ручной | 200 | 170 Вт | 40х25х35 | 8 000 |

| 1ИКС | полумеханизированный, ручной | 240-560 | 120 Вт | 50х46х35 | от 11 000 |

| МАРС | ручной, полумеханизированный | 600 | 370 Вт | 155х44х55 | 15 000 |

| Команч | полумеханизированный, ручной | 900 | 750 Вт | 120х87х157 | 36 000 |

| Дракон | ручной, полумеханизированный | 600-1 200 | 750 Вт | 120х87х157 | 55 000 |

| Блокмастер-Кайман 3 | мобильный на колесах, полумеханизированный | 800-1 200 | 180 Вт | 130х100х100 | 58 300 |

Из представленной таблицы видно, что для частного застройщика наиболее подходящими как по цене, так и по производительности, будут станки М310, 1ИКС и МАРС.

Для тех, кто хочет организовать производство своими руками шлакоблоков, либо занимается подрядным строительством, Команч и Дракон будут более выгодными приобретениями. Но, прежде чем начать подобный собственный бизнес, обязательно надо просчитать расходы, проанализировать потребности региона, где планируется разворачивать деятельность, и, только на основании всей этой информации формировать собственный бизнес-план по производству шлакоблоков.

Вибростанок Дракон, несмотря на довольно высокую цену, имеет ряд неоспоримых достоинств. Прежде всего – усиленные, по сравнению с Команчем, матрица, рама, прижим и колеса. Да и вибратором он укомплектован более мощным – промышленным ИВ-99.

Выбрав наиболее подходящий для ваших условий и финансовых возможностей, можно заказать вибро-станок для производства блоков шлакобетона как у производителя, так и в магазинах. Конечно, у производителя цена будет ниже, но не стоит забывать про стоимость услуг по доставке.

stoneguru.ru