Значение слова КОКИЛЬ в Большом энциклопедическом словаре. Отливает в кокиль 8 букв

Литьё в кокиль — с русского

См. также в других словарях:

Литьё в кокиль — кокильное литьё, способ получения фасонных отливок в металлических формах кокилях (См. Кокиль). В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при Л. в к. заполнение формы жидким… … Большая советская энциклопедия

Кокиль (литьё) — Кокиль … Википедия

Литьё — (Casting) Технологический процесс изготовления отливок Уровень культуры литейного производства в средние века Содержание Содержание 1. Из истории художественного литья 2. Сущность литейного производства 3. Типы литейного производства 4.… … Энциклопедия инвестора

Литьё — Литьё технологический процесс изготовления заготовок (реже готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластм … Википедия

Кокиль — (франц. coquille, буквально раковина, скорлупа) металлическая литейная форма для получения отливок, преимущественно из цветных сплавов, а также чугуна и стали, к которым предъявляют определенные технологические требования (см. Литьё в… … Большая советская энциклопедия

Литьё под давлением — Литьё под давлением технологический процесс переработки пластмасс, цветных металлов и других материалов путем впрыска их расплава под давлением в пресс форму с последующим охлаждением. Виды Литьё пластмасс под давлением Литьё металлов под… … Википедия

Литьё по газифицируемым моделям — Литьё по газифицируемым моделям технология, позволяющая получить отливки по точности равные литью по выплавляемым моделям при уровне затрат сопоставимом с литьем в землю. Литьё по газифицируемым моделям как новый технологический процесс… … Википедия

литьё — я; ср. 1. к Лить (3 зн.). Начать л. формы. Участвовать в литье скульптуры. 2. собир. Литые металлические изделия. Выставка литья. Каслинское л. (художественные изделия из чугуна, выпускаемые в г. Касли). * * * литьё получение изделий (отливок)… … Энциклопедический словарь

ЛИТЬЁ — ЛИТЬЁ, получение изделий (отливок) из различных расплавов (металлов, пластмасс и прочего), принимающих конфигурацию полости литейной формы и сохраняющих ее после затвердевания. Применяется более 50 разновидностей литья: в песчаные формы, в кокиль … Современная энциклопедия

КОКИЛЬ — (франц. coquille, букв. раковина, скорлупа) металлич. литейная многократно используемая форма, состоящая из двух или более частей в зависимости от сложности конфигурации отливки. Различают К. разъёмные (с вертик. см. рис., горизонтальной и… … Большой энциклопедический политехнический словарь

Литьё пластмасс под давлением — У этого термина существуют и другие значения, см. Литьё под давлением. Литьё полимеров под давлением технологический процесс переработки пластмасс путем впрыска их расплава под давлением в пресс форму с последующим охлаждением. Содержание 1 … Википедия

Книги

- Литьё в кокиль, А. И. Вейник. В монографии рассмотрены теоретические основы и особенности технологии литья различных сплавов, механизация и организация производства отливок в кокилях, а такжевопросы качества и… Подробнее Купить за 1843 грн (только Украина)

- Литьё в кокиль, А. И. Вейник. Эта книга будет изготовлена в соответствии с Вашим заказом по технологии Print-on-Demand. В монографии рассмотрены теоретические основы и особенности технологии литья различных сплавов,… Подробнее Купить за 1470 руб

translate.academic.ru

7. Литье в кокиль | Материаловед

Кокильным литьем называют процесс получения отливок посредством свободной заливки расплавленного металла в многократно используемые металлические формы – кокили.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие поверхности формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает.

К числу преимуществ литья в кокиль относится резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение расхода формовочных материалов.

К недостаткам технологии относятся: высокая стоимость металличекой формы, плохая заполняемость формы при получении тонкостенных отливок с поднутреями, опасность возникновения трещин на отливках.

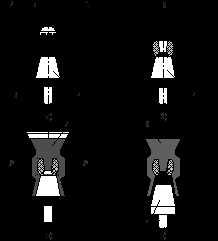

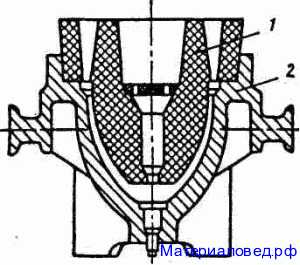

Металлическая форма (рис. 7.1) обычно состоит из двух полуформ, которые фиксируются штырями (фиксаторами) 3 и перед заливкой металла закрепляются замками 4. Питание отливки осуществляется прибылями 1, вентиляция формы происходит через выпоры 2 и специальные вентиляционные пробки.

Применяют и неразъемные металлические формы — их называют вытряхной кокиль (рис. 7.2).

Перед заливкой на рабочую поверхность формы наносят слой упорного покрытия, который предохраняет форму от резкого теплового удара при заливке и от опасности схватывания металла с формой.

В состав огнеупорного покрытия при изготовлении стальных и чугунных отливок входят: пылевидный кварц, графит, огнеупорная глина, жидкое стекло.

Затем форму подогревают до температуры не ниже 200 °С. температура подогрева зависит от состава заливаемого сплава и толщины стенок отливки.

Основное требование, предъявляемое к материалу формы, –стойкость к термическому удару, возникающему при заливке металла. Формы изготавливают из серого чугуна (СЧ 15, СЧ 18, СЧ 20, СЧ 25), высокопрочного чугуна (ВЧ 42-12, ВЧ 45-5), конструкционных углеродистых(10, 20, 15Л, 25Л) и легированных сталей (15ХМЛ), медных (латуни) и алюминиевых (АЛ2, АЛ4, АЛ9, АЛ11, АЛ12) сплавов.

Рис. 7.1. Разъемная металлическая форма (кокиль)

Разъемная металлическая форма (кокиль): 1 — прибыли; 2 — выпоры; 3 — фиксаторы; 4 — закрепляющие замки; 5 — полуформы

Рис. 7.2. Неразъемная металлическая форма (кокиль)

Неразъемная металлическая форма (кокиль): 1 — стержень; 2 — корпус

Разновидностью рассматриваемой технологии является литье в облицованный кокиль, которое лишено недостатков оболочкового и кокильного литья, но совмещает в себе их достоинства.

Облицованный кокиль обладает высокой трещиностойкостью; податливостью. Он обеспечивает высокую точность отливки. Расход дорогостоящего формовочного материала минимален по сравнению с оболочковым литьем.

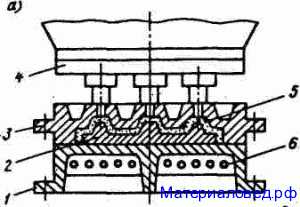

Для изготовления облицованной металлической формы (рис. 7.3) пространство между рабочей поверхностью кокиля и металической модели отливки пескодувным способом, заливкой или другим способом заполняется песчано-смоляной смесью, содержащей в качестве связующего фенолформадегидную смолу (2 – 2,6 %) с добавкой (8 – 12 % от массы смолы) уротропина; самотвердеющие смеси и керамические составы со связующими – жидким стеклом и этилсиликатом соответственно. От тепла кокиля и модели, нагретых до 200 – 220 °С, происходит затвердевание смеси и образование облицовки обычно толщиной 3 –5 мм. Полости в отливках выполняют при помощи обычных или оболочковых стержней.

В случаях, когда из металлической формы затруднен выход воздуха и газов, применяют вентиляционные пробки, канавки и ручьи (рис. 7.4).

Рис. 7.3. Изготовление облицованных металлических форм: надув смеси

Рис. 7.4. Изготовление облицованных металлических форм: съем формы с модели

Рис. 7.5. Изготовление облицованных металлических форм: форма в сборе

Изготовление облицованных металлических форм: а — надув смеси; б – съем формы с модели; в – форма в сборе; 1 – модельная плита;2 – модель; 3 – половинка формы; 4 – пескодувная головка; 5 – слой облицовки; 6 — электронагреватели

Рис. 7.4. Способы вентилирования форм с помощью канавок (а), ручьев (б), пробок (в, г)

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Достоинства литья в кокиль:

- возможность многократного использования форм;

- возможность автоматизации труда;

- хорошие механические свойства отливок, обусловленные их мелкозернистой структурой;

- снижение припусков на механическую обработку;

- снижение расходов на возврат литья за счет уменьшение количества металла на литниковую систему или ее отсутствие.

- Недостатки литья в кокиль:

- отсутствие податливости форм;

- трудоемкость изготовления кокилей;

- высокая стоимость кокилей.

xn--80aagiccszezsw.xn--p1ai

Устройство кокиля

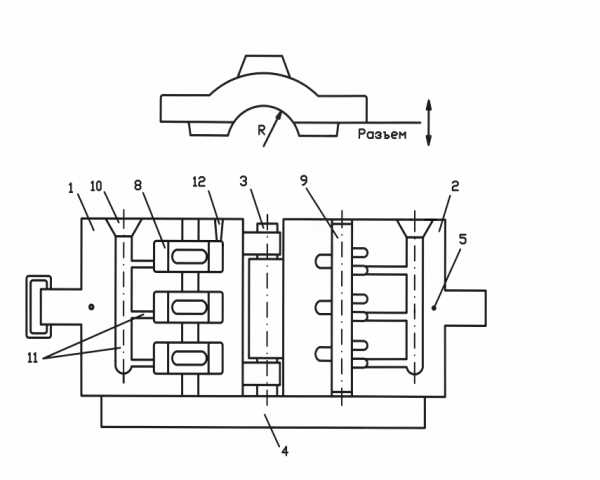

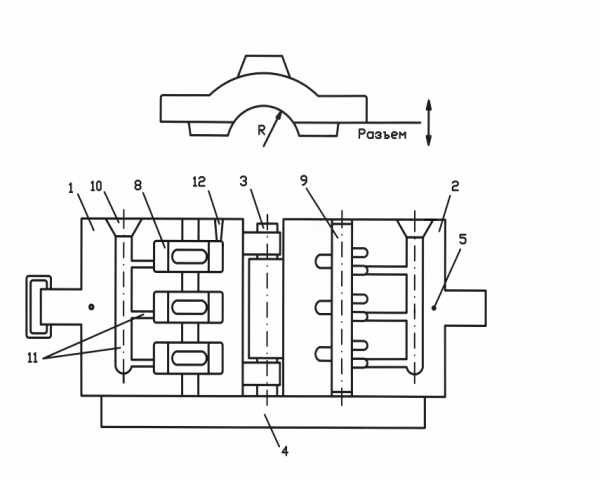

Трехместный кокиль с вертикальной линией разъема показан на рис. 5, а. Кокиль состоит из двух полуформ1и2, соединенных шарнирно на оси3и установленных на опорной плите4. Для центрирования двух половин кокиля служат штырь5и втулка6.При заливке кокиля жидким металлом обе половины скрепляются замком7.

Рабочая полость 8кокиля соответствует внешней конфигурации отливки (рис. 5,б). Металлический стержень9образует полуотверстие в отливке радиусаR.Заливка кокиля жидким металлом осуществляется через литниковую систему, состоящую из литниковой чаши10 и системы литниковых каналов11. Отливки выталкиваются из кокиля толкателями через специальные отверстия. Газы из кокиля удаляются через выпор 12и специальные газовые каналы, расположенные вдоль разъема формы. Глубина этих каналов составляет 0,2–0,5 мм.

а

б

Рис. 5. Кокиль с вертикальной линией разъема

Важным элементом кокиля является защитное покрытие его рабочей поверхности, которое уменьшает интенсивность теплообмена между отливкой и формой, снижает термические напряжения в стенке формы, предохраняет ее от эрозионного разрушения, создает в форме определенную газовую атмосферу, изменяет смачиваемость поверхности кокиля расплавом, обеспечивает в некоторых случаях поверхностное модифицирование и легирование отливки, изменяет газопроницаемость вентиляционных устройств, а также воздействует на силу трения между отливкой и кокилем.

Перед заливкой металла кокиль подготовляют к работе: очищают от следов загрязнений, остатков отработанного покрытия и ржавчины, подогревают до заданной температуры (рабочая температура кокиля зависит от заливаемого сплава и составляет обычно 100–300 °С) и наносят защитное покрытие. Затем осуществляют сборку кокиля с установкой стержней (если этого необходимо) и заливают металл в форму. После охлаждения залитого металла до заданной температуры кокиль разбирают и извлекают отливку.

Порядок выполнения работы

1. Ознакомиться с оборудованием и материалами для литья в кокиль.

2. Подготовить кокиль к заливке жидким металлом (окрасить, подогреть).

3. Собрать кокиль и произвести заливку литейной формы предварительно расплавленным металлом.

4. Произвести выбивку отливок.

Содержание отчета

Отчет должен содержать цель работы, перечень реально применяемого оборудования и материалов, эскизы отливки и кокиля, технологию получения отливки, дефекты отливки.

Контрольные вопросы

1. Сущность литья в кокиль.

2. Преимущества и недостатки метода.

3. Устройство кокиля.

4. Особенности технологии литья в кокиль.

5. Порядок выполнения работы.

Библиографический список

Технология конструкционных материалов / А.М. Дальский, Т.М. Борсукова, Л.Н. Бухаркин и др.; под общ. ред. А.М. Дальского. – М.: Машиностроение, 2004. – 512 с.

Технология конструкционных материалов / под ред. Г.А. Прейса. – Киев: Вища школа, 1984. – 359 с.

Технология конструкционных материалов / под ред. О.С. Коморова. – Минск: Дизайн ПРО, 2001. – 416 с.

Титов, Н.Д. Технология литейного производства / Н.Д. Титов, Ю.В. Степанов. – М.: Машиностроение, 1985. – 400 с.

Специальные способы литья: справочник / В.А. Ефимов, Г.А. Анисович, В.Н. Бабич и др.; под общ. ред. В.А. Ефимова. – М.: Машиностроение, 1991. – 436 с

studfiles.net

6.8. Литье в кокиль.

Кокиль – многоразовая металлическая форма, по конструкции они бывают: вытряхиваемые и разъемные. Они бывают с вертикальной и горизонтальной осями разъема. Полости в отливках формируют с помощью специальных песчаных или металлических стержнях. Для получения очень сложных внутренних плоскостей металлические стержни изготавливают разъемными, состоящими из нескольких частей. Например, для изготовления внутренней полости поршня для ДВС используют металлический стержень, состоящий из трех частей. Для удаления газов из полости кокиля по плоскости его разъема изготавливают специальные вентиляционные каналы. К работе кокиль готовят сложным образом. Рабочую поверхность очищают от загрязнений и наносят на нее специальное теплозащитное покрытие. Это покрытие защищает кокиль от воздействия расплавленного металла, способствует заполнению полости формы, а также извлечения из него отливки.

Теплозащитное покрытие состоит из огнеупорных материалов типа графит, поливидный кварц, мамот, связующих материалов, например: жидкое стекло и воды. Наносят этот состав на рабочую поверхность пулевизатором. В результате получается защитный слой толщиной 0,3-0,8 мм. Операция подготовки кокиля завершается нагревом его до определенной рабочей температуры. После чего в кокиль заливают расплавленный металл. Выбивку отливки из кокиля осуществляют с помощью специальных толкателей при температуре отливки 0,6-0,8 % от температуры затвердевания сплава. Современные модификации кокильного литья является литье в облицовочных кокилях. В этом методе рабочую поверхность кокиля покрывают специальным слоем, процесс облицовки очень напоминает процесс изготовления оболочковой формы. Процесс кокильного литья ликолизирован и автоматизирован. Этот метод применяется в массовом и серийном производстве отливок из чугуна, стали и цветных металлов.

При литье в кокиль сокращается расход формовочных смесей. Охлаждение отливок идет при интенсивном отводе тепла стенками металлической формы, в результате формируется мелкокристаллическая структура металла с высокими механическими свойствами. Но есть и недостатки – высокая трудоемкость кокилей и в то же время их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

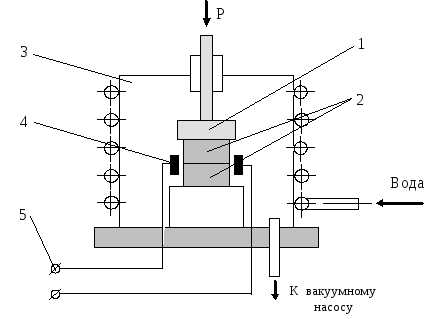

6.9. Литье под давлением.

В этом методе отливки получают также в металлических формах, как и при литье в кокиль. Отличие состоит в том, что заполнение полости формы и затвердевание металлов происходит под давлением. Заливки осуществляются также как и при кокиле.

Машины для литья под давлением существуют с холодной и горячей камерами прессования.

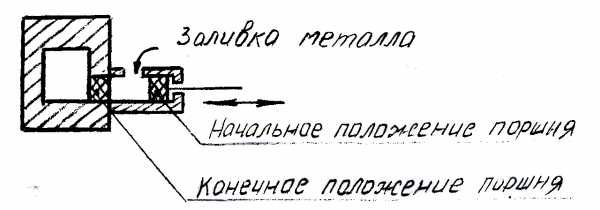

Г оризонтальная камера холодного прессования устроена следующим образом:

оризонтальная камера холодного прессования устроена следующим образом:

В данной горизонтальной камере прессования залитый металл поршнем под давлением подается в полость металлической пресс-формы. Воздух и газы из полости пресс-формы удаляются через специальные вентиляционные каналы, выполненные по полости разъема формы.

После затвердевания металла полость формы раскрывается и отливка извлекается.

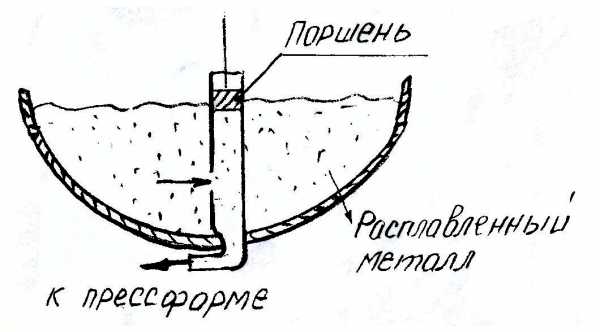

Г орячая камера прессования устроена следующим образом:

орячая камера прессования устроена следующим образом:

Она представляет собой подогреваемый сосуд с расплавленным металлом. Металл также подается в полость пресс-формы поршнем под давлением. После затвердевания отливки. После затвердевания отливки поршень возвращается в исходное положение, при этом остатки жидкого неиспользованного металла возвращаются обратно в резервуар.

Литьем под давлением получают отливки самыми минимальными толщинами стенок, при этом достигается высокая степень точности и малая шероховатость поверхности. Весь процесс механизирован и автоматизирован. Недостатком этого процесса является невозможность получения массивных отливок и дорогостоящее оборудование.

studfiles.net

КОКИЛЬ - Большой энциклопедический словарь - Энциклопедические словари

Смотрите еще толкования, синонимы, значения слова и что такое КОКИЛЬ в русском языке в словарях, энциклопедиях и справочниках:

- КОКИЛЬ в Большой советской энциклопедии, БСЭ:(франц. coquille, буквально - раковина, скорлупа), металлическая литейная форма для получения отливок, преимущественно из цветных сплавов, а также чугуна и …

- КОКИЛЬ в Энциклопедическом словаре Брокгауза и Евфрона:(Guy Coquille, 1523 — 1603) — выдающийся французский юрист XVI века, образование получил в Париже, потом в падуанском университете, затем …

- КОКИЛЬ в Современном энциклопедическом словаре:(французское coquille, буквально - раковина, скорлупа), металлическая литейная многократно используемая форма. Различают разъемные, состоящие из двух или более частей, и …

- КОКИЛЬ в Энциклопедическом словарике:(французское coquille, буквально - раковина, скорлупа), металлическая литейная многократно используемая форма. Различают разъемные, состоящие из двух или более частей, и …

- КОКИЛЬ в Энциклопедическом словарике:я, мн. кокиля, ей, м., метал. Металлическая форма для многоразовой отливки изделий из металла. Кокильный - относящийся к кокилю, …

- КОКИЛЬ в Большом российском энциклопедическом словаре:КОЌИЛЬ (франц. coquille), металлическая, многократно используемая форма для отливки …

- КОКИЛЬ в Энциклопедии Брокгауза и Ефрона:(Guy Coquille, 1523 ? 1603) ? выдающийся французский юрист XVI века, образование получил в Париже, потом в падуанском университете, затем …

- КОКИЛЬ в Полной акцентуированной парадигме по Зализняку:коки'ль, кокиля', коки'ля, кокиле'й, коки'лю, кокиля'м, коки'ль, кокиля', коки'лем, кокиля'ми, коки'ле, …

- КОКИЛЬ в Новом словаре иностранных слов:( фр. coquille букв. раковина) металлическая форма для многоразовой отливки металлических …

- КОКИЛЬ в Словаре иностранных выражений:[фр. coquille букв. раковина] металлическая форма для многоразовой отливки металлических …

- КОКИЛЬ в словаре Синонимов русского языка.

- КОКИЛЬ в Новом толково-словообразовательном словаре русского языка Ефремовой:м. Толстостенная разборная металлическая форма для отливки различных …

- КОКИЛЬ в Словаре русского языка Лопатина:кок`иль, -я, мн. -`я, …

- КОКИЛЬ в Полном орфографическом словаре русского языка:кокиль, -я, мн. -я, …

- КОКИЛЬ в Орфографическом словаре:кок`иль, -я, мн. -`я, …

- КОКИЛЬ в Современном толковом словаре, БСЭ:(франц. coquille), металлическая форма для отливки …

- КОКИЛЬ в Толковом словаре Ефремовой:кокиль м. Толстостенная разборная металлическая форма для отливки различных …

- КОКИЛЬ в Новом словаре русского языка Ефремовой:м. Толстостенная разборная металлическая форма для отливки различных …

- КОКИЛЬ в Большом современном толковом словаре русского языка:м. Толстостенная разборная металлическая форма для отливки различных …

- ЛИТЬЁ В КОКИЛЬ в Большой советской энциклопедии, БСЭ:в кокиль , кокильное литьё, способ получения фасонных отливок в металлических формах - кокилях . В отличие от других способов …

- СССР. ТЕХНИЧЕСКИЕ НАУКИ в Большой советской энциклопедии, БСЭ:науки Авиационная наука и техника В дореволюционной России был построен ряд самолётов оригинальной конструкции. Свои самолёты создали (1909-1914) Я. М. …

- ПОТОЧНАЯ ЛИНИЯ в Большой советской энциклопедии, БСЭ:линия , совокупность обрабатывающих машин или рабочих мест, расположенных по ходу технологического процесса изготовления деталей или сборки изделий. За каждой …

- МАГНИЕВЫЕ СПЛАВЫ в Большой советской энциклопедии, БСЭ:сплавы, сплавы на основе магния. Наиболее прочные, в том числе и наиболее жаропрочные, М. с. разработаны на основе систем магний …

- ЛИТЕЙНОЕ ПРОИЗВОДСТВО в Большой советской энциклопедии, БСЭ:производство , одна из отраслей промышленности, продукцией которой являются отливки , получаемые в литейных формах при заполнении их жидким сплавом. …

- ЛИТЕЙНАЯ ФОРМА в Большой советской энциклопедии, БСЭ:форма , применяемая в литейном производстве форма для получения отливок. В Л. ф. заливают расплавленный материал (металлический или каменный). Материалами …

- ВАЛЬЦЫ МЕЛЬНИЧНЫЕ в Большой советской энциклопедии, БСЭ:мельничные, валки мельничные, основной рабочий орган вальцовых станков . В. м. бывают сплошные и пустотелые, гладкие (с микрошероховатой поверхностью) и …

- АЛЮМИНИЕВЫЕ СПЛАВЫ в Большой советской энциклопедии, БСЭ:сплавы, сплавы на основе алюминия. Первые А. с. получены в 50-х гг. 19 в.; они представляли собой сплав алюминия с …

- ЮРИСПРУДЕНЦИЯ в Энциклопедическом словаре Брокгауза и Евфрона:или наука о праве принадлежит к числу древнейших наук, привлекавших к себе внимание ученых. Не у всех народов она получила …

- ЛИТЬЁ в Современном энциклопедическом словаре:получение изделий (отливок) из различных расплавов (металлов, пластмасс и прочего), принимающих конфигурацию полости литейной формы и сохраняющих ее после затвердевания. …

- ЛИТЬЁ в Энциклопедическом словарике:получение изделий (отливок) из различных расплавов (металлов, пластмасс и прочего), принимающих конфигурацию полости литейной формы и сохраняющих ее после затвердевания. …

- МЕТАЛЛОВ ЛИТЬЕ: ЛИТЕЙНЫЕ ФОРМЫ в Словаре Кольера:К статье МЕТАЛЛОВ ЛИТЬЕ Литейные формы делятся на многократные и разовые (песочные). Многократные формы бывают металлические (изложницы и кокили), либо …

slovar.cc

3.7. Литьё в кокиль

Сущность этого литья заключается в изготовлении отливок путём заливки расплава в многократно используемую металлическую форму, называемую кокилем. Кокили обычно изготовляют литьём или механической обработкой из серого чугуна, стали или цветных сплавов. Стержни часто выполняют из легированных сталей, поскольку на них действуют высокие температуры и механические нагрузки. При получении полостей, форма которых не допускает свободное извлечение стержня из отливки, используют комбинированные стержни, одна часть которых – металлическая, а другая – песчаная или оболочковая (эту часть, образующую сложное поднутрение, при извлечении просто разрушают).

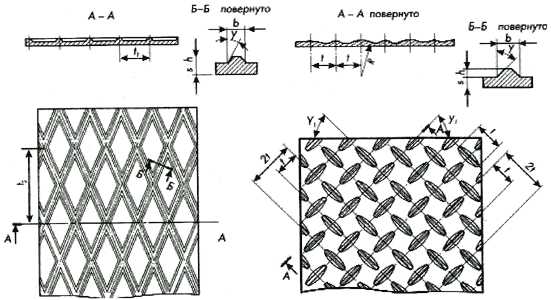

| Рис. 3.19. Последовательность операций при литье в кокиль: а – нанесение огнеупорного покрытия на рабочие поверхности кокиля и металлического стержня; б – установка песчаного стержня; в – соединение полуформ кокиля и заливка расплава; г – раскрытие кокиля и вытягивание металлического стержня из застывшей отливки: 1 – правая полуформа кокиля; 2 – левая полуформа кокиля; 3 – поддон; 4 – металлический стержень; 5 – пульверизатор; 6 – песчаный стержень; 7 – расплав; 8 – застывшая отливка |

Рабочие поверхности кокиля с вертикальной плоскостью разъёма (рис. 3.19-а), состоящие из правой1и левой2полуформ, поддона3и металлического стержня4, предварительно нагревают до температуры 150С и покрывают из пульверизатора5слоем огнеупорного покрытия, которое защищает эти поверхности от резкого нагрева и схватывания с отливкой, а также позволяет регулировать скорость охлаждения расплава для обеспечения высокого качества. Огнеупорные покрытия создают из огнеупорных материалов (пылевидного кварца, талька, мела, графита), связующего (жидкого стекла) и воды. Далее на металлический стержень4устанавливают песчаный стержень6(рис. 3.19-б), предназначенный для образования расширяющейся части полости отливки. Затем половины кокиля соединяют друг с другом (рис. 3.19-в), скрепляют и заливают расплавом7. После затвердевания и охлаждения отливки8(рис. 3.19-г) кокиль раскрывают и вытягивают металлический стержень. Освобождённая отливка подаётся на дальнейшие операции очистки и механической обработки.

Литьё в кокиль является высокопроизводительным и позволяет сократить, а во многих случаях полностью избежать расхода формовочных и стержневых смесей, трудоёмких операций формовки и выбивки форм, повысить точность размеров отливок и уменьшить шероховатость поверхности, снизить в 2 раза припуски на механическую обработку по сравнению с литьём в песчаные формы. Затвердевание отливок в условиях интенсивного отвода теплоты обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных литьём в песчаные формы.

К недостаткам кокильного литья относятся высокая трудоёмкость изготовления кокилей, их ограниченная стойкость, а также трудность изготовления сложных по конфигурации отливок.

studfiles.net

Литьё цветных металлов в металлические формы - кокили

Влияние кокиля на качество отливок. Высокая скорость охлаждения и затвердевания при литье в кокиль благоприятно влияет на качество отливок: повышаются их механические свойства, герметичность, плотность, улучшается структура. Повышение скорости охлаждения способствует приближению характера затвердевания широкоинтервальных сплавов к последовательному. Поэтому, например, отливки из оловянных бронз в кокиль имеют большую плотность, чем при литье в песчаные формы. Отлнвки из кремнистых латуне.й и бронз меньше поражены газовой пористостью, так как высокая скорость охлаждения расплава препятствует выделению газов из раствора. Повышенная скорость затвердевания отливок из свинцовых бронз уменьшает ликвацию, способствует измельчению включений свинца, что повышает антифрикционный свойства отливок.

Отливки из медных сплавов при литье в кокиль часто поражены трещинами, так к.а-к кокиль неподатлив. Это затрудняет получение в кокилях сложных тонкостенных отливок. Главная мера -предупреждения этих дефектов — хорошее раскисление и рафинирование сплавов — освобождение их от окислов, сильно влияющих на трещйноустойчивость сплавов, а также создание условий для направленного затвердевания и питания отливки.

Положение отливки в кокиле должно обеспечивать направленное затвердевание .и питание ее при усадке. Поэтому располагают массивные ее части вверху и на них устанавливают прибыли.Литниковая система (рис. 2.16,) для медных сплавов должна обеспечивать плавное заполнение формы и питать отливку в процессе ее затвердевания. Поэтому литники делают большого сечения, одновременно выполняющими функции прибылей. Между стояком и питателем устанавливают питающие бобышки Б, ,в кр- торых происходит также частичное шлакозадержание. Для отливок из алюминиевых, марганцевых и кремнистых бронз используют нижний подвод расплава через зигзагообразные и наклонные стояки (рис. 2.16, б , в), шлакоуловители и плоские щелевидные питатели. Тонкостенные мелкие отливки заливают сверху (рис. 2.16, а), обычно с подводом расплава в питающую бобышку Б. Для отливок из медных сплавов применяют как расширяющиеся, так и суживающиеся литниковые системы. Для сплавов, склонных к образованию плен (алюминиевых, марганцевых бронз), используют расширяющиеся литниковые системы ( fп :fл.х :fс =3:2: 1), а для латуни — суживающиеся (fп :fл.х :fс =1:2,5: 3,5).

Размеры элементов литниковой системы определяют, пользуясь известным гидравлическим методом расчета [8].

Технологические режимы назначают в зависимости от литейных свойств сплава, конфигурации отливки и требований к ней.

В состав красок рабочих поверхностей кокилей вводят вещества, способные при взаимодействии с расплавом испаряться и газифицироваться с образованием восстановительной среды, предотвращающей окисление расплава (см. табл. 2.3). Обычно это масла, графит, а также органические лаки, термореактивные смолы. Такие покрытия наносят на поверхность кокиля перед каждой заливкой или через две-три заливки.

Температуру нагрева кокиля перед заливкой назначают поданным табл. 2.4. Для получения отливок высокого качества из свинцовых бронз необходимо обеспечить высокую скорость затвердевания. Это достигается охлаждением кокилей водой, использованием для кокилей высокотеплопроводных материалов. Температура заливки медных сплавов зависит от химического состава и конфигурации отливки. Оловянные бронзы заливают при температурах 1420—1470 К; алюминиевые бронзы — при 1370—1430 К. Кремнистые латуни заливают при температурах 1250—1310 К, свинцовые латуни — при 1300—1380 К. Массивные отливки заливают при температурах, близких к нижнему пределу рекомендованных, тонкостенные — к верхнему.

Температуру выбивки отливок из кокилей назначают в зависимости от химического состава сплава, толщины стенки отливки и ее конфигурации.

Отливки из алюминиевых, магниевых, медных сплавов контролируют дважды: до отрезки литников и прибылей (предварительный контроль) и после. Литники и прибыли отрезают ленточными и дисковыми пилами, а в массовом производстве — на специаль-

них станках. От мелких отливок из латуней литники часто обрубают в штампах на прессах. При отрезке литников от отливок из магниевых сплавов должны быть приняты особые меры для удаления стружки, способной к самовозгоранию. Режимы термической обработки назначают, руководствуясь химическим составом, конфигурацией отливки и требованиями технических условий. После этого проводят повторный контроль отливок, проверяя их соответствие требованиям технических условий.

Общие характерные дефекты отливок при литье в кокиль следующие: 1) недоливы и неслитины при низкой температуре расплава и кокиля перед заливкой, недостаточной скорости заливки, большой газотворности стержней и красок и плохой вентиляции кокиля; 2) усадочные дефекты (раковины, утяжины, пористость) из-за нарушений направленного затвердевания и недостатного питания массивных узлов отливки, чрезмерно высокой температуры расплава и кокиля; местного перегрева кокиля, нерациональной конструкции литниковой системы; трещины появляются вследствие несвоевременного подрыва металлического стержня или вставки, высокой температуры заливки, нетехнологичной конструкции отливки; 3) шлаковые включения образуются при использовании загрязненных шихтовых материалов, недостаточном рафинировании перед заливкой, неправильной работе литниковой системы; 4) газовая пористость образуется при нарушении хода плавки (использование загрязненных влагой и маслом шихт, чрезмерно высокого перегрева, недостаточного рафинирования или раскисления сплава).

Специфические дефекты отливок из магниевых сплавов — это дефекты усадочного происхождения — пористость, трещины, рыхлоты,— обусловленные широким температурным интервалом затвердевания этих сплавов. Для устранения этих дефектов требуется доводка и точное соблюдение технологических режимов — температуры расплава и кокиля, краски и др. Часто отливки из магниевых сплавов вследствие плохой работы литниковой системы поражены шлаковыми включениями. Это недопустимо, так как приводит к коррозии отливки при ее эксплуатации и хранении. Такие дефекты устраняют тщательной доводкой литниковой системы и ведения процесса плавки.

Специфические дефекты отливок из медных сплавов следующие: газовая пористость при плохом рафинировании и очистке сплава от шлаковых частиц; вторичные окисные плены при литье алюминиевых бронз вследствие разделения потока расплава на струи и окисления его в форме; трещины из-за плохого раскисления сплавов при плавке.

mirznanii.com