Содержание

Плазморез своими руками из сварочного инвертора: схема

Plazmen.ru » Своими руками

Автор Валерий Шилков На чтение 4 мин Просмотров 3.9к.

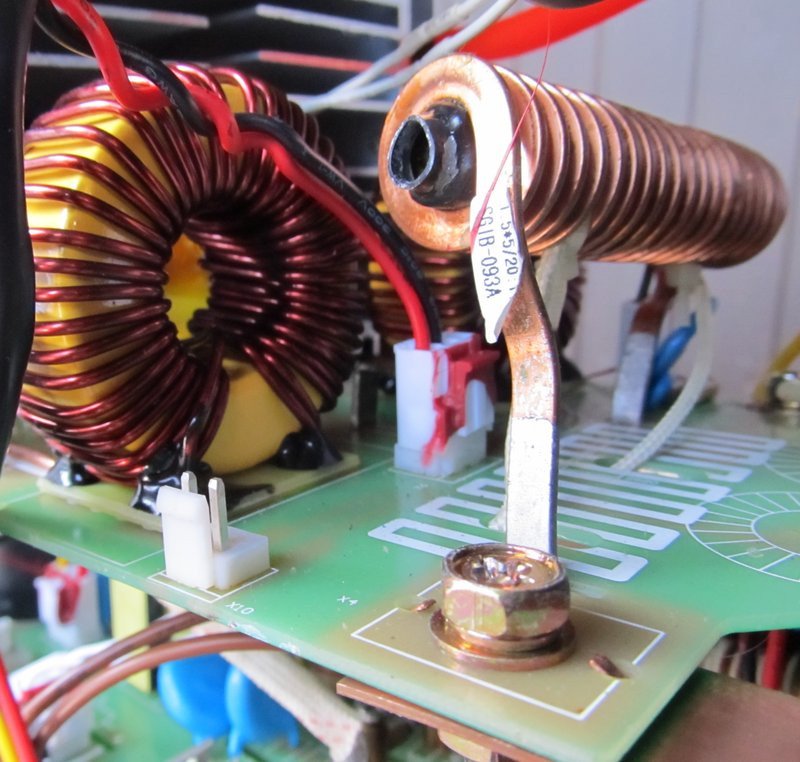

Практическая конструкция самодельного плазменного аппарата не фантастика. Имея хотя бы обычный сварочный трансформатор или инверторный сварочник, можно создать горелку. Она была бы неплохим дополнением к уже имеющемуся оборудованию. Предельно простая, но рабочая, конструкция изображена ниже.

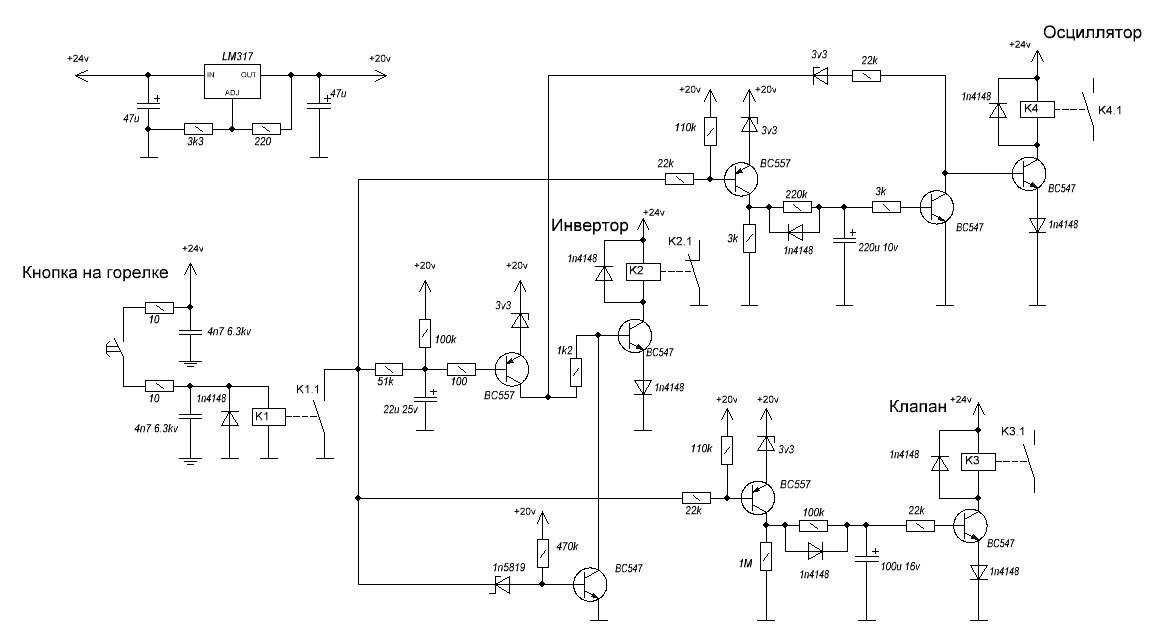

Схема плазменного резака

Содержание

Самодельный плазморез

Катод можно изготовить из вольфрамового сварочного электрода 4 мм. Он фиксируется в держателе стопорным винтом или приваривается. Держатель можно изготовить из стали. Ручка из изолирующего материала. Изолирующая втулка изготавливается из фторопласта, фенопласта, гетинаксовой трубки. Материал должен быть изолирующим, стойким к нагреву. Крышка из стали или латуни.

Анод медный или латунный (желательно помассивнее, но без фанатизма), а сопло из чистой электротехнической меди. Катод подается винтом по мере выгорания. Сопло отвинчивается и меняется по мере износа. Сначала сопло работает хорошо в режиме реза, затем его прочищают рассверливанием, слегка зенкуют от заусенцев. Им еще можно варить и паять некоторое время. И, наконец, утилизировать, переплавив в заготовку для нового сопла.

Катод подается винтом по мере выгорания. Сопло отвинчивается и меняется по мере износа. Сначала сопло работает хорошо в режиме реза, затем его прочищают рассверливанием, слегка зенкуют от заусенцев. Им еще можно варить и паять некоторое время. И, наконец, утилизировать, переплавив в заготовку для нового сопла.

Резьба между соплом и анодом смазывается графитом. Между держателем катода и крышкой – им же. Можно взять обычный карандаш и мелко растолочь. Такая смазка отлично проводит ток и не закоксуется.

Размеры и толщины зависят от мощности горелки. В этой горелке дуга возбуждается искрой высокого напряжения. Это очень важный момент и об этом чуть ниже.

Схема горелки с контактным поджигом (подвижный катод) окажется гораздо сложнее механически: придется уплотнять подвижный шток, потребуется возвратная пружина и возникнет много побочных проблем. Зачем делать из горелки винтовку М-16? В домашних условиях проще решить задачу электрическими способами. К сожалению, размер статьи не позволяет привести все подробности, но основной принцип будет показан дальше.

К сожалению, размер статьи не позволяет привести все подробности, но основной принцип будет показан дальше.

Рабочий газ подается через штуцер. А как насчет спирто-водяной смеси? Можно сделать и это. В принципе, для этого достаточно подавать ее в парообразном состоянии от маленького перегонного куба, если вы сможете стабилизировать и регулировать давление пара. Также можно охлаждать анод, слегка распыляя на него воду прямо снаружи. Этот способ охлаждения куда эффективнее проточного. Теплота испарения воды весьма значительна.

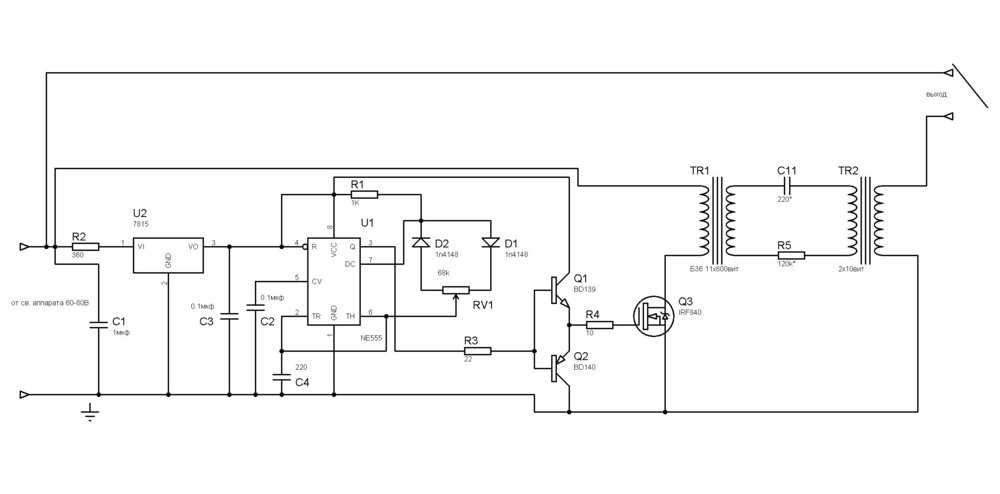

Схема осциллятора

Варианты схем осцилляторов (только принцип работы) на рисунках ниже. Красным цветом показано самодельное дополнение оборудования, черным – стандартный покупной сварочный инвертор, вторичная цепь которого упрощенно показана диодом D1 и конденсатором С1. Горелка уже обсуждалась.

Горелка уже обсуждалась.

Схема последовательного типа

Схема осциллятора последовательного типа

Это осциллятор последовательного типа. Генератор импульсов должен вырабатывать мощные импульсы тока для трансформатора Т2. Это связано с тем, что вторичная обмотка Т2 включена в разрыв цепи сварочного тока и вынужденно имеет малое число витков толстого провода. Конденсатор C2 совершенно необходим, он закорачивает контур высокого напряжения и защищает элементы инвертора в его выходной цепи (да и не только). В домашних условиях лучше выбрать второй вариант.

Схема параллельного типа

Схема осциллятора параллельного типа

Во второй схеме, параллельного типа, первичная обмотка Т2 возбуждается куда меньшим током, чем в предыдущем варианте. Однако, дроссель L2 также необходим как и конденсатор C2 в предыдущей схеме. Дроссель подавляет ток, ответвляемый от цепи высокого напряжения повышающего трансформатора в инвертор и защищает его.

youtube.com/embed/JprjtQmWIrU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

В обеих схемах частота выбирается порядка десятков кГц. Трансформаторы Т2 и дроссель L2 намотаны на ферритовом кольцевом сердечнике или сердечнике от строчного трансформатора телевизора.

Дуга запускается нажатием на кнопку Пуск. В сухой горелке в течение долей секунды должна загореться дуга и войти в режим горения от основного тока инвертора. После прогрева анода на воздухе в качестве рабочего газа, можно постепенно переключать воздух на водно-спиртовую или водно-ацетоновую смесь, если это у вас уже налажено.

Осторожно! В момент запуска на горелке присутствует высокое напряжение. Руки должны быть изолированы от цепи анода и катода. Заземление на схеме показано условно. Заземляться может и цепь анода горелки. Тогда катод оказывается под высоким напряжением.

Оцените автора

Рекомендации, как изготовить плазменный резак из инвертора своими руками

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

- Описание самодельного плазмореза из инвертора

- Источник тока

- Плазмотрон

- Принцип работы плазмотрона

- Осциллятор

- Рабочий газ

- Транспортировка устройства

Описание самодельного плазмореза из инвертора

Плазморез своими руками легче смастерить, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Источник тока

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу. С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А. Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии. Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Осциллятор

Если некогда заниматься сборкой электрических схем и поиском деталей, возьмите осцилляторы заводского изготовления, к примеру, ВСД-02. Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Транспортировка устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе. Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

Сделайте свой собственный плазменный резак

- по:

Шэрон Лин

Из всех существующих инструментов мало что может быть более футуристичным, чем плазменный резак, если это современный косплей по «Звездным войнам», если ваше представление о футуристике. При этом плазменные резаки — это мощный инструмент, способный делать аккуратные разрезы практически через любой материал, и, безусловно, есть худшие способы игры с высоким напряжением.

К счастью, компания [Plasanator] опубликовала свое руководство по изготовлению плазменного резака, показав, как они собирали детали из «старых микроволновых печей, печей, водонагревателей, кондиционеров, автомобильных запчастей и многого другого» в надежде создание малобюджетного плазменного резака лучше любого на ютубе или от коммерческого поставщика.

Плазменный резак в конечном итоге работает по дуге, способной разрезать четвертьдюймовую сталь «как горячий нож масло».

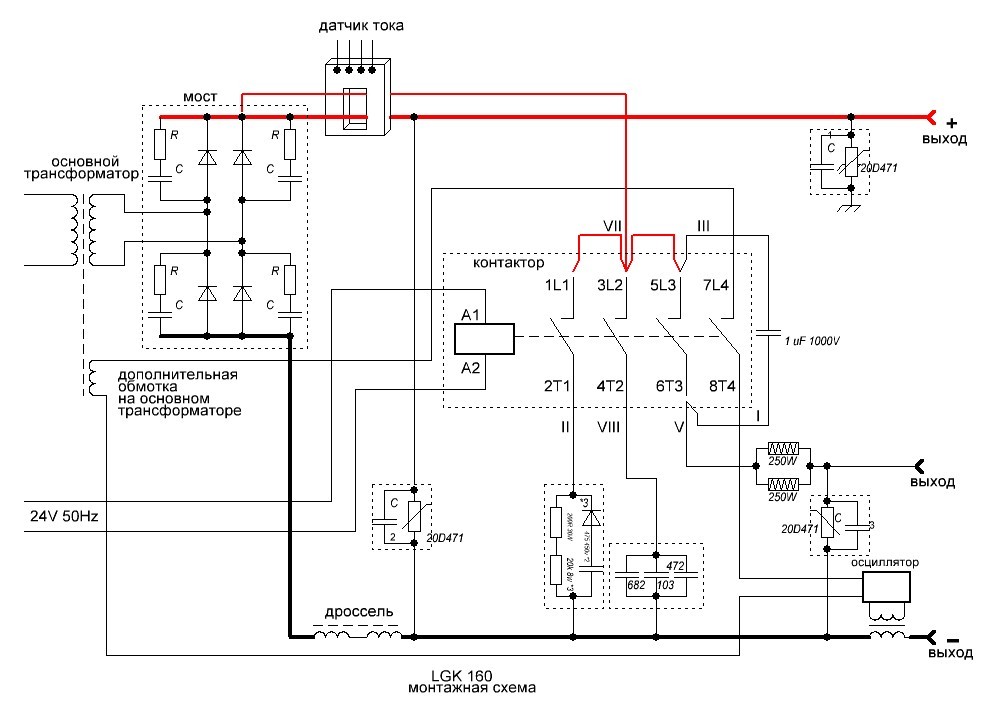

Перечень деталей и схема разделены на системы управления мощностью, постоянного тока высокого напряжения, постоянного тока низкого напряжения и системы запуска дуги высокого напряжения:

- Система управления мощностью содержит понижающий трансформатор и контактор (позволяет включать компоненты постоянного тока )

- Сильноточный постоянный ток содержит мостовой выпрямитель, большие конденсаторы и геркон (используется в качестве датчика тока, позволяющего зажигать высоковольтную дугу сразу, когда ток начинает поступать к головке, отключая систему высоковольтной дуги, когда она больше не нужно)

- Низковольтный блок постоянного тока содержит выключатель питания, автоматические реле, трансформатор 12 В, клеммные колодки 120 В и клеммную колодку

- Зажигатель дуги высокого напряжения содержит микроволновый конденсатор и автомобильную катушку зажигания

На режущем конце 13А используется для резки стали толщиной в четверть дюйма. Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А.

Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А.

После того, как проект будет доработан, [Plasanator] планирует спрятать такие компоненты, как массивные конденсаторы и трансформатор, за металлическим или пластиковым корпусом, а не выставлять их напоказ. В основном это сделано из соображений безопасности, хотя открытые детали напоминают эстетику стимпанка.

В некоторых предыдущих конструкциях катушки печи использовались в качестве токовых резисторов, а модуль управления Chevy использовался в качестве источника дуги высокого напряжения. Схема, возможно, становилась все совершеннее с каждой сборкой, но желание [Plasanator] использовать любые доступные компоненты определенно не исчезло.

[Спасибо jafinch78 за подсказку!]

Posted in аппаратное обеспечение, Взломы инструментовTagged высокое напряжение, металл, плазменный резак

Как использовать аппарат для сварки TIG в качестве плазменной резки: 5 шагов – Академия сварщиков

Сварка сложных соединений между различными металлами не имеет себе равных, когда речь идет о сварке TIG. С другой стороны, ничто не режет металлы ровнее, быстрее и чище, чем плазменный резак. Теперь представьте себе новаторский результат, который может получиться при объединении сварки TIG и плазменной резки.

С другой стороны, ничто не режет металлы ровнее, быстрее и чище, чем плазменный резак. Теперь представьте себе новаторский результат, который может получиться при объединении сварки TIG и плазменной резки.

Уже существует машина, известная как MPM или Multi-Process Machine. Этот аппарат по умолчанию имеет 3 основные функции, что позволяет использовать его в качестве плазменного резака, сварочного аппарата и даже сварочного аппарата TIG. Вы можете выполнять несколько задач, просто используя специальный универсальный инструмент.

Тем не менее, в этой теме есть намного больше, чем кажется на первый взгляд. Поэтому я буду обсуждать вовлеченные науки, основные различия и возможность прямого преобразования сварочного аппарата TIG в плазменный резак. Наконец, я расскажу о спорном методе преобразования сварочного аппарата TIG в плазменный резак. Так что следите за обновлениями и оставайтесь со мной до конца этой статьи.

Разница между сварочным аппаратом TIG и плазменным резаком

Давайте поговорим об основных функциях. С точки зрения непрофессионала, обе эти машины имеют свои процессы и используются для разных целей.

С точки зрения непрофессионала, обе эти машины имеют свои процессы и используются для разных целей.

Сварочные аппараты TIG позволяют выполнять сварку TIG, которая представляет собой ручной процесс, требующий обеих рук для сплавления нескольких кусков металла в один кусок. Этот процесс требует расплавления исходных металлов с использованием электрода из вольфрама, металла, который может выдерживать высокое давление и температуру.

Электрод отвечает за создание электрической дуги, которая обеспечивает плавление. Сварка также требует участия оператора, что делает этот процесс одним из самых сложных для изучения вручную. Оператор должен добавлять присадочные металлы к соединительному блоку одновременно во время его плавления, чтобы успешно сварить детали вместе.

Сжатый защитный газ, называемый аргоном, обтекает зону сварки в качестве средства защиты от образования примесей благодаря его нереактивности.

Теперь поговорим о плазменной резке. Сварка TIG в значительной степени включает в себя процесс плавления и создания соединения с использованием как навыков, так и тепла. Плазменная резка отличается гораздо больше, чем может показаться.

Плазменная резка отличается гораздо больше, чем может показаться.

Плазменная резка использует 4-е состояние вещества, более известное как «плазма». Это состояние достигается путем нагревания газов до такой степени, что они превращаются в ионы и обеспечивают электрическую проводимость. Состояние плазмы достигается за счет центрального источника питания, который передает энергию электропроводящему металлу, нагнетая сжатый газ, такой как азот, в узкое отверстие.

Затем газ под давлением взаимодействует с электрической дугой, создавая так называемый поток плазмы. Затем кончик плазменного резака можно направить на разрезаемый металл, что позволяет плазменной струе легко прорезать его.

Имея в виду эти базовые знания, давайте перейдем к нашей следующей проблеме.

Можете ли вы преобразовать свой сварочный аппарат TIG в плазменный резак ?

Ответ довольно сложен, учитывая, что вам потребуется изменить весь механизм вашего сварочного аппарата TIG, а также создать различные проблемы безопасности. С другой стороны, даже если вы сможете осуществить процесс преобразования, вы увидите, что ваш сварочный аппарат TIG не может так же хорошо выполнять плазменную резку. Это будет работать только для очень тонких материалов

С другой стороны, даже если вы сможете осуществить процесс преобразования, вы увидите, что ваш сварочный аппарат TIG не может так же хорошо выполнять плазменную резку. Это будет работать только для очень тонких материалов

Давайте поговорим о технических различиях и аспектах, почему этот процесс преобразования может показаться невозможным. Дуги TIG обычно используют напряжение около 15-25 В и ток от 100 до 300 ампер в начале сварки.

В отличие от плазменных резаков, которые работают при напряжении 90–120 В и токе от 15 до 30 ампер в процессе резки. Их общая мощность примерно одинакова, но напряжение, необходимое в случае плазменной резки, намного выше.

Однако сварка чаще приводит к поражению электрическим током из-за ее различных функций. Вот почему сварщики ограничивают свое выходное напряжение примерно 80 В, когда электрическая дуга подвергается воздействию оператора.

Однако в плазменных резаках электрод находится в пределах сужения резака и не может быть так же легко открыт из-за наличия предохранителей, которые делают его более безопасным. Следовательно, для сварки TIG, предназначенной для плазменной резки, необходимо пересечь предел напряжения и соблюдать особую осторожность, чтобы не быть пораженным электрическим током.

Следовательно, для сварки TIG, предназначенной для плазменной резки, необходимо пересечь предел напряжения и соблюдать особую осторожность, чтобы не быть пораженным электрическим током.

Теперь окончательный вердикт: разумно ли переоборудовать сварочный аппарат TIG в нечто, способное выполнять плазменную резку? Ну, пока вы делаете это правильно и на свой страх и риск. Да, это возможно, однако я бы не рекомендовал этого делать, учитывая тот факт, что их технические характеристики не очень подходят для обеспечения возможности обмена.

Лучшее решение, позволяющее превратить ваш сварочный аппарат TIG в режим плазменной резки? По моему скромному мнению, я бы сказал, что лучшим вариантом является покупка многофункционального аппарата, который может выполнять как сварку TIG, так и плазменную резку по разумной цене. Он может не так хорошо выполнять свою работу, но этого вполне достаточно, а также он безопасен и прост в эксплуатации.

Эти машины созданы профессионалами, поэтому им можно доверять. Я бы не советовал проводить преобразование «сделай сам», если вместо этого вы можете получить лучшее из обоих миров с помощью MPM.

Я бы не советовал проводить преобразование «сделай сам», если вместо этого вы можете получить лучшее из обоих миров с помощью MPM.

Как использовать сварочный аппарат TIG в качестве плазменной резки? – Пошаговое руководство

Я понимаю, что не все могут собирать деньги, чтобы купить новую машину. Хотя я предлагаю вам попробовать это на свой страх и риск, вы все равно можете использовать свой сварочный аппарат TIG в качестве плазменной резки, выполнив следующие действия. Этот процесс преобразования света не так эффективен, как настоящие плазменные резаки, но они все же могут выполнять работу с легкими и тонкими объектами.

Вот пошаговый процесс использования аппарата для сварки TIG в качестве плазменной резки:

Шаг 1: Внешний электрод 1/8 дюйма потребуется для замены стандартного выпуклого электрода. Электрод желательно заострить, но не слишком сильно.

Этап 2: Потребуется много газа и достаточное давление, чтобы создать плазмоподобный эффект, который будет проявляться через эти газы. Поскольку сварочные аппараты TIG используют аргон по умолчанию, вы должны установить расходомер на максимум, чтобы из вашей горелки вытекало как можно больше аргона.

Поскольку сварочные аппараты TIG используют аргон по умолчанию, вы должны установить расходомер на максимум, чтобы из вашей горелки вытекало как можно больше аргона.

Шаг 3: Настройки вашего аппарата TIG должны оставаться такими же, как и во время сварки. Однако необходимо небольшое изменение силы тока. Чем больше у вас будет сила тока, тем быстрее вы сможете резать, однако вы можете сделать это настолько низко, насколько сможете, и протестировать его, чтобы увидеть, как он работает. Предпочтительный диапазон составляет около 200-250 ампер.

Шаг 4: Вам потребуется использовать присоску TIG номер 3 или 4 и использовать ее, чтобы утопить вольфрам вашего сварочного аппарата примерно до 1/8 дюйма, а затем промыть его внутри кончика присоски TIG.

Шаг 5: Управляйте сварочным аппаратом так же, как и любым плазменным резаком, перетаскивая кончик чашки, зажимая линейку и последовательно направляя ее.

Примерно так можно превратить сварочный аппарат TIG в недорогой плазменный резак, готовый с легкостью резать тонкие металлы. Это может быть не так многообещающе, как ваша многоцелевая машина, но при необходимости она выполнит свою работу.

Это может быть не так многообещающе, как ваша многоцелевая машина, но при необходимости она выполнит свою работу.

Отказ от ответственности

Делайте это на свой страх и риск, так как вы можете получить удар током или ожоги, если не будете достаточно осторожны. Не делайте этого без присмотра специалистов и соответствующих инструментов. Эксплуатация вашего модифицированного сварочного аппарата TIG должна выполняться стабильно и с предварительным опытом.

Кроме того, всегда носите надлежащую изолирующую прочную негорючую одежду, чтобы безопасно резать материалы с помощью сварочного аппарата TIG во время плазменной резки. Плазменная резка, о которой, я уверен, вы знаете, может быть очень опасной и требует от вас ношения надлежащей защитной одежды и снаряжения.

Также вы можете прочитать эту статью: 5 способов, которыми сварщик TIG может вас убить или причинить вред.

Сварка ВИГ и плазменная резка на многофункциональной машине

Думаю, неудивительно, что сварочные аппараты TIG действительно могут работать как плазменные резаки с помощью некоторых технических настроек и соблюдения надлежащих мер безопасности. Однако это потребует от вас снова отменить изменения, а затем повторять их снова и снова в долгосрочной перспективе, если вы хотите использовать машину, которая не была специально предназначена для плазменной резки.

Однако это потребует от вас снова отменить изменения, а затем повторять их снова и снова в долгосрочной перспективе, если вы хотите использовать машину, которая не была специально предназначена для плазменной резки.

Выше я уже говорил, почему многопроцессорные машины являются лучшим вариантом для выполнения этой работы, поскольку технически это сварочный аппарат TIG, который можно использовать для плазменной резки. Эти машины стоит купить, если вы планируете много заниматься обоими этими видами деятельности в будущем. Следовательно, я считаю, что определенно стоит инвестировать в этих плохих парней.

Давайте поговорим о некоторых советах и хитростях при работе как с TIG-сваркой, так и с плазменной резкой на многофункциональной машине.

Советы по сварке TIG с помощью многофункционального аппарата

Многопроцессорные аппараты работают так же, как и эксклюзивные аппараты только для TIG, соблюдая идентичные требования. Машины переменного тока работают с выходным током около 20-200 ампер, тогда как машины постоянного тока работают с выходным током около 5-200 ампер. Их частота импульсов также составляет от 0,5 до 250 импульсов в секунду, что позволяет выполнять различные сварочные работы в среде защитного газа.

Их частота импульсов также составляет от 0,5 до 250 импульсов в секунду, что позволяет выполнять различные сварочные работы в среде защитного газа.

Примечание. Многопроцессорных машин постоянного тока недостаточно для сварки алюминия, поэтому предпочтение отдается многопроцессорным машинам переменного тока.

С точки зрения эксплуатации многопроцессорного аппарата для сварки TIG любой ранее опытный сварщик знает, чего ожидать. Тем не менее, я все еще не могу не чувствовать себя достаточно ответственным, чтобы дать несколько дополнительных советов только тем, кто только начинает заниматься сваркой TIG. Здесь они следующие.

- Почти все новички в сварке TIG вольно или невольно допускают эту распространенную ошибку. Это просто позволяет наконечнику вашего сварочного аппарата касаться металла во время сварки. Это создает соединение с расплавленным металлом с кончиком вашего электрода, позволяя примесям в смеси образовываться.

- Следите за тем, чтобы наконечник не касался свариваемого материала, старайтесь наводить его на линию сварки, а не касаться.

Хотя это требует практики, в конечном итоге вы добьетесь своего, как это уже сделали многие из вас, опытные сварщики TIG.

Хотя это требует практики, в конечном итоге вы добьетесь своего, как это уже сделали многие из вас, опытные сварщики TIG.

- Достаточно легко изменить размеры и контролировать, каким будет ваш конечный сварочный продукт, просто выдерживая необходимое расстояние. Чем меньше расстояние от кончика электрода до обрабатываемого материала, тем качественнее и меньше будет окончательный шов. Как и ожидалось, гораздо большее расстояние приведет к более широким и крупным сварным швам. Таким образом, последовательность является ключевым фактором.

- То, как вы держите горелку TIG, также очень важно. Угол, под которым вы будете держать горелку TIG, влияет на общее качество сварки. Если держать горелку под слишком большим углом, это будет препятствовать безопасному формированию сварочной ванны. Сварка через тонкий кусок материала может привести к тому, что дуга пробьет в нем отверстие, если горелку держать вертикально.

- Слишком низкий угол наклона горелки приведет к распространению дуги и ослаблению проникающей способности поверхности материала.

- Лучше всего держать горелку TIG, наклонив ее примерно на 15 градусов в сторону от места сварки. Этот угол концентрирует достаточно тепла на материале, чтобы он сварился, а также дает вам более четкое представление о том, как расположить стержень в сварочной ванне.

- Сварщики TIG, как известно, регулярно напрягают предплечья во время работы на поверхности, чтобы сохранить постоянное и стабильное положение рук. Это позволяет точно поддерживать оптимальный угол сварки.

Советы по плазменной резке на многофункциональном станке

Основное преимущество покупки многофункционального станка заключается в том, что вы всегда можете сварить металлические детали методом TIG после того, как разрезали их на плазменном резаке. Плазменный резак MCM может резать металлы толщиной около 1/4 дюйма, а обычная скорость резки составляет 15-20 дюймов/м.

Для более толстых материалов, таких как 3/8 дюйма, скорость резки может снизиться, но все равно останется на уровне около 4 дюймов/м. Чтобы переключиться с режима сварки TIG на режим плазменной резки на ваших многопроцессорных машинах, просто следуйте инструкциям, которые будут даны в ручном руководстве. Вы должны безопасно и правильно подключать различные компоненты.

Чтобы переключиться с режима сварки TIG на режим плазменной резки на ваших многопроцессорных машинах, просто следуйте инструкциям, которые будут даны в ручном руководстве. Вы должны безопасно и правильно подключать различные компоненты.

Чем раньше вы научитесь собирать и подключать оборудование для плазменной резки на своем МСМ, тем лучше. Давайте перейдем к некоторым основным советам по плазменной резке, которые помогут вам всякий раз, когда вы будете прибегать к плазменной резке на своем многофункциональном станке.

- Не оставляйте рабочий кабель незажатым вместе с рабочим материалом, если у вас возникнут проблемы с запуском дуги и смещением ее к материалу. Контакт между губками зажима и рабочим материалом должен быть жестким. Время от времени вы можете переместить зажим на гораздо более низкую поверхность работы, чтобы сделать это.

- Одним из уникальных преимуществ плазменных резаков является то, что они всегда имеют функции безопасности по умолчанию.

Наиболее важным условием безопасности, которое может потребоваться плазменным резчикам, является отключение дуги в случае отсутствия или неправильной установки каких-либо сложных компонентов. Почти каждый человек склонен время от времени ошибаться.

Наиболее важным условием безопасности, которое может потребоваться плазменным резчикам, является отключение дуги в случае отсутствия или неправильной установки каких-либо сложных компонентов. Почти каждый человек склонен время от времени ошибаться.

- Лучший способ получить чистые и гладкие края при резке — это просто поддерживать постоянство и соответствующую скорость и угол резки. Если вы новичок, вы должны знать, что лучший способ инициировать плазменную резку — это выбрать край материала, чтобы предотвратить более быстрый износ компонентов.

- В случае тонких материалов лучший способ начать резку — держать резак вертикально в месте резки. После этого, как только вы увидите, как плазма проникает сквозь материал, просто позвольте струе течь в направлении разреза. Убедитесь, что конец резака одновременно отклоняется от реза.

Для более толстых материалов убедитесь, что угол наклона резака немного выше, чтобы получить лучшие результаты резки.

Хотя это требует практики, в конечном итоге вы добьетесь своего, как это уже сделали многие из вас, опытные сварщики TIG.

Хотя это требует практики, в конечном итоге вы добьетесь своего, как это уже сделали многие из вас, опытные сварщики TIG.

Наиболее важным условием безопасности, которое может потребоваться плазменным резчикам, является отключение дуги в случае отсутствия или неправильной установки каких-либо сложных компонентов. Почти каждый человек склонен время от времени ошибаться.

Наиболее важным условием безопасности, которое может потребоваться плазменным резчикам, является отключение дуги в случае отсутствия или неправильной установки каких-либо сложных компонентов. Почти каждый человек склонен время от времени ошибаться.