Подрезание торцов и высоких уступов. Подрезка торца

Подрезание торцов и высоких уступов

Предупредить этот брак можно проверкой размеров и формы заготовок перед обработкой, надлежащей выверкой их положения в патроне. 2. Неточное расположение торца или уступа по длине детали. Причины: неточность измерений, неправильные приемы пользования лимбом. Избежать этих погрешностей можно более внимательным обращением с измерительным инструментом, выбором люфта при пользовании лимбом. 3. Неплоскостность обработанной поверхности. Причины: большая глубина резания и подача, нежесткое крепление резца. Брак предупреждается устранением указанных причин и может быть исправлен дополнительным чистовым проходом. 4. Торец или уступ не перпендикулярны к оси детали. Основная причина—установка заготовки с перекосом в патроне. Брак устраняется выверкой положения заготовки на станке. 5. Недостаточная чистота обработки. Причины: осевое биение шпинделя, завышение глубины резания и подачи, мал радиус закругления вершины резца, нежесткое его крепление, работа тупым резцом, увеличенные зазоры в направляющих суппорта. Брак устраняется регулировкой подшипников шпинделя или ремонтом станка, правильной и своевременной заточкой резца, уменьшением глубины резания и подачи, регулировкой клиньев в направляющих салазок суппорта.

Автор - nastia19071991

mgplm.org

Подрезание торцов и высоких уступов — Мегаобучалка

При подрезании торцов и уступов необходимо выдержать их плоскостность (допускается только небольшая вогнутость), перпендикулярность к оси детали, правильное расположение по длине, шероховатость в соответствии с требованиями рабочего чертежа. Эти условия обеспечиваются надлежащей установкой и выверкой заготовок на станке, применением соответствующих резцов и приемов работы.

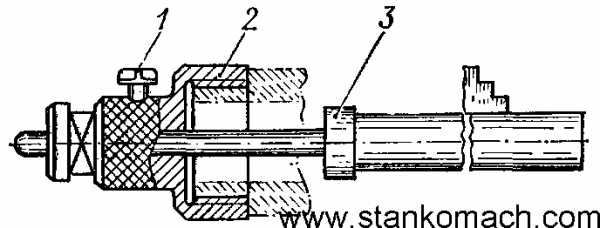

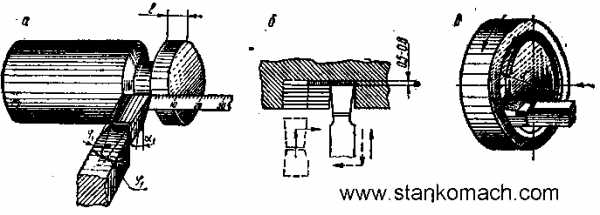

Рис 40. Упор для длинных заготовок, закрепленных в патроне

Обработку торцов в большинстве случаев выполняют с установкой заготовок в патроне. При необходимости заготовки выверяют на отсутствие биения ранее рассмотренными способами (см. § 11). Длинные заготовки, которые по диаметру не проходят в отверстие шпинделя, устанавливаются в патроне и заднем центре или в центрах. При этом для подрезания торца до центрового, отверстия (см. рис 41, г) в пиноль задней бабки устанавливают упорный полуцентр.

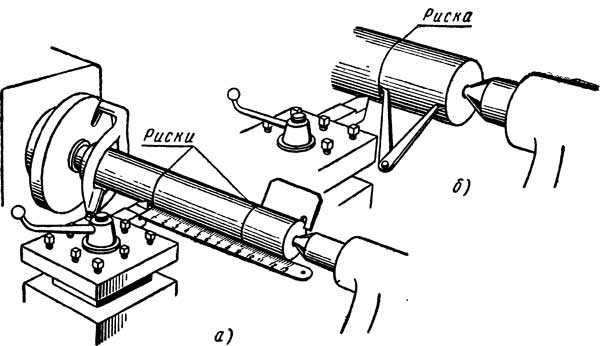

Чтобы сократить время на пробные проточки и измерения при обработке деталей партиями, целесообразно заготовкам придавать постоянное продольное положение на станке с помощью шпиндельных упоров, уступов кулачков патрона, поводково-плавающих центров и др. Для заготовок, пропускаемых в отверстие шпинделя, можно воспользоваться регулируемым упором 3 (рис 40). Его устанавливают на заднем резьбовом конце шпинделя при помощи специальной гайки 2, регулируют по длине и фиксируют винтом 1.

Установка заготовок на станке при подрезании уступов выполняется теми же способами, что и при обтачивании цилиндрических поверхностей (см. рис 22).

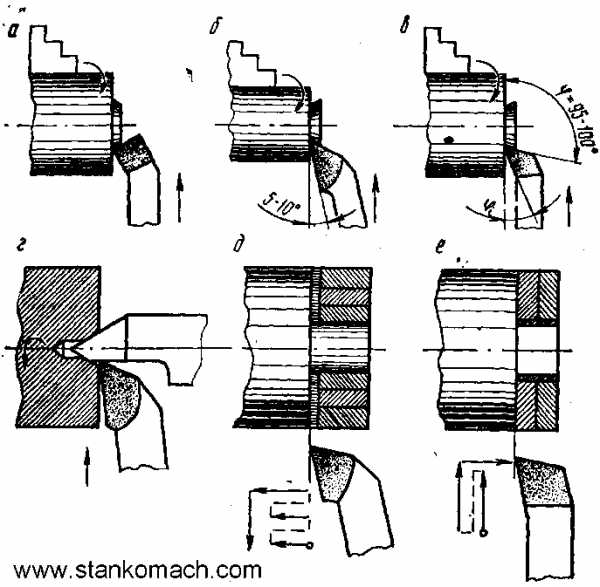

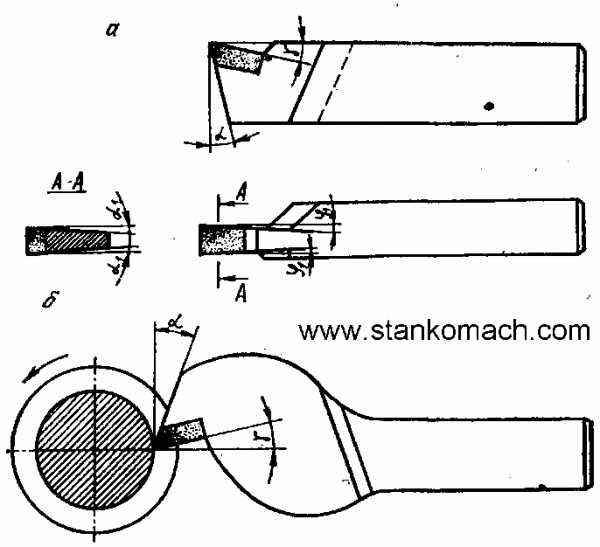

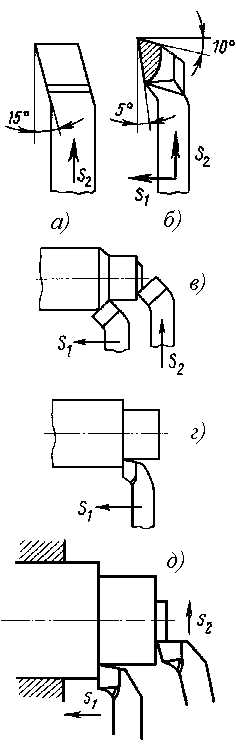

Подрезание торцов предпочтительно выполнять проходными отогнутыми резцами (рис 41, а), имеющими массивную головку и, следовательно, более высокую стойкость.

Торцы небольшого диаметра подрезают упорными резцами (рис 41, б), главную режущую кромку которых располагают к обрабатываемой поверхности под углом 5-10°. Этими же. резцами в конце обтачивания цилиндрического участка поперечной подачей подрезают высокие уступы (рис 41, д).

Для собственно подрезных работ предусмотрены подрезные резцы, которыми кроме обработки торцов (рис41, в) можно за несколько поперечных проходов подрезать высокий уступ (рис 41, в) и после этого продольным движением окончательно обточить цилиндрический участок.

Резцы устанавливают в резцедержателе суппорта с наименьшим вылетом, строго на уровне оси центров и прочно закрепляют.

Рис 41. Подрезание торцов (а-г) и высоких уступов (д-е)

Торцы и высокие уступы, как правило, подрезают поперечной подачей резца. Их расположение по длине получают установкой резца на требуемый размер по лимбу продольной подачи или разметкой с помощью линейки.

Во всех случаях, когда главная режущая кромка резца расположена под углом к обрабатываемому торцу, возникает осевая сила, стремящаяся отжать резец в сторону. При подрезании с большой глубиной резания эта сила становится значительной, способной сдвинуть суппорт продольно, если работа ведется с ручной подачей. В результате обработанная поверхность получится неплоской с повышенной шероховатостью. Суппорт в этом случае следует удерживать от сдвига маховичком продольной подачи или закрепить зажимным винтом на станине.

Режим резания для подрезных работ можно устанавливать примерно в тех же пределах, что и для наружного точения (см: §12).

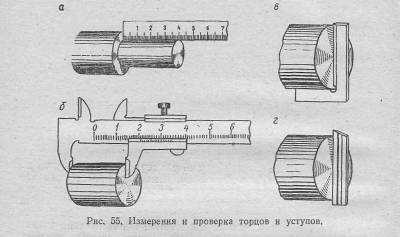

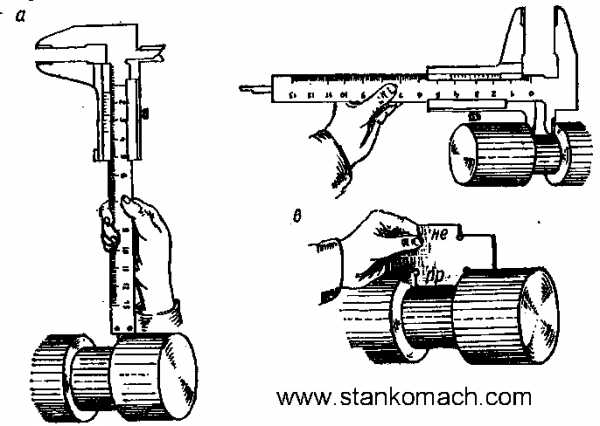

Положение торцов и уступов по длине детали измеряют линейкой или штангенциркулем, которые во избежание ошибки следует располагать строго параллельно оси детали. Перпендикулярность торца к оси цилиндрической поверхности проверяют угольником, плоскостность - прикладыванием к торцу ребра линейки или угольника на просвет, шероховатость - сравнением с эталонами шероховатости.

Вследствие различных причин при обработке торцов и уступов могут возникнуть следующие виды брака.

Часть поверхности осталась необработанной. Причины: мал припуск; при установке заготовки в патроне допущен перекос; неперпендикулярность торца заготовки к ее оси.

Неточное расположение торца или уступа по длине детали. Причины: неточность измерений;не выбран люфт при пользовании лимбом.

Неперпендикулярность торца (уступа) к оси детали. Причина: при установке заготовки в патроне допущен перекос.

Неплоскостность обработанной поверхности. Причины: большие глубина резания и подача; нежесткое крепление резца; продольный отжим суппорта; завышенные зазоры в направляющих суппорта.

Завышенная шероховатость. Причины те же, что и при обтачивании цилиндрической поверхности(см. § 12).

Брак устраняется внимательным отношением к работе, своевременным устранением неисправностей станка, применением правильных приемов работы.

Контрольные вопросы и задания:

Как устанавливают заготовки на станке при обработке торцов и уступов?

Какими резцами и как выполняют подрезные работы?

Укажите основные виды и причины брака торцов и высоких уступов.

Выполните задание № 57.

Вытачивание наружных канавок

Канавки выполняются на цилиндрических и торцовых поверхностях деталей в целях обеспечения выхода резьбового резца или шлифовального круга в конце рабочего хода, для установки пружин, вилок переключения и т. д. По форме они чаще всего бывают прямоугольными. При изготовлении их необходимо выдержать размеры, форму, расположение и шероховатость согласно техническим требованиям рабочего чертежа.

Резцы для прямоугольных канавок (рис 42, а) отличаются строго прямолинейной главной режущей кромкой и малыми значениями вспомогательных углов в плане φ1 =1-2° и вспомогательных задних углов a1 =2-3°. У резцов для торцовых канавок (рис 42, в) задние вспомогательные поверхности делают криволинейными по форме боковых сторон канавок.

Канавочные резцы устанавливают в резцедержатель с наименьшим вылетом на уровне оси центров станка и перпендикулярно к оси детали. Последнее условие контролируют касанием главной режущей кромки резца поверхности детали на просвет.

Узкие канавки на цилиндрической поверхности вытачивают поперечной подачей за один проход (см, рис, 42, а). Для этого с помощью линейки, штангенциркуля или лимба продольной подачи резец устанавливают на требуемое расстояние l от торца. Затем резец подводят до касания с цилиндрической поверхностью, устанавливают лимб поперечной подачи на нуль и движением вперед вытачивают канавку на полную глубину.

Рис 42. Вытачивание канавок

а-узких; б-широких; в-на торце

Канавки на торце (см. рис 42, в) выполняют аналогичными приемами за исключением того, что установку резца на требуемый диаметр d производят по лимбу поперечной подачи, а глубину канавки выдерживают по лимбу продольного перемещения суппорта.

Широкие канавки вытачивают за несколько проходов резца (рис 42, б): при предварительных проходах канавку прорезают не на полную глубину, оставляя припуск 0, 5-0, 6 мм, а в конце последнего прохода его срезают продольным движением резца.

При выборе режима резания для вытачивания канавки за глубину резания принимается ее ширина, полученная за одни проход. Подача резца обычно выполняется вручную и принимается в небольших пределах 0, 1-0, 2 мм/об. Скорость резания устанавливается несколько меньшая (на 15-20%), чем при продольном точении.

Точность обработки канавок определяют линейкой, штангенциркулем или предельными калибрами. Штангенциркулем (рис 43, а, б) можно измерить ширину, глубину или диаметр дна канавки, а также ее расположение по длине детали. Предельными калибрами (рис 43, в) пользуются при изготовлении деталей крупными партиями. Они имеют проходную (ПР) и непроходную (НЕ) стороны, которыми можно быстро и объективно определить годность канавки.

При вытачивании канавок возможны следующие виды брака:

Неточность размеров канавки, не выдержано расположение ее по длине детали. Причины:неправильная ширина резца, неверная установка его на размер, неточность отсчетов по лимбу.

Канавка получилась непрямоугольной. Причина: неперпендикулярное расположение резца к обрабатываемой поверхности.

Грубая шероховатость. Причины: неправильная заточка или затупление резца, завышенная подача, нежесткое крепление заготовки и резца.

Рис 43. Измерение и контроль канавок:

а, б - штангенциркулем;в - предельным калибром

Контрольные вопросы и задания:

Каковы особенности канавочных резцов?

Объясните правила установки резцов на станке и приемы вытачивания канавок.

Укажите характерные виды и причины брака канавок.

Выполните задание № 58.

Отрезание металла

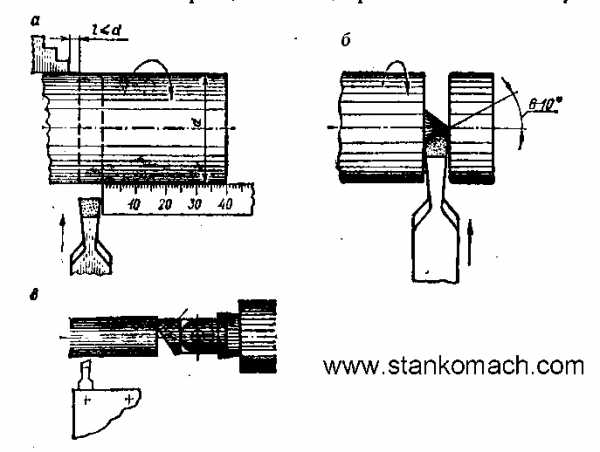

Отрезание выполняют для разделения длинной заготовки на части. При этом необходимо выдержать длину отрезаемой части, удовлетворительную плоскостность торцовой поверхности и перпендикулярность ее к оси заготовки. Работа осуществляется прямыми или обратными отрезными резцами (рис 44), которые подобны канавочным, но отличаются от них более длинной и узкой головкой. Для прорезания заготовок до центра с наименьшим расходом металла.

Обратные резцы выполняют резание при левом вращении шпинделя. обладают повышенной жесткостью и устойчивостью к вибрациям. Поэтому их рекомендуется применять главным образом на частично изношенных станках при разрезании заготовок крупного диаметра.

Размер отрезного резца, определяемый по ширине головки, выбирается в зависимости от диаметра заготовки по следующим данным:

| Диаметр заготовки, мм | до 30 | 30-40 | 40-60 | 60-80 | 80-100 |

| Ширина резца, мм | 3-4 | 4-5 | 5-6 | 6-7 |

Рис 44. Отрезные резцы:

а- прямой; б- обратный

Отрезные резцы устанавливают строго на уровне линии центров станка, с возможно меньшим вылетом из резцедержателя и перпендикулярно к оси заготовки. Последнее условие обеспечивается проверкой угольником, который поочередно прикладывают к поверхности заготовки с двух сторон головки резца. Если при этом углы в плане φ1 с обоих сторон почти одинаковы, то установка правильная.

Отрезание выполняется в основном при закреплении заготовок в патроне. Место прореза должно быть возможно ближе к кулачкам (на расстоянии от них не более диаметра заготовки).

Резец устанавливают на требуемую длину отрезки с помощью линейки (рис 45, а) и подводят к вращающейся поверхности заготовки. При появлении сплошной стружки включают механическую подачу, выключают ее несколько раньше подхода резца к оси заготовки, а оставшуюся перемычку разрезают ручной подачей.

Отделяемая часть иногда отламывается раньше подхода резца к центру заготовки, и на торце последней остается небольшой выступ (бобышка). Для деталей, которые после отрезки не подрезаются, такое явление нежелательно. Его можно избежать, если главную режущую кромку заточить под углом 8-10°, как показано на рис 45, б.

При отрезании заготовок крупного диаметра или большой длины возможна поломка резца в конце резания из-за того, что он защемляется в прорези. Для предупреждения подобного необходимо, не доходя резцом до центра заготовки, отвести его назад, выключить вращение шпинделя и отломить отрезаемую часть вручную.

Рис 45. Отрезание заготовок

Длинные заготовки большого диаметра, которые не проходят в отверстие шпинделя, разрезают при установке в патроне и заднем центре. Их сначала надрезают на части необходимой длины, оставляя небольшие, но достаточно прочные для резания перемычки, а после снятия заготовки со станка разламывают.

Чтобы сократить время установки резца на длину отрезаемой заготовки, применяют различные упоры, одна из конструкций которых приведена на рис 45, в. Откидной упор 1устанавливают в пиноль задней бабки, положение которой регулируют по результатам отрезки первой заготовки. Для автоматического отбрасывания при включении вращения заготовки упор имеет угловой срез примерно на 2/3 диаметра.

Режимы резания для отрезания можно принимать примерно в тех же пределах, что и при вытачивании канавок.

При отрезных работах возможны следующие виды брака.

1. Не выдержана длина заготовки. Причина: неточная установка резца на размер. Если надо выдержать повышенную точность Длины заготовки, следует вначале надрезать ее на глубину 0, 5-1 мм, измерить длину, а затем окончательно установить резец на требуемый размер по лимбу верхних салазок.

Торец заготовки неперпендикулярен к ее оси. Причина: заготовка установлена в патроне неточно, с перекосом.

Завышенная шероховатость торца после отрезки. Причины: затупление резца, некачественная его заточка, нежесткое крепление резца, большая или очень малая подача.

megaobuchalka.ru

Подрезание - торец - заготовка

Подрезание - торец - заготовка

Cтраница 1

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру ( рис. 6.23, г) или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой. [1]

В случае подрезания торца заготовки со стороны задней бабки используют полуцентр. [3]

Центрование начинают с подрезания торцов заготовки, которое удобно выполнять проходным отогнутым резцом. Вершиной резца намечают на торце углубление под центровочное сверло. [4]

Подрезные резцы применяют для подрезания торцов заготовок. Они работают с поперечным движением подачи инструмента по направлению к центру или от центра заготовки. [6]

Поэтому перед сверлением часто осуществляют подрезание торца заготовки и так называемое засверливание: сверлом большого диаметра, закрепленным с малым вылетом, намечают центр будущего отверстия. Жесткость такого сверла весьма высока и отжатие его от центра заготовки мало вероятно. [7]

При обработке ступенчатых валиков центрование и подрезание торцов заготовок производятся теми же средствами, что и при обработке гладких валов. Мало отличаются и средства закрепления заготовок, все же они имеют свои особенности, вытекающие из технических требований, предъявляемых к ступенчатым валам, и технологии их обработки. [8]

Рис 19, в иллюстрирует отрезку пустотелой заготовки в размер без упора с одновременным подрезанием торца заготовки. [10]

Однако данный вариант приемлем только тогда, когда торцы диска имеют большой припуск, которого может хватить и на подрезание первого торца заготовки, и на закрепление заготовки кулачками патрона. [12]

Точение применяется для обработки сопрягаемых поверхностей оболочек, конических участков, для проточки шеек под нарезание резьбы, а также для подрезания торцов заготовок и необходимых канавок, например, при установке уплотняющих элементов. Точение применяют и для сложного ступенчатого профиля оболочки. [13]

Шлицевые поверхности в отверстиях втулок, колес и других деталей получают протягиванием. Предварительное подрезание торца заготовки увеличивает стойкость протяжки, так как ее зубья начинают резание с обработанной поверхности торца. [14]

Опорные центры делают с твердосплавными наконечниками, повышающими их долговечность. Срезанные центры применяют при подрезании торцов заготовки; шариковые центры - при обтачивании конических поверхностей заготовок способом сдвига задней бабки в поперечном направлении; обратные центры - при обработке заготовок небольших диаметров. В этом случае заготовку по краям обтачивают на конус, а центровые отверстия выполняют в обратном центре. Вращающиеся центры применяют при срезании слоя металла большого сечения или при обработке на больших скоростях резания. [15]

Страницы: 1 2

www.ngpedia.ru

Резцы для обработки торцов и уступов. Режимы резания.

Обработка торцов и уступов.

Торцы и уступы обрабатывают подрезными, проходными отогнутыми или проходными упорными резцами. Подрезной резец, рисунок - а) предназначен для обработки наружных торцовых поверхностей. При подрезании торца подача резца осуществляется перпендикулярно оси обрабатываемой детали. Подрезной резец, рисунок - б) позволяет обрабатывать различные торцовые и другие поверхности с продольной и поперечной подачами. Подрезные резцы изготовляют с пластинами из быстрорежущих сталей и твердых сплавов. Главный задний угол α=10-15 градусов, передний угол γ выбирают в зависимости от обрабатываемого материала. Проходным отогнутым резцом, рисунок - в) можно выполнять подрезку торца при поперечной подаче S2 и обтачивание при продольной подаче S1 резца. Проходным упорным резцом, рисунок - г) можно подрезать торцы и обтачивать уступы при продольной подаче S1. Резцы для подрезания торцов должны устанавливаться точно по оси детали, иначе на торце детали остается выступ. При большом диаметре торцовой поверхности припуск снимают с поперечной подачей в несколько проходов. Уступы более 2-3 мм подрезают проходными резцами в несколько приемов. Сначала уступ образуется при продольной подаче S1 резца, а затем подрезается при поперечной подаче S2, рисунок - д).

Торцы и уступы обрабатывают подрезными, проходными отогнутыми или проходными упорными резцами. Подрезной резец, рисунок - а) предназначен для обработки наружных торцовых поверхностей. При подрезании торца подача резца осуществляется перпендикулярно оси обрабатываемой детали. Подрезной резец, рисунок - б) позволяет обрабатывать различные торцовые и другие поверхности с продольной и поперечной подачами. Подрезные резцы изготовляют с пластинами из быстрорежущих сталей и твердых сплавов. Главный задний угол α=10-15 градусов, передний угол γ выбирают в зависимости от обрабатываемого материала. Проходным отогнутым резцом, рисунок - в) можно выполнять подрезку торца при поперечной подаче S2 и обтачивание при продольной подаче S1 резца. Проходным упорным резцом, рисунок - г) можно подрезать торцы и обтачивать уступы при продольной подаче S1. Резцы для подрезания торцов должны устанавливаться точно по оси детали, иначе на торце детали остается выступ. При большом диаметре торцовой поверхности припуск снимают с поперечной подачей в несколько проходов. Уступы более 2-3 мм подрезают проходными резцами в несколько приемов. Сначала уступ образуется при продольной подаче S1 резца, а затем подрезается при поперечной подаче S2, рисунок - д).

Режимы резания. При подрезании торцов и уступов поперечная и продольная подачи определяются так же, как и при обтачивании цилиндрических поверхностей. Поперечная подача обычно берется меньше продольной. Для черновой обработки торцов рекомендуются поперечные подачи 0,3-0,7 мм/об при глубине резания 2-5 мм, а для чистовой обработки 0,1-0,3 мм/об при глубине резания 0,7-1 мм. Скорость резания для обработки торцов и уступов обычно на 20% выше, чем при обработке наружных цилиндрических поверхностей, так как время участия резца в процессе резания незначительно и он не успевает нагреться до критической температуры.

turner.narod.ru

Подрезка - торец - Большая Энциклопедия Нефти и Газа, статья, страница 3

Подрезка - торец

Cтраница 3

Для подрезки торца заготовка устанавливается в патрон. Чтобы подрезаемая заготовка получалась заданной длины, в шпиндель револьверного станка устанавливается соответствующий упор. [31]

Для подрезки торца скрученный пучок проводов вставляют в одно из трех нижних отверстий головки до упора, после чего нажимают на педаль. [32]

Необходима подрезка торца при обработке резанием. [33]

После подрезки торца 16, сохраняя положение шпинделя по вертикали, стойку станка перемещают в сторону утолщенной стенки эксцентрика и устанавливают шпиндель от наружной поверхности 2 на расстоянии 100 - 120 мм. Достигнув такого положения, шпиндель станка выдвигают на 1500 - 1600 мм параллельно оси детали, а стол станка поворачивают до тех пор, пока разность размеров между шпинделем станка и наружной поверхностью 2 не будет равна 7 мм. [34]

Для подрезки торца ступицы и снятия фасок применяют обычные напаянные резцы с пластинками твердого сплава Т14К8, устанавливаемые в резцовой головке, которая крепится на оправке, смонтированной в расточной борштанге станка. Одним резцом обрабатывают 250 - 300 деталей при скорости резания 55 - 70 м / мин, подаче 0 08 мм / об и глубине резания 2 - 6 мм. Зенкер имеет несколько увеличенные стружечные канавки и стружкозавивательные уступы вдоль главных режу, щих кромок. На смену зенкера затрачивается 2 - 3 мин. [35]

Способ подрезки торца, при котором одна сторона пластинчатого резца обрабатывает половину торца ( по диаметру), а другая полностью. [36]

Процесс подрезки торца у заготовки автоматизирован. Заготовки закладываются в бункер, откуда подаются в шпиндель, зажимаются цангой и получают вращение. [37]

После предварительной подрезки торца на токарном станке снимают фаску ( рис. 14.17, р), клеймят порядковыми номерами цилиндры, зачищают заусенцы и осуществляют контроль, затем деталь подвергается термической обработке. [38]

Для ровной и полной подрезки торцов применяют специальные торцовые подрезки. [39]

При подрезке торца, когда резец перемещается от периферии заготовки к центру, скорость резания при постоянной частоте вращения переменна. Однако в этих случаях учитывают максимальную скорость резания. [41]

При подрезке торца, когда резец перемещается от периферии заготовки к центру или, наоборот, от центра к периферии, скорость резания при постоянном числе оборотов переменна. Она имеет наибольшее значение у периферии и равна нулю в центре ( фиг. [42]

При подрезке торца с большим припуском на прямом ходе снимают большую часть припуска на подаче 0 4 мм / об, а на обратном ходе снимают оставляемый припуск порядка 0 3 - 0 4 мм на подаче 1 мм / об. При подрезке торца с малым припуском на прямом ходе часть припуска снимают быстрой подачей от руки ( на мелких деталях), оставляя на зачистку тот же припуск 0 3 - 0 4 мм, снимаемый на подаче 1 мм / об при обратном ходе. [43]

При подрезке торца у нежесткой или нежестко закрепленной заготовки получается торец, приведенный в преувеличенном виде на фиг. [44]

При подрезке торцов и растачивании канавок движение резания сообщается планшайбе с радиальным суппортом, а его перемещение в радиальном направлении является подачей. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Подрезание - торец - Большая Энциклопедия Нефти и Газа, статья, страница 2

Подрезание - торец

Cтраница 2

Подрезание торца ( см. рис. 114) является одним переходом. [16]

Подрезание торца, обтачивание наружной поверхности и снятие фаски на краю торца можно производить проходным отогнутым резцом ( см. рис. 12, а), объединив эти три перехода в одну операцию. Этими двумя примерами подтверждается положение, вытекающее из первого принципа: В одну операцию следует объединять переходы, которые могут быть выполнены комбинированным резцом. Это положение учащиеся записывают в свои тетради. [17]

Подрезание торцов выполняют двумя способами: движением подачи резца в направлении, перпендикулярном или параллельном оси шпинделя. [19]

Подрезание торцов и уступов производится при поперечной подаче. Для этой цели на заднем суппорте раставляются подрезные и галтельные резцы в определенной последовательности ( фиг. [20]

Для подрезания торцов используются специальные головки с радиальной подачей, подрезание больших уступов производится с помощью специальных державок, с радиальным перемещением резцов. [21]

Для подрезания торцов используют специальные головки с радиальной подачей, большие уступы подрезают с помощью специальных державок, с радиальным перемещением резцов. [22]

Для подрезания торца ( поперечная подача) может быть использован и проходной упорный резец ( фиг. [23]

Для подрезания торцов под сварку в деталях технологического ряда ВЛ-05 используют четырехместное приспособление ( рис. 128), работающее от встроенного пневматического цилиндра. Четыре заготовки 6 устанавливают на опору 8 и в призмы 7 до упора в их торец. [24]

Для подрезания торцов используют специальные шпиндельные головки с радиальной подачей, либо специальные станки типа ОС-6488 с самодействующими шпиндельными головками. Большие уступы подрезают с помощью специальных державок при радиальном перемещении резцов. [25]

Поэтому точное подрезание торцов производится при поперечных подачах к центру и от него. [26]

Для точного подрезания торцов уступов при растачивании многоступенчатых отверстий в корпусных деталях, когда измерение шаблонами затруднительно, применяют индикаторный упор ( фиг. [27]

Для точного подрезания торцов уступов при растачивании многоступенчатых отверстий в корпусных деталях, когда измерение шаблонами не обеспечивает заданной точности или затруднительно, применяют упоры: жесткие или индикаторные. Индикаторные упоры обеспечивают точность обработки линейных размеров до 0 05 мм на длине 500 мм. [28]

При подрезании торцов с помощью радиального суппорта движение резания сообщается планшайбе, а перемещение суппорта в радиальном направлении ( в радиальных направляющих планшайбы) служит движением подачи. [29]

При подрезании торцов следует опасаться вибраций. Ослаблению их способствует уменьшение подачи на зуб инструмента со специальной геометрией режущей части ( со сносом торцовых режущих кромок с центра в сторону вращения и заточкой их с минимальным биением) и направлением. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Подрезка торцев и уступов | Токарная обработка металла

При подрезании торцовых поверхностей и уступов у коротких круглых деталей их закрепляют в самоцентрирующем патроне; короткие детали некруглой формы устанавливают на планшайбе или в четырехкулачковом патроне. Длинные детали в виде валов, осей обычно устанавливают в центрах, а детали, имеющие диаметр более 200 мм, устанавливают и закрепляют одним концом в патроне, а другой конец поддерживают задним центром. Прутки и длинные заготовки небольших диаметров обычно пропускают через сквозное отверстие шпинделя, выдвигая их из него на требуемую длину и зажимая в патроне.

Если подрезаемая плоскость является основной поверхностью детали, например у фланцев, дисков, плит, то при установке этих деталей в патроне нужно проверить перпендикулярность расположения подрезаемой поверхности относительно оси шпинделя. Это делают при помощи рейсмуса или индикатора. Если торцовая поверхность детали бьет, необходимо исправить установку. Установку более длинных деталей следует проверять по их цилиндрической поверхности.

Рис. 72. Разметка мест под риски

Если при подрезании на детали нескольких уступов требуется выдержать большую точность в расположении уступов по длине, можно сначала разметить их положение, проточив мелкие риски резцом с острой вершиной. Размечают риски при помощи линейки, шаблона (рис. 72, а) или нутромера (рис. 72, б).

При подрезании значительного количества одинаковых деталей с уступами следует применять продольную подачу в соединении с упором, ограничивающим перемещение суппорта.

Рис. 73 - Плавающий центр

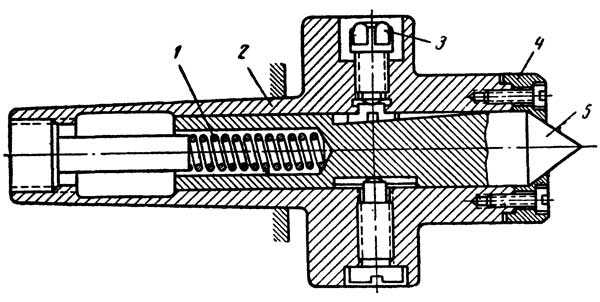

При обработке деталей ступенчатой формы по упорам, когда требуется выдержать длины отдельных ступеней независимо от глубины центровых отверстий, успешно применяют плавающие центры (рис. 73). Такой центр 5, смонтированный внутри корпуса 2, вставляют в коническое отверстие шпинделя передней бабки.

Пружина 1 стремится отжать центр вправо и создать контакт центра с деталью. Установленная в центры деталь при нажиме пиноли задней бабки доводится торцом до закаленного упора 4, прикрепленного к торцу корпуса 2. После этого плавающий центр стопорится болтом 3 на время обработки данной детали. После обработки детали болт 3 должен быть освобожден. Придерживая обработанную деталь левой рукой, правой рукой отводят задний центр и освобождают деталь.

Похожие материалы

www.metalcutting.ru