Энциклопедия по машиностроению XXL. Прессовые посадки

Посадки с гарантированным натягом

Содержание

Введение ………………………………………………………………………………3

1. Общие положения и инструмент………………………………………………….3

2. Соединения заформовкой и запрессовкой………………………………………..7

3. Соединения с натягом и его тенденции…………………………………………..9

4. Расчет соединений и подбор посадки с натягом………………………………...11

5 Литература …………………………………………………………………………22

Введение

При монтаже различных конструкций слесарю приходится производить работы по сборке и разборке неразъемных соединений — прессовых, заклепочных, выполняемых при помощи пайки, склеивания и др. Разборка таких соединений связана с порчей самих сопряженных или соединяемых деталей. Заклепочные соединения в настоящее время в значительной степени вытеснены другими видами прочных и плотных соединений и оставлены для сравнительно небольшого класса изделий (котлы, краны, экскаваторы, монтажные конструкции и др.). Вместо заклепочных соединений все шире применяются сварные, выполняемые при помощи электрической или газовой сварки.

Соединения, в которых при любых комбинациях допусков вала и отверстия всегда получается натяг, называются соединениями с гарантированным натягом. Такие соединения находят широкое применение в машинах и механизмах при необходимости передачи значительных осевых усилий, крутящих моментов или нагрузок. Прочность и относительная неподвижность соединений с натягом обеспечиваются силами трения, зависящими от величины натяга. Они могут выполняться несколькими способами. Наиболее распространены прессовые соединения. При прессовых соединениях наружный диаметр охватываемой детали должен быть больше диаметра отверстия охватывающей детали, что обеспечивает при посадке необходимый натяг. В большинстве случаев такие посадки выполняются без дополнительного крепления сопрягаемых деталей.

1. Общие положения и инструмент.

Прессовое соединение деталей можно выполнить путем приложения осевого усилия, запрессовывающего одну деталь в другую, нагревания охватывающей детали или охлаждения охватываемой детали.

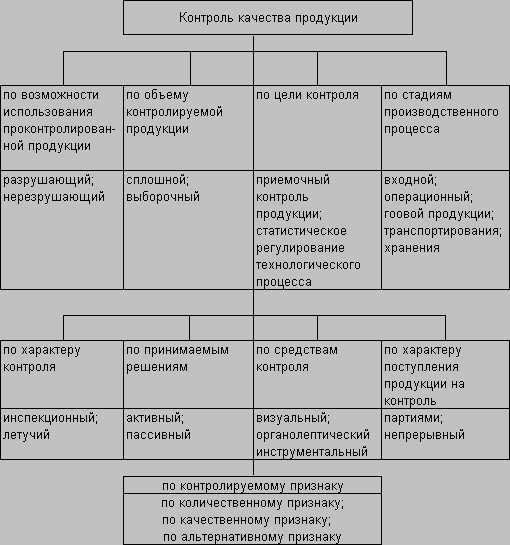

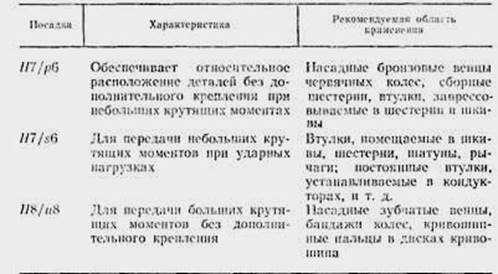

В табл. .1. приведены краткие характеристики и примерные области применения предпочтительных посадок с натягом.

Табл. 1 - краткие характеристики посадок

В табл. 1 приведены краткие характеристики и примерные области применения предпочтительных посадок с натягом.

Перед запрессовкой слесарь должен тщательно осмотреть поверхности соединяемых деталей. Царапины, забоины, заусенцы должны быть устранены. В процессе запрессовки необходимо применять покрытие поверхностей различными смазочными материалами для предохранения от задиров, уменьшения коэффициента трения и снижения необходимого усилия запрессовки. Торец вала должен иметь фаску под углом 7...10°, а торец ступицы — фаску под углом 30...45°. Наличие фасок облегчает центрирование деталей и предохраняет их от случайных заеданий при запрессовке.

Посадка деталей небольших размеров (штифтов, клиньев, втулок, шпонок) может производиться вручную ударами молотка весом 0,25...1,25 кг.

При этом способе необходимо применять приспособления, позволяющие точно центрировать соединяемые детали.

Крупные детали запрессовывают с помощью пневматических, гидравлических, винтовых или реечных прессов. Тип пресса определяется, исходя из необходимого для сборки усилия запрессовки, а также габаритных размеров соединяемых деталей. Небольшие усилия запрессовки (до 15 кН) могут быть обеспечены пневматическими прессами, а для больших усилий (до 800 кН) применяют гидравлические и механические прессы. При запрессовке деталей под прессом для обеспечения плотной посадки детали на место процесс следует сначала вести медленно, при небольших усилиях, а в конце резко увеличить давление па запрессовываемую деталь.

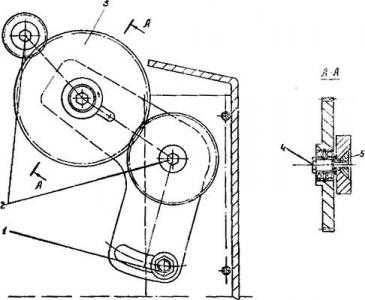

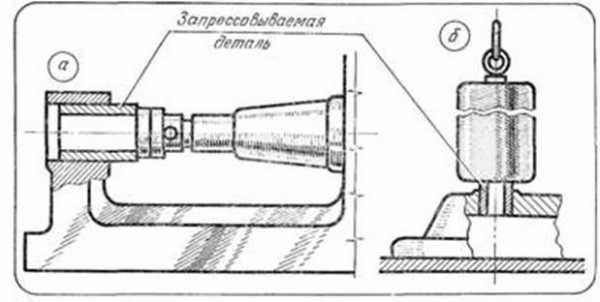

При запрессовке деталей типа втулок, заглушек, пробок, колец, зубчатых венцов и других используют прессы — ручные, гидравлические и пневматические. На рис.1,а представлена схема ручного эксцентрикового пресса. Пресс работает следующим образом. Рычаг 7, в который должна быть запрессована втулка 1, устанавливается на столе пресса, а втулка надевается на конец ползуна 3.

При запрессовке небольших деталей в тяжелые, крупные корпуса в труднодоступных местах наибольшее распространение получили винтовые приспособления типа струбцин или домкратов.

Прессовая посадка вала или втулки в крупногабаритные детали может осуществляться путем опускания краном груза . При этом вес груза на 20...25 % может превышать усилие запрессовки на прессе.

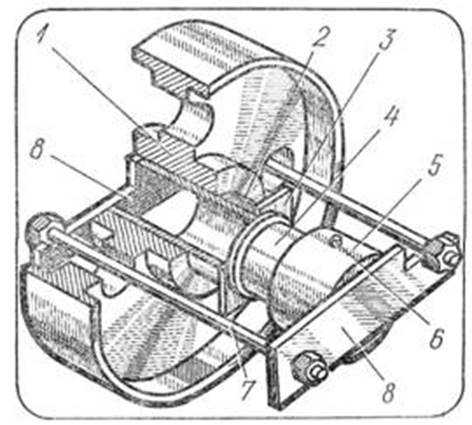

Кроме прессов ручного действия с эксцентриковым или реечным приводом для запрессовки применяются гидравлические прессы или домкраты. Одна из конструкций такого пресса показана на рис.3. К детали 1, в которую должна быть

запрессована втулка 2, при помощи стяжных болтов 7 прижимается через упорную плиту 3 плунжер пресса 4.

Рис 1 - Устройств для запрессовки втулок: а — эксцентриковый пресс; б –струбцина

Рис. 2 – Устройств для запрессовки втулок.

Корпус пресса 5 упирается в одну из опорных планок 8. Давление жидкости от плунжерного насоса передается на плунжер через штуцер 6.

Удобство пользования как стационарными, так и переносными гидравлическими прессами состоит в том, что качество сборки, определяемое усилием запрессовки, легко контролируется величиной давления жидкости в цилиндре пресса.

Рис. 3 Гидравлический пресс

2.Соединения заформовкой и запрессовкой

Заформовка заключается в соединении металлических элементов (арматуры) со стеклом, пластмассами, резиной, легкоплавкими цинковыми, алюминиевыми и магниевыми сплавами путем погружения этих элементов в формуемый материал, находящийся в вязкотекучем пластичном или жидком состоянии. После застывания формуемого материала образуется неразъемное соединение.

Таким способом получают различные рукоятки (рис. 6), крышки, клеммовые держатели, детали для электроизмерительных, оптико-механических и электронных приборов. Заформовка является единственным способом получения газонепроницаемого соединения металлических электродов со стеклянными баллонами электровакуумных устройств.

Соединения заформовкой имеют следующие достоинства: не требуются высокие точность и чистота обработки погружаемых частей арматуры; можно получить необходимые, часто не совместимые местные свойства элементов узла – электро- и теплопроводность арматуры при сохранении изоляционных свойств узла; уменьшаются масса изделий и расход металла, стоимость.

Рис. 4 Виды заформовок

При заформовке практически отсутствует сцепление арматуры с формуемым материалом. Прочность и плотность соединений обеспечивают выбором соответствующих форм погружаемой арматуры в виде кольцевых проточек, впадин, уступов, уширений, загибов (см. рис. 4), увеличивающих поверхности контакта и препятствующих ее выдергиванию.

Соединения запрессовкойполучают путем создания гарантированного натяга между охватываемой и охватывающей поверхностями при сборке. После сборки вследствие упругих и пластических деформаций на поверхности контакта возникает удельное давление и соответствующие ему силы трения, препятствующие взаимному смещению деталей.

Сборка при соединении запрессовкой может осуществляться одним из трех способов: прессование без нагрева, с нагревом втулки или с охлаждением вала. Наиболее распространены соединения запрессовкой по цилиндрическим поверхностям. Они применяются для соединения зубчатых колес на валиках, при соединении зубчатого венца червячного колеса со ступицей. Для облегчения сборки на деталях выполняют направляющие фаски. Сборка с нагревом втулки может вызвать изменение структуры, коробление детали. Предпочтительнее сборка с охлаждением вала. Для охлаждения используют жидкий азот (–196 °С), сухой лед (–72 °С).

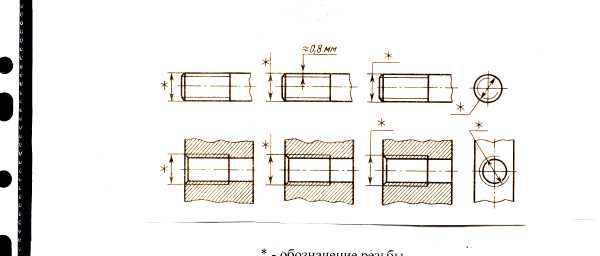

При малых размерах соединяемых деталей часто используют запрессовку на валик с накаткой, что значительно уменьшает стоимость соединения за счет снижения точности изготовления соединяемых поверхностей. На валу накатывают треугольные выступы (шлицы), при этом часть материала вала выдавливается инструментом и первоначальный диаметр вала увеличивается. Прочность соединения зависит от глубины вдавливания накатанных зубцов в цилиндрическую поверхность сопряженной детали. В процессе запрессовки материал втулки деформируется и заполняет впадины вала. Соединение с накаткой применяют для сборки стальных или латунных валиков с алюминиевыми или пластмассовыми деталями. Этот вид соединения хуже прессовых центрирует детали, но при этом не требуются высокие точность и чистота обработки поверхностей, упрощается сборка.

Чем больше натяг и параметры шероховатости поверхности, тем выше надежность соединения. К соединениям с гарантированным натягом относятся соединения с применением посадок H7/u7; H7/r6; Н7/p6 и др. Выбор необходимой посадки осуществляют из условий прочности по величине удельного давления.

Достоинствами соединений запрессовкой являются: отсутствие дополнительных креплений, простота конструкции, хорошая центровка сопрягаемых деталей, возможность передачи значительных осевых усилий и крутящих моментов. К недостаткам соединений относятся: высокие точность и стоимость изготовления соединяемых деталей, сложность сборки, влияние величины натяга, коэффициента трения и рабочих температур на прочность соединения.

mirznanii.com

Посадки 265, 267 — Применени Прессовые

В Приведенной таблице отсутствуют прессовые посадки. Применение прессовых посадок для получения неподвижных соединений подшипников качения с валами и корпусами недопустимо из-за больших натягов, приводящих к заклиниванию тел качения. Остаются для использования только переходные посадки. Однако в соединениях по переходным посадкам наряду с натягами могут получаться и зазоры. Поэтому в обычных соединениях применяются шпонки и крепления других типов. Применение шпонок в соединениях подшипников качения исключено. Для получения гарантированного натяга в соединении по переходной посадке вала [c.118] Применение прессовой посадки для развальцовываемых деталей [c.181]В прессовых посадках применение селективной сборки увеличивает наименьший натяг и делает соединение более надежным и прочным, чем при наименьшем табличном натяге в то же время при селективной сборке уменьшается наибольший натяг, иногда недопустимо большой с точки зрения прочности соединяемых деталей. [c.214]

Штифты для неразъемных соединений изготовляют как по системе отверстия, так я по системе вала в большинстве случаев по второму классу точности с чистотой поверхности по 6— 7-му классу. Отверстия под штифт засверливают и развертывают совместно в обеих взаимно фиксируемых деталях до получения необходимых размеров в соответствии с выбранной посадкой. В большинстве случаев штифты устанавливают с натягом с применением прессовых посадок. При радиальном и наклонном расположении штифтов (рис. 3. 16, а) детали фиксируются [c.88]

На рис. 82 показаны примеры применения прессовых посадок. Переходные посадки (или посадки центрирования) имеют натяги, переходящие при их минимальных значениях в зазоры. Переходные посадки применяют для обеспечения соосности валов с отверстиями втулок или корпусов. [c.86]

Применение прессовой посадки для неподвижного соединения термически обработанных деталей (кроме соединения сборных матриц и пуансона) также нежелательно, поскольку большая разница в размерах отверстия и вала затрудняет их правильную сборку. [c.173]

Конструктивные меры борьбы с усталостным разрушением сводятся к приданию деталям таких форм, при которых обеспечивается наименьшая концентрация напряжений. Для валов, например, основными концентраторами являются галтели, шпоночные канавки, шлицы, отверстия, прессовые посадки. Поэтому здесь применяются такие меры, как I) увеличение радиуса галтели (переход от меньшего диаметра к большему не по дуге окружности, а по дуге эллипса галтель с поднутрением) 2) уменьшение разности в жесткостях смежных участков вала 3) замена шпоночных соединений шлицевыми 4) применение в прессовых соединениях разгрузочных канавок на валу и в ступице колеса. [c.59]

Технология контроля предусматривает применение ультразвукового и магнитопорошкового методов дефектоскопии. Ультразвуковой метод 1 применяют для контроля галтелей подступичной части и мест прессовой посадки (в трубчатых валах). Магнитопорошковый 2 — для контроля зон у выхода шпоночных канавок напряженных соединений, вокруг отверстий для подачи смазки и при необходимости для уточнения параметров дефектов, выявленных УЗ методом, при обеспечении доступа к контролируемой поверхности. [c.105]

Всем посадкам присвоены наименования, примерно характеризующие их назначение. Для подвижных сопряжений — посадки с зазором скользящие, движения, ходовые, легкоходовые, широкоходовые и тепловая ходовая (посадки классов точности 4 и 5 предусматривают получение больших зазоров в грубых сопряжениях). Для неподвижных сопряжений — посадки с натягом горячая, прессовые, легкопрессовые переходные посадки глухие, тугие, напряженные и плотные. При применении переходных посадок действительные сопряжения могут оказаться как с натягом, так и с небольшим зазором (глухая посадка 1-го класса точности может быть только с натягом). [c.31]

Неподвижные посадки характеризуются наличием натяга, который предназначается, главным образом, для передачи крутящего момента. Примерами таких соединений могут явиться в первую очередь инструментальные конусы, в том числе и затяжные конусы с нарезанным отверстием у хвостовика для затяжки. В машиностроении для передачи крутящего момента через конические пары находят применение посадки горячие, посадки прессовые и плотные посадки с небольшим натягом, в которых крутящий момент передаётся через шпонку. Для передачи крутящего момента предназначены также конические фрикционные муфты (под действием усилия вдоль оси), центрирующие затяжные конусы фланцевых концов шпинделей станков (крутящий момент передаётся поводковым пальцем) и др. К неподвижным относятся и посадки крепёжных конусов (в частности конических штифтов). [c.65]

Проектом предусмотрено минимально необходимое число посадок, обеспечивающее потребность всех видов машиностроения. Исключение составляют прессовые посадки, для которых ввиду их редкого применения допуски не разработаны. [c.71]

Выбор посадки производят исходя из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и передача нагрузки, а при наибольшем натяге — прочность деталей. Для применения посадок с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка. Наименования посадок ( горячая , прессовая ) не предопределяют способа сборки деталей. [c.580]

Для практического применения системы допусков и посадок в промышленности в табл. 29—31 приводятся допуски и посадки в системе отверстия для деталей, соединяемых с помощью прессовой посадки 1-го класса точности (табл. 29), переходных посадок 1, 2 и 3-го классов [c.360]

Тепловые посадки имеют ряд преимуществ по сравнению с соединениями, получаемыми на прессах. Они имеют большую прочность. Применение нагрева или охлаждения при посадке деталей позволяет во многих случаях обходиться без мощного прессового оборудования. [c.485]

Пример 1. Прессовое соединение (рис. 28) с размерами d = 40 мм, dj =0, da 80 мм, I = 60 мм предназначено для передачи = = 400 н. м. Материал деталей — сталь 40 с пределом текучести = = 33-10 -ж . Класс чистоты поверхности вала у7, отверстия ступицы v6. Выбрать стандартную посадку, проверить детали на прочность и определить усилие запрессовки без применения термических способов сборки. [c.169]

Установка резьбовых вставок с применением клеев — длительная операция. Кроме того, достижение высокой прочности клеевого соединения вставки с такими ПМ, как ПЭ, ПП, ПА, полиформальдегид, возможно только после сложной и трудоемкой подготовки поверхности отверстия. Поэтому экономически более выгодна установка резьбовых вставок без применения клеевых прослоек, например, по прессовой посадке. [c.287]

Наконец, наиболее распространенным методом улучшения прессовой посадки, выбранной по ОСТ для того или иного конкретного случая, является применение селективной сборки, позволяющей увеличить наименьший натяг и уменьшить наибольший натяг в выбранной по ОСТ прессовой посадке. [c.211]

Приспособления. Этот вид оснастки имеет разнообразное конструктивное исполнение (табл. 4.6) и применяется для следующих целей крепления узлов на стендах для разборки и сборки монтажа и демонтажа пружинных и других деталей выпрессовки деталей при прессовых посадках, когда требуются большие усилия (с применением гидропресса) фиксирования валов от проворачивания при установке и снятии деталей. [c.273]

Приведённый в ОСТ термин горячая посадка является условным и не исключает возможности использования соответствующих этой посадке отклонений при соединении деталей под прессом или другими способами. Основным требованием, предъявляемым к прессовым посадкам, является достижение такой прочности соединения, при которой возможность относительного смещения деталей исключается без применения вспомогательных фиксирующих деталей. Прочность соединения зависит при одном и том же натяге от принятого способа сопряжения, от материала деталей, их размеров, качества обработки соединяемых поверхностей, формы конца поверхности сопряжения у торца вала и у торца отверстия, рода смазки, скорости запрессовки, условий нагрева или охлаждения и т. д. Ввиду такого многообразия исходных факторов в ОСТ сделаны оговорки, предупреждающие о необходимости в каждом отдельном случае предварительной опытной проверки выбранной посадки. [c.485]

Прессовая посадка подшипников на вал осуществляется также посредством пресса (ручного, гидравлического) или специальных оправок. Применение оправок предотвращает возможность повреждения подшипника и вала и обеспечивает равномерную посадку подшипника, значительно ускоряя процесс сборки. [c.207]

Трение — см. Трение скольжения Смазка поверхностей сопрягаемых при прессовых посадках 75 Смазка подшипников качения 411—415 — Применение масел смазочных 411, 412, 413—415 — Применение смазок консистентных 411—413 [c.438]

Применение неподвижных прессовых соединений малых диаметров (менее 1—3 мм) неэкономично, так как в этом случае требуется получение точных размеров и высокого класса шероховатости поверхности. Более просто и значительно дешевле получать неподвижные соединения запрессовкой предварительно накатанного (рифленого) валика. На валике, выполненном под посадку скольжения, производится накатка, сопровождаемая увеличением наружного диаметра выступов рифленой поверхности. Пример такого неподвижного соединения показан на рис. 2.16. [c.112]

Остальные факторы, влияющие на прочность прессовых соединений, учесть трудно, поэтому в каждом конкретном случае перед массовым применением той или иной прессовой посадки рекомендуется произвести ее расчет и проверить прочность сопряжений экспериментально. [c.212]

Развитие технологической культуры и особенно точности производства деталей обеспечивает этому соединению все более широкое применение. Оно постепенно вытесняет шпоночные и другие типы соединений. С помощью прессовых посадок с валом соединяют зубчатые колеса, маховики, подшипники качения, роторы электродвигателей, диски турбин и т. д. Прессовые посадки используют при изготовлении составных коленчатых валов (рис. 7.8), червячных колес (рис. 7.9) и т. д. [c.110]

При прессовых посадках хороший эффект дает применение разгружающих выточек у напрессованной детали или у вала. [c.44]

В результате широких испытаний установлено, что в деталях, соединенных прессовой посадкой с применением пленки эластомера, предел выносливости валов, осей при знакопеременной нагрузке повышается на, 40 75% по сравнению с прессовой посадкой без пленки. Концентрация напряжений снижается в 1,4—2,2 раза. [c.77]

Характерными примерами применения прессовых соединений являются колесные центры и бандажи железнодорожного подвижного состава, центры и венцы зубчатых и червячных колес (рис. 2.10, а), крепление на валу вращающихся колец подшипников качения (рис. 2.10, б, где показано условное изображение подшипника качения и обозначена подшипниковая посадка). В середине прошлого века академиком А. К. Годоли-ным была создана теория расчета артиллерийских стволов, составляемых из нескольких толстостенных цилиндров, соединенных с гарантированным натягом, вследствие чего обеспечивалось значительное повышение прочности стволов. [c.28]

Здесь дано лишь общее понятие о прессовых посадках. Другие посадки, кроме прессовых, также охватываются ГОСТ 7713—62. Для выбора посадок используют обычно таблицы из справочников для конструкторов, где приводятся и таблицы (также из ГОСТ 7713—62) с полями допусков предпочтительного применения для размеров от 1 до 500 мм. Эти таблицы помогут повысить уровень взаимозаменямости изделий, сократить номенклатуру нормального инструмента. [c.40]

В единичном и мелкосерийном производстве тяжелого машиностроения (включая и тяжелое станкостроение, тяжелое кузнечно-прессовое машиностроение) продолжает оставаться актуальной задача внедрения так называемой малой механизации сборочных работ с широким использованием механизированного инструмента с электрическим и другими приводами, облегчающего труд сле-сарей-сборщиков и повышающего его производительность. Применяются средства механизации и автоматизации сборки неподвижных (неразъемных) соединений, которые разделяются на соединения с гарантированным натягом (не имеющие дополнительных средств крепления) и соединения с дополнительными средствами крепления. К числу первых относятся прессовые соединения, осуществляемые при помощи нагрева или охлаждения, а также получаемые путем пластической деформации, например, развальцовки. Ко вторым относятся соединения, осуществляемые сваркой, пайкой, склеиванием, а также заклепочные. Соединения с гарантированным натягом имеют тот недостаток, что приложение значительных усилий при запрессовке или распрессовке иногда связано с разрушениел одной из сопрягаемых деталей. В результате снижается прочность повторной посадки. В зависимости от площади натяга, конструкции деталей и технологических возможностей прессовые соединения могут выполняться с помощью молотка или кувалды (малый натяг), при помощи пресса или приспособления, при помощи нагрева или охлаждения детали, с применением холодной штамповки и других методов. [c.250]

Внедрение прогрессивных методов холодной объемной штамповки, в частности выдавливания и прессования, ограничивается низкой стойкостью штампов. Заготовка во время прессования и выдавливания подвергается деформированию в условиях объемного сжатия в закрытой полости штампа развиваются высокие удельные давления, доходящие при штамповке легированных сталей до 300 кГ/жж1 Проблема изыскания высокопрочных инструментальных материалов является основной и определяет дальнейшее развитие холодной объемной штамповки. Большое значение имеют также исследования течения металла и определение оптимальной формы инструмента. Например, форма входной части матрицы при прессовании оказывает существенное влияние на образование мертвых зон металла, на условия контактного трения, а следовательно, и на удельное давление применение матрицы для обратного выдавливания не с плоским дном, а с конической выточкой снижает удельное давление при штамповке сталей на 50—70 кГ1мм . Эффективным средством повышения стойкости штампов является помещение матриц в обоймы с прессовой посадкой, что создает предварительное напряженное состояние сжатия и снижает распирающие напряжения, возникающие в процессе штамповки, [c.218]

Общесоюзная система допусков и посадок стандартизована в 1929 г. для диаметров от 1 до 500 мм. Разработка ее велась с 1924 г. комиссией под руководством проф. А. д. Гатцука, созданной при Комитете эталонов и стандартов (КЭС) Главной палаты мер и весов. В дальнейшем система пополнилась новыми классами точности и полями допусков, а также была расширена в связи с введением размеров менее 1 и более 500 мм. Последнее дополнение сеМЫо новыми полями допусков осуществлено в 1958 г. В этом же году отменена прессовая посадка 4-го класса точности (ОСТ 1079). С 1959 г. установлены поля допусков предпочтительного применения. [c.39]

Посадки Н7/и7 (Л/Гр) Н8/и6 А Пр2 у, и8/Н7 Пр2 а/В а Гр/В) получили наибольшее применение и числа тяжелых прессовых посадок в особенности посадка Н8/и8. Примеры дисковые и тарельчатые несъемные муфты на концах валов, зубчатые бронзовые венцы на стальных центрах, вагонные колеса на осях, бурты на валах (рис. 1.76), стальные бандажи на разъемных центрах, установочные штифты в станочных приспособлениях, втулка поворотного кулака трактора, короткие втулки в ступицах зубчатых колес (рис. 1.77), пальцы эксцентриков кривошипно-шатунного аппарата уборочных машин, втулка рычага очистки зерноуборочного комбайна, металлокерамические втулки подшипников в сельскохозяйственном машиностроении, соединения пальца кривошипа с диском и кривошипных дисков с валами сельско-хозя йственных машин (рис. 1.78), кривошипные диски лебедок (см. рис, 1.70), элемент соединения ходовой части породопо- [c.371]

В таблицах ОСТ для различных прессовых посадок даются общие указания относительно метода осуществления запрессовки, однако на чертежах или технологических картах должны даваться точные указания относительно метода запрессовки. Стандарты на прессовые посадки являются рекомендуемыми, и в каждом конкретном случае перед массовым применением рекомендуется производить контрольнопроверочный расчет и опытное испытание сопряжения. [c.209]

Положительные результаты были получены некоторыми исследователями [25] при применении разгружающих канавок (рис. 3, а и б) в прессованных соединениях валов с втулками и шлицевых соединениях по Хирту (углубления в средней части зубьев). Эффективным средством повышения усталостной прочности валов с прессовыми посадками является увеличение диаметра подступичной части, однако последнее связано с утяжелением конструкции. [c.230]

Применение той или иной посадки диктуется ко структивными соображениями и условиями эксплуатации машин. Например, прессовая посадка назначается тогда, когда соединение должно передавать значительные усилия для вращения валов, шкивов, щестерен применяют подвижные посадки сменные шестерни, подшипник качения и другие аналогичные детали изготовляются с применение.м переходной группы посадок и т. д. [c.42]

В таблицу включают не все посадки, а только по одной из каждой груг пы посадок, примененных в проекте. Обучающимся рекомендуют также выполнить расчет одной из прессовых посадок определить пере-дaвae. ый крутящий люмент, силу запрессовки н прочность деталей, 22 [c.22]

Многие детали, сопрягаемые неподвижными посадками, покрывают антикоррозионными покрытиями. В таких случаях выполнение прессовых посадок методом нагрева исключается, а метод запрессовки деталей под прессомтакже не гарантирует сохранность покрытия. Применение охлаждения обеспечивает выполнение неподвижных посадок без повреждения защитного покрытия. [c.76]

Типовые случаи применения деталей-компен-саторов, используемых для устранения износа сопряжений, показаны на рис. 2. При износе наружной цилиндрической поверхности вала на него ргапрессовывают или сажают на клей втулку (рис. 2, а). На износившуюся шейку коленчатого вала устанавливают по-лувтулку (рис. 2, б). Если в отверстии разработалась резьба, то в него ввертывают дополнительную втулку (ввертыш) с вновь нарезанной резьбой (рис. 2,в). При износе внутренней цилиндрической или конусной поверхности в деталь также вставляют втулку (рис. 2,г). Износ плоскостей чаще всего компенсируют планкой (рис. 2, [c.21]

Прессовую посадку нддо собирать под прессом. В случае его отсутствия или невозможности применения приходится это делать вручную молотком. При этом надо пользоваться приспособлением, позволяющим равномерно распределять ударную силу, например, кусок подходящей трубы. Перекос деталей может возникнуть прежде всего в начале запрессовки. Во избежание этого на деталях делаются фаски, пользуются центрирующими оправками или да же специальными приспособлениями. [c.84]

Распрессовочные усилия при применении пленки эластомера в зависимости от натяга и обработки сопрягаемых деталей повышаются в 2—3 раза по сравнению с прессовой посадкой без пленки. Поверхности, покрытые пленкой эластомера (в зависимости от условий), до появления коррозии работают в 10—12 раз дольше, чем поверхность без пленки. Пленка эластомера после термообработки инертна к холодной воде, спирту, маслу, керосину, бензину и их смесям надежно защищает поверхности от возд>тиной и газовой коррозии, обладает высокой вибростойкостью. [c.77]

mash-xxl.info

Посадка деталей прессовая - Энциклопедия по машиностроению XXL

В зависимости от степени ослабления или повреждения сопрягаемых поверхностей деталей нормальную посадку деталей прессового соединения восстанавливают одним из следующих способов. [c.110]На сборочных чертежах должны быть указаны посадки (горячая, прессовая, скользящая и др.), а на чертежах деталей — соответствующие допуски. Простановка на чертежах допусков и посадок особенно необходима при контроле деталей предельными калибрами (скобами и пробками). [c.321]

Многие металлы и сплавы, например нержавеющие стали, титановые и алюминиевые сплавы и др., обладают высоким сопротивлением коррозионной усталости из-за образования на их поверхности стойких к воздействию коррозионных сред оксидных пленок. Можно предположить, что постоянное или периодическое разрушение этих пленок, обеспечивающее доступ коррозионной среды к деформируемому металлу, должно активизировать процесс его коррозионно-усталостного разрушения. На практике очень многие детали машин подвергаются одновременному воздействию циклических напряжений, контактирующих элементов и коррозионной среды. Такие условия реализуются, например, при свободной посадке деталей, в узлах трения, болтовых и прессовых соединениях, бурильной колонне, гребных и турбинных валопроводах и т.п. Поэтому изучение влияния внешнего трения на процесс коррозионно-усталостного разрушения металлов представляет собой важную научно-практическую задачу. [c.29]Тугая и прессовая посадки деталей не рекомендуются, так как они затрудняют проникновение припоя. [c.211]

Тепловые посадки имеют ряд преимуществ по сравнению с соединениями, получаемыми на прессах. Они имеют большую прочность. Применение нагрева или охлаждения при посадке деталей позволяет во многих случаях обходиться без мощного прессового оборудования. [c.485]

При сборке прессовых соединений посадка деталей всегда производится с натягом. Перед запрессовкой необходимо тщательно осмотреть поверхности соединяемых деталей, снять заусенцы, протереть чистой ветошью для удаления грязи и масла, покрыть их слоем смазки. [c.54]

При закреплении вставок в отверстиях полимерных деталей прессовой посадкой очень важно правильно выбрать натяг при чрезмерно большом натяге возможно образование трещин в детали, а при слишком малом не обеспечивается требуемая прочность соединения. Чтобы исключить появление зон с локальной концентрацией напряжений, рекомендуется использовать вставки круглой формы без приливов и накатки. [c.287]

Соединение деталей прессовой посадкой с подогревом или охлаждением целесообразно при больших диаметрах или сравнительно больших натягах с целью снижения усилия запрессовки и достижения большей прочности соединения. [c.482]

На фиг. 29 показаны образцы рациональных соединений под пайку. Тугая и прессовая посадки деталей не рекомендуются, так как они затрудняют проникание припоя. [c.557]

Прессовая посадка применяется для жесткого соединения деталей без закрепления их шпонками, шпильками и т. п. Прессовая посадка деталей производится под значительным давлением при помощи пресса. Такое соединение деталей применяют для посадки втулок в подшипники и зубчатые колеса, пальцев в кривошипы и т. п. [c.20]

При прессовой горячей или холодной посадке деталей на поверхности их соединения возникают контактные давления р . Величину контактного давления определяют из условия равенства суммы абсолютных значений радиальных перемещений обеих деталей и разности радиусов посадочных поверхностей до запрессовки (т. е. половины диаметрального натяга 6). Отсюда получена формула [c.419]

Значения эффективных коэффициентов концентрации К и х, учитывающих концентрацию напряжений, вызываемых галтелью, кольцевой выточкой, поперечным отверстием, шпоночной канавкой, шлицами, резьбой и прессовыми посадками деталей, можно при- [c.367]

Усталостные трещины зарождаются в зонах концентрации напряжений. Напряжения в этих зонах, в отличие от номинальных, называют местными. С ними связано также статическое разрушение деталей из хрупких материалов. Концентрация напряжений может быть вызвана резким изменением формы деталей, прессовыми посадками, местным приложением (концентрацией) нагрузки, неоднородностью материала и другими причинами. [c.46]

ПОСАДКИ С НАТЯГОМ. Посадки, обеспечивающие натяг в соединении сопряженных деталей прессовая Пр, горячая Гр, легкопрессовая Пл и еще три прессовые посадки по ОСТу НКМ 1041. Существуют и специальные посадки с натягом, напр., для метрической резьбы (ГОСТ 4608—65, тугая резьба), которые обозначаются [c.89]

Для наращивания цилиндрических и плоских поверхностей деталей Для наращивания трущихся поверхностей деталей, восстановления прессовой посадки деталей [c.50]

Разборка. Разъединение деталей прессовых соединений можно вести тремя способами холодным, горячим и нагнетанием масла. При холодном способе используют различные винтовые и гидравлические съемники, пневматические и гидравлические прессы (рис. 3.8). При горячем способе охватывающую деталь соединения быстро нагревают тем или иным путем, чтобы она расширилась и произошло ослабление посадки. Способ нагнетания масла заключается в том, что в зону сопряжения деталей подается масло под большим давлением. [c.106]

Детали соединения такого типа работают в сборочных единицах, передающих значительные ударные и пульсирующие нагрузки, вследствие этого их работоспособность чаще всего нарушается в результате ослабления в посадке. Обнаруживают ослабление по тем же признакам и путем тех же проверок, что и ослабление деталей прессового соеди- [c.113]

Полиизобутилен 86 Полимерные материалы 447 Полипропилен 86 Полиспаст 232 Полиуретан 86 Полиэтилен 86 Полумуфты 129 Пористость 91, 92 Породы горные 262 Посадка деталей 104 горячая 104 легкопрессовая 104 переходная 104 прессовая 104 скользящая 104 ходовая 104 Предел [c.493]

При сборке прессовых соединений посадку деталей всегда производят с натягом. Перед запрессовкой необходимо тщательно осмотреть поверхности соединяемых деталей и смазать их. После этого охватываемую деталь под давлением пресса вводят в отверстие охватывающей детали или, наоборот, охватывающую деталь насаживают ее отверстием на охватываемую деталь. [c.257]

Прочность соединения в таких неподвижных посадках достигается за счет упругой деформации сопряженных деталей, возникающей при технологических процессах сборки. Наиболее распространены при этом процессы запрессовки одной детали в другую под усилием пресса или предварительного нагрева детали с охватывающей поверхностью и ее охлаждения после сборки до нормальной температуры. Соответственно таким технологическим процессам в старых стандартах посадки называли прессовая и горячая . [c.44]

Сборку прессовых соединений можно вести холодной запрессовкой, т.е. без нагревания деталей, с нагреванием охватывающей или охлаждением охватываемой детали. Предпочтительнее сборку вести двумя последними способами. Соединения деталей при этом получаются более прочными, так как микронеровности сопрягаемых поверхностей не сглаживаются, как при холодной запрессовке, а как бы сцепляются друг с другом. Кроме того, требуется меньше времени на сборку и более простое оборудование. Сглаживание неровностей, происходящее при холодной запрессовке, приводит к ослаблению посадки деталей. В зависимости от конструкции, материала и необходимого натяга детали можно нагревать в жидкой среде, в газовой или электрических печах и индукционным способом. К нагреванию в жидкой среде (в масляной или водяной ванне) прибегают в тех случаях, когда достаточна температура 110 °С и нужно поддерживать ее около этого значения. При нагревании в содовой воде (10 г соды на 1 л воды) деталь дополнительно очищают и обезжиривают. После нагревания индукционным способом деталь размагничивают. [c.90]

В рассматриваемых соединениях две детали с коническими сопрягаемыми поверхностями фиксируются неподвижно натягом. Натяг создается за счет напрессовки обхватывающего конуса на обхватываемый. Работоспособность данного соединения чаще всего нарушается в результате ослабления деталей в посадке. Обнаруживают ослабление по тем же признакам и путем тех же проверок, что и ослабление деталей прессового соединения. Аналогично с соблюдением тех же условий ведется в случае надобности и разъединение деталей. Усилие, необходимое для разъединения, зависит от величины конуса сопрягаемых поверхностей. По мере увеличения конуса сила, требующаяся для распрессовки, уменьшается. [c.103]

В алюминиевых или магниевых сплавах схватывание сопровождается появлением тонкого черного порошка окислов. Поэтому при прессовых посадках деталей из алюминиевых или магниевых сплавов необходимо тщательно смазывать соприкасающиеся поверхности. [c.402]

Оправки зубчатые (шлицевые) центровые с прессовой посадкой деталей по ГОСТ 18439—73 (рис. 73, в) предназначены для установки деталей 7 с базовым зубчатым отверстием, имеющим зубья прямобочного профиля, изготовленных с предельными отклонениями поверхности центрирования по Л длиной, равной d или [c.154]

На рис. 330, а приведены примеры нанесения предельных отклонений сопрягаемых размеров деталей по СТ СЭВ 144-75 для осуществления первой прессовой посадки по 3-му классу точности в системе отверстия и посадки движения по 1 -му классу точности в системе вала (ГОСТ 2.307-68). [c.179]

Способ посадки нагреванием охватывающей детали используется преимущественно для втулок больших диаметров при малой длине. При этом способе соединения охватывающая деталь (втулка и т. п.) в нагретом состоянии свободно надевается на охватываемую деталь (вал) и при остывании, сжимаясь, прочно с натягом соединяется с последней, образуя прессовую посадку. [c.475]

Соединение деталей посадкой с натягом (прессовые соединения) [c.84]

Очевидно, составные части этого механизма соединены различным образом — имеют различные посадки. Так, шкив / должен плотно насаживаться на цапфу вала 2, последний свободно вращаться во втулке Б подшипника, каретка А свободно скользить по валу 2 и направляющей шпонке 5, а колесо 4 надежно должно быть насажено на ступицу колеса 3 (прессовая посадка), иначе говоря, посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смешению. [c.194]

При сочленении цилиндрических деталей с призматическими (например, шеек со щеками в разъемных коленчатых валах) применяют посадки прессовую (16), на конус (17), на коническую втулку (18), а также затяжку конической пробкой (19). Во избежание наклепа между сопрягающимися поверхностями устанавливают тонкостенную бронзовую или свернутую из латунной ленты втулку. Применяют также затяжку клеммами (20). [c.340]

Соединения на прессовых посадках применяют для неразборных или редко разбираемых сопряжений. Сопротивление взаимному смещению деталей в этих соединениях создается и поддерживается силами упругой деформации сжатия (в охватываемой детали) и растяжения (в охватывающей детали), пропорциональными величине натяга в соединении. [c.459]

Однако, не ухудшая работоспособности машины, можно сокращать трудоемкость обработки, назначая соответствующие классы точности и посадки. Так, раньше бронзовые втулки гусеничной рамы экскаватора по наружному диаметру изготовлялись по 2 классу точности, с напряженной посадкой вставлялксь в отверстия этой рамы, изготовленные тоже по 2 классу точности, и крепились гуженами. Для упрощения изготовления деталей изменили на наружном диаметре втулок посадку на прессовую, а класс точности на третий. Отверстия гусеничной рамы стали обрабатывать по третьему классу. Благодаря этому увеличился гарантированный натяг и отпала необходимость в гуженах. Время обработки отверстий гусеничной рамы и втулок сократилось на 30%. [c.65]

Перед запрессовкой деталей по одной из переходных посадок (тугой, глухой, напряженной или плотной), у которых наряду с натягом может быть зазор, рекомендуется выявить получающийся при посадке натяг и сравнить его с заданным. Для этого обе детали следует промерить и методом подбора определить лучшее сочетание. Запрессовка деталей может производиться вхолодную и с подогревом охватывающей детали или охлаждением охватьшаемой. Соединение деталей прессовой посадкой вхолодную производится с помощью винтового приспособления или пресса. [c.481]

Конические поверхности деталей машин, приборов и механизмов имеют различное назначение, от которого зависят и требования к обработке конусов. Конические соединения обеспечивают высокую точность центрирования и обладают способностью самоцентрирования, при неподвижных посадках (типа прессовых) гарантируют передачу больших крутящих моментов с возможностью частой и легкой сборки и разборки сборочной единицы, при плотной посадке обеспечивают газо-водо-маслонепроницаемость, при любых посадках путем относительного смещения конических деталей можно получить заданный характер соединения (зазор или натяг), за счет использования сменных конических втулок можно обеспечить долговечность дорогостоящих сложных деталей, приводят к малогабаритным и экономичным конструкциям сборочных единиц (например, вместо шлицевых соединений). [c.124]

В механических узлах лифта, передающих крутящий момент, применять прессовые посадки деталей без дополнительного крепления шпонками, шпильками, болтами и т. п. не разре-, шается. [c.181]

Накатка роликом повышает предел усталости деталей из конструкционной стали на 10—40%, а в местах концентрации напряженпй еш е выше (табл. 43). Предварительная обкатка места прессовой посадки деталей на вал является, в частности, средством ликвидации опасного понижения предела выносливости, вызываемого тугими насадками (п. 33). Аналогичное влияние оказывает обкатка роликом незакаленных галтелей коленчатых валов, подвергнутых поверхностной закалке т. в. ч. по длине цилиндрической части (без галтели). По данным НАТИ [57], относящимся к коленчатым валам тракторного двигателя Д 54, обкатка роликами незакаленной галтели увеличивает циклическую прочность вала на 50%. Неподвергавшиеся закалке т. в. ч. ступенчатые валы углеродистой стали, галтели которых были обкатаны роликом, обладают, но данным И. В. Кудрявцева [c.199]

Наиболее важные рекомендации по сборке узлов с подшипниками качения, прессовых и резьбовых соединений даны в 17, 18 и 19, а допуски на посадку деталей приведены на рис. 283. Подшипниковые щиты перед посадкой наружных обойм ролковых подшипников, а также остов перед посадкой подшипникового щита 27 нагревают до 100—120° С индукционными нагревателями. Подшипниковые щиты размагничивают. О правильности монтажа подшипниковых щитов в остове судят по отсутствию зазора между ними (по щупу), а также по величине торцового биения наружных обойм роликоподшипников, определяемого индикаторным приспособлением, стойку которого при измерениях укрепляют на валу якоря. Монтаж подшипниковых щитов считается нормальным, если местный за- [c.376]

Посадки шарик о-и роликоподшипников (ОСТ 6120). Валы, сопрягаемые с подшипниками качения, изготовляются во 2-м классе точности по одной из посадок системы отверстия из следующего ряда Г, Т, П, Я, С, Д (ОСТ 1012) для подшипников на конич. втулках валы изготовляются по посадке Сз—В3 (ОСТ 1023) или С,— В (ОСТ 1024) Д. валов на овальность в одном и том же сечении (т. е. разность между наибольшим и наименьшим диаметрами в одном и том же сечении) равняется допуску В . Поле Д. у отверстия подшипника, как мы видели, идет внутрь от номинала в результате этого валы Г, Т, Н никогда не дадут с таким кольцом зазоров, а следовательно мы получим посадки характера прессовых. Отверстия же у корпусов для посадки подшипников качения должны изготовляться соответственно одной из следующих посадок системы вала из ряда Р1 (из системы ISA),/", Т,Н,П,С,П1,Сз. ОСТ регламентирует выбор посадок шарико-ПОДН1ИПНИКОВ в зависимости от того, вращается ли вал или корпус, от характера нагрузки, числа оборотов, условий монтажа и конструкции подшипника. Вращающаяся деталь изготовляется по одной из первых четырех посадок вышеуказанных рядов, остаю1Циеся посадки предназначены для спокойной детали при этом под спокойной понимается та деталь, по отношению к к-рой направление нагрузки остается постоянным. В отдельных случаях, когда направление усилий неопределенно меняется (под влиянием неуравновешенных вращающихся масс при боль-пюм числе оборотов и малой статич. нагрузке), обработка вала проводится по посадке П или [c.26]

Надежность соединения грузошины с колесом достигается применением при соединении этих двух деталей прессовой посадки. На ведущих колесах некоторых моделей погрузчиков устанавливаются по две грузошины вплотную друг к другу. [c.82]

Поскольку при сварке враструб мы имеем дело с соединением труб внахлестку (муфтовые соединения), необходимое сварочное давление можно обеспечить лишь путем прессовой посадки свариваемых деталей. Прессовая посадка возможна лишь в том случае, если внутренний диаметр соединительной детали будет меньше наружного диаметра трубы. При этом формующий инструмент должен обеспечивать оплавление наружной поверхности трубы и внутренней поверхности соединительного элемента на глубину около 0,2 мм. При этом соединяемые элементы, нагретые до температуры сварки, упруго деформируются при введении трубы в растурб соединительного элемента и обеспечивают необходимую для сварки прессовую посадку. [c.66]

Затем берем размеры для втулок (рис. 4,18,6), которые тоже должны быть взаимозаменяемыми. Высота втулки Н = Ь + Ъ, где Ь -высота сферического сухаря, Ь - толщина буртика, заменившего запорную шайбу (соответствует её толщине). Диаметр буртика должен быть больше диаметра расшлифованного отверстия сферического сухаря на 3-4 мм. Буртик при высоких частотах вращения колёс и возможном послаблении прессовой посадки деталей узла, не даёт центробежным силам смещать втулку относительно отверстия сухаря. [c.113]

mash-xxl.info

Посадки прессовые Зависимость от натяга

Расчёт прессовых соединений (определение прочности посадки и напряжений в зависимости от натяга) — см. Справочник , т. 2. [c.16]Расчет прессовых соединений (определение прочности посадки и напряжений в зависимости от натяга) см. Энциклопедический справочник Машиностроение", т. 2. [c.209]

Расчет прессовых соединений (определение Прочности посадки и напряжений в зависимости от натяга) см. стр. 124. [c.94]

Прессовые посадки имеют широкий диапазон натягов. В зависимости от натяга различают легкопрессовые, прессовые средние и тяжелые посадки. Легкопрессовые посадки имеют минимальный гарантированный натяг. Тяжелые прессовые посадки в технологическом плане являются комбинированными, сочетая разогрев втул- [c.52]Прессовые посадки, благодаря наличию гарантированного натяга, обеспечивают неподвижное соединение, при котором возникает сопротивление относительному перемещению деталей. В зависимости от величины натяга прессовые посадки подразделяются (в порядке уменьшения натяга) ПрЗ — прессовая третья, /7р2 — прессовая вторая, Пр1 — прессовая первая, Гр — горячая, Пр — прессовая, Пл — легкопрессовая. [c.220]

Назначение соединений. В зависимости от условий нагружения соединение с гарантированным натягом может служить для передачи осевого усилия, крутящего момента или их комбинации (фиг. 25). В отдельных случаях прессовая посадка используется в соединениях, аналогичных показанным на фиг. 28, также и для обеспечения момента защемления (шипов 1 и 2). [c.164]

Стяжными деталями, входящими в соединение, является одна из сопрягаемых деталей или дополнительные детали, например, стяжные кольца, якоря. Величина натяга при прессовых неподвижных посадках, осуществляемых с помощью температурных воздействий, находится как разница между диаметром отверстия охватывающей, стягивающей детали и диаметром стержня охватываемой детали. В зависимости от номинальных размеров и характера посадки в справочных таблицах задаются определенные величины натягов. [c.48]

При использовании прессовой посадки необходимо учитывать снижение прочности соединения вставки с ПМ (за год приблизительно на 40% [70]) в результате релаксации напряжений и изменение размеров детали вокруг вставки, которое зависит от типа ПМ, отношения диаметра вставки к толщине слоя охватывающего материала и натяга. Так, например, в зависимости от значения предварительного натяга диаметр полимерной ступицы может увеличиться приблизительно в 1,5 раза [70]. [c.288]

Возрастание натяга установлено во всех прессовых посадках в линейной зависимости от диаметра (фиг. 277). [c.210]

Допуски на отклонения расположения и формы одной и той же степени точности изменяются по указанным интервалам пропорционально кубическому корню из номинальных размерен, т. е. так же, как изменяются допуски для гладких цилиндрических сопряжений. Связь между допуском на размер и допуском на форму детали вытекает хотя бы из того, что неодинаковость размеров детали в разных ее точках, определяющая ее форму, является составной частью рассеивания размеров совокупности деталей, ограничиваемого допуском размера. В эксплуатационном отношении, как указывалось выше, погрешности формы связаны с зазорами и натягами, допуски которых по-разному изменяются в зависимости от номинальных размеров в прессовых посадках — прямо пропорционально, в переходных — пропорционально кубическому корню и в свободных — пропорционально квадратному корню из номинального размера. Наименее интенсивная из этих трех зависимостей выбрана для допусков формы деталей и расположения их поверхностей. [c.48]

Качество поверхности оказывает значительное влияние на прочность соединений с натягом, особенно при прессовых посадках, в процессе осуществления которых происходят те или иные разрушения на сопрягаемых поверхностях, в зависимости от их состояния. [c.135]

Сборку прессовых соединений можно вести холодной запрессовкой, т.е. без нагревания деталей, с нагреванием охватывающей или охлаждением охватываемой детали. Предпочтительнее сборку вести двумя последними способами. Соединения деталей при этом получаются более прочными, так как микронеровности сопрягаемых поверхностей не сглаживаются, как при холодной запрессовке, а как бы сцепляются друг с другом. Кроме того, требуется меньше времени на сборку и более простое оборудование. Сглаживание неровностей, происходящее при холодной запрессовке, приводит к ослаблению посадки деталей. В зависимости от конструкции, материала и необходимого натяга детали можно нагревать в жидкой среде, в газовой или электрических печах и индукционным способом. К нагреванию в жидкой среде (в масляной или водяной ванне) прибегают в тех случаях, когда достаточна температура 110 °С и нужно поддерживать ее около этого значения. При нагревании в содовой воде (10 г соды на 1 л воды) деталь дополнительно очищают и обезжиривают. После нагревания индукционным способом деталь размагничивают. [c.90]

В единичном и мелкосерийном производстве тяжелого машиностроения (включая и тяжелое станкостроение, тяжелое кузнечно-прессовое машиностроение) продолжает оставаться актуальной задача внедрения так называемой малой механизации сборочных работ с широким использованием механизированного инструмента с электрическим и другими приводами, облегчающего труд сле-сарей-сборщиков и повышающего его производительность. Применяются средства механизации и автоматизации сборки неподвижных (неразъемных) соединений, которые разделяются на соединения с гарантированным натягом (не имеющие дополнительных средств крепления) и соединения с дополнительными средствами крепления. К числу первых относятся прессовые соединения, осуществляемые при помощи нагрева или охлаждения, а также получаемые путем пластической деформации, например, развальцовки. Ко вторым относятся соединения, осуществляемые сваркой, пайкой, склеиванием, а также заклепочные. Соединения с гарантированным натягом имеют тот недостаток, что приложение значительных усилий при запрессовке или распрессовке иногда связано с разрушениел одной из сопрягаемых деталей. В результате снижается прочность повторной посадки. В зависимости от площади натяга, конструкции деталей и технологических возможностей прессовые соединения могут выполняться с помощью молотка или кувалды (малый натяг), при помощи пресса или приспособления, при помощи нагрева или охлаждения детали, с применением холодной штамповки и других методов. [c.250]

Распрессовочные усилия при применении пленки эластомера в зависимости от натяга и обработки сопрягаемых деталей повышаются в 2—3 раза по сравнению с прессовой посадкой без пленки. Поверхности, покрытые пленкой эластомера (в зависимости от условий), до появления коррозии работают в 10—12 раз дольше, чем поверхность без пленки. Пленка эластомера после термообработки инертна к холодной воде, спирту, маслу, керосину, бензину и их смесям надежно защищает поверхности от возд>тиной и газовой коррозии, обладает высокой вибростойкостью. [c.77]

В зависимости от величины диаметрального натяга в конических соединениях применяют обычно горячую, прессовую или легкопрессовую посадки. Специальные посадки с натягами более 0,001 среднего диаметра конуса используются в тяжелонагру-женных соединениях. Коэффициенты трения при сборке и разборке соединения могут быть приняты следующие [97] (табл. 25). [c.218]

В зависимости от назначения сборочной единицы входящие в нее детали образуют разъемные или неразъемные соединения. Разъемными называют соединения, допускающие разборку и повторную сборку без нарушения работоспособности деталей. К таким соединениям относят резьбовые, зубчатые (шлицевые), шпоночные, профильные, клеммо-вые и др. Неразъемными называют соединения, не допускающие разборку соединенных деталей без их повреждения. К этой группе относят сварные, заклепочные, паяные, клеевые и др. К неразъемным условно относят соединения с гарантированным натягом (прессовые). Эти соединения допускают разборку при ремонте сборочной единицы, замену деталей (например, подшипников), но разборка может вызвать незначительные повреждения посадочных поверхностей и ослабление посадки. [c.337]

Прессовая посадка характеризуется тем, что у нее величина наименьшего натяга равна нулю. Натяг между сопрягаемыми поверхностями до сборки препятствует относительному перемещению деталей после сборки. Прессовую посадку следует применять главным образом в бесклеевых соединениях, прочность которых достигается благодаря силам трения от упругой деформации древесины в зависимости от величины натяга. [c.163]

Посадки. Высокая точность изготовления какого-либо размера в деталях машин играет роль обычно только тогда, когда этот размер тесно связан с соответствующим сопрягаемым с ним размером другой детали в сборке. Так напр., ширина закладной шпонки важна в отношении ширины канавок, диаметр отверстия во втулке маховика — в отношении диаметра вала, на к-рый маховик насаживается, и т. д. Подобные сопряжения деталей носят название посадки . Их подразделяют на две основные группы 1)посадки неподвижные, когда детали не изменяют своего относительного положения в эксплоатации, как напр, маховик на валу 2) п о-садки подвижные, когда одна деталь в эксплоатации перемещается по отношению к другой, как напр, вал, вращающийся в своем подшипнике. Неподвижные посадки в свою очередь подразделяются на прессовые л промежуточные первые, когда разность между диаметром (или другим размером) наружной поверхности (вала) и внутренней (отверстия) в посадке, называемая натяг ,— величина положительная, а вторые имеют место, когда в зависимости от допусков натяг м. б. и г/оложительный и отрицательный (последний носит название зазор ). Прессовые посадки поэтому более надежны и применяются без крепежных деталей, промежуточные же посадки для обеспечения неподвижности требуют специального закрепления. Характер посаддш выдерживается тем точнее, чем меньше допуск и выще класс точности но высокая точность только тогда даст благоприятные результаты, когда посадка сама выбрана правильно. Табл. 3 дает представление о существующих в системе ОСТ посадках классов 1—5 с их основной математич. характеристикой. [c.374]

Фактический натяг при прессовой посадке определяется по номиваяьным размерам вала и втулки без учета шероховатости поверхиостн, микронеровности которой сминаются под действием давлений на сопрягаемых поверхностях и уменьшают величину натяга. Таким образом, при механической запрессовке происходит как бы сглаживание неровностей сопрягаемых поверхностей, вызывающее ослабление посадки и уменьшение по этой причине удельного давления. Необходимо отметить, что при выборе коэффициента трения, необходимого для подсчета силы запрессовки нлн рас-прес-совки, следует учитывать его зависимость от материала деталей, шероховатости поверхностей сопрягаемых деталей, удельного давления на контактной поверхности, а также от наличия и характера смазки. При запрессовке труб или колец (наиболее общий случай) величина иатяга N складывается из деформации сжатия внутренней трубы и деформации трубы (рис. 9), т. е. N — [c.93]

mash-xxl.info

Допуски и посадки. Система вала. Прессовые посадки

Допуски и посадки. Система вала. Прессовые посадки [c.237]Условное обозначение предельных отклонений формы и расположения поверхностей (354). Условное обозначение посадок по ОСТ (356). Группы посадок в системах отверстия и вала при размерах соединений 1—500 мм (357). Чистота обработки, проставляемая на рабочие поверхности (358). Допуски и посадки. Система отверстия. Класс точности 1 (361). Допуски и посадки. Система отверстия. Класс точности 2 (361). Допуски и посадки. Система отверстия. Класс точности 2а (362). Допуски и посадки. Система отверстия. Класс точности 3 (362). Допуски и посадки. Система отверстия. Класс точности За (363). Допуски и посадки. Система отверстия. Класс то шости 4 (363). Допуски и посадки. Система отверстия. Класс точности 5 (363). Допуски и посадки. Система отверстия. Прессовые посадки. Классы точности 1 и 2 (364). Допуски и посадки. Система отверстия. Прессовые посадки. Класс точности 3 (365). Допуски и посадки. Система отверстия. Предельные отклонения. Класс точности 1 (366). Допуски и посадки. Система отверстия. Предельные отклонения. Класс точности 2 (367). Допуски и посадки. Система отверстия. Предельные отклонения. Класс точности 2а (368). Допуски и посадки. Система отверстия. Предельные отклонения. Класс точности 3 (370). Допуски и посадки. Система отверстия. Предельные отклонения. Классы точности За, 4, 5 (370). Допуски большие для размеров от 1 до 500 мм. Классы точности 7, 8 и 9 (371). Экономическая точность, соответствующая различным методам обработки (372). Примерное назначение посадок, применяемых в машиностроении (373). [c.538]

ДОПУСКИ и ПОСАДКИ. СИСТЕМА ВАЛА. ПРЕССОВЫЕ ПОСАДКИ [c.46]Условное обозначение предельных отклонений формы и расположения поверхностен (388). Группы посадок в системах отверстия и вала при размерах соединений 1—500 мм (390). Допуски и посадки. Система отверстия. Класс точности 1 (391). Допуски и посадки. Система отверстия. Класс точности 2 (391). Допуски и посадки. Система отверстия. Класс точности 2а (392). Допуски и посадки. Система отверстия. Класс точности 3 (392). Допуски и посадки. Система отверстия. Класс точности За (393). Допуски и посадки. Система отверстия. Класс точности 4 (393). Допуски и посадки. Система отверстия. Класс точности 5 (393). Допуски и посадки. Система отверстия. Прессовые посадки. Классы точности 1 и 2 (394). Допуски и посадки. Система отверстия. Прессовые посадки. Класс точности 3 (395). Допуски и посадки. Система отверстия. Предельные отклонения. Класс точности 1 (396). Допуски и посадки. Система отверстия. Предельные отклонения. Класс точности 2 (397). Допуски и посадки. Система отверстия. Предельные отклонения. Класс точности 2а (398). Допуски и посадки. Система отверстия. Предельные отклонения. Класс точности 3 (400), Допуски большие для размеров от 1 до 500 мм. Классы точности 7, 8 и 9 (400). Допуски и посадки. Система отверстия. Предельные отклонения. Классы точности За, 4, 5 (401). Экономическая точность, соответствующая различным методам обработки (402). Примерное назначение посадок, применяемых в машиностроении (403). Ориентировочные значения классов чистоты поверхностей для различных классов точности и посадок (411). [c.544]

Допуски и посадки (ГОСТ 6449—53). Установлены посадки прессовая (обозначаемая дПр), тугая (дТ), напряженная (дН), плотная (дП), скользящая (дС), ходовая (дХ), легкоходовая (дЛ) и соответственно им допуски по системе отверстия (отверстие— гнездо , а вал — шип ). Также нормируются условия влажности заготовок древесины и атмосферы в производственных помещениях, обеспечивающих качество посадки в заданных условиях эксплуатации изделия. [c.235]

В ОСТ поля допусков валов в системе отверстия и поля допусков отверстий в системе вала условно обозначаются начальными буквами наименований соответствующих посадок, например, при скользящей посадке — буквой С, при напряженной — Я, при прессовой — Пр. Виды посадок, обозначения полей допусков валов и отверстий в системе ОСТ см. в табл. 1. [c.67]

Методика построения посадок, принятая 15А, заключается в следующем. Установлены координаты расположения полей допусков сопрягаемых деталей относительно нулевой линии (в системе отверстия) верхними отклонениями валов для подвижных посадок и нижними отклонениями валов в переходных и прессовых посадках . Эти отклонения установлены индивидуально для каждой посадки и определяются формулой е = Сй . В этой формуле коэфициент С и показатель степени п для каждой посадки приобретают свое численное значение (фиг. 290). [c.227]

Сравнивая наибольшие натяги прессовой посадки Н,/ре и Р,/Ь , видим, что они одинаковы в системе отверстия и системе вала кнб — 51 мк, одинаковые и наименьшие натяги в обеих системах, так как одинаковы допуски зазора [c.229]

Указание допусков и посадок на чертежах можно выполнять при помощи буквенного обозначения. Например, на рис. 255, а указана ходовая посадка третьего класса точности в системе отверстия при номинальном диаметре 20. Пользуясь таблицей допусков (ОСТ 1013), находим, что размер отверстия в этой посадке будет 0 2012. ов5, м р вала 0 20 . На рис. 255, б указана прессовая посадка 2-го [c.193]

Германская система допусков DIN. Из существующих иностранных общегосударственных систем Д. остановимся вкратце лишь на германской, послужившей основой как нашей системы, так и других систем на континенте Европы. Герм, система DIN, как и система ОСТ, относится к предельным асимметричным системам с теми же интервалами для нормальных диаметров в пределах от 1 до 500 мм я с той же нормальной темп-рой, рапной 20° она также состоит из двух систем — отверстия и вала. Посадки, не считая прессовых, имеют характер, весьма близкий к нашим в тех же классах. Из прессовых посадок утверждена только одна во 2-м классе точности, остальные возможные прессовые посадки не регламентированы в системе DIN. Названия и обозначения посадок и их соответствия в системе ОСТ показаны в [c.26]

Отклонение отверстий установлено таким образом, чтобы для соответствующих прессовых посадок в системе отверстия и в системе вала получались одинаковые натяги. Отсюда нижние отклонения отверстий в системе вала должны быть равны верхнему отклонению вдла н системе отверстия с меньшим допуском на 1 квалитет при обратном знаке отклонений (см. посадки Н7/16 и Т7/116). [c.21]

Техническая документация и литература с обозначениями допусков и посадок по системе ОСТ еще длительное время будет встречаться на производстве, поэтому ниже рассмотрены основные ее положения. Система допусков охватывала размеры от 0,01 до 10000 мм, которые по количеству установленных рядов точностей (классов) делилась на 4 группы (табл. 3). Поля допусков обозначались прописными русскими буквами основное отверстие буквой А, а основной вал — В. Поля допусков под посадки обозначались буквами, соответствующими условным названиям посадок. Если первая буква была уже занята, то добавлялась вторая буква строчная. Так, поля допусков под подвижные посадки обозначались буквами С — скольжения, Д —движения, X — ходовую, Л — легкоходовую, Ш — широкоходовую, ТХ — тепловую ходовую посадку. Под переходные посадки приняты буквы Г — глухую посадку, Т — тугую Н — напряженную, П — плотную. Для обозначения полей допусков под посадки с натягом приняты две буквы Гр — горячепрессовую, Пр — прессовую, Пл — легкопрессовую или Пр1—прессовую первую, Пр2 —прессовую вторую. [c.35]

Прессовые посадки системы 18А построены таким образом, что в каждой из посадок верхние отклонения валов в системе отверстия и нижние отклонения отверстий в системе вала были одинаковой величины иначе наибольшие натяги в обеих системах одинаковы. Так как допуски натягов в обеих системах одинаковы, то и наименьише натяги также одинаковы. [c.228]

Общесоюзная система допусков и посадок представляет собой систему полей допусков (отклонений) для размеров элементов сопряжений и отдельных деталей. Основные определения системы приведены в ГОСТ 7713—62. Яосайка — характер сопряжения деталей, определяемый разностью размеров отверстия и вала. ГОСТ 7713—62 посадки разделяются иа три группы 1) посадки с натягом горячая (Гр), прессовая (Пр), легкопрессовая (Пл) 2) посадки переходные глухая (Г), тугая (Т), напряженная (Н), плотная (П) 3) посадки с зазором скользящая (С), движения (Д), легкоходовая (Л), ходовая (X), щирокоходо-вая (Ш), теплоходовая (ТХ). [c.104]

Все стандартные поля допусков отверстий под посадки в системе вала и валов в системе отверстия обозначаются буквами, соответствующими условным названиям посадок с числовым указателем класса точности. Так, поля допусков под подвижные посадки обозначаются буквами С — скольжения, Д — движения, X — ходовую, Л — легкоходовую, Ш — широкоходовую, ТХ — тепловую ходовую посадку. Под переходные посадки приняты буквы Г — глухую посадку, Т—тугую, Н — напряженную, Я —плотную. Для обозначения полей допусков под прессовые посадки приняты две буквы Гр.— горячепрессовую, Пр.— прессовую, Пл.— легкопрессовую или Пр1— прессовую первую, Я/ 2—прессовую вторую. [c.48]

Применяется также комбинированная система с прессовыми и переходными посадками из СВ. При осуп1,ествлснии посадки с зазором по СА в станкостроении применяются валы g6, f7 и е9. В данном случае СВ не имеет никакого преимущества. Особый ряд посадок предусматривается для подшипников качения. Он содержится в проекте DIN 7158 (о допусках и точности вращения под[иипников качения см. D1N 620), составленном исходя из наиболее благоприятного режима работы и наибольшей долговечности подшипника. [c.900]

Посадки. Высокая точность изготовления какого-либо размера в деталях машин играет роль обычно только тогда, когда этот размер тесно связан с соответствующим сопрягаемым с ним размером другой детали в сборке. Так напр., ширина закладной шпонки важна в отношении ширины канавок, диаметр отверстия во втулке маховика — в отношении диаметра вала, на к-рый маховик насаживается, и т. д. Подобные сопряжения деталей носят название посадки . Их подразделяют на две основные группы 1)посадки неподвижные, когда детали не изменяют своего относительного положения в эксплоатации, как напр, маховик на валу 2) п о-садки подвижные, когда одна деталь в эксплоатации перемещается по отношению к другой, как напр, вал, вращающийся в своем подшипнике. Неподвижные посадки в свою очередь подразделяются на прессовые л промежуточные первые, когда разность между диаметром (или другим размером) наружной поверхности (вала) и внутренней (отверстия) в посадке, называемая натяг ,— величина положительная, а вторые имеют место, когда в зависимости от допусков натяг м. б. и г/оложительный и отрицательный (последний носит название зазор ). Прессовые посадки поэтому более надежны и применяются без крепежных деталей, промежуточные же посадки для обеспечения неподвижности требуют специального закрепления. Характер посаддш выдерживается тем точнее, чем меньше допуск и выще класс точности но высокая точность только тогда даст благоприятные результаты, когда посадка сама выбрана правильно. Табл. 3 дает представление о существующих в системе ОСТ посадках классов 1—5 с их основной математич. характеристикой. [c.374]

Посадки шарик о-и роликоподшипников (ОСТ 6120). Валы, сопрягаемые с подшипниками качения, изготовляются во 2-м классе точности по одной из посадок системы отверстия из следующего ряда Г, Т, П, Я, С, Д (ОСТ 1012) для подшипников на конич. втулках валы изготовляются по посадке Сз—В3 (ОСТ 1023) или С,— В (ОСТ 1024) Д. валов на овальность в одном и том же сечении (т. е. разность между наибольшим и наименьшим диаметрами в одном и том же сечении) равняется допуску В . Поле Д. у отверстия подшипника, как мы видели, идет внутрь от номинала в результате этого валы Г, Т, Н никогда не дадут с таким кольцом зазоров, а следовательно мы получим посадки характера прессовых. Отверстия же у корпусов для посадки подшипников качения должны изготовляться соответственно одной из следующих посадок системы вала из ряда Р1 (из системы ISA),/", Т,Н,П,С,П1,Сз. ОСТ регламентирует выбор посадок шарико-ПОДН1ИПНИКОВ в зависимости от того, вращается ли вал или корпус, от характера нагрузки, числа оборотов, условий монтажа и конструкции подшипника. Вращающаяся деталь изготовляется по одной из первых четырех посадок вышеуказанных рядов, остаю1Циеся посадки предназначены для спокойной детали при этом под спокойной понимается та деталь, по отношению к к-рой направление нагрузки остается постоянным. В отдельных случаях, когда направление усилий неопределенно меняется (под влиянием неуравновешенных вращающихся масс при боль-пюм числе оборотов и малой статич. нагрузке), обработка вала проводится по посадке П или [c.26]

Закономерности, определяющие изменение допусков иа детали из пластмасс в зависимости от их размеров, слож1ности, положения в пресс-форме, колебания процента усадки и др., позволяют установить иормы точности прессования. Величины же допусков для этих деталей, как и для деталей, изготовляемых из любых других материалов, должны выбираться конструктором из общесоюзной системы ОСТ или международной ИСО. Возможно, что потребуется дополнить общесоюзную систему допусков, например, прессовыми или подвижными посадками более грубых классов точности. При этом наиболее вероятно, что в соединении вал будет металлический, а отверстие в детали из пластмассы. [c.160]

Первой попыткой некоторого обобщения посадок явилась система допусков, предложенная профессором МВТУ И. И Куколевским и принятая в калиберной мастерской Земгора , обслуживающей в период 1915 —1917 гг. выполнение военных заказов. Эта мастерская была организована и работала под руководством профессора МВТУ Л. П. Смирнова. Система допусков калиберной мастерской Земгора нашла отра кение и в мирных отраслях промышленности. В основу этой системы было положено основное отверстие с допуском, близким к 1-му классу точности, и валы для следующих посадок свободная посадка, вращающаяся посадка, скользящая посадка, плотная (или тугая) под молоток и, наконец, прессовая (или мертвая) посадка. [c.16]

mash-xxl.info

Выбор и применение посадок

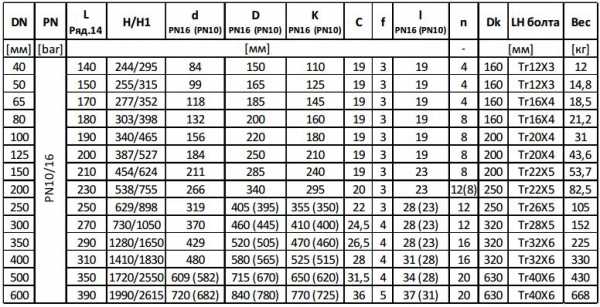

Посадки выбираются следующими методами:

− методом прецедентов;

− методом подобия;

− расчётным методом.

Метод прецедентовзаключается в том, что конструктор во вновь проектируемой конструкции использует посадки, указанные на чертежах подобной машины, ранее сконструированной и прошедшей эксплуатационную проверку. Этот метод приемлем при полной тождественности геометрических и других параметров и условий эксплуатации проектируемого соединения и прототипа.

Метод подобиязаключается в том, что при неполной тождественности проектируемого соединения и прототипа по конструктивным параметрам и условиям эксплуатации конструктор должен установить критерии их подобия и скорректировать посадку. Однако в связи с трудностью выбора критерия подобия можно не достичь поставленной цели, что приведёт к неправильному выбору посадки.

Расчётный метод заключается в том, что конструктор, зная условия и длительность эксплуатации машины, рассчитывает предельные функциональные зазоры и натяги и с определённым коэффициентом запаса подбирает стандартную посадку.

Рассмотрим области применения рекомендуемых предпочтительных посадок системы отверстия в машиностроении [3; 4].

Посадки с зазором

Посадки H/h – «скользящие». Наименьший (гарантированный) зазор в посадках равен нулю. Они установлены во всём диапазоне точностей сопрягаемых размеров (4…12 квалитеты). В точных квалитетах они применяются как центрирующие посадки, т.е. обеспечивают высокую степень совпадения центра вала с центром сопрягаемого с ним отверстия. Допускают медленное вращение и продольное перемещение, используемое чаще всего при настройках и регулировках.

Посадка H7/h6 применяется в неподвижных соединениях при высоких требованиях к точности центрирования часто разбираемых соединений: сменные зубчатые колёса на валах, фрезы на оправках, центрирующие корпуса под подшипники качения, сменные кондукторные втулки станочных приспособлений и т.д. Для подвижных соединений применяется посадка, например, шпинделя в корпусе сверлильного станка.

Посадки H8/h7, H8/h8 имеет примерно то же назначение, что и предыдущая посадка, но характеризуется более широкими допусками, облегчающими изготовление деталей.

Посадки H/h в более грубых квалитетах (9…12) применяются для непо-движных и подвижных соединений малой точности: посадки муфт, звёздочек и шкивов на валах, для неответственных шарниров и роликов и т.п.

Посадки H/g – «движения». Обладают по сравнению с другими посадками небольшим гарантированным зазором. Применяются только в точных квалитетах (4…7) для плавных, чаще всего возвратно-поступательных перемещений, допускают медленное вращение при малых нагрузках.

Посадки H6/g5 (не предпочтительная), H7/g6 применяются в плунжерных и золотниковых парах, в шпинделе делительной головки и т.п.

Посадки H/f – «ходовые». Характеризуются умеренным гарантированным зазором. Применяются для обеспечения свободного вращения в подшипниках скольжения общего назначения при лёгких и средних режимах работы с угловыми скоростями не более 150 рад/с и в опорах поступательного перемещения.

Посадки H7/f7, H8/f8 (не предпочтительная) применяются в подшипниках скольжения коробок передач различных станков, в соединениях поршня с цилиндром в компрессорах, в гидравлических прессах и т.п.

Посадки H/e – «легкоходовые». Обладают значительным гарантированным зазором, вдвое большим, чем у ходовых посадок. Применяются для свободного вращательного движения при повышенных режимах работы с угловыми скоростями более 150 рад/с, а также для компенсации погрешностей монтажа и деформаций, возникающих во время работы.

Посадки H7/e8, H8/e8 применяются для подшипников жидкостного трения турбогенераторов, больших машин, коренных шеек коленчатых валов.

Посадки H/d – «широкоходовые». Характеризуются большим гарантированным зазором, позволяющим компенсировать значительные отклонения расположения сопрягаемых поверхностей и температурные деформации и обеспечить свободное перемещение деталей или их регулировку и сборку.

Посадки H8/d9, H9/d9 применяются для соединений при невысоких требованиях к точности, для подшипников трансмиссионных валов, для поршней цилиндров компрессоров.

Посадки h21/d11 применяется для крышек подшипников и распорных втулок в корпусах, для шарниров и роликов на осях.

Посадки переходные

Посадки H/js – «плотные». Вероятность получения натяга P(N) равна 0,5…5%, следовательно, в соединении образуются преимущественно зазоры. Обеспечивают лёгкую собираемость.

Посадка H7/js6 применяется для соединения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами.

Посадки H/k – «напряжённые». Вероятность получения натяга P(N) равна 24…68%. Однако из-за влияния отклонений формы, особенно при большой длине соединения, зазоры в большинстве случаев не ощущаются. Обеспечивают хорошее центрирование. Сборка и разборка производится без значительных усилий, например, при помощи ручных молотков.

Посадка H7/k6 широко применяется для соединения зубчатых колёс, шкивов, маховиков, муфт с валами.

Посадки H/m – «тугие». Вероятность получения натяга P(N) равна 60…99,98%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях. Разбираются, как правило, только при ремонте.

Посадка H7/m6 (не предпочтительная) применяется для соединения зубчатых колёс, шкивов, маховиков, муфт с валами, для установки тонкостенных втулок в корпуса, кулачков на распределительном валу.

Посадки H/n – «глухие». Вероятность получения натяга P(N) равна 88…100%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях с применением прессов. Разбираются, как правило, только при капитальном ремонте.

Посадка H7/n6 применяется для соединения тяжело нагруженных зубчатых колёс, муфт, кривошипов с валами, для установки штифтов, постоянных кондукторных втулок в корпусах кондукторов и т.п.

Посадки с натягом

Посадки H/p – «легкопрессовые». Имеют минимальный гарантированный (наименьший) натяг. Обладают высокой степенью центрирования. Применяются, как правило, с дополнительным креплением.

Посадка H7/p6 применяется для соединения тяжело нагруженных зубчатых колёс, втулок, установочных колец с валами, для установки тонкостенных втулок и колец в корпуса.

Посадки H/r, H/s, H/t– «прессовые средние». Имеют умеренный гарантированный натяг в пределах N = (0,0002…0,0006)D. Применяются как с дополнительным креплением, так и без него. В соединении возникают, как правило, упругие деформации.

Посадки H7/r6, H7/s6 применяются с дополнительным креплением для соединения зубчатых и червячных колёс с валами в условиях тяжёлых ударных нагрузок (для стандартных втулок подшипников скольжения предусмотрена посадка H7/r6).

Посадки H/u, H/x, H/z– «прессовые тяжёлые». Имеют большой гарантированный натяг в пределах N = (0,001…0,002)D. Предназначены для соединений, на которые действуют большие, в том числе динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. В соединении возникают упругопластические деформации. Детали должны быть проверены на прочность.

Посадки H7/u7, H8/u8 являются наиболее распространёнными из числа тяжёлых посадок. Примеры применения: вагонные колёса на осях, бронзовые венцы на стальных ступицах червячных колёс, пальцы эксцентриков и кривошипов с дисками.

Приведём конкретные примеры применения посадок [5; 6].

Примеры посадок с зазором:

− пиноль задней бабки токарно-винторезного станка – f75H6/h5;

− крышка подшипника редуктора – f80H7/h7;

− подшипник двигателя внутреннего сгорания – f50H6/e7;

− рычаг клапана на валу – f16H8/e8;

− плунжерная пара – f25H7/g6

− промежуточная шестерня на оси – f40H7/d8;

− дышло паровой машины – f180D8/h8;

− подшипник жидкостного трения прокатных станов – f350H6/d6.

Примеры посадок с натягом:

− центральная колонна консольного крана – f300H7/s6;

− постоянная кондукторная втулка приспособления – f20H7/p6;