Маркировка быстрорежущих сталей. Рапид сталь характеристики

Быстрорежущая сталь — WiKi

Истории создания

Сверло с покрытием из нитрида титанаДля обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/мин[1].

Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин.

Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18.

Ещё через 5—6 лет появилась сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков.

Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав вида, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10).

В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5 (так называемый «самокал», самозакаливающаяся сталь), которая, в свою очередь, вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3.

Характеристики быстрорежущих сталей

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом)[3]. Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском[3]. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды ещё находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно её легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды, и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Маркировка быстрорежущих сталей

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (rapid — быстрый). Связано это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Инструменты из быстрорежущей стали иностранного производства обычно маркируются аббревиатурой HSS (High Speed Steel).

Применение

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.

По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

- Сталь Р9 рекомендуют для изготовления инструментов простой формы, не требующих большого объёма шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

- Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

- Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

- Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

- Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

Примечания

- ↑ Мезенин Н. А. Занимательно о железе. — М.: «Металлургия», 1972. — 200 с.

- ↑ Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989. — 640 с.

- ↑ 1 2 Гуляев А. П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. — М.: «Металлургия», 1986. — 544 с.

Литература

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

Ссылки

ru-wiki.org

Быстрорежущая сталь - основа инструментальных материалов

Автор: редакционная статья

Категории: металлообработка

Определение. История. Характеристики. Применение.

Быстрорежущая сталь

Быстрорежущие стали — легированные стали, предназначенные, главным образом, для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью.Высоким сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

Истории создания

Для обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/м.Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин.Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18.Еще через 5—6 лет появилась, сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков.Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав вида, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10).В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5, которая в свою очередь вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3.

Характеристики быстрорежущих сталей

Горячая твердость

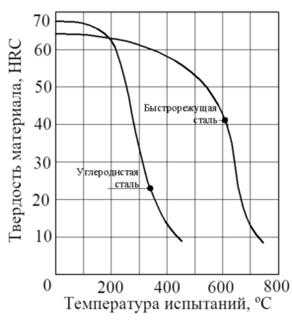

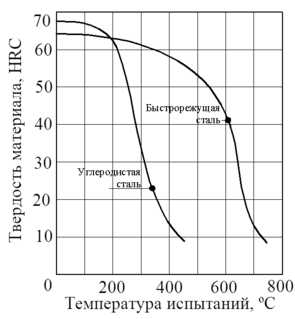

Твердость инструментальных сталей при повышенных температурахНа рисунке приведены кривые, характеризующие твердость углеродистой и быстрорежущей инструментальных сталей при повышенных температурах испытаний. При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако, в процессе работы режущего инструмента, происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается >отпуск материала инструмента и снижается его твердость.После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное времязакаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.Существует несколько характеристик красностойкости. Приведем две из них.Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC.

| Характеристики теплостойкости углеродистых и красностойкости быстрорежущих инструментальных сталей | |||

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 | |

Сопротивление разрушению

Кроме «горячих» свойств от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.Химический состав быстрорежущих сталей

| Химический состав некоторых быстрорежущих сталей | ||||||

| Марка стали | C | Cr | W | Mo | V | Co |

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом). Качество быстрорежущей стали в значительной степени определяется степенью ее прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводностистали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском. При обработке стали холодом ее охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточногоаустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды еще находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно ее легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадияпроисходит при температурах выше 500 °C.Таким образом, красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Маркировка быстрорежущих сталей

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (rapid — быстрый). Связанно это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Инструменты из быстрорежущей стали иностранного производства обычно маркируются аббревиатурой HSS (High Speed Steel).

Применение

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

- Сталь Р9 рекомендуют для изготовления инструментов простой формы не требующих большого объема шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

- Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

- Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

- Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

- Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

www.metaljournal.com.ua

Быстрорежущая сталь — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

Быстроре́жущие ста́ли — легированные стали, предназначенные, главным образом, для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью.

Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью.

Высоким сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

Истории создания

Для обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/мин[1].

Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин.

Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18.

Еще через 5—6 лет появилась сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков.

Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав вида, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10).

В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5 (так называемый «самокал», самозакаливающаяся сталь), которая, в свою очередь, вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3.

Характеристики быстрорежущих сталей

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом)[3]. Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском[3]. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды еще находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно её легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Таким образом, красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды, и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Маркировка быстрорежущих сталей

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (rapid — быстрый). Связано это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Инструменты из быстрорежущей стали иностранного производства обычно маркируются аббревиатурой HSS (High Speed Steel).

Применение

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.

По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

- Сталь Р9 рекомендуют для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

- Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

- Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

- Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

- Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

Напишите отзыв о статье "Быстрорежущая сталь"

Примечания

- ↑ Мезенин Н. А. [www.termist.com/bibliot/popular/mezenin/mezenin_011.htm#w Занимательно о железе]. — М.: «Металлургия», 1972. — 200 с.

- ↑ Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989. — 640 с.

- ↑ 1 2 Гуляев А. П. [www.termist.com/bibliot/stud/gul_met/17_04_01.htm Металловедение]. Учебник для втузов. 6-е изд., перераб. и доп. — М.: «Металлургия», 1986. — 544 с.

Литература

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

Ссылки

- [termist.com/gloss/2191/rapid.htm Быстрорежущие стали]

Отрывок, характеризующий Быстрорежущая сталь

В то время как Россия была до половины завоевана, и жители Москвы бежали в дальние губернии, и ополченье за ополченьем поднималось на защиту отечества, невольно представляется нам, не жившим в то время, что все русские люди от мала до велика были заняты только тем, чтобы жертвовать собою, спасать отечество или плакать над его погибелью. Рассказы, описания того времени все без исключения говорят только о самопожертвовании, любви к отечеству, отчаянье, горе и геройстве русских. В действительности же это так не было. Нам кажется это так только потому, что мы видим из прошедшего один общий исторический интерес того времени и не видим всех тех личных, человеческих интересов, которые были у людей того времени. А между тем в действительности те личные интересы настоящего до такой степени значительнее общих интересов, что из за них никогда не чувствуется (вовсе не заметен даже) интерес общий. Большая часть людей того времени не обращали никакого внимания на общий ход дел, а руководились только личными интересами настоящего. И эти то люди были самыми полезными деятелями того времени. Те же, которые пытались понять общий ход дел и с самопожертвованием и геройством хотели участвовать в нем, были самые бесполезные члены общества; они видели все навыворот, и все, что они делали для пользы, оказывалось бесполезным вздором, как полки Пьера, Мамонова, грабившие русские деревни, как корпия, щипанная барынями и никогда не доходившая до раненых, и т. п. Даже те, которые, любя поумничать и выразить свои чувства, толковали о настоящем положении России, невольно носили в речах своих отпечаток или притворства и лжи, или бесполезного осуждения и злобы на людей, обвиняемых за то, в чем никто не мог быть виноват. В исторических событиях очевиднее всего запрещение вкушения плода древа познания. Только одна бессознательная деятельность приносит плоды, и человек, играющий роль в историческом событии, никогда не понимает его значения. Ежели он пытается понять его, он поражается бесплодностью. Значение совершавшегося тогда в России события тем незаметнее было, чем ближе было в нем участие человека. В Петербурге и губернских городах, отдаленных от Москвы, дамы и мужчины в ополченских мундирах оплакивали Россию и столицу и говорили о самопожертвовании и т. п.; но в армии, которая отступала за Москву, почти не говорили и не думали о Москве, и, глядя на ее пожарище, никто не клялся отомстить французам, а думали о следующей трети жалованья, о следующей стоянке, о Матрешке маркитантше и тому подобное… Николай Ростов без всякой цели самопожертвования, а случайно, так как война застала его на службе, принимал близкое и продолжительное участие в защите отечества и потому без отчаяния и мрачных умозаключений смотрел на то, что совершалось тогда в России. Ежели бы у него спросили, что он думает о теперешнем положении России, он бы сказал, что ему думать нечего, что на то есть Кутузов и другие, а что он слышал, что комплектуются полки, и что, должно быть, драться еще долго будут, и что при теперешних обстоятельствах ему не мудрено года через два получить полк. По тому, что он так смотрел на дело, он не только без сокрушения о том, что лишается участия в последней борьбе, принял известие о назначении его в командировку за ремонтом для дивизии в Воронеж, но и с величайшим удовольствием, которое он не скрывал и которое весьма хорошо понимали его товарищи. За несколько дней до Бородинского сражения Николай получил деньги, бумаги и, послав вперед гусар, на почтовых поехал в Воронеж. Только тот, кто испытал это, то есть пробыл несколько месяцев не переставая в атмосфере военной, боевой жизни, может понять то наслаждение, которое испытывал Николай, когда он выбрался из того района, до которого достигали войска своими фуражировками, подвозами провианта, гошпиталями; когда он, без солдат, фур, грязных следов присутствия лагеря, увидал деревни с мужиками и бабами, помещичьи дома, поля с пасущимся скотом, станционные дома с заснувшими смотрителями. Он почувствовал такую радость, как будто в первый раз все это видел. В особенности то, что долго удивляло и радовало его, – это были женщины, молодые, здоровые, за каждой из которых не было десятка ухаживающих офицеров, и женщины, которые рады и польщены были тем, что проезжий офицер шутит с ними. В самом веселом расположении духа Николай ночью приехал в Воронеж в гостиницу, заказал себе все то, чего он долго лишен был в армии, и на другой день, чисто начисто выбрившись и надев давно не надеванную парадную форму, поехал являться к начальству. Начальник ополчения был статский генерал, старый человек, который, видимо, забавлялся своим военным званием и чином. Он сердито (думая, что в этом военное свойство) принял Николая и значительно, как бы имея на то право и как бы обсуживая общий ход дела, одобряя и не одобряя, расспрашивал его. Николай был так весел, что ему только забавно было это. От начальника ополчения он поехал к губернатору. Губернатор был маленький живой человечек, весьма ласковый и простой. Он указал Николаю на те заводы, в которых он мог достать лошадей, рекомендовал ему барышника в городе и помещика за двадцать верст от города, у которых были лучшие лошади, и обещал всякое содействие. – Вы графа Ильи Андреевича сын? Моя жена очень дружна была с вашей матушкой. По четвергам у меня собираются; нынче четверг, милости прошу ко мне запросто, – сказал губернатор, отпуская его. Прямо от губернатора Николай взял перекладную и, посадив с собою вахмистра, поскакал за двадцать верст на завод к помещику. Все в это первое время пребывания его в Воронеже было для Николая весело и легко, и все, как это бывает, когда человек сам хорошо расположен, все ладилось и спорилось. Помещик, к которому приехал Николай, был старый кавалерист холостяк, лошадиный знаток, охотник, владетель коверной, столетней запеканки, старого венгерского и чудных лошадей. Николай в два слова купил за шесть тысяч семнадцать жеребцов на подбор (как он говорил) для казового конца своего ремонта. Пообедав и выпив немножко лишнего венгерского, Ростов, расцеловавшись с помещиком, с которым он уже сошелся на «ты», по отвратительной дороге, в самом веселом расположении духа, поскакал назад, беспрестанно погоняя ямщика, с тем чтобы поспеть на вечер к губернатору. Переодевшись, надушившись и облив голову холодной подои, Николай хотя несколько поздно, но с готовой фразой: vaut mieux tard que jamais, [лучше поздно, чем никогда,] явился к губернатору. Это был не бал, и не сказано было, что будут танцевать; но все знали, что Катерина Петровна будет играть на клавикордах вальсы и экосезы и что будут танцевать, и все, рассчитывая на это, съехались по бальному. Губернская жизнь в 1812 году была точно такая же, как и всегда, только с тою разницею, что в городе было оживленнее по случаю прибытия многих богатых семей из Москвы и что, как и во всем, что происходило в то время в России, была заметна какая то особенная размашистость – море по колено, трын трава в жизни, да еще в том, что тот пошлый разговор, который необходим между людьми и который прежде велся о погоде и об общих знакомых, теперь велся о Москве, о войске и Наполеоне. Общество, собранное у губернатора, было лучшее общество Воронежа. Дам было очень много, было несколько московских знакомых Николая; но мужчин не было никого, кто бы сколько нибудь мог соперничать с георгиевским кавалером, ремонтером гусаром и вместе с тем добродушным и благовоспитанным графом Ростовым. В числе мужчин был один пленный итальянец – офицер французской армии, и Николай чувствовал, что присутствие этого пленного еще более возвышало значение его – русского героя. Это был как будто трофей. Николай чувствовал это, и ему казалось, что все так же смотрели на итальянца, и Николай обласкал этого офицера с достоинством и воздержностью. Как только вошел Николай в своей гусарской форме, распространяя вокруг себя запах духов и вина, и сам сказал и слышал несколько раз сказанные ему слова: vaut mieux tard que jamais, его обступили; все взгляды обратились на него, и он сразу почувствовал, что вступил в подобающее ему в губернии и всегда приятное, но теперь, после долгого лишения, опьянившее его удовольствием положение всеобщего любимца. Не только на станциях, постоялых дворах и в коверной помещика были льстившиеся его вниманием служанки; но здесь, на вечере губернатора, было (как показалось Николаю) неисчерпаемое количество молоденьких дам и хорошеньких девиц, которые с нетерпением только ждали того, чтобы Николай обратил на них внимание. Дамы и девицы кокетничали с ним, и старушки с первого дня уже захлопотали о том, как бы женить и остепенить этого молодца повесу гусара. В числе этих последних была сама жена губернатора, которая приняла Ростова, как близкого родственника, и называла его «Nicolas» и «ты». Катерина Петровна действительно стала играть вальсы и экосезы, и начались танцы, в которых Николай еще более пленил своей ловкостью все губернское общество. Он удивил даже всех своей особенной, развязной манерой в танцах. Николай сам был несколько удивлен своей манерой танцевать в этот вечер. Он никогда так не танцевал в Москве и счел бы даже неприличным и mauvais genre [дурным тоном] такую слишком развязную манеру танца; но здесь он чувствовал потребность удивить их всех чем нибудь необыкновенным, чем нибудь таким, что они должны были принять за обыкновенное в столицах, но неизвестное еще им в провинции. Во весь вечер Николай обращал больше всего внимания на голубоглазую, полную и миловидную блондинку, жену одного из губернских чиновников. С тем наивным убеждением развеселившихся молодых людей, что чужие жены сотворены для них, Ростов не отходил от этой дамы и дружески, несколько заговорщически, обращался с ее мужем, как будто они хотя и не говорили этого, но знали, как славно они сойдутся – то есть Николай с женой этого мужа. Муж, однако, казалось, не разделял этого убеждения и старался мрачно обращаться с Ростовым. Но добродушная наивность Николая была так безгранична, что иногда муж невольно поддавался веселому настроению духа Николая. К концу вечера, однако, по мере того как лицо жены становилось все румянее и оживленнее, лицо ее мужа становилось все грустнее и бледнее, как будто доля оживления была одна на обоих, и по мере того как она увеличивалась в жене, она уменьшалась в муже.Николай, с несходящей улыбкой на лице, несколько изогнувшись на кресле, сидел, близко наклоняясь над блондинкой и говоря ей мифологические комплименты. Переменяя бойко положение ног в натянутых рейтузах, распространяя от себя запах духов и любуясь и своей дамой, и собою, и красивыми формами своих ног под натянутыми кичкирами, Николай говорил блондинке, что он хочет здесь, в Воронеже, похитить одну даму. – Какую же? – Прелестную, божественную. Глаза у ней (Николай посмотрел на собеседницу) голубые, рот – кораллы, белизна… – он глядел на плечи, – стан – Дианы… Муж подошел к ним и мрачно спросил у жены, о чем она говорит. – А! Никита Иваныч, – сказал Николай, учтиво вставая. И, как бы желая, чтобы Никита Иваныч принял участие в его шутках, он начал и ему сообщать свое намерение похитить одну блондинку. Муж улыбался угрюмо, жена весело. Добрая губернаторша с неодобрительным видом подошла к ним. – Анна Игнатьевна хочет тебя видеть, Nicolas, – сказала она, таким голосом выговаривая слова: Анна Игнатьевна, что Ростову сейчас стало понятно, что Анна Игнатьевна очень важная дама. – Пойдем, Nicolas. Ведь ты позволил мне так называть тебя? – О да, ma tante. Кто же это? – Анна Игнатьевна Мальвинцева. Она слышала о тебе от своей племянницы, как ты спас ее… Угадаешь?.. – Мало ли я их там спасал! – сказал Николай. – Ее племянницу, княжну Болконскую. Она здесь, в Воронеже, с теткой. Ого! как покраснел! Что, или?.. – И не думал, полноте, ma tante. – Ну хорошо, хорошо. О! какой ты! Губернаторша подводила его к высокой и очень толстой старухе в голубом токе, только что кончившей свою карточную партию с самыми важными лицами в городе. Это была Мальвинцева, тетка княжны Марьи по матери, богатая бездетная вдова, жившая всегда в Воронеже. Она стояла, рассчитываясь за карты, когда Ростов подошел к ней. Она строго и важно прищурилась, взглянула на него и продолжала бранить генерала, выигравшего у нее. – Очень рада, мой милый, – сказала она, протянув ему руку. – Милости прошу ко мне.

wiki-org.ru

| Опубликовать | скачать Реферат на тему:  План:

ВведениеБыстроре́жущие ста́ли — легированные стали, предназначенные, главным образом, для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.  Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью. Высоким сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали. 1. Характеристики быстрорежущих сталей1.1. Горячая твердость Рис. 1. Твердость инструментальных сталей при повышенных температурах[1] На рис. 1 приведены кривые, характеризующие твердость углеродистой и быстрорежущей инструментальных сталей при повышенных температурах испытаний. При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако, в процессе работы режущего инструмента, происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость. После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500 ÷ 600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали. 1.2. КрасностойкостьЕсли горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве. Существует несколько характеристик красностойкости. Приведем две из них. Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени (см. Таблицу 1). Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижении горячей твердости можно измерить не только при высокой температуре, но и при комнатной так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резання, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

1.3. Сопротивление разрушениюКроме «горячих» свойств от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (> 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания. 2. Принципы легирования быстрорежущих сталейВысокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды еще находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает. Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно ее легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C. Таким образом, красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент. 3. Маркировка быстрорежущих сталейВ советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (рапид — скорость). Связанно это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. 4. Из истории создания и развития быстрорежущих сталейДля обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/мин[3]. Барьер этот удалось преодолеть после того, как в 1858 г. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин. Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18. Еще через 5 — 6 лет появилась, сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков. Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав видиа, выпущенный Круппом в 1927 г., имел твердость по шкале Мооса 9,7 — 9,9 (у алмаза по этой шкале твердость 10). В 70-х годах XX века, в связи с дефицитом вольфрама, быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5, которая в свою очередь вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3. 5. Химический состав быстрорежущих сталей

6. Изготовление и обработка быстрорежущих сталейБыстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом)[1]. Качество быстрорежущей стали в значительной степени определяется степенью ее прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация. При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей. Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью. Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих в α-железе, но не приводит к росту зерна. После закалки в стали остается 25 ÷ 30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском[1]. При обработке стали холодом ее охлаждают до −80 ÷ −70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2 — 3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается. 7. Применение

Литература

Примечания

Категории: Сталь, Технологии машиностроения, Металловедение. Текст доступен по лицензии Creative Commons Attribution-ShareAlike. |

wreferat.baza-referat.ru

| ← Вернуться в оглавление БЫСТРОРЕЖУЩАЯ СТАЛЬТеплостойкие стали высокой твердости, называемые быстрорежущими или быстрорезами, – группа высоколегированных инструментальных сталей, которые благодаря составу и специальным режимам термообработки на вторичную твердость имеют очень высокое иносо- и красностойкость(до 550 – 600°С). Они сочетают теплостойкость (600-700˚С) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применениябыстрорежущих сталей стало возможным увеличить скорость резания в 2-4 раза (а более новых сталей с интерметаллидным упрочнением даже в 5-6 раз) и повысить стойкость инструментов в 10-40 и более раз по сравнению с получаемыми для инструментов из нетеплостойких сталей. Эти преимущества проявляются при резании: с повышенной скоростью, т.е. в условиях нагрева режущей кромки, или при меньшей скорости, но с высоким давлением. Для понимания особенностей свойств и области использования их важно, что снижение их твердости на HRC 2-4 по сравнению с получаемой максимальной может сопровождаться ухудшением вязкости, прочности и износостойкости. Быстрорежущая сталь необходима в использовании в состоянии высокой твердости и при работе без больших динамических нагрузок. Теплостойкость быстрореза создается специальным легированием и закалкой с очень высоких температур: 1200-1300˚С. Основные легирующие элементы – вольфрам или вольфрам вместе с молибденом. Многочисленные быстрорежущие стали целесообразно различать по главному свойству: умеренной, повышенной и высокой теплостойкости. Стали умеренной и повышенной теплостойкости имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается выделением карбидов при отпуске. Быстрорежущая сталь умеренной теплостойкости сохраняют твердость HRC 60 после нагрева (4ч) до 615-620˚С. Они пригодны для резания сталей и чугунов с твердостью до HB 250-280, т.е. большинства конструкционных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей). Характерными представителями этой группы являются стали Р18 и более рационально легированные: вольфрамовые (сталь Р12) и вольфрамомолибденовые (сталь Р6М5). Стали повышенной теплостойкости имеют высокое содержание или углерода (азота) или же их легируют дополнительно кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С. Стойкость инструментов при правильном использовании этих сталей в 1,5-4 раза выше, чем у сталей умеренной теплостойкости. Стали высокой теплостойкости сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их упрочнения принципиально другая – за счет выделения интерметаллидов. Эти стали при правильном назначении, например для резания многих труднообрабатываемых материалов, обеспечивают повышение стойкости в 10-15 и более раз. Маркировка быстрорежущих сталей: Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта. 1.Химический состав быстрорежующих сталей (ГОСТ 19265-73)

По составу быстрорежущая сталь делится на фольфрамовую (Р9, Р12, Р18, Р18Ф2), высокованадиевую (Р9Ф5, Р14Ф4), кобальтовую (Р9К5, Р9К10), кобальтованадиевую (Р10К5Ф5, Р18К5Ф2). Находят также применение малолегированные быстрорежущие стали Р7Т, вольфрамомолибденовые (Р6М3 и Р6М5Ф, кобальтованадиевые Р6М3К5Ф2, Р9М4К5Ф2 и Р18К8Ф2М и др. 2.Химический состав быстрорежующих сталей (негостированные)

Сортамент выпускаемых быстрорежущих сталей: прутки горячекатаные и кованные – круглые и квадратные, полоса; прутки круглые повышенной отделки поверхности и повышенной точности размеров; холоднокатаная лента. 3.Основные свойства быстрорежущих сталей в исходном состоянии поставки

Назначение быстрорежущих сталей

Применяются для производства металлорежущего инструмента, рассчитанного на высоскоростной режим резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаростойкость стали. Маркировка быстрорежущих сталей: Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта. ↑ В начало страницы ← Вернуться в оглавление | |||||||

strprofi.ru

|

| БЫСТРОРЕЖУЩАЯ СТАЛЬ И НОЖИ ИЗ НЕЕ

К началу страницы... |

knifefoto.narod.ru

Карабин соединительный РАПИД ОВАЛ сталь 70 кН

Карабин соединительный РАПИД ОВАЛ применяется как соединительное звено между различными элементами снаряжения в спелеологии, альпинизме и туризме, при производстве высотных работ методом промышленного альпинизма или работ в стеснённых условиях для создания высоконадежных соединений, не требующих частого открытия. Благодаря своей высокой прочности и износостойкости находит широкое применение в снаряжении спасателей МЧС и пожарных команд.

Карабин соединительный РАПИД «Крок» представляет собой незамкнутую овальную скобу из стального прута диаметром 10 мм с концевой резьбой М12. РАПИДы «Крок» выпускаются в четырёх модификациях: овал, треугольник, полукруг и полуовал.

Замыкающим элементом карабина соединительного РАПИД является муфта-замок, выполненная так же из стального шестигранника. Закрывается муфта-замок накручиванием шестигранника на резьбовую часть скобы. При этом для предохранения муфты от раскручивания резьбовое соединение выполнено с начальным «натягом», а для большей надёжности в конце муфту-замок карабина необходимо затянуть гаечным ключом. В противном случае была бы вероятность самопроизвольного раскручивания муфты РАПИДА. Утолщение под резьбу на всех соединительных звеньях выполняется методом горячей осевой штамповки, что позволяет уменьшить диаметр резьбы до 12 мм без потери прочности, что, в свою очередь, положительно отражается на совместимости рапидов «Крок» с отверстиями в других соединительных элементах и снаряжением.

Прочность и эксплуатационные характеристики карабина соединительного РАПИД соответствуют требованиям стандарта EN362.

Разрывная нагрузка карабина соединительного РАПИД KROK не менее 70 кН.

- Величина раскрытия: не менее 13 мм

- Вес: 165 г

ПАСПОРТ изделия

krok.biz