Присадочные прутки для аргонодуговой сварки алюминия и его сплавов. Присадка для аргонной сварки

|

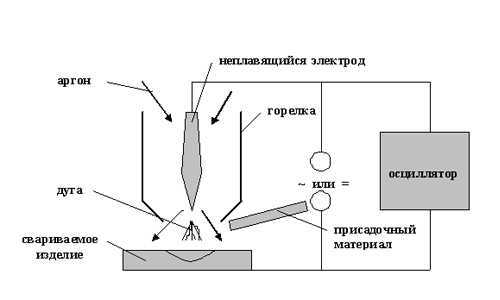

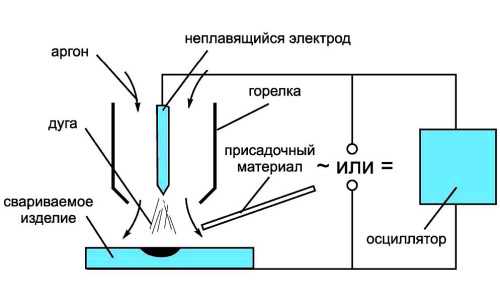

Сваривание аргоном на сегодняшний день широко применяется в строительстве, а также в монтажных работах машиностроения. Высокое качество аргонодугового сваривания позволяет применять данный вид сварочных работ для фиксирования деталей кузова, при ремонте блока двигателя, КПП, а также для работы с поддоном. Главной особенностью данного способа сварки является возможность использования этой технологии во многих смежных областях. Сваривание аргоном позволяет производить работы с алюминием, чугуном, титаном, цветными металлами, нержавеющей сталью и т.д. Цехи, в которых производится сваривание аргонодуговым сварочным аппаратом, должны быть полностью оснащенными оборудованием и приборами, которые будут контролировать качество сваривания и тестировать готовый результат. Для работы применяются тугоплавкие электроды из вольфрама. Данный вид электродов окружен керамическим соплом, из которого под высоким давлением к месту сваривания нагнетается аргон. Благодаря тому, что аргон поддерживает низкий уровень содержания кислорода в сварочной ванне, это позволяет держать электрическую дугу между деталью и окончанием неплавящегося электрода. Главной целью создаваемой таким образом электрической дуги является плавления самой свариваемой детали и присадочной проволоки. Аргонодуговое сваривание прекрасно подходит для работ с разными видами металлов. Для работы необходимо максимально точно подобрать присадочный материал, который подбирается в соответствии с тем, из какого металла изготовлена свариваемая деталь. Шов, который получается после дугового сваривания с использованием аргона, является единым целым, благодаря чему обеспечивается прочность, герметичность и долговечность будущего изделия. Ввиду того, что алюминий является очень распространенным металлом, который используется при производстве автомобильных кондиционеров и подогревателей, использование аргонной сварки является наиболее оптимальным решением для выполнения задачи по устранению механических повреждений элементов из алюминия, которые являются частью различных систем, механизмов и машин. |

3g-svarka.ru

Присадочный материал при аргонодуговой и газовой сварке: требования к качеству проволоки

Создание аргонодуговой и газовой сварки поспособствовали появлению эффективного присадочного материала для получения высококачественного сварного соединения деталей. Присадки, отвечая всем эксплуатационным требованиям, дают возможность не только сэкономить металл, но и повысить прочность всей конструкций.

Для дугового метода

При большом многообразии видов сварки широкое распространение получила аргонодуговое сваривание, где аргон используется в качестве защитного инертного газа.

Присадки, для этого способа соединения деталей из металла представляют собой прочные, жесткие, пластичные пруты, определенного диаметра и фиксированной длинны.

Изделия, широко применяется для сварки черной стали, нержавейки, алюминия, меди. Присадочные стержни, упрощая и ускоряя процесс сваривания, имеют ряд преимуществ:

- при высоких температурах сохраняют свои механические свойства;

- гарантируют стойкое стабильное горение дуги;

- обеспечивают равномерное плавление металла;

- формирует аккуратный, плотный шов, не поддающийся растрескиванию и коррозии.

Присадочные прутки для аргонодуговой сварки обычно имеют длину 1 м и диаметр 3 – 8 мм. Основные материалы, из которых изготовляются такой присадочный материал, – это углеродистая сталь, медь, алюминий, нержавейка.

Обладая хорошей текучестью, вязкостью, высокой электропроводностью идеально подходят для сплавов, которые содержат магний, кремний, никель, хром.

Важно, знать, что перед началом сварки прутки должны иметь ровную поверхность без следов ржавчины и различных загрязнений. По химическому составу они должны быть идентичны свариваемому металлу.

Стержни часто применяются при сложных соединениях металлических деталей. Сваривание выполняется вручную или автоматически в различных пространственных положениях.

Присадочные прутки, за счет удобной формы и разного состава используются практически для сваривания любого вида металла и многих пластмасс, в том числе полипропилена, полиэтилена, фторопластов.

Для газовой сварки

Газовая сварка является одним из универсальных процессов получения неразъемных соединений. Характеризуется она высокой скоростью плавления и хорошим качеством шва, широко применяется при ремонте литых изделий из чугуна, стали, меди, латуни, алюминия.

При таком способе сваривания обычно используют присадочную проволоку сплошного сечения, порошковую и активированную. Изготавливается продукция из низкоуглеродистой и легированной стали, алюминия, меди и их сплавов.

Наполнителем присадочного материала является смесь химикатов, минералов, ферросплавов и руды. Присадка для газовой сварки имеет ряд особенностей:

- в процессе сварки плавиться равномерно, не разбрызгивается;

- защищает металл от воздуха, поддерживая стабильность процесса сварки;

- дает возможность выполнять работы в любом положении;

- минимизирует внутренние дефекты сварных соединений.

Присадочная сварочная проволока обеспечивает стойкость поверхности металла к интеркристаллитной коррозии, имеет высокую производительность.

При сварке проволокой рекомендуется избегать увлажнения ее сердечника, толщина и химический состав должны соответствовать свариваемому материалу.

Технологические свойства порошковой проволоки, определяются путем пробной сварки в нижнем положении, где важными показателями является качественное заполнение шва, минимальная потеря металла на разбрызгивание, устранение выделяемого вредного дыма, получение качественного соединения.

Подготовка к работе

Качество сварного соединения устанавливается размерами и формами присадочных материалов, минимальной затратой электроэнергии и труда. Основными параметрами аргонодуговой и газовой сварки является вид тока, диаметр присадочного прутка или проволоки, положение шва в пространстве, вида оборудования. Существуют стандартные рекомендации при выборе диаметра расходного материала.

Качество сварного соединения устанавливается размерами и формами присадочных материалов, минимальной затратой электроэнергии и труда. Основными параметрами аргонодуговой и газовой сварки является вид тока, диаметр присадочного прутка или проволоки, положение шва в пространстве, вида оборудования. Существуют стандартные рекомендации при выборе диаметра расходного материала.

Если толщина металла не превышает 5 мм, то для сварки шва подойдет присадочный круг 2 – 3 мм. При угловых и тавровых соединениях, где катет шва составляет 3 – 5 мм используют проволоку или прут диаметром 3 – 4 мм.

Материал диаметром 4 – 5 мм применяют при размере места соединения 6 – 8 мм. Перед началом сварки необходимо проверить состояние присадочного материала при наличии следов смазки удалить обезжиривающим средством.

Любой присадочный материал при сварочных работах не должен быть источником образования опасных и вредных веществ. Для этого производители постоянно улучшают качество продукции, для повышения механических свойств используют легирующие элементы, совершенствуют технологический процесс для повышения производительности и качества сварки.

Основные требования к хранению

С применением присадочного материала выполняются практически все виды сварочных швов. Каждый тип изделия разрабатывается с учетом метода сварки и группы металла.

Проведенный анализ химического состава сварочных изделий, результат их испытаний и соответствие продукции документируется изготовителем. При покупке расходного материала необходимо обращать внимание на сертификат, где указываю марку, партию и тип изделия, химические и механические свойства, длину, диаметр и угол загиба.

В сертификате к присадочному материалу также отмечают классификацию продукции по роду и полярности тока и область применения, что помогает правильно выбрать материал для сварки.

Сварочные расходные материалы поставляются в различных видах упаковки. Обычно формируются в пластиковых мешках, картонных коробках, тубусах, бочках. Извлеченные из упаковки проволока и прутки в нормальных условиях сохраняются в течение 2 недель. В условиях высокой влажности продукция теряет свои свойства и подлежит утилизации.

svaring.com

| Сваривание аргоном на сегодняшний день широко применяется в строительстве, а также в монтажных работах машиностроения. Высокое качество аргонодугового сваривания позволяет применять данный вид сварочных работ для фиксирования деталей кузова, при ремонте блока двигателя, КПП, а также для работы с поддоном. Главной особенностью данного способа сварки является возможность использования этой технологии во многих смежных областях. Сваривание аргоном позволяет производить работы с алюминием, чугуном, титаном, цветными металлами, нержавеющей сталью и т.д. Цехи, в которых производится сваривание аргонодуговым сварочным аппаратом, должны быть полностью оснащенными оборудованием и приборами, которые будут контролировать качество сваривания и тестировать готовый результат. Сваривание в среде защитного газа не имеет ничего общего с плазменным напылением или пайкой. Сваривание алюминия является сложным процессом, который требует высококвалифицированного сварщика, потому как данный металл имеет особенные химические особенности алюминия. При нагреве алюминия и его соприкосновением с кислородом, на поверхности металла образовывается пленка оксида, которая препятствует дальнейшей работе с ним. Чтобы предотвратить взаимодействие нагретого алюминия и кислородом, содержащимся в воздухе, применяется один из инертных газов. Наиболее часто таким газом выступает аргон, которые предотвращает попадание в сварочную ванну кислорода, ограждая сварочный процесс от образования оксидной пленки на нагретом алюминии. Для работы применяются тугоплавкие электроды из вольфрама. Данный вид электродов окружен керамическим соплом, из которого под высоким давлением к месту сваривания нагнетается аргон. Благодаря тому, что аргон поддерживает низкий уровень содержания кислорода в сварочной ванне, это позволяет держать электрическую дугу между деталью и окончанием неплавящегося электрода. Главной целью создаваемой таким образом электрической дуги является плавления самой свариваемой детали и присадочной проволоки. Аргонодуговое сваривание прекрасно подходит для работ с разными видами металлов. Для работы необходимо максимально точно подобрать присадочный материал, который подбирается в соответствии с тем, из какого металла изготовлена свариваемая деталь. Шов, который получается после дугового сваривания с использованием аргона, является единым целым, благодаря чему обеспечивается прочность, герметичность и долговечность будущего изделия. Ввиду того, что алюминий является очень распространенным металлом, который используется при производстве автомобильных кондиционеров и подогревателей, использование аргонной сварки является наиболее оптимальным решением для выполнения задачи по устранению механических повреждений элементов из алюминия, которые являются частью различных систем, механизмов и машин. |

www.samsvar.ru

| Марка, тип покрытия, описание | классификация | Тип. хим.состав наплавленного металла | Типичные механические свойства металла шва |

| OK Tigrod 1070 (OK Tigrod 18.01)Алюминиевый пруток, стойкий к химическому воздействию и воздействию атмосферы. Применяется для сварки чистого алюминия, пластичных алюминиевых сплавов типа АД1, АМц. Обладает хорошими сварочными характеристиками.Защитный газ: Ar, смесь Ar/He, He.Ток ~ .Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. | S Al 1070(Al 99,7) /EN ISO 18273/Аналог проволок:Св.-А97,Св.-А85,Св.-АМц | Si Мп Zn Fe V Си Ti А1 >99,7 | Предел текучести 35 МПаПредел прочности 75 МПаУдлинение 33% |

| OK Tigrod 4043 (OK Tigrod 18.04)Алюминиевый пруток, широко применяемый для сварки литейных Al-Si, содержащих до 7% Si ; Al-Si-Mg сплавов типа АД31, АД33, АД35 (блоки ДВС, опорные плиты, рамы и т.п.). Не рекомендуется для толщин более 20 мм. При толщинах 10 мм и более необходим подогрев до 150-200 °С для снижения вероятности образования пор. Защитный газ: Ar, смесь Ar/He, He.Ток ~ .Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. | ER 4043/AWS A5.10S Al 4043(Al Si5) /EN ISO 18273/S Al 4043A(Al Si5(A)) /EN ISO 18273Аналог проволок:Св.-АК5,Св.-АК6 | Si 5,0Мn Zn Fe Cr Сu Ti А1 основа | Предел текучести 55 МПаПредел прочности 165 МПаУдлинение 18% |

| OK Tigrod 1450 (OK Tigrod 18.11)Алюминиевый пруток, стойкий к химическому воздействию и воздействию атмосферы. Обеспечивает получение шва с высокой сопротивляемостью к образованию трещин.Незначительная добавка титана дает мелкозернистость шва очень хорошей формы. Применяется для сварки алюминия и его сплавов в авиастроении, пищевой промышленности. Не рекомендуется для толщин более 20 мм. При толщинах 10 мм и более необходим подогрев до 150-200 °С для снижения вероятности образования пор. Защитный газ: Ar, смесь Ar/He, He.Ток ~ .Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. | S Al 1450(Al 99,5 Ti)/EN ISO 18273АналогСв.- 1201 | Si Мп Zn Fe Ti 0,15Сu Аl >99,5 | Предел текучести 40 МПаПредел прочности 90 МПаУдлинение 35% |

| OK Tigrod 5356 (OK Tigrod 18.15)Алюминиевый пруток, широко применяемый для сварки профилей и металлоконструкций из Al-Mg сплавов, содержащих > 3% Mg, таких, как AMg3, AMg4, AMg5, AMg6 с аналогичными. Не рекомендуется для толщин более 20 мм. При толщинах 10мм и более необходим подогрев до 150-200°С для снижения вероятности образования пор. Защитный газ — Ar/He. Ток ~ .Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. | ER 5356/AWS A5.10S Al 5356(Al Mg5Cr (A))/EN ISO 18273Аналог проволокиСв.-АМг 5 | Si Мn 0,15Ее Mg 5,0Cr 0,13Сu Ti 0,11Zn Al основа | Предел текучести 120 МПаПредел прочности 265 МПаУдлинение 26% |

| OK Tigrod 5183 (OK Tigrod 18.16)Алюминиевый пруток для сварки Al-Mg сплавов, содержащих до 5% Mg; Al—Mn сплавов; не упрочняемых алюминиевых сплавов, применяемых в молочной и пивоваренной промышленности. Также используется в судостроении, и при сварке конструкций контактирующих с морской водой. Рекомендуется для сварки конструкций, работающих при знакопеременных нагрузках. Для снижения вероятности образования пор можно выполнять предварительный подогрев до 65 °С. Защитный газ — Ar/He. Ток ~.Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. | ER 5183/AWS A5.10S Al 5183(Al Mg 4,5Mn0,7(A))/EN ISO 18273Аналог проволокиСв.-АМг 5 | Si Mn 0,8Fe Mg 4,8Cr 0,15Сu Ti Zn Аl основа | Предел текучести 140 МПаПредел прочности 290 МПаУдлинение 25% KV+20°С 30 Дж |

| OK Tigrod 5556 (OK Tigrod 18.20)Алюминиевый пруток широко применяемый для сварки Al-Mg сплавов, содержащих до 5% Mg. Разработан для получения высоко прочных тавровых соединений. Обеспечивает прочность шва в два раза выше,чем при сварке OK Tigrod 4043, а также обеспечивает одновременно высокую прочность и пластичность шва и его сопротивление коррозии и образованию трещин. Используется при сварке высокопрочных конструкций, контактирующих с морской водой. Не рекомендуется для толщин более 20 мм.При толщинах 10 мм и более необходим подогрев до 150-200 °С для снижения вероятности образования пор. Защитный газ: Ar, смесь Ar/He, He. Ток ~.Выпускается: ø 1,6; 2,4; 3,2; 4,0 и 5,0 мм в пачках весом 2,5 кг. | ER 5556/AWS A5.10S Al 5556A(Al Mg 5 Mn )/EN ISO 18273 | Si Мn 0,7Fe 0,2Mg 5,2Al основа | Предел текучести 145 МПаПредел прочности 295 MпаУдлинение 25% KV+20°C 25 Дж |

www.deltasvar.ru

Проволока для аргонной сварки: как выбрать, характеристики (видео)

Сегодня аргонная сварка очень популярна в народном хозяйстве. Так как при работах обычно применяется специальная проволока для аргонной сварки, этот метод позволяет производить сваривание материалов, которое невозможно осуществить при помощи простого оборудования. Главное назначение сварки при помощи аргона — это соединение элементов из разных видов цветных металлов и сталей.

Схема аргонной сварки.

Общие характеристики метода

Чем отличается обычный сварочный процесс от аргонодугового? В первую очередь использованием аргона, характеристики которого исключают возникновение химических реакций в зоне горения и расплавления металла. Удельная масса данного газа, который почти на 40% тяжелее воздуха, позволяет вытеснять последний из зоны горения дуги, тем самым изолируя сварочный процесс от соприкосновения с кислородом.

Технология сварки предполагает использование двух способов, при которых применяются плавящиеся или неплавящиеся электроды. За счет применения неплавящегося электрода обеспечивается качественное образование сварных швов и поддерживается равномерная глубина плавки металла. Данный способ является основным для сварки стыков в трубопроводах и соединения элементов из сплавов титана и алюминия.

Марки электродов и их предназначение.

При работе дуга оборудования горит между электродом и свариваемой деталью. В аргонодуговой сварке принято использовать электроды, изготовленные из вольфрама. Этот металл давно зарекомендовал себя с самой лучшей стороны, являясь очень надежным и отличаясь высокой степенью тугоплавкости.

Для улучшения характеристик вольфрама при изготовлении электродов в него добавляют некоторые химические соединения. Если необходимо использование присадочного материала, он подается в зону горения сбоку, что исключает его контакт с электрической цепью.

Сварка с использованием плавящегося электрода не так популярна, как вышеописанная технология, и применяется достаточно редко.

Вернуться к оглавлению

Характеристики присадочных прутков

Аргонодуговая сварка может производиться без использования присадочного материала, но наибольший эффект достигается лишь в случае его применения. Такой материал называется присадочными прутками для аргонодуговой сварки. Если смотреть с точки зрения конструкции прутков, они представляют собой небольшие прямые отрезки проволоки, которая закладывает основу сварного шва.

Каждый пруток, в зависимости от назначения, имеет свой состав и свойства. Это роднит их с присадочной проволокой, которая используется при обычных сварочных работах. Назначение присадки — сварка разнородных элементов аргоном, поэтому она должна полностью соответствовать характеристикам свариваемого материала.

Во время аргонной присадочные прутки закладываются в основу сварного шва.

Так, использование прутков для аргонной сварки должно выполнять следующие условия:

- образовывать идеальный по форме и структуре шов;

- обеспечивать антикоррозийность шва;

- создавать устойчивость к внутрикристаллическому разрушению.

Для того чтобы соответствовать заявленным требованиям, присадочная проволока может целиком состоять из одного материала или иметь сердечники из других сплавов.

К примеру, прутки для работы с нержавейкой оснащены сердечниками из сплава хрома и никеля.

Они широко используются при строительстве трубопроводов, в пищевой, химической и нефтяной промышленности, в машиностроении.

Вернуться к оглавлению

Прутки для работы по алюминию

Проволока для работы по алюминию, которую используют при сварке деталей в судо- и авиастроении, должна отвечать очень высоким требованиям, так как от ее надежности полностью зависит качество транспортных средств и безопасность их эксплуатации.

Требования, предъявляемые к проволоке данного вида, включают:

- устойчивость к воздействию агрессивных химических веществ;

- сопротивляемость влиянию окружающей среды и атмосферных явлений;

- прочность и высокое качество сварного шва, подтвержденное его мелкозернистостью и сопротивлением к образованию расслоения.

Сложность сварки алюминиевых элементов объясняется способностью металла создавать на поверхности в месте плавления оксидные соединения, препятствующие работе. Кроме того, как сам алюминий, так и его сплавы не меняют окраску после расплавления, а это значительно затрудняет формирование шва для сварщика.

Высокий уровень теплопроводности, которым обладают многие сплавы из цветных металлов, приводит к быстрому остыванию кристаллической решетки и повышению напряжения внутри нее. За счет этого шов часто получается деформированным, что ведет к растрескиванию изделий. Все эти отрицательные явления нивелируются при использовании дуговой сварки, которая гарантирует не только качество шва и отсутствие трещин, но и высокую антикоррозийную устойчивость. Проволока, которая используется для создания основы шва, легко разрушает оксидную пленку, возникающую на поверхности элементов из алюминия и его сплавов.

Сегодня промышленность выпускает огромное количество присадочных прутков для сварки аргоном. Материал нужного химического состава можно подобрать практически для всех типов металла: низколегированных, низкоуглеродистых, специальных и нержавеющих сталей, сплавов меди, титана, алюминия и других.

expertsvarki.ru

технология, использование присадки, видео процесса

Несмотря на то, что для соединения металлических изделий можно использовать самые различные методы, достаточно широкое распространение получила ручная аргонодуговая сварка ввиду ее высокой универсальности применения. Если эту работу выполняет специалист, обладающий определенным опытом и навыками в сваривании изделий, то ему под силу создать довольно высокого качества швы, обеспечивающие соединяемым конструкциям высокую прочность и привлекательный вид.

Сегодня соединять алюминиевые, медные, титановые и нержавеющие изделия приходится не только в промышленности, но и в быту. Причем не во всех случаях решить эту задачу можно с помощью традиционных аппаратов для сварки. Довольно распространенным методом, к которому прибегает во время ремонта и создания конструкций из вышеперечисленных материалов, является сварка аргоном. Если поближе познакомиться с процессом сварки, то можно на личном опыте убедиться, что в выполнении этой работы нет ничего сложного. И создать надежное соединение, используя подобный способ сварки, может практически каждый даже при отсутствии необходимого опыта в выполнении подобных работ.

Особенности аргонодуговой сварки

Технология соединения металлических изделий посредством аргоновой сварки предусматривает работу неплавящимся электродом и применение инертного защитного газа аргона, благодаря которым и удается создавать достаточно качественные и прочные сварные соединения. Метод аргонодуговой сварки предпочтителен на фоне прочих способов тем, что с его помощью можно получать швы, отличающиеся ровной структуры, высокой прочностью и аккуратным видом.

Технология соединения металлических изделий посредством аргоновой сварки предусматривает работу неплавящимся электродом и применение инертного защитного газа аргона, благодаря которым и удается создавать достаточно качественные и прочные сварные соединения. Метод аргонодуговой сварки предпочтителен на фоне прочих способов тем, что с его помощью можно получать швы, отличающиеся ровной структуры, высокой прочностью и аккуратным видом.

Начинающим сварщикам не помешает посмотреть соответствующие видео уроки, которые позволяют познакомиться с особенностями выполнения подобной работы. И, надо заметить, подобные материалы часто оказываются весьма полезными, учитывая, что этот метод сварки предусматривает немало секретов.

Как правильно держать горелку

В качестве основного инструмента, при помощи которого выполняется соединение изделий посредством аргонодуговой сварки, выступает специальная аргоновая горелка. Ввиду особого конструкционного исполнения в ней фиксируется вольфрамовый электрод с тем расчетом, чтобы его конец выходил над поверхностью ограничительного керамического сопла на пару миллиметров.

Правила работы горелкой

Чаще всего варить металлические изделия с помощью подобной горелки приходится, держа ее в правой руке и располагая как можно ближе по отношению к сварочной ванне.

За счет создания короткой дуги удается обеспечить максимальную глубину проплавления металла, при этом создаваемый шов отличается эстетичным видом. По этой причине для качественного выполнения работы с использованием аргона полезно попрактиковаться с горелкой, чтобы обеспечить устойчивость и необходимую длину дуги.

Одной из особенностей аргоновой сварки является то, что здесь следует избегать частых колебательных движений, что разрешается при выполнении электродуговой сварки при помощи штучного электрода. По этой причине нелишним будет перед сваркой подобным методом ознакомиться с видео уроками, где демонстрируются все особенности правильного создания соединений.

Подача присадочного материала

Во время аргонодуговой сварки особое внимание следует уделить плавлению кромок и созданию сварочного шва. Подобную задачу можно решить несколькими методами:

- за счет тепла, обеспечиваемого сварочной дугой;

- посредством использования присадочных прутков.

Нюансы работы с присадкой

При этом немаловажная роль отводится технике подачи присадочного материала в зону сварки, поскольку это непосредственным образом влияет на то, какую ширину будет иметь шов, и насколько он будет аккуратно создан.

- Во время подачи присадки необходимо делать это без резких движений, так как в противном случае это может привести к образованию брызг. Во избежание столь неприятных явлений желательно, чтобы ввод присадочного материала производился равномерно в виде плавных и медленных движений наклонно по отношению к свариваемой поверхности по всей длине сварочного шва.

- Подача присадки должна выполняться таким образом, чтобы она поступала спереди сварочной горелки.

- Особое внимание необходимо уделить тому, чтобы присадочная проволока постоянно находилась в зоне газовой защиты.

Естественно, у начинающих сварщиков не всегда все получается с первого раза. Поэтому потребуется немало практиковаться, чтобы с первого раза добиться желаемого результата. Немалую пользу в работе по свариванию этим методом может принести ознакомление с соответствующими видео материалами, из которых можно узнать, как правильно выполнять сварку аргоном, чтобы потом на практике использовать приобретенные знания, соблюдая рекомендации, полученные во время просмотра подобных видео инструкций.

Предварительная подготовка кромок

Несмотря на то что, метод ручной аргонодуговой сварки отличается универсальностью, у него имеется и некоторый недостаток. Дело в том, что при соединении поверхностей необходимо вначале подготовить их к сварке. Опытный сварщик, который хорошо осведомлен о нюансах выполнения подобной работы, всегда имеет при себе соответствующее оборудование, инструмент, оснастки и разного рода приспособления, чтобы наиболее качественно выполнить подготовку обрабатываемых деталей и узлов.

К подобному необходимому набору следует отнести:

- абразивный инструмент;

- разнообразные борфрезы, шарошки, насадки;

- приспособления, которые позволяют химическим способом подготовить обрабатываемую деталь. Речь идет о разных бутылочках с ацетоном, тряпочках, просторных электрохимических ваннах, которые часто применяют в крупных производствах при создании емкостей, часто используемых в химической, пищевой и криогенной промышленности.

Важная роль в обеспечении качественного результата при выполнении аргонодуговой сварки отводится и чистоте обрабатываемых поверхностей. По этой причине перед сваркой необходимо удалить с поверхностей обрабатываемых узлов частицы жира, окисления и загрязнения, которые могут помешать созданию прочного шва.

Заключение

Несмотря на то, что метод аргонодуговой сварки входит в число наиболее популярных методов соединения изделий из разных металлов, пользоваться этим способом можно лишь при условии наличия знаний об особенностях выполнения этой работы.

Необходимо не только подготовить подходящие электроды и присадочные материалы, но и узнать, как правильно выполнять соединение этим методом. Именно в этом заключается особенность сварки с применением аргона. По этой причине многие специалисты, которые обладают достаточным опытом соединения изделий посредством электродуговой сварки, часто прибегают к помощи разных видеоматериалов, из которых можно узнать много полезного. Не помешает ознакомиться с такими видео инструкциями и начинающим сварщикам, которые мало себе представляют, как правильно соединять изделия аргонодуговой сваркой.

Оцените статью: Поделитесь с друзьями!stanok.guru

| Присадочные прутки : марка, описание |

Классификация |

Типичный хим. состав наплавленного металла |

Типичные механические свойства металла шва |

|

OK Tigrod 1070 (OK Tigrod 18.01 )Алюминиевые прутки стойкие к химическому воздействию и воздействию атмосферы. Применяются для сварки чистого алюминия, пластичных алюминиевых сплавов типа АД 1, АМц. Обладают хорошими сварочными характеристиками. Защитный газ - Ar.Ток ~. |

Аналог проволок:Св.- А97, Св.-А85, Св.- АМц |

Si < 0,2Mn 0,01Zn 0,01Fe 0,2Al > 99,5 |

Предел текучести 35 МПаПредел прочности 75 МпаУдлинение 33% |

|

OK Tigrod 4043 (OK Tigrod 18.04 )Алюминиевые присадочные прутки широко применяемые для сварки литейных Al - Si ; Al- Si- Mg сплавов типа АД31, АД33, АД35. (Блоки ДВС, опорные плиты, рамы и т.п.)Защитный газ - Ar. Ток ~. |

ER 4043 / AWS A5.10Аналог проволок:Св.- АК5, Св.-АК6 |

Si 5,0Mn 0,01Zn 0,02Fe 0,2Al остальное |

Предел текучести 55 МПаПредел прочности 165 МпаУдлинение 18% |

|

OK Tigrod 1450 (OK Tigrod 18.11) Алюминиевые присадочные прутки стойкие к химическому воздействию и воздействию атмосферы. Обеспечивают получение шва с высокой сопротивляемостью к образованию трещин. Незначительная добавка титана дает мелкозернистость шва очень хорошей формы. Применяются для сварки алюминия и его сплавов в авиастроении, пищевой промsшленноcти. Защитный газ - Ar. Ток ~. |

Аналог проволокиСв.- 1201 |

Si 0,1Mn 0,01Zn 0,03Fe 0,2Ti 0,15Al + Ti > 99,5 |

Предел текучести 40 МПаПредел прочности 90 МпаУдлинение 35% |

|

OK Tigrod 5356 (OK Tigrod 18.15 )Алюминиевые присадочные прутки широко применяемыt для сварки профилей и металлоконструкций из Al- Mg сплавов, содержащих > 3%Mg, таких, как AMg3, AMg4, AMg5, AMg6 с аналогичными..Защитный газ - Ar. Ток ~. |

ER 5356 / AWS A5.10Аналог проволокиСв.-АМг 3 |

Si < 01Mn 0,15Fe < 0,2Mg 4,9Al остальное |

Предел текучести 120 МПаПредел прочности 265 МпаУдлинение 26% |

weldzone.info

Алюминий варится на переменном токе. Требуется тщательная подготовка поверхностей деталей перед сваркой.

Алюминий варится на переменном токе. Требуется тщательная подготовка поверхностей деталей перед сваркой. После этого выставляем поверхности, прихватываем и обвариваем с 2ух сторон.

После этого выставляем поверхности, прихватываем и обвариваем с 2ух сторон.