Сборка станка для гибки арматуры своими руками. Приспособа для гибки арматуры своими руками

Станок для гибки арматуры своими руками: как сделать?

Станок для гибки арматуры – необходимое устройство, используемое во время строительных, а также промышленных работ.

С его помощью в дальнейшем реально изготовлять и железобетонные, и металлические конструкции.

Бывают случаи, когда можно обойтись и своими силами, но чаще всего толщина изделий настолько большая, что достигнуть гнутья возможно только с помощью специальных приспособлений.

Модифицированный гибочный станок для арматуры позволяет не только придавать листам и другим материалам нужную форму, но и резать их.

Также многие устройства позволяют из проволоки, труб или другого сырья изготавливать кольца, крепежные хомуты и детали, петли, которые применяются в монтаже и на стройке.

Несмотря на сложность конструкции, станок можно спроектировать и собрать своими руками. Для этого понадобится подготовленный чертеж, инструменты и знание принципов работы устройства.

Как работает станок для обработки арматуры?

В бытовых целях самодельный ручной гибочный станок для арматуры используется, в первую очередь, при возведении фундамента.

Без армирующих деталей сделать надежное основание практически невозможно, поэтому возникает вопрос – как сделать каркас, как изогнуть имеющуюся арматуру?

Конечно, сегодня на рынке можно найти огромный выбор профессионального оборудования, однако цена на него бывает очень высокой.

Видео:

Такие устройства покупают для промышленных целей, обустройства цехов, строительных фирм. Для своих личных целей подойдет конструкция, собранная своими руками.

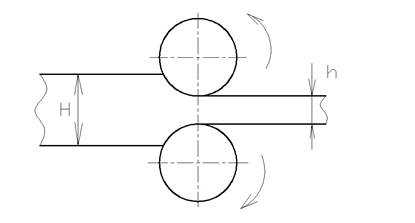

Если говорить о технологических нормах, то станок для гибки арматуры должен иметь три вала.

Один из них является упорным (удерживает прутья под определенным углом и фиксирует их), второй служит для сгиба материала вокруг основного вала — третьего. Он еще называется центральным.

В зависимости от типа конструкции выделяют ручной станок для гибки арматуры и механический.

Последний нашел широкое применение в быту, ведь он отличается компактными размерами и сравнительно небольшой стоимостью, а работать, ввиду простоты, на нем может каждый.

Также есть устройства гидравлические или пневматические. Так, гидравлический станок для гибки арматуры может сгибать материал под углом до 180 градусов, гарантируя отсутствие сломов.

При конструировании своими руками необходимо не только придерживаться своего проекта, но и особое внимание уделять качеству креплений (ведь нагрузка на детали бывает очень высокой), и позаботиться об организации защиты.

Выскользнувший прут может стать причиной серьезных травм.

Видео:

Поэтому часто на простейших гибочных станках для арматуры можно найти плексигласовую защиту, которую легко можно сделать и самостоятельно.

Также если у вас есть опыт в сборке станков, то можно обеспечить свою конструкцию переключением скоростей для регулирования работы.

Некоторые модели снабжаются ножной панелью, которая позволяет без проблем менять направление подачи арматуры.

Как сделать домашний станок?

Для того чтобы своими руками справиться с ручным гибочным станком для арматуры, необходимо для начала подготовить целый ряд инструментов.

Если вы увлекаетесь сборкой и строительством, то найти такие детали и нужное оборудование не составит труда.

В первую очередь нужна электрическая сварка. Для устройства, которое сможет справиться даже с листами, понадобится надежное основание, пуансон, струбцины и прижим.

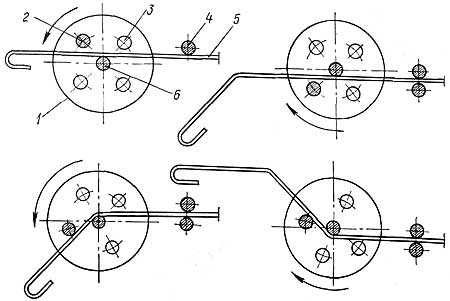

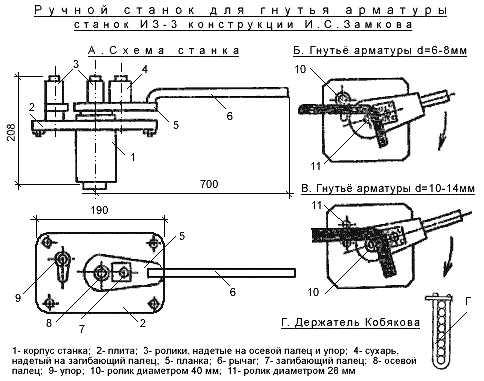

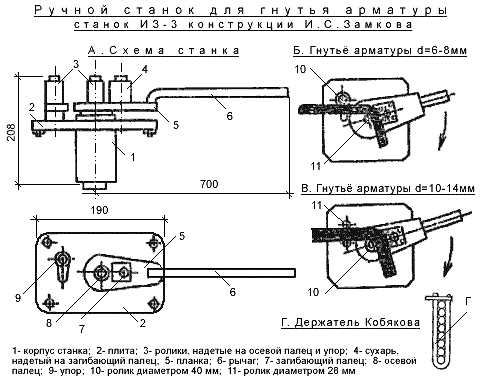

1 — гибочный диск, закрепленный на вертикальном валу; 2 — палец; 3 — отверстие для пальца; 4 — упоры; 5 — арматурный стержень; 6 — осевой упор

Пуансон еще можно собрать из металлических уголков. Подойдут для сборки и отрезки швеллеров.Основание вырезается именно благодаря последним.

Тут подойдут пятый или шестой номер модели швеллера. А вот длину следует выбирать небольшую – не более 50 сантиметров.

Станок для гибки арматуры будет состоять из рычага, пуансона, прижима и основной части, на которой будут располагаться трубы и прутья или листы.

Сначала на основании на выбранном месте делается ось для прижимов – по ней будет удобнее ориентироваться.

Однако помните, что прижимы должны врезаться длиной на 6 миллиметров меньше, чем заготовки, сделанные под основание.

От концов они также держаться на расстоянии нескольких сантиметров – без такого отступа невозможно будет правильно распределить нагрузку.

Для рычага подойдет проволока, диаметр который должен быть не более 15 миллиметров.

Основание выгибается в виде буквы «П», и его приваривают с помощью сварочного аппарата к одному из устойчивых уголков. От края должен быть отступ примерно на 5 миллиметров.

Далее привариваются стальные прутья к пуансону, а с концов заготовки снимаются фаски с углом 45 градусов.

Чтобы правильно сварить все детали и проверить углы, ровность конструкции, стыковку, можно использовать сначала тиски, а уже по ним проводить сварочные работы.

Таким образом, получится сделать предварительный каркас, который всегда можно переделать.

Кроме того, там, где это возможно, лучше использовать вместо сварки болты. Так всегда можно будет пересобрать или разобрать свою конструкцию, дополнить ее деталями.

Если же все-таки отдается предпочтение сварочным работам, то сначала необходимо провести процедуру пробного сгибания. Если все этапы проходят нормально, то можно сваривать детали между собой.

Как добавить элементы для резки?

Кроме того, что на самодельном устройстве можно придавать различную форму изделиям, реально сделать станок для резки арматуры, который будет соединять обе функции: резки и загиба.

Конечно, своими руками его спроектировать гораздо сложнее, но и применений у него больше. Самый простой вариант – сделать на основании еще и резной диск, используя болгарку.

Станок для резки арматуры можно сделать в любом помещении. Его конструкция может быть как разборной, так и цельной.

Видео:

В первом случае такой аппарат можно легко демонтировать и собрать уже на новом месте.

Если говорить конструктивно, то кроме валов для гнутья станок для рубки арматуры должен состоять из двигателя, отрезного лезвия или диска и самой поверхности, где лезвие будет закреплено.

Зная принцип работы, можно легко вносить свои изменения в режим подачи.

Мощность должна определяться заранее, до того, как станок для резки арматуры будет собран.

Профессиональные устройства отличаются высокими мощностями – порядка 2000 Вт.

Несмотря на то, что для бытовых целей можно выбрать и меньшие показатели, не стоит забывать, что металл остается металлом в любой ситуации, и чтобы разрезать его, нужна большая нагрузка.

Еще одна характеристика, напрямую связанная с мощностью двигателя – это выбор передачи.

Чаще всего это ременная или фрикфионная передача трения. Зацепление при этом может быть цепным, червячным или зубчатым, все зависит от того, какие материалы у вас есть под рукой.

Ремни дают бесшумную работу, однако вероятность того, что такая конструкция соскользнет – очень велика, поэтому тут лучше не выбирать подобный тип передачи.

Самодельный станок для резки арматуры также снабжается тисками, которые не позволяют материалу выходить с оси резки.

В качестве ножа в домашних условиях чаще всего выбирают или твердосплавный диск, или абразивный круг. От подачи инструмента зависит тип устройства.

В нем может быть фронтальная, нижняя или маятниковая подача.

Принцип сборки крайне схож с конструкцией для сгибания. Так, станок для резки арматуры начинают делать с каркаса, который в свою очередь собирается из металлических уголков.

К полученному основанию необходимо прикрепить швеллер, который будет играть роль направляющей оси, а все остальные детали крепятся именно к нему.

Только для двигателя нужна дополнительная укрепленная труба.

Подшипники, которые нужны для опоры и приведения механизма в движение, крепятся в верхнюю раму, а вал и двигатель прикрепляют с помощью болтов.

Кроме того, там, где будет закреплен диск (также с помощью болтов), нужно позаботиться о защитном корпусе, ведь при соприкосновении с металлом будет возникать искра.

Видео:

Работу на станке лучше проверять на холостом ходу и используя мягкие металлы. Уже потом, если все действует нормально, можно проверять установку в полную силу.

Главное, чтобы расстояние от вала для гибки и диска было не менее 40 сантиметров.

stroyremned.ru

Станок для гибки арматуры своими руками | Инструменты в ремонте и строительстве

Как гнуть арматуру

Строительство #8212 отрасль, требующая серьезного подхода. Оно имеет массу проблем, решение которых нужно искать. Одна из таких проблем #8212 металл, в общем различного вида арматура.

На строительстве бывает необходимо всячески обрабатывать его, так например, резать, гнуть и так далее. Есть рабочие, которые делают это вручную, но это очень тяжело, да и к тому же #8212 это весьма опасно. И тут встает вопрос #8212 что же делать? Ведь практически, ни одна стройка не обходится без такой работы над арматурой? Как гнуть арматуру. есть ли станки для этого?

Для этого существуют разного рода станки и их необходимо подбирать! Чтобы правильно подобрать его, необходимо знать такие характеристики, как: вид металла, размеры, ну и прочее, так как таких станков очень много. Например, ручной станок #8212 название, которого говорит само за себя. Он, в основном, предназначен для работы с небольшими металлами, в небольших количествах.

Видео-станок для гибки арматуры

Гнём арматуру гибочным станком

Но что делать, если производство #171 тщательное#187 , если необходимо контролировать все, вплоть до угла сгиба. В таком случае, вам подойдет другой вид ручного станка, а именно #8212 гибочный. Но это еще не все! Встречается и более усовершенствованный вид, предназначенный для еще более серьезного вида работы #8212 гидравлический гибочный станок. Вы можете согнуть металл до 180 градусов, и при этом не увидите ни одной складки. Это, что касалось видов станков. Но ведь также их нужно и уметь применять.

Видео-как гнуть арматуру

Для этого, приступая к работе, нужно учитывать немало различных фактов: разные части, сгибаются и подвергаются растяжению в разной степени, например, Если одну часть растягивать, соответственно другая #8212 внутренняя часть будет сжиматься, и может появиться, как говорилось выше, немало складок. Для избежания подобных проблем, нужно подобрать необходимый станок, а также учитывать габариты арматуры (длину, толщину, ширину).

Как работать на гибочном станке

Теперь можно приступать! Принцип работы на всех видах станков, практически одинаков. Все что нужно сделать #8212 это просто закрепить сгибаемую часть в станке, с помощью прижимной балки, которая входит в конструкцию. Разместив ее, в процесс вмешивается гибочная балка. Ее роль #8212 придать арматуре необходимую вам форму.

Как согнуть арматуру

- Виды станков и их особенности

- Приспособления для сгиба арматуры своими руками

- Еще один дополнительный вариант

- Некоторые характеристики

Если вы занялись таким делом, как возведение дома своими руками, то начнете вы, конечно, с фундамента. Тогда перед вами неизбежно встанет вопрос: как гнуть арматуру для фундамента? Ведь без арматурного каркаса построить достаточно надежный фундамент практически невозможно.

Схема видов арматурных каркасов для фундамента.

Можно использовать для этого специальный станок, цены на них бывают разные: от весьма дорогостоящего оборудования, которое может себе позволить далеко не каждый, до ручных приспособлений, стоят такие сравнительно недорого. Они подходят, если ваша стройка не отличается масштабами. Ручные гибочные станки бывают самых разных видов. Для работы с арматурными стержнями можно приобрести трубогибы или специальные станки.

Тонкая арматура до 8 мм сравнительно легко сгибается вручную, но для больших диаметров без специальных приспособлений не обойтись.

Обычно в устройстве специальных станков работает три вала, один из которых #8211 упорный, он удерживает арматурный прут от поворота и не дает ему выскользнуть, второй сгибает стержень вокруг третьего, центрального вала. Ручные станки достаточно просты в использовании и доступны по цене.

Принцип их работы заключается в следующем: обрабатываемая часть закрепляется в станке с помощью прижимной балки. Затем специальной гибочной балкой вы придаете арматуре нужную форму.

Виды станков и их особенности

Арматура для железобетонных конструкций: а – стержневая, класса А-II б #8211 класс А-III, А-IV, А-V и А-VI в – проволочная, класса Вр-II г #8211 арматурные канаты.

Такие станки могут быть пневматическими, гидравлическими, ручными, электромагнитными и электромеханическими. Самые простые #8211 это ручные станки, они удобны тем, что вес их не очень большой и есть варианты переносных конструкций. Конечно, бывают и ограничения, то есть вы сможете их использовать только для того, чтобы гнуть арматуру диаметром не больше 14 мм. Такие станки не годятся для большого объема работ, но для частного строительства вполне подходят.

- Стационарные станки с механическим приводом для сгибания арматуры фундамента увеличивают объем производимых работ, к тому же они могут гнуть и арматуру большего диаметра, чем обычные ручные.

- Для более качественной и упрощенной работы при больших объемах лучше использовать станки, не требующие применения силы, такие как гидравлические и пневматические аппараты. Их обычно используют в цехах, где производятся металлоконструкции, куда вы можете подъехать и где за определенную плату вам выполнят необходимую работу в короткие сроки.

Гидравлический гибочный станок идеально подходит для изготовления сложных металлических конструкций во время устройства фундамента. Он позволяет гнуть арматурные стержни более качественно. После сгибания на поверхности стержня не остается ни складок, ни изломов, угол сгиба может доходить до 180°.

Вернуться к оглавлению

Приспособления для сгиба арматуры своими руками

Схема сварки арматурных соединений.

Согнуть арматуру для фундамента можно и изготовленными вручную приспособлениями, для этого существует несколько вариантов. Один из самых эффективных методов решения этой проблемы на самом деле очень прост. Нужно вкопать в землю трубу или забетонировать.

Труба должна быть небольшого диаметра и естественно пустотелая. Арматура опускается в трубу на необходимую длину, а та часть, что осталась снаружи, сгибается в сторону. Чем более подходящим будет диаметр трубы, тем надежнее будет происходить фиксация арматурного прута. Чтобы согнуть арматуру до нужного угла, достаточно приложить немного усилий, возможно, вам понадобятся помощники. Чтобы упростить процесс, можно использовать вторую трубу, надев ее сверху на прут.

Есть и несколько другая вариация этого способа, которую тоже удобно использовать при устройстве фундамента, благо место для этого на стройке найдется всегда. Долго искать нужные материалы тоже не придется. Для изготовления этого приспособления вам понадобятся вот такие материалы.

- Две стальные трубы, диаметр их напрямую зависит от сечения арматуры, которое должно быть меньше. Стоит также заметить, что чем длиннее будут трубы, тем меньше физических усилий вам придется прилагать для сгибания арматуры.

- Два штыря.

Штыри прочно вкапываются в землю, стальные трубы надеваются на арматуру с двух концов. Вкопанные штыри послужат вам опорой, опираясь на которую и соединяя трубы, вы достаточно легко согнете арматуру до нужной вам кривизны. Конечно, вместо штырей можно использовать что-нибудь другое, наверняка вы найдете среди строительных материалов то, что нужно.

Вернуться к оглавлению

Еще один дополнительный вариант

Схема вязки арматуры проволокой.

Если вам неважно сохранение толщины, гнуть арматуру можно с помощью сварки, то есть сначала разогреть, а потом согнуть. Сгибание в этом случае происходит очень легко, главное соблюдать меры безопасности, чтобы не обжечься о разогретый металл. Либо используя болгарку, подрезать прут с одной стороны, а потом произвести сгиб.

Строительные умельцы с выдумкой подходят к этому делу, к примеру, используя для сгибания металлических прутов два рядом расположившихся дерева. Естественно, не на каждом участке растут деревья, но вполне возможно, что вы придумаете что-то свое, новое, оригинальное и удобное.

Некоторые характеристики

Ручные станки для гибки арматуры — виды и особенности эксплуатации

Такие механизмы незаменимы в индивидуальном строительстве, если приходится самостоятельно изготавливать какие-либо отдельные изделия или составные части конструкции сооружения из железобетона. И в первую очередь, фундаментов, которые чаще всего делаются монолитными, ленточного типа. Ведь в чистом виде бетон является недостаточно прочным, и без дополнительного «усиления» подвержен разрушению.

Такие механизмы незаменимы в индивидуальном строительстве, если приходится самостоятельно изготавливать какие-либо отдельные изделия или составные части конструкции сооружения из железобетона. И в первую очередь, фундаментов, которые чаще всего делаются монолитными, ленточного типа. Ведь в чистом виде бетон является недостаточно прочным, и без дополнительного «усиления» подвержен разрушению.

Сборка отдельных арматурных прутков в единую конструкцию производится методом «вязки». Применять для монтажа каркаса сварочные аппараты специалисты не советуют. Такой способ удобнее с точки зрения производительности. Но он оправдан только в тех случаях, когда конструкция сооружается временная и (или) без заливки раствора. Для каркасов, используемых для производства ж/б изделий, целесообразно делать вязку прутков.

Это связано с тем, что при работе сварки в месте соединения температура повышается настолько, что разрушает внутреннюю структуру металла, а это резко снижает срок эксплуатации сборки.

При соединении арматуры применяются различные элементы. Они изготавливаются из кусков такого же прутка, согнутых в определенную форму. Но сделать это «голыми руками» не получится, тем более что различных скоб и хомутов понадобится немало. Поэтому в продаже есть ручные станки, с помощью которых такая работа выполняется сравнительно легко и быстро.

На что обратить внимание

«Мобильность»

Вязка арматурного каркаса должна производиться непосредственно на месте его установки. Любое перемещение такой «сборки» (особенно, если она массивная) неминуемо повлечет ослабление в некоторых узлах. Следовательно, и размеры, и вес станка должны давать возможность работнику без особых затруднений перемещать аппарат по строительной площадке.

С каким прутком работает устройство

В этом плане нужно учесть именно диаметр заготовок. Нет смысла приобретать «мощные» аппараты, если их возможности по максимуму использоваться не будут. По сути, это напрасная трата денег. Ручные модели гнут пруток сечением до 12 мм, что вполне достаточно при индивидуальном строительстве.

Нужно учесть и марку стали, с которой «работает» станок, и вид арматуры, и ее профиль (круглый, квадратный или другой).

Надежность конструкции

Данное приспособление будет испытывать довольно большие механические нагрузки. Необходимо посмотреть, из чего сделано основание (станина), как скреплены между собой составные части, насколько прочны все соединения (рукояток или платформы, роликов и так далее), в зависимости от конструктивного исполнения.

Производительность

Этот пункт в комментариях не нуждается. Совет – лучше приобретать модель, в которой можно одновременно сгибать несколько прутков малого диаметра.

Дополнительные возможности

Многие из подобных станков являются в своем роде универсальными. Например, кроме изгиба, могут делать и резку прутка.

Гарантии

Под этим следует понимать не только возможность бесплатного ремонта в заявленный Производителем срок. Серьезные фирмы осуществляют техническую поддержку в течение всего периода эксплуатации. Это и консультации, и обеспечение запасными частями (в случае необходимости). Выбор у Покупателя всегда есть, поэтому этот вопрос нужно полностью прояснить. Иначе появляется риск остаться наедине со своими проблемами.

На рынке присутствуют изделия не только отечественных Производителей или «madeinChina», хотя их довольно много. Есть оборудование из Турции, Германии и ряда других стран, в том числе, и СНГ, причем нередко более компактное. Для примера рассмотрим несколько самых дешевых и небольших моделей.

DR-12-E

Производство Испании. Работает с арматурой сечением до 12 мм. Вес установки – 18 кг.

Источники: http://otdelka-db.ru/strojmaterialy/kak-gnut-armaturu/, http://moifundament.ru/armirovanie/kak-gnut-armaturu.html, http://ismith.ru/metalworking/ruchnye-stanki-dlya-gibki-armatury/

Комментариев пока нет!

postrojkin.ru

Ручной станок для гибки арматуры своими руками: чертежи, советы

Практика последних лет показывает, что ручной станок для гибки арматуры очень часто применяется при возведении объектов различного назначения.

Строительные технологии современного типа рассчитаны на использование качественных материалов и предварительно собранных конструкций.

Такой подход позволяет выполнять работы в короткие сроки и с высоким качеством. В то же время, почти на каждой стройке требуется специальное оборудование для подготовки нестандартных изделий.

Чаще всего такая необходимость появляется при изготовлении нестандартных железобетонных конструкций непосредственно на строительной площадке.

Виды арматуры

Для того чтобы строить быстро и качественно, требуется соблюдать два условия. Первое – использовать строительные материалы нового поколения.

Второе – применять эффективные технологии сборки и монтажа.

Сборные железобетонные конструкции используются при строительстве многоэтажных жилых домов, промышленных зданий и сооружений в течение многих десятилетий.

Видео:

Прочность бетонным элементам придет металлическая арматура, которую укладывают внутрь изделия при изготовлении.

Металл в сочетании с бетоном обеспечивает должную прочность и долговечность конструкции.

При изготовлении многих строительных элементов требуются приспособления для формовки арматурного прутка.

Мерные пруты металлической арматуры используются только при возведении масштабных объектов.

Индивидуальное жилищное строительство, сооружение подсобных построек, таких как гараж или баня, требуют резки, гибки и прочих изменений исходной формы прутка.

Учитывая высокую прочность арматуры, без инструментов и специальных приспособлений в таких случаях не обойтись. На фото представлен станок, предназначенный для гибки прутка.

Станок заводского производства. Такое устройство имеет большую стоимость и на малых объектах его использовать не рентабельно.

Как правило, такие станки устанавливаются в цехах по производству железобетонных изделий.

Сегодня на рынке появилась арматура из композитных материалов. Ее технические характеристики нисколько не хуже, чем у металлической.

Видео:

При этом она обладает одним существенным недостатком – ее нельзя деформировать и придавать ей отличную от прямолинейной форму.

По этой причине ее применение в строительстве индивидуальных домов ограничено. В то время как металлическую арматуру можно загибать своими руками.

Такая потребность возникает при обустройстве массивных и сложных фундаментов, а также при возведении стен.

Гораздо легче и продуктивнее выполнять это с помощью специального станка, который предназначен для гибки арматуры.

Станки для гибки арматуры

В настоящее время на рынке представлена широкая линейка станков для гибки арматуры различного диаметра.

По принципу действия станки подразделяются на следующие типы:

- гидравлические;

- пневматические;

- ручные;

- электромеханические;

- электромагнитные.

Для того чтобы выполнять операции по загибу арматуры в полном соответствии с техническим заданием, надо использовать определенный тип оснастки.

Станки, оснащенные гидравлическим приводом, не требуют того, чтобы рабочий гнул арматурный прут своими руками. Эта операция выполняется автоматически.

Наиболее совершенными считаются агрегаты электромеханического типа.

Принципиальный механизм действия всех станков одинаков. Пруток арматуры закрепляется между упорным и центральным валами. А гибочный вал расположен с наружной стороны арматуры.

Под воздействием гибочного вала арматурный прут загибается вокруг центрального вала, диаметр которого можно менять в зависимости от профиля заготовки.

При этом упорный вал не позволяет поворачиваться оставшейся части заготовки. Чем больше диаметр арматуры, тем больше энергии нужно прилагать для гибки.

Чертеж устройства простейшего станка приведен на снимке.

Многие индивидуальные застройщики и строительные компании среднего масштаба предпочитают использовать самодельные станки для гибки арматуры.

В зависимости от своей массы и сферы применения, все станки для гибки арматуры можно разделить на два основных вида:

- мобильные;

- стационарные.

Для работы на удаленных объектах, прокладке автомобильных дорог и сооружений удобнее пользоваться мобильным агрегатом. Устройство весом до 100 кг считается переносным.

Стационарные станки устанавливаются в цехах и на конвейерных линиях. Промышленностью выпускаются устройства с автоматическим управлением.

При больших объемах производства требуются заготовки однотипной формы. «Загибать» их выгоднее и быстрее на стационарных станках.

Порядок сборки ручного станка

Самодельный станок для гибки арматуры можно собрать из подручных материалов. Прежде всего, необходимо внимательно изучить чертеж этого устройства.

Очень важно четко представлять себе принцип действия и назначение всех элементов – центрального, опорного и гибочного вала.

Для большей точности и уверенности можно собрать макет станка, на деревянной доске используя гвозди в качестве основных элементов.

После этого можно приступать к следующему шагу — подбору комплектующих элементов и материалов.

Комплектация

При изготовлении станка для гибки понадобятся:

- отрезок швеллера;

- металлический уголок;

- болты и гайки, которые будут использоваться при креплении составляющих элементов.

Детали надо подбирать, руководствуясь чертежом. Из них нужно изготовить основание, рычаг и закрепить на основании центральный и гибочный вал.

Сборка

На фото показан станок для гибки арматуры, который собран своими руками. Прочность собранной конструкции должна быть выше, чем у арматуры.

Для испытания на надежность следует «загнуть» пруток разного диаметра. В результате тестирования нужно определить предельный диаметр арматуры, которую допускается гнуть на изготовленном станке.

Правила обслуживания и эксплуатации станка

Ручной станок, изготовленный своими руками для гибки прутка, по конструкции и функциональным возможностям ничем не отличается от модели заводского производства.

Исходя из этого, обращаться с данным оборудованием следует в соответствии с действующими правилами эксплуатации.

Перед началом работ необходимо проверить надежность крепежных узлов. Подвижные элементы не должны иметь люфта.

Поскольку арматуру приходится формировать своими руками, при работе нужно использовать спецодежду и средства индивидуальной защиты.

Человека, который будет выполнять операции по загибу металла, необходимо обучить приемам работы на станке.

Рабочее место должно быть оборудовано таким образом, что исходные заготовки подавались с одной стороны, а готовая деталь укладывалась с другой.

Не допускается захламление прилегающей к станку территории.

stroyremned.ru