Технологическая оснастка и инструмент (пуансоны и матрицы). Пуансоны и матрицы

Обслуживание пуансонов и матриц | Технологии и рекомендации

Обслуживание пуансона

Вы можете значительно увеличить общий срок службы пуансона, если перетачиваете его как только кромка округляется до радиуса 0,13 мм. В этом случае требуется лишь незначительная заточка прикосновением к режущей кромке. Частые прикосновения лучше, чем ожидание момента, когда пуансон очень затупился. Инструмент работает дольше и режет чище при меньшей силе пробивки. Максимальный съем при заточке зависит от толщины пробиваемого материала, размера пуансона (длины и ширины) и станции дыропробиваемого пресса.

- Для заточки прочно зажмите пуансон в призме на магнитной плите плоскошлифовального станка. За один проход следует снимать только 0,03–0,05 мм. Проходы повторяются до получения острого инструмента, обычно общий съем 0,13–0,25 мм.

- Используйте стандартный электрокорундовый шлифовальный круг на керамической связке: интервал твердости от D до J, зернистость от 46 до 60, Круг ROSE, предназначенный, главным образом, для шлифования быстрорежущей стали, является предпочтительным, но не обязательным.

- Правьте круг жестким алмазным карандашом при подаче 0,0005–0,0200 мм; поперечная подача должна быть быстрой, 508–762 мм/мин.

- Подавайте СОЖ под максимальным давлением и насколько можно ближе к кругу. Используете качественную универсальную шлифовальную СОЖ с учетом спецификаций изготовителей.

- Подачи и скорости подач: а) подача вниз (шлифовальная головка), 0,03–0,08 мм; б) поперечная подача (врезная), 0,13–0,25 мм; для азотированных пуансонов, 0,05–0,18 мм; в) быстрые подачи (в боковом направлении), 2540–3810 мм/мин.

- После заточки легко бруском заострите режущие кромки, чтобы удалить возможные заусенцы после шлифования и оставить радиус 0,03–0,05. Это уменьшает риск скалывания.

- Размагнитить пуансон и напылить легкое масло для предотвращения коррозии.

Обслуживание матрицы

Как и пуансоны, поддерживайте матрицы чистыми и наблюдайте за износом. Используйте те же процедуры заточки — установите матрицу на магнитной плите плоскошлифовального станка; используйте те же круги и скорости подач. Контролируйте толщину матрицы после каждой заточки и при необходимости добавьте прокладки.

Возврат к списку

abamet-shop.ru

Технологическая оснастка и инструмент (пуансоны и матрицы)

Одним из преимуществ оборудования Geka является гибкость. Мы предлагаем широкий ассортимент опционной оснастки и инструмента, значительно повышающий функциональные возможности Вашего станка. Также специалисты ООО "Гека" готовы по Вашему заказу изготовить инструмент, позволяющий выполнять нестандартные для Вашего оборудования операции: правку, штамповку, гибку металла, развальцовку и др.

Дополнительный инструмент Geka как для пресс-ножниц, так и для автоматических линий условно можно разделить на три части:

- оборудование для пробивки,

- оборудования для вырубания паза,

- специальное оборудование.

Каждый вид предлагает более десятка наименований, решающих различные технологические задачи.

Так, есть инструмент для пробивки:

- отверстий в полке и стенке профилей U от 40 до 80 мм,

- отверстий крупного диаметра (до 160 мм),

- отверстий на концах круглой трубы,

- отверстий на концах квадратной трубы и т.д.

А оборудование для вырубания паза позволяет вырубать и треугольный паз, и пазы под сварку на круглых трубах.

В специальное оборудование включены:

- гидравлический ограничитель резки уголка,

- стол с T образными каналами для сменных штампов,

- стол с мульти-упорами,

- Флип-стоп и мн.др.

Специалисты ООО "Гека" не только подберут и разработают качественное опционное оборудование для Вашего производства, но и установят его на Ваш станок. После чего Ваш станок легко справится как с гибкой металла, так и с пробивкой отверстия в стенке профиля. Универсальные пресс-ножницы могут оснащаться различной дополнительной оснасткой, которая повышает функциональные возможности по обработке материала. Основные приспособления представлены ниже. Так же ООО "ГЕКА" по техническому заданию Заказчика может изготовить дополнительную оснастку, которая позволит выполнять нестандартные для данного оборудования операции (правку, штамповку, развальцовку и др. операции).

gardesmash.com

Сталь для пуансонов и матриц

В будущем ожидается расширение области применения холодной объемной штамповки путем снижения удельных сил и применения более стойких инструментальных сталей для пуансонов и матриц. [c.107]Небольшие детали из малоуглеродистой стали и менее прочных материалов целесообразно гнуть в штампах с рабочими частями из текстолита, пропитанного машинным маслом. Для пуансона и матрицы используют общую заготовку, на которой размечают рабочий профиль и разрезают ее ленточной пилой. Затем рабочие поверхности опиливают и зачищают шкуркой и пропитывают легким машинным маслом, выдерживая в нем пуансон и матрицу в течение 2 сут. Это обеспечивает стойкость рабочих частей штампа и отсутствие задиров на штампуемых деталях. Во время работы рекомендуется смазывать рабочие поверхности через каждые 20—25 деталей. [c.152]

Сталь У8А Пуансоны и матрицы для малых партий изделий из мягкой стали Калить [c.53]Материалы для пуансонов и матриц. Для изготовления пуансонов и матриц применяют стали, представленные в табл. 193. [c.242]

В случае правки плоских деталей из мягкой стали значение прв принимают 80—100 Н/мм — для пуансона и матрицы с гладкими и вафельными рабочими поверх- [c.345]

При штамповке деталей из нежелезных сплавов величины указанных углов наклона стенок матриц и пуансонов к направлению деформирующего усилия должны быть значительно меньше, чем при штамповке деталей иЗ стали. При штамповке деталей из алюминиевых сплавов угол наклона стенки принимается в большинстве случаев для матриц от 1 до 2,5°, а для пуансонов от 1,5 до 3° (в зависимости от высоты штамповки). Угол наклона стенки пуансона и матриц выше 3° допускается только как исключение, если, например, необходимо увеличить до требуемых размеров радиус закругления, устанавливаемый при переходе от одного сечения детали к другому. Увеличение углов наклона при штамповке деталей из алюминиевых сплавов, например поршней [c.465]

Геометрия вытяжных штампов. Оптимальный зазор между пуансоном и матрицей для вытяжки без утонения равен для мягкой стали (по данным Шофмана [27]) [c.495]

Стали небольшой прокаливаемости. Используются главным образом для высадочных штампов, работающих с динамическими нагрузками, вследствие способности этих сталей получать при закалке высокую твердость в поверхностном слое и сохранять вязкую сердцевину. Кроме того, эти дешевые стали используют для вытяжных пуансонов и матриц диаметром или толщиной до 20—25 мм, деформирующих металл с небольшой скоростью. [c.86]

Стали повышенной прокаливаемости. Используются для вытяжных пуансонов и матриц диаметром (толщиной) более 20—25 мм или сложной формы, многих штампов листовой штамповки (отрезных, вырубных). [c.87]

Стали с 12% Сг широко используются для крупных вытяжных штампов, работающих с повышенной скоростью и нагревающихся в эксплуатации с целью повышения износостойкости их азотируют после закалки и отпуска для штампов листовой штамповки вырубных, отрезных и т. п., имеющих сложную форму, деформация которых при термической обработ.че должна быть минимальной массивных штампов других назначений, в частности — гибочных пуансонов и матриц, выполняющих выдавливание прошивных пуансонов (дорнов) накатных и резьбонакатных роликов. [c.87]

Режущие грани пуансонов и матриц должны быть обработаны с чистотой в пределах 9—Ю-го классов. Начальный зазор между пуансоном и матрицей следует выбирать равным от 12 до 14% толщины обрабатываемого металла (для тонкого листа из сталей с малым и средним содержанием углерода). Пуансоны и матрицы не должны иметь сеток микротрещин, царапин и сколов ре жущих кромок. [c.864]

Снятие заусенцев. Величина заусенцев, появляющихся при вырубке пластин, зависит от величины зазора между пуансоном и матрицей. Для электротехнической стали величина зазора принимается равной 3—4% от толщины листа. [c.827]

На таких установках производят штамповку деталей тина эллиптических днищ диаметром до 2500 и толщиной до 10 мм из высокопрочных марок стали, полусферических днищ диаметром до 1000 мм и других деталей. Штамповка взрывом имеет ряд очевидных преимуществ, имеющих особое значение в условиях тяжелого машиностроения. Для штамповки этим методом не требуется штамповочных средств, а необходимы только бассейные установки. Вместо пуансона и матрицы требуется только матрица и при этом исчезает наиболее сложная и трудоемкая работа по спариванию комплекта пуансон—матрица. Изменение толщины металла не требует переделки оснастки. Проведение дальнейших работ по развитию этого прогрессивного процесса позволит, безусловно, расширить область его применения и дополнительно снизить расходы, связанные с изготовлением оснастки. В частности, уже сейчас ведутся работы по созданию матриц из железобетона, облицованных стеклопластиком, взамен металлических. [c.113]

Штампы для жидкой штамповки в большинстве случаев состоят из трех формообразующих частей вкладыша 2 (рис. 3.45), выталкивателя 3 (образующих матрицу) и пуансона /, устанавливаемого на подвижном ползуне пресса. Большое значение имеет правильный зазор между пуансоном и матрицей, поскольку при большом зазоре возможно заклинивание, а при малом - приварка пуансона к вкладышу - матрице или задиры на контактирующих поверхностях. Материал штампов - чаще легированные молибденом стали для цветных металлов рекомендуют углеродистые стали с максимальным содержанием углерода около 0,5 %. [c.103]

Для выдавливания требуются большие удельные усилия, так как в холодном состоянии металл обладает высоким сопротивлением деформированию (для алюминиевых сплавов 500—1200 МПа, для сталей 2000—3000 МПа). Стойкость пуансона и матриц для выдавливания обеспечивается применением для каждого типа металла оптимальных покрытий поверхности заготовок и смазок. [c.433]

Технология получения холодной объемной штамповкой деталей с неглубокими полостями типа корпусов карданных подшипников (рис. 59) из сталей с повышенным сопротивлением деформированию приведена в табл. 20 и на рис. 60—62. Для уменьшения нагрузок на пуансон и матрицу заготовку под выдавливание необходимо получать с максимальной точностью [c.192]

ТОЛЩИНЫ металла для различных марок сталей, полученные при вырубке с малой скоростью деформирования при нормальных зазорах между пуансоном и матрицей. При вырубке на быстроходных прессах с частотой ходов 400—600 мин-1 относительная высота пластической зоны поверхности разделения (сдвига) уменьшается от трех до пяти раз. [c.30]

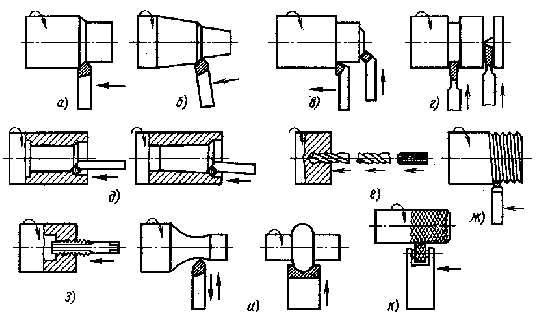

Общая форма рабочих частей (деталей) для различных конструктивных вариантов разделительных штампов отработана длительной практикой с учетом экономного расхода высоколегированной и инструментальной сталей. Наиболее распространенные детали стандартизованы. К ним, как указывалось выше, относятся прежде всего пуансоны и матрицы для пробивки круглых, квадратных и другой формы унифицированных отверстий. Способы крепления рабочих деталей определяются их формой и габаритами. Мелкие пуансоны и матрицы крепятся преимущественно в державках с применением посадок с натягом (рис. 74, а), а крупные — непосредственно к плитам с Помощью винтов и штифтов. В особых случаях при малых габаритных размерах пуансонов допускается также крепление их к державкам с помощью винтов (рис. 74, о). Надежность фиксации пуансонов в этом случае гарантируется неглубокой врезкой в державки. [c.398]

Данные табл. 39 должны быть снижены на 10—2QO/o при повышенной твёрдости обраба-тьшаемого материала и увеличены на 45—60%.для пуансонов и матриц нз легированных сталей. [c.105]

Выбор стали для изготовления рабочих частей разделительных штампов определяется главным образом их конфигурацией и изнашивающей способностью обрабатываемого материала. Для пуансонов и матриц вырубных, пробивных и обрезных штампов простой формы толщиной или диаметром до 25 мм рекомендуется применять инструментальные стали У8А, У10А, У11, которые после правильно выполненной термической обработки обладают такой же твердостью и прочностью, как н многие легированные стали. Основными недостатками углеродистых сталей являются их низкая прокаливаемость и чувствительность к поводке и короблению при термической обработке. [c.455]

Для пуансонов и матриц горячих штампов, работающих в тяжелых условиях, применяют стали ЗХ2В8Ф, 5ХНМ, 4Х8В2, закаленные на Я/ С 43—48. Для матр ц горячевысадочных штампов, для штампов прессов, бу .ь-дозеров и для штампов горячей обрезки заусенца применяют стали 7X3, 8X3, У7, У8, закаленные на ВМС 53—56. [c.128]

Материал для пуансонов и матриц и термообработки их. Принимают для изготовления пуансонов и матриц сталь У10А по ГОСТ 1435—54. [c.175]

Для неответственАи деталей, а также для втулок, колонок, пуансонов и матриц с цементацией и закалкой. Пуансоны и матрицы из этого материала применяются для штамповки тонкой мягкой стали несложной формы, алюминиевых и магниевых сила ВОВ, фибры, картона и других мягких материалов. Если из этой стали изготавливают пуансон,то матрицу следует делать из закаливаемой стали, и наоборот [c.523]

Материалом для изготовления пуансона и матрицы служат стали марок 5ХНМ, 7X3 и др. Выталкиватель изготовляется из инструментальной стали марки У7. Остальные детали штампа изготовляются обычно из стали марки Ст. 3. [c.208]

Тоже, что и для стали Х12, но когда требуется большая вязкость профилировочные рамки сложной формы секции кузовных штампов сложных форм сложные дыропрошивочные матрицы при формовке листового материала матрицы и пуансоны вырубных и просечных штампов сложной конфигурации пуансоны и матрицы холодного выдавливания, работающие при давлении до 1500—1700 МПа [c.644]

Высадочные пуансоны и матрицы, ножи труборазрубочных машин и гильотинных ножниц для резки высокопрочных сталей и сплавов чеканочные штампы по твердым металлам, резьбонакатные ролики, зубонакатники, шлиценакатники, обрезные матрицы, пуансоны и другие инструменты, работающие в условиях значительных динамических нагрузок при давлении до 1500 МПа зубила и долота для обработки твердых металлов, иглы-пуансоны для пробивки мелких отверстий в листах из прочных металлов. Заменяют быстрорежущие стали при изготовлении штампов холодного выдавливания, матриц прессования, работающих при высоких давлениях, но когда не требуется высокая износостойкость [c.650]

Назначение. Вырубные штампы, в том числе для обработки холоднокатаных электротехнических сталей 3412 и 3413 с покрытиями типа карлит , пуансоны и матрицы холодновысадочных автоматов, пуансоны и выталкиватели для холодного выдавливания, эксплуатируемые с удельными давлениями до 2000 Н/мм в условиях повышенного износа и нагрева рабочих поверхностей до 400°С, шлице- и резьбонакатной инструмент. [c.453]

Дисперсионнотвердеюш,ие стали с высоким сопротивлением смятию применяют для изготовления тяжелонагру женных пуансонов и матриц (прессование, высадка) для работы при давлениях 2000—2300 МПа при холодном и полугорячем деформировании [c.389]

Материалы для обрёзных, просечных и правочных штампов, а также штампов горячештамповочных автоматов и твердость этих материалов приведены соответственно в табл. 4 и 5. При наплавке режущих кромок пуансоны и матрицы изготовляют из стали 45. [c.556]

Для сталей ледебуритной группы мартенситного класса, наиболее широко применяемых при изготовлении пуансонов, вследствие карбидной неоднородности предел выносливости при изгибе 0 jH составляет 0,1 — 0,3 предела выносливости при пульсирующем цикле сжатия 0ос- Это и делает более вероятным разрушение пуансона при обратном ходе ползуна. Основные факторы, вызывающие эксцентрическую нагрузку и боковой увод пуансона неточность при изготовлении деталей штампов (отклонение от плоскостности и параллельности опорных поверхностей плит и опор должно быть 0,01 мм на 100 мм длины, от перпендикулярности оси пуансона к опорным торцам в пределах 0,01— 0,02 мм на всей длине) увеличение отклонений от соосности пуансона и матрицы под нагрузкой из-за недостаточной поперечной жесткости пресса и штампа неточное фиксирование первоначального положения пуансона неточное центрирование заготовки в матрице отклонение от параллельности торцов заготовки отклонение формы заготовки от осей симметрии. Отклонение нагрузки от симметричности может быть значительно снижено путем оптимизации профиля торца пуансона (наличие площадки, малый угол конуса), дробления процесса выдавливания полости на несколько переходов. [c.168]

Внедрение электроискрового легирования пуансонов и матриц штампов для пробивки отверстий в изделиях из стали 65Г в горячем состоянии на полуавтоматической линии позволило увеличить стойкость пуансонов из стали 5ХНТ в 4 раза. [c.466]

Учитывая условия работы и стоимость сталей различных марок, идуш,их на изготовление пуансонов и матриц разделительных штампов, при выборе матер нала для них в условиях массового производства можно руководствоваться следующими данными. [c.379]

Нерабочие детали разделительных и формоизменяющих штампов изготовляются из следующих материалов с соответствующей термической обработкой верхние и нижние плиты штампов литые — из чугуна СЧ 21—40,,или СЧ 22—44 и из стального литья ЗОЛ, 40Л верхние и нижние плиты пакетных штампов (прокат) — из стали марок 35—40 хвостовики простые — из стали марок 35—40 или из стали Ст5 хвостовики плавающие — из стали марок У8 или 40—45, твердость после закалки сферической части головки составляет HR 45—50 направляющие колонки и втулки — из стали марок 15—20, цементировать на глубину 0,5—1,0 мм и калить HR 55—60 пуансоно- и матрице-держатели, направляющие плиты (съемники), прижимы, направляющие линейки — из стали марок 40—45 клинья и ползушки для штампов малых и средних размеров — из стали марок У10А, Х12Ф1, калить HR 56—58, азотировать для штампов больших размеров — из стали марок 45—50 прокладки под пуансоны и матрицы, штифты — из стали У8А, калить HR 45—50 упоры, ловители — из стали У8А, калить HR 50—55 толкатели, шпильки буферные — из стали марок 40—45 винты, болты — из стали марок 30—40, головку калить HR 40—45 пружины — из стали марок 65Г, 60С2, калить HR 40—45. [c.379]

mash-xxl.info

Что такое пуансон и где встречается этот элемент оснастки. Матрицы и пуансоны, нашего производства

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

1.1 Служебное назначение изделия и детали

Пуансон - деталь, входящая в состав сборочной единицы Кокиль для литья изделия. Изделие представляет собой тонкостенную отливку диаметром 230 мм.

Сам пуансон по конструктивным и технологическим признакам объединяет в себе свойства деталей тела вращения и корпуса, имеет коническую рабочую поверхность, образующую непосредственно форму, кронштейн с отверстием для разъемного соединения с ответной деталью - матрицей посредством оси.

Программа выпуска по заданию составляет 10 шт/год, выпуск по неизменным чертежам в течение 5 лет.

1.2 Анализ технических требований к детали

Для разработки технологического процесса представлены: рабочий чертёж детали с техническими требованиями, определяющими конструктивные формы и размеры детали, точность и качество обработки, твёрдость, материал и т.п.

Материал детали - Чугун СЧ 20 ГОСТ 1412-75.

Химический состав, механические и физические свойства приведены в таблицах ниже.

Таблица 1.1 - Ориентировочные данные о временном сопротивлении при растяжении и твердости в стенках отливки различного сечения

| Марка чугуна | Толщина стенки отливки, мм | |||||||

| Временное сопротивление при растяжении, МПа, не менее | ||||||||

| Твердость НВ, не более | ||||||||

| Примечания: 1. Значения временного сопротивления при растяжении и твердости в реальных отливках могут отличаться от приведенных в таблице. 2. Значения временного сопротивления при растяжении и твердости в стенке отливки толщиной 15 мм приближенно соответствуют аналогичным значениям в стандартной заготовке диаметром 30 мм. |

Таблица 1.2 - Физические свойства чугуна СЧ 20

Таблица 1.3- Химический состав

1.3 Тип производства. Расчет производственной программы, анализ и обоснование выбора типа производства

В дипломном проекте принимаем пятидневную рабочую неделю с двумя выходными днями при двухсменной работе длительностью 41 час.

Годовой фонд времени работы оборудования определяется исходя из сле-дующих данных:

а) календарных дней в году - 365;

б) продолжительность рабочего дня - 41/5=8.2 часа;

в) рабочих дней в году - 365-(52*2)-8=253 дня;

Действительный годовой фонд времени работы оборудования:

Металлорежущих станков 4015 ч.

Рабочих мест без оборудования 4075 ч.

Действительный годовой фонд времени рабочего Рдр=1860 ч.

Продолжительность отпуска 15 дней.

Программа выпуска в год В = 10 шт.

Месячный выпуск В м = В/12; В м = 10/12 = 0,83 шт.

Суточный выпуск В с = В м /22; В с = 0,83/22 = 0,03 шт.

Для предварительного определения типа производства удобнее пользоваться следующей таблицей.

Таблица 1.4 - Зависимость типа производства и объема выпуска (шт.) и массы детали

| Масса детали, кг | Тип производства | |||||

| единичное | мелкосерийное | среднесерийное | крупносерийное | массовое | ||

При массе детали 42 кг и программе выпуска N=10 шт./год, можно предположить, что тип производства будет мелкосерийным.

Типы производства характеризуются следующими значениями коэффициентов закрепления операций:

Тип производства K 30 ;

Массовое - 1;

Крупносерийное - Св. 1 до 10;

Среднесерийное - Св. 10 до 20;

Мелкосерийное - Св. 20 до 40;

Единичное Св. - 40.

1.4 Порядок проведения технологической подготовки производства по базовому варианту.

Технологическая подготовка производства (ТПП) - совокупность мероприятий, обеспечивающих технологическую готовность производства (ГОСТ 14.004-83). Под технологической готовностью производства понимается наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями.

Рисунок 2

Технологическая подготовка производства новых изделий включает решение задач по следующим основным функциям:

а) обеспечение технологичности конструкции изделия;

б) разработка технологических процессов и методов контроля;

в) проектирование и изготовление технологической оснастки и нестандартного (специального) оборудования;

г) организация и управление процессом ТПП.

Функции, указанные в подпунктах а, б, в и г, охватывают весь необходимый комплекс работ по ТПП, в том числе конструктивно-технологический анализ изделий, организационно-технический анализ производства, расчет производственных мощностей, составление производственно-технологических планировок, определение материальных и трудовых нормативов, отладку технологических процессов и средств технологического оснащения.

Содержание и объем работ по технологической подготовке производства зависят от конструктивных и технологических особенностей изделий и типа производства. Чем больше деталей к сборочных единиц входит в изделие, тем больше число операций и соответственно технологических процессов их выполнения, число единиц технологической оснастки и технологических документов, а также трудоемкость ТПП.

2.1 Качественный и количественный анализ технологичности

Анализ проводим по методике, описанной в методических указаниях .

Для качественной оценки технологичности отдельных групп элементов необходимо воспользоваться распределением их по функциональному признаку. В качестве таких функциональных признаков, обеспечивающих требуемый уровень качества продукции и снижение материальных и трудовых затрат, можно выделить следующие функции:

F1. Обеспечить свободное врезание и выход режущего инструмента.

F2. Обеспечить точность.

1) Обеспечить рациональные условия базирования.

2) Обеспечить рациональную простановку размеров.

F3. Обеспечить достаточно высокий уровень жёсткости детали и режущего инструмента.

F4. Обеспечить унификацию конструктивных элементов.

F5. Обеспечить удобство составления программ для станков с ЧПУ.

F6. Повысить эффективность использования станков с Ч

tehace.ru