|

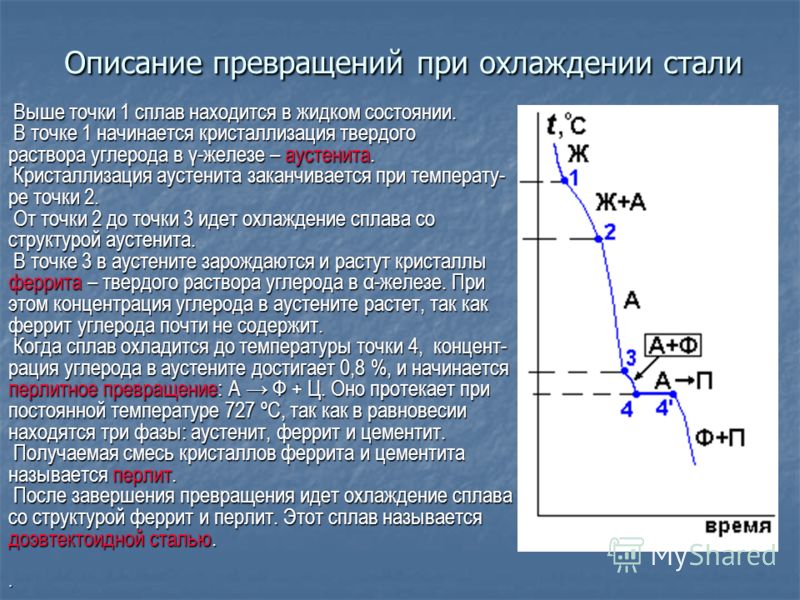

Внутреннее строение металлов и сплавов Категория: Технология металлов Внутреннее строение металлов и сплавов Для того чтобы понять внутреннее строение металла, необходимо вспомнить, что представляют собой мельчайшие частицы, образующие все вещества, — атомы. Строение атома. Атом состоит из положительного заряженного ядра, окруженного отрицательно заряженными частичками, называемыми электронами, движущимися вокруг ядра с огромной скоростью (наименьшей скоростью обладает электрон водорода, движущийся со скоростью 2000 км/сек). На рис. 1 приводится схема строения атома водорода. Вокруг ядра простейшего атома — водорода, занимающего первое место в периодической таблице, вращается по орбите только один электрон. Рис. 1. Схема строения атома водорода Строение чистых металлов. В металлах положительно заряженные ионы расположены в строго определенном порядке, образуя так называемую пространственную кристаллическую решетку. Наряду с этим есть тела, называемые аморфными, где атомы располагаются хаотично. В связи с этим все твердые тела делятся на тела кристаллические и аморфные. К кристаллическим телам можно отнести металлы, поваренную соль, сахар и др. Примером аморфных тел могут служить стекло, пластмасса, смола, клей и др. Наличие свободных электронов во всех металлах обусловливает существование общих металлических свойств. К ним следует отнести прочность, высокую электропроводность и теплопроводность. Кристаллические решетки у металлов могут быть различных типов. Рис. 2. Различные типы кристаллических решеток: Кристаллические тела и их особенности. Кристаллические тела обладают различными свойствами в различных направлениях. Это явление, называемое анизотропией, объясняется тем, что в кристаллических решетках расстояние между атомами (ионами), а следовательно, и взаимодействие их между собой в различных направлениях неодинаковы; свойства металлов определяются взаимодействием атомов (ионов). Если взять одиночный кристалл меди (или, как его называют, монокристалл) и вырезать из него образцы в различных направлениях, то свойства таких образцов будут различны. Прочность может изменяться в 2—2,5 раза, пластичность, т. е. способность деформироваться, — в 5—6 раз, в зависимости от направления, в котором был вырезан образец. Рис. 3. Монокристалл, из которого вырезаны образцы Однако такое различие свойств наблюдается только у монокристаллов. Монокристаллы больших размеров получают искусственным путем. В естественных условиях металлы являются телами поликристаллическим и, т. е. они состоят из большого числа по-разному ориентированных мелких кристалликов. Обычно размер каждого мелкого кристаллика определяется долями миллиметра. Каждый кристаллик расположен по-своему, но свойства по всем направлениям оказываются примерно равными. Другой особенностью кристаллов является существование вполне определенных плоскостей — плоскостей скольжения (спайности), по которым происходит перемещение атомов (ионов) кристаллической решетки при механическом воздействии. Очень хорошо плоскости спайности выявляются у кристаллов слюды, которая расщепляется по этим плоскостям. Важным свойством чистых металлов как кристаллических тел является наличие определенной температуры плавления. Аморфные тела переходят в жидкое состояние постепенно, размягчаясь при изменяющейся температуре, а кристаллические — при постоянной температуре. Процесс кристаллизации. Кристаллизацией называется процесс образования кристаллов. Если кристаллы образуются из жидкости, то процесс называется первичной кристаллизацией. Для изучения процесса кристаллизации строят кривые охлаждения, т. е. кривые, показывающие изменение температуры с течением времени при охлаждении расплавленного металла. Для построения кривой охлаждения необходимо иметь прибор для измерения температуры и часы или секундомер. В качестве прибора для измерения температуры используют термометр либо термоэлектрический пирометр. При охлаждении металла через равные промежутки времени производится измерение температуры. Для чистого металла кривая охлаждения имеет такой вид, как указано на рис. 5. Кривая показывает, что при охлаждении металла как в жидком, так и в твердом состоянии температура понижается равномерно. Процесс кристаллизации протекает при одной и той же температуре, которая на рис. 5 обозначена буквой t. Металл, охладившись до температуры t, не будет еще кристаллизоваться, а останется в жидком состоянии вплоть до температуры tn. Та— ким образом, металл переохладится. Чем больше скорость охлаждения, тем больше и степень переохлаждения. Кристаллизация сопровождается выделением тепла, что поднимает температуру металла до t и поддерживает затем ее постоянной до полного затвердевания. Температуру t, при которой в металле происходит превращение из жидкого состояния в твердое, называют критической температурой, или- критической точкой плавления. Жидкое состояние металла характеризуется большой подвижностью атомов. По мере приближения металла к температуре затвердевания атомы его в отдельных местах начинают группироваться так же, как в кристаллических решетках твердого металла. Таким образом, процесс кристаллизации заключается в образовании центров кристаллизации и в их последующем росте. На рис. 6 показана схема развития процесса кристаллизации. В первые моменты кристаллы растут свободно, сохраняя свою кристаллическую форму. По мере развития процесса кристаллы встречаются друг с другом, препятствуя тем самым дальнейшему росту в этом направлении. Кристаллы будут расти только лишь в некоторых направлениях, где имеется еще жидкий металл. Благодаря этому правильная форма кристалла теряется и он приобретает округлую форму. Такие кристаллы называют зернами. Рис. 4. Кривая охлаждения чистого металла При быстром и неравномерном охлаждении зерна принимают вытянутую форму. Такую структуру можно наблюдать в сварном шве меди. Рис. 5. Схема развития процесса первичной кристаллизации Рис. 6. Зависимость размеров зерен металла от скорости охлаждения Размер зерна при первичной кристаллизации зависит от многих причин: температуры нагрева жидкого металла и времени выдержки при ней, температуры заливки в форму, способа заливки металла, способа охлаждения и др. Теория кристаллизации показывает, что число образующихся зерен и размер их определяются: числом центров кристаллизации, самопроизвольно возникающих в жидкости в момент начала затвердевания, и скоростью роста каждого кристалла. Обе эти величины зависят от скорости охлаждения металла в процессе кристаллизации. На рис. 6 схематично изображена зависимость размеров зерен от скорости охлаждения. В настоящее время в производстве черных и цветных металлов получил широкое распространение процесс искусственного изменения размеров и формы зерен путем введения в расплавленный металл нерастворимых веществ, называемый модифицированием. Такими веществами могут быть порошок окиси алюминия при модифицировании стали, сплавы железа с хромом и железа с кремнием, а также чистый магний при модифицировании чугуна, натрий при модифицировании силумина (алюминиевый сплав) и др. Свойства сплавов и металлов в сильной степени зависят от размеров и формы зерен. Металлы и сплавы с мелкозернистым строением обладают более высокой прочностью, особенно ударной прочностью, твердостью, лучшей обрабатываемостью. Изменение структуры и свойств металлов в твердом состоянии. Некоторые металлы имеют в твердом состоянии несколько видов кристаллической решетки. Достаточно такие металлы нагреть до определенной температуры, как атомы перестраиваются и образуют новую кристаллическую решетку. Процесс перехода из одного типа кристаллического строения в другой называется аллотропическим превращением. Аллотропические превращения, так же как и первичная кристаллизация, протекают при постоянной температуре, так как при охлаждении происходит выделение, а при нагреве — поглощение тепла. На кривой охлаждения это превращение отмечается горизонтальным участком. Аллотропические превращения протекают путем зарождения центров кристаллизации в твердом металле и роста вокруг них кристаллов новой модификации,, подобно процессу первичной кристаллизации. В связи с этим процесс аллотропического превращения, связанный с перекристаллизацией (повторной кристаллизацией) в твердом состоянии, называют вторичной кристаллизацией. Наиболее известными и имеющими практическое применение являются аллотропические превращения железа, олова, марганца, кобальта. Превращения в железе. На кривой охлаждения железа, приведенной на рис. 7, показаны аллотропические превращения, претерпеваемые железом при очень медленном охлаждении. При охлаждении железо затвердевает при температуре 1539°. При этом образуется Fes, т. е. железо с «объемноцентрирован-ной решеткой». При последующем охлаждении при температуре 1400° Fes превращается в Fet> т. е. в железо с «гранецентрированной решеткой». При температуре 910° Fe., превращается в F*, т. е. в железо с «объемноцентрированной решеткой». Остановка на кривой охлаждения, имеющая место при 768°, не связана с перестройкой кристаллической решетки, а вызывается изменением магнитных свойств. Ниже этой температуры железо магнитно, выше — немагнитно (немагнитное железо иногда обозначается Fep)’. Превращения олова. Олово существует в двух модификациях: Sn« и Snp. Олово a (Srio) называют серым оловом. Оно представляет собой порошок. Олово р (Snrp) — белое олово, прочный металл. Превращение белого олова в серое протекает при температуре + 18°, но с наибольшей скоростью этот процесс протекает при переохлаждении до минус 30°. На изделиях из белого олова после длительного хранения на холоде возникают бугорки серого олова, которые затем рассыпаются в порошок. Одновременно с изменением кристаллической решетки металла при аллотропическом превращении происходит изменение формы и величины зерна. В практике термической обработки этим часто пользуются. Наблюдать процесс вторичной кристаллизации невооруженным глазом нельзя. Внешний вид металла при вторичной кристаллизации не изменяется. Ее можно обнаружить либо по изменению свойств металла или сплава (температура, прочность, твердость, электросопротивление и т. д.), либо наблюдая металл под микроскопом. Пластическая деформация и рекристаллизация. Изменить величину и форму зерен можно также и механическим воздействием, например ковкой, штамповкой, прокаткой, волочением и т. д., т. е. путем изменения формы изделия (или, как говорят, путем пластической деформации металла) с последующим нагревом, после которого можно получить зерна разных размеров. Рис. 7. Кривая охлаждения железа Пластическая деформация протекает путем смещения (сдвигов) тонких слоев металла (пачек) в кристалле относительно друг друга по плоскостям скольжения под влиянием механических усилий. Металл в результате пластической деформации становится более прочным (упрочняется). Рис. 8. Схема изменения структуры металла при деформации и рекристаллизации Упрочнение металла в процессе пластической деформации называют наклепом. Этим явлением часто пользуются для повышения прочности детали или конструкции (обдувка дробью, обкатка роликом и т. д.). В результате пластического деформирования зерна размельчаются, принимают вытянутую форму, напоминающую по виду волокна. Такое строение металла обладает большим различием свойств в разных направлениях и не является устойчивым. При нагреве пластически деформированного металла строение его восстанавливается. Возникают новые зерна с недеформированной кристаллической решеткой. Температуру, при которой начинают возникать новые зерна с недеформированной решеткой, называют температурой рекристаллизации. Эта температура устанавливается экспериментально по изменению различных свойств металла (прочности, пластичности, плотности, электросопротивления и т. д.). На рис. 9 схематически показаны изменения в строении металла в результате пластической деформации и рекристаллизации, Искаженность кристаллической решетки в процессе пластической деформации можно обнаружить с помощью рентгеноструктурного анализа, о котором будет сказано ниже. Деформацию зерен и размельчение их после рекристаллизации можно наблюдать под микроскопом, а для некоторых металлов (олово) непосредственно невооруженным глазом. Как видно из рисунка, при рекристаллизации кристаллическая структура восстанавливается и деформированные зерна еновь приобретают округлую форму. Процесс пластической деформации может идти одновременно с процессом рекристаллизации, если деформация происходит при температуре выше температуры рекристаллизации. В связи с этим различают два вида обработки металлов давлением. Холодной обработкой металлов давлением называют обработку, которую ведут при температуре ниже температуры рекристаллизации. При такой обработке металл наклёпывается. Горячей обработкой металлов давлением называют обработку, которую ведут при температуре выше температуры рекристаллизации. При такой обработке пластически деформированный металл рекристаллизуется в процессе обработки давлением. Размер получающихся новых зерен зависит от степени пластической деформации, сообщенной металлу, и от температуры нагрева, при которой идет процесс рекристаллизации. Чем выше температура нагрева, тем больше размер образующихся новых зерен. Влияние степени пластической деформации схематически представлено на рис. 9. Вначале с увеличением степени деформации размер зерна при рекристаллизации сильно возрастает, затем с дальнейшим увеличением степени деформации уменьшается. Степень деформации, дающая максимальный размер зерна при нагреве, называется критической. Рис. 9. Изменение величины зерна в зависимости от степени пластической деформации Строение сплавов. Металлическими сплавами, как уже указывалось, называются сложные материалы, полученные путем сплавления одного металла с другими металлами или неметаллами. При сплавлении металлы и неметаллы взаимодействуют между собой и образуют либо химические соединения, либо твердые растворы, либо, что очень редко, остаются в химически чистом виде. Химические соединения характерны тем, что атомы элементов, образующих сплав, объединяются в определенном количестве. Состав соединения может быть выражен химической формулой. Твердые растворы характеризуются тем, что в атомно-кристаллическую решетку основного металла — растворителя входят атомы растворенного вещества. Рис. 10. Кристаллические решетки: Атомы растворенного вещества могут либо замещать атомы растворителя, образуя так называемый твердый раствор замещения, либо внедряться в решетку растворителя, образуя твердый раствор внедрения. Решетки таких твердых растворов в виде схемы показаны на рис. 10. В результате вновь образовавшийся сплав может состоять либо только из химического соединения, либо только из твердого раствора. В этих случаях сплав называют однородным. Чаще всего сплавы состоят частично из химического соединения и частично из твердого раствора. В этих случаях сплав будет уже неоднородным. Его строение (структура) будет характеризоваться механической смесью из химического соединения и твердого раствора. Сплав можно получить из двух элементов. В этом случае его называют двойны м. Если сплав получен из нескольких элементов, его называют соответственно тройным, четвертным и т. С целью облегчения изучения сплавов их объединяют в системы сплавов. К данной системе относят все сплавы, которые могут образовать два или несколько элементов, различающихся между собой лишь количеством элементов, образующих сплав, т. е. концентрацией этих элементов. Так, например, все стали и чугуны являются сплавами системы железа и углерода, но различаются между собой количеством этих элементов. Для изучения сплавов выбранной системы строят диаграмму состояния, по которой определяют структурные превращения и связанные с ними изменения свойств при нагреве и охлаждении, температуры горячей обработки металлов давлением, режимы термической обработки и др. Построение диаграммы состояний. Если сплав получен из двух металлов, то диаграмма состояний имеет два измерения. На одной оси — вертикальной — откладывают температуры, при которых сплав изменяет свое строение. Эти температуры называются критическими температурами, или критическими точками. На второй оси — горизонтальной—откладываются концентрации сплавов, т. Рис. 11. Построение диаграммы Fe—С На координатную сетку наносятся значения всех критических точек, определенных по кривым охлаждения, построенным опытным путем. Затем все критические точки сплавов данной системы соединяют, в результате чего образуются линии диаграммы состояний. Кривые охлаждения для сплавов строятся таким же образом, как для чистых металлов. Пример построения диаграммы железо — углерод показан на рис. 11. Реклама:Читать далее:Методы изучения структуры металлов и сплавов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Внутреннее строение и свойства металлов и сплавов

К машиностроительным материалам относятся металлы и их сплавы, древесина, пластмассы, резина, картон, бумага, стекло и др. Наибольшее применение при изготовлении машин получили металлы и их сплавы.

Наибольшее применение при изготовлении машин получили металлы и их сплавы.

Металлами называются вещества, обладающие высокой теплопроводностью и электрической проводимостью; ковкостью, блеском и другими характерными свойствами, которые легко и не очень поддаются металлообработке.

В технике все металлы и сплавы принято делить на черные и цветные. К черным металлам относятся железо и сплавы на его основе. К цветным — все остальные металлы и сплавы. Для того чтобы правильно выбрать материал для изготовления деталей машин с учетом условий их эксплуатации, механических нагрузок и других факторов, влияющих на работоспособность и надежность машин, необходимо знать внутреннее строение, физико-химические, механические и технологические свойства металлов.

Металлы и их сплавы в твердом состоянии имеют кристаллическое строение. Их атомы располагаются в пространстве в строго определенном порядке и образуют пространственную кристаллическую решетку. Наименьший комплекс атомов, который при многократном повторении в пространстве воспроизводит решетку, называется элементарной кристаллической ячейкой. Форма элементарной кристаллической ячейки определяет совокупность свойств металлов: блеск, плавкость, теплопроводность, электропроводность, обрабатываемость и анизотропность (различие свойств в различных плоскостях кристаллической решетки) . Пространственные кристаллические решетки образуются при переходе металла из жидкого состояния в твердое. Этот процесс называется кристаллизацией.

Наименьший комплекс атомов, который при многократном повторении в пространстве воспроизводит решетку, называется элементарной кристаллической ячейкой. Форма элементарной кристаллической ячейки определяет совокупность свойств металлов: блеск, плавкость, теплопроводность, электропроводность, обрабатываемость и анизотропность (различие свойств в различных плоскостях кристаллической решетки) . Пространственные кристаллические решетки образуются при переходе металла из жидкого состояния в твердое. Этот процесс называется кристаллизацией.

Процесс кристализации. Кристаллизация состоит из двух стадий. В жидком состоянии металла его атомы находятся в непрерывном движении. При понижении температуры движение атомов замедляется, они сближаются и группируются в кристаллы. Образуются так называемые центры кристаллизации (первая стадия). Затем идет рост кристаллов вокруг этих центров (вторая стадия). Вначале кристаллы растут свободно. При дальнейшем росте кристаллы отталкиваются, рост одних кристаллов мешает росту соседних, в результате чего образуются неправильной формы группы кристаллов, которые называют зернами. Размер зерен существенно влияет на эксплуатационные и технологические, свойства металлов. Крупнозернистый металл имеет низкую сопротивляемость удару, при его обработке резанием возникает трудность в получении малой шероховатости поверхности деталей. Размеры зерен зависят от природы самого металла и условий кристаллизации.

Размер зерен существенно влияет на эксплуатационные и технологические, свойства металлов. Крупнозернистый металл имеет низкую сопротивляемость удару, при его обработке резанием возникает трудность в получении малой шероховатости поверхности деталей. Размеры зерен зависят от природы самого металла и условий кристаллизации.

Методы изучения структуры металла. Исследование структур металлов и сплавов производится с помощью макро- и микроанализа, а также другими способами.

Методом макроанализа изучается макроструктура, т. е. строение металла, видимое невооруженным глазом или с помощью лупы. Макроструктуру определяют по изломам металла или по макрошлифам.

Макрошлиф представляет собой образец металла или сплава, одна из сторон которого отшлифована и протравлена кислотой или другим реактивом. Этим методом выявляются крупные дефекты: трещины, усадочные раковины, газовые пузыри, неравномерность распределения примесей в металле и т. д.

Микроанализ позволяет определить размеры и форму зерен, структурные составляющие, качество термической обработки, выявить микродефекты. Микроанализ проводится по микрошлифам с помощью микроскопа (современные металлографические микроскопы дают увеличение до 2000, а электронные — до 25 000). Микрошлиф— это образец металла, имеющий плоскую полированную поверхность, подвергнутую травлению слабым раствором кислоты или щелочи для выявления микроструктуры.

Микроанализ проводится по микрошлифам с помощью микроскопа (современные металлографические микроскопы дают увеличение до 2000, а электронные — до 25 000). Микрошлиф— это образец металла, имеющий плоскую полированную поверхность, подвергнутую травлению слабым раствором кислоты или щелочи для выявления микроструктуры.

Свойства металлов. Свойства металлов обычно подразделяют на физико-химические, механические и технологические. Физико-химические и механические свойства твёрдых тел, в том числе и металлов, вам знакомы из курсов физики и химии. Остановимся на рассмотрении некоторых механических и технологических свойств, важных с точки зрения обработки металлов. Под механическими свойствами, как известно, понимают способность металла или сплава сопротивляться воздействию внешних сил.

К механическим свойствам относят прочность, вязкость, твердость и др.

Прочность характеризует свойство металла или сплава в определенных условиях и пределах, не разрушаясь, воспринимать те или иные воздействия внешних сил.

Важным свойством металла является ударная вязкость — сопротивление материала разрушению при ударной нагрузке.

Под твердостью понимают свойство материала сопротивляться внедрению в него другого, более твердого тела.

К основным технологическим свойствам металлов и сплавов относятся следующие:

ковкость — свойство металла подвергаться ковке и другим видам обработки давлением;

жидкотекучесть — свойство расплавленного металла заполнять литейную форму во всех ее частях и давать плотные отливки точной конфигурации;

свариваемость — свойство металла давать прочные сварные соединения;

обрабатываемость резанием — свойство металлов подвергаться обработке режущими инструментами для придания деталям определенной формы, размеров и шероховатости поверхности.

Структура сплавов | Интервью

Мира. Теперь мы встречаемся с профессором Питером Ли из Манчестерского университета, который надеется использовать алмаз для получения некоторой ясности в отношении структуры металлических сплавов.

Питер – я изучаю затвердевание металлов, обработку металлов, а также других материалов. При этом происходят всевозможные кинетические реакции и формируются микроструктуры. Таким образом, прочность любого сплава заключается не только в его составе, но этот состав заставляет его образовывать маленькие кристаллы, различные фазы, и эти фазы очень часто представляют собой наноструктуры. Таким образом, упрочнение идет от масштаба 10 нанометров, где у вас есть небольшие осадители, которые закреплены, и фактически в сплавах наноармирование используется уже более 103 лет, и затем оно развивается и поднимается до масштаба микронов, а затем вверх. до структуры и масштаба миллиметров. Я использую Алмаз, чтобы исследовать состав, морфологию и взаимодействие этих различных фаз этих структур.

Мира — А какие конкретно сплавы вы изучаете, на чем делаете акцент?

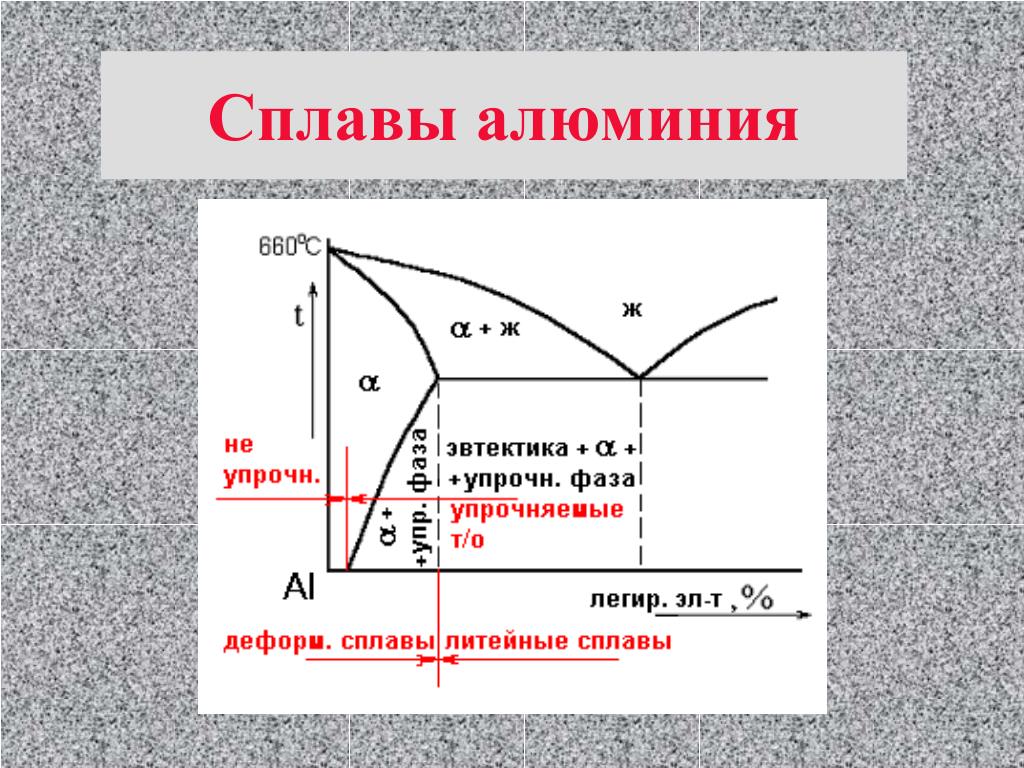

Питер. Одно из основных направлений, которое я рассматриваю, это алюминиевые сплавы. Эти сплавы используются во всем, от автомобилей до компонентов авиационной техники. В большинстве этих сплавов для высокопроизводительных применений используется первичный алюминий. Причина, по которой они используют первичный алюминий вместо вторичного или переработанного алюминия, заключается в том, что, когда мы перерабатываем алюминий, мы, почти как люди, добавляем различные просроченные компоненты. Это также просто происходит, когда вы разбираете и перерабатываете автомобиль, в итоге вы получаете, очень просто, гайки и болты, которые почти всегда стальные. Затем мы переплавляем его, концентрация железа в сплаве повышается. Добавление этой концентрации железа, как только она превысит 0,5 весовых процента, начинает вызывать другую фазу, которая, когда она очень мелкая, может усиливать свойства, но когда она большая, она может на самом деле ухудшить свойства. Он образует сильно ограненную фазу с плоскими краями, так что он похож на алмаз, но фаза, которую он образует, вместо того, чтобы быть похожей на алмаз и быть приятной массивной, имеет удлиненную или игольчатую форму.

В большинстве этих сплавов для высокопроизводительных применений используется первичный алюминий. Причина, по которой они используют первичный алюминий вместо вторичного или переработанного алюминия, заключается в том, что, когда мы перерабатываем алюминий, мы, почти как люди, добавляем различные просроченные компоненты. Это также просто происходит, когда вы разбираете и перерабатываете автомобиль, в итоге вы получаете, очень просто, гайки и болты, которые почти всегда стальные. Затем мы переплавляем его, концентрация железа в сплаве повышается. Добавление этой концентрации железа, как только она превысит 0,5 весовых процента, начинает вызывать другую фазу, которая, когда она очень мелкая, может усиливать свойства, но когда она большая, она может на самом деле ухудшить свойства. Он образует сильно ограненную фазу с плоскими краями, так что он похож на алмаз, но фаза, которую он образует, вместо того, чтобы быть похожей на алмаз и быть приятной массивной, имеет удлиненную или игольчатую форму. Теперь представьте себе структуры, которые очень остроконечные внутри материала, они действуют как концентраторы напряжений, поэтому они могут фактически деформироваться, создавать повреждения и вызывать преждевременный отказ.

Теперь представьте себе структуры, которые очень остроконечные внутри материала, они действуют как концентраторы напряжений, поэтому они могут фактически деформироваться, создавать повреждения и вызывать преждевременный отказ.

Мира. Теперь, зная эту информацию, пытаетесь ли вы понять, как сделать переработанный алюминий более востребованным?

Питер – Точно. Эти структуры происходят от нано, и когда они нано, они полезны. Когда вы начинаете повышать уровень железа, они могут на самом деле достигать 200 микрон, почти миллиметра в длину, и именно когда есть эти длинные острые осколки, они могут быть вредными. Для чего мы используем Diamond, так это для того, чтобы определить, как мы можем изменить состав, пройти и добавить очень небольшой процент различных составов сплава или добавить гетерогенные ядра, которые преобразуют их из нескольких крупных структур во множество очень тонких структур и преобразовать что-то вредное во что-то действительно полезное в сплаве. Если мы сможем это сделать, мы сможем сделать переработанные сплавы такими же полезными, как и первичные алюминиевые сплавы.

Мира — Насколько это сложно? Что вам нужно сделать, чтобы войти туда и разбить эти длинные осколки, а также увеличить силу вокруг?

Питер – Это огромный вызов. Эти сплавы имеют от 6 до 8 различных компонентов. Вес каждого из этих компонентов варьируется от нескольких частей на миллион до 1000 частей на миллион. Если теперь вы подумаете о своего рода комбинаторном эксперименте, где вы варьируете от частей на миллион до тысяч частей на миллион с 8 различными компонентами, вы очень быстро поймете, что на самом деле вы можете провести миллиарды экспериментов с различными композициями. Мы используем Diamond для непосредственного наблюдения за кинетикой, чтобы определить критические явления. Это настоящая проблема, потому что те немногие вещи, которые мы предсказывали, кажутся вероятными, нестабильны в расплавленном алюминии. Расплавленный алюминий обладает прекрасной способностью растворять в себе многие вещества. Вы также должны быть в состоянии сделать эти частицы очень маленького размера и поместить их в этот расплавленный расплав, что означает, что вам нужно иметь возможность полностью свинцовать их с алюминием. Итак, у нас есть много проблем, много великой науки, которую нужно продолжать.

Итак, у нас есть много проблем, много великой науки, которую нужно продолжать.

Мира — Но каковы преимущества использования все большего количества переработанных алюминиевых сплавов вместо первичных источников?

Питер. Огромным преимуществом использования переработанного алюминия является то, что когда вы производите первый исходный первичный алюминий, его получают из бокситов, превращая бокситы в глинозем. Затем берем оксид алюминия, который в основном представляет собой один атом алюминия, и 2 атома кислорода, и восстанавливаем его. При этом каждый из этих атомов кислорода превращается в атом CO2. Вы также потребляете огромное количество энергии. Все это означает, что вы производите от 7 до 10 кг CO2 на килограмм первичного алюминия. Когда вы перерабатываете его, вы просто переплавляете и очищаете его. В целом, используется менее 0,5 килограмма или 1/20 часть выделяемого CO2. Это означает, что если мы сможем преобразовать всего 5% мирового производства первичного алюминия во вторичный в новых применениях с высокой добавленной стоимостью, мы сможем сэкономить 15 миллионов метрических тонн CO2 в год.

Мира. Это отличная экономия, если просто понять внутреннюю структуру и химический состав металлических сплавов. Это был профессор Питер Ли из Манчестерского университета.

сплав

— Студенты | Britannica Kids

Введение

Фердинанд Антон

Металл, состоящий из двух или более смешанных и сплавленных чистых металлов, является сплавом. Несколько сплавов сделаны из металла и одного или нескольких неметаллов. Каждый день сплавы используются миллионами способов: самолеты, автомобили, строительные металлы и кухонные кастрюли — типичные предметы, сделанные из сплавов. Мы обычно говорим о металлических предметах так, как будто они сделаны из таких чистых элементов, как железо, алюминий или медь, но на самом деле почти все они являются сплавами.

Элементы, наиболее часто используемые в сплавах

Металлы в чистом виде не имеют широкого применения. Кастрюля из чистого алюминия была бы слабой и мягкой и быстро изнашивалась бы. Один из сплава алюминия с медью или кремнием можно использовать ежедневно из года в год. Лезвие ножа из чистого железа затупится при первом использовании, потому что чистое железо относительно мягкое. Однако нож из железа, легированного углеродом и другими элементами, будет хорошо резать и сохранять остроту лезвия.

Лезвие ножа из чистого железа затупится при первом использовании, потому что чистое железо относительно мягкое. Однако нож из железа, легированного углеродом и другими элементами, будет хорошо резать и сохранять остроту лезвия.

Внутренняя структура сплавов

Все сплавы по определению содержат один или несколько металлов. Именно внутреннее строение металлов в сплавах самым непосредственным образом определяет их характеристики.

Атомная структура

Чистый металл состоит из идентичных атомов, плотно упакованных вместе в упорядоченном (подобном решетке) расположении. Атомы удерживаются на месте электростатическими силами.

Когда элементы смешиваются для получения сплава, металлический элемент, присутствующий в наибольшем количестве по весу, называется исходным металлом, а остальные являются легирующими добавками. Легирующие добавки растворяются в основном металле, но химически с ним не соединяются. Вместо этого они также располагаются в регулярном порядке, заполняя промежутки между атомами исходного металла, не нарушая его основной атомной структуры.

Эта потребность в упорядоченном расположении объясняет, почему некоторые элементы не образуют сплавов. Представьте себе большую коробку, в которую нужно сложить много шаров. Если все мячи одинакового или почти одинакового размера, как баскетбольные и волейбольные мячи, задача несложная. Однако невозможно аккуратно сложить мячи, сильно различающиеся по размеру, например, баскетбольные мячи и мячи для гольфа. То же верно и для атомов. Для осуществления легирования диаметры атомов основного металла и легирующих добавок не могут отличаться более чем на 15%. Таким образом, количество возможных сплавов ограничено.

Кристаллическая структура

Сплавы состоят из кристаллов правильной формы, некоторые из которых настолько велики, что их можно увидеть невооруженным глазом. Для изучения кристаллов ученые используют микроскопы, спектроскопы и рентгеновские лучи. Они обнаружили, что кристаллы сплава представляют собой наборы крошечных зерен, между которыми существует пограничный материал.

Некоторые зерна твердые, а некоторые мягкие из-за различных элементов, смешанных в сплаве. Твердые зерна выдерживают нагрузки и противостоят износу. Мягкие зерна, будучи более гибкими, позволяют твердым зернам двигаться. Таким образом, если попытаться согнуть кусок металла, в котором есть только твердые зерна, он сломается. Но если смешать твердые и мягкие зерна, то кусок можно согнуть.

Обычно мелкозернистые металлы прочнее крупнозернистых. В крупнозернистых сплавах границы могут быть сплошными. Такая структура является слабой, потому что сцепляется меньше зерен. Это делает большинство крупнозернистых сплавов хрупкими, так как они легко разрушаются по граничным линиям.

Изменение структуры сплава

Нагрев и охлаждение могут изменить размеры и форму зерен сплава и, следовательно, его кристаллическую структуру. Сплав нагревают до определенной температуры (всегда ниже точки плавления), а затем охлаждают разными способами и с разной скоростью для достижения различных степеней твердости и прочности.

Когда высокоуглеродистая сталь нагревается выше 760°C (1400°F), а затем резко охлаждается, например, она становится твердой и хрупкой. Это происходит потому, что кристаллическая структура не успевает измениться постепенно, как это было бы при более длительном периоде охлаждения. Обычно желательно уменьшить такую чрезвычайную твердость в процессе отжига. Он заключается в повторном нагревании сплава и последующем его медленном охлаждении.

Стальные сплавы

Некоторые специальные стальные сплавы

Железо является основным компонентом наиболее часто используемых сплавов, сплавов железа, от латинского ferrum , что означает «железо». Когда углерод растворяется в железе, получается сплав стали. Самый простой такой сплав, называемый простой углеродистой сталью или кованой углеродистой сталью, имеет различные качества в зависимости от содержания в нем углерода. Ему можно придать другие качества, включив в него другие элементы. Сталь, содержащая марганец, легче деформируется на прокатных станах; поэтому большинство сталей содержат его. Стали с никелем устойчивы к ржавчине. Хромистые стали твердые и прочные. Кремниевые стали обладают магнитными свойствами, что делает их идеальными для электрических генераторов и других электрических устройств.

Стали с никелем устойчивы к ржавчине. Хромистые стали твердые и прочные. Кремниевые стали обладают магнитными свойствами, что делает их идеальными для электрических генераторов и других электрических устройств.

Нержавеющие стали, называемые так потому, что они устойчивы к ржавчине и кислотной коррозии, обычно представляют собой сплавы железа с содержанием хрома от 10 до 20 процентов и никеля от 5 до 10 процентов. Из них изготавливают столовые приборы, осветительные приборы, декоративные накладки на автомобили и многие другие изделия. Нержавеющие стали также используются в машинах и емкостях для обработки и хранения химикатов, которые разрушают обычные стали.

Автомобильные рессорные стали, содержащие хром, эластичны и хорошо поглощают дорожные толчки. Быстрорежущие инструментальные стали, названные так из-за их использования в быстрорежущих режущих инструментах, сохраняют режущую кромку, даже когда раскалены докрасна. Их можно сделать достаточно твердыми, чтобы резать практически любой материал, включая другие очень твердые стали. Быстрорежущие инструментальные стали изготавливают из железа, вольфрама, хрома и ванадия. Вольфрам является наиболее важным элементом в этих сталях из-за его высокой температуры плавления 3370°С (6,098° F).

Быстрорежущие инструментальные стали изготавливают из железа, вольфрама, хрома и ванадия. Вольфрам является наиболее важным элементом в этих сталях из-за его высокой температуры плавления 3370°С (6,098° F).

Цветные сплавы

Некоторые цветные сплавы

Сплавы, не содержащие железа, называются цветными. Из них медные сплавы составляют самую большую группу. Большинство медных сплавов представляют собой латуни и бронзы. Латунь – это сплав меди с цинком. Большинство видов латуни легко поддаются обработке и имеют приятный внешний вид. Бронза первоначально означала медь, легированную в основном оловом. Многие различные сплавы, классифицируемые как бронзы, теперь производятся путем замены части или всего олова другими элементами (цинком, свинцом, алюминием, фосфором, кремнием). Большинство бронз обладают прочностью, ударной вязкостью и эластичностью.

Сплавы, содержащие алюминий или магний, обладают структурной прочностью и легкостью. Они используются в космических кораблях, самолетах, кухонной утвари и автомобилях. Металлический монель, очень устойчивый к коррозии сплав, состоит в среднем на 67 % из никеля, на 28 % из меди и на 5 % из других элементов. Медь часто сплавляют с драгоценными металлами для изготовления монет.

Металлический монель, очень устойчивый к коррозии сплав, состоит в среднем на 67 % из никеля, на 28 % из меди и на 5 % из других элементов. Медь часто сплавляют с драгоценными металлами для изготовления монет.

Легкоплавкие сплавы

Сплавы с низкой температурой плавления называются легкоплавкими. Они используются в припоях, электрических предохранителях, предохранительных заглушках, таких как те, которые используются в строительных спринклерных системах, и в других специальных приложениях.

Металлический баббит – один из важнейших легкоплавких сплавов. Это сплав олова, сурьмы и меди. Он используется там, где необходимо поддерживать вращающийся стальной вал в машине. В общем, между разнородными металлами возникает меньшее трение, чем между металлами, похожими друг на друга, а баббитовый металл и сталь очень непохожи. Кроме того, поскольку баббитовый металл плавится при низкой температуре, его можно заливать в форму, закрепленную вокруг стального вала, без вреда для вала. После охлаждения металл образует подшипник, в котором вал вращается с небольшим износом.

После охлаждения металл образует подшипник, в котором вал вращается с небольшим износом.

Большинство видов припоев представляют собой сплавы свинца и от одной трети до двух третей олова. В сплавах эти металлы плавятся при более низкой температуре, чем каждый из них сам по себе. Припой для пайки, образующий более прочные соединения, чем обычный припой, состоит из равных частей меди и цинка. Серебро добавляется для ювелирной работы.

Висмут, свинец, олово и кадмий объединяются, чтобы получить плавкий металл Вуда, сплав, который плавится при 71°C (160°F). Этот металл является хорошим плавким предохранителем в электрической цепи, потому что, когда он нагревается избытком тока, который может повредить электрические устройства или вызвать пожар, он плавится, останавливая ток. Пробки предохранительные из подобных сплавов используются в котлах, водонагревателях и скороварках. Когда внутреннее тепло в таких сосудах превышает опасную точку, пробка плавится, позволяя пару выйти до того, как сосуд взорвется. Спринклерные системы удерживают воду под давлением с помощью предохранительной заглушки, которая плавится и выпускает воду, когда пожар вызывает повышение температуры в помещении. В некоторых системах пожарной сигнализации используется аналогичная предохранительная заглушка.

Спринклерные системы удерживают воду под давлением с помощью предохранительной заглушки, которая плавится и выпускает воду, когда пожар вызывает повышение температуры в помещении. В некоторых системах пожарной сигнализации используется аналогичная предохранительная заглушка.

Сплавы электрических проводов

Сплавы с высокой устойчивостью к электрическому току выделяют тепло и свет при протекании через них тока. Нагревательные элементы для тостеров и электроплит изготавливаются из таких сплавов, состоящих из никеля и хрома. Эти сплавы также способны выдерживать большие температуры. Высокопрочный сплав вольфрама и тория используется в электронных нитях очень высокого напряжения. Электровакуумные трубки, применяемые в телевизорах и рентгеновских аппаратах, содержат нити накала из сплава никеля, кобальта, железа, титана и марганца.

Некоторые другие сплавы

Десять процентов меди упрочняет серебряные монеты. Стерлинговое серебро содержит 7,5% меди. Лабораторную аппаратуру, которая должна выдерживать тепловое и химическое воздействие, обычно изготавливают из платино-иридиевого сплава.

Небольшие количества определенных элементов добавляются в некоторые сплавы для химического удаления нежелательных компонентов. Добавленный элемент не обязательно становится ценным компонентом сплава. Таким образом обычно используются алюминий, титан, кальций, цирконий и литий.

Миш-металл, сплав 50 процентов церия и нескольких редкоземельных металлов, используется при производстве для удаления нежелательной серы, газов и оксидов из других сплавов. Металл Миш также сплавляется с 35-процентным железом, чтобы делать кремни для зажигалок и шахтерских ламп. Добавляемый к углероду в угольных дуговых лампах, он дает интенсивный свет, необходимый для фотографии и кинопроекции.

Платинит — полезный промышленный сплав, содержащий 46 процентов никеля и 54 процента железа. При нагревании этот сплав расширяется точно так же, как стекло. Платинит используется для соединения контакта розетки и нити накала через стекло лампочки.

Историческое развитие

Возможно, уже в 4000 г. до н.э. мастера по металлу на Ближнем Востоке обнаружили, что некоторые медные руды можно нагревать для получения металла, который тверже меди, имеет более низкую температуру плавления и легче отливается. Руды содержали олово, а полученный сплав был бронзовым. Наступил бронзовый век.

до н.э. мастера по металлу на Ближнем Востоке обнаружили, что некоторые медные руды можно нагревать для получения металла, который тверже меди, имеет более низкую температуру плавления и легче отливается. Руды содержали олово, а полученный сплав был бронзовым. Наступил бронзовый век.

К 3000 г. до н.э. также использовались медно-мышьяковые, медно-золотые и свинцово-оловянные сплавы. Латунь, изготовленная из медной и цинковой руды, появилась между 2000 и 1000 г. до н.э., но не имела большого значения, пока римляне не начали использовать ее для изготовления монет примерно в 200 г. до н.э. Большой прогресс в металлургии произошел во времена Римской империи. Средневековые алхимики, безуспешно пытаясь превратить другие металлы в золото, нашли много новых сплавов.

Начиная с 6-го века н.э. наиболее важные разработки в технологии легирования были связаны с железом и сталью. В работах XVI века De la pirotechnia Ваннуччо Бирингуччи и De re metallica Георгиуса Агриколы впервые были формализованы знания в области металлургии.

Металл состоит из положительно.заряженных ионов и «свободных» электронов. Положительный «он представляет собой атом, потерявший один или несколько электронов. Эти электроны называют свободными электронами. Они постоянно переходят от одних ионов к другим и вращаются вокруг ядра то одного, то другого иона.

Металл состоит из положительно.заряженных ионов и «свободных» электронов. Положительный «он представляет собой атом, потерявший один или несколько электронов. Эти электроны называют свободными электронами. Они постоянно переходят от одних ионов к другим и вращаются вокруг ядра то одного, то другого иона. Наиболее распространены изображенные на рис. 3 типы решеток:

Наиболее распространены изображенные на рис. 3 типы решеток:

По результатам такого измерения строят кривые охлаждения.

По результатам такого измерения строят кривые охлаждения. Некоторые из этих атомно-кристаллических групп могут стать зародышами будущих кристаллов, или, как говорят, центрами кристаллизации. Дальнейший рост кристаллов происходит путем постепенного наращивания на эти центры новых атомных слоев.

Некоторые из этих атомно-кристаллических групп могут стать зародышами будущих кристаллов, или, как говорят, центрами кристаллизации. Дальнейший рост кристаллов происходит путем постепенного наращивания на эти центры новых атомных слоев.

Эти вещества распределяются равномерно по всему объему металла и образуют дополнительные центры кристаллизации, благодаря чему зерна металла получаются более мелкими и могут изменять свою форму.

Эти вещества распределяются равномерно по всему объему металла и образуют дополнительные центры кристаллизации, благодаря чему зерна металла получаются более мелкими и могут изменять свою форму. Различные типы кристаллического строения называют аллотропической формой, или модификацией.

Различные типы кристаллического строения называют аллотропической формой, или модификацией.

Это явление получило название оловянная чума. Наиболее опасна «оловянная чума» при хранении олова в зимнее время в холодном помещении.

Это явление получило название оловянная чума. Наиболее опасна «оловянная чума» при хранении олова в зимнее время в холодном помещении.

Этот процесс называют рекристаллизацией.

Этот процесс называют рекристаллизацией.

При ковке, прокатке и других видах обработки нужно следить за тем, чтобы металл не приобретал критической степени деформации, иначе при последующем нагреве получается крупнозернистый металл с плохими свойствами.

При ковке, прокатке и других видах обработки нужно следить за тем, чтобы металл не приобретал критической степени деформации, иначе при последующем нагреве получается крупнозернистый металл с плохими свойствами.

д.

д. е. содержание элементов, составляющих сплав, выраженное чаще всего в весовых процентах.

е. содержание элементов, составляющих сплав, выраженное чаще всего в весовых процентах.