Рукава высокого давления (РВД). Обозначение. Виды. Рукав рвд

Рукава высокого давления. Устройство. Производство. Замена и ремонт

Рукава высокого давления – гибкие трубопроводы, которые являются вложенными одна в другую резиновыми (пластиковыми) трубками с соединительными фитингами. Такие изделия отличаются особой прочностью за счет металлической навивки или оплетки. Посредством РВД – рукавов армированных высокого давления – передается усилие в машинных механизмах, транспортируются гидравлические и моторные жидкости, водные и масляные эмульсии.

Рукава высокого давления — это шланги, которые изготавливаются по особой технологии и имеют высокие прочностные характеристики

Устройство рукава высокого давления

Специфика устройства рукава высокого давления обусловлена его назначением, условиями эксплуатации, в ходе которой она подвергается влиянию агрессивных сред и значительного давления. По этой причине для изготовления внутреннего слоя пользуются маслобензостойкой резиной или синтетическим каучуком. Для верхнего, утолщенного, – износостойкой резиной, иногда дополняемой термозащитным покрытием из гофры, металлической или пластиковой. Между резиновыми слоями – прокладка в несколько слоев проволоки из металла (или текстильная), переложенных тонкими резиновыми пленками. По способу намотки рукав высокого давления может быть:

- навивочным. Регламентирован евростандартом EN 856;

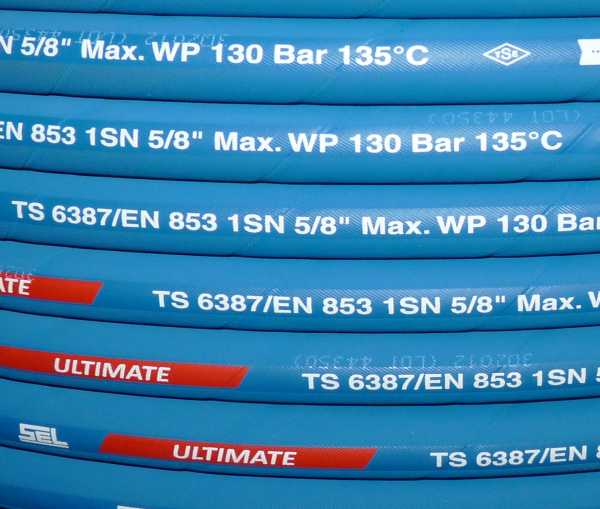

- оплеточным, когда намотка ведется под углом и перекрещивание витков приводит к упрочнению шланга. Наиболее распространенный тип, регламентированный евростандартами EN 853 и EN 857.

Характеристику качеству изделия дают по таким показателям:

- рабочему давлению;

- температурному диапазону эксплуатации;

- радиусу изгиба;

- покрытию (верхнему слою) шланга.

Существеннейшим элементом изделия являются фитинги для крепления рукавов высокого давления. Возможно применение:

- гайки;

- муфты;

- ниппеля;

- штуцера;

- быстроразъемного соединения.

РВД — это многослойная конструкция, часто дополненная армировкой из металлической проволоки

Оборудование для производства

Оборудование для выпуска рвд позволяет производить:

- металлический рукав;

- рукав нержавеющий высокого давления;

- резиновый;

- в оплетке;

- политетрафторэтиленовый;

- термопластиковые рукава высокого и среднего давления. Термопластик получает все большее распространение.

Основное оборудование включает такие устройства:

- маркировочную машину;

- обдирочный станок;

- отрезную машину;

- пресс для обжима.

Используется также дополнительное оборудование вроде:

- бобин для наматывания/разматывания шлангов;

- приспособлений для смены кулачков;

- станины для пресса.

Готовые изделия с большой длиной наматываются на специальные бобины

Полезно знать! Для производства продукции, направляемой на металлургические предприятия и в строительные организации, требуются многофункциональные аппараты. Шланги для бытовых потребностей изготавливаются на обычных станках.

Процесс производства, обычно понимаемый как опрессовка рукавов высокого давления, скомпонован из таких этапов:

- подготовительного, в ходе которого измеряют и отрезают шланги;

- обжима, для чего возможно использование поперечного или продольного способов.

- испытаний, призванных подтвердить качество изделий.

Металлорукав и термопластичный шланг находят применение в бесчисленных системах, где применяются гидро- или пневмоприводы, начиная от авиации и заканчивая коммунальной техникой и бытовой сферой.

Как выполняют замену и ремонт РВД

Применение опрессовочного оборудования придает шлангам высокую надежность. Слабейшим местом, как правило, оказывается соединение, где используются фитинги, которые:

- поражаются коррозией;

- протекают;

- теряют герметичность;

- срываются со шланга.

Выход из строя фитинга, которым шланг соединяется с оборудованием, во многих случаях приводит к необходимости замены всего изделия

Среди прочих повреждений, устранить которые может ремонт, наиболее распространены:

- изломы шлангов;

- истирания верхнего слоя;

- термические повреждения внутреннего.

Повреждения вызываются такими причинами:

- заводским браком. Кустарное или неотлаженное оборудование некачественно обжимает стык фитинга и шланга;

- несоответствием условиям эксплуатации, приводящим к срыву фитингов или разрыву рукава;

- работой основного механизма, когда режутся и рвутся провисшие из-за неправильного подбора по длине шланги;

- несоблюдением температурного режима, когда разрушается внешний слой РВД.

Ремонт РВД, заключающийся в замене поврежденного участка или фитинга, проводится в такой последовательности:

- после отсоединения поврежденного шланга на отрезном станке режут новый аналогичного размера, ориентируясь при замене на данные нанесенной маркировки.

Обратите внимание! Точками замера являются торцы ниппелей.

- при работе с так называемым тяжелым рукавом, рассчитанным на сверхвысокое давление, потребуется использование окорочного станка для внутренней и наружной зачистки концов шланга, доходящей до металлической навивки/оплетки;

- подбор фитингов из-за различий в стандартах, на которые ориентируются производители, может потребовать использования штангенциркуля, резьбомера и специальных таблиц;

- произведя подборку фитингов требуемого диаметра, выполняют опрессовку, пользуясь обжимным станком. Проверку качества проводят с использованием контрольного щупа или тестирования на стенде.

При грамотном использовании РВД и своевременном выполнении замены и ремонта поврежденных участков и элементов надежность и надлежащая продолжительность гарантированы.

trubamaster.ru

Рукав высокого давления - это... Что такое Рукав высокого давления?

Рукав высокого давления(РВД) — это гибкий трубопровод для транспортивовки специальных гидравлических и моторных жидкостей на базе минерального масла, жидкого топлива, консистентных смазок, гликоля или водной эмульсии под давлением, для передачи рабочего усилия. Конструкционно представляет собой две и более резиновых трубки помещенных одна в другую армированных металлическими оплетками или навивками, оборудованные соединительными фитингами. РВД применяются в гидравлических системах различных машин и механизмов[1]. Работоспособны при t° от -40°С до +100°С. Кроме того, некоторые виды рукавов применяются в приборо-, станко-, машиностроении и используются для прокладки трубопроводов, где рабочей средой является перегретый пар, вода, газ. Также рукава высокого давления используются для подачи газа, агрессивных сред.

Конструкция

Рукав: - маслобензостойкий резиновый

Усиление: - Высокопрочная стальная/текстильная/синтетическая оплетка/навивка в 1,2,4,6 слоев

Покрытие: - Резиновое атмосферостойкое маслобензостойкое абразивостойкое озоноустойчивое

Фитинг: - Металлический, выполненный по определенному унифицированному стандарту(ГОСТ, JIS, ISO, DIN, BSP, JIC, ORFS[2][3], BANJO[4][5], NPTF[6][7])Fe/Zn-антикоррозийное напыление, прямой или исполнен под углом к оси рукава в 45° и 90°, с прямым/конусным сопряжением в 24°, 37°, 60°, 74°.

Обозначение по ГОСТу - 08-25-0450 (М16х1,5) где:

- 08 - внутренний диаметр рукава (мм),

- 25 - давление (мПА),

- 0450 - длина (мм),

- М16х1,5 - присоединительная резьба.

Для сборки и опрессовки гидравлических элементов используются специальные станки различных видов. К такому оборудованию РВД чаще всего относят опрессовочное оборудование, отрезные и окорочные станки.

Техническое описание

Важнейшим различием европейских РВД от российских является тот факт, что европейцы задают DN (диаметр условного прохода) в английской (дюймовой) системе измерений. Это не накладывает различий на размеры большинства РВД, однако таковые все-таки присутствуют. Например, импортный рукав с DN 12 имеет 12,7 мм, что больше аналогичного показателя российского РВД. Минимальный радиус изгиба полностью аналогичен цифрам, указанным в отечественном стандарте.

Оплёточная конструкция

Самыми распространенными конструкциями являются оплёточные РВД. Начиная с 1997 года, в Европе производство резиновых РВД с оплётками из металла регламентируется специальными межевропейскими стандартами EN 857, а также EN 853 [8]. Этими стандартами задаётся производственный процесс рукавов высокого давления, служащих для работы с гидрожидкостями (см. ISO 6743-4) в температурном диапазоне -40 – 100 градусов Цельсия, либо с эмульсиями вод или масла, имеющих температуру от -40 от 70 градусов. Так как в российских гидроприводах, в основном, также используются жидкости, подходящие под вышеуказанный ISO, европейские требования вполне применимы и к рукавам высокого давления отечественного производства.

Согласно EN 853 существует 4 вида рукавов оплеточной конструкции: 1ST, 2ST, 1SN, 2SN. Первые два из них – РВД с одной (двумя) оплетками из латунированной проволоки. Эти типы по своим конструктивным характеристикам наиболее близки к требованиям отечественного стандарта – ГОСТ 6286-73. 1SN и 2SN имеют одно важное отличие от предыдущих двух типов, в остальном полностью дублируя их. При их изготовлении наружный слой резины делают более тонким, что делает возможным проводить армирование рукавов высокого давления без дополнительных предварительных зачисток наружного слоя резины.

Стандарт EN 857 касается рукавов высокого давления, ранее известных как «компакт», и обозначает их 1SC и 2SC. Данный тип РВД предназначен специально для кранов, и потому имеют меньший радиус изгиба. Рабочая среда аналогична другим типам РВД оплеточной конструкции.

Навивочная конструкция

Вторая группа РВД регламентируется EN 856.

Навивочные рукава высокого давления в соответствии с ЕN 856 производятся четырёх типов: 4SP – имеет четыре спиральных навивки стальной проволоки, предназначен для использования в условиях средних давлений; 4SH – имеет четыре навивки из проволоки особой прочности, предназначен для использования в условиях высоких давлений; R12 – имеет четыре навивки, тяжёлый рукав, предназначен для продолжительных работ в условиях высоких температур и средних давлений; R13,R15 - многоспиральный (преимущественно шестинавивочный) РВД для наиболее тяжёлых рабочих сред имеет повышенный срок службы, используется при самых высоких давлениях, больших нагрузках.

Навивочные РВД в Европе производятся малым числом фирм, в малом количестве, в основном - рукав 4SP, однако производство рукавов высокого давления типа 4SH давно растёт, поскольку он часто используется на экскаваторах CATERPILLAR, KOMATSU, CASE и пр.

Рукав высокого давления типа 4SH характеризуется максимальным рабочим давлением, герметичностью, повышенным уровнем минимального разрывного давления. Последний показатель минимален у типа РВД R12, однако, это не сказывается на цене этих типов. Всё потому, что РВД 4SP и 4SH по ISO 6803 выдерживают 400.000 циклов (min) при температуре 100°С, в то время, как типы R12 и R13 способны выдерживать не менее 500.000 двойных циклов при 120°С и давлении более, чем в 2 раза выше рабочего.

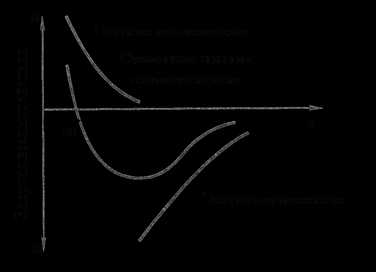

Сравнение РВД оплёточной и навивочной конструкций

В рукавах навивочной конструкции витки наматываются таким образом, что плоскость витка перпендикулярна оси рукава. В отличие от этого, в рукавах оплёточной конструкции витки армирующей проволоки намотаны по винтовой линии (причём разные винтовые линиии намотаны крест-накрест). В силу такого строения, при одинаковой толщине проволок и одинаковом их количестве, в рукавах навивочной конструкции проволоки способны выдерживать более высокие давления. Однако в рукавах навивочной конструкции витки проволоки легче расходятся при изгибе РВД, и следовательно, у них минимальный радиус изгиба намного меньше, чем у сопостовимых рукавов оплёточной конструкции. В силу последнего обстоятельство подавляющее большинство РВД выполняются по оплёточной схеме.

Применение

Примечания

См. также

dic.academic.ru

Рукава высокого давления (РВД) от производителя – Металлорукав

Рукав высокого давления (РВД) – специальный гибкий трубопровод, предназначенный для перекачивания под давлением жидкого топлива, моторных и гидравлических жидкостей, водной эмульсии, этиленгликоля, консистентной смазки и других технических жидкостей.

Конструкция рукава РВД должна иметь внутренний, промежуточные и наружный резиновые слои, между которыми размещают металлическую навивку или оплетку, а концы рукава оснащают металлическими фитингами. Материалом для навивки или оплетки служит стальная проволока малого сечения, полимерная или текстильная нить. Внутренний резиновый слой (трубку) изготавливают из материалов, устойчивых к воздействию транспортируемых газов и жидкостей.

Классификация рукавов высокого давления

В зависимости от конструктивных особенностей и основного предназначения, все шланги РВД условно подразделяют на несколько категорий:

- Резиновый рукав в оплетке. Наиболее распространенный вариант РВД, который обеспечивает транспортирование технической жидкости или газа с температурой в диапазоне от -700С до +700С при давлении до 475 бар. Конструкция этого изделия включает внутренний и наружный слой, а также оплетку.

- Резиновый рукав с навивками. Оптимальный вариант для работы с маслами и эмульсиями, которые подают под большим давлением в повторно-кратковременном режиме с возможными значительными перегрузками. Конструкция РВД этого типа состоит из внутреннего и наружного слоя навивок, текстильной прослойки, защитных слоев текстиля и резины.

- Шланг в термооболочке. Верхний защитный слой этого рукава выполнен из устойчивых к высокой температуре и износу материалов. Благодаря подобной защите он находит широкое использование в металлургическом производстве.

- Шланг из политетрафторэтиленовых материалов. Представляет собой устойчивое к воздействию химически активных веществ изделие, которое обладает низкой горючестью.

Изделия в оплетке получили широкое распространение за счет доступной цены и широкой номенклатуры моделей с различной конфигурацией. В соответствии с международными стандартами EN 857 и EN 853 существует четыре возможных типа оплетки:

- 4ST/SN – четыре защитных проволочных слоя;

- 3ST/SN – три защитных проволочных слоя;

- 2ST/SN – два защитных проволочных слоя;

- 1ST/SN – один защитный проволочный слой.

При этом с увеличением количества слоев проволоки увеличивается толщина наружного слоя резины. В нашей компании представлены все типы РВД купить, которые можно со значительным дисконтом от цены конкурентов.

Технология производства

Изготовление РВД осуществляют с использованием специального технологического оборудования, которое обеспечивает соответствие готовых изделий требованиям отечественных и международных стандартов качества. Производство РВД условно разделяют на несколько основных этапов:

- Изготовление внутреннего и внешнего шланга.

- Наложение навивки или оплетки.

- Определение длины шланга.

- Обработка заготовки на окорочном станке.

- Выбор подходящего фитинга.

- Опрессовка (обжим) фитингов.

- Маркировка РВД.

- Испытания готовых изделий.

Изготовление внешнего и внутреннего слоев

Для изготовления внешнего и внутреннего слоев РВД используют метод экструзии с использованием резиновых смесей с добавлением полиамида, фторопласта или пропилена в различных комбинациях. Армирование навивкой или оплеткой осуществляют на специальных оплеточных или навивочных станках. Определение длины выполняют с учетом основного предназначения рукава, требований стандартов к его конструкции. Резку шлангов РВД выполняют на специальном отрезном станке, который обеспечивает ровную кромку и высокое качество реза. Окорочный станок позволяет профессионально снять наружный и внутренний слой, что недоступно при помощи подручных средств.

Грамотный выбор фитинга

Для грамотного выбора фитинга следует обратить внимание на несколько основных стандартов для этих изделий:

- ГОСТ – советские стандарты, которые используют в России и большинстве стран бывшего Советского Союза.

- ISO – стандарты, которые приняты международной организацией в сфере стандартизации.

- BSP – Британский стандарт для трубных соединений, имеющий народное название резьба Витворта.

- JIS – стандарты, используемые производителями фитингов из Японии и некоторых азиатских стран.

- DIN – рекомендации, нормы и правила, которые разработаны германским институтом стандартизации.

Во всех этих правилах и стандартах содержатся в большом количестве требования к конструктивным особенностям, надежности и рабочим параметрам фитингов для РВД. Если внимательно изучить всю эту нормативно-техническую документацию, можно заметить некоторое сходство в определенных требованиях:

- Изделия должны обладать широким диапазоном температуры эксплуатации (от -550С до +1200С).

- Фитинги должны выдерживать давление величиной не менее 10 атмосфер.

- Высокая устойчивость к механическим нагрузкам, влажности, маслу, растворителям и другим вредным факторам.

Рукав РВД цена, которого занижена относительно аналогов, может не в полной мере соответствовать всем этим требованиям.

Монтаж и обжим фитингов

Для монтажа и обжима фитинга используют специальное прессовочное оборудование, имеющее несколько сменных насадок. Благодаря этому на одном станке можно выполнять изготовление РВД различной конфигурации. Во всем мире наиболее массово распространены две технологии прессования фитингов:

- Поперечный способ. Этот вариант обжима РВД используют для шлангов с металлической оплеткой. Рукав предварительно подготавливают к установке путем удаления слоя резины по всей длине фитинга. В процессе обжимки, кулачки пресса воздействуют на концевую муфту с большими механическими усилиями. По этой причине на поверхности муфты образуются выступы и радиальные впадины. Подобный способ для установки фитинга получил массовое распространение в странах бывшего СССР.

- Продольный способ. Этот вариант прессовки фитингов используют в странах Европы и США. Он оптимально подходит для РВД с оплеткой или навивкой. Для установки фитингов его обжимают при помощи специальной оснастки. В процессе прессования зубчики концевой муфты глубоко впиваются в тело рукава, тем самым образуя надежное соединение. Рукава высокого давления, полученные с использованием продольного способа обжима, адаптированы для работы в системах с повышенным давлением за счет более высоких эксплуатационных качеств, чем у РВД с поперечным способом обжима.

Маркировка РВД

Маркировку РВД осуществляют на поверхности изделия при помощи тиснения. Маркировка шлангов высокого давления содержит следующую информацию:

- Полное наименование изделия, утвержденное в технической документации завода производителя.

- Диаметр внутреннего шланга.

- Наибольшее рабочее давление.

- Длина шланга, выраженная в миллиметрах.

- Тип климатического исполнения: умеренный, тропический или холодный.

- Дата изготовления: квартал, год.

Маркировка изделий Европейских и Российских производителей РВД отличается в мерах измерения внутреннего диаметра. В нашей стране принято использовать миллиметры, а страны Евросоюза предпочитают использовать дюймы. Продажа РВД должна осуществляться с учетом хорошо просматриваемой маркировки, которая служит основным критерием при покупке.

Испытание готовых изделий

Испытание готовых РВД проводят с целью подтверждения их рабочих характеристик и обнаружения бракованных изделий. В процессе испытаний рукавов высокого давления они проходят следующие этапы контроля:

- Визуальный контроль внешнего вида.

- Контроль геометрических размеров готовых изделий, их формы, шероховатости поверхности.

- Контроль твердости фитингов по методу Роквелла или Виккерса.

- Контроль герметичности рукавов при помощи подачи под давлением масла, воздуха или воды, что зависит от предназначения изделия.

- Контроль прочности шланга методом увеличения гидравлического давления до полного разрушения.

- Проверка надежности фитингов методом пульсирующих гидравлических нагрузок.

Хранение РВД

Продажа РВД не всегда происходит непосредственно после изготовления, поэтому может потребоваться наличие определенного складского места. Сроки хранения РВД являются ограниченными по времени. В процессе хранения рукавов необходимо соблюдать определенные правила:

- Для хранения РВД, которые смотаны в бухты, желательно использовать деревянные или картонные коробки.

- Следует исключить попадание на РВД прямого или косвенного солнечного света.

- Не рекомендуют складывать бухты с РВД одну на другую, что связано с высокой вероятностью деформации нижних изделий.

- На складе для хранения РВД необходимо поддерживать температуру в диапазоне от 00С до +400С.

- Внутрь рукавов не должна проникать пыль и влага, которые негативно влияют на срок их хранения. Поэтому рекомендуется использовать специальные пластиковые заглушки для фитингов или упаковывать готовые изделия в полиэтилен.

Основные направления использования РВД

Основные сферы использования рукавов высокого давления охватывают:

- Гидравлические системы сельскохозяйственной, лесозаготовительной и горнодобывающей спецтехники.

- Гидравлические системы железнодорожной техники и оборудования.

- Гидравлические контуры грузоподъемной спецтехники.

- Гидравлические системы нефтегазового оборудования и геолого-разведывательной спецтехники.

- Гидравлические контуры станков и технологического оборудования различного предназначения.

- Гидравлические системы коммунальной техники.

- Гидравлические контуры морских и речных плавучих средств.

Наши преимущества

- Мы производители более чем со 100-летней историей;

- Вся продукция соответствует строгим стандартам;

- Доступные цены;

- Вся продукция сертифицирована;

- Бесплатно доставляем до транспортной компании;

- Возможно срочное производство РВД.

Компания «Металлорукав» предлагает выгодно купить РВД в широкой номенклатуре изделий различной конфигурации. Мы являемся производителем, поэтому предлагаем самые выгодные условия сотрудничества и низкие цены.

Сертификаты на продукцию

metallorukav.ru

Оборудование + Технология изготовления 2018

Рукав высокого давления (РВД) — это гибкий трубопровод, используемый для транспортировки специальных гидравлических и моторных жидкостей на базе минерального масла, жидкого топлива, консистентных смазок, гликоля или водной эмульсии под давлением, для передачи рабочего усилия. Конструкционно РВД представляет собой две и более резиновых трубки помещенных одна в другую армированных металлическими оплетками или навивками, оборудованные соединительными фитингами.

Оборудование для производства РВД

Основными составляющими оборудования для производства РВД являются следующие станки:

- резаки гидравлических шлангов;

- пресс для обжима шлангов;

- станки (обдирочные) для обработки поверхностного и внутреннего резинового слоя;

- агрегаты для маркировки, агрегаты (роллы) для разматывания бухт со шлангами;

- станина для пресса;

- приспособления, обеспечивающие операцию по смене кулачков.

Качественные станки для производства являются залогом выпуска качественной продукции, а значит и длительного срока эксплуатации механизмов и агрегатов.

Технология изготовления РВД

В самом простом варианте РВД представляет собой неармированный шланг с использованием стальной оплетки. Однако это вариант далеко не единственный. Многообразие рукавов привело к тому, что на сегодняшний день есть несколько их классификаций. Так, в соответствии с одной из них, с учетом используемого вида РВД, их можно разделить на такие виды:

- РВД в оплетке. По своим характеристикам гибкости может использоваться во всех существующих гидравлических системах, а также для подачи жидкостей под высоким давлением образуя систему трубопровода. Обычно включают в себя три слоя — внутренний, наружный и промежуточный. Такого вида РВД способен работать в широком диапазоне температурных режимов -70° — +70°.

- Резиновый спиральный. Обеспечивает подачу эмульсий или масел там, где их подача сопровождается импульсами. Структура таких РВД более сложная и состоит из внутренней и наружной проволочных спиралей, текстильной прослойки, слоев из резины и текстиля. Такая конструкция не случайна и обусловлена необходимостью отводить статичное электричество.

- РВД политетрафторэтиленовый. Используется там, где создается среднее давление и необходима устойчивость к агрессивной среде химических веществ.

- Рукав из термопласта. Его поверхностный слой выполнен из прочных материалов, препятствующих преждевременному износу и стиранию, а также способен работать при температурах от -40° до +100°.

Во многих странах принято классифицировать РВД на 2 вида:

- шланги с металлическими навивками;

- шланги с металлическими оплетками.

Сразу отметим, что такое деление достаточно условное и есть рукава, которые невозможно отнести к одному из двух типов. Но такие изделия имеют узкоспециальную направленность и довольно редко используются.

Наиболее распространенной является конструкция с оплетками, особенно в европейских странах. Там даже принята система стандартизации их и обозначения EN 857 и EN 853. В свою очередь, последний делится на 4 вида: 1ST и2ST (одна или две проволочных оплетки), 1SN и 2SN (тонкий слой вешний резиновый слой, что позволяет при процедуре армирования РВД не прибегать к процедуре зачистки резины).

Подробное видео про производство:

Что касается EN 857, то их принято обозначать 1SC и 2SC. Основная сфера их применения это краны, там, где не требуется большой радиус изгиба.

С металлическими навивками РВД в европейских странах присвоен стандарт EN 856, который в свою очередь подразделяется на 4 типа:

- 4SP – 4 навивки из стальной проволоки и работает при среднем давлении подачи жидкостей;

- 4SN – 4 навивки из особо крепкой проволоки и применяется при высоком давлении подачи жидкости;

- R12 – 4 навивки и работает при высоких температурных режимах;

- R13 и R15 – шестиспиральный РВД (бывают и другое количество спиралей), отличающийся повышенными эксплуатационными характеристиками, способными обеспечить работоспособность при повышенных нагрузках и высоком давлении.

Стадии производства РВД:

- Установление длины шланга и его нарезка на специальном станке. Данная стадия производства выполняется на специальном станке, чтобы получить равномерный срез, для обеспечения герметичности изделия. Кроме этого, на этой стадии подбираются муфты для обжима, фитинги, адаптеры и переходники исходя из параметров шланга, а также устанавливаются кулачки.

- Обработка, сборка и прессовка. На этой стадии производства происходит обжимание рукава, которое происходит двумя способами – поперечным и продольным. При поперечном способе, у муфты изначально удаляется часть поверхностного резинового слоя и затем проводится операция по обжиму. При таком способе обжима, обеспечивается достаточная герметичность соединения и рукав способен выдержать давление до 120атм. Основу продольного соединения составляет муфта с зубцами по всей обратной стороне кольца, которые при отжиме врезаются в резиновый слой, обеспечивая надежное соединение и отличную герметичность. РВД, для производства которых использовали продольного способ, используются там, где необходимо поддерживать высокое давление внутри него.

- Мониторинг качества и испытания. Данная стадия производства является обязательным условием для проверки работоспособности и надежности РВД. Испытание производится путем подачи масла или воды на шланг с большим давлением, которое в 2 раза превышает рабочее. После проведения испытаний шланг надувается с целью удаления остатков технических жидкостей и сушки изделия.

На этом производство закончено, товар готов к реализации.

Читайте также

moybiznes.org

Рукава высокого давления (РВД). | МеханикИнфо

Рукава высокого давления (РВД). Обозначение. Виды. 4.50/5 (90.00%) проголосовало 4

Рукав высокого давления или РВД предназначен для транспортировки различных видов жидкости под высоким давлением. Это могут быть: масла (минеральные и гидравлические), газ, топливо жидкое, консистентные смазки и другие вещества. РВД представляется собой две резиновые трубки, помещенные одна в одну, а между ними находятся прочные армирующие навивки, текстильный каркас или синтетическая оплетка, в зависимости от конструкции.

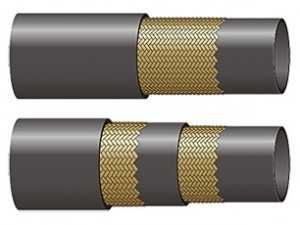

Рис.1. Конструкция РВД с одной и с двумя металлическими оплетками.

Рукава применяются в различных сферах деятельности человека, в основном там, где есть гидравлические и пневматические приводы управления механизмом. Это может быть сельскохозяйственная, судостроительная, авиационная, горнодобывающая, нефтяная, газовая сферы. Данные рукава устанавливаются в местах изгибов и поворотов, где нет возможности установки обычной, ровной, металлической трубы.

Не так то просто изготовить такие рукава, чтобы они выдерживали высокие давления. Для изготовления используют метод экструзии из резины повышенной прочности. То есть резиновую смесь продавливают через специальные формующие отверстия. Сверху резинового шланга имеется оплетка. Оплетка может состоять из одного или нескольких слоев в зависимости от условий, где рукав будет эксплуатироваться. Оплетка покрывается резиновым слоем. По краям рукава крепятся фитинги. На конечном этапе изготовления, перед тем как РВД отправится заказчику, каждый рукав подвергается проверке. Специалисты внешне осматривают каждый рукав и испытывают его на стенде давлением.

Обозначения рукавов высокого давления (РВД):

Оплеточного типа:

1ST – Однослойная латунированная оплетка;

2ST — Двуслойная латунированная оплетка;

1SN – Однослойная оплетка с более тонким наружным слоем резины;

2SN – Двуслойная оплетка с более тонким наружным слоем резины;

Навивочного типа:

4SP – Четырехслойная оплетка. Для средних давлений. Оплетка в виде спиральной, стальной проволоки;

4SN – Четырехслойная оплетка. Для высоких давлений. Оплетка из особо прочной проволоки;

R12 – Четырехслойная оплетка. Для продолжительных работах при высоких температурах и среднем давлении.

R13, R12 – Многослойная оплетка (чаще всего это шестислойная). Работа при высоких нагрузках и больших давлениях. Срок службы у таких рукавов повышенный.

Конструкция оплеточного и навивочного вида рукавов высокого давления.

Оплеточный вид конструкции предусматривает наматывание витков по спирали, в отличии от навивочного типа конструкции, там плоскость витков перпендикулярна оси рукава. Навивочный тип конструкции выдерживает более высокие давления по сравнению с оплеточным и имеют маленький радиус изгиба.

Ниже вы можете ознакомиться с таблицами основных характеристик рукавов высокого давления (РВД) 1SN и 2SN.

Таблица 1.

Технические характеристики рукавов высокого давления (РВД) 1SN.

| Номинал. D | Внутр. D | D по наруж. оплётке | Наруж. D | Рабочее давление | Разрывное давление | Радиус изгиба | Вес 1 пог. м | |

| мм | мм | мм | мм | атм | psi | атм | мм | кг |

| 5 | 4,8 | 9,5 | 11,8 | 250 | 3625 | 1000 | 90 | 0,19 |

| 6 | 6,4 | 1,1 | 13,4 | 225 | 3265 | 900 | 100 | 0,21 |

| 8 | 7,9 | 12,7 | 15,0 | 215 | 3120 | 850 | 115 | 0,24 |

| 10 | 9,5 | 15,1 | 17,4 | 180 | 2610 | 720 | 130 | 0,33 |

| 12 | 12,7 | 18,3 | 20,6 | 160 | 2320 | 640 | 180 | 0,41 |

| 16 | 15,9 | 21,4 | 23,7 | 130 | 1885 | 520 | 200 | 0,45 |

| 19 | 19,0 | 25,4 | 27,7 | 105 | 1525 | 420 | 240 | 0,58 |

| 25 | 25,4 | 33,3 | 35,6 | 90 | 1275 | 350 | 300 | 0,88 |

| 31 | 31,8 | 40,5 | 43,5 | 65 | 915 | 250 | 420 | 1,23 |

| 38 | 38,1 | 46,8 | 50,6 | 50 | 725 | 200 | 500 | 1,51 |

| 51 | 50,8 | 60,2 | 64,0 | 40 | 580 | 160 | 630 | 1,97 |

Рукава высокого давления (РВД). Обозначение. Виды.

Таблица 2.

Технические характеристики рукавов высокого давления (РВД) 2SN.

| Номинал. D | Внутр. D | D по наруж. оплётке | Наруж. D | Рабочее давление | Разрывное давление | Радиус изгиба | Вес 1 пог. м | |

| мм | мм | мм | мм | атм | psi | атм | мм | кг/м |

| 5 | 4,8 | 11,1 | 13,4 | 415 | 6020 | 1650 | 90 | 0,31 |

| 6 | 6,4 | 12,7 | 15,0 | 400 | 5805 | 1600 | 100 | 0,33 |

| 8 | 7,9 | 14,3 | 16,6 | 350 | 5080 | 1400 | 115 | 0,39 |

| 10 | 9,5 | 16,7 | 19,0 | 330 | 4790 | 1320 | 130 | 0,50 |

| 12 | 12,7 | 19,8 | 22,2 | 275 | 3990 | 1100 | 180 | 0,59 |

| 16 | 15,9 | 23,0 | 25,4 | 250 | 3625 | 1000 | 200 | 0,71 |

| 19 | 19,0 | 27,0 | 29,3 | 215 | 3120 | 850 | 240 | 0,86 |

| 25 | 25,4 | 34,9 | 38,1 | 165 | 2395 | 650 | 300 | 1,28 |

| 31 | 31,8 | 44,5 | 48,3 | 140 | 1815 | 500 | 420 | 2,02 |

| 38 | 38,1 | 50,8 | 54,6 | 100 | 1305 | 360 | 500 | 2,23 |

| 51 | 50,8 | 63,5 | 67,3 | 90 | 1160 | 320 | 630 | 2,86 |

Возможно Вам будет интересна другая моя статья про рукава металлические.

mechanicinfo.ru

оборудование, технология изготовления рукавов высокого давления

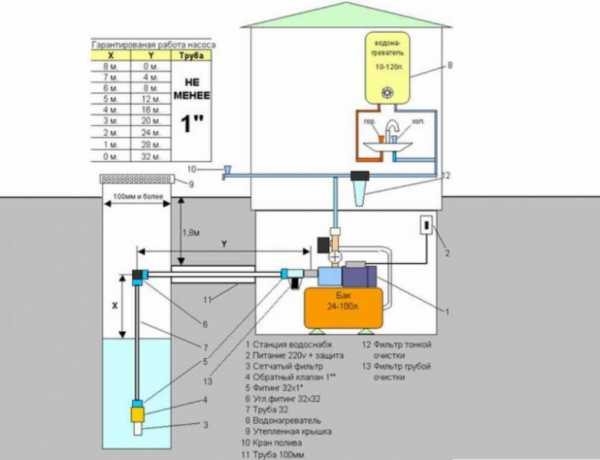

Во многих областях промышленности, а также в сфере строительства, для транспортировки газа и жидкостей под давлением используют так называемые рукава высокого давления (сокр. РВД). Еще их используют и в насосных станциях водоснабжения – от двигателя к гидроаккумулятору идет именно такой рукав.

Здесь мы поговорим про производство РВД, оборудование для него, технологии изготовления данного вида шланга.

Необходимое оборудование

Для данного бизнеса вам потребуется следующее оборудование для производства РВД:

- Прессы для обжима (опрессовки) моделей;

- Отрезные станки (резаки для гидрошлангов) моделей;

- Окорочный (обдирочный) станок для зачистки (снятия) наружного и внутреннего слоя резины;

- Маркировочные станки;

- Дополнительное и сопутствующее оборудование: станина для пресса, хранилище и приспособление для смены кулачков, роллы для разматывания бухт РВД.

Технология производства

Производство рукавов высокого давления проводится в несколько этапов и включает в себя: подготовительные работы, работы по обжиму и испытанию готовых рукавов. Изготавливать рукава высокого давления должны опытные высококвалифицированные специалисты с обязательным соблюдением технологических правил и нормативов.

Условно РВД делят на два вида:

- C металлическими навивками. Регламентируется ГОСТом 25452-90;

- C металлическими оплетками – ГОСТ 6286-73.

Мы написали условно, т.к. существуют и другие виды, к примеру, с другими материалами наплеток и навивок.

В Европе РВД регламентируются стандартами EN 857, EN 853, EN 856.

Бывают рукава следующих типов: 1SN — однооплёточные, 2SN — двухоплёточные, 4SP — четырёхнавивочные, 4SH — четырёхнавивочные, PTFE — тефлоновые (фторопластовые).

Подготовка к изготовлению шлангов

Подготовительные работы заключаются в подготовке и настройке необходимого оборудования, а так же в поборе соответствующих комплектующих запчастей для производства рукавов. Фитинги и обжимные муфты для рукавов высокого давления, а так же переходники и адаптеры для шлангов высокого давления выбираются с учетом размеров шланга. Затем, в соответствии с размерами используемого фитинга, подбираются обжимные кулачки, и для рукавов высокого давления настраивается обжимной пресс. Далее программируют станок на диаметр шланга и подготавливают рукав. В зависимости от длины будущего изделия, при помощи отрезного станка отрезают кусок шланга. Срез, выполненный таким образом, получается максимально ровный, что впоследствии облегчает изготовление данной продукции. При необходимости, края отрезанного шланга зачищаются. Затем, для удаления верхнего резинового слоя шланга высокого давления до самой оплетки, применяют окорочный станок. Зачистка при обжиме не требуется для рукавов типа 2SN . Параллельно с этими, выполняются работы по сборке муфты-ниппеля. Обжимная муфта целиком надевается на рукав, а затем уже вставляются фитинги. И в заключение, в обжимном прессе для рукавов высокого давления устанавливают кулачки нужных размеров и отправляют туда полученную конструкцию.

Обжим рукавов

Основным этапом в изготовлении рукавов высокого давления является прессование или обжим, который выполняется на обжимном прессе для рукавов высокого давления. Ведь производство рукавов требует предельного внимания и осторожности, поэтому прежде чем приступить к выполнению этих работ, необходимо убедиться в исправности используемого оборудования. Обжимать рукава высокого давления можно двумя способами:

- Поперечный способ. В России чаще всего используется поперечный способ изготовления шлангов, так как в них есть металлическая оплетка. Для этого специально подготавливают штампованные обжимные муфты для рукавов высокого давления. У муфты, по всей ее длине, срезается слой резины, и только затем выполняется обжим. Кулачки сжимают муфту таким образом, что на ней образуются выступы, по форме напоминающие ступеньки. В результате, данное соединение получается герметичным. Шланги высокого давления, созданные поперечным способом, сравнительно недорогие, и чаще всего используются в гидравлических механизмах, где рабочее давление не более 120 атмосфер.

- Продольный способ. Данный способ является более распространенным в странах Европы, но на сегодняшний день в России он становится всё более популярнее. Продольный способ применяют для изготовления рукавов высокого давления оплеточного или навивочного типов. Для этого применяется муфта, у которой кольцевые зубцы находятся с обратной стороны и при обжиме впиваются в тело рукавов, образуя тем самым надежное сцепление. Высокая герметичность этого соединения РВД достигается путем сильного сжатия шланга на ниппеле под давлением зубцов муфты. Рукава высокого давления, которые созданы продольным способом, применяются в условиях повышенного давления, так как их эксплуатационные характеристики более высокие.

Короткое видео процесса изготовления:

Испытания РВД

Следующим этапом в производстве РВД являются испытания. Они проводятся для того, чтобы подтвердить качество готовой продукции на соответствие принятым нормам и стандартам, а также исключить из оборота бракованные изделия. Перед проведением испытательных работ, изготовленные РВД надувают для того, чтобы устранить пыль и грязь, образовавшуюся при изготовлении данного изделия. Затем на шланг под давлением, вдвое превышающим рабочее, подается масло или техническая вода. По окончании процесса испытания, РВД повторно надуваются, чтобы удалить остатки технических жидкостей и просушить изделия.

Заключительный этап

Итак, после проведенных испытаний шланги высокого давления маркируются и тщательно упаковываются, чтобы при транспортировке к месту хранения, продажи или доставки покупателю, внутрь шланга не попали инородные предметы.

На рисунке представлена условная схема маркировки РВД.

www.ideibiznesa.org

ТАБЛИЦА СТАНДАРТНЫХ РВД ДЛЯ ВЫБОРА ШЛАНГА

Подробную информацию по типам рукавов высокого давления (РВД) смотрите в таблице.

РВД 1SN и 2SN - универсальные шланги высокого давления стандарта DIN EN 853, наиболее часто применяемые в гидросистемах среднего и высокого давления. Типовое применение линии для подачи рабочей жидкости от гидрораспределителей в исполнительные приводы (гидроцилиндры, ротаторы, гидромоторы). Шланги 1SN и 2SN превышают требования ГОСТ 6286-73 по многим параметрам. При сборке перед универсальными гильзами не требуют окорки.

РВД 1ST и 2ST - шланги высокого давления стандарта DIN EN 853, по давлению и применению аналогичны 1SN и 2SN, но имеют более толстый наружный слой резины (износостойкость). Шланги 1ST и 2ST превышают требования ГОСТ 6286-73 по многим параметрам, и так же обладают толстым защитным слоем резины. При сборке перед из-за толстой резины требуют применения специальных гильз и наружной окорки на специальном оборудовании.

РВД 1SC и 2SC - шланги высокого давления стандарта DIN EN 857, по давлению и применению аналогичны 1SN и 2SN, но имеют уменьшенные наружные диаметры, их часто называют slim или compact. Шланги 1SC и 2SC имеют уменьшенные радиуса изгиба. При сборке перед универсальными гильзами не требуют окорки.

РВД 4SP и 4SH - шланги высокого давления стандарта DIN EN 856 применяемые в гидросистемах высокого давления при больших импульсных нагрузках. Типовое применение напорная линия от насоса высокого давления к гидрораспределителю, но могут устанавливаться на высоконагруженные исполнительные устройства. При сборке с фитингами требуют наружной окорки шланга в виду более толстой проволоки корда и особенностей обжимной гильзы. РВД 4SH при сборке с фитингами INTERLOC перед опрессовкой требуют и внутренней окорки шланга

РВД SAE 100 R16 - универсальные шланги высокого давления, по давлению и применению аналогичны 1SN и 2SN, в России встречаются редко.

РВД SAE 100 R17 - шланги высокого давления, ориентированы на применение в сельхозтехнике (рынок США) - аналогичны 1SN и 2SN - раздаточные линии на исполнительные устройства. В России встречаются редко, применять в разработке новой техники не рекомендуется. Конструктивная особенность - разное количество слоев силового корда на разных диаметрах.

РВД SAE 100 R12 - шланги высокого давления, ориентированы на применение в сельхозтехнике (рынок США) - аналогичны РВД 4SP - напорные линии от насоса на распределитель. В России встречаются редко, применять в разработке новой техники не рекомендуется.

РВД SAE 100 R13 и SAE 100 R15 - шланги высокого давления, ориентированы на применение в технике с особо мощной гидравликой - гидростатическая трансмиссия, системы разрыва пластов, различная энергонасыщенная тяжелая и карьерная техника. Шланги R13 и R15 обладают самыми высоким параметрами по статическому давлению и импульсным нагрузкам. Конструктивная особенность - разное количество и конструкция силового корда на разных диаметрах. Требуется применение специальных фитингов и гильз INTERLOC и обязательное удаление наружного и внутреннего слоя резины с помощью окорочного станка.

При таком широком ассортименте рукавов высокого давления существуют и различные специализированные конструкции РВД. Например морозостойкий рукава для работы при значительных отрицательных температурах, термостойкие рукава, износостойкие рукава, особо гибкие и многие другие.

Таблица DN и Рраб наиболее ходовых стандартных шлангов РВД.

| Наименование | Соответствие стандартам на рукава высокого давления | Размер DN мм | 5 | 6 | 8 | 10 | 12 | 16 | 19 | 25 | 31 | 38 | 51 | ||

| Размер inch | 3/16" | 1/4" | 5/16" | 3/8" | 1/2" | 5/8" | 3/4" | 1" | 1.1/4" | 1.1/2" | 2" | ||||

| Стандарты DIN | Стандарты SAE | Стандарты ГОСТ | Особенности конструкции | Рабочее давление в бар (атм). Для определения в Мпа значение делить на 10. | |||||||||||

| 1SN | EN 853 1SN | SAE 100 R1AT | превышает ГОСТ 6286-73 | оплетка 1 слой | 250 | 225 | 215 | 180 | 160 | 130 | 105 | 88 | 63 | 50 | 40 |

| 2SN | EN 853 2SN | SAE 100 R2AT | превышает ГОСТ 6286-73 | оплетка 2 слоя | 415 | 400 | 350 | 330 | 275 | 250 | 215 | 165 | 125 | 90 | 80 |

| 1ST | EN 853 1ST | SAE 100 R1A | превышает ГОСТ 6286-73 | оплетка 1 слой | 250 | 225 | 215 | 180 | 160 | 130 | 105 | 88 | 63 | 50 | 40 |

| 2ST | EN 853 2ST | SAE 100 R2A | превышает ГОСТ 6286-73 | оплетка 2 слоя | 415 | 400 | 350 | 330 | 275 | 250 | 215 | 165 | 125 | 90 | 80 |

| 1SC | EN 857 1SC | превышает ГОСТ 6286-73 | оплетка 1 слой | 225 | 215 | 180 | 160 | 130 | 105 | 88 | 63 | 50 | 40 | ||

| 2SC | EN 857 2SC | превышает ГОСТ 6286-73 | оплетка 2 слоя | 400 | 350 | 330 | 275 | 250 | 215 | 165 | 125 | 100 | 90 | ||

| R16 | SAE 100 R16 | превышает ГОСТ 6286-73 | оплетка 1 слой | 350 | 345 | 275 | 240 | 190 | 155 | 140 | 115 | ||||

| R17 | SAE 100 R17 | превышает ГОСТ 6286-73 |

оплетка 1 слой DN 06-DN 12 и 2 слоя DN 16 – DN 25 |

210 | 210 | 210 | 210 | 210 | 210 | 210 | |||||

|

4SP |

EN 856 4SP | превышает ГОСТ 25452-90 | навивка 4 слоя | 500 | 460 | 425 | 400 | 380 | 320 | 210 | 185 | 175 | |||

| 4SH | EN 856 4SH | превышает ГОСТ 25452-90 | навивка 4 слоя | 420 | 385 | 350 | 300 | 250 | |||||||

| R12 | EN 856 R12 | SAE 100 R12 | превышает ГОСТ 25452-90 | навивка 4 слоя | 280 | 280 | 280 | 280 | 280 | 210 | 175 | 175 | |||

| R13 | EN 856 R13 | SAE 100 R13 | превышает ГОСТ 25452-90 | навивка 4 слоя DN 19 – DN 25 и 6 слоев DN 32-DN51 | 350 | 350 | 350 | 350 | 350 | ||||||

| R15 | SAE 100 R15 | превышает ГОСТ 25452-90 | навивка 4 слоя DN 19 – DN 25 и 6 слоев DN 32-DN38 | 420 | 420 | 420 | 420 | ||||||||

promex95.ru