Содержание

Шлифование валов — Студопедия

Поделись

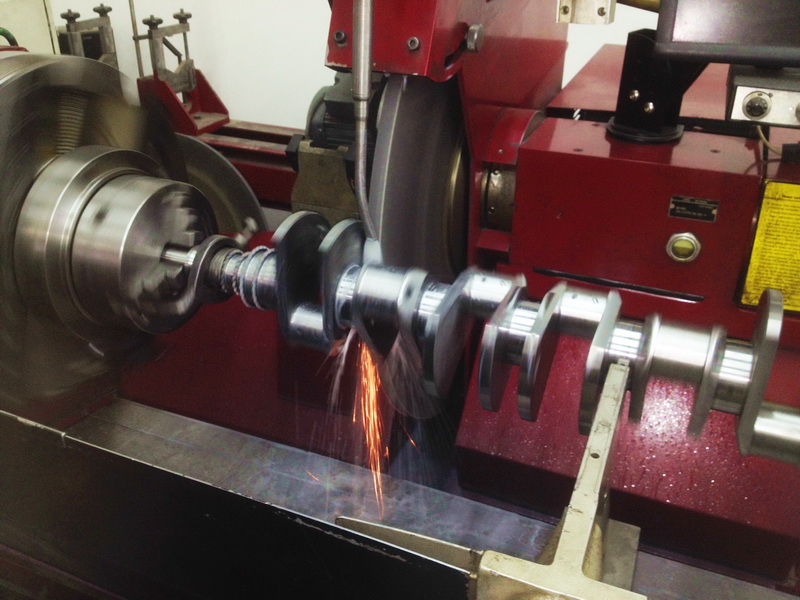

Шлифование производится абразивными кругами при обильной подаче в зону резания СОЖ и является основным методом чистовой обработки наружных поверхностей. Различают предварительное, чистовое и тонкое шлифование. Предварительным шлифованием обеспечивают точность по 8-9 квалитету. Шероховатость поверхности составляет 0,4 – 6,3 мкм. Чистовое шлифование осуществляют после термической обработки. Им обеспечивают точность по 6 – 7 квалитету с шероховатостью поверхности 0,2 – 3,2 мкм. Более высокая точность достигается тонким шлифованием с шероховатостью поверхности 0,025 – 0,1 мкм. Шлифование делится на вида: круглое и бесцентровое.

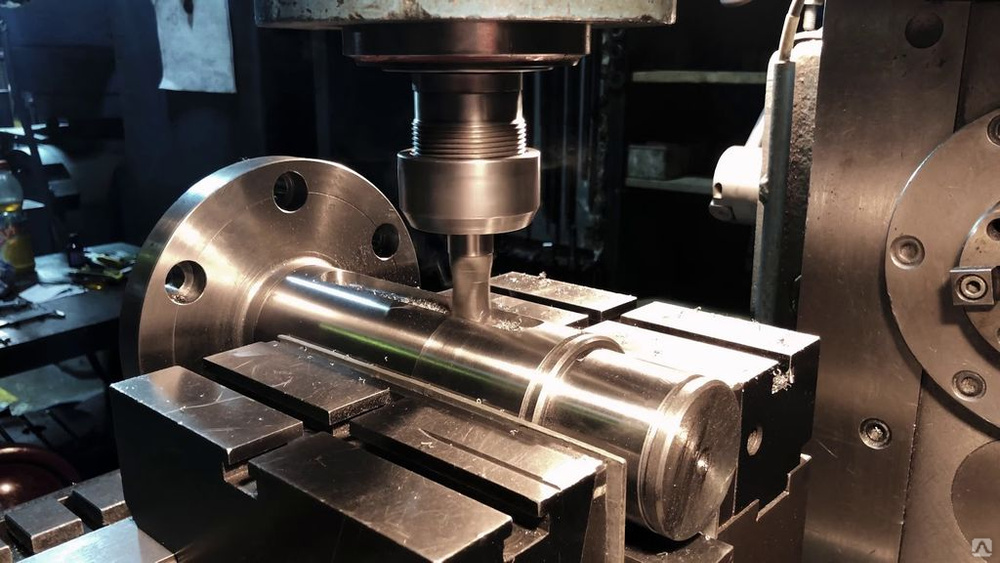

Круглое шлифование наружных цилиндрических и конических поверхностей выполняют, на круглошлифовальных станках. Деталь устанавливается в центрах, патроне или цанге. Существует два основных метода круглого шлифования: с продольной подачей и методом врезания.

Шлифование с продольной подачей осуществляется возвратно-поступательным перемещением детали относительно шлифовального круга. На каждый двойной ход стола круг перемещается к центру заготовки на 0,005 – 0,02 мм. Схема шлифования с продольной подачей представлена на рис 2.75, а.

На каждый двойной ход стола круг перемещается к центру заготовки на 0,005 – 0,02 мм. Схема шлифования с продольной подачей представлена на рис 2.75, а.

Шлифование методом врезания производится кругом, ширина которого больше длины обрабатываемого участка (рис. 2.75, б). В данном случае круг имеет только поперечную подачу. Одновременное шлифование нескольких поверхностей методом врезания может быть осуществлено фасонным кругом (рис. 2.75, в; г). Данный метод более производителен чем шлифование с продольной подачей, поэтому его применяют в массовом и крупносерийном производстве.

Бесцентровое шлифование осуществляется на бесцентрово-шлифовальных станках. Здесь также применяются два метода шлифования: с продольной подачей и врезанием.

Бесцентровое шлифование с продольной подачей применяют для обработки гладких валов. Схема шлифования представлена на рис. 2.76, а; б. Деталь 2 при шлифовании не закрепляется, а свободно перемещается между двумя шлифовальными кругами вдоль своей оси. Круг 1 большего диаметра является шлифовальным, а круг 3 меньшего диаметра является ведущим. Этот круг устанавливается под углом 1 – 5о к оси шлифовального круга и вращает деталь с подачей в осевом направлении. Деталь опирается на нож 4 со скосом, благодаря которому она прижимается к ведущему кругу. Детали при шлифовании одна за другой поступают в зону обработки с одной стороны, а выходят с другой.

Круг 1 большего диаметра является шлифовальным, а круг 3 меньшего диаметра является ведущим. Этот круг устанавливается под углом 1 – 5о к оси шлифовального круга и вращает деталь с подачей в осевом направлении. Деталь опирается на нож 4 со скосом, благодаря которому она прижимается к ведущему кругу. Детали при шлифовании одна за другой поступают в зону обработки с одной стороны, а выходят с другой.

Бесцентровое шлифование врезаниемприменяютдля обработки валов с буртиком. Схема шлифования представлена на рис. 2.76, в. Перед обработкой ведущий круг отводят на некоторое расстояние от опоры и устанавливают деталь на опору сверху или сбоку. Затем круг подводят к детали для обработки. Шлифование осуществляется с подачей ведущего круга к шлифовальному кругу. Этим методом можно шлифовать детали с конической поверхностью, применяя ведущий круг, заправленный на конус.

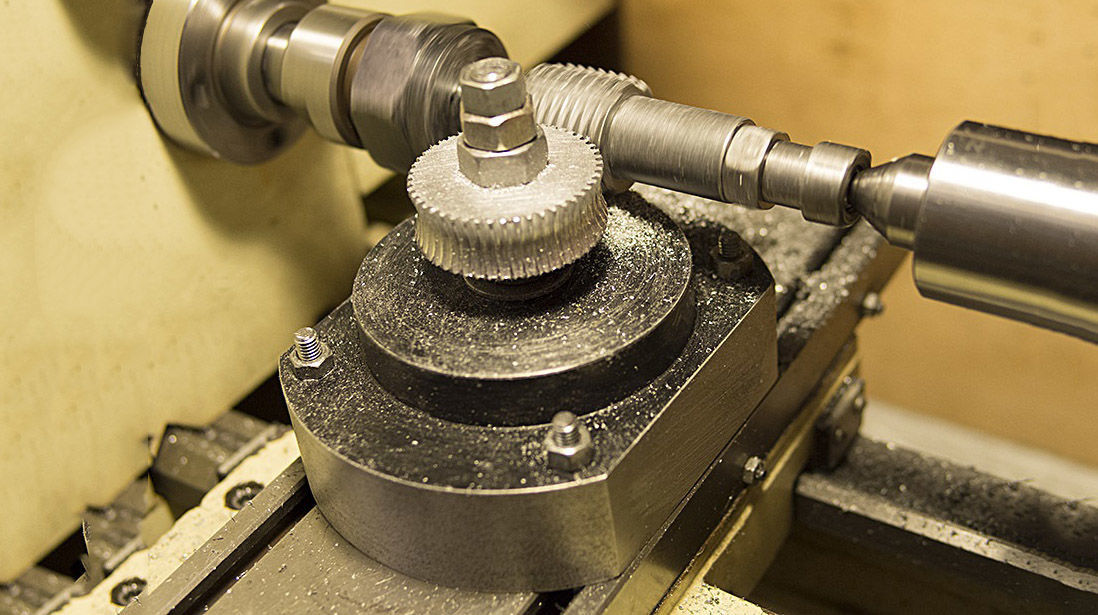

В процессе резания шлифовальный круг теряет форму и режущую способность, т.е. круг засаливается. Для восстановления формы и режущей способности шлифовальных кругов их подвергают правке. Правку осуществляют алмазами в оправах, алмазными карандашами, роликами и пр. Алмазный карандаш представляет собой абразивный инструмент, в котором мелкие алмазы, синтетические или естественные, закреплены в связке. Связка представляет собой затвердевший полимерный материал. Масса отдельных алмазов в карандаше находится в пределах 0,03 – 0,5 карата (1 карат равен 0,2 грамма). Алмазы в оправах могут также иметь искусственное или естественное происхождение. Они, как правило, крупнее, чем алмазы в карандашах. Их масса достигает 2 карат. На рис. 2.77, а представлена схема правки круга алмазом в оправе при шлифовании поворотного кулака. Правка производится периодически перемещением алмаза по копиру. Недостатком правки широких кругов по копиру является необходимость перерывов в работе станка для правки. Это время может составлять 10 – 15% от основного.

Для восстановления формы и режущей способности шлифовальных кругов их подвергают правке. Правку осуществляют алмазами в оправах, алмазными карандашами, роликами и пр. Алмазный карандаш представляет собой абразивный инструмент, в котором мелкие алмазы, синтетические или естественные, закреплены в связке. Связка представляет собой затвердевший полимерный материал. Масса отдельных алмазов в карандаше находится в пределах 0,03 – 0,5 карата (1 карат равен 0,2 грамма). Алмазы в оправах могут также иметь искусственное или естественное происхождение. Они, как правило, крупнее, чем алмазы в карандашах. Их масса достигает 2 карат. На рис. 2.77, а представлена схема правки круга алмазом в оправе при шлифовании поворотного кулака. Правка производится периодически перемещением алмаза по копиру. Недостатком правки широких кругов по копиру является необходимость перерывов в работе станка для правки. Это время может составлять 10 – 15% от основного.

Правка круга алмазными роликами осуществляется также периодически, но одновременно по всей его образующей, т. к. форма роликов соответствует профилю круга. Это сокращает время правки в 2 – 3 раза. На рис 2.77, б представлен совмещенный эскиз для трех операций шлифования вала. На первых двух операциях, отмеченных позициями А и Б шлифуются шейки и прилегающие к ним торцовые поверхности. На третьей операции в позиции В на закаленном валу твердостью HRC 60 производится прорезка кругами двух кольцевых канавок, что исключает их предварительное точение.

к. форма роликов соответствует профилю круга. Это сокращает время правки в 2 – 3 раза. На рис 2.77, б представлен совмещенный эскиз для трех операций шлифования вала. На первых двух операциях, отмеченных позициями А и Б шлифуются шейки и прилегающие к ним торцовые поверхности. На третьей операции в позиции В на закаленном валу твердостью HRC 60 производится прорезка кругами двух кольцевых канавок, что исключает их предварительное точение.

Круглое шлифование валов | ТРАСТ МЕТАЛЛ

Круглое шлифование валов

Непрерывность искрения при малом давлении круга на заготовку свидетельствует о том, что радиальное биение уменьшилось до нуля. 7. С каждым циклом врезания продолжительность контакта шлифовального круга с заготовкой будет увеличиваться. Наиболее характерная ошибка заключается в следующем. Нет необходимости в большой протяженности зажимных поверхностей кулачков. Шлифовать до прекращения искрения. Продольная подача круга, мм, вдоль заготовки за один ее оборот равна кВ, а за одну минуту — s np = кВт. Обработка валов большой длины.

Обработка валов большой длины.

Каждая повторная радиальная подача круга должна быть столь малой, чтобы прерывистость искрения сохранялась. Кроме того, необходимо получить точные размеры. Зажатая кулачками 2 патрона 1 заготовка принимает положение задний конец заготовки смещен от оси центров станка 7 на значительную величину. Наиболее существенной задачей является устранение исходных погрешностей заготовки, которые присущи ей после выполнения предшествующей обработки и проявляются в виде радиального биения. Такие, малые по величине, врезания можно прекратить, когда искрение на шлифуемой шейке станет непрерывным. На рис.

Круглое шлифование валов

10.74 показана схема установки заготовки длинного вала для выполнения токарной обработки. Выверка длинного вала. Поджать кулачки люнета к отшлифованной поверхности заготовки. 8. Рис. 10.76. Необходимо не форсировать шлифование и не давать подачу круга на заготовку до тех пор, пока не прекратится периодическое искрение. Расположить подставки нужно вблизи концов вала.

Расположить подставки нужно вблизи концов вала.

Предлагается следующее выполнение операции шлифования вала очень малой жесткости (рис. 10.76). 1. В то же время требования хорошей шероховатости в пределах Ra 0,8 мкм не позволяет увеличить эту скорость более чем до 15 м/мин. Установить кулачки люнета нужно на поверхность, не имеющую радиального биения. Избыточная протяженность приведет к вероятности возникновения при установке увеличенного углового смещения заготовки от оси центров станка. Шлифовать наружную поверхность заготовки на всю ее длину значительным числом рабочих ходов.

Оснастить станки устройствами типа призматических подставок 4, выводящих длинную заготовку на ось центров как по высоте, так и по боку (рис. 10.75). Это показывает, что радиальное биение устранено. Такую поверхность нужно образовать шлифованием шеек под люнеты. Шлифовать врезанием ближнюю к шпинделю шейку, лежащую на люнетной опоре, для ликвидации радиального биения. Радиальное биение при каждом обороте заготовки проявляется приближением наружной поверхности к шлифовальному кругу и удалением от нее. С помощью нижних кулачков люнетов поднять заготовку на уровень оси центров.

С помощью нижних кулачков люнетов поднять заготовку на уровень оси центров.

6. Первое шлифование врезанием выполняют в достаточно жестком месте заготовки, т.е. близко от переднего или заднего центра. Нужно коснуться шлифовальным кругом поверхности заготовки таким образом, чтобы пучок искр из зоны резания возникал в момент приближения заготовки к кругу и прерывался при каждом обороте во время удаления заготовки от круга. Скорость вращения заготовки s Kp при круглом шлифовании стального вала не должна быть меньше 10 м/мин во избежание прижогов поверхности. Схема установки заготовки длинного вала для токарной обработки. Надеть на конец заготовки хомутик 2 (рис. 10.76, а). 3. Количество люнетов определяется длиной и жесткостью заготовки.

Схема шлифования длинных валов. Подвести под заготовку нижние кулачки люнетов. 5. Еще лучше использовать не подставки, а самоцентрирующие люнеты. Диаметр заготовки будет уменьшаться, а исходное радиальное биение будет сохраняться. Заготовка свободно лежит на нижней опоре люнета 6, и ее радиальное биение преобразуется в поперечные перемещения (рис. 10,76, б). Лучше всего, если таких подставок будет две, для обоих концов заготовки 2. Важно, чтобы шлифовальный круг 5 вступал в контакт с заготовкой, когда она сместится по кулачку люнета вправо.

10,76, б). Лучше всего, если таких подставок будет две, для обоих концов заготовки 2. Важно, чтобы шлифовальный круг 5 вступал в контакт с заготовкой, когда она сместится по кулачку люнета вправо.

При шлифовании возникают определенные трудности, связанные с малой жесткостью заготовок. Перейти к аналогичному врезному шлифованию остальных мест для установки люнетов. 9. Выверка в четырехкулачковом патроне с независимым перемещением кулачков обеспечивает правильное положение заготовки только вблизи патрона. Для токарной обработки, с целью повышения жесткости технологической системы, передний конец заготовки закрепляют кулачками зажимного патрона. После полного прекращения искрения необходимо подать круг на заготовку в поперечном направлении на минимальную величину до появления прерывистого искрения.

Обработка таких изделий требует использования в станках дополнительных устройств для преодоления последствий деформаций под воздействием сил резания и тяжести, а также опасности возникновения автоколебаний. Вначале необходимо вывести заготовку на ось центров и только после этого производить ее закрепление кулачками 1 патрона и поджимать задним центром 3. Радиальную подачу круга на заготовку производить только после того, как искрение полностью прекратится. Во время этой процедуры заготовке придается определенное положение в пространстве. Это свидетельствует об уменьшении радиального биения. Возникает вопрос, как избавиться от описанных погрешностей обработки? Рис.

Вначале необходимо вывести заготовку на ось центров и только после этого производить ее закрепление кулачками 1 патрона и поджимать задним центром 3. Радиальную подачу круга на заготовку производить только после того, как искрение полностью прекратится. Во время этой процедуры заготовке придается определенное положение в пространстве. Это свидетельствует об уменьшении радиального биения. Возникает вопрос, как избавиться от описанных погрешностей обработки? Рис.

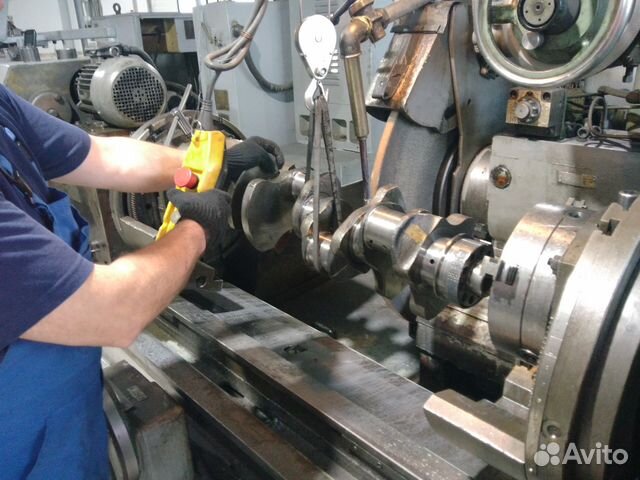

10.75. Снимают припуск с поперечной подачей s n , равной 0,01—0,015 мм за каждый рабочий ход, в ходе которого круг перемещается на длину /. Рис. 10.74. Такое шлифование имеет свои особенности. Установленную в центрах и нескольких неподвижных люнетах заготовку вала большой длины шлифуют в ходе выполнения большого числа рабочих ходов. Но после раскрепления выясняется, что обработанная деталь имеет радиальное биение, определяемое положением оси 5. Особого внимания заслуживает вопрос финишного шлифования длинного не жесткого вала. Обработку выполняют в неподвижных центрах кругло-шлифовального станка, что исключает описанные выше погрешности закрепления кулачками патрона.

Обработку выполняют в неподвижных центрах кругло-шлифовального станка, что исключает описанные выше погрешности закрепления кулачками патрона.

Наиболее характерными валами высокой точности являются штоки гидравлических цилиндров, борштанги расточных станков, цилиндрические направляющие, валы и скалки различных механизмов, ходовые винты скольжения и качения и др. Заложить в центровые отверстия консистентную смазку: солидол или литол. Установить заготовку 3 в центрах 1 и 4. 4. Шлифование, как описано ранее, приобретает прерывистый характер, о чем свидетельствует пучок искр 7 из зоны резания. Шлифовальный круг при шлифовании оказывает на заготовку большое радиальное усилие, отжимает ее. Сколь бы точными ни были зажимные кулачки самоцентрирующего патрона, положение заготовки всегда будет иметь угловое отклонение от оси центров станка.

И вновь повторить минимальную подачу. Решений может быть несколько. С каждым циклом шлифования радиальное биение уменьшается, а угол контакта круга с заготовкой увеличивается. Те из них, которые имеют отношение длины к диаметру более 10, можно отнести к не жестким. Валы длиной свыше 1,5 м можно отнести к длинным. Установить люнеты поочередно на каждую подготовленную поверхность.

Те из них, которые имеют отношение длины к диаметру более 10, можно отнести к не жестким. Валы длиной свыше 1,5 м можно отнести к длинным. Установить люнеты поочередно на каждую подготовленную поверхность.

Круглое шлифование

10. Расставить люнеты 6 по длине заготовки, так чтобы расстояние между ними в зависимости от жесткости было не более 500—700 мм. 2. Получается довольно узкий диапазон скорости вращения заготовки, ограничивающий возможность повышения производительности: где D — диаметр шлифуемой поверхности, мм, п — частота вращения заготовки, об/мин. В ходе обработки деформированной заготовки ее поверхностям придается положение 4 , концентричное оси станка. Весьма серьезными являются проблемы, возникающие при закреплении заготовок в ходе их установки на станок. Достаточно такой, которая даст необходимый для обработки заготовки вращающий момент.

После этого на данную шейку нужно установить кулачки люнета и перейти к шлифования следующего места для установки второго неподвижного люнета. В конечной точке вновь будет дано поперечное перемещение х п . При поджатии заднего центра 6 заготовка деформируется, ее ось принимает изогнутое положение 5. Кругло-шлифовальные станки снабжены неподвижными люнетами, использование которых позволяет повысить жесткость технологической системы. За счет такого размещения заготовки жесткость технологической системы возрастает по сравнению с описанным ранее свободным вращением заготовки.

В конечной точке вновь будет дано поперечное перемещение х п . При поджатии заднего центра 6 заготовка деформируется, ее ось принимает изогнутое положение 5. Кругло-шлифовальные станки снабжены неподвижными люнетами, использование которых позволяет повысить жесткость технологической системы. За счет такого размещения заготовки жесткость технологической системы возрастает по сравнению с описанным ранее свободным вращением заготовки.

Смотрите также

Круглое шлифование это

Твердость материалов варьируется от весьма мягких (ВМ) до чрезвычайно твердых (ЧТ). Наиболее распространенными видами абразивных инструментов являются…

Круглое шлифование металла

Используется для шлифования торцовых и цилиндрических поверхностей валов или других тел вращения с уступами или без. Но все же наиболее точной и…

Круглое шлифование

Угол скоса ф опорной поверхности ножа для деталей длиной до 100 мм и диаметром до 30 мм принимают равным 30°, а при больших размерах —20 — 25°.

Схема ■…

Схема ■…Прокат стальной горячекатаный круглый марка стали

Меньшие диаметры гладкой арматуры 6 — 10 мм продаются также в бухтах. При этом отклонения по диаметру, масса одного метра и площадь поперечного сечения…

Круг 03х17н14м3

Круг нержавеющий жаропрочный 03Х17Н14М3. Область применения. Это также благотворно воздействует на способность приобретать первоначальный вид после…

Выбор наклона — шлифовальный вал: шлифовальный станок: группа Junker

- Дом>

- Шлифовальные машины>

- Луновый вал отбора

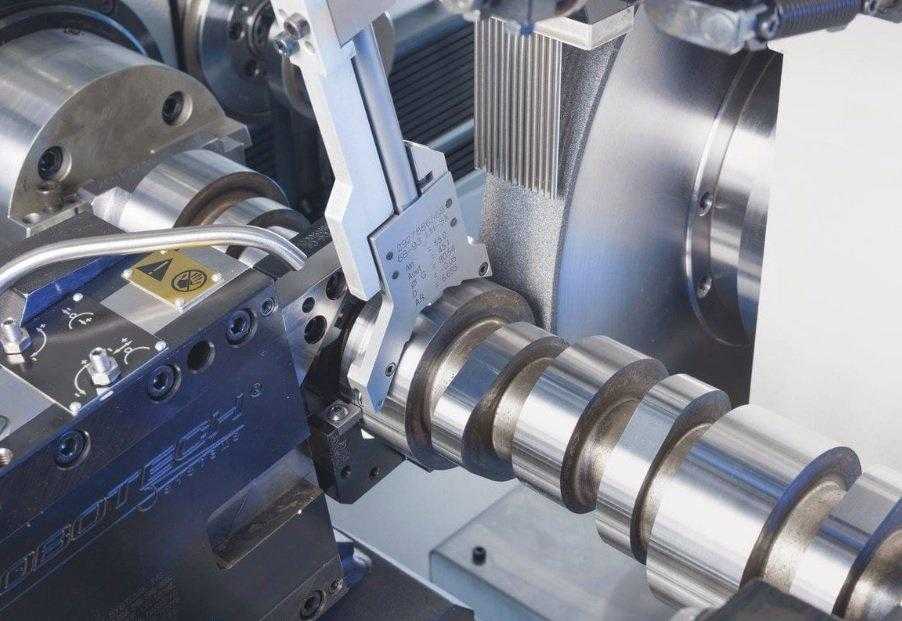

Луновый отбор вала

Функциональная и экономическая

. шлифовальные канавки и плоские поверхности, а также для обработки диаметра несколькими шлифовальными кругами. Он шлифует в комбинированных операциях с прямой и/или угловой подачей.

Особенности

- Черновое и чистовое шлифование в одном зажимном приспособлении экономит время и повышает точность.

- Высокая степень использования благодаря абразиву CBN и маслу (опционально эмульсии) в качестве охлаждающей жидкости.

- Проверенная технология шлифования CBN со скоростью резания до 140 м/с и высокой скоростью подачи, что приводит к сокращению времени цикла.

- JUNKER 3-точечное крепление для быстрой замены и превосходной концентричности шлифовального круга.

- Высокомощный шлифовальный шпиндель (мощность привода 42 кВт) практически не требует обслуживания благодаря смазке на весь срок службы и воздушному уплотнению.

- Эргономичная концепция машины с автоматической или ручной загрузкой сверху.

- Усовершенствованная, высокоэффективная и удобная система ЧПУ.

- Программа обработки детали может быть создана непосредственно на контроллере или на внешней станции программирования.

- Высокая точность размеров благодаря измерению в процессе.

Описание процесса шлифования

Шлифование с прямой подачей

Шлифование под углом

- Вал выбора наклона

Технические данные: Вал выбора наклона

- Длина шлифования

- 500 мм

- Длина зажима

- 500 мм

- Вес компонента

- 15 кг

- ШxГxВ мм (без периферийных устройств)

- 3340 x 2815 x 2120

Оборудование и опции

- СИСТЕМА УПРАВЛЕНИЯ

Панель оператора Erwin Junker была специально разработана для управления шлифовальными станками.

Все компоненты машины управляются с панели оператора – независимо от серии и используемой системы управления. Идентичная структура, интуитивно понятное меню и визуализация геометрии заготовки обеспечивают максимальное удобство для пользователя и гибкость в работе. Программирование осуществляется непосредственно с помощью панели оператора или внешнего инструмента программирования.

Все компоненты машины управляются с панели оператора – независимо от серии и используемой системы управления. Идентичная структура, интуитивно понятное меню и визуализация геометрии заготовки обеспечивают максимальное удобство для пользователя и гибкость в работе. Программирование осуществляется непосредственно с помощью панели оператора или внешнего инструмента программирования.- АБРАЗИВ

В зависимости от применения используется абразив CBN или алмаз. Основные части шлифовальных кругов состоят из стали или углерода. В сочетании с CBN может иметь смысл использовать корпус из углеродной основы: он легкий, обладает виброгасящими свойствами и сохраняет стабильные размеры даже на высоких скоростях.

- СТАТЬЯ МАШИНЫ

Станина машины из минерального литья обеспечивает впечатляющие характеристики демпфирования и жесткость на кручение. Температурная стабильность позволяет с минимальными усилиями компенсировать колебания температуры окружающей среды, обеспечивая высокий уровень стабильности размеров в течение всего дня.

- БЛОК ЗАПРАВКИ

Правка шлифовального круга управляется ЧПУ. Можно использовать приводной алмазный правящий круг или ролик с алмазным профилем, зависящий от обрабатываемой детали. Правка выполняется вручную или с использованием автоматической программы правки с компенсацией шлифовального круга.

- СИСТЕМЫ ЗАГРУЗКИ

JUNKER предлагает как внутренние, так и внешние системы загрузки для всех серий станков, в зависимости от требований заказчика и обрабатываемой детали. Системы загрузки можно комбинировать с различными системами подачи и разгрузки, такими как ленточные конвейеры или специализированные системы.

- ПРОТИВОПОЖАРНАЯ ЗАЩИТА И ВОЗДУШНЫЕ ФИЛЬТРЫ LTA

В случае пожара внутренняя часть машины автоматически герметизируется, подавляя огонь до того, как он распространится. При необходимости могут быть дополнительно установлены огнетушители (системы CO² или водяного тумана) и системы очистки отработанного воздуха.

Компетентным партнером по решениям в области противопожарной защиты и фильтрации является компания LTA Lufttechnik GmbH, которая также входит в группу JUNKER и занимается исследованиями, разработкой и производством систем фильтрации для промышленной очистки воздуха.

Компетентным партнером по решениям в области противопожарной защиты и фильтрации является компания LTA Lufttechnik GmbH, которая также входит в группу JUNKER и занимается исследованиями, разработкой и производством систем фильтрации для промышленной очистки воздуха.Системы фильтрации

- ИЗМЕРИТЕЛЬНЫЕ СИСТЕМЫ

Измерительные системы также индивидуально настраиваются на различные детали и спецификации заказчика. Процессы измерения влекут за собой оценку записанных измеренных значений и их использование для корректировки измерений в соответствии с подготовленной стратегией измерения. Система измерения шлифовального круга для определения диаметра, осевого положения и ширины шлифовального круга дополняет широкий спектр предлагаемых систем.

Заготовки

- Оси

- Стартовый вал

- Приводной вал

- Countershaft

- Bolt

- Втулка

- Экцентрический вал

- Дыхоночный вал

- Piston Pin

Брошюры о продукции Вал Lean Selection

Наверх

Вернуться к списку

Шлифование червячного вала — Шлифовальный станок: JUNKER Группа

- Главная >

- Шлифовальные станки >

- Шлифование червячных валов

Шлифование червячных валов

Высокоскоростной шлифовальный станок JUTWIST и JUMAT предназначен для изготовления заготовок валов и рабочих платформ JUNKER 2000. . Червячные валы используются, например, в автомобильной промышленности и общем машиностроении, где они используются для трансмиссии и передачи мощности, и устанавливаются, например, в различных системах рулевого управления, серводвигателях и стояночных тормозах. Производственный процесс может быть легко перенесен на другие, геометрически подобные заготовки.

Производственный процесс может быть легко перенесен на другие, геометрически подобные заготовки.

Особенности

- Предварительное и финишное шлифование за один установ

- Долгий срок службы инструментов

- Низкая стоимость инструмента

- Высокое качество (круглость, концентричность, точность размеров, допуск на диаметр)

- Достижимое качество поверхности Rz 1 возможно после чистового шлифования

- AQM перемещение в направлении процесса <20

- Надежный процесс, высокая повторяемость

- Встроенная станция удаления заусенцев

- Быстрая смена станка

Описание процесса шлифования

Благодаря расчету геометрии многозубого и однозубого шлифовального круга форма шлифовального круга идеально подходит для резьбы заготовки. Профильный шлифовальный круг с гальваническим покрытием, который используется для предварительного шлифования, обеспечивает высокую режущую способность и идеально подходит для обработки как мягких, так и самых твердых материалов.

Резьба шлифуется оксидом алюминия, в результате чего получаются заготовки с превосходной геометрией и качеством поверхности.

Резьба шлифуется оксидом алюминия, в результате чего получаются заготовки с превосходной геометрией и качеством поверхности.

Многозубый процесс JUTWIST

Предварительное измельчение

Финишное шлифование

Однозубый процесс JUMAT

Предварительное измельчение

Финишное шлифование

- JUTWIST 2000

- JUMAT 2000

Технические характеристики: Шлифование червячного вала

JUTWIST 2000

- Номер колесной жатки

- 1

- Длина шлифования

- 300 мм

- Длина зажима

- 300 мм

- Высота центра

- 150 мм

- Вес компонента

- 4 кг

- Диаметр шлифовального колеса

- 170 — 250 мм

- Диаметр качания

- 80 мм

- Wxdxh Mm Mmamet

- 18000 кг

Технические данные: Шлифование червячного вала

JUMAT 2000

- Номер колесной жатки

- 1

- Длина шлифования

- 300 мм

- Длина зажима

- 300 мм

- Центральная высота

- 150 мм

- Вес компонента

- 4 кг

- Диаметр шлифовального колеса

- 170 — 250 мм

- Диаметр качания

- 70 — 250 мм

- .

x 2750 x 2430

x 2750 x 2430- Вес

- 18000 кг

Оборудование и опции

- СТАНЦИЯ ДЛЯ ЗАСАДКИ

С помощью встроенной станции для удаления заусенцев компания JUNKER предлагает надежное удаление сломанных зубьев червячных валов параллельно с процессом шлифования. Заготовки транспортируются непосредственно к зажимной системе через внутренний загрузочный портал.

- НАСТРОЙКА

Червячный вал зажимается на рабочей головке с помощью цангового патрона. Кроме того, заготовка зажимается по центру с помощью люнета в качестве привязки к припуску и с помощью задней бабки в качестве привязки к центру.

- СИСТЕМЫ ПОЗИЦИОНИРОВАНИЯ И ИЗМЕРЕНИЯ

Кнопка позиционирования измеряет продольное и радиальное положение. Измеренные значения автоматически интегрируются в процесс измельчения системой управления. Вы также можете использовать кнопку позиционирования для выполнения многочисленных измерительных операций, таких как измерение коронки и прикорневой окружности.

- ПРИВОД И НАПРАВЛЕНИЕ ОСЕЙ

Линейный привод оси Z обеспечивает высокие значения перемещения и ускорения. Кроме того, благодаря взаимодействию между осью А и осью Y угол наклона профиля можно регулировать по-разному. В результате новая технология обеспечивает гибкость, которая требуется в производстве. Ось C с прямым приводом обеспечивает чрезвычайно высокий диапазон скоростей до 10 000 об/мин.

- СИСТЕМА УПРАВЛЕНИЯ

Благодаря комплексному программному обеспечению JUWOP II JUTWIST оптимально оснащен и гарантирует простоту эксплуатации, быструю загрузку и отличные результаты программирования. Сенсорная панель оператора Erwin Junker была специально разработана для управления шлифовальными станками. Все компоненты машины контролируются через панель управления – независимо от серии или используемой системы управления. Идентичная структура, интуитивно понятная навигация по меню и визуализация геометрии заготовки делают его чрезвычайно удобным и гибким в эксплуатации.

Он программируется непосредственно с панели управления или с помощью внешнего инструмента программирования.

Он программируется непосредственно с панели управления или с помощью внешнего инструмента программирования.- СТАТЬЯ МАШИНЫ

Станина машины из минерального литья впечатляет своими демпфирующими характеристиками и высокой жесткостью на кручение. Благодаря температурной стабильности можно легко компенсировать колебания температуры окружающей среды. Это гарантирует высокую точность размеров 24 часа в сутки.

- СИСТЕМЫ ЗАГРУЗКИ

Благодаря оптимизированному расположению захватов для заготовки и готовой детали внутренний V-образный загрузчик обеспечивает идеальное обращение с заготовкой. Всего за несколько секунд заготовка меняется и, благодаря перемещению с замочной скважиной, передается во внешнюю систему загрузки – оптимальная производительность, а также снижение нагрузки на обслуживающий персонал. Системы загрузки также можно комбинировать с различными системами подачи и разгрузки, такими как ленточные конвейеры или системы, адаптированные к требованиям заказчика.

Являясь поставщиком полного спектра услуг, группа JUNKER предлагает индивидуальные решения по автоматизации.

- ЗАПРАВОЧНЫЙ БЛОК

Правка шлифовального круга контролируется ЧПУ. Можно использовать приводной алмазный правящий круг или ролик с алмазным профилем, зависящий от обрабатываемой детали. Правка выполняется с помощью автоматической программы правки с компенсацией шлифовального круга. Параллельно с процессом загрузки можно использовать устройство для правки корундового шлифовального круга. Это сокращает время вспомогательных процессов.

- АБРАЗИВ

Для предварительного шлифования используется шлифовальный круг из CBN с гальваническим покрытием. Корунд используется в качестве абразива для финишной шлифовки.

- ПРОТИВОПОЖАРНАЯ ЗАЩИТА И ВОЗДУШНЫЙ ФИЛЬТР LTA

В случае возгорания внутренняя часть машины автоматически герметизируется, что означает, что огонь гаснет до того, как он распространится.

Схема ■…

Схема ■…

Все компоненты машины управляются с панели оператора – независимо от серии и используемой системы управления. Идентичная структура, интуитивно понятное меню и визуализация геометрии заготовки обеспечивают максимальное удобство для пользователя и гибкость в работе. Программирование осуществляется непосредственно с помощью панели оператора или внешнего инструмента программирования.

Все компоненты машины управляются с панели оператора – независимо от серии и используемой системы управления. Идентичная структура, интуитивно понятное меню и визуализация геометрии заготовки обеспечивают максимальное удобство для пользователя и гибкость в работе. Программирование осуществляется непосредственно с помощью панели оператора или внешнего инструмента программирования.

Компетентным партнером по решениям в области противопожарной защиты и фильтрации является компания LTA Lufttechnik GmbH, которая также входит в группу JUNKER и занимается исследованиями, разработкой и производством систем фильтрации для промышленной очистки воздуха.

Компетентным партнером по решениям в области противопожарной защиты и фильтрации является компания LTA Lufttechnik GmbH, которая также входит в группу JUNKER и занимается исследованиями, разработкой и производством систем фильтрации для промышленной очистки воздуха. Резьба шлифуется оксидом алюминия, в результате чего получаются заготовки с превосходной геометрией и качеством поверхности.

Резьба шлифуется оксидом алюминия, в результате чего получаются заготовки с превосходной геометрией и качеством поверхности. x 2750 x 2430

x 2750 x 2430

Он программируется непосредственно с панели управления или с помощью внешнего инструмента программирования.

Он программируется непосредственно с панели управления или с помощью внешнего инструмента программирования.