Точная объемная штамповка изделий из алюминия и стали, главным образом при использовании технологии штампования в закрытых штампах. Штамповка алюминия

Алюминиевая посуда – развенчиваем мифы

Любимая многими женщинами алюминиевая посуда появилась только в 20-м веке и стразу стала очень популярна. Все потому, что это сравнительно дешевый и очень легкий материал. Такие кастрюли, сковородки и миски долго служат, так как практически не подвергаются коррозии. Алюминий является хорошим проводником тепла, посуда из этого материала быстро нагревается.

Конечно, у него есть и минусы. Он легко деформируется, часто посуда из него невзрачна на вид, имеет свойство обрастать черными пятнами, ее сложно чистить. Однако хозяйки не спешат выкидывать все любимые кастрюльки и мисочки. В алюминиевой посуде продукты замечательно готовятся, а молоко не пригорает.

Виды алюминиевой посуды

Сейчас на рынке представлено два основных вида такой посуды – «штамповка» и «литье».

Посуда из штампованного алюминия стоит меньше, чем литая и производится из листов готового металла. В России и странах СНГ для этих целей используют биметаллические листы, маркированные A7T1.

Существует очень много штампов, поэтому этим методом можно выпускать самые разнообразные виды посуды: казаны, котлы, сковороды, противни, тарелки, ложки, вилки и так далее. Современные формы позволяют делать очень изящные, подходящие под принципы актуальной интерьерной моды вещи.

Штампованные кастрюли, сковородки и другие виды кухонной утвари хорошо экономят энергию, так как быстро нагреваются. К минусам относится недолговечность.

Современные фирмы-производители стараются использовать только очень качественные листы алюминия. Для улучшения антипригарных свойств и продления срока службы обычно на штампованные сковородки наносятся разные покрытия, в том числе керамические.

Штампованная посуда иногда изготавливается методом ковки. Принцип ее заключается в обработке алюминия ковочными прессами и молотами. Этот процесс вытягивает частицы металла в том направлении, котором нужно, немного изменяя структуру. Штампованная кованная сковорода более прочная, чем обычная. Но стоит кованная штамповка примерно столько же, сколько литье.

Посуда из литого алюминия – второй вид, который вы можете встретить в магазинах. Эта кухонная утварь изготавливается методом заливки алюминия в приготовленные формы. Из-за того, что такой способ позволяет избежать деформации металла, посуда не теряет в процессе изготовления ни доли своих теплопроводных свойств.

Стенки и дно кастрюль и сковородок, выполненных с помощью литья, зачастую толще, чем у их «штампованных собратьев». Обычно она служит долго. Однако такая посуда из алюминия является и более дорогой.

Штампованная и литая алюминиевая утварь различается по составу металла. В Советском союзе она была «чистой», изготавливалась только из алюминия. Сейчас распространено множество сплавов. Например, дюралюминий, в состав которого входит магний.

Как почистить алюминиевую посуду

Считается, что за такой посудой довольно сложно ухаживать. Хозяйки боятся испортить оксидную пленку, которая образуется на поверхности. Эта пленка имеет защитное свойство и появляется после химреакции металла с кислородом. На заводах применяют электрохимическое оксидирование, которое создает пленку с большой прочностью.

Благодаря оксидной пленке еда не взаимодействует с металлом, поэтому качество продуктов, разогретых в алюминиевой кастрюльке, остается высоким.

Кислоты и щелочные средства, которые вы используете при очистке, могут нарушить защитную пленку. То же относится к порошкам, щеткам, скребкам, мочалкам с железными волокнами. Из-за того, что от обычных средств во время чистки алюминиевой посуды толку мало, женщины теряются, когда речь заходит об удалении сильных загрязнений.

Кислоты и щелочные средства, которые вы используете при очистке, могут нарушить защитную пленку. То же относится к порошкам, щеткам, скребкам, мочалкам с железными волокнами. Из-за того, что от обычных средств во время чистки алюминиевой посуды толку мало, женщины теряются, когда речь заходит об удалении сильных загрязнений.

Если на алюминиевой сковородке пригорела пища, следует просто замочить ее на несколько часов или же налить воду и поставить на огонь. Справиться с почерневшим металлом поможет сода или уксус, которые нужно развести водой. От черных пятен помогает и молочная сыворотка.

Мыть такую посуду необходимо аккуратно, используя только мягкие губки или фланелевые тряпочки. Лучше всего подходят средства для мытья фарфора или стекла. Они помогут кастрюлям и сковородкам вернуть утраченный блеск.

Советские женщины в эпоху дефицита использовали более изощренный метод очистки – кипячение в водном растворе силикатного клея и соды (по 100 граммов на 4 литра воды).

Современная хозяйка вряд ли будет использовать такие методы, чтобы вернуть первоначальный вид своей любимой кухонной помощнице, так как в магазине сейчас можно купить деликатные средства для очистки.

Что нельзя готовить в алюминиевой посуде

Из-за риска повреждения оксидной пленки не рекомендуется в такой посуде готовить блюда, которые могут спровоцировать кислую или щелочную реакцию. Если алюминиевая посуда не имеет дополнительного керамического или тефлонового покрытия, лучше не варить в ней блюда из кислых овощей, соленую рыбу, не делать фруктовые компоты.

Еду в таких кастрюлях и сковородках лучше не хранить. Даже если вы используете для приготовления салата алюминиевую мисочку, лучше на стол подать еду в глубокой керамической тарелке.

Зато в алюминиевой утвари даже рекомендуется варить макароны, картофель, овсянку и другие каши, отваривать говядину, делать уху из рыбы. Продукты не прилипают к стенкам.

Вредна ли посуда, сделанная из алюминия?

Рассказывая о проблемах приготовления и выборе продуктов, мы плавно перешли к теме вреда такой посуды. Идея о ее вреде долгое время активно муссировалась в прессе и на телевидении.

Люди с голубых экранов, делая круглые глаза, говорили, что если кислый продукт соприкасается с этим металлом, то частицы алюминия попадают в еду, а это якобы приводит к катастрофическим последствиям.

В частности, вспоминали исследования, показавшие, что уровень алюминия в клетках у человека, страдающего болезнью Альцгеймера, выше, чем у здорового. Правда, большинство «специалистов» умалчивает, что эти исследования были проведены еще в 70-х годах, и после этого как ни пытались ученые доказать связь между кастрюлями и возникновением болезни Альцгеймера, у них ничего не вышло.

Зато было доказано другое.

Оказывается, человек без вреда здоровью может съесть до 20-30 мг этого металла в сутки. Для сравнения – порция кислые щей, хранящаяся в алюминиевой миске неделю, вбирает в себя около 3 мг алюминия.

Всемирная организация здравоохранения порадовала нас в 1998 году докладом, где было сказано о том, что алюминий не несет опасности для человека и не является канцерогенным металлом, не может вызывать раковые клетки.

Это была точка, поставленная в дискуссии о вреде посуды из алюминия.

Лучшие производители алюминиевой посуды

На рынке сейчас много посуды из этого металла, относящейся к самым разным сегментам – низкому, среднему, среднему плюс.

Алюминиевая посуда изготовляется как на заводах России, стран СНГ, так и в странах Европы, США и других. Однако лучшими по «цене-качеству-долговечности» являются товары, сделанные в Италии, Чехии, Германии.

Наиболее преуспели в этом деле итальянцы. Сейчас можно купить сравнительно недорого изящные алюминиевые сковородки с керамическим покрытием от Moneta (серии Ceramica 01 и Forno), кастрюли и сотейники от Ballarini, модную кухонную посуду, выпускающуюся по брендом Regent Inox S.r.l. К хорошим производителям посуды относится и крупнейшая португальская компания Bioflon.

Качественные и недорогие кастрюли и скороварки можно приобрести у чешского производителя Tescoma.

Если вы доверяете на кухне только немецкому качеству, обратите внимание на алюминиевую посуду, сделанную методом литья и продающуюся под маркой Stoneline. Она совершенно безопасна, имеет уникальное каменное покрытие. Однако кастрюли и сковородки этой марки стоят дороже итальянских, хотя и служат значительно дольше.

Советуем прочитать:

www.kuhnja.su

Алюминиевые штамповки - Энциклопедия по машиностроению XXL

Влияние неметаллических включений 6—467 Алюминиевые штамповки — Формы отверстий [c.12]Горячая листовая штамповка алюминиевых сплавов имеет следующие особенности [ ЗХ] [c.11]

Для ковки и штамповки применяются алюминиевые сплавы марок АК1, АК2, АКЗ и т.п., предусмотренные СТ СЭВ 730-77. Обозначение сплавов этих марок имеет вид АК2 СТ СЭВ 730-77. [c.188]

Есть детали, изготавливаемые отливкой или штамповкой из алюминиевых сплавов, которые работают при темиература.х порядка 200---300°С и даже 350°С (например, поршень, головка цилиндра и т. п.). [c.594]

Буква Л в обозначении марок алюминиевых сплавов указывает, что алюминиевый сплав предназначен для литья, буква К указывает, что алюминиевый сплав предназначен для ковки и штамповки, буква Д указывает, что алюминий и его сплавы деформируемые. Цифра указывает на условный номер сплава. [c.187]Гидровинтовые прессы изготовляют усилием 1...100 МН. Прессы снабжены нижним выталкивателем и приспособлены для штамповки в разъемной матрице. Они менее быстроходны, чем винтовые фрикционные прессы, компактны и более мощны (энергия удара в десятки раз больше энергии наиболее крупных винтовых фрикционных прессов). На гидровинтовых прессах получают поковки из алюминиевых сплавов с высокими ребрами толщиной до 0,5 мм при штамповочном уклоне 0,5° и радиусе закругления 0,3 мм. [c.131]

Гидравлические прессы используют также для штамповки металлов и сплавов с небольшой температурой начала штамповки (алюминиевые и магниевые сплавы) и для штамповки крупных поковок, которые нельзя получить на другом оборудовании из-за недостатка мощности. [c.132]

При изготовлении корпусных деталей приборов методом холодной штамповки форма и размеры заготовки определяются опытным путем. Основными операциями, с помощью которых получают нужную форму и размеры корпусной детали, являются гибка и вытяжка. Толщина 5 листового материала обычно составляет 0,7—2 мм. Радиусы гибки Я определяются в зависимости от вида и толщины материала обычно для стали Я = 0,5з, алюминиевых сплавов Я = 0,35, дуралюмина Я = 1,35. Элементы штампованных корпусных деталей наиболее рационально соединять с помощью контактной точечной сварки (см. 119). [c.487]

Другим интересным направлением прикладных работ является использование наноструктурных алюминиевых сплавов для получения легких изделий сложной формы в режиме высокоскоростного сверхпластического формообразования (см. гл. 5). На рис. 6.20 приведен пример изделия сложной формы типа Фит-тинг , полученного из алюминиевого сплава 1420 при штамповке в следующих режимах [c.248]

Полуфабрикаты из алюминиевых сплавов, изготовленные из одной и той же заготовки разными способами (прокаткой, прессованием, ковкой, штамповкой, волочением и т. п.), имеют различные механические свойства. При этом наибольшее увеличение предела прочности и текучести с пониженным значением удлинения получаются у изделий, прессованных вдоль волокна. Это явление получило название пресс-эффекта . [c.54]

Среди многокомпонентных сплавов можно выделить сплавы системы А1—Си—Mg (дюрали), например Д16 и Д1, сплав авиль, отличающийся от дюралей механизмом упрочнения, высокопрочные алюминиевые сплавы, содержащие цинк (В93, В95), алюминиевые сплавы для ковки и штамповки (АК6 и АК8) и жаропрочные сплавы типа АК4-1. Сплавы типа А1—Си—Mg применяются в основном в естественно состаренном состоянии, а сплавы А1—Mg—Zn А1—Mg—Zn—Си — после искусственного старения [Л. 40]. [c.56]

В ряде случаев литейные алюминиевые сплавы представляют определенный интерес для использования при низких температурах, поскольку из них могут быть изготовлены разнообразные детали сложной формы. Например, детали, которые слишком дорого изготавливать механической обработкой или свободной ковкой или штамповкой, можно было бы с успехом заменить литыми. [c.191]

Алюминиевый сплав АК6 (А1 Си 1,8—2,6 Mg 0,4—0,8 Мп 0,4— 0,8 Si 0,7—1,2) [ГОСТ 4784—74]. Поковки, штамповки, прутки [c.9]

В общем случае коррозионные трещины в промыщленных высокопрочных алюминиевых сплавах, развивающиеся в направлениях ВД и ВП, не ветвятся. То же наблюдается в штамповках, если развитие трещины совпадает с четко выраженным направлением течения металла. Образование макроскопических ответвлений возможно в структуре с равноосным [c.183]

В последнее время в СССР и в ряде зарубежных стран получил распространение технологически простой способ изготовления вкладышей штамповкой из предварительно прокатанной биметаллической полосы или ленты, одним из слоев которых является алюминиевый сплав, а другим (основанием) —сталь или другой высокопрочный сплав. Этот способ нашел широкое применение при массовом производстве вкладышей, главным образом в автомобильной и тракторной промышленности. [c.113]

Швы паяные — Прочность 259 Штамповки из алюминиевых порошков спеченных 105, 106 [c.304]

Штамповки из сплавов алюминиевых деформируемых — Выбор марки сплава 75, 76 [c.304]

Алюминиевые антифрикционные сплавы (ГОСТ 14113—78) предназначаются для изготовления литых монометаллических и биметаллических подшипников и биметаллических лент (и полос) методом прокатки с последующей штамповкой из них вкладышей. Марки, состав и свойства сплавов приведены в табл. 1. [c.214]

Благодаря переходу из хрупкого состояния в вязкое небольшой нагрев молибдена улучшает его штампуемость. В литературе имеются сведения, что подогрев молибдена на 300—400° С позволяет при листовой штамповке осуществлять такие же деформации, как и при холодной штамповке алюминиевых сплавов 132]. [c.141]

Штамповки алюминиевые — Формы отверстий [c.350]

В табл. 37 приведены типичные составы основных деформируемых алюминиевых сплавов. Из этих сплавов изготовляются различные полуфабрикаты путем прокатки, прессования, волочения, ковки и штамповки (или комбинированием этих технологических процессов). [c.164]

Алюминпевые трубы 3—,159 1—24 Алюминиевые штамповки 3—460 Алюминиевый лист 2—90 [c.496]

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. К деформируемым алюминиевым сплавам, не упрочняемым термической обработкой, относятся сплавы системы А1—Мп (AiMh), содержащие до 1,6 % Мп, и сплавы системы А1—Mg (ЛМг), содержащие до 5,8 % Mg. Эти сплавы обладают высокой пластичностью и невысокой прочностью. [c.17]

В деформированном виде сплав ЦАМ9,5-1,5 используют для получения биметаллических полос со сталью и алюминиевыми сплавами методом проката и последующей штамповки вкладыша. [c.359]

Ковочные алюминиевые сплавы отличаются высокой пластичностью при температурах ковки и штамповки (450...475 °С) и удовлетаорнгель-ными литейными свойствами. Закалка проводится при 515-525 °С с охлаждением в воде, старение при 150...160 С в течение 4. 12ч. Упрочняющими фазами являются Mg2Si, uAli [c.120]

При штамповке в штампах для выдавливания (рис. 5.15) расход металла на изготовление поковок снижается (до 30%), поковки получаются точные, максимально приближающиеся по форме и размерам к готовым деталям, производительность труда при механической обработке увеличивается в 1,5...2,0 раза. Поковки имеют высокое качество поверхности, плотную микроструктуру. Точность размеров достигает 12-го квалитета. Однако требуются тщательная подготовка исходных заготовок под штамповку, высокая точность изготовления и наладки штампов, использование специальных смазок. Этим способом получают заготовки из углеродистых и легированных сталей, алюминиевых, медных и титановых сплавов. Широкое применение сдерживается высокими удельными усилиями деформирования, большими энергозатратами и низкой стойкост1,ю штампов. [c.109]

В купале удачно соединяются свойства легкого металла и меди. Он выдерживает разнообразные технологические операции штамповку, изгибание, пайку, шлифование, полирование. Преимуществом купаля в этом отношении является возможность пайки со стороны меди обычным оловянистым припоем, чем избегается ряд трудностей, связанных с применением алюминия для замены им тяжелых металлов. Наличие в специальных алюминиевых припоях некоторого количества тяжелых металлов ведет к образованию микроэлементов и появлению коррозии. [c.623]

Алюминиевые сплавы для ковки и штамповки (АК6, АК8) отличаются высокими пластическими и литейными свойствами. Упрочняющие фазы у этих сплавов Mg2Si и Ala uMgSi. [c.64]

Межцеховой контроль заготовки и детали проходят при выходе из каждого цеха. В отличие от входного меж. цеховой контроль проводится не по плавкам, а по техно-логичесшм партиям или садкам. При большом сортаменте алюминиевых сплавов в производстве это создает значительные трудности в использовании приборов ИЭ-1. Однако за счет того, что каждая заготовка проходит межцеховой контроль 2—3 раза, надежность контроля остается достаточно высокой. Ведь каждый последующий контроль не является копией предыдущего, а проводится на новой ступени технологического процесса обработки деталей. Материалы, проходящие нагрев, штамповку, ковку и термическую обработку, контролируются после каждой из этих операций. На каждой ступени обработки [c.92]

Создание в последнее время свариваемых коррозионно-устойчивых алюминиевых сплавов привело к резкому расширению их применения в кораблестроении при изготовлении корпусов, надстроек, трубопроводов и др. Требованиям кораблестроения лучше всего удовлетворяют А] — Mg-сплавы. Рекомендуется применять сплавы с содержанием магния до 6%. При более высоком его содержании коррозионная устойчивость сплава понижается. Поэтому в настоящее время находят применение сплавы АМг5 и АМг61. Кроме А1 — Mg-сплавов используются также сплавы АД1 и АМц. Они обладают высокой коррозионной устойчивостью и пластичностью, но имеют низкие прочностные показатели. Из алюминия марки АД1 изделия изготавливают методом холодной штамповки. Сплав АМгЗ с повышенным содержанием кремния пригоден для изготовления конструкций, работающих при температурах до 150°С. Коррозионная устойчивость несвариваемого сплава Д16 в морской воде неудовлетворительна. Требованиям кораблестроения по коррозионной устойчивости в морской воде удовлетворяют и сплавы типа авиаль. [c.126]

Хотя минимальные свойства для крупногабаритных полуфабрикатов были немного ниже, в двух последних программах [140, 181—186а] общие задачи похожи на изложенные выше. Направления работ сводятся к следующему. Требуется разработать высокопрочный для общих целей штамповочный алюминиевый сплав. Сплав должен поддаваться обработке при использовании современных методов промышленной технологии и термообработки и при этом должен иметь следующие минимальные значения свойств 1) предел текучести (0,2%) в долевом направлении 514 МПа на плите толщиной 75 мм 2) то же, на штамповке толщиной 200 мм—450 МПа 3) пороговый уровень напряжений в высотном направлении 310 МПа (при переменном погружении в раствор [c.267]

Некоторые меры защиты, такие как дробеструйная обработка и нанесение покрытий, способствуют значительному замедлению КР однако они не исключают необходимости разработки сплавов, стойких к КР. Возможна следующая последовательность стадий, приводящая к разрушению полностью защищенной детали (рис. 143). Механическое разрушение может вызвать потерю защиты анодного слоя, грунта и верхнего покрытия, таким образом среда достигает нагартованного дробеструйной обработкой слоя. В соответствующих условиях пнттинговая коррозия может привести к сквозному в нагартованном слое поражению, способствующему зарождению КР в нестойком материале в присутствии растягивающих напряжений. Следует остановиться на требованиях в инструкциях воздушных сил США, согласно которым штамповки и прессованные алюминиевые материалы, применяемые в авиации в коррозионных средах, необходимо подвергать предварительно испытаниям в течение 2000 ч при переменном погружении без защиты в коррозионную среду. Окончательная механическая обработка должна гарантировать отсутствие высоких остаточных поверхностных напряжений растяжения [252 а]. Лучшим путем исключения требований, связанных с проведением таких испытаний, является применение стойких к КР материалов. [c.310]

Важнейшей технологической тенденцией развития подшипников является централизованное изготовление вкладышей методами массового производства штамповкой из ленты, на которую антифрикционный материал нанесен заливкой (баббиты), заливкой илн спеканием норояхков на ленте (бронзы) или совместной прокаткой (алюминиевые сплавы). [c.63]

Намеченное первым пятилетним планом развитие старых производств и организация новых отраслей промышленности — авиационной, автомобильной, сельскохозяйственного машиностроения и других — укрепили и стимулировали развитие технологии ковки и штамповки в металлообрабатывающей промышленности. Номенклатура материалов, обрабатываемых в кузнечных цехах, стала расширяться, главным образом за счет внедрения новых марок конструкционной хромоникелевой стали для производства деталей авиационных двигателей. Наметившийся переход от деревянной конструкции самолетов к металлической выдвинул проблему обеспечения производства самолетов соответствующим металлом. Примерно в 1922 г. появился впервые выпущенный Кольчугинским заводом новый легкий силав на алюминиевой основе — дуралюмин, обрабатываемый давлением. Первые попытки освоения дуралюмина для горячей ковки и штамповки начались в 192G г., а опробование ковки и штамповки простых деталей в заводских условиях — в 1928 г. В 1926 г. появился новый более легкий магниевый сплав, обрабатываемый давлением. [c.106]

Наряду с освоением обработки давлением жаропрочных сплавов и тугоплавких металлов внедрялась плоскостная горячая нЕтамновка крупногабаритных деталей тина панелей из алюминиевых сплавов длиной 7—8 м и более. Технология их обработки развивалась по двум направлениям по методу обычной и секционной штамповки на гидравлических прессах и методу прессования на горизонтальных гидравлических прессах плоских заготовок и трубных заготовок с оребрением и носледуюш,ей их разверткой в плоскую деталь. [c.111]

Основными частями автомата являются разливочный ротор 1 с приемнораспределительным резервуаром 2, на котором установлены наполнительные патроны 2 бобина с прессовой колонкой для штамповки алюминиевых колпачков и спускным желобом для установки их на горлышки бутылок укупорочный ротор 4 с обжимными патронами пластинчатый транспортер 6, огибающий рабочие узлы и дистанционные направляющие звездочки 16, 7, 8, 5, 10, 13, 14] поплавковый клапанный регулятор прямого действия 15, регулирующий уровень молока в резервуаре вакуум-насос 3, расположенный внутри станины привод машины. [c.43]

Штамповка выдавливанием без заусенца (экстрю-динг-процесс) Диаметр примерно до 200 мм Толщина стенки для алюминиевых сплавов от 1,5 мм Простые 0,2—0,5 Гладкая То же То же [c.335]

Все быстрее движутся детали современных машин, развивая тысячи и десятки тысяч оборотов в минуту и, следова-TeifbHO, порождая громадные силы инерции. И чем тяжелее материал детали, тем больше величина этих сил. Как же облегчить детали Нужно использовать новые, легкие и достаточно прочные алюминиевые сплавы Ал и Ак . Марка Ал предназначена для отливки деталей, а марка Ак — для получения их ковкой, штамповкой и прессованием. [c.155]

Изготовление вкладышей больших размеров связано с применением процессов заливки алюминиевых сплавов по стальному основанию. Эти процессы технологически достаточно сложны, поэтому крупногабаритные подшипники часто изготовляют из биметаллов, одним из слоев в которых является конструкционный алюминиевый сплав. Так, например, для толстостенных вкладышей применяется биметалл с дуралюминиевым основанием или другим прочным алюминиевым сплавом, Такие вкладыши или втулки получаются литейным способом или путем изготовления труб, а в случае разрезных вкладышей — прокаткой полосы или листа с последующей штамповкой вкладышей. [c.113]

Выталкиватели для неглубоких отверстий, матрицы, различные вставки, инструмент для штамповки труднодеформируе-мых материалов, базовые детали штампов, прессформы для литья под давлением алюминиевых сплавов [c.364]

mash-xxl.info

Реферат - Точная объемная штамповка изделий из алюминия и стали, главным образом при использовании технологии штампования в закрытых штампах

Точная объемная штамповка изделий из алюминия и стали, главным образом при использовании технологии штампования в закрытых штампах.Хиодзи ЙОСИМУРА, Кацухиса ТАНАКА и Чан Чин ВАНГ Корпорация «НИЧИДАИ», Такиги, Киотанабе, Киото 610-0341, Япония

Краткий обзор

Данная презентация посвящена развитию технологии штамповки в закрытых штампах и ее применению при штамповке автомобильных частей из сплава стали и алюминия. В ней также освещается вопрос использования противодавления в целях достижения формы изделия, приближенной к заданной, при штамповке завитков воздушного компрессора.

^ Ключевые термины: Штамповка в закрытых штампах, точная штамповка, штамповка с использованием противодавления и завитки воздушного компрессора.

1. Введение

Развитие технологии пластичности, в том числе методов холодной штамповки, сделали автомобильную промышленность Японии одной из наиболее конкурентоспособных на рынке. Годовое производство автомобилей в Японии значительно увеличилось в 60-е годы. Массовое производство стали холодной штамповки было налажено производителями болтов после введения в эксплуатацию в Японии прессов Maypres. На начальном этапе, снижение затрат на производство достаточно простых изделий, таких как шпильки с шаровым наконечником, было достигнуто, в основном, за счет замены традиционного способа машинной обработки на холодную штамповку. Впоследствии технология холодной штамповки стала применяться для производства изделий большего размера, таких как изделия чашеобразной формы, шлицевых валов, валов заднего моста и т.д.

В 70-х годах прошлого века с наступлением энергетического кризиса активно проводятся исследования, направленные на повышение коэффициента использования материалов, снижение энергозатрат на штамповку, замену процессов машинной обработки на высокоточную штамповку. Кроме того, с обострением таких проблем как негативное воздействие процесса штамповки на окружающую среду и повышение среднего возраста квалифицированных рабочих, возрастает необходимость в снижении уровня шума, снижении вибрации и повышении автоматизации штамповочного оборудования.

С 1971 года группа ученых во главе с автором данного доклада проводит различные исследования в поисках оптимального процесса от заготовки до готового изделия (1). Одной из технологий, которой уделяется особое внимание, является «штамповка в закрытых штампах». Был проведен ряд фундаментальных исследований, таких как анализ процесса штамповки в закрытых штампах с пластилином. В 1974 году был разработан 450-тонный многопуансонный гидравлический пресс. На том же прессе были проведены испытания по штамповке и проведена работа по выработке технологий для массового производства (2).

Конечной целью технологии штамповки в закрытых штампах является повышение коэффициента использования материала путем разработки оптимальною процесса, не предусматривающего отхода материала в заусенец, снижение нагрузки при штамповке путем контроля деформации в необходимых направлениях в целях экономии электроэнергии, а также повышение автоматизации процесса штамповки, что позволит снизить потребность в квалифицированных рабочих. В последнее время штамповка в закрытых штампах стала основной технологией, используемой для точной объемной штамповки таких изделий как шарниры равных угловых скоростей (ШРУС), конические зубчатые колеса и др.

Данная презентация посвящена разработке оборудования штамповки в закрытых штампах. Кроме того, в ней приводятся, некоторые примеры точной штамповки изделий из сплавов стали и алюминия.

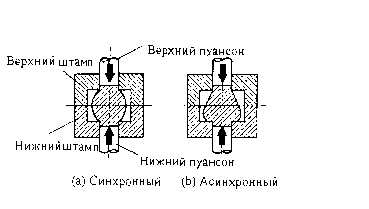

^ 2. Штамповка в закрытых штампах

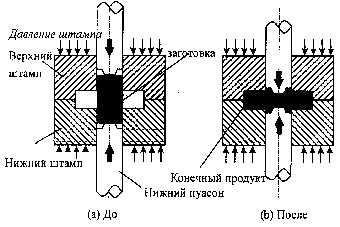

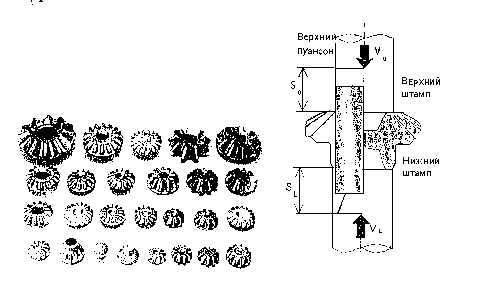

Штамповка в закрытых штампах предусматривает использование универсального ползуна в качестве пуансонов для выдавливания материала в предварительно закрытую матрицу для заполнения ее рабочего пространства (Рис. 1). Управляя ходом ползунов можно осуществлять контроль за течением металла для достижения оптимальной деформации. Ход ползунов верхнего и нижнего пуансонов может задаваться в режиме синхронный, асинхронный (Рис. 2) и с противодавлением (Рис. 3) в целях значительного снижения формирующей нагрузки либо повышения качества заполнения рабочего пространства матрицы материалом.

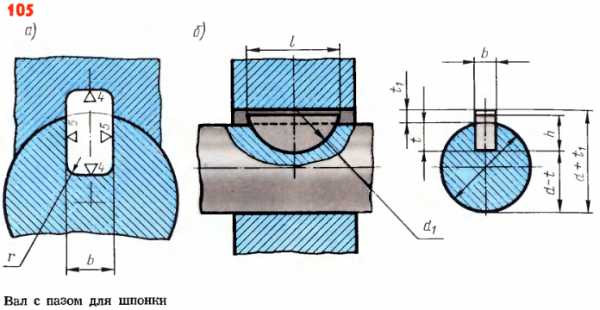

Рис. 1 Метод штампования в закрытых штампах.

Рис 2 Синхронный и асинхронный поступательные движения

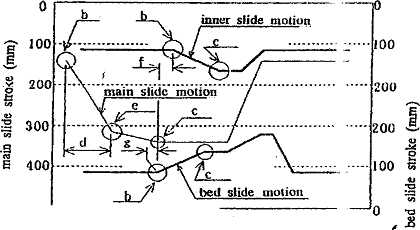

Рис 3 Пример использования противодавления

^ 3. Разработка автоматизированного трехцилиндрового гидравлического пресса для штамповки в закрытых штампах

Несмотря на то, что оптимальные условия штамповки можно определить посредством проведения фундаментального эксперимента с пластилином, в конечном счете, необходимо проведение практического тестирования. В этих целях корпорация «Ничидаи» разработала автоматизированные трехцилиндровый гидравлический пресс для штамповки в закрытых штампах (3). Данный пресс способен проводить практическое тестирование. Положение, скорость и давление верхнего и нижнего пуансонов пресса могут устанавливаться индивидуально. Кроме того, заданные данные могут быть сохранены в памяти компьютера и в дальнейшем использованы для моделирования хода.

Таблица 1 Спецификация трехцилиндрового гидравлического пресса.

Главный ползун

Средний

ползун

Нижний

ползун

Номинальное усилие / кН

80

40

40

Ход / мм

500

200

200

Расстояние между буфером и ползуном / мм

900

-

Ползун / мм

900 X 900

ФЗОО

фЗОО

Платформа / мм

900 X 900

-

-

Скорость быстрого подхода м м / с е к .

~300

~20

~20

Рабочая скорость / мм / сек.

~20

~20

~20

Скорость обратного хода/мм / сек.

~ 150

~ 150

~ 150

Усилие реакции / кН

6

4

4

^ 4. Разработка комплектов штампов для штамповки в закрытых штампах.

4.1 Специальные комплекты штампов для штамповки в закрытых штампах

После того как была признана эффективность штамповки в закрытых штампах, многие компании стали применять специальные прессы, работающие на принципе штамповки в закрытых штампах, в целях массового производства штамповальной продукции. Тем не менее, ввиду низкой производительности гидравлических прессов, необходимость в использовании высокоскоростных механических прессов при штамповке в закрытых штампах становилась все сильнее.

В Японии компании «Аида» и «Коматсу» разработали простейшие комплекты штампов для штамповки в закрытых штампах для механических прессов. В комплектах штампов компании «Аида» используется кулачковый механизм, а в комплекте штампов компании «Коматсу» используется механизм реечной передачи. Эти разработки ускорили применение технологии штамповки в закрытых штампах. В 1988 году компания «Ничидаи» также разработала новый тип комплекта штампов для штамповки в закрытых штампах, в котором использовался пантографический механизм, и расширила применение технологии штамповки в закрытых штампах на высокоточное производство конических дифференциалов и т.д.

^ 4.2. Закрывающее давление штампа

Закрывающее давление штампа создается гидроагрегатом, аккумулятором и цилиндрами, встроенными в комплект штампов в то же время цикла механического пресса. Облой или стружка могут образовываться в линии разъема между поверхностями верхнего и нижнего штампов при слишком низком уровне давления.

^ 4.3 Синхронный и асинхронный ход пуансонов

Когда заготовка, расположенная в полости штампа, прессуется верхним и нижним пуансонами, деформация материала может варьироваться в зависимости от соотношения скоростей верхнего и нижнего пуансонов, как показано на Рис. 2 и Рис. 4.

Симметричные изделия, такие как крестообразные цапфы, формируются в режиме синхронного хода. Асимметричные изделия, такие как конические шестерни, формируются в режиме асинхронного хода. На Рис. 5 и Рис. 6 показано, как происходит синхронный и асинхронный ход за счет комплекта штампов с пантографическим механизмом.

Зависимость между x, у, а, b, А и В:

х2-y2= у2-b2

х2 (а А+В)2=у2- (b-В)2 Из вышеуказанных уравнений определяем:

В=(аА-0.5А2)/(а+b-A)

В соответствии с полученным результатом.

если соотношение скоростей 1:1, т.е.А=2В,тогда b=а

если соотношение скоростей 2:1, т.е. А=3B, тогда

A=

Рис. 4 Отношение скоростей между верхним и нижним пуансонами.

Рис. 5 Комплект штампа с пантографическим механизмом.

(гидравлический цилиндр, пантограф, средняя пластина, гидравлический цилиндр, верхний штамп, нижний штамп, гидродинамическое давление).

Рис. 6 Пример работы пресса.

^ 5. Примеры стальных частей, полученных путем штамповки в закрытых штампах.

5.1 Детали, изготовляемые методом ортогональной экструзии.

(1) Крестообразные цапфы

Крестообразные цапфы (Рис. 7) являются типичным примером нерпою поколения продукции, производимой штамповкой в закрытых штампах. Результатом перехода в 1975 году от традиционной горячей штамповки к штамповке в закрытых штампах при производстве крестообразных цапф карданных валов явились значительная экономия материала, автоматизация процесса штамповки. Кроме того, отпала необходимость в дополнительной обработке изделий после механической обработки. Рис. 7 Крестообразные цапфы.

(2) ШРУСы типа «Трипод»

Массовое производство триподов с помощью технологии штамповки в закрытых штампах, опробованной в производстве крестовых цапф, было незамедлительно налажено, когда японские производители автомобилей начали разработку ШРУСов для автомобилей типа FF. При разработке технологического процесса производства крестовых цапф испытания проводились с пластилином. Однако разработка метода применения технологии штамповки в закрытых штампах для производства триподов осуществлялась с помощью компьютерного моделирования формовочного процесса, что стало возможным благодаря созданию средств автоматизированного моделирования

^ 5.1 Детали, изготовляемые методом ортогональной экструзии.

(1) Крестообразные цапфы

Крестообразные цапфы (Рис. 7) являются типичным примером нерпою поколения продукции, производимой штамповкой в закрытых штампах. Результатом перехода в 1975 году от традиционной горячей штамповки к штамповке в закрытых штампах при производстве крестообразных цапф карданных валов явились значительная экономия материала, автоматизация процесса штамповки. Кроме того отпала необходимость в дополнительной обработке изделий после .механической обработки.

Рис. 7 Крестообразные цапфы

(2) ШРУСы типа «Трипод»

Массовое производство триподов с помощью технологии штамповки в закрытых штампах, опробованной в производстве крестовых цапф, были незамедлительно налажено, когда японские производители автомобилей начали разработку ШРУСов для автомобилей типа FF. При разработке технологического процесса производства крестовых цапф испытания проводились с пластилином. Однако разработка метода применения технологии штамповки в закрытых штампах для производства триподов осуществлялась с помощью компьютерного моделирования формовочного процесса, что стало возможным благодаря созданию средств автоматизированного моделирования.

5.2 ^ Детали, изготовляемые методом выдавливания

(1) ШРУС Внутреннее кольцо (Рис. 8)

Как и триподы, внутренние кольца также являются разновидностью ШРУСов. Они производятся методом штамповки в закрытых штампах с точностью, близкой к заданной, и в больших количествах.

Рис. 8 Внутренние кольца, изготовленные методом штамповки в закрытых штампах.

Рис. 9 Конические шестерни, изготовленные методом штамповки в закрытых штампах. ..... Рис.10 Схема механической обработки при штамповке конической шестерни

(2) Конические шестерни

Конические шестерни (Рис. 9) с давних времен изготавливались комбинированным методом горячей штамповки и холодной ковки. Они использовались в сельскохозяйственных машинах и мотоциклах. Массовое производство конических шестерен путем штамповки в закрытых штампах началось с 1980 года, а их применение в грузовых и легковых автомобилях стало быстро увеличиваться несколькими годами ранее. Это было частично обусловлено развитием формообразующих технологий, а также разработкой комплектов штампов для штамповки в закрытых штампах. Однако основной причиной, скорее всего, стало появление возможности производить штампы с высокой точностью и продолжительным сроком службы, что позволило производить конические шестерни с точностью и в количестве, удовлетворяющих потребности автомобильной промышленности.

На Рис. 10 показан пример конструкции штампа для изготовления конических шестерен. В результате проведения серии тестов (Таблица 2) было установлено оптимальное соотношение скоростей верхнего и нижнего пуансонов. В данном случае, оптимальное соотношение скоростей оказалось следующим: 1,5:1.

Таблица 2. Влияние соотношения скоростей на штамповку конических шестерен в закрытых штампах

Соотношение скоростей

Нагрузка

Течение

металла

Наполнение штампа

Трещины

Общая оценка

3:1

0

Л

X

А

X

2:1

А

Л

А

А

А

1.5:1

0

0

А

А

0

1:1

О

Л

А

А

А

1:2

Л

А

0

X

X

0:1

X

X

О

А

X

[Примечания] О : хорошо А : удовлетворительно X : плохо

^ 5.3 Части, изготовляемые штамповкой с применением противодавления

Создавая оптимальное дополнительное давление в направлении течения металла или в противоположном направлении, можно добиться того, что материалы, считающиеся нековкими, становятся ковкими. Разработку данных формовочных методов автор осуществлял совместно с производителями автомобилей. Ниже приводятся несколько примеров. (I) (1)Головка шатуна

Процесс штамповки головки шатуна для автомобильной промышленности.

Были проведены испытания процесса штамповки в один этап от трубной заготовки до готового продукта. Хотя массовое производство еще не налажено, его можно осуществлять на механических прессах при определенной доработки конструкции комплекта штампов. Также возможно осуществлять точную штамповку деталей еще более сложной формы, если внести определенные изменения в ход пресса и в конструкцию штампа.

(2) Тюльпанообразные валы ШРУСа

Кроме того, была предпринята попытка разработать метод штамповки тюльпанообразных валов в закрытых штампах (4). В то время как прутковая заготовка прессуется в тройной патрубок при относительно невысокой температуре, используют противодавление для того, чтобы получить большее сечение детали, чем размер входной зоны штампа. Данный процесс не использовался для массового производства по причине малого срока эксплуатации специальных гидравлических прессов, используемых при штамповке в закрытых штампах. Тем не менее, массовое производство возможно, если при штамповке в закрытых штампах использовать упрощенный комплект штампов, о котором говорилось выше.

^ 6. Особенности штамповки в закрытых штампах

Как показано выше, за счет управления ходом верхнего и нижнего пуансонов, можно создать оптимальные условия для штамповки в закрытых штампах. Массовое производство изделий, требующих высокой точности либо точности, близкой к заданным параметрам формы, при минимальных затратах можно осуществлять методами штамповки в закрытых штампах. Можно выделить следующие особенности штамповки в закрытых штампах:

(1) Формование без отхода в облой

- Повышает коэффициент использования материала и, как результат, приводит к снижению расходов на материал.

- Уменьшает формирующую нагрузку, что позволяет уменьшить размеры штамповальных станков и снизить энергозатраты.

- Облегчает наполнение штампа, что позволяет продлить срок его эксплуатации.

(2) Ортогональная экструзия и формование выдавливанием

- Сложные формы: крестовые цапфы, конические шестерни.

- Высокоточное формование: малый зазор между поверхностями верхнего и нижнего штампов.

- Управление течением метала: повышает прочность изделий.

(3) Выбор режима хода пуансона

- Возможность синхронного, асинхронного хода в целях осуществления пластической деформации слева направо и сверху вниз.

- Использование противодавления при изготовлении сложных форм, а также при обработке материалов с высоким сопротивлением усилию формования.

- Экструзия при поэтапном ходе главного ползуна с использованием дополнительного давления.

До сегодняшнего дня в технологиях штампования в закрытых штампах основное внимание уделялось ходам верхнего и нижнего пуансонов. Однако для изготовления продуктов более сложной формы необходимо исследовать и другие факторы.

^ 7. Недавние исследования штампования в закрытых штампах с использованием контейнера с аксиальным приводом.

Было проведено практическое исследование с целью определения влияния использования контейнера с аксиальным приводом (5) на точность штамповки.

За счет гидроустановки контейнеру сообщаются различные виды колебательных движений в ходе процесса штампования. Колебания регулируются по амплитуде, времени и цикличности.

Результаты тестов, в ходе которых осуществлялось сравнение традиционного метода с данным методом, указывают на значительные улучшения показателей точности получаемых изделий и давления формования. Тем не менее, существует необходимость в проведении качественных дальнейших исследований по выявлению влияния размеров продукта и факторов рабочего режима, таких как смазка и метод наладки. Данный научно-исследовательских проект осуществляется компанией «Ничидаи» совместно с группой ученых под руководством профессора Осакада (Университет г. Осака) при поддержке Японского агентства поддержки малых и средних предприятий.

^ 8. Технология штамповки изделий из алюминия.

8.1 Общие примеры штамповки изделий из алюминия.

Алюминиевые сплавы давно применяются при изготовлении автомобилей и самолетов благодаря их особым свойствам.

^ А) Шатуны для универсальных двигателей

Шатуны для небольших универсальных двигателей изготавливаются из алюминия путем штампования. В целях экономии материала в начале изготавливаются заготовки с помощью ковочных вальцов. После проверки на предмет наличия на заготовках трещин они снова нагреваются и штампуются при комнатной температуре на ковочном штампе.

^ B) Основные штампованные алюминиевые детали, используемые в авиационной промышленности.

Штампование изделий из алюминия для авиационной промышленности требует высокого качества алюминиевых материалов и обеспечения высокой точности течения металла. При изготовлении деталей методом штампования необходимо обеспечить тщательный контроль. Кроме того, предъявляются строгие требования к условиям термической обработки и проверке на наличие поверхностных трещин. Штампование изделий из алюминия требует применение самых передовых технологий. С точки зрения долгосрочной перспективы необходимо инвестировать средства в разработку высокотехнологичного оборудования, используемого для производства узкоспециализированной продукции.

^ C) Алюминиевые изделия, полученные штамповкой с нулевым углом зазора, используемые в самолетостроении.

Среди прочих алюминиевых изделий, используемых в самолетостроении, изделия, производимые штамповкой с нулевым зазором, где необходимо применение специальных передовых технологий, начали производиться в Японии около 20 лет назад.

а) Корпус ресивера b) Головка ресивера

Рис. 11 Корпус и передняя часть ресивера.

^ D) Алюминиевые изделия, произведенные методом холодного штампования, используемые в кондиционерах.

Части ресивера (Рис. 11) кондиционеров прошли тестирование и введены в массовое производство 25 лет назад. Корпус ресивера с глубоким вырезом был изготовлен путем простой штамповки ударным выдавливанием. Трещины появились на нижней стороне внешней поверхности изделия ввиду неоднородного кристаллического зерна у поверхности материала той же партии.

В тоже время, наконечники ресиверов были изготовлены путем холодной штамповки вместе с нарезной частью, которая позже прошла механическую доработку. Затраты на производство значительно сократились после внесения изменений в данную конструкцию. Эта технология и сегодня все еще используется в некоторых компаниях.

^ 8.2 Снижение затрат при холодной штамповке за счет использования заготовок неправильной формы.

При штамповке алюминия общие затраты могут быть снижены за счет использования заготовок неправильной формы, которые получаются путем распиливания пруткового материала неправильной формы. Этот метод особенно эффективен при производстве изделий сложной формы, требующих проведение многоэтапных формовочных процессов.

^ 8.3 Формовка запирающих устройств методом комбинирования отливки и штампования

Горячая штамповка применяется при изготовлении запирающих устройств (Рис. 13), используемых в двигателях легковых автомобилей. Имеется информация о том, что в целях снижения затрат горячей штамповке подвергались детали, изготовленные методом свободной заливки форм (т.е. комбинацией отливки и штампования). Компания «Ничидаи» участвовала в производстве штампа и разработке метода формовки. Полагаю важным продолжать разработку данной технологии.

^ 8.4 Испытания велосипедных деталей, изготовленных с помощью разъемной

матрицы.

При производстве сложных алюминиевых изделий методом штамповки иногда используют разъемную матрицу. Пример такого изделия приведен на Рис. 14. Горловинная часть, расположенная в центре данной детали, отштампована с помощью разъемной матрицы. Оба конца детали изготовляются методом штамповки в закрытых штампах одновременным воздействием сверху и снизу, либо могут штамповаться по очереди.

Рис. 13 Запирающее устройство, Рис. 14 Алюминиевая деталь велосипеда

изготовленная методом штамповки.

(4) Особенности спиральных камер, изготовленных методом штамповки в закрытых штампах

Особенности спиральных камер, изготовленных методом штамповки в закрытых штампах, можно определить следующим образом

- Однородная и плоская поверхность обмотки - приводит к снижению затрат на механическую обработку и к экономии материала.

- Нулевой угол зазора - приводит к снижению затрат на механическую обработку и к экономии материала.

- Отсутствие внутренних полостей - повышается производительность.

- Повышение усталостной прочности - возможность использования с газом нового типа - фреоном.

Благодаря этим преимуществам, применения формовочного метода без сомнений будет расширяться.

9. Заключение

Современный уровень развития методов штамповки в закрытых штампах позволяет широко применять их в производстве изделий из стали и алюминия. Высокоточная штамповка с применением технологии штамповки в закрытых штампах, которая была внедрена относительно недавно, обладает хорошими перспективами. Она применяется как при горячей, так и холодной штамповке. Ее применение при теплой штамповке в закрытых штампах с использованием упрощенных комплектов штампов также растет. Методом штамповки в закрытых штампах изготавливаются детали все большего размера. Кроме того, эта технология находит все более широкое применение не только в автомобильной, но и в других отраслях промышленности.

Нет никаких сомнений в том, что научно-исследовательская работа в отношении конструкции штампа, формующих условия, технологии производства штампов и т.п. будет продолжена. Разработчики изделий и инженеры, проектирующие конструкции штампов, должны работать совместно с тем, чтобы получить новые изделия с гораздо более высокими техническими характеристиками за счет применения технологий штамповки в закрытых штампах.

Источники

(1) Y. Iwasaki, H. Yoshimura: MHI Technical Report, 12-5,1975.

(2) H. Yoshimura, S. Shimasaki: Journal of the JSTP, 24,1983.

(3) M. Nakamura, T. Koga: Kurimoto Technical Report, 1994.

(4) A. Ishii, H. Koshimaru: Journal of the JSTP, 22-241,1981.

(5) K. Osakada, X. Wang & S Hanami, WIRE, 6(1997), стр. 24-29.

www.ronl.ru

Точная объемная штамповка изделий из алюминия и стали, главным образом при использовании технологии штампования в закрытых штампах

Точная объемная штамповка изделий из алюминия и стали, главным образом при использовании технологии штампования в закрытых штампах.Хиодзи ЙОСИМУРА, Кацухиса ТАНАКА и Чан Чин ВАНГ Корпорация «НИЧИДАИ», Такиги, Киотанабе, Киото 610-0341, Япония

Краткий обзор

Данная презентация посвящена развитию технологии штамповки в закрытых штампах и ее применению при штамповке автомобильных частей из сплава стали и алюминия. В ней также освещается вопрос использования противодавления в целях достижения формы изделия, приближенной к заданной, при штамповке завитков воздушного компрессора.

^ Штамповка в закрытых штампах, точная штамповка, штамповка с использованием противодавления и завитки воздушного компрессора.

1. Введение

Развитие технологии пластичности, в том числе методов холодной штамповки, сделали автомобильную промышленность Японии одной из наиболее конкурентоспособных на рынке. Годовое производство автомобилей в Японии значительно увеличилось в 60-е годы. Массовое производство стали холодной штамповки было налажено производителями болтов после введения в эксплуатацию в Японии прессов Maypres. На начальном этапе, снижение затрат на производство достаточно простых изделий, таких как шпильки с шаровым наконечником, было достигнуто, в основном, за счет замены традиционного способа машинной обработки на холодную штамповку. Впоследствии технология холодной штамповки стала применяться для производства изделий большего размера, таких как изделия чашеобразной формы, шлицевых валов, валов заднего моста и т.д.

В 70-х годах прошлого века с наступлением энергетического кризиса активно проводятся исследования, направленные на повышение коэффициента использования материалов, снижение энергозатрат на штамповку, замену процессов машинной обработки на высокоточную штамповку. Кроме того, с обострением таких проблем как негативное воздействие процесса штамповки на окружающую среду и повышение среднего возраста квалифицированных рабочих, возрастает необходимость в снижении уровня шума, снижении вибрации и повышении автоматизации штамповочного оборудования.

С 1971 года группа ученых во главе с автором данного доклада проводит различные исследования в поисках оптимального процесса от заготовки до готового изделия (1). Одной из технологий, которой уделяется особое внимание, является «штамповка в закрытых штампах». Был проведен ряд фундаментальных исследований, таких как анализ процесса штамповки в закрытых штампах с пластилином. В 1974 году был разработан 450-тонный многопуансонный гидравлический пресс. На том же прессе были проведены испытания по штамповке и проведена работа по выработке технологий для массового производства (2).

Конечной целью технологии штамповки в закрытых штампах является повышение коэффициента использования материала путем разработки оптимальною процесса, не предусматривающего отхода материала в заусенец, снижение нагрузки при штамповке путем контроля деформации в необходимых направлениях в целях экономии электроэнергии, а также повышение автоматизации процесса штамповки, что позволит снизить потребность в квалифицированных рабочих. В последнее время штамповка в закрытых штампах стала основной технологией, используемой для точной объемной штамповки таких изделий как шарниры равных угловых скоростей (ШРУС), конические зубчатые колеса и др.

Данная презентация посвящена разработке оборудования штамповки в закрытых штампах. Кроме того, в ней приводятся, некоторые примеры точной штамповки изделий из сплавов стали и алюминия.

^

Штамповка в закрытых штампах предусматривает использование универсального ползуна в качестве пуансонов для выдавливания материала в предварительно закрытую матрицу для заполнения ее рабочего пространства (Рис. 1). Управляя ходом ползунов можно осуществлять контроль за течением металла для достижения оптимальной деформации. Ход ползунов верхнего и нижнего пуансонов может задаваться в режиме синхронный, асинхронный (Рис. 2) и с противодавлением (Рис. 3) в целях значительного снижения формирующей нагрузки либо повышения качества заполнения рабочего пространства матрицы материалом.

Рис. 1 Метод штампования в закрытых штампах.

Рис 2 Синхронный и асинхронный поступательные движения

Рис 3 Пример использования противодавления

^

Несмотря на то, что оптимальные условия штамповки можно определить посредством проведения фундаментального эксперимента с пластилином, в конечном счете, необходимо проведение практического тестирования. В этих целях корпорация «Ничидаи» разработала автоматизированные трехцилиндровый гидравлический пресс для штамповки в закрытых штампах (3). Данный пресс способен проводить практическое тестирование. Положение, скорость и давление верхнего и нижнего пуансонов пресса могут устанавливаться индивидуально. Кроме того, заданные данные могут быть сохранены в памяти компьютера и в дальнейшем использованы для моделирования хода.

Таблица 1 Спецификация трехцилиндрового гидравлического пресса.

|

| Главный ползун

| Средний ползун

| Нижний ползун

|

| Номинальное усилие / кН

| 80

| 40

| 40

|

| Ход / мм

| 500

| 200

| 200

|

| Расстояние между буфером и ползуном / мм

| 900

| -

|

|

| Ползун / мм

| 900 X 900

| ФЗОО

| фЗОО

|

| Платформа / мм

| 900 X 900

| -

| - |

| Скорость быстрого подхода м м / с е к . | ~300

| ~20

| ~20

|

| Рабочая скорость / мм / сек.

| ~20

| ~20

| ~20

|

| Скорость обратного хода/мм / сек.

| ~ 150

| ~ 150

| ~ 150

|

| Усилие реакции / кН

| 6

| 4

| 4

|

^

4.1 Специальные комплекты штампов для штамповки в закрытых штампах

После того как была признана эффективность штамповки в закрытых штампах, многие компании стали применять специальные прессы, работающие на принципе штамповки в закрытых штампах, в целях массового производства штамповальной продукции. Тем не менее, ввиду низкой производительности гидравлических прессов, необходимость в использовании высокоскоростных механических прессов при штамповке в закрытых штампах становилась все сильнее.

В Японии компании «Аида» и «Коматсу» разработали простейшие комплекты штампов для штамповки в закрытых штампах для механических прессов. В комплектах штампов компании «Аида» используется кулачковый механизм, а в комплекте штампов компании «Коматсу» используется механизм реечной передачи. Эти разработки ускорили применение технологии штамповки в закрытых штампах. В 1988 году компания «Ничидаи» также разработала новый тип комплекта штампов для штамповки в закрытых штампах, в котором использовался пантографический механизм, и расширила применение технологии штамповки в закрытых штампах на высокоточное производство конических дифференциалов и т.д.

^

Закрывающее давление штампа создается гидроагрегатом, аккумулятором и цилиндрами, встроенными в комплект штампов в то же время цикла механического пресса. Облой или стружка могут образовываться в линии разъема между поверхностями верхнего и нижнего штампов при слишком низком уровне давления.

^

Когда заготовка, расположенная в полости штампа, прессуется верхним и нижним пуансонами, деформация материала может варьироваться в зависимости от соотношения скоростей верхнего и нижнего пуансонов, как показано на Рис. 2 и Рис. 4.

Симметричные изделия, такие как крестообразные цапфы, формируются в режиме синхронного хода. Асимметричные изделия, такие как конические шестерни, формируются в режиме асинхронного хода. На Рис. 5 и Рис. 6 показано, как происходит синхронный и асинхронный ход за счет комплекта штампов с пантографическим механизмом.

Зависимость между x, у, а, b, А и В:

х2-y2= у2-b2

х2 (а А+В)2=у2- (b-В)2 Из вышеуказанных уравнений определяем:

В=(аА-0.5А2)/(а+b-A)

В соответствии с полученным результатом.

если соотношение скоростей 1:1, т.е.А=2В,тогда b=а

если соотношение скоростей 2:1, т.е. А=3B, тогда

A=

Рис. 4 Отношение скоростей между верхним и нижним пуансонами.

Рис. 5 Комплект штампа с пантографическим механизмом.

(гидравлический цилиндр, пантограф, средняя пластина, гидравлический цилиндр, верхний штамп, нижний штамп, гидродинамическое давление).

Рис. 6 Пример работы пресса.

^

5.1 Детали, изготовляемые методом ортогональной экструзии.

(1) Крестообразные цапфы

Крестообразные цапфы (Рис. 7) являются типичным примером нерпою поколения продукции, производимой штамповкой в закрытых штампах. Результатом перехода в 1975 году от традиционной горячей штамповки к штамповке в закрытых штампах при производстве крестообразных цапф карданных валов явились значительная экономия материала, автоматизация процесса штамповки. Кроме того, отпала необходимость в дополнительной обработке изделий после механической обработки. Рис. 7 Крестообразные цапфы.

(2) ШРУСы типа «Трипод»

Массовое производство триподов с помощью технологии штамповки в закрытых штампах, опробованной в производстве крестовых цапф, было незамедлительно налажено, когда японские производители автомобилей начали разработку ШРУСов для автомобилей типа FF. При разработке технологического процесса производства крестовых цапф испытания проводились с пластилином. Однако разработка метода применения технологии штамповки в закрытых штампах для производства триподов осуществлялась с помощью компьютерного моделирования формовочного процесса, что стало возможным благодаря созданию средств автоматизированного моделирования

^

(1) Крестообразные цапфы

Крестообразные цапфы (Рис. 7) являются типичным примером нерпою поколения продукции, производимой штамповкой в закрытых штампах. Результатом перехода в 1975 году от традиционной горячей штамповки к штамповке в закрытых штампах при производстве крестообразных цапф карданных валов явились значительная экономия материала, автоматизация процесса штамповки. Кроме того отпала необходимость в дополнительной обработке изделий после .механической обработки.

Рис. 7 Крестообразные цапфы

(2) ШРУСы типа «Трипод»

Массовое производство триподов с помощью технологии штамповки в закрытых штампах, опробованной в производстве крестовых цапф, были незамедлительно налажено, когда японские производители автомобилей начали разработку ШРУСов для автомобилей типа FF. При разработке технологического процесса производства крестовых цапф испытания проводились с пластилином. Однако разработка метода применения технологии штамповки в закрытых штампах для производства триподов осуществлялась с помощью компьютерного моделирования формовочного процесса, что стало возможным благодаря созданию средств автоматизированного моделирования.

5.2 ^

(1) ШРУС Внутреннее кольцо (Рис. 8)

Как и триподы, внутренние кольца также являются разновидностью ШРУСов. Они производятся методом штамповки в закрытых штампах с точностью, близкой к заданной, и в больших количествах.

Рис. 8 Внутренние кольца, изготовленные методом штамповки в закрытых штампах.

Рис. 9 Конические шестерни, изготовленные методом штамповки в закрытых штампах. ..... Рис.10 Схема механической обработки при штамповке конической шестерни

(2) Конические шестерни

Конические шестерни (Рис. 9) с давних времен изготавливались комбинированным методом горячей штамповки и холодной ковки. Они использовались в сельскохозяйственных машинах и мотоциклах. Массовое производство конических шестерен путем штамповки в закрытых штампах началось с 1980 года, а их применение в грузовых и легковых автомобилях стало быстро увеличиваться несколькими годами ранее. Это было частично обусловлено развитием формообразующих технологий, а также разработкой комплектов штампов для штамповки в закрытых штампах. Однако основной причиной, скорее всего, стало появление возможности производить штампы с высокой точностью и продолжительным сроком службы, что позволило производить конические шестерни с точностью и в количестве, удовлетворяющих потребности автомобильной промышленности.

На Рис. 10 показан пример конструкции штампа для изготовления конических шестерен. В результате проведения серии тестов (Таблица 2) было установлено оптимальное соотношение скоростей верхнего и нижнего пуансонов. В данном случае, оптимальное соотношение скоростей оказалось следующим: 1,5:1.

Таблица 2. Влияние соотношения скоростей на штамповку конических шестерен в закрытых штампах

| Соотношение скоростей | Нагрузка | Течение металла | Наполнение штампа | Трещины

| Общая оценка

|

| 3:1 | 0 | Л | X | А | X |

| 2:1 | А | Л | А | А | А |

| 1.5:1 | 0 | 0 | А | А | 0 |

| 1:1 | О | Л | А | А | А |

| 1:2 | Л | А | 0 | X | X |

| 0:1 | X | X | О | А | X |

^

Создавая оптимальное дополнительное давление в направлении течения металла или в противоположном направлении, можно добиться того, что материалы, считающиеся нековкими, становятся ковкими. Разработку данных формовочных методов автор осуществлял совместно с производителями автомобилей. Ниже приводятся несколько примеров. (I) (1)Головка шатуна

Процесс штамповки головки шатуна для автомобильной промышленности.

Были проведены испытания процесса штамповки в один этап от трубной заготовки до готового продукта. Хотя массовое производство еще не налажено, его можно осуществлять на механических прессах при определенной доработки конструкции комплекта штампов. Также возможно осуществлять точную штамповку деталей еще более сложной формы, если внести определенные изменения в ход пресса и в конструкцию штампа.

(2) Тюльпанообразные валы ШРУСа

Кроме того, была предпринята попытка разработать метод штамповки тюльпанообразных валов в закрытых штампах (4). В то время как прутковая заготовка прессуется в тройной патрубок при относительно невысокой температуре, используют противодавление для того, чтобы получить большее сечение детали, чем размер входной зоны штампа. Данный процесс не использовался для массового производства по причине малого срока эксплуатации специальных гидравлических прессов, используемых при штамповке в закрытых штампах. Тем не менее, массовое производство возможно, если при штамповке в закрытых штампах использовать упрощенный комплект штампов, о котором говорилось выше.

^

Как показано выше, за счет управления ходом верхнего и нижнего пуансонов, можно создать оптимальные условия для штамповки в закрытых штампах. Массовое производство изделий, требующих высокой точности либо точности, близкой к заданным параметрам формы, при минимальных затратах можно осуществлять методами штамповки в закрытых штампах. Можно выделить следующие особенности штамповки в закрытых штампах:

(1) Формование без отхода в облой

- Повышает коэффициент использования материала и, как результат, приводит к снижению расходов на материал.

- Уменьшает формирующую нагрузку, что позволяет уменьшить размеры штамповальных станков и снизить энергозатраты.

- Облегчает наполнение штампа, что позволяет продлить срок его эксплуатации.

(2) Ортогональная экструзия и формование выдавливанием

- Сложные формы: крестовые цапфы, конические шестерни.

- Высокоточное формование: малый зазор между поверхностями верхнего и нижнего штампов.

- Управление течением метала: повышает прочность изделий.

(3) Выбор режима хода пуансона

- Возможность синхронного, асинхронного хода в целях осуществления пластической деформации слева направо и сверху вниз.

- Использование противодавления при изготовлении сложных форм, а также при обработке материалов с высоким сопротивлением усилию формования.

- Экструзия при поэтапном ходе главного ползуна с использованием дополнительного давления.

До сегодняшнего дня в технологиях штампования в закрытых штампах основное внимание уделялось ходам верхнего и нижнего пуансонов. Однако для изготовления продуктов более сложной формы необходимо исследовать и другие факторы.

^

Было проведено практическое исследование с целью определения влияния использования контейнера с аксиальным приводом (5) на точность штамповки.

За счет гидроустановки контейнеру сообщаются различные виды колебательных движений в ходе процесса штампования. Колебания регулируются по амплитуде, времени и цикличности.

Результаты тестов, в ходе которых осуществлялось сравнение традиционного метода с данным методом, указывают на значительные улучшения показателей точности получаемых изделий и давления формования. Тем не менее, существует необходимость в проведении качественных дальнейших исследований по выявлению влияния размеров продукта и факторов рабочего режима, таких как смазка и метод наладки. Данный научно-исследовательских проект осуществляется компанией «Ничидаи» совместно с группой ученых под руководством профессора Осакада (Университет г. Осака) при поддержке Японского агентства поддержки малых и средних предприятий.

^

8.1 Общие примеры штамповки изделий из алюминия.

Алюминиевые сплавы давно применяются при изготовлении автомобилей и самолетов благодаря их особым свойствам.

^

Шатуны для небольших универсальных двигателей изготавливаются из алюминия путем штампования. В целях экономии материала в начале изготавливаются заготовки с помощью ковочных вальцов. После проверки на предмет наличия на заготовках трещин они снова нагреваются и штампуются при комнатной температуре на ковочном штампе.

^

Штампование изделий из алюминия для авиационной промышленности требует высокого качества алюминиевых материалов и обеспечения высокой точности течения металла. При изготовлении деталей методом штампования необходимо обеспечить тщательный контроль. Кроме того, предъявляются строгие требования к условиям термической обработки и проверке на наличие поверхностных трещин. Штампование изделий из алюминия требует применение самых передовых технологий. С точки зрения долгосрочной перспективы необходимо инвестировать средства в разработку высокотехнологичного оборудования, используемого для производства узкоспециализированной продукции.

^

Среди прочих алюминиевых изделий, используемых в самолетостроении, изделия, производимые штамповкой с нулевым зазором, где необходимо применение специальных передовых технологий, начали производиться в Японии около 20 лет назад.

а) Корпус ресивера b) Головка ресивера

Рис. 11 Корпус и передняя часть ресивера.

^

Части ресивера (Рис. 11) кондиционеров прошли тестирование и введены в массовое производство 25 лет назад. Корпус ресивера с глубоким вырезом был изготовлен путем простой штамповки ударным выдавливанием. Трещины появились на нижней стороне внешней поверхности изделия ввиду неоднородного кристаллического зерна у поверхности материала той же партии.

В тоже время, наконечники ресиверов были изготовлены путем холодной штамповки вместе с нарезной частью, которая позже прошла механическую доработку. Затраты на производство значительно сократились после внесения изменений в данную конструкцию. Эта технология и сегодня все еще используется в некоторых компаниях.

^

При штамповке алюминия общие затраты могут быть снижены за счет использования заготовок неправильной формы, которые получаются путем распиливания пруткового материала неправильной формы. Этот метод особенно эффективен при производстве изделий сложной формы, требующих проведение многоэтапных формовочных процессов.

^

Горячая штамповка применяется при изготовлении запирающих устройств (Рис. 13), используемых в двигателях легковых автомобилей. Имеется информация о том, что в целях снижения затрат горячей штамповке подвергались детали, изготовленные методом свободной заливки форм (т.е. комбинацией отливки и штампования). Компания «Ничидаи» участвовала в производстве штампа и разработке метода формовки. Полагаю важным продолжать разработку данной технологии.

^

матрицы.

При производстве сложных алюминиевых изделий методом штамповки иногда используют разъемную матрицу. Пример такого изделия приведен на Рис. 14. Горловинная часть, расположенная в центре данной детали, отштампована с помощью разъемной матрицы. Оба конца детали изготовляются методом штамповки в закрытых штампах одновременным воздействием сверху и снизу, либо могут штамповаться по очереди.

Рис. 13 Запирающее устройство, Рис. 14 Алюминиевая деталь велосипеда

изготовленная методом штамповки.

(4) Особенности спиральных камер, изготовленных методом штамповки в закрытых штампах

Особенности спиральных камер, изготовленных методом штамповки в закрытых штампах, можно определить следующим образом

- Однородная и плоская поверхность обмотки - приводит к снижению затрат на механическую обработку и к экономии материала.

- Нулевой угол зазора - приводит к снижению затрат на механическую обработку и к экономии материала.

- Отсутствие внутренних полостей - повышается производительность.

- Повышение усталостной прочности - возможность использования с газом нового типа - фреоном.

Благодаря этим преимуществам, применения формовочного метода без сомнений будет расширяться.

9. Заключение

Современный уровень развития методов штамповки в закрытых штампах позволяет широко применять их в производстве изделий из стали и алюминия. Высокоточная штамповка с применением технологии штамповки в закрытых штампах, которая была внедрена относительно недавно, обладает хорошими перспективами. Она применяется как при горячей, так и холодной штамповке. Ее применение при теплой штамповке в закрытых штампах с использованием упрощенных комплектов штампов также растет. Методом штамповки в закрытых штампах изготавливаются детали все большего размера. Кроме того, эта технология находит все более широкое применение не только в автомобильной, но и в других отраслях промышленности.

Нет никаких сомнений в том, что научно-исследовательская работа в отношении конструкции штампа, формующих условия, технологии производства штампов и т.п. будет продолжена. Разработчики изделий и инженеры, проектирующие конструкции штампов, должны работать совместно с тем, чтобы получить новые изделия с гораздо более высокими техническими характеристиками за счет применения технологий штамповки в закрытых штампах.

Источники

(1) Y. Iwasaki, H. Yoshimura: MHI Technical Report, 12-5,1975.

(2) H. Yoshimura, S. Shimasaki: Journal of the JSTP, 24,1983.

(3) M. Nakamura, T. Koga: Kurimoto Technical Report, 1994.

(4) A. Ishii, H. Koshimaru: Journal of the JSTP, 22-241,1981.

(5) K. Osakada, X. Wang & S Hanami, WIRE, 6(1997), стр. 24-29.

do.gendocs.ru

Точная объемная штамповка изделий из алюминия и стали, главным образом при использовании технологии штампования в закрытых штампах

Точная объемная штамповка изделий из алюминия и стали, главным образом при использовании технологии штампования в закрытых штампах.

Хиодзи ЙОСИМУРА, Кацухиса ТАНАКА и Чан Чин ВАНГ Корпорация «НИЧИДАИ», Такиги, Киотанабе, Киото 610-0341, Япония

Краткий обзор

Данная презентация посвящена развитию технологии штамповки в закрытых штампах и ее применению при штамповке автомобильных частей из сплава стали и алюминия. В ней также освещается вопрос использования противодавления в целях достижения формы изделия, приближенной к заданной, при штамповке завитков воздушного компрессора.

Ключевые термины: Штамповка в закрытых штампах, точная штамповка, штамповка с использованием противодавления и завитки воздушного компрессора.

1. Введение

Развитие технологии пластичности, в том числе методов холодной штамповки, сделали автомобильную промышленность Японии одной из наиболее конкурентоспособных на рынке. Годовое производство автомобилей в Японии значительно увеличилось в 60-е годы. Массовое производство стали холодной штамповки было налажено производителями болтов после введения в эксплуатацию в Японии прессов Maypres. На начальном этапе, снижение затрат на производство достаточно простых изделий, таких как шпильки с шаровым наконечником, было достигнуто, в основном, за счет замены традиционного способа машинной обработки на холодную штамповку. Впоследствии технология холодной штамповки стала применяться для производства изделий большего размера, таких как изделия чашеобразной формы, шлицевых валов, валов заднего моста и т.д.

В 70-х годах прошлого века с наступлением энергетического кризиса активно проводятся исследования, направленные на повышение коэффициента использования материалов, снижение энергозатрат на штамповку, замену процессов машинной обработки на высокоточную штамповку. Кроме того, с обострением таких проблем как негативное воздействие процесса штамповки на окружающую среду и повышение среднего возраста квалифицированных рабочих, возрастает необходимость в снижении уровня шума, снижении вибрации и повышении автоматизации штамповочного оборудования.

С 1971 года группа ученых во главе с автором данного доклада проводит различные исследования в поисках оптимального процесса от заготовки до готового изделия (1). Одной из технологий, которой уделяется особое внимание, является «штамповка в закрытых штампах». Был проведен ряд фундаментальных исследований, таких как анализ процесса штамповки в закрытых штампах с пластилином. В 1974 году был разработан 450-тонный многопуансонный гидравлический пресс. На том же прессе были проведены испытания по штамповке и проведена работа по выработке технологий для массового производства (2).

Конечной целью технологии штамповки в закрытых штампах является повышение коэффициента использования материала путем разработки оптимальною процесса, не предусматривающего отхода материала в заусенец, снижение нагрузки при штамповке путем контроля деформации в необходимых направлениях в целях экономии электроэнергии, а также повышение автоматизации процесса штамповки, что позволит снизить потребность в квалифицированных рабочих. В последнее время штамповка в закрытых штампах стала основной технологией, используемой для точной объемной штамповки таких изделий как шарниры равных угловых скоростей (ШРУС), конические зубчатые колеса и др.

Данная презентация посвящена разработке оборудования штамповки в закрытых штампах. Кроме того, в ней приводятся, некоторые примеры точной штамповки изделий из сплавов стали и алюминия.

2. Штамповка в закрытых штампах

Штамповка в закрытых штампах предусматривает использование универсального ползуна в качестве пуансонов для выдавливания материала в предварительно закрытую матрицу для заполнения ее рабочего пространства (Рис. 1). Управляя ходом ползунов можно осуществлять контроль за течением металла для достижения оптимальной деформации. Ход ползунов верхнего и нижнего пуансонов может задаваться в режиме синхронный, асинхронный (Рис. 2) и с противодавлением (Рис. 3) в целях значительного снижения формирующей нагрузки либо повышения качества заполнения рабочего пространства матрицы материалом.

Рис. 1 Метод штампования в закрытых штампах.

Рис 2 Синхронный и асинхронный поступательные движения

Рис 3 Пример использования противодавления

3. Разработка автоматизированного трехцилиндрового гидравлического пресса для штамповки в закрытых штампах

Несмотря на то, что оптимальные условия штамповки можно определить посредством проведения фундаментального эксперимента с пластилином, в конечном счете, необходимо проведение практического тестирования. В этих целях корпорация «Ничидаи» разработала автоматизированные трехцилиндровый гидравлический пресс для штамповки в закрытых штампах (3). Данный пресс способен проводить практическое тестирование. Положение, скорость и давление верхнего и нижнего пуансонов пресса могут устанавливаться индивидуально. Кроме того, заданные данные могут быть сохранены в памяти компьютера и в дальнейшем использованы для моделирования хода.

Таблица 1 Спецификация трехцилиндрового гидравлического пресса.

|

| Главный ползун

| Средний ползун

| Нижний ползун

|

| Номинальное усилие / кН

| 80

| 40

| 40

|

| Ход / мм

| 500

| 200

| 200

|

| Расстояние между буфером и ползуном / мм

| 900

| -

|

|

| Ползун / мм

| 900 X 900

| ФЗОО

| фЗОО

|

| Платформа / мм

| 900 X 900

| -

| - |

| Скорость быстрого подхода м м / с е к . | ~300

| ~20

| ~20

|

| Рабочая скорость / мм / сек.

| ~20

| ~20

| ~20

|

| Скорость обратного хода/мм / сек.

| ~ 150

| ~ 150

| ~ 150

|

| Усилие реакции / кН

| 6

| 4

| 4

|

4. Разработка комплектов штампов для штамповки в закрытых штампах.

4.1 Специальные комплекты штампов для штамповки в закрытых штампах

После того как была признана эффективность штамповки в закрытых штампах, многие компании стали применять специальные прессы, работающие на принципе штамповки в закрытых штампах, в целях массового производства штамповальной продукции. Тем не менее, ввиду низкой производительности гидравлических прессов, необходимость в использовании высокоскоростных механических прессов при штамповке в закрытых штампах становилась все сильнее.

В Японии компании «Аида» и «Коматсу» разработали простейшие комплекты штампов для штамповки в закрытых штампах для механических прессов. В комплектах штампов компании «Аида» используется кулачковый механизм, а в комплекте штампов компании «Коматсу» используется механизм реечной передачи. Эти разработки ускорили применение технологии штамповки в закрытых штампах. В 1988 году компания «Ничидаи» также разработала новый тип комплекта штампов для штамповки в закрытых штампах, в котором использовался пантографический механизм, и расширила применение технологии штамповки в закрытых штампах на высокоточное производство конических дифференциалов и т.д.

4.2. Закрывающее давление штампа

Закрывающее давление штампа создается гидроагрегатом, аккумулятором и цилиндрами, встроенными в комплект штампов в то же время цикла механического пресса. Облой или стружка могут образовываться в линии разъема между поверхностями верхнего и нижнего штампов при слишком низком уровне давления.

4.3 Синхронный и асинхронный ход пуансонов

Когда заготовка, расположенная в полости штампа, прессуется верхним и нижним пуансонами, деформация материала может варьироваться в зависимости от соотношения скоростей верхнего и нижнего пуансонов, как показано на Рис. 2 и Рис. 4.

Симметричные изделия, такие как крестообразные цапфы, формируются в режиме синхронного хода. Асимметричные изделия, такие как конические шестерни, формируются в режиме асинхронного хода. На Рис. 5 и Рис. 6 показано, как происходит синхронный и асинхронный ход за счет комплекта штампов с пантографическим механизмом.