Армирование железобетонных конструкций. Способы соединения арматуры

1.2.6. Соединения арматуры

По длине стержни горячекатаной арматуры в обычном железобетоне соединяются, как правило, с помощью сварки, независимо от способа образования каркаса.

Стержни отдельных позиций сварного каркаса могут быть простыми, состоящими из цельного стержня одного диаметра, или, в целях экономии арматурной стали, составными, состоящими по длине из стержней двух-трёх различных диаметров (рис. 22), соединённых контактной стыковой сваркой. Составными могут быть только стержни из горячекатаной арматуры периодического профиля. Составные стержни часто применяют при армировании ригелей, колонн, подпорных стенок и т.п.

Все сварные соединения в зависимости от места их выполнения делятся на:

сварные соединения, выполняемые в заводских условиях;

сварные соединения, выполняемые в условиях стройплощадки.

Рис. 22. Составные отдельные стержни:

а – для применения в балках; б – для применения в колоннах, подпорных стенках и т.п.; 1 – контактная стыковая электросварка

Сварные соединения, выполняемые в заводских условиях. Различают два основных их типа:

А. Контактная электросварка встык (или контактная стыковая электросварка) предназначена для соединения заготовок арматурных стержней, приварки к стержням коротышей большего диаметра и т. п. Выполняется на специальных сварочных машинах. Процесс сварки состоит в том, что концы стержней в месте их контакта под действием электрического тока большой силы (до 100 кА) разогреваются до пластического или жидкого состояния с одновременным или последующим сильным сжатием, обеспечивающим взаимодействие атомов металла. В зоне сварки металл оплавляется, образуя небольшое утолщение (рис. 23, а). Прочность такого соединения получается даже выше, чем прочность самих стыкуемых стержней. Этим способом может производиться соединение стержней диаметром от 10 до 80 мм.

Б. Контактная точечная электросварка используется для соединения отдельных стержней в местах их пересечения при изготовлении сеток и каркасов, В этих случаях применяют стержневую арматуру классов A240, A300, A400 и проволочную класса В500. Перекрещивающиеся стержни сдавливают с большой силой в зажимах сварочной машины, затем включают ток, который доводит металл между зажимами до оплавления, а прилегающую зону – до пластического состояния.

Качество точечной электросварки зависит от соотношения диаметров свариваемых поперечных и продольных стержней. Оно должно быть в пределах d1 /d2 = 0,25...1.

Сварные соединения, выполняемые в условиях стройплощадки. Ограничимся рассмотрением двух типов таких соединений.

А. При монтаже арматурных изделий и сборных железобетонных конструкций для соединения встык как горизонтальных, так и вертикальных стержней (или выпусков) арматуры классов A240, A300, A400 диаметром 20 мм и более применяют электродуговую ванную сварку в съёмных инвентарных медных формах или на стальной скобе-подкладке (рис. 23, б). Принцип электродуговой сварки основан на образовании электрической дуги между свариваемым металлом и электродом. В зазор 10... 15 мм между свариваемыми стержнями помещается гребёнка электродов. При прохождении электрического тока между гребёнкой и формой возникает электрическая дуга. В результате этого образуется ванна расплавленного металла, которая разогревает и плавит торцы стыкуемых стержней. При этом расплавленный металл электродов и стержней образует сварной шов.

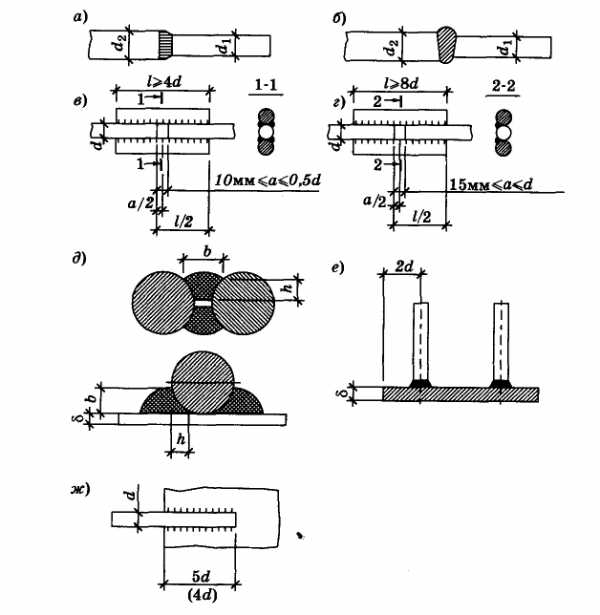

Б. Если диаметр соединяемых стержней менее 20 мм, то применяют дуговую сварку стержней четырьмя фланговыми швами с использованием круглых накладок (рис. 23, в). Этим способом могут соединяться стержни диаметром от 10 до 80 мм, начиная от класса A240 до класса A500 включительно. Допускается применять и односторонние сварные швы с удлинёнными накладками (рис. 23, г). При этом должны быть соблюдены следующие требования к размерам сварного шва: b≥ 10 мм и b≥ 0,5d; h ≥ 4 мм и h ≥ 0,25d, где b – ширина шва; h – глубина шва (рис. 23, д).

Соединение стержней в тавр с пластиной толщиной δ = 0,75d (из листовой или полосовой стали) выполняют автоматической дуговой сваркой под флюсом (рис. 23, е). Соединение внахлёстку арматурных стержней диаметром 8...40 мм с пластиной или плоскими элементами проката выполняют дуговой сваркой фланговыми швами (рис. 23, ж).

Сварные соединения способствуют рациональному расходу стали и использованию отходов арматуры.

Рис. 23. Сварные стыковые соединения арматуры:

а – контактная электросварка встык; б – дуговая ванная сварка в инвентарной форме; в – дуговая сварка с накладками с четырьмя фланговыми швами; г – то же, с двумя фланговыми швами; д – размеры сварного шва; е – сварное соединение в тавр стержней с пластиной; ж – сварное соединение внахлёстку стержня с пластиной

Стыки арматуры внахлёстку без сварки. Стержневую арматуру классов A240, А300, A400 допускается соединять внахлёстку без сварки с перепуском концов стержней на 20...50 диаметров в тех местах железобетонных элементов, где прочность арматуры используется не полностью. Однако такой вид соединения стержневой арматуры вследствие излишнего расхода стали и несовершенства конструкции стыка применять не рекомендуется.

Внахлёстку можно выполнять стыки сварных и вязаных каркасов и сеток в направлении рабочей арматуры (рис. 24).

При этом диаметр рабочей арматуры должен быть не более 36 мм. Длина перепуска (нахлёстки) стыкуемых стержней, каркасов, сеток в рабочем направлении определяется расчётным путём по формуле (1.25).

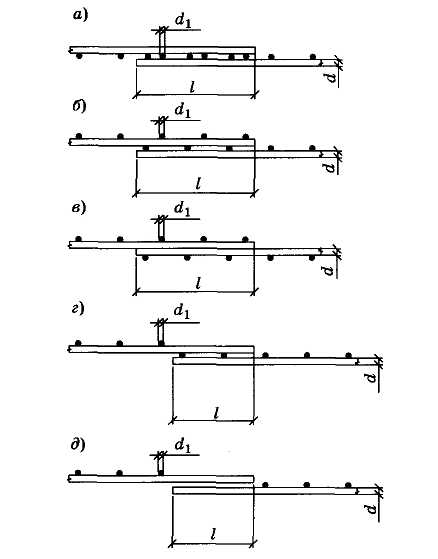

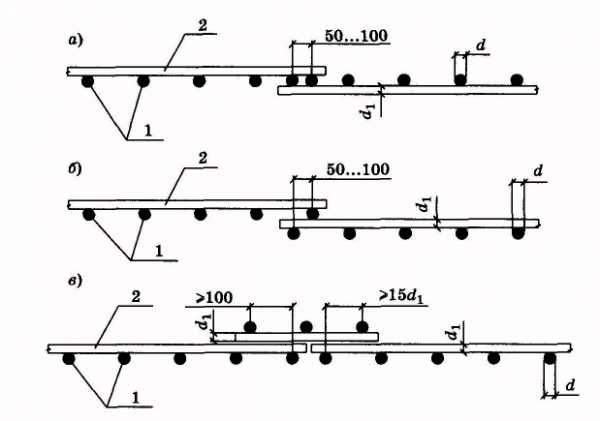

Рис. 24. Стыки сварных сеток в направлении рабочей арматуры:

а – при гладких стержнях, когда поперечные стержни расположены в одной плоскости; б, в – то же, но поперечные стержни расположены в разных плоскостях; г – при стержнях периодического профиля, когда в пределах стыка поперечные стержни отсутствуют в одной из стыкуемых сеток; д – то же, когда в пределах стыка поперечные стержни отсутствуют в обеих стыкуемых сетках; l – длина перепуска сеток; d, d1 – соответственно диаметры рабочей и распределительной арматуры

Поперечные стержни соединяемых сеток могут располагаться в разных плоскостях (рис. 24, б, в) или в одной плоскости (рис. 24, а). В каждой из соединяемых в растянутой зоне сеток на длине нахлёстки должно быть расположено не менее двух поперечных стержней, приваренных ко всем продольным стержням сеток. Такие же типы стыков применяются и для стыковки внахлёстку сварных каркасов с односторонним расположением рабочих стержней из всех видов арматуры; при этом на длине стыка устанавливают дополнительные хомуты или поперечные стержни с шагом не более 5 диаметров продольной арматуры. Если рабочей арматурой сеток являются стержни периодического профиля, то одна из стыкуемых или обе сетки в пределах стыка выполняются без приваренных поперечных стержней (рис. 24, г, д).

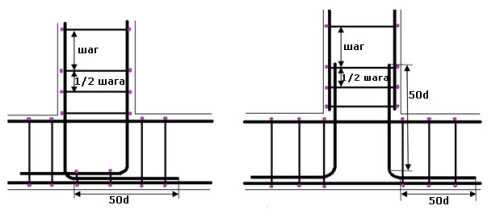

Стыки сварных сеток в нерабочем направлении (когда соединяется распределительная арматура) также выполняются внахлёстку (рис. 25).

Длину перепуска (считая между крайними рабочими стержнями сетки) принимают равной 50 мм при диаметре распределительной арматуры до 4 мм и равной 100 мм при диаметре распределительной арматуры более 4 мм. При диаметре рабочей арматуры 16 мм и более сварные сетки в нерабочем направлении допускается укладывать впритык друг к другу, перекрывая стык специальными стыковыми сетками, укладываемыми с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры и не менее 100 мм (рис. 25, в). Стыки плоских каркасов, как и сеток, в конструкциях следует располагать вразбежку.

Рис. 25. Стыки сварных сеток в направлении нерабочей (распределительной) арматуры:

а – внахлёстку с расположением рабочих стержней в одной плоскости; б – то же, с расположением рабочих стержней в разных плоскостях; в – стык впритык с наложением дополнительной стыковой сетки; d, d1 – соответственно диаметры рабочей и распределительной арматуры; 1 – рабочая арматура; 2 – распределительная арматура

Вязаные каркасы и сетки в настоящее время применяют редко, так как при использовании вязаных изделий существенно повышается трудоёмкость. Однако в случае применения вязаных изделий исключается концентрация напряжений, которая при сварных изделиях возникает в зонах точечной сварки, а также устраняется опасность пережога поперечных стержней, что иногда наблюдается в сварных изделиях. В вязаных сетках и каркасах соединение стержней между собой осуществляется с помощью вязальной (отожжённой) проволоки диаметром 0,8...1 мм.

studfiles.net

Группа7 -

Мы рассмотрим арматурные работы в строительстве частного дома. Опишем технологию арматурных работ при бетонировании. Разберем такие способы соединения арматуры как: сварные соедниения арматуры, механическое соединение арматуры (соединение арматуры без сварки), соединение внахлест. А так же расскажем, как делать укладку арматуры в опалубку.

Арматурные работы: аспекты и важные моменты

Здесь описаны такие важные этапы изготовление арматурных конструкций, как:

-

покупка и складирование арматуры

-

способы соединения арматуры, отгиб арматуры

-

укладка арматурных изделий в опалубку

Покупка и складирование арматуры

О покупке арматуры необходимо подумать заранее, желательно сделать небольшое исследование (мониторинг) цен на арматурный прокат. В зависимости от удаления населенного пункта от завода-изготовителя стоимость увеличивается и при больших объемах закупки целесообразно покупать непосредственно у производителя. О количестве, диаметрах и весе необходимой арматуры можно узнать из спецификаций, представленных в проекте дома (спецификация материалов железобетонных изделий, ведомость расхода стали).

Перед покупкой арматуры необходимо запросить у продавца сертификат качества. Убедившись в том, что эта арматура соответствует Вашим требованиям можно заключать договор на ее покупку. В договоре должно быть указано, каким нормативным требованиям (ДСТУ, ГОСТ) должна она соответствовать. После получения арматуры на строительную площадку необходимо проверить ее качество: на поверхности арматуры не должно быть сколов, трещин, расслоений. Ржавчина не считается браком. Арматура не должна быть визуально кривой (допустимое отклонение 6 мм на 1м длины). Если выявлены дефекты арматуры, продавец обязан заменить бракованные образцы за свой счет, согласно договору.

Маркировку арматуры обычно производят на специальных ярлыках, либо же на концах арматурных стержней при помощи несмываемой краски разных цветов или точек в соответствии с ДСТУ 3760.2006. Цвета маркировки: А400С - белый; А500С - белый и синий; А600 - желтый; А600С - желтый и белый; А600К - желтый и красный; А800 - зеленый; А800К - зеленый и красный.

После приемки и проверки для удобного использования арматуру необходимо складировать под навесом (сарай, временный навес) раскладывая ее пачками в зависимости от класса и диаметра. Для исключения коррозии арматуры нельзя допускать, чтобы она соприкасалась с землей и на нее не должны попадать осадки. Для этого используют деревянные поддоны, подставки, прокладки, навес. Так в дальнейшем вы облегчите себе поиск арматуры при производстве бетонных работ, навес защитит ее от коррозии.

Способы соединения арматуры

Для армирования железобетонных конструкций используют пространственные и плоские (каркасные сетки) арматурные каркасы.

Чертежи каркасов и отдельных стержней приводят в рабочем проекте дома, там же указано количество и вес необходимой арматуры. Жесткость таких каркасов должна быть обеспечена соединением стержней между собой вязкой проволокой или сваркой.

Обычно изготовление арматурных каркасов выполняют заранее или параллельно с установкой опалубки. Изготовленные каркасы хранят под навесом, либо в защищенном от осадков месте.

К арматурным каркасам целесообразно также приваривать отрезки стержней (диаметром 10-12мм), упирающиеся в стенки и днище короба опалубки. Это позволит придать устойчивость каркасу в опалубке, придать ему неподвижность.

Вязка арматуры нужна только для фиксации армирующего скелета заливающегося, например фундамента. И не связано никак с конечной прочностью будущего фундамента. Иными словами, на будущую прочность фундамента прочность скрепления, будь то вязка арматуры или сварка, не влияет. Единственное, что имеет значение во время заливки бетона, так это то, что бы это крепление держало арматуру на месте и не искажало форму вашей будущей конструкции.

Отличаются ли сварное соединение арматуры от механического соединения арматуры?

Сварка арматуры частично изменяет структуру стали, в итоге чего, в соединениях обнаруживаются слабые места стержней арматуры. Следовательно, если работы производятся неопытным сварщиком, арматурный каркас может быть недостаточно прочен, чтобы в дальнейшем выдержать необходимую нагрузку. Вязка арматуры в свою очередь не требует от работника серьезных навыков и не отражается на структуре стали арматурного каркаса.

Итак, рассмотрим способы соединения арматуры.

А. Самым простым и поэтому часто используемым вариантом соединения арматурных стержней в пространственные и плоские каркасы является механическое соединение арматуры (соединение без сварки) или вязка арматуры, то есть соединение отдельных стержней при помощи вязальной проволоки.

Для вязки используют отожженную вязальную проволоку диаметром, как правило, 0,8-1мм (может применяться проволока и больших диаметров до 3-4 мм), длиной 40-100мм. В зависимости от диаметров связываемых стержней и расположения узлов связка бывает: простой; угловой; двухрядной; двойной; крестовой; мертвой. Вязка производится в местах пересечения арматуры, угловых узлах. Места и варианты вязки приведены на рисунке.

Основные принципы и технологии вязки арматуры хорошо видны на приведенных рисунках. Шаг вязки определяется в проектной документации.

Вязать арматуру можно при помощи таких инструментов:

-

Ручное приспособление для вязки. Продается в строительных супермаркетах, имеет реверсивный ход, лучший вариант для частного застройщика.

Б. Сварные соединения арматуры. При строительстве частного дома применение сварки несколько сложнее, чем вязка арматуры проволокой, но при этом повышается производительность труда.

Преимущества дуговой электросварки заключаются в том, что ее можно применять в любой точке сложного арматурного каркаса и достигать при этом различной прочности шва, в зависимости от качества электродов.

Схема дуговой сварки при помощи металлического электрода: 1- свариваемые детали; 2 - электрическая дуга; 3 - электрод; 4 - электродержатель; 5 - проводники тока; 6 - источник электрического тока.

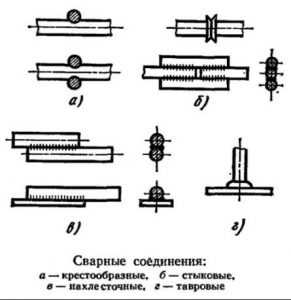

Сварку выполняют, применяя простые стандартные виды соединений: крестообразные; стыковые; в нахлестку; тавровые.

Примечание: Для сварки каркасов из стержней диаметром до 12 мм электродуговая сварка не применяется вследствие большой трудоемкости процесса и опасности пережога стержней. Не допускается применять дуговую сварку арматуры класса А-III марки 35ГС.

Примечание: Необходимо учитывать, что сварка арматуры частично изменяет структуру стали, и в итоге в соединениях обнаруживаются слабые места стержней арматуры..

Вязка арматуры не требует от работника квалифицированных навыков, и никак не отражается на структуре стали арматурного каркаса.

В. Еще один способ механического соединения арматуры - использование для крепления арматуры скрепки (коннектор). Эта деталь изготовляется из пружинистой стали диаметром 2-4мм. и обладает упругостью. Лёгкость использования скрепки, даёт возможность фиксировать арматурные стержни в труднодоступных местах.

Метод скрепления прост и не требует специальных навыков и обучения. Одним концом коннектор заводится (крепится) на соединяемую арматуру, другим концом защелкивается на другой скрепляемой арматуре. За счет упругости коннектора происходит прижатие арматур и их фиксация. Это хорошо видно на рисунках.

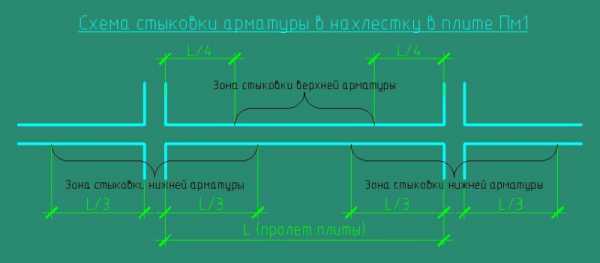

Г. Также возможен вариант соединения отдельных стержней без сварки и вязки - это соединение внахлест арматуры, этот метод увеличивает расход арматуры, зато нет необходимости в дополнительном оборудовании и операциях. Нахлестка может быть применена при армировании железобетонных фундаментных плит, монолитных перекрытий и т. д.

Соединения арматуры внахлест без использования загибов применимо только для арматуры периодического профиля. Для растянутых гладких стержней следует предусматривать крюки, петли, приваренные поперечные стержни или специальные анкерные устройства.

Лапки, крюки и петли не рекомендуется применять для анкеровки сжатой арматуры, за исключением гладкой арматуры, которая может подвергаться растяжению при некоторых возможных сочетаниях нагрузки.

Величина нахлеста по длине равна 30 диаметрам арматуры, но более точные цифры указываются в проектной документации. Ниже приведены графики нахлеста арматуры в бетонных конструкциях.

Как мы видим, на оси абсцисс обозначены классы бетона, а на оси ординат величины нахлесток в зависимости от диаметра арматуры. Кривыми обозначены классы арматуры. Зная класс бетона, проводим вертикальную линию до пересечения с нужной кривой и в месте пересечения с ней проводим горизонтальную линию и определяем длину нахлестки (10d., 20d и т.д.), где d – диаметр применяемой арматуры.

Гнутые элементы.

Для производства гнутых элементов (хомуты, полухомуты, лапки, петли и т.д.) нужно специальное оборудование – станки, в частном строительстве покупка такого станка не имеет смысла. Гнутые элементы применяются для поперечных связей и анкеров в арматурных каркасах. Возможно изготовление ручного приспособления для изгиба арматуры.

Укладка арматуры в опалубку

После того как каркасы и отдельные стержни будут готовы, опалубка смонтирована можно приступать к укладке арматуры в опалубку. Для этого необходимо отчистить опалубку от мусора и грязи и разметить мелом или карандашом положение арматуры, согласно проекту. В частном строительстве из-за сравнительно небольшого веса арматурных каркасов (до 100 кг) укладку их в опалубку можно выполнять вручную, без применения крана. Арматура должна быть установлена так, чтобы она не соприкасалась с опалубкой. Обязательно необходимо оставлять расстояние между арматурным стержнем и плоскостью опалубки, это называется защитный слой. Защитный слой защищает арматуру от атмосферных и температурных воздействий, коррозии и обеспечивает совместную работу арматуры и бетона.

Рекомендуемая толщина защитного слоя показывается в проектной документации и обычно составляет:

-

в плитах и стенах толщиной до 100мм — 10мм;

-

в плитах и стенах толщиной более 100мм, в балках и ребрах высотой 250мм и более, в колоннах — 20мм;

-

в монолитных фундаментах при наличии бетонной подготовки — 35мм;

-

в монолитных фундаментах без бетонной подготовки — 70мм.

Для обеспечения защитного слоя бетона необходимы специальные приспособления называемые «бобышки», пластиковыми подставками, фиксаторами. Их можно купить в строительных супермаркетах, в одном фиксаторе обычно несколько размеров защитного слоя (от 15мм до 35м).

Иногда для экономии используют кусочки кирпича, гравия, бетонные подставки, но это они не дают такой точности как заводские подставки. Для вертикальных стержней можно использовать круглые фиксаторы, которые одеваются непосредственно на арматурные стержени.

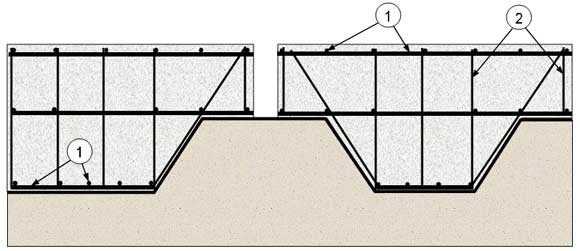

При армировании отдельными стержнями плитных конструкций используют зигзагообразные поддерживающие каркасы или каркасы - «лягушки». Они обычно делаются из арматуры класса Аlll диаметром 8-10мм. Такие поддерживающие каркасы укладывают на нижний слой арматуры и по ним укладывают верхний слой.

После окончания установки арматуры в проектное положение прораб должен предоставить заказчику возможность осмотреть работу. При этом необходимо обратить внимание на соответствие каркаса проектной документации: геометрии, шагу вязки (сварки), соответствии примененного материала, правильности установки его в опалубке. После чего подписывают акты о скрытых работах.

gruppa7.ru

Способы соединения арматурных стержней | Армирование железобетонных конструкций

Армирование плит, днищ и других подобных конструкций начинают с разметки мелом на основании положения продольных и поперечных стержней. Затем раскладывают стержни и соединяют их между собой. Готовую сетку поднимают на подкладки для обеспечения защитного слоя. При двойном армировании вторую сетку собирают аналогично первой.

Армирование конструкций сетками и плоскими каркасами осуществляют, используя краны, которые обеспечивают подачу пакетов арматуры при массе ее до 100 кг непосредственно к конструкции, а при массе более 100 кг — укладку в проектное положение. Плоские арматурные каркасы устанавливаются в опалубку и соединяются между собой распределительной арматурой. Рулонные или плоские сетки устанавливают в опалубку и закрепляют в проектное положение. Стыки сеток выполняют в основном внахлестку. В направлении рабочих стержней нахлест сеток из гладких круглых стержней составляет l > 250 мм с расположением в зоне стыка не менее двух поперечных стержней. В сетках из арматуры периодического профиля наличие поперечных стержней в зоне стыка необязательно, но длина нахлеста должна быть равна l + 5 диаметров рабочих стержней. В направлении распределительных стержней сетки могут укладываться либо без нахлеста, либо внахлест или с установкой дополнительной сетки, перекрывающей место соединения основных сеток.

Армирование конструкций пространственными каркасами и армоблоками производится путем укладки их в полностью или частично установленную опалубку. Предварительно выправляют и выверяют по проекту арматурные выпуски основания и наносят разбивочные оси. Затем краном с помощью стропов или траверс поднимают армоэлементы, устанавливают их в проектное положение по заранее выполненной разметке, выверяют и временно закрепляют растяжками. После этого подгоняют и соединяют арматурные выпуски, освобождают стропы крана.

Арматурные стержни, сетки, каркасы и другие элементы при установке в конструкцию соединяют на сварке (электродуговая и контактная), связывают проволокой, закрепляют пружинными или пластмассовыми фиксаторами.

Рис. 6.12. Способы соединения арматурных стержней : а — стыковка стержней ручной электродуговой сваркой: I — с накладками и двусторонними швами; II — то же, с односторонними швами; III — внахлестку; б — дуговая сварка с принудительным формированием шва крестообразных горизонтальных соединений стержней; в — то же, горизонтального с вертикальным; г — контактная точечная сварка при соединении стержней внахлестку; д — то же, при крестообразном соединении; е — вязка проволокой пересечений стержней: 1 — в начале сваривания: II — то же, в конце; I — соединяемые стержни; 2 — круглые накладки; 3 — электроды; 4 — инвентарные (медные или графитовые) формы; 5 — вязальная проволока; ж — соединение стержней в пересечениях пружинными фиксаторами: I — заводка фиксатора; II — фиксатор в рабочем положении; I — пружинные фиксаторы; з — пластмассовые фиксаторы: I — соединение параллельных стержней; II, III — то же, пересекающихся стержнейУсловные обозначения: h — величина осадка стержней; а — толщина соединения; в' и в" — вмятины соответственно нижнего и верхнего стержней; г — грат; d' и d" — диаметры соответственно нижнего и верхнего свариваемых стержней; lн — длина нахлестаСоединение стержней по длине электродуговой сваркой (кроме стыковой сварки) делают внахлестку или с накладками (рис. 6.12, а). Соединение внахлестку с одно- или двусторонней сваркой швов применяется для арматуры диаметром не менее 20 мм. Общая длина шва определяется по расчету. Соединение с накладками используется практически при всех диаметрах арматуры.

Для выполнения крестообразных соединений арматурных стержней диаметром более 10 мм применяют ручную дуговую электросварку в медных или графитовых формующих элементах (рис. 6.12, б).

Контактная сварка используется для соединения арматурных стержней как по длине, так и поперек. При соединении по длине концы стержней сначала накладывают одни на другой внахлестку на 1..1,5 диаметра арматуры, а затем в процессе сварки осаживают до соосного положения стержней (рис.6.12, г). При крестообразном соединении величину осадки стержней принимают около 0,5 диаметра стержня с меньшей площадью (рис. 6.12, д). Контактную сварку выполняют с помощью мобильных стыковых машин.

Ручную вязку арматуры проволокой применяют при небольших объемах работ или в случаях, когда контактная и дуговая электросварка не допускается. Проволочные узлы вяжут с помощью арматурных кусачек или крючками (рис. 6.12, е). Для вязки используется мягкая проволока диаметром около 1 мм.

С целью ускорения соединения стержней применяют пружинные проволочные фиксаторы диаметром 1,6...2,8 мм, с их помощью выполняются одно- и двусторонние соединения (рис. 6.12, ж).

В ЦНИИОМТП разработаны способы соединения параллельных и пересекающихся стержней с помощью пластмассовых фиксаторов (рис. 6.12, з), которые одновременно фиксируют толщину защитного слоя бетона.

Для обеспечения требуемой толщины защитного слоя при армировании в качестве фиксаторов используются прямоугольные плитки из бетона или раствора, арматурные упоры, подставки и др.

В предварительно напряженных железобетонных конструкциях для армирования применяют стержни, проволоку и пакеты из нее, проволочные пучки и канаты. Используют два способа натяжения арматуры: на упоры и на бетон. В условиях строительной площадки чаще всего производят натяжение на бетон. При этом способе применяют арматуру из пучков проволоки. Для закрепления и натяжения проволочной арматуры применяют анкеры различной конструкции: конический, гильзовый, стаканный и глухой. В процессе бетонирования конструкции в ней устраивают каналы диаметром на 10...15 мм больше диаметра пропускаемого арматурного пучка. При длине арматуры до 10 м натяжение ее производят с одного конца, при длине более 10 м — с двух концов. Для обеспечения монолитности конструкции и защиты арматуры от коррозии канал замоноличивают, нагнетая в него цементный раствор не ниже М300.

Предварительное натяжение арматуры резервуаров и других цилиндрических сооружений производят специальными навивочными машинами, которые обтягивают арматурой стенки сооружений снаружи после набора бетоном проектной прочности. По окончании навивки арматуры наружные поверхности стен торкретируют или штукатурят высокопрочным цементным раствором.

www.stroitelstvo-new.ru

Способы соединения арматуры

В современном строительстве существуют разные способы соединения арматуры: механический; при помощи сварки; внахлест без применения сварки.

ПРЕИМУЩЕСТВА МЕХАНИЧЕСКОЙ СТЫКОВКИ Данный способ является наиболее выгодным, соответственно, и наиболее часто используемым. Если сравнить процесс механического соединения арматуры со стыковкой арматуры внахлест, то главное преимущество здесь заключается в том, что не происходит значительная потеря материала. Стыковка внахлест приводит к потере определенного количества арматуры (примерно 27%). Если сравнивать механическое соединение арматуры со стыковкой при помощи сварки, то в этом случае выигрывает скорость работы, на которую затрачивается намного меньше времени. К тому же, сварку должны выполнять только профессиональные сварщики, чтобы избежать некачественной работы, которая в будущем способна привести к негативным последствиям. В итоге, если проводить механическую стыковку, можно значительно сэкономить на оплате труда квалифицированных мастеров. Еще в результате такого способа соединения получается достаточно прочная конструкция. Получить равнопрочное соединение, используя этот метод, можно при различных погодных условиях и в любое время года.

ПРОЦЕСС МЕХАНИЧЕСКОГО СОЕДИНЕНИЯ АРМАТУРЫ

Схема армирования фундамента с ребрами жесткости: 1 – Сетка из рабочей арматуры, 2 – Вертикальная арматура. Для осуществления стыковки арматуры механическим способом понадобится соответствующий инструмент – гидравлический пресс.

Из материалов потребуется: прессованная и резьбовая муфта; прутья арматуры.

Технология механического соединения достаточно простая и заключается в следующем: на арматурный стержень надевается стальная муфта; она обжимается гидравлическим прессом; для второго стержня процесс снова повторяется. В результате времени на создание механического соединения уходит очень мало. Вместо соединительных муфт допускается использование толстостенных стальных труб или муфт, которые имеют перегородку по центру, что значительно упрощает монтаж. Прочная механическая стыковка возможна для арматурных прутьев разного диаметра. Это осуществляется благодаря наличию сменных штампов в гидравлическом прессе. Для выполнения данного вида стыковки не нужна помощь профессионалов, справиться с задачей сможет практически каждый. Но существует одно важное условие: работу должны выполнять сразу два человека.

СТЫКОВКА АРМАТУРЫ ПРИ ПОМОЩИ СВАРКИ

Несмотря на популярность механической стыковки, соединение арматуры при помощи сварки тоже не менее востребовано в строительстве. Существует несколько способов дуговой сварки: протяженными швами; многослойными швами без применения других технологических элементов; с принудительным образованием шва; точечная.

Для выполнения этого вида работы понадобятся следующие инструменты: сварочный аппарат; электродержатели; щитки; защитные стекла; молоток, зубило; металлические щетки; шлакоотделитель; стальная линейка; отвес, клеймо. Основной рабочий материал – арматура.

Сварка арматуры протяженными швами используется для соединения горизонтальных и вертикальных стержней. Такой вид стыковки возможен с накладками или внахлест. Внахлест соединение выполняется протяженными швами, но возможен вариант с применением и дуговых точек. Также есть возможность соединять арматурные стержни с короткой и длинной нахлесткой или двусторонним и односторонним швом. Сварные стыки накладок с арматурными стержнями бывают короткими или длинными. При этом разрешается смещать накладки по длине. Сварка арматуры выполняется различными фланговыми швами. В процессе сварки двусторонними швами во время наложения второго с другой стороны соединения иногда возникают горячие продольные трещины. Для предупреждения их появления необходимо тщательно подбирать тип электродов и строго выдерживать технологический режим сварки.

Сварные протяжные швы бывают многопроходными или однопроходными, это зависит от диаметра стыкуемых стержней. Ток для дуговой сварки выбирается в зависимости от вида электродов. Важно учитывать одно условие: в процессе сварки арматуры, расположенной в вертикальном положении, тока необходимо на 10-20% меньше, чем для стержней в горизонтальном расположении. При наличии высококвалифицированных сварщиков или при небольших объемах работы часто используется для стыковки арматуры сварка многослойными швами без применения формующих элементов. Данный способ больше всего подходит для соединения арматуры, расположенной в вертикальном виде. Углы скосов, их направление, притупление и размеры, формы разделки, зазоры между стержнями являются стандартными. Сварка арматуры многослойными швами выполняется при помощи одиночного электрода. Сварочный шов сначала накладывается с одной стороны разделки, а потом на всю ширину – с другой. Во время заплавления разделки необходимо периодически очищать от шлака наплавленный металл.

Режим для данного вида сварки устанавливается тот, который указан в паспортных данных электродов. В этом случае они обычно применяются с фтористокальциевым покрытием.

ТОЧЕЧНАЯ СВАРКА И С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ ШВА Иногда строительный проект предусматривает проведение сварных швов крестовых соединений арматуры с формированием принудительного шва. Для подобных арматурных изделий применяются стержни из стали, имеющие диаметр 14-40 мм. Предварительно они собираются в кондукторах, что обеспечивает их плотное примыкание друг к другу. Еще можно зафиксировать стержни при помощи прихваток сваркой. Но важно учитывать, что прихватки и кондукторы не должны препятствовать установлению формующих элементов. Но бывает так, что на многих строительных площадках в процессе возведения монолитных конструкций из железобетона в виде арматурных изделий используются каркасы и сетки, которые изготавливаются на месте. В них присутствует масса разнообразных крестовых соединений, которые соединяются при помощи точечной дуговой сварки. Использование многих марок стали ограничено по причине особенности процесса сварки. Когда она проводится точечно, в контактах крестовых соединений стержней довольно быстро от наплавленного металла отводится теплота, что провоцирует местное закаливание стали, в результате чего она становится хрупкой. К указанному термическому воздействию особенно чувствительны низкоуглеродистые и среднеуглеродистые арматурные стали.

СТЫКОВКА ВНАХЛЕСТ БЕЗ СВАРКИ Наиболее распространенную арматуру класса А400 А-III соединять, используя сварку, нельзя. Для того чтобы ее состыковать, используется еще один способ, при котором такая работа не используется. Соединение осуществляется благодаря стандартным крюкам или лапкам. В процессе такого метода стыковки расходуется больше материала. Но, что довольно удобно, не требуется дополнительное оборудование, инструменты и материалы. Нахлест стержней арматуры осуществляется на длину, которая способна обеспечить передачу расчетных усилий от одного стержня к другому. Стыки арматуры, соединяемые внахлест, должны быть равны длине перепуска, величина которого обозначена в СниП 52-01-2003.

В вышеуказанном пособии указаны определенные варианты соединения стержней арматуры внахлест без сварки. Возможна стыковка: прямых концов стержней периодических профилей; прямых концов стержней с установкой, которая расположена на длине нахлестки или с приваркой; загибов на концах (лапок, петлей, крюков). Данные виды соединения применимы для соединения арматуры, имеющей номинальный диаметр до 40 мм. Гладкая арматура, которая работает на растяжение, соединяется при помощи крюков, петель, приваренных поперечных стержней или специальных анкерных устройств. #арматура@stroyka_vk #армирование@stroyka_vk Контакты:

Адрес: Товарная, 57-В, 121135, Москва,

Телефон:+7 971-129-61-42, Электронная почта: [email protected]Опубликовано 26.11.2017, автором Aleksey, в разделе Утепление многоэтажного дома

lossless71.ru

Стыковка арматуры муфтами или нахлестам, сколько диаметр

Нахлест арматуры является самым простым и надежным способом соединения стержней между собой. Нахлест гарантирует длительную эксплуатацию любого бетонного сооружения. Несмотря на свою простоту, есть несколько моментов, которые нужно изучить перед началом работы. В СНиП есть отдельные пункты, посвященные соединению стержней арматуры, поэтому в этой статье мы пройдемся по основным положениям. Также стоит затронуть и другие способы стыковки стержней, с которыми стоит ознакомиться.

На фото показан процесс соединения арматуры.

На фото показан процесс соединения арматуры.

Виды стыковки

Нормы и правила по соединению стержней арматуры описаны в СНиП, сегодня используется три вида: сварочные, механические соединения и нахлест. Со сварочными работами должно быть все понятно, что касается механических вариантов, то в этом случае соединение стержней происходит при помощи спрессованных или резьбовых муфт. Нас интересует нахлест арматуры, поэтому рассмотрим три вида этого соединения:

- стержни с петлями, лапками или крюками – самый простой вид для работы своими руками;

- арматура с прямыми концами приваркой или монтажом;

- профильные прутья.

Нахлест применяется в том случае, если сечение стержней не превышает 40 мм. В документе ACI 318-05 сказано, что сечение должно быть не более 36 мм. Этот диапазон был выбран лишь потому, что не было зарегистрированных испытаний с использованием больших диаметров, соответственно, подтверждения безопасности соединения в СНиП нет.

Схема стыков. Здесь показано соединение для ленточного фундамента.

Схема стыков. Здесь показано соединение для ленточного фундамента.

Основные положения СНиП

Правила и нормы строительства запрещают скреплять стержни в зонах приложения и местах, где на конструкцию действует максимальная загрузка. Монтаж стержней может осуществляться как с вязальной проволокой, так и без нее. Что касается арматуры, сечение которой составляет 25-30 миллиметров, то здесь специалисты рекомендуют использовать муфтовое или спрессованное соединения.

Между стержнями, которые будут идти внахлест, должно быть расстояние минимум 25 миллиметров и выше, тогда бетон сможет заполнить весь каркас будущего сооружения. Также нахлест может быть выполнен при помощи вязальной проволоки, в таком случае дистанция между стержнями можно быть равно 0. Наибольшее расстояние между прутьями необходимо выбирать так, чтобы оно не превышало 4-х диаметров арматурных элементов. Что касается расстояния между парами стыков, то при таком виде крепления оно должно быть не менее 30 миллиметров, но и не меньше двух диаметров.

Механический способ соединения

Схема армирования, где используются ребра жесткости. Под номером «1» указана армированная сетка, под номером «2» — вертикальные прутья.

Схема армирования, где используются ребра жесткости. Под номером «1» указана армированная сетка, под номером «2» — вертикальные прутья.

Если прутья будут стыковаться при помощи механического соединения, то обязательным требованием будет наличие гидравлического пресса. Что касается материалов, то для этого процесса нужны прутья, а также резьбовая и прессованная муфты.

Технология механического соединения является одной из самых простых, проходит монтаж следующим образом:

- На стержень необходимо надеть муфту.

- Далее происходит обжим при помощи пресса.

- Для следующего стержня арматуры схема работы повторяется.

Как видите, процесс проходит достаточно быстро. В качестве альтернативы муфтам могут использоваться толстостенные трубы. Также применяются муфты с центральной перегородкой. Механическое соединение используется для прутьев разного диаметров, так как в работе участвует гидравлический пресс. Главный плюс этого способа для частного строительства заключается в том, что справить с монтажом можно своими руками. Вам не придется нанимать рабочих, так как прессом может работать даже начинающий строитель

Величины при перехлесте

Длина прутков в первую очередь зависит от сечения арматуры, поэтому определиться с выбором вам поможет следующая таблица, в которой собранны основные размеры по СНиП:

В СНиП также можно найти таблицы, где указана длина анкеровки, в зависимости от марки бетонной смеси. Длина может зависеть и от типа арматура (на растяжение или на сжатие). К примеру, для марки цементной смеси M450 длина составляет 20 сантиметров. Длина для бетона более низкого качества M250 будет уже 158 сантиметров.

На фото показана стыковка, здесь используется нахлест. Определить тип соединения для вашей конструкции должен профессионал, к примеру, для тяжелых конструкций лучше использовать муфтовое соединение.

На фото показана стыковка, здесь используется нахлест. Определить тип соединения для вашей конструкции должен профессионал, к примеру, для тяжелых конструкций лучше использовать муфтовое соединение.

Теперь вы знаете, сколько диаметров составляет минимальное расстояние и сколько составляет длина стержней, в зависимости от марки бетонной смеси. Осталось пройтись по нескольким важным пунктам СНиП:

- Если используется нахлест, то в монтаже в обязательном порядке должны использоваться добавочные прутья – это обязательное требование СНиП;

Нахлест, где соединение имеет вид крестообразной формы, должен выполняться при помощи отожженной проволокой или хомутов.

rfund.ru

Соединение арматуры без сварки: способы и типы

На сегодняшний день все нормы и правила, а также типы соединений арматуры прописаны в СНиП. Их четкое соблюдение позволяет свести на минимум риски дальнейшей эксплуатации несущих конструкций.

Различают четыре основных вида соединения арматуры: сварочный, соединения «внахлест», обжимные муфты и резьбовые механические соединения.

Виды соединений арматуры

1) Ванная и ванно-шовная сварка

Сущность ванного способа сварки заключается в том, что тепло свариваемым стержням передается не непосредственно под воздействием электрической дуги, а через ванну из жидкого металла. Эта ванна создается за счет расплавления металла электрода и частичного расплавления металла стержней у их торцов. Чтобы предупредить растекание расплавленного металла при сварке, применяют специальные стальные подкладки и накладки, а также инвентарные медные формы. Наплавленный в ванну металл соединяется с расплавленным металлом стержней и образует сварной стыковой шов; при этом стальная подкладка или накладка остается в готовом шве как часть стыка, а медную форму удаляют и используют многократно.

Ванношовная сварка, как способ равнопрочного стыкования строительной арматуры, не имеет перспектив уже в обозримом будущем ввиду наличия непреодолимых качественных ограничений по некоторым присущим ей параметрам, а именно:

- Стоимость соединения;

- Скорость подготовки соединения;

- Объем и способ контроля;

- Квалификация персонала

- Тенденция к использованию термически упрочненной арматуры;

Муфтовые механические соединения Ancon обеспечивают аналогичное качество соединения, не имеют подобных ограничений и позволяют решить строительную задачу любой степени сложности.

2) Соединения «внахлестку»

Соединения «внахлестку» не всегда являются подходящим средством связывания арматуры. Такие способы соединения арматуры (вязка арматурных перепусков) не совсем выгодны – много времени уходит на вязку, что приводит к большему насыщению в бетоне из-за увеличения количества используемых стержней. Соединения «внахлестку» зависимы от бетона при передаче нагрузки. По этой причине любое ухудшение целостности бетона может существенно повлиять на характеристику соединения.

Механические соединения Ancon могут упростить конструкцию и изготовление армированного бетона и уменьшить количество требуемой арматуры. Прочность механического соединения не зависит от бетона, в котором оно размещено, и оно будет сохранять прочность, несмотря на потерю покрытия в результате ударного повреждения или при землетрясении.

3) Обжимные муфты для соединения арматуры

Принцип работы состоит в обжатии муфты из толстостенной стальной трубы и имеют ряд значительных недостатков:Обжимное муфтовое соединение арматуры нельзя назвать технологией, которая повторяет заявленное качество вне зависимости от условий эксплуатации. Имеются случаи агрессивного поведения гидроприводов, которые норовят пробиться каску работающему персоналу и учинить травму на производстве.

4) Резьбовые механические соединения арматуры Ancon

Инновационное резьбовое соединение арматуры без сварки, благодаря множеству положительных моментов, быстро завоевала доминирующую позицию на соответствующем рынке и повсеместно используется для сооружения многоэтажных зданий, атомных и гидроэлектростанций, мостов и прочих массивных строительных объектов (I и II уровня ответственности).

В отличие от устаревших методов (сварка, вязка), резьбовое соединение продольной арматуры без сварки используется с арматурными стержнями различного диаметра.

Применение резьбовых соединений арматуры в монолитных конструкциях обеспечивает дополнительную прочность, а также экономит металлопрокат (до 20%). Технология также повышает сейсмостойкость и долговечность ЖБИ, одновременно уменьшая нагрузку на фундамент. Такие способы соединения арматуры позволяют сократить время монтажа, заметно снизив общие сроки строительства.

Виды соединения арматуры Ancon

Механическое соединение арматуры Ancon CXL с параллельной резьбойМуфты соедетельные для арматуры Ancon CXL предназначены для поперечного соединения несущей арматуры. Имеют самые малые габаритные размеры, в тоже время обеспечивают равнопрочное соединение строительной арматуры. Диаметры соединяемой арматуры – 12; 16; 20; 25; 28; 32; 36; 40; 50. для соединения прутков металлопроката разного диаметра возможны переходные муфты для арматуры.

Стыковка арматуры Ancon TT с конической резьбой Муфты для механического соединения арматуры с конической резьбой разработаны для использования в подавляющем большинстве случаев, в которых необходимо выполнить соединение арматурных стержней. Муфты предназначены для установки на стержни диаметром от 12 до 50мм.

Способ соединения арматуры Ancon MBTБезрезьбовые механические муфты предназначены для соединения неподготовленной арматуры диаметром от 10 до 40 мм. Арматура закрепляется внутри муфты при помощи двух фрикционных накладок и по мере затяжки срезных болтов их конические торцы врезаются в материал стержней. Муфты для стыковки арматуры МВТ особенно удобны в тех случаях, когда арматура уже установлена в конструкции.

Технология монтажа

Как правило, установка муфт на арматурные стержни с подготовленной резьбой выполняется на арматурном участке, и стыковые соединения арматуры закрываются пластиковыми колпачками.

Нарезанные концы соединяемых арматурных стержней закрываются пластиковыми или резиновыми защитными колпачками.

После того, как стержень будет наживлён на муфту, затягивание соединения выполняется ключом с регулированием предельного момента.

ems-ancon.com

Способы соединения арматуры | TOPMETOD.net

Процесс изготовления ненапрягаемой арматуры состоит из отдельных технологических операций, число, комбинация и последовательность выполнения которых зависит от вида обрабатываемой арматурной стали, типа изготовляемой продукции и уровня механизации заводов и мастерских.

Содержание статьи:

◊ Виды строительной арматуры

◊ Способы соединения арматуры

◊ Дуговая ванная сварка

◊ Монтаж арматуры

◊ Предварительное напряжение арматуры

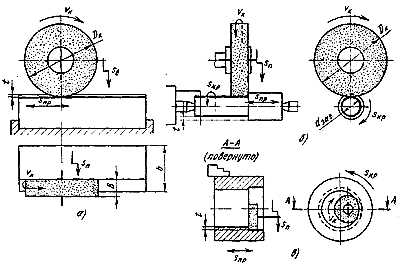

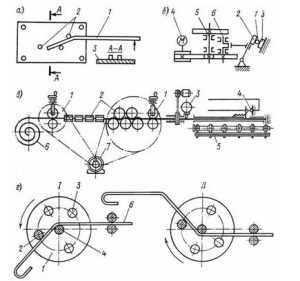

Рисунок-1.Механическая обработка арматурной стали

а — приспособление для правки арматурных прутков: I — арматурный стержень; 2 — упорные пальцы; 3 — неподвижное основание; и — схема станка с электромеханическим приводом для резки арматурной стали: 1 – стержень; 2, 3 — подвижный и неподвижный ножи; 4 — электродвигатель; 5 — приводной вал; 6 — коленчатый вал; в — схема правильно-отрезного станка: 1 — тянущие ролики; 2 — устройство для правки; 3 — рычажные ножи; 4 выключатель отмеривания длины стержня; 5 — приемное устройство отрезанных прутков; 6 — моток арматурной стали; 7 — электродвигатель; г — схема гибки стержней на механическом станке (I и II — стадии работы): 1 — рабочий диск; 2 — съемный гибочный палец; 3 — отверстия для сменных пальцев; 4 — осевой ролик; 5 — направляющие ролики; 6 — стержень для сменных пальцев

Арматурную сталь, поступающую в бухтах или прутках, перерабатывают с помощью различного оборудования и разными методами. В связи с этим процесс изготовления арматуры подразделяют на две линии: на одной линии перерабатывают сталь, поступающую в бухтах ( классифицируют как легкую арматуру), на другой -поступающую в прутках (классифицируют как тяжелую арматуру).

При этом все технологические операции могут быть объединены в две группы: операции по изготовлению отдельных мерных стержней и операции по их соединению в арматурные элементы. Эти операции осуществляют механической обработкой и контактной электросваркой.Механическая обработка стали состоит в правке, чистке, резке необходимой длины и гнутье( при необходимости стержней ). Правку, чистку и резку арматурной стали, поступающей в бухтах, производят на автоматических правильно-отрезных станках, производящих все операции -разматывание бухты, чистку, праку и резку стали на стержни мерной длины ( рис-1).

В станках арматурную сталь пропускают через барабан, имеющий несколько эксцентрично укрепленных плашек.При вращении барабана легкая арматура, которую тянут ролики, проходя между плашками, изгибается в различных направлениях, очищается и выпрямляется. Мерные прутки режутся роликами, срабатывающими в момент упора в электровыключатель. Правку арматурной стали, поступающей в прутках, производят обычно вручную на специальных правильных плитках ( рисунок-1)., а при диаметре более 24 мм-на приводных станках для гнутья арматуры. Стержни арматуры чистят ручными стальными щитками или на специальном станке с приводной электрощеткой.

Для резки прутковой арматурной стали применяют приводные станки, рабочей частью которых являются два ножа гильотинного типа.Арматурные стержни гнут на приводных станках, рабочим органом которых служит диск, закрепленный на вертикальном валу.При повороте диска стержень загибается вокруг осевого неподвижного. Легкую арматуру гнут также на ручных станках .при централизованном производстве арматуры основным методом соединения стержней при изготовлении сеток и каркасов является контактная электросварка: стыковая и точечная( рис-2).

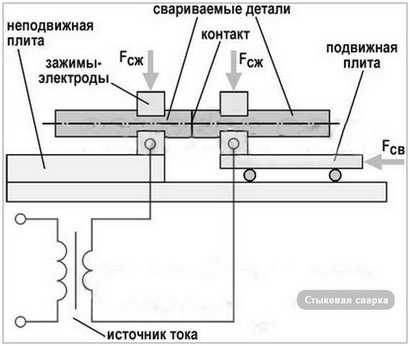

Рисунок-2. Схема контактной стыковой сварки арматуры

Контактную стыковую сварку применяют для соединения стержней между собой, когда требуется увеличение их длины, а также для сращивания обрезков стали. При этом методе торцы стержней, зажатые в токоподводящих колодцах, одновременно с включением тока приводятся в соприкосновение. В результате торцы разогреваются до пластичного состояния и затем подвергаются сжатию и осадке.

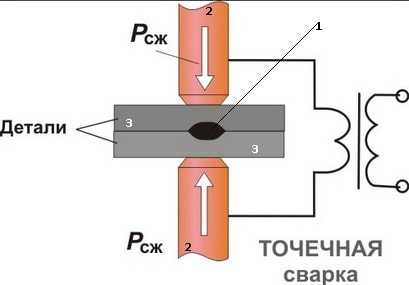

Контактную точечную сварку ( рис-3) применяют для соединения пересекающихся стержней в сетках и каркасах. Ток пропускают через свариваемый узел, зажатый между двумя контактами сварочной машины. В месте контакта металл расплавляется, включается механизм сжатия, которым сжимают стержни до получения заданной осадки. Процесс изготовления ненапрягаемой арматуры завершается укрупнительной сборкой арматурных элементов до размеров монтажной единицы( если сам арматурный элемент не является ею).

Рисунок-3. Схема контактной точечной сварки арматуры

1-место сварки; 2-электрод; 3-свариваемые стержни;Рсж-давление

Ведется сборка на площадях при заводах ( при возможности транспортировки монтажной единицы) или непосредственно на строительной площадке с применением поворотных кондукторов, облегчающих сборку.Соединение арматурных стержней производят электросваркой, плавлением и в исключительных случаях вязкой. Существует три вида сварки: дуговая шовная, дуговая ванная и электрошлаковая.При этих сварках детали соединяются расплавленным металлом стального электрода под действием электрического тока с использованием иногда дополнительных конструктивных деталей в стыке.

Дуговой шовной сваркой стержни соединяют внахлестку при диаметре стержней 8…40 мм, с накладками 8…80 мм, многослойными швами и желобчатой подкладке-20…32 мм, многослойными швами без подкладок и накладок 32…80 мм( рис-4).Сварку выполняют с помощью трансформаторов переменного тока или агрегатов постоянного тока. При соединении стержней внахлестку длина нахлестки и сварного шва зависит от возможности наложения швов с одной или с двух сторон.

Рисунок-4. Типы соединений выполняемых дуговой сваркой

При двухстороннем наложении сварного шва длина нахлестки для стержней арматуры периодического профиля принимается 5d и для стержней гладкого профиля 4d; при одностороннем наложении шва длина нахлестки удваивается. В нахлесточных соединениях усилия действуют на сварной шов под углом, поэтому такие швы называются косыми. При соединении стержней с круглыми накладками, наложенными симметрично с двух сторон, между стыкуемыми стержнями оставляют зазор не более 0,5 номинального диаметра стержня, но не менее 2 мм.

Длина накладок для стержней периодического профиля должна быть равна 5 номинальным диаметрам, а для гладких стержней -4 диаметрам.При работе соединения усилия действуют параллельно сварным швам, и такие швы называются фланговыми. Для плавного перехода от накладок к стержням применяют соединения с усами.Эти дополнительные сварные швы усиливают соединения. Для стыков стержней, сваренных внахлестку или с круглыми накладками, высота фланговых швов должна быть не менее 0, 25 номинального диаметра, но не менее 4 мм, а ширина -не менее 0,5 номинального диаметра , но не менее 10 мм.

Если доступ к стыку стеснен или возможен только с одной стороны, применяют соединения горизонтальных и вертикальных стержней на желобчатой стальной подкладке с заваркой торцов многослойными швами.Длину подкладки принимают равной двум номинальным диаметрам стержня, но не менее 30 мм. При сварке вертикальных или расположенных под углом 45 градусов стержней торец верхнего стыкуемого стержня до сварки срезают под углом 30…45 градусов.

Вертикальные стержни из стали классов A-I и A-II диаметром от 32 мм и больше сваривают без накладок и подкладок с предварительной К-образной разделкой стыкуемых концов. Сварку начинают наложением шва в корне разделки вначале с одной, затем с другой стороны, следя за полным проплавлением металла. После остывания наложенных швов на них наплавляют следующие слои металла.Основные преимущества дуговой шовной сварки -простота и универсальность; недостатки-трудоемкость и большой расход металла на нахлестку и накладки.

Дуговую ванную сварку применяют для соединения стержней диаметром от 20 мм и более. Она характеризуется несложностью процесса при одновременном уменьшении трудоемкости работ , а также расхода элетродов и электроэнергии в 2…2,5 раза по сравнению со сваркой швами. Существуют два основных способа этой сварки -одиночным электродом на остающейся стальной подкладке и гребенкой электродов ( пучком) на удаляемых после сварки формах ( подкладках).

Сущность ванного способа сварки заключается в следующем. Концы подлежащих сварке стержней укладывают с зазором между торцами в стальную подкладку или форму и при помощи одиночного электрода или гребенки электродов, зажигают дугу между торцами свариваемых стержней. В результате возникновения вольтовой дуги металл расплавляется, орбразуется жидкая ванна.

После наведения ванны расплавленного металла в нее опускают электроды и ток продолжает идти, расплавляя электроды уже без образования дуги. Существенная особенность ванной сварки ( рис-5)-то, что кромки или торцы свариваемых стержней расплавляются не под действием дуги , а теплом жидкого металла в ванне.

Ванную одноэлектродную сварку применяют для соединения стыков гладких арматурных стержней из стали класса A-I и периодического профиля из стали класса A-II и A-III диаметром до 32 мм включительно, так как при сваркестержней большого диаметра не получается соединений требуемого качества.

topmetod.net