Пружинные стали. Сталь 60сга

расшифровка обозначения, применение. Сталь 60г и её химический состав

Главная особенность этой марки сплава заключается в сочетании повышенной износостойкости и присутствия очень высоких упругих свойств. Всё это позволяет называть сталь 60г одной из лучших в ряду силовых рессорно-пружинных сталей. Расшифровка марки сплава сразу говорит нам о том, что перед нами металл с 0,60-процентным содержанием углерода и наличием марганца в количестве менее 1,5%.

Применение стали 60г

Основная сфера применения малолегированной конструкционной рессорно-пружинной стали 60г – промышленное производство рессор, пружин и прочих изделий пружинного типа. Износостойкость и высокая упругость сплава используются технологами и в изготовлении таких деталей, как тормозные барабаны, втулки, бандажи, скобы. В целом, этот сплав в качестве сырья используют самые разные предприятия тяжелого машиностроения. Характеристиками стали 60г интересуются и производители режущего и колющего инструмента: ножи, топоры, колуны – в таких изделиях сплав марки 60г чаще всего применяется для формирования сердцевины рабочей части инструмента.

Характеристиками стали 60г интересуются и производители режущего и колющего инструмента: ножи, топоры, колуны – в таких изделиях сплав марки 60г чаще всего применяется для формирования сердцевины рабочей части инструмента.

Химический состав в % стали 60Г и ГОСТы на прокат

Сплав данной марки имеет относительно высокое содержание углерода, а также марганец в качестве основного легирующего элемента:

- Fe – около 97%

- C – 0,57-0,65%

- Mn – 0,7-1%

- Si – 0,17-0,37%

- Ni – не более 0,25%

- Cr – не более 0,25%

- Cu – не более 0,2%

- S – не более 0,035%

- P – не более 0,035%

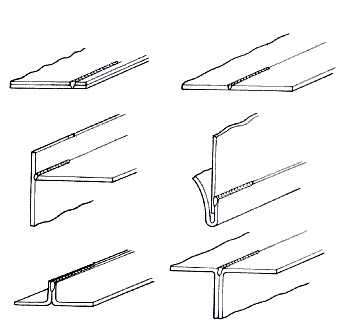

В цеха промышленных предприятий сталь марки 60г попадает в виде фасонного сортового проката, изготовленного в соответствии с ГОСТами:

В цеха промышленных предприятий сталь марки 60г попадает в виде фасонного сортового проката, изготовленного в соответствии с ГОСТами:

- ГОСТ 1051-73, 7417-75, 8559-75 и 8560-78 – калиброванные прутки

- ГОСТ 14955-77, 7419.0-78 и 7419.8-78 – шлифованные прутки и серебрянка

- ГОСТ 1577-93 – листы толстые

- ГОСТ 2283-79 – ленты

- ГОСТ 4405-75 и 103-2006 – полосы

- ГОСТ 1133-71 – кованые заготовки и поковки

Сталь 60 г: физические и механические свойства

Любая рессорно-пружинная сталь должна демонстрировать высокую твёрдость, которая в случае со сплавом 60г составляет HB 10-1=241МПа. Такого показателя удаётся добиться за счёт повышенного содержания углерода. Вместе с тем, этот элемент снижает пластичность металла, а потому важно найти компромисс между этими показателями.

Сплав 60г не предназначен для сварных конструкций, однако технологически его сварка возможна с использованием контактного способа сваривания. Относительно способности к образованию флокенов сталь 60г относят к группе малочувствительных. При этом металл данной марки склонен к отпускной хрупкости, но только если содержание марганца в его составе превышает 1%.

fx-commodities.ru

Материалы с высокими упругими свойствами

МАТЕРИАЛЫ С ВЫСОКИМИ УПРУГИМИ СВОЙСТВАМИСтали и сплавы с высокими упругими свойствами находят широкое применение в машипо- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении -для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок и т. п.

Пружины, рессоры машин и упругие элементы приборов характеризую тся многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. В связи с этим все пружинные сплавы кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям. В условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, при длительном статическом или циклическом нагружении-релаксационной стойкостью.

Релаксационная стойкость оценивается сопротивлением релаксации напряжений. Релаксация напряжений характеризуется снижением рабочих напряжений в изделии от ст^ до Стд при заданной упругой деформации е) (рис. 11.1). Релаксация напряжений опасна тем, что при переходе части упругой деформации в пластическую (еост) упругие элементы после разгрузки изменяют размеры и форму. Например, долгое время сжатая пружина или изогнутая пластина реле

при снятии нагрузки полностью не распрямляются и теряют упругие и эксплуатационные свойства.

Релаксация напряжений происходит путем микропластической деформации, которая совершается в отдельных зернах и накапливается во времени. При напряжении ниже предела упругости микропластическая деформация может быть вызвана: при малых напряжениях изгибом дислокации или срывом отдельных из них с мест закрепления, при повышенных напряжениях — перемещением заторможенных дислокации.

В связи с этим для достижения в сплаве высокого предела упругости и релаксационной стойкости необходимо создать стабильную дислокационную структуру, в которой прочно заблокированы не большинство, а практически все дислокации. Кроме того, такая структура должна иметь невысокий уровень микропанряжений, которые, суммируясь с рабочими напряжениями, облегчают перемещение дислокации.

Для закрепления дислокации используют все средства создания эффективных барьеров: легирование, повышение плотности дислокации, выделение дисперсных частиц вторичных фаз. На

иболее благоприятную субструктуру, с точки зрения упругих свойств, формирует термомеханическая обработка. Ее успешно применяют для всех пружинных сплавов.

^

Рессорно-пружинные углеродистые и легированные стали имеют высокий модуль упругости, ограничивающий упругую деформацию, равную о'0002/Е1. В связи с этим они применяются для изготовления жестких (силовых) упругих элементов. Недорогие и достаточно технологичные рессорно-нружинные стали широко используют в авто- и тракторостроении, железнодорожном транспорте, станкостроении. Кроме того, они находят применение и для силовых упругих элементов приборов. Часто эти материалы называют пружинными сталями общего назначения.

Для обеспечения работоспособности силовых упругих элементов рессорно-пружинные стали должны иметь высокие пределы упругости^ выносливости и релаксационную стойкость. Этим требованиям удовлетворяют стали с повышенным содержанием углерода (0,5-0,7 °д), которые подвергают закалке и отпуску при температуре 420-520 °С.

Закаленная на мартенсит сталь имеет невысокий предел упругости. Он заметно повышается при отпуске, когда образуется структура троосгита (рис. 11.2). В этой структуре феррит из-за сильного фазового наклепа имеет высокую плотность малоподвижных дислокации, которые, кроме того, эффективно блокируются дисперсными карбидными частицами. Поэтому троостит отличается стабильной дислокационной структурой.

Кроме высоких упругих свойств отпуск на троостит обеспечивает некоторое повышение пластичности и вязкости

(особенно в сталях, не склонных к отпускной хрупкости), что важно для снижения чувствительности к концентраторам напряжений и увеличения предела выносливости.

Хорошие результаты дает также изотермическая закалка на структуру нижнего бейнита. Она позволяет получить высокие механические свойства при малой деформации изделий.

Небольшие пружины простой формы изготовляют из стали, поставляемой в термически обработанном состоянии. Для крупных пружин, требующих больших усилий при навивке, сталь используют в отожженном состоянии. Термической обработке подвергают готовые изделия, полученные горячей навивкой или штамповкой.

Сталь для рессор поставляют в виде полосы. Нарезанные из нее заготовки закаливают в специальных штампах с определенной стрелой прогиба, затем отпускают и собирают в виде пакета.

Углеродистые стали (65, 70, 75, 80, 85, 60Г, 65Г, 70Г по ГОСТ 1050-74), рассмотренные выше (см. гл. 8), характеризуются невысокой релаксационной стойкостью, особенно при нагреве. Они не

пригодны для работы при температуре выше 100 °С. Из-за низкой прокаливае-мости из них изготовляют пружины небольшого сечения.

Легированные рессорно-пружипные стали (ГОСТ 14959-79) относятся к перлитному классу. Основными легирующими элементами в них являются кремний (1-3°о), марганец (~1%), а в сталях более ответственного назначения-хром (~ 1°о), ванадий (~0,15%) и никель (

Дешевые кремнистые стали 55С2, 60С2, 70СЗА применяют для пружин и рессор толщиной до 18 мм. Стали стойки к росту зерна при нагреве под закалку, но склонны к обезуглероживанию-опасному поверхностному дефекту, снижающему предел выносливости. В кремнемарганцевой стали 60СГА этот недостаток выражен менее сильно. Ее преимущественно применяют для рессор толщиной до 14 мм.

Стали 50ХФА, 50ХГФА, которые по сравнению с кремнистыми и кремпемар-ганцевой сталями подвергают более высокому нагреву при отпуске (520 °С), обладают теплостойкостью, повышенной вязкостью, меньшей чувствительностью к надрезу. Они предназначены для рессор легковых автомобилей, клапанных и других пружин ответственного назначения, которые могут работать при температурах до 300 °С.

Стали 60С2ХА и 60С2Н2А прокаливаются в сечениях соответственно до 50 и 80 мм и применяются для крупных тяжелонагруженных и особо ответственных пружин и рессор. Механические свойства сталей определяются содержанием углерода и температур отпуска. Отпуск проводят при темпе туре несколько более высокой, чем которая отвечает максимальному п делу упругости, что необходимо для ] вышепия пластичности и вязкости.

Наиболее высокие механические cbi ства имеют стали 70СЗА, ^ и 60С2Н2А: о-в > 1800 МПа; а„ , > К МПа; 8^5%; \|/>20%. Предел уп] гости составляет c^oi = 880 - 1] МПа, а твердость HRC 38-48. При кой прочности и твердости стали ч ствительны к концентраторам напряз ний, поэтому на сопротивление уста.] сти большое влияние оказывает сост' ние поверхности. При отсутствии i верхностных дефектов (обезуглерожи! ния, окалины, грубых рисок и р предел выносливости сталей при изп-не ниже 500 МПа, а при кручении-2 МПа. Для уменьшения чувствителы сти к концентраторам напряжений i товые пружины и листы рессор подв

^

Упругие элементы приборов, кро высоких пределов упругости, выноса вости и релаксационной стойкости, дс жны обладать высокой коррозионн стойкостью, немагнитностью, электр проводимостью.

Одно из важнейших эксплуа! ционных требований-точная и стаби-г ная характеристика. Характеристик' называют зависимость деформаш е упругого элемента от приложение усилия Р (или напряжения) (рис. 11. Примером характеристики пружиь является зависимость ее осадки от еж мающего усилия; пластины реле-зав симость перемещения свободного kohi от действующей на него нагрузки. Х рактеристика упругого элемента долж; быть линейной, иначе нельзя обеспечить необходимую точность прибора. Кроме того, она должна допускать возможно большее упругое перемещение. Чем оно больше при одном и том же усилии, тем выше чувствительность упругого элемента. Из рис. 11.3 видно, что при одинаковой нагрузке Рд упругое перемещение первого элемента больше, чем второго (ei > е^). В результате первый упругий элемент обеспечит большую чувствительность и меньшую относительную ошибку измерения.

Качество упругого элемента определяется также нагрузкой, необходимой для создания определенной упругой деформации. Чтобы вызвать деформацию, равную б, (см. рис. 11.3), первый элемент требует меньшего усилия, чем второй, поэтому качество его выше.

Характеристика упругого элемента зависит от его конструкции (числа витков пружины, диаметра проволоки и т. п.) и упругих свойств материала: модуля упругости и предела упругости. Угол наклона характеристики к оси деформации (см. рис. 11.3) определяется модулем упругости. Чем он меньше, тем больше упругая деформация, наибольшая величина которой Еп,„=а-„оо2/^- Стали, имея высокий модуль упругости, не обеспечивают высокой чувствительности упругих элементов приборов. Для их изготовления используют сплавы на основе меди (бериллиевые бронзы), которые при практически одинаковом со сталями пределе упругости имеют почти в 2 раза меньший модуль упругости. Различие в модуле упругости этих материалов иллюстрирует рис. 11.3; характеристика / соответствует бронзам, характеристика 2-сталям.

Рабочее напряжение упругого элемента должно быть ниже предела упругости материала, так как при нагрузках, близких к пределу упругости, в сплавах проявляются неупругие эффекты, ухудшающие работу элемента и всего прибора. Чем выше предел .упругости материала относительно рабочих нагрузок, тем меньше неупругие эффекты и выше класс точности прибора.

К неунругим эффектам относят упругое последействие, релаксацию, гистерезис и внутреннее трение.

Упругое последействие проявляется в отставании части упругой деформации материала от напряжения. При быстром возрастании нагрузки на упругий элемент до значения o'i (см. рис. 11.1) деформация будет соответствовать точке а и лишь спустя некоторое время достигнет своего истинного значения-точки Ъ. В результате упругого последействия, которое называют «прямым» при возрастании нагрузки и «обратным» при устранении нагрузки, показания прибора, определяемые упругим элементом, будут отставать при быстрой смене нагрузки.

В результате релаксации (см. рис. 11.1) напряжение снизится до точки с. После разгрузки упругий элемент сохранит остаточную деформацию, и показания прибора не возвратятся на нуль.

Гистерезис проявляется в несовпадении характеристик упругого элемента при нагрузке и разгрузке (рис. 11.4). В результате не совпадают и показания прибора, определяемые упругим элементом. Гистерезис вызван рассеиванием в материале энергии при упругих напряжениях. Мерой рассеивания упругой энергии является площадь петли гистерезиса. Гистерезис оценивают отношением максимальной ширины петли Г к наибольшей упругой деформации е,^,,.

Перечисленные неупругие эффекты возникают из-за неоднородности строения реальных цоликристаллов, вследствие чего в отдельных микрообъемах при невысоких нагрузках развивается микропластическая деформация.

Внутреннее трение проявляется при циклическом приложении нагрузки ниже предела упругости в результате необратимой потери энергии деформирования. Энергия деформирования теряется вследствие теплообмена в окружающую среду, расходуется на изгибание дислокации, на перемещение внедренных атомов, в ферромагнитных материалах на токи Фуко и магнитно-упругий эффект, связанный с механострикцией.

В идеально упругом материале при циклической нагрузке, частота которой совпадает с собственной частотой упругого элемента, в результате резонанса наблюдается резкое возрастание амплитуды колебаний элемента. В реальных поликристаллах амплитуда колебаний упругого элемента растет в некотором интервале частот, что является проявлением внутреннего трения. Ширину этого интервала на высоте 0,7 максимального значения амплитуды условились принимать за величину внутреннего трения (рис. 11.5). Отношение резонансной частоты /рп к ширине интервала А/ называют добротностью.

Для того чтобы снизить неупругие эффекты, надо повысить сопротивление малым пластическим деформациям, т. е. формировать малоподвижную дислокационную структуру. Закрепление дислокации в рассматриваемых сплавах осуществляется выделяющимися после закалки и старения высокодисперсными когерентными частицами вторичных фаз.

Бериллиевые бронзы используют для изготовления упругих элементов ответственного назначения. Бериллиевые бронзы- это сплавы на медной основе с высоким пределом упругости и низким модулем упругости (ГОСТ 18175—78). Такое сочетание свойств обеспечивает малые неупругие эффекты при больших упругих деформациях. Кроме этого, сплавы обладают высокой коррозионной стойкостью, электропроводимостью, немагнитностью, хорошей технологичностью, а также способностью упрочняться термической обработкой.

Например, сплав БрБ2, в котором содержание бериллия составляет около 2°о, после закалки и старения имеет предел упругости Стд 002= 600 МПа (табл. 11.1).

Увеличение содержания бериллия до 2,5% повышает предел упругости. Однако высокая стоимость бериллия ограничивает применение такого сплава. Широко используется сплав БрБНТ1,9, легированный титаном и никелем. По упругим свойствам он мало уступает сплаву БрБ2,5 (см. табл. 11.1).

Дальнейшее повышение предела упругости достигается микролегированием бсриллиевых бронз бором (0,01 °о) или магнием (0,1 %). Введение этих поверхностно-активных элементов изменяет процессы старения в сторону увеличе-ния объемной доли выделяющихся частиц, степени их дисперсности, а также плотности и равномерности их распределения. Микролегирование заметно повышает предел упругости и снижает неупругие эффекты (см. табл. 11.1, сплав БрБНТ1,9Мг).

Разработаны способы термомеханической обработки бериллиевых бронз, при которой сплавы подвергают холодной пластической деформации в закаленном состоянии. Это приводит к более значительному росту предела упругости при старении и к сильному снижению упругого последействия. Так, сплав БрБНТ1,9, деформированный на 50% в закаленном состоянии, после старения при 350 °С в течение 0,25 ч имеет предел упругости Сто,сод = 1000 МПа.

Железоникелевые сплавы (ГОСТ 10994-74) менее дефицитны и дешевле бериллиевых бронз. Они имеют примерно тот же предел упругости, но обладают более высоким модулем упругости, что снижает допустимые упругие деформации элемента.

Сплав 36НХТЮ, применяемый для упругих элементов, является сплавом на

железной основе. Высокое содержание никеля и хрома обеспечивает получение аустенитной структуры и способствует высокой коррозионной стойкости сплава. Аустенитная структура придает сплаву хорошие технологические свойства в отношении обрабатываемости давлением и свариваемости. Титан и алюминий образуют с никелем и железом фазы переменной растворимости в аустените, что позволяет упрочнять сплав термической обработкой.

После закалки от 925-950 °С сплав получает однофазную структуру. В процессе искусственного старения из аусте-нита выделяется промежуточная мета-стабильная у'-фаза, упрочняющая сплав. После старения при 700 °С в течение 2 ч сплав 36ХНТЮ имеет предел упругости 00.002 == 800 МПа.

Дополнительное легирование молибденом в количестве 8% (36НХТЮМ8) после термической обработки позволяет получить предел упругости Сто 002 = 950 МПа. Применение термомеханической обработки для сплава 36ХНТЮ повышает предел упругости до о-о 002 =1110 МПа.

shkolnie.ru

Курсовая работа : Пружинные стали

Казанский Государственный Технический Университет им. А. Н. Туполева

Институт авиации, наземного транспорта и энергетики

Кафедра: «Материаловедение и структура образующих технологий»

Дисциплина: «Материаловедение ч.2»

Курсовая работа

Тема: «Пружинные стали»

Выполнена:

Проверил:

Елабуга , 2009 г.

План:

Описание

Применение

Маркировка и основные характеристики

Особенность вальцовки пружинной стали

Основные требования, предъявляемые к рессорно-пружинной стали

Характеристика материала 68А

Литература

Описание:

Пружинная сталь — сталь, предназначенная для изготовления упругих элементов (пружин, рессор и т.д.)

Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. Большая суммарная величина упругой деформации пружины (рессоры и т. д.) определяется ее конструкцией — числом и диаметром витков, длиной пружины. Поскольку возникновение пластической деформации в пружинах не допускается, то от материала подобных изделий не требуется высокой ударной вязкости и высокой пластичности. Главное требование состоит в том, чтобы сталь имела высокий предел упругости (текучести). Это достигается закалкой с последующим отпуском при температуре в районе 300—400° С. При такой температуре отпуска предел упругости (текучести) получает наиболее высокое значение, а то, что эта температура лежит в интервале развития отпускной хрупкости I рода, в силу отмеченного выше обстоятельства не имеет большого значения.

Пружины, рессоры и подобные им детали изготавливают из конструкционных сталей с повышенным содержанием углерода (но, как правило, все же более низким, чем у инструментальных сталей) — приблизительно в пределах 0,5—0,7% С, часто с добавками марганца и кремния. Для особо ответственных пружин применяют сталь 50ХФ, содержащую хром и ванадий и обладающую наиболее высокими упругими свойствами. Термическая обработка пружин и рессор из легированных сталей заключается в закалке от 800—850° С (в зависимости от марки стали) в масле или в воде с последующим отпуском в районе 400—500° С на твердость НRС 35—45. Это соответствует ств= 1304-1600 кгс/мм2.

Иногда такой термической обработке подвергают детали конструкций большой длины и с тонкими стенками, которые должны обладать высокими пружинящими свойствами. В этом случае применяют сталь ЗОХГС; после закалки и отпуска при 250° С она будет иметь прочность (ав) 160 кгс/мм2, но вязкость (ад) всего лишь 5 кгс-м/см2, а пластичность (б) 7% и (ф.) 40%. Часто пружины изготавливают из шлифованной холоднотянутой проволоки (так называемой серебрянки). Наклеп (нагартовка) от холодной протяжки создает высокую твердость и упругость. После навивки (или другого способа изготовления) пружину следует отпустить при 250—350°С для снятия внутренних напряжений, что повысит предел упругости. Для изготовления серебрянки применяют обычные углеродистые инструментальные стали У7, У8, У9, У10.

На качество и работоспособность пружины большое влияние оказывает состояние поверхности. При наличии трещин, плен и других поверхностных дефектов пружины оказываются нестойкими в работе и разрушаются, вследствие развития усталостных явлений в местах концентрации напряжений вокруг этих дефектов. Кроме обычных пружинных материалов, имеются и специальные, работающие в специфических условиях (повышенные температуры, агрессивные среды, и т. д.).

Общая характеристика: сталь рессорно-пружинная, малочувствительна к флокенообразованию, склонна к отпускной хрупкости при содержании Mn≥1%, не применяется для сварных конструкций. Плотность при 20°С - 7,81х10³кг/м³. Модуль нормальной упругости при 20°С - 215 Гпа. Удельная теплоёмкость при 20-100°С - 490 Дж/(кг·°С)

Они работают в области упругой деформации металла под воздействием циклических нагрузок. Поэтому они должны иметь высокое значение предела упругости, текучести, выносливости при необходимости пластичности и высоком сопротивлении хрупкому разрушению.

Пружинные стали содержат С = 0,5 - 0,75% , Si до 2,8%, Mn до 1,2%, Cr до 1,2%, V до 0,25%, Bе до 1,2%, Ni до 1,7%. При этом происходит измельчение зерна, способствующее возрастанию сопротивления стали малым пластическим деформациям, а следовательно, ее релаксационной стойкости. Широкое применение на транспорте нашли кремнистые стали 55С2, 60С2А, 70С3А. Однако они могут подвергаться обезуглероживанию, графитизации, резко снижающим характеристики упругости и выносливости материала. Устранение указанных дефектов, а также повышение прокаливаемости и торможение роста зерна при нагреве достигается дополнительным введением в кремнистые стали хрома, ванадия, вольфрама и никеля. Для изготовления пружин также используют холоднотянутую проволоку (или ленту) из высокоуглеродистых сталей 65, 65Г, 70, У8, У10 и др.. Применяются также пружины специального назначения из мартенситных сталей 30Х13А, мартенситно - стареющих 03Х12Н10Д2Т, аустенитно-мартенситных 09Х15Н8Ю и других сталей и сплавов. Стали закаливают с температур 830 - 880°С и отпускают на тростит (380 - 550°С).

Имеют высокий предел текучести. Отношение предела текучести к пределу прочности 0,8−0,9. Для листовых рессор и пружин подвесок применяют кремнистые и марганцовистые стали 50ХГ, 50Г2, 05Г, 55С2 и др. Для торсионных валов используются стали 45ХНМФА, G0C2A, 70СЗА.

Для повышения усталостной прочности деталей, работающих при высоких колебательных нагрузках, необходимо обеспечить в поверхностном слое создание остаточных сжимающих напряжений. С этой целью применяют заневоливание пружин, заневоливание и чеканку торсионных валов, обкатку роликами, пластическую осадку и дробеструйную обработку листовых рессор. Легированная рессорно-пружинная сталь, термообработанная до твердости HRC 45—50, имеет предел усталости при кручении 190 МПа. После дробеструйной обработки предел усталости увеличивается до 350 МПа (3500 кгс/см2).

Применение:

Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

Виды поставляемой продукции: в горячекатаном состоянии (без термообработки) с твёрдостью не более НВ285; в высокоотпущенном состоянии - не более НВ241

Маркировка и основные характеристики:

Марки пружинных сталей:

Основные механические свойства рессорно-пружинной стали после специальной термической обработки.

| Марка стали | Рекомендуемый режим термической обработки | Механические свойства | |||||

| σт ,кгс/мм2 | σв ,кгс/мм2 | δ5 , % | φ , % | ||||

| Температура закалки, °С | Закалочная среда | Температура отпуска | |||||

| Не менее | |||||||

| 65 | 840 | Масло | 480 | 80 | 100 | 10 | 35 |

| 70 | 830 | » | 480 | 85 | 105 | 9 | 30 |

| 75 | 820 | » | 480 | 90 | 110 | 9 | 30 |

| 85 | 820 | » | 480 | 100 | 115 | 8 | 30 |

| 60Г | 840 | » | 480 | 80 | 100 | 8 | 30 |

| 65Г | 830 | Масло | 480 | 80 | 100 | 8 | 30 |

| 70Г | 830 | » | 480 | 85 | 105 | 7 | 25 |

| 55ГС | 820 | » | 480 | 80 | 100 | 8 | 30 |

| 50С2 | 870 | Масло или вода | 460 | 110 | 120 | 6 | 30 |

| 55С2 | 870 | То же | 460 | 120 | 130 | 6 | 30 |

| 55С2А | 870 | » » | 460 | 120 | 130 | 6 | 30 |

| 60С2 | 870 | Масло | 460 | 120 | 130 | 6 | 25 |

| 60С2А | 870 | » | 420 | 140 | 160 | 6 | 20 |

| 70С3А | 860 | » | 460 | 160 | 180 | 6 | 25 |

| 50ХГ | 840 | » | 440 | 110 | 130 | 7 | 35 |

| 50ХГА | 840 | » | 440 | 120 | 130 | 7 | 35 |

| 55ХГР | 830 | » | 450 | 125 | 140 | 5 | 30 |

| 50ХФА | 850 | » | 520 | 110 | 130 | 8 | 35 |

| 50ХГФА | 850 | » | 520 | 120 | 130 | 6 | 35 |

| 60С2ХФА | 850 | » | 410 | 170 | 190 | 5 | 20 |

| 50ХСА | 850 | » | 520 | 120 | 135 | 6 | 30 |

| 65С2ВА | 850 | » | 420 | 170 | 190 | 5 | 20 |

| 60С2Н2А | 880 | » | 420 | 160 | 175 | 6 | 20 |

| 60С2ХА | 870 | » | 420 | 160 | 180 | 5 | 20 |

| 60СГА | 860 | » | 460 | 140 | 160 | 6 | 25 |

Особенность вальцовки пружинной стали:

Особенность состоит в последовательности термообработки таких сталей. Так, при навивке пружин пруток находится в отожженном состоянии, что обеспечивает простоту выполнения операции. Затем пружину закаливают. Последний этап - низкий отпуск (130...150 град.), он еще называется пружинным.

Основные требования, предъявляемые к рессорно-пружинной стали:

Общее требование, предъявляемое к рессорно-пружинным сталям, — обеспечение высокого сопротивления малым пластическим деформациям (предел упругости) и релаксационной стойкости (сопротивление релаксации напряжений). Эти характеристики обеспечивают точность и надёжность работы пружин и постоянство во времени таких эксплуатационных свойств, как крутящий момент, силовые параметры. Пружинные стали в виде проволоки и ленты упрочняют холодной пластической деформацией и закалкой на мартенсит с последующим отпуском. Готовые пружины подвергают стабилизирующему отпуску.

Пружинная сталь согласно EN 10270-1-SH и EN 10270-3-NS (марка 1.4310)

Нижняя граница выносливости для растяжения прута из пружинной стали согласно EN 10270-1-SH может быть обозначена следующим образом:

σ t = 2220 – 820 *log d

Практическое правило определяет, что нижняя граница выносливости на растяжение нержавеющей пружинной стали согласно EN 10270-3-NS (марка 1.4310) составляет 85% выносливости на растяжение прута из пружинной стали согласно EN 10270-1-SH.

σ t = 0,85 * (2220 – 820* log d)

При расчёте пружин сжатия и растяжения, допустимое значение напряжения витков (τ w) составляет 40% величины σ t при статической нагрузке.

При расчете пружин кручения допустимое напряжение изгиба ( σ b) составляет 70% величины σ t при статической нагрузке.

Характеристика материала 68А:

Характеристика материала 68А

| Марка: | 68А |

| Классификация: | Сталь конструкционная рессорно-пружинная |

| Применение: | термически обработанная проволока диаметром 1.2-5.5 мм для изготовления пружин |

Химический состав в % материала 68А.

| C | Si | Mn | Ni | S | P | Cr | Al | Cu |

| 0.65-0.7 | 0.15-0.25 | 0.4-0.55 | до 0.2 | до 0.025 | до 0.025 | до 0.12 | до 0.05 | до 0.15 |

Литература:

http://www.zmk.ru/vidpr.html?vidpr=konstr&razd=ress

http://alcomex.ru/tech-info-spring-steel.html

http://www.steeltorg.com.ua/sp/sp_06.php

http://ustroistvoavto.ru/?p=13

http://metalorgs.ru/term/p/3415-pruzhinnaja-stal.html

http://materiall.ru/legirovannye-stali-i-splavy/59-pruzhinnye-stali.html

http://www.partner-mh.ru/doku.php/produkcija:marochnik_stalej

http://www.metallinvestural.ru

http://www.splav.kharkov.com/choose_mat.php?class_id=20

topref.ru