Сварка стыковых соединений в нижнем положении. Сварка в нижнем положении

Сварка стыковых соединений в нижнем положении

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Сложность сварки стыковых соединений с разделкой кромок и угловых швов заключается в том, что сварка ведется в стесненных условиях.

Отличительная особенность сварки заключается в следующем:

1) жидкому шлаку стекать по краям валика не позволяют кромки разделки;

2) шлака на единицу площади поверхности металла шва больше, чем при сварке валика на открытой поверхности;

3) из-за большого количества жидкого шлака происходит накат его на сварочную дугу;

4) шлак, идущий впереди, стекает вниз разделки и мешает сварочному процессу, что приводит к непровару и зашлаковке, В этом случае сварку необходимо производить «углом назад». При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

Корень шва

Особое требование предъявляется к сварке корня шва, который состоит из первого валика - «сварка в зазор» и второго - «сварка с обратной стороны».

Качество корневого шва зависит:

1. От качества сформированного первого корневого валика.

2. От качественной подготовки обратной стороны корня шва под сварку второго валика.

3. От качественной сварки второго корневого валика (валика с обратной стороны).

I. Сварка первого корневого валика в стыковом соединении

Сварка первого корневого валика в стыковом соединении самая сложная и требует от сварщика особых навыков и большой тренировки.

Выполненный валик должен быть «нормальным» или «вогнутым», с проплавлением обоих кромок, без подрезов, с хорошим формированием с обратной стороны. Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

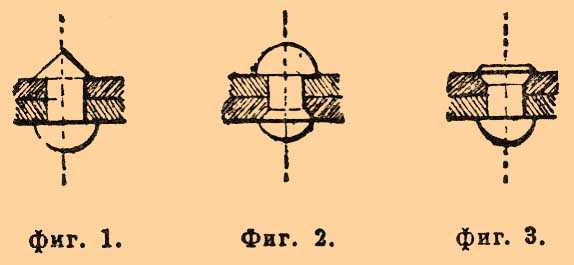

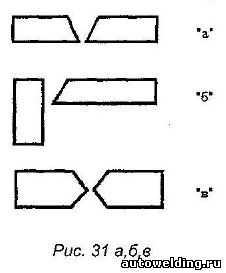

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 31а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 31б) и Х-образной разделке (рис. 31в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм - 90 А ± 5 А, 4мм - 140 А±5 А.

Подобрав диаметр электрода и сварочный ток в зависимости от сборки и вышеперечисленных условий, сварку в зазор первого валика рекомендуется производить тремя способами:

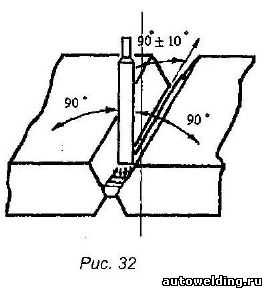

1-й способ - без манипулирований (рис. 32), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

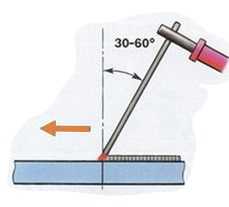

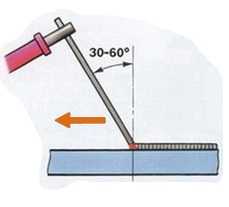

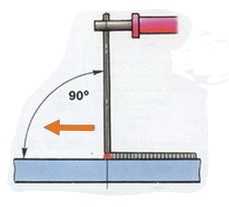

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

В случае недостаточного зазора (при сборке) или же стяжки кромок и др. причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

В этом случае необходимо сварку производить «углом назад».

В том случае, когда зазор в сочетании с другими параметрами оказался большой и происходит чрезмерный проплав или сварка на грани прожога, необходимо применять сварку «углом вперед». В этом случае воздействие на притупление и зазор происходит не прямой («открытой дугой»), с максимальным проплавлением, а через жидкий металл, идущий чуть впереди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впереди электрода (получается как бы поступательным движением электрода мы «катим» впереди жидкий металл), оплавлял обе кромки притупления, соединяя их электродным металлом. Это возможно при определенной скорости сварки, которую должен определить сварщик.

2-й способ - с манипулированием электродом - «вперед назад». Не меняя наклона электрода, для избежания прожога, действуя «открытой дугой» на кромки в зазоре, производить возвратно-поступательные движения. При возврате на кристаллизующийся валик (8-12 мм) место перехода кратера в зазор подстывает. Затем снова выполнить движение вперед, проплавляя открытой дугой край кратера и кромки притупления в зазоре.

Расстояние прохода открытой дугой над зазором зависит от всех перечисленных выше условий. Поэтому сварщик сам должен ориентироваться и выбирать оптимальный вариант.

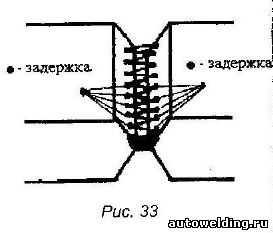

3-й способ - с манипулированием электродом (рис. 33) - «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются - значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Большое значение на качество корневого валика имеет начало и коне сварки (при замене электрода).

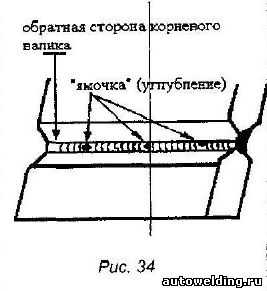

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 34). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

Для того, чтобы избежать выборки, необходимо, чтобы:

1. Высота корневого валика не превышала диаметра электрода.

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очистить кратер и особенно окончание кратера, переходящего в зазор, и сам зазор от застывшего шлака. При необходимости зачистить механическим способом кратер с плавным переходом в зазор.

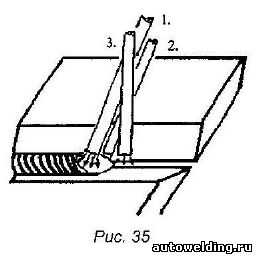

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 35).

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать подтекания жидкого шлака под дугу в зазор (путем правильного выбора угла наклона электрода и скорости продвижения). Не доходя до окончания кратера, из положения 2, быстро перевести электрод (при этом выровнять наклон электрода до 90° к направлению сварки) в положение 3 и, действуя открытой дугой, произвести задержку центром дуги в месте перехода кратера в зазор при короткой длине дуги. Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т.е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

Примечание. Можно, не обивая шлака, начинать новый электрод. Это идеальный вариант для качественной стыковки окончания и начала сварки, но требует высокого мастерства, сноровки в быстрой замене электрода (не при каждом держателе есть такая возможность) и ряде других факторов, когда не успевает застыть кратер и шлак еще жидкий (полужидкий) и красный, все это дает возможность легкого зажигания электрода и хорошего проплавления в стыковке. Такое зажигание исключает образование стартовых пор. Это возможно, повторяем, только при незастывшем кратере.

Таким способом можно варить корень шва двумя сварщиками в «перехват».

Перед подготовкой к сварке обратной стороны разделки необходимо на первый корневой валик проложить еще 1-2 валика (в зависимости от толщины металла) для увеличения сечения шва по высоте. Это требуется для того, чтобы в случае выборки обратной стороны не осталось тонкое сечение первого корневого валика. Если позволяет ширина предыдущего валика, перейти на больший диаметр электрода. Сварочный ток - средний или максимальный. Сварку производить «углом назад». Угол наклона электрода в зависимости от расположения шлака. Скорость сварки выдерживать такую, чтобы валики были без усиления, без подрезов по краям шва Манипулирование электродом производить в зависимости от ширины предыдущего и выполняемого валиков, с обязательной задержкой на кромка разделки. Задержка необходима для прогревания кромок, что способствует лучшему формированию валика и исключению подрезов по краям шва

II. Подготовка обратной стороны корня шва

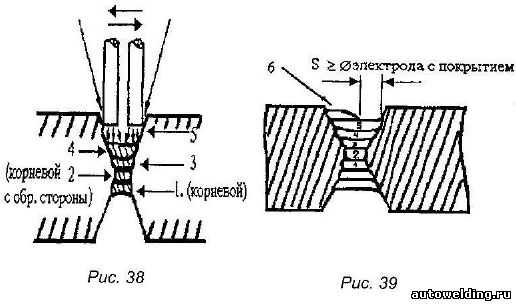

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

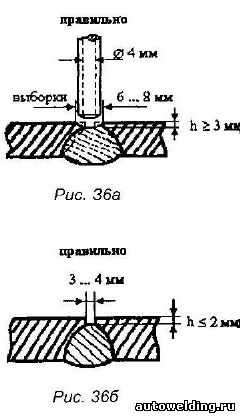

Рис. 36а - при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Сварку выполнять в один-два слоя электродом диаметром 4-5 мм.

Рис. 36б - при h < 2 мм произвести выборку на ширину 3-4 мм. Сварку выполнить в один проход электродом диаметром 4-5 мм.

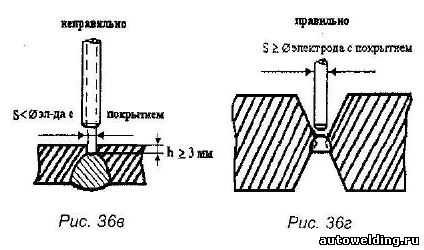

Рис. 36в - выборка на глубину 3 мм и более, a S менее диаметра электрода с покрытием может привести к непровару и зашлаковке. Не рекомендуется.

Рис. 36г - Х-образная разделка. При качественно сформированном корне шва с обратной стороны, когда ширина S по всей длине разделки равна или более диаметра электрода с покрытием, выборка не требуется. Это самый оптимальный и производительный случай.

В том случае, когда необходима выборка, произвести ее как показано на рис. 36д, очень важно - места 1 и 2 раздать (срезать).

Рис. 36е - если выборка глубокая и места 1, 2 не срезаны, получаются параллельные кромки. И если даже электрод с покрытием входит в такую разделку, то горение сварочной дуги происходит в сжатых условиях, что приводит к непроварам и зашлаковке в местах «3» и нестабильному сварочному процессу.

Рекомендуется выборку делать отрезным камнем толщиной в 6 мм, что позволит применять электрод диаметром 4 мм, о преимуществе которого говорилось ранее.

III. Сварка второго корневого валика

Корневой валик с обратной стороны является завершением сварки корня шва в Х-образной разделке и в V-образной (с подваркой корня с обратной стороны). Чаще всего дефекты в корне шва бывают не при сварке первого валика, а при сварке корневого валика с обратной стороны, т.е. между первым и обратным корневым валиках. Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

После подготовки обратной стороны корневого валика сварщик должен убедиться в качестве выборки (подготовки) обратной стороны путем промера S разделки выбранным диаметром электрода (рис. 37а).

Сварочный ток подобрать согласно диаметру электрода от среднего до максимального значения в зависимости от конкретного случая. Подобрав сварочный ток, большое значение на качество сварки 1-го валика с обратной стороны оказывает угол наклона электрода. Сварка ведется в самом узком месте. И если при сварке в зазор идущий впереди жидкий шлак частично стекает в зазор, то в данном случае ему некуда стекать, как только под электрод. Кроме того, избыточное его количество на единицу площади металла шва напирает на сварочную дугу. Происходит зашлаковка и непровар между первым корневым и вторым свариваемым валиком. Чтобы избежать зашлаковки и добиться максимального переплавления с первым корневым валиком, необходимо сварку производить «углом назад», чтобы силой дуги оттеснять жидкий шлак. Иногда, чтобы добиться качественного валика, необходимо наклонять электрод под очень малым углом к изделию, чуть ли не «лежа».

В случаях, когда все же жидкий шлак начинает появляться впереди электрода, - необходимо увеличить: наклон электрода, скорость сварки, длину дуги и произвести короткую пробежку электрода чуть вперед на 5-12 мм. В этом случае дуга отгоняет жидкий шлак назад. Затем небольшой возврат (для выравнивания валика), после чего продолжать поступательное движение с определенной скоростью и определенным углом наклона электрода.

Скорость сварки значительно влияет на расположение жидкого шлака. Необходимо поступательное движение электрода выбрать таким, чтобы высота валика была минимальной, а ширина достаточной для соединения обеих кромок разделки (выборки). Валик должен быть «нормальным» или «вогнутым» (рис. 37б). При оптимально выбранных скорости и наклоне электрода происходит прямое воздействие на «дно» разделки открытой дугой, что способствует максимальному сплавлению второго валика с первым. При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка - зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

Длину дуги при сварке первого корневого валика с обратной стороны корня шва рекомендуется выдерживать средней или между средней и короткой. При средней длине дуги ванна шире и захватывает обе кромки, меньше скапливается жидкого шлака впереди электрода.

Заполнение разделки

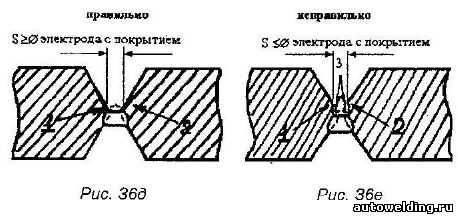

Заполнение разделки - 2 этап сварки стыковых и угловых соединений. После сварки корня шва перейти на больший диаметр электрода, если позволяет ширина корневого валика. Последующие 3-й и 4-й валики с обеих сторон в Х-образной разделке и 2-й и 3-й в V-образной разделке, а также при сварке «в лодочку» в угловых соединениях, рекомендуется варить на максимальном или близко к максимальному сварочном токе (рис. 38). Валики, выполненные во всю ширину разделки, должны быть «нормальными». С увеличением ширины разделки переходить на сварку с манипулированием, как показан 5-й валик. Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

Многопроходная, многослойная сварка сравнима с наплавкой. При заполнении разделки больших толщин, когда ширина валика превышает 3 диаметра электрода (с покрытием), необходимо переходить на сварку последующих слоев в несколько проходов. При переходе в два валика, первый валик (6-ой по рис. 39) рекомендуется прокладывать с неудобной для сварщика стороны, оставляя место для второго валика не менее диаметра электрода с покрытием. Сварочный ток - в максимальном диапазоне. Валик должен быть с усилением, как при обычной наплавке, но с плавным переходом к кромке и нижнему валику Для второго валика получается форма как при сварке «в лодочку». Его высоту можно выполнить наравне с 6-м валиком, чуть ниже или выше. Последующие слои - обычная наплавка (не забывая оставлять между предпоследним валиком каждого слоя и кромкой расстояние не менее диаметра электрода с покрытием).

При Х-образной разделке необходимо чередовать сварку с обеих сторон. Чем чаще чередовать, тем меньше поводки изделия. Минимальное количество кантовок - 3 раза:

1) 1/3 разделки с корня шва с одной стороны - 1-я кантовка.

2) 1/2 разделки с другой стороны корня шва - 2-я кантовка.

3) Окончательное заполнение разделки с начальной стороны - 3-я кантовка.

4) Окончательное заполнение второй стороны.

Сварка лицевого валика (слоя)

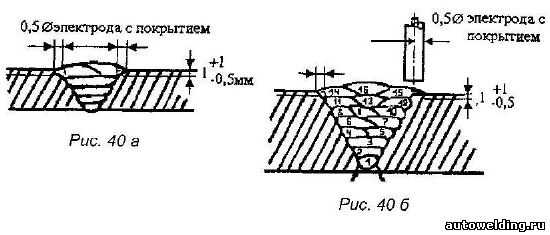

Для завершения всего шва правильной формы или по заданному техпроцессу необходимо предпоследний валик (4-й, рис. 40а и 11...13 валики, рис. 40б) закончить так, чтобы оставить незаполненную разделку от 2 мм до -0,5 мм. Это необходимо для качественного формирования лицевого слоя.

Если предпоследний слой выполнен в ноль с поверхностью, то лицевой слой по краям проложить трудно (нет ориентира по кромке) и шов может быть неровный по краям и не выдержан по высоте.

Если оставить незаполненную разделку глубже 2-х мм, то по краям могут быть подрезы и непровары, а сам лицевой шов может быть занижен. Лицевой слой выполняется в зависимости от размеров разделки и может быть выполнен в один или несколько проходов. Край разделки необходимо захватить сварочной дугой на расстоянии не более чем в пол-электрода. Последним валиком (16-м) в многопроходном слое соединить вершины боковых валиков.

Тудвасев В.А. "Рекомендации сварщикам".

См. также:

www.autowelding.ru

Сварка швов в нижнем положении

Такие швы свариваются наиболее легко, так как расплавленный металл электрода не вытекает из сварочной ванны, а газы и шлак выходят на поверхность шва, за швом легко наблюдать.

Сварку встык сплошным проплавлением производят с одной стороны шва, при этом рекомендуется применять стальные или медные подкладки. При возможности производят подварку шва узким валиком и с обратной стороны.

Детали перед сваркой соединяют прихваточными швами-прихватками, если они не повлияют на качество сварной конструкции. Сечение прихваточного шва составляет примерно 1/3 сечения основного шва, его длина — 30...50 мм.

Угловые швы сваривают «в лодочку» симметричную или несимметричную, и «в угол» (рис. 5). При этом применяют повышенные величины сварочного тока во избежание непровара шва.

Рис. 5. Сварка угловых швов:а — в симметричную «лодочку»; б — в несимметричную «лодочку»; в — «в угол»

При сварке «в угол» проще подготовка к сварке, но сложнее техника сварки, возможны подрезы и наплывы, сварка производится в несколько слоев.

При сварке встык шва с V-образной разделкой дугу зажигают снизу скоса кромок и наплавляют валик шва. Шов выполняют за один или несколько проходов в зависимости от толщины металла и диаметра электрода.

Каждый слой при многослойной сварке тщательно очищают; толщина слоя — 0,8... 1,2 диаметра электрода.

Сварка Х-образного шва производится попеременным наложением слоев с обеих сторон разделки.

Рис. 6. Подготовка к сварке встык листов металла разной толщины

На рис. 6 показана подготовка листов разной толщины для сварки встык, на рис. 7 — соединение листов внахлестку фланговыми швами, на рис. 8 — соединение листов встык с одной накладкой. Может быть соединение с двумя накладками с разных сторон.

Рис. 7. Схема соединения листов внахлестку фланговыми швами

Рис. 8. Схема соединения листов встык с одной накладкой

Порядок заполнения сварных швов влияет на уменьшение внутренних напряжений и деформаций конструкций, а значит, на повышение их надежности. При этом имеется в виду порядок заполнения шва по длине и по сечению.

По длине сварные швы можно разделить на группы:

- короткие — до 300 мм;

- средние — 300... 1000 мм;

- длинные — свыше 1000 мм.

Короткие швы выполняют на проход — от начала шва до его конца.

Средние швы варят от середины к концам или обратно — ступенчатым методом, при котором шов заполняется участками, направление заполнения которых встречно направлению заполнения всего шва. Длина каждого участка по 150...200 мм.

Длинные швы выполняют от середины к краям обратно — ступенчатым способом и вразброс.

Сварку соединений большой толщины (более 20...25 мм) конструкций, для которых необходима большая надежность, выполняют послойным заполнением швов «горкой» или «каскадным методом».

При сварке «горкой» сначала в разделке кромок наплавляют первый слой длиной 200...300 мм, после этого — второй, перекрывающий первый и имеющий в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200...300 мм. Так слои наплавляются до тех пор, пока не будет заполнен небольшой участок разделки над нижним слоем шва. Затем от этой «горки» сварку ведут в разные стороны тем же способом. При этом место сварки все время находится в горячем состоянии, что предупреждает появление трещин.

Рис. 9. Разделка кромки листа для сварки горизонтального шва на вертикальной плоскости

Сварка горизонтальных швов на вертикальной плоскости производится с разделкой кромки верхнего свариваемого листа, дуга зажигается на кромке нижнего листа, и шов переходит постепенно на скошенную верхнюю кромку (рис. 9).

otdelka-profi.narod.ru

Выполнение сварки. в нижнем положении

Сварка стыковых соединений выполняется с одной или с двух сторон, что зависит от толщины свариваемого металла, Движения электрода и его положение приведены ыа рис. 48, ориентировочные режимы сварки — в табл. 12.

Стыковые соединения со скосом двух кромок (т. е, V-образные) в зависимости от толщины металла могут выполняться однослойными, многослойными и многопроходными швами.

Оптимальный угол раскрытия шва определяется, с одной стороны, удобством выполнения сварки для уменьшения опасности непровара корня шва (удобный угол — 80—90"), а с другой стороны тем, что большой угол разделки увеличивает объем наплавленного металла и сварочные деформации. Поэтому для нормального процесса ручной дуговой сварки принимается угол разделки, равный 60*. Для толстых листов (S более 15 мм) его уменьшают до 55*, для тонких листов увеличивают до 65*.

Зазор между свариваемыми элементами и притупление кромок выбирают в пределах от 1,5 до 4 мм в зависимости от толщины этих элементов и некоторых других факторов.

Наиболее трудным при выполнении сварки является получение надежного провара корня шва. Именно здесь чаще всего бывают различные дефекты. Поэтому, по возможности, корень шва следует подваривать с обратной стороны.

Металл толщиной от 4 до 8 мм сваривают однослойным швом. Однослойные швы с V-образным скосом кромок выполняются поперечными колебательными движениями в виде треугольника без задержки в корне шва, если листы имеют толщину 4 мм, и с задержкой, если листы имеют большую толщину,

Таблииа 12

| Ориентировочные данные о режимах сварки стыковых соединений без скоса кромок |

Листовой металл толщиной 12 мм и больше сваривается встык с Х-образным скосом кромок при помощи многослойного или многопроходного шва. Выбор того или другого вида шва зависит от толщины свариваемого металла и его химического состава.

Многопроходной шов выполняют тонкими узкими валиками без поперечных колебаний электрода. Сварку рекомендуется выполнять электродами, которые предназначены для сварки способом опирання (см. в книге далее), В таких случаях применяются электроды небольшого диаметра — от 1,6 до 3 мм (очень редко — 4 мм).

Многослойный шов обеспечивает более высокую производительность по сравнению с многопроходным.

Примеры режимов сварки в нижнем положении СТЫКОВЫХ соединений с V-образным скосом кромок даны в табл. 13.

Иногда, чтобы обеспечить провар по всей толщине металла, сварку ведут на подкладках (остающихся или съемных). В этом случае сварочный ток можно увеличить на 20—30%, не опасаясь сквозного проплавления.

Остающиеся подкладки изготавливают из стальных полос толщиной 2—4 мм и шириной 30-40 мм. Съемные подкладки изготавливают из меди, иногда из керамики или графита. В некоторых случаях сварочные прокладки при сварке охлаждаются водой.

Стыковые Х-образные швы применяются при сварке стали толщиной от 12 до 40 мм. При этом величина скоса кромок, зазоры и техника выполнения швов такие же, как и при сварке деталей с V-образыой разделкой. Чтобы металл каждого слоя достаточно прогревался, толщина слоев шва должна быть не более 4—5 мм (и не менее 2 мм). Таким образом, при сварке листов с X-образными кромками толщиной 15 мм необходимо положить 5-7 слоев,

листов толщиной 40 мм — 10—16 слоев (при этом отжигающий и декоративные слои не учитываются).

В целом Х-образные швы имеют ряд преимуществ перед V-образными швами. Во-первых, это уменьшение объема наплавленного металла, а следовательно, увеличение производительности сварки и уменьшение сварочных деформаций. Во-вторых, возможный непровар в корне шва располагается в нейтральном сечении и потому он менее опасен.

Для уменьшения коробления сварного изделия рекомендуется вести сварку попеременно с разных сторон листа. Однако при сварке в нижнем положении это требует частой кантовки изделия. Поэтому чаще поступают по-другому: листы устанавливают вертикально, а сварку ведут два сварщика одновременно с разных сторон.

При ведении сварки угловых швов наклонным электродом расплавленный металл стремится стекать на нижнюю

| Рис. 49. Положение и движения электрода при сварке угловых швов: о — наклонным электродом, б — «в лодочку» |

Таблица 14

Ориентировочные режимы сварки угловых швов«в лодочку» с опиранием электрода

плоскость (ряс. 49). Поэтому угловые швы стремятся выполнять способом «в лодочку» (в том числе опиранием).

Сварка «в лодочку» угловых швов для металла толщиной до 14 мм может вестись без разделки кромок (двустороння сварка) или с частичной разделкой кромок и увеличенным притупением.

Пример режимов сварки «в лодочку» с опиранием электрода дан в табл. 14.

Понятно, что сварка «в лодочку» не всегда возможна. Тогда сварку угловых швов выполняют наклонным электродом. Однако в этом случае возрастает опасность непровара корня шва и кромки нижнего листа. Чтобы обеспечить достаточный прогрев кромок свариваемых частей, электрод держат с наклоном в 46-30’ и производят поперечные движения треугольником с задержками в корне шва или без задержек.

Угловые швы в особо ответственных изделиях сваривают со скосом кромок (односторонним или двусторонним). При толщине вертикальной стенки до 4 мм шов со’ скосом кромки выполняется в один слой, при большой толщине — в несколько слоев.

Примеры режимов сварки тавровых соединений СО СКОСОМ кромок приведены в табл. 15.

| Таблица 15 Ориентировочные режимы ручной дуговой сварки угловых ШВОВ СО СКОСОМ кромок

|

hssco.ru

Положение при сварке - как располагается шов и электрод

Конструкции, подлежащие сварному соединению, в пространстве могут располагаться в различных плоскостях — так, как этого требует технология выполнения работ. От их пространственного расположения зависят направление шва сварного соединения и, как следствие, выбор метода сваривания, а также возможность привлечения специалиста с той или иной квалификацией.

Расположение сварного соединения

Положение шва при сварке определяется пространственным расположением кромок подготовленных к соединению элементов (деталей, конструкций). Всего различают четыре основных положения проведения сваривания: нижнее, горизонтальное, вертикальное, потолочное.

Нижнее расположение

Нижнее положение применяют в основном при сварке несложных элементов и в тех случаях, когда к качеству соединительного рубца не предъявляется дополнительных требований. Свариваемые поверхности располагаются горизонтально, положение электрода — вертикальное.

В нижнем положении возможно как двухстороннее сваривание металла максимальной толщиной до 0,8 см, так и одностороннее — если толщина не превышает 0,4 см. В обоих случаях соединение будет довольно прочным, но на его качество будут влиять следующие факторы, являющиеся основными при определении глубины проплавления, от которой и зависит качество выполненного соединения:

- диаметр электродов;

- толщина обрабатываемых элементов и наличие зазора между ними;

- величина сварочного тока.

Сварка, выполняемая при нижнем расположении места соединения и конструкций, — наиболее оптимальный и высокопроизводительный способ соединения элементов. По мере плавления перенос электродного металла в сварочную ванну, которая располагается в горизонтальной плоскости, выполняется под действием естественной силы — силы тяжести, то есть сверху вниз. Единственный недостаток такого положения — риск образования прожогов, поэтому важно обеспечить наиболее полное проплавление, не допуская их появления. С этой задачей может успешно справится специалист, к квалификации которого даже не предъявляется дополнительных требований. Несмотря на этот недостаток нижнего положения, на этапе проектирования сварочных работ следует отдать предпочтение именно этому методу, стараясь максимально его задействовать.

Виды соединений, которые могут выполняться при нижнем положении:

- стыковые сварные соединения;

- угловые сварные соединения.

Горизонтальное расположение

В этом случае при сварке электрод располагается горизонтально, а обрабатываемые элементы — вертикально. Шов — горизонтальный. Такое положение в пространстве при сварке затрудняет работу специалиста и является неблагоприятным из-за риска вытекания металлического расплава из сварочной ванны на кромку нижерасположенного свариваемого элемента (опять же под действием силы тяжести). Поэтому для выполнения сварочного шва требуется косой подрез кромки выше расположенного элемента, а нижнюю деталь оставляют без изменений. Такое вмешательство помогает избежать брака в работе, а именно подреза верха шва из-за вытекания металла.

Обычно сварка конструкций в горизонтальном положении не вызывает трудностей при должной подготовке кромок обрабатываемых элементов, так же как и при нижнем сваривании, но специалист, выполняющий такую работу, должен обладать опытом ее проведения.

Вертикальное расположение

В этом случае электрод также располагается горизонтально, а конструкции — вертикально, но шов будет также вертикальным.

И опять же под действием уже известной силы тяжести капли расплава будут стремиться вниз, и если не соблюдать определенной технологии, то брака в работе избежать будет невозможно.

Что следует знать, если сварка необходима именно в вертикальном положении:

- Работа выполняется только на короткой дуге. Только так можно добиться того, чтобы под действием силы поверхностного натяжения металл проникал в кратер сварного шва.

- Следует применять специальные электроды, которые за счет своего покрытия будут увеличивать вязкость сварочной ванны. Это очень важно для уменьшения стекания металлического расплава.

- Сваривание выполняется снизу вверх или сверху вниз. В первом случае достигается максимально полное проплавление, но производительность труда будет очень малой. Но если выполнять сварку сверху вниз, то производительность работы повысится, а качество соединения — ухудшится.

Потолочное расположение

Такой вид расположения шва — самый трудновыполнимый, требующий высокой квалификации работника его выполняющего. В этом случае свариваемые элементы располагаются горизонтально, электрод — вертикально, но сам шов будет располагаться снизу свариваемых кромок. То есть, говоря для наглядности, такая сварка — это сварка, выполненная в нижнем положении, но повернутая на 180 градусов. Основной риск — стекание расплава вниз без попадания в сварочную ванну.

Условия, которые должны быть соблюдены, при проведении сварки в потолочном положении:

- Минимально короткая дуга и малый ток.

- Применение электродов малого диаметра с тугоплавким покрытием для удержания капель расплава за счет силы поверхностного натяжения.

- Необходимость изменения дистанции между швом и электродом (сближение — отодвигание).

Такое положение не применяется при сварке элементов малой толщины, так как шов будет не самым прочным из-за микроскопических пузырьков газа, неизбежно появляющихся в процессе работы. Поэтому использовать потолочное сваривание целесообразно, если другие виды технически не осуществимы.

Квалификация работника должна позволять выполнить потолочное сваривание без брака в работе.

Расположение электрода

Немаловажное значение при сварке имеет и пространственное расположение электрода. Например, при нижнем сваривании качество шва будет сильно зависеть от жидкого шлака, при помощи которого и происходят основные процессы при сварке, и правильное расположение электрода позволит контролировать сварщику процесс образования валика.

Положение электрода определяется сварщиком непосредственно при сварке. Различают три основных его вида:

- Вперед углом

При таком расположении электрода жидкий шлак образуется и бежит впереди, мешая сварочному процессу. Возникает риск гашения дуги или ее «блуждания», возможно появление пропусков, общее качество шва падает. Применять такой метод можно только при сварке в труднодоступных местах, если по-другому выполнить работу невозможно.

- Назад углом

При таком расположении электрода жидкий металл на шве оголяется за счет сварочной дуги, которая воздействуя силой своего давления на жидкий шлак, вытесняет его из жидкой сварочной ванны. И на таком оголенном участке сварной шов быстро кристаллизуется.

Метод применяется при сварке стыков и углов.

- Под углом 90 градусов

Это расположение электрода позволяет контролировать жидкий шлак, заставляя его двигаться за сварочной ванной. Такое движение благоприятно сказывается на качестве сварного соединения. Но иногда шлаг может оказаться впереди электрода, тогда следует кратковременно перейти к методу «назад углом», отбрасывая шлак.

В любом случае, какое пространственное расположение электрода правильное, решает только сварщик, который выполняет работу и контролирует качество шва. Усредненного оптимального варианта, которого стоит придерживаться, нет, применение методов диктует практика и процесс работы.

Все описанные методы сварного соединения применяются при выполнении работы ручным способом. Если процесс будет автоматическим или полуавтоматическим, то сварка должна проводиться в среде защитных газов.

Похожие статьиgoodsvarka.ru

Сварка в нижнем положении | Инструмент, проверенный временем

Сварка стыковых соединений. Плавящимся электродом уда — ется качественно сваривать металл толщиной не менее 0,8 мм, а в ряде случаев не менее 1,5 мм. Металл толщиной до 4 мм рекомендуется сваривать без разделки кромок в сборочносварочных приспособлениях на съемных медных или нержавеющих подкладках либо остающихся подкладках. Необходимо обеспечить высокое качество сборки, точное направление электрода по оси стыка и поддержание неизменным режима сварки. Сварку ведут углом вперед. Для соединения тонкого металла рекомендуются: сварка проволокой d9 — 0,8 4-1,2 мм на малых токах и напряжениях; сварка с периодическим уменьшением мощности дуги или с перерывами горения дуги; импульсно-дуговая сварка.

Во всех случаях предпочтительно сварку тонкого металла вести в вертикальном положении сверху вниз. Металл толщиной более 5 мм можно сваривать как на весу, так и на подкладках. Металл толщиной до 12 мм сваривают без разделки кромок или с V-образной разделкой под углом 50—60°, а больших толщин— с V-, U — и Х-образной разделкой. Для улучшения формирования шва ведут сварку с поперечными колебаниями электрода или расщепленным электродом. Сварку металла большой толщины рекомендуют выполнять в гелии или смеси аргона с гелием (40—60%) [65,66].

Техника сварки стыковых кольцевых швов подобна технике сварки прямолинейных швов. Металл толщиной до 4 мм целесообразно сваривать в полупотолочном или вертикальном положении сверху вниз проволокой малых диаметров или импульсной дугой. Металл толщиной 5 мм и более сваривают в нижнем положении со смещением электрода с зенита в сторону, противоположную вращению детали. Величина смещения зависит от диаметра детали, силы тока и скорости сварки. При сварке металла с полным проваром корневой шов сваривают тонкой проволокой или импульсной дугой в вертикальном или полупотолочном положении или неплавящимся электродом в аргоне, а остальное сечение заваривают в нижнем положении.

Сварка нахлесточных соединений. Металл толщиной до 1,5 мм обычно сваривают на медной или стальной подкладке. Дугу направляют на верхнюю кромку. Металл большей толщины сваривают на весу, с наклоном электрода поперек шва. Дугу направляют в угол среза кромки верхнего листа.

Сварка угловых соединений. Такую сварку выполняют как «в лодочку», так и наклонным электродом. В последнем случае электрод наклоняют на 50—60° к полке. При сварке тонкого металла дугу направляют в угол. При толщине металла более 5 мм во избежание подрезов стенки электрод смещают в сторону полки на 0,8—1,5 мм. В отдельных случаях сварку ведут углом вперед, что улучшает формирование шва.

hssco.ru

Техника сварки В НИЖНЕМ ПОЛОЖЕНИИ

Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны удерживается от вытекания нерасплавившимися кромками.

Стыковые швы сваривают без разделки кромок или с V=, X — и U-образным скосом. Стыковые швы без разделки кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания (рис. 20) с амплитудой, определяемой требуемой шириной шва. Необходимо тщательно следить за равномернымрасплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Однопроходную сварку с V-образной разделкой кромок обычно выполняют с поперечными колебаниями электрода на всю ширину, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

При сварке шва с V-образной разделкой за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3— 4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 21). В многопроходных швах последний валик (11 на рис. 21, в) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Сварку швов с X — или U-образной разделкой кромок выполняют в общем так же, как и с V-образной. Однако для уменьшения остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с X — или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в

1,6—1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-об — разного скоса кромок — повышенная трудоемкость его получения.

Сварку стыковых швов можно выполнять различными способами (рис. 22).

При сварке на весу наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по всей длине стыка. В этом отношении более благоприятна сварка на съемной медной или остающейся стальной подкладке. В медной подкладке для формирования обратного валика делают формирующую канавку. Однако для предупреждения вытекания расплавленного металла из сварочной ванны необходимо плотное под — жатие подкладок к свариваемым кромкам. Кроме того, остающиеся подкладки увеличивают расход металла и не всегда технологичны. При использовании медных подкладок возникают трудности точной установки кромок вдоль формирующей канавки.

Если с обратной стороны возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразна (рис. 22, г) подварка корня швом небольшого сечения с последующей укладкой основного шва. В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушнодуговой строжкой или механическими ме-

| Рис. 22. Схема сварки стыковых швов: а — на весу; б — на медной съемной подкладке; в — на остающейся стальной подкладке; г — с предварительным подварочным швом; д — удале нне непровара в корне шва для последующей под — варкн; / — медная подкладка; 2 — остающаяся подкладка; О — основной шов; П — подварочнын шов |

тодами (рис. 22, д) с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом «влодочку» (рис, 23, а) обеспечивает наиболее благоприятные условия для провара корня шва и его формирования. По существу этот прием напоминает сварку стыковых швов с V-образНой разделкой кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

При сварке наклонным электродом (рис. 23, б—г) трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду стекания расплавлен-

ного металла). Поэтому таким способом обычно сваривают швы с катетом до 6— 8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без разделки кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходима односторонняя, а при толщине 12 мм и более — двусторонняя разделка кромок. При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

hssco.ru

6.6.1. Сварка в нижнем положении

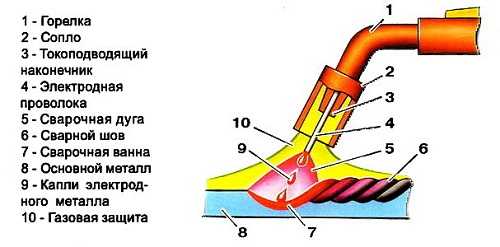

Сварка стыково шва. Сварочная позиция РА. Сварка ванночками

Применяют при сварке тонких листов и труб из низкоуглеродистых и низколегированных сталей облегченными швами, а также при сварке стыковых и угловых швов при толщине деталей до 3 мм.

Подготовить 2 листа толщиной 2 мм, длиной 200 мм, шириной 100 мм. Соединить их между собой двумя прихватками по краям. Уложить деталь а нижнем положении РА.

|

|

|

Рис. 128. Сварка ванночками (24)

1. При открытых вентилях горелки установить рабочее давление на манометре редуктора (среднее значение для кислорода 4 бар и для ацетилена 0,4 бар) в соответствии с толщиной свариваемого металла. Закрыть вентили.

2. Открыть на 1/4 вентиль кислорода на горелке, а затем на один оборот вентиль ацетилена.

3. Поджечь горючую смесь. Пламя должно гореть устойчиво, не отрываясь от мундштука.

4. Пламя регулируют ацетиленовым вентилем, при полностью открытом кислородном.

5. Нагревают металл до образования сварочной ванны.

6. В расплавленную сварочную ванну вводят конец проволоки и расплавляют небольшое ее количество. 7. Конец проволоки перемещают в рабочую зону пламени. 8. Мундштуком совершают круговые движения и перемещают его для образования новой сварочной ванны. 9. Конец проволоки остается в рабочей зоне пламени до расплавления новой ванночки. Новая ванночка должна перекрыть предыдущую на 1/3 диаметра ванны.

Рис. 129. Движения прутком и горелкой (24)

Сварка пластин с отбортовкой кромок

Рис. 130. Сварка с отбортовкой кромок без присадки (24)

Шов накладывают левым способом без присадочного материала. Материал бортиков расплавляется и образуется шов.

Подготовить 2 листа толщиной 1 мм, длиной 200 мм, шириной 100 мм. Отогнуть кромки. Высота бортика : толщина детали + 1мм. Соединить их между собой без зазора двумя прихватками по краям. Уложить деталь а нижнем положении РА и варить.

Сварка углового шва в нахлесточном соединении. Сварочная позиция РВ

Рис. 131. Сварка нахлесточного соединения (24)

Подготовить 2 листа толщиной 2 мм, длиной 200 мм, шириной 100 мм. Уложить детали друг на друга в нижнем положении. Сделать прихватки. Получаем угловой шов. Шов накладывают левым способом с присадочным материалом. Присадка идет впереди горелки. Угол наклона горелки 30° к пластине. Угол между горелкой и прутком 45°.

Рис. 132. Сварка в нижнем положении. Фото автора

www.e-ope.ee