Сварка стальных газопроводов: методы и общие положения. Сварка газопровода

Газовая сварка сосудов и газопроводов

К газовой сварке сосудов, газопроводов и их элементов допускаются сварщики, имеющие удостоверения на право выполнения сварочных работ.

В сварных сосудах в основном применяют стыковые соединения, днища сосудов должны иметь эллиптическую форму. Тавровые сварные соединения допускаются только в случае приварки плоских днищ, фланцев или штуцеров.

В стыковых сварных соединениях элементов с различной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому. Сварные швы должны быть доступными при изготовлении сосудов. Пересечение сварных швов при ручной газовой сварке не допускается.

В случае приварки опор или других элементов к корпусу или днищу сосуда расстояние между сварным швом сосуда и швом приварки должно быть не менее толщины стенки.

Все сварные соединения сосудов и их элементов должны подвергаться тщательному контролю. Дефекты, обнаруженные в процессе изготовления, монтажа и испытания, должны быть устранены с последующим контролем исправленных участков.

На применяемые для изготовления газопроводов трубы должны быть сертификаты заводов-изготовителей. Применяемая для сварки присадочная проволока также должна иметь сертификат, а при отсутствии его - подвергаться проверке механическими испытаниями образцов, которые вырезаются из пробных сварных стыков.

Газовую сварку применяют для газопроводов диаметром не более 150 мм, при толщине стенок не более 5 мм. Перед сборкой и сваркой труб их очищают от попавших внутрь посторонних предметов, поверхность свариваемых кромок зачищают до металлического блеска. Ручная газовая сварка газопроводов выполняется только в один слой.

Контроль за сваркой газопроводов включает проверку качества применяемых материалов, пооперационный контроль сборки и сварки стыков, проверку качества стыков внешним осмотром и физическими методами контроля, механические испытания образцов, вырезанных из контрольных стыков.

Пооперационный контроль состоит в проверке правильности сборки и сварки стыков. Высота усиления должна составлять от 1 до 3 мм, но не более 40% толщины стенки труб, а ширина шва не должна превышать 2,5% толщины стенки трубы. Для подземных газопроводов диаметром 50 мм и более проверке физическими методами контроля (просвечивание рентгеновским и гамма-излучением, магнитный метод) подлежит следующее количество сварных стыков (в % от общего числа):

| Газопроводы низкого давления (до 0,005 МПа включительно) | 5 |

| То же, среднего давления (от 0,005 до 0,3 МПа) | 10 |

| То же, высокого давления (от 0,3 до 0,6 МПа) | 50 |

| То же, высокого давления (от 0,6 до 1,2 МПа) | 100 |

При этом проверяется не менее чем по одному стыку из числа стыков, сваренных каждым сварщиком на каждом объекте.

Сварные стыки газопроводов при проверке их физическими методами контроля бракуются при наличии следующих дефектов: трещин, непровара по сечению шва, непровара глубиной свыше 10% корня шва, шлаковых включений или раковин по группам А и В (ГОСТ 7512-82) размером по глубине шва более 10% для труб толщиной стенки до 20 мм, шлаковых включений, расположенных цепочкой или сплошной линией вдоль шва по группе Б (ГОСТ 7512-82) при суммарной длине свыше 200 мм на 1 м шва, скоплений газовых пор на отдельных участках шва по группе В (ГОСТ 7512-82) свыше 5 шт. на 1 см2 площади шва, газовых пор, расположенных в виде сплошной сетки. Если дефектная часть шва менее 30% его длины, разрешается исправление стыка вырубкой дефектной части и заваркой заново, после чего проверяется физическими методами контроля вся длина сварного шва.

Для механических испытаний из стыка вырезают по три образца для испытаний на изгиб и на растяжение.

После газовой сварки и проверки газопровода его испытывают на прочность и плотность. Перед этими испытаниями газопровод должен быть продут воздухом. Испытания на прочность и плотность, за исключением надземных и внутрицеховых газопроводов с давлением свыше 0,3 МПа, производят воздухом. Величины испытательных давлений на прочность и плотность для подземных и надземных газопроводов приведены в таблице.

Таблица 1 - Испытательные давления для подземных, и надземных газопроводов

| на прочность | на плотность | |

| Низкое (до 0,005) | 0,3 | 0,1 |

| Среднее (от 0,005 до 0,3) | 0,45 | 0,3 |

| Высокое (от 0,3 до 0,6) | 0,75 | 0,6 |

| Высокое (от 0,6 до 1,2) | 1,5 | 1,2 |

Продолжительность испытания газопровода на плотность составляет не менее 24 ч. Дефекты сварных швов, выявленные при испытании, исправляются вырубкой и повторной сваркой. После устранения дефектов качество сварных соединений должно быть заново проверено.

weldering.com

Сварка стальных газопроводов: методы и общие положения

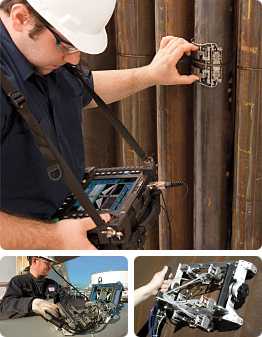

(рис. 60.1 – Методы сварки стальных газопроводов)

Сварка газовых труб является непростым по технологии процессом. Сварочными работами могут заниматься лишь дипломированные сварщики, имеющие действительное (не просроченное) удостоверение. Перед зачином работ специалист обязан сварить пробный стык, характерный для реализации предстоящего объекта.

К методам соединения стальных газопроводов относятся:

- Дуговая сварка (автоматическая под слоем флюса, полуавтоматическая или ручная)

- Газовая сварка

- Контактная стыковая сварка оплавлением

- Высокотемпературная пайка

Сварка стальных труб требует разработки технологической карты, учитывающей такие факторы, как диаметр и толщина стенок труб, направление сварки и расположение шва.

Технологический процесс сварки стальных газопроводов состоит из подготовительных работ, сборки стыков и сварки труб в «нитку».

Размеры, конструктивные элементы и типы выполненных сваркой соединений должны отвечать тезисам данной статьи и ГОСТ 16037-80. Подземные газопроводы монтируются лишь при помощи угловых и стыковых соединений.

Соответствие СНиП III-42-80 обязательно для конструктивных размеров разделки (придания необходимой формы) кромок при сварке труб равного наружного диаметра, но отличающихся толщиной стенок.

Смещение кромок соединяемых труб допускается в пределах величины: 0,15·S+0,5 мм, где S – меньшая толщина стенки соединяемых сваркой труб, мм.

(рис. 60.2 – Клейма сварщиков)

Организация, занимающаяся монтажом газопровода, должна присвоить сварщикам клеймо (номер). Цифровой знак в обязательном порядке выбивается или наплавляется на газовой трубе с доступной для осмотра стороны – в 50…1000 мм от сварного стыка.

Когда сварка ведётся двумя сварщиками (трубы большого диаметра: более 400 мм), каждый из работников обязан выбить или наплавить клеймо в рубеже выполненного участка.

В качестве сварочных материалов (проволока, флюсы, электроды) можно применять лишь сертифицированные товары. Сварочные материалы проходят визуальную проверку на отсутствие дефектов: коррозия проволоки, разрушение защитной смазки электродов и другие. Материалы с изъянами отбраковываются.

Похожие статьи:

- СНиП 3.05.02-88 Газоснабжение

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов

- СНиП III-42-80 Магистральные трубопроводы

- Сварка стальных газопроводов: подготовительные работы и сборка

- Сварка стальных газопроводов: выполнение сварочных работ

- Сварка стальных газопроводов: контроль качества сварных соединений

antonio-merloni.ru

Сварка - газопровод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сварка - газопровод

Сварка газопроводов выполняется только сварщиками, имеющими удостоверения на право производства этих работ. Переаттестация проводится один раз в год. На каждого дипломированного сварщика ведется формуляр, в который заносятся результаты механических ежемесячных периодических и объектных испытаний образцов выполненной им сварки. Сварной стык, предъявленный для испытания, разрезается на шесть пластин, три из которых испытываются на сопротивление разрыву, а три - на угол загиба до появления трещины. [1]

Сварка газопроводов и конденсатопроводов осуществляется согласно СНиП Ш-42-80, а для транспорта газа и конденсата, содержащего сероводород, трубы свариваются и контролируются согласно инструкции ВСН-П-61-75 и дополнению к ней ВНИИСТа. [2]

Сварка газопроводов может осуществляться всеми промышленными методами, обеспечивающими надлежащее качество сварных соединений. [3]

Сварка газопроводов должна осуществляться по специальной технологической инструкции, разрабатываемой строющей организацией, в соответствии с имеющейся у нее техникой, применительно к трубам и металлу разного сортамента и толщины. [4]

Сварка газопроводов может осуществляться всеми промышленными методами, обеспечивающими надлежащее качество сварных соединений. [5]

Сварка газопроводов может осуществляться всеми промышленными методами, обеспечивающими надлежащее качество сварных соединений. [6]

Сварка газопровода произведена в соответствии с требованиями Н и ТУ ХП-62 сварщиками, прошедшими испытания в соответствии с Правилами испытания электросварщиков и газосварщиков, утвержденными Госгортехнадзором СССР. [7]

Сварка газопровода на трассе может быть осуществлена над траншеей или на ее бровке. Первый способ нежелателен по той причине, что возникает опасность обрушения стенок траншеи и требуются наиболее квалифицированные сварщики для выполнения неповоротных ( потолочных) швов между звеньями и секциями. Сварка над траншеей допускается только в местах с трудным рельефом при легких ( диаметром до 200 мм) трубах и в чрезвычайно стесненных условиях. [8]

Сварка газопровода произведена в соответствии с требованиями Н и ТУ ХП-62 сварщиками, прошедшими испытания в соответствии с Правилами испытания электросварщиков и газосварщиков, утвержденными Госгортехнадзором СССР. [9]

Сварка газопровода произведена в соответствии с требованиями Н и ТУ ХП-62 сварщиками, прошедшими испытания в соответствии с Правилами испытания электросварщиков и газосварщиков, утвержденными Госгортехнадзором СССР. [10]

Сварку газопроводов могут вести только квалифицированные сварщики, прошедшие испытания и имеющие соответствующие удостоверения. Удостоверения сварщиков не должны быть просроченными. Независимо от наличия удостоверения каждый вновь принятый сварщик обязан перед допуском его к сварке газопроводов сварить пробный стык в условиях, тождественных с теми, в каких он в дальнейшем будет вести работу. [11]

Сварку газопроводов и газовой арматуры можно вести под давлением газа, если оно находится в пределах 20 - 150 мм вод. ст. В противном случае участок газопровода, отсоединенный задвижкой, вентилем или другими подобными устройствами, считается заполненным взрывоопасной газовоздушной смесью. На таком газопроводе не допускаются сварка, пайка и применение стального инструмента. Для производства ремонтных работ такой газопровод следует сначала продуть и провентилировать. [12]

Сварку газопроводов высокого давления производят в соответствии с требованиями ТУ 8101 - 54 ГИАП. [13]

Для сварки газопроводов с использованием агрегатов АСД-3 можно получить силу тока 550 - 600 а, что допускает применять скорость сварки ( скорость вращения труб) 0 65 - 0 75 м / мин. С увеличением силы тока возрастает глубина провара и высота валика шва. [14]

Для сварки газопроводов применяют электроды марок Э-42, Э-42 А, Э-50 и Э-50 А ( буква 9 означает электрод, цифры - гарантируемый предел прочности, индекс А - пластические свойства) с обмазкой типов УОНИ-13 / 45, УОНИ-13 / 55, ВСР-5, ВСЦ, ВСФ и др. В составе обмазки, слой которой может быть тонким или толстым, могут содержаться мрамор, плавиковый шпат, кварц, ферромарганец, ферросилиций, жидкое стекло и др. Тонкообмазанные электроды применимы для сварки неответственных конструкций, а для сварки газопроводов применяются толстообмазанные электроды с диаметром проволоки 3, 4 и 5 мм. При многослойной сварке первый слой для лучшего провара корня шва выполняют электродом диаметром 3 мм, а последующие, более металлоемкие, слои варят электродами диаметром 4 и 5 мм. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Методы сварки газопроводов

Подробности Подробности Опубликовано 30.08.2013 10:20 Просмотров: 3020Сварка - это самая оптимальная на сегодняшний день термическая технология резки и соединения металлов. Она недорога, эффективна и довольно проста в работе, что обуславливает ее широкую сферу применения. Незаменима она и проведении газопроводов - там где от прочности и надежности соединения зависит, прежде всего, безопасность человека. При монтаже газопроводов чаще всего применяются 3 метода сварки:

Дуговая сварка

Соединение труб происходит за счет нагревания их кромок электрической дугой, при этом большое значение имеет равномерность сварного шва. Формируемая в процессе работы сварочная ванна (объем жидкого металла) должна быть цельной по всему периметру трубы, иначе соединение не будет обладать достаточной герметичностью. Именно этот параметр выходит на первое место в тех случаях, когда выполняется автономная газификация, поскольку в большинстве случаев работа ведется в закрытых помещениях, где последствия утечки газа могут быть наиболее опасными.

Газосварка

Что касается газосварки, то применение ее обосновано в тех случаях, когда речь заходит о соединении деталей, выполненных из тугоплавких металлов. Такая специфика объясняется особенностями самой технологии. Расплавление металла здесь происходит за счет тепловой энергии, выделяемой ацетиленом, сгорающим в струе кислорода, при этом температура составляет примерно 3 тысячи градусов по Цельсию. Преимуществом данного метода является его повышенная точность - сварной шов, выполненный газосваркой получается практически идеально ровным и не имеет окалины.

Стыковая сварка

Сварочное соединение формируется за счет сдавливания соединяемых сечений труб и параллельной подаче на место соединения сварочного тока, при этом способ прогрева может быть различным. Поскольку доставка газа (http://www.totalgaz.ru) осуществляется по трубопроводам большого сечения, стыковая сварка сопротивлением для выполнения таких работ не подходит. В данном случае применяется только сварка оплавлением, при которой сдавливание осуществляется при включенном трансформаторе. При этом обеспечивается равномерный расплав соединяемых поверхностей.

Ключевую роль при монтаже газопроводов имеет проведение тщательного неразрушающего контроля выполненных сварных соединений на предмет отсутствия трещин, шлаков и порезов. Только так можно исключить любые контакты (http://www.totalgaz.ru/kontakty/) переносимого газа с внешней средой.

Читайте также

Добавить комментарий

electrowelder.ru

Сварка стальных газопроводов: контроль качества сварных соединений

(рис. 63.1 – Операционный контроль сварных соединений)

Операционный контроль – это проверка качества во время реализации технологической операции и по её окончанию. В процессе подготовки к работе и сварке стальных газопроводов на соответствие стандартам ревизуют подготовку труб, правку концов, очистку, форму и размеры швов, число и расположение прихваток, порядок нанесения слоёв.

После дуговой или газовой сварки труб стыки подвергаются внешнему осмотру. Проверяется выполнение следующих условий:

- Сварной шов и участки труб (≥ 20 мм) по обе стороны от шва требует отсутствия металлических брызг, окалины, шлака и прочих загрязнений.

- Отсутствие прожогов, трещин, поверхностных пор, кратеров и глубоких подрезов.

- Лёгкая выпуклость наплавленного металла по всей длине шва, плавный переход к металлу труб;

- Соблюдение СНиП-овских норм на смешение кромок, ширину швов и размеры зазоров.

Сваренные стыки выборочно проверяются механическими испытаниями и физическими методами. Для механических испытаний допустима сварка стыков из трубных отрезков. Механическими испытаниями контролируют допускные стыки, стыки внутренних и наземных газопроводов, стыки подземных газопроводов (соединённые газовой сваркой).

Для стыков, соединённых дуговой или газовой сваркой, устраивают испытания на статическое сплющивание, изгиб или растяжение. Неудовлетворительными следует считать следующие результаты:

- Величина предела прочности (среднее арифметическое значение из испытаний одного вида стыков) на растяжение меньше нижнего предела прочности главного трубного металла.

- Угол изгиба (среднее арифметическое значение): для дуговой сварки – меньше 120º; для газовой сварки – меньше 100º

- Предел прочности или угол изгиба как минимум одного из трёх отобранных образцов на 10% меньше требуемого показателя.

Трубы с диаметром ≤ 50 мм проходят механические испытания на сплющивание (50% контрольной выборки) и растяжение (оставшиеся 50 %).

Сварной стык не проходит проверку на растяжение, если величина предела прочности на растяжение меньше нижнего предела прочности основного трубного металла. При испытании на сплющивание труба сжимается до возникновения первой трещины на шве. После измеряется величина просвета между рабочими поверхностями пресса. Она не должна превышать величину стенки трубы, умноженную на пять (5S).

К физическим методам относятся: радиографический и ультразвуковой. Первым методом проверяются допускные стыки. Обоими – стыки внутренних и наружных газопроводов.

(рис. 63.2 – Ультразвуковой контроль сварных соединений)

Ультразвуковой метод обязательно дублируется радиографическим методом: ≥ 10% отобранных для проверки стыков проходят страхующий контроль. Если хоть один стык, проверенный радиографическим методом, дал неудовлетворительный результат – объём радиографического контроля повышают до 50%. При обнаружении дефектов, проверке радиографическим методом подлежат абсолютно все стыки, выполненные газосварщиком за календарный месяц и подвергнутые ультразвуковому контролю.

Выборку стыков на проверку формируют из сварных стоков наиболее худшего внешнего вида. Отбраковке по результатам радиографической проверки подлежат стыки с:

- Трещинами, кратерами, прожогами

- Шлаковыми включениями и газовыми порами

- Непроваром по разделке шва

- Непроваром между валиками и в корне шва

Ультразвуковой метод призван не допустить к эксплуатации сварные соединения труб со стыками, имеющими дефекты длиной > 25 мм на 300 мм протяжённости шва (если длина соединения < 300 мм, то протяжённость дефекта не должна превышать 10% периметра).

Результаты проверки радиографическим и ультразвуковым методом оформляются протоколом.Выполненные газовой сваркой швы, в которых обнаружен дефект, не подлежат исправлению!Швы, реализованные дуговой сваркой, при наличии дефектов правятся путём заварки удалённой части (менее 30% длины шва), не прошедшей контроль. После исправления дефекта весь стык проверяется радиографическим методом. Подрезы устраняются наваркой ниточных валиков. Излишняя высота сварного шва снимается посредством механической обработки.

Запрещается: повторный ремонт и исправление дефектов стыков подчеканкой. Если проверка механическими испытаниями и физическими методами дала неудовлетворительный результат, проводится контроль удвоенного количества стыков.

При выявлении повторной физической проверкой хоть одного дефектного стыка, абсолютно все стыки, выполненные сварщиком в течение месяца на объекте, проходят радиографический контроль.

В случае обнаружения повторной механической проверкой хотя бы одного дефектного стыка, абсолютно все стыки, выполненные сварщиком в течение месяца на объекте, удаляются (если сварены газовой сваркой) или проверяются радиографическим методом (если сварены дуговой сваркой).

Похожие статьи:

- СНиП 3.05.02-88 Газоснабжение

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов

- СНиП III-42-80 Магистральные трубопроводы

- СНиП 42-01-2002 Газораспределительные системы

- Сварка стальных газопроводов: методы и общие положения

- Сварка стальных газопроводов: подготовительные работы и сборка

- Сварка стальных газопроводов: выполнение сварочных работ

antonio-merloni.ru

Сварка - газопровод - Большая Энциклопедия Нефти и Газа, статья, страница 2

Сварка - газопровод

Cтраница 2

Для сварки газопроводов с использованием агрегатов АСД-3 можно получить силу тока 550 - 600 а, что позволяет применять скорость сварки ( скорость вращения труб) 0 65 - 0 75 м / мин. С увеличением силы тока возрастают глубина провара и высота валика шва. [17]

Для сварки газопроводов электродуговыми методами ( автоматическая сварка под слоем флюса и ручная электродуговая сварка) трубы предварительно собирают в секции и плети. [18]

Для сварки газопроводов применяют только высококачественные электроды с толстой обмазкой, которые обеспечивают при сварке равнопрочность сварного шва с основным металлом трубы. [19]

Просвечивание сварки газопроводов диаметром в 200 мм и больше целесообразно производить введением ампулы с радиоактивным веществом внутрь трубы, через отверстие, просверливаемое в трубе на расстоянии 30 мм от края сварного шва. Снаружи шов стыка обжимается кассетой ( непроницаемой для света плоской коробкой с выдвижной крышкой), заряженной чувствительной фотопленкой, на которую снимается весь шов стыка с глубиной дефектов в металле. [20]

К сварке газопроводов допускаются только высококвалифицированные сварщики, сдавшие испытания в объеме требований Правил испытания электросварщиков и газосварщиков Госгортехнадзора РСФСР и имеющие удостоверения. [22]

К сварке газопроводов допускаются только высококвалифицированные сварщики, сдавшие испытания в объеме требований Правил испытания электросварщиков и газосварщиков Госгор-технадзора и имеющие удостоверения. [24]

К сварке газопроводов и их элементов допускаются сварщики, имеющие удостоверение на право выполнения сварочных работ, выданные в соответствии с Правилами испытания газосварщиков и электросварщиков, утвержденными Госгортехнадзором СССР. [26]

К сварке газопроводов допускаются сварщики не ниже IV разряда, имеющие удостоверения инспекции Госгортехнадзора на право сварки газопроводов. Такие удостоверения должны иметь все сварщики и прихватчики, работающие на газопроводах. До начала работ каждый сварщик, имеющий удостоверение, обязан сварить пробный стык в условиях прокладки газопровода. Этот стык отправляется в лабораторию для испытаний. Когда на трассу поступают трубы с другим составом металла или другие электроды, то сварщик также должен сварить пробный стык, который должен быть отправлен для испытания в лабораторию. Если лабораторные испытания пробного стыка не дали положительных результатов, то сварщик не допускается к выполнению сварочных работ. Повторный пробный стык сварки может быть выполнен только после сдачи повторных испытаний на удвоенном количестве образцов. [28]

При сварке газопроводов непосредственно на трассе обычно пользуются не переменным, а постоянным током, получаемым от специальных сварочных агрегатов. [29]

К сварке газопроводов я сосудов, работающих под давлением ( резервуары, баллоны и др.), допускаются рабочие, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгор-технадзора СССР, имеющие диплом сварщика, личное клеймо и удостоверение на право сварки сосудов, работающих под давлением. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Сварка газопровода - Энциклопедия по машиностроению XXL

При применении лазерной сварки прочность сварных соединений (ширина шва составляет несколько миллиметров) достигает уровня прочности свариваемого материала. Осуществляется автоматическая лазерная сварка кузовов автомобилей, сварка листов титана и алюминия на судостроительных верфях, сварка газопроводов. На ПО ЗИЛ при помощи лазеров на СОг про- [c.297]К сварке газопроводов предъявляются особые требования (см. ниже). [c.72]

Газовая сварка газопроводов имеет следующие технологические особенности ручная сварка производится только в один слой применяемые трубы и присадочные материалы должны иметь сертификат или пробные сварные образцы, трубы должны подвергаться контрольным механическим испытаниям сборка и сварка стыков подвергаются пооперационному контролю после сварки проверяется качество сварного соединения внешним осмотром, физическими методами контроля и механическими испытаниями образцов, вырезанных из контрольных стыков. [c.75]К сварке газопроводов и их элементов допускаются сварщики, имеющие удостоверение на право выполнения сварочных работ, выданные в соответствии с Правилами испытания газосварщиков и электросварщиков, утвержденными Госгортехнадзором СССР, [c.75]

Соединение труб газопроводов с давлением до 200 мм вод. ст. внутри зданий, в установках коммунально-бытовых и промышленных предприятий допускается и сваркой, и на резьбе. Сварка газопроводов бывает электродуговая — ручная и автоматическая или полуавтоматическая газовая ручная и автоматическая. [c.48]

Для того чтобы сварочный шов получился высокого качества, необходимо применять электроды определенных марок, соответствующих требованиям стандарта и покрытых плотным слоем обмазки, которая, расплавляясь в зоне дуги, образует шлаки и газы, защищающие шов от попадания в него воздуха. Электроды применяются марок Э-42, Э-42-А или других, обеспечивающих механические качества шва не ниже тех, которые должны давать электроды Э-42. В составе обмазки употребляются материалы мел, поташ, кварц, крахмал, жидкое натровое стекло и др. Качество шва зависит от квалификации сварщика, который должен иметь диплом на право сварки газопроводов. Хорошо выполненный сварной шов должен быть слегка выпуклым мелкочешуйчатым и не иметь дефектов в виде подрезов, трещин, непровара газовых пор, шлаковых включений и др., представленных на рис. 9. [c.48]

Ручная газовая сварка допускается при сварке газопроводов с наружным диаметром не более 114 мм и предназначенных для работы под давлением газа не выше 3 ати. [c.48]

Высокое качество сварки газопроводов обеспечивается [c.48]

Проверка качеств монтажа регуляторных станций производится путем наружного осмотра правильности установки оборудования, качества монтажа и сварки газопроводов. После наружного осмотра производится испытание на плотность оборудования и газопроводов РС между крайними фланцами на входе и выходе газа. При этом регулятор отключается при помощи установки заглушек. [c.107]

Сварка газопроводов выполняется только сварщиками, имеющими удостоверения на право производства этих работ. Переаттестация проводится один раз в год. На каждого дипломированного сварщика ведется формуляр, в который заносятся результаты механических ежемесячных периодических и объектных испытаний образцов выполненной им сварки. Сварной стык, предъявленный для испытания, разрезается на шесть пластин, три из которых испытываются на сопротивление разрыву, а три — на угол загиба до появления трещины. [c.243]

Сварка газопровода в зимних условиях. Надежность сварных газопроводов обеспечивается правильным соотношением прочностных характеристик металла шва, металла трубы и высоким качеством выполнения сварочных работ. [c.56]

Проверка сварных соединений подводных газопроводов производится путем систематического пооперационного контроля, осуществляемого в процессе сборки и сварки газопроводов внешнего осмотра сварочных материалов и обязательной проверки физическими методами всех сварных стыков. [c.129]

Газовую сварку применяют для газопроводов диаметром не более 150 мм, при толщине стенок не более 5 мм. Перед сборкой и сваркой труб их очищают от попавших внутрь посторонних предметов, поверхность свариваемых кромок зачищают до металлического блеска. Ручная газовая сварка газопроводов выполняется только в один слой. [c.122]

Контроль за сваркой газопроводов включает проверку качества применяемых материалов пооперационный контроль сборки и сварки стыков проверку качества стыков внешним осмотром и физическими методами контроля механические испытания образцов, вырезанных из контрольных стыков. [c.122]

Газосварщик VI разряда должен уметь сваривать особо ответственные конструкции и узлы, предназначенные для работы под давлением более 40 кгс/см , выполнять монтажную сварку газопроводов среднего и высокого давления и трубопроводов I и II категорий. [c.288]

На рис. 179, б показан способ сварки неповоротных стыков труб диаметром 720 мм, применяемый при сварке газопроводов. Сварка ведется электродами УОНИ-13/55 1-й слой — [c.363]

Для предотвращения пожаров в помещении, где производится сварка, не должны находиться легковоспламеняющиеся вещества. Не допускать соприкосновения электрических проводов с газопроводами и баллонами со сжатыми газами не размещать горячие пластины у деревянных стенок. [c.141]

Температура перехода в вязкое состояние сварных соединений многослойных труб для всех рассмотренных вариантов сварки ниже расчетной температуры эксплуатации магистральных газопроводов,, и равной — 15 °С. По сравнению с основным металлом переходная температура для сварных соединений все же значительно выше. [c.286]

Ф а л ь к е в и ч А. С., Новое в сварке газопроводов. Государственное научно-техническое изд-во нефтяной и горнотопливной литературы, 1961. [c.397]

Просвечивание сварки газопроводов диаметром в 200 мм и больше целесообразно производить введением ампулы с радиоактивным веществом внутрь трубы, через отверстие, просверливаемое в трубе на расстоянии 30 мм от края сварного шва. Снаружи шов стыка обжимается кассетой (непроницаемой для света плоской коробкой с выдвижной крышкой), заряженной чувствительной фотопленкой, на которую снимается весь шов стыка с глубиной дефектов в металле. Дефекты сварки определяются сравнением степени тючернения дефектных мест с почернением, получаемым различной глубиной канавок стальной пластинки дефектомера, заснимаемого на фотопленку вместе со стыком (демонстрируется схема снимка сварного шва). [c.64]

Соединение ввода с внутренней ра зводкой, отрезков труб внутренней разводки, предназначенной для работы на среднем давлении газа, производится при помощи сварки, за исключением арматуры и приборов, устанавливаемых при помощи фланцев. Соединения на разводке, предназначенной для работы на низком давлении, выполняются на сварке или на резьбе. Сварка газопроводов диаметром меньше 25 мм допускается на специализированных заводах или мастерских. [c.108]

В объем всех работ по контролю за сваркой газопроводов долж- [c.109]

При получении неудовлегворительных результатов механических испытаний по какому-либо виду образцов производится повторное испытание на удвоенном количестве образцов по этому же виду испытаний. В случае получения неудовлетворительных результатов при повторных испытаниях хотя бы на одном образце все стыки, сваренные сварщиком на данном участке, подвергают тщательному осмотру и 100%-ной проверке физическими методами контроля сварщик от работы отстраняется и допускается к сварке газопровода только после тренировки и получения положительных результатов испытаний вновь сваренного пробного стыка. [c.111]

Для предотвращения оквозняков в трубе и быстрого охлаждения металла шва торцы свариваемых звеньев или секции следует закрывать инвентарными заглушками или иными приспособлениями. Запрещается опускать в снег стыки газопровода после сварки. Проверка качества сварных швов городских газовых сетей производится путем систематического пооперационного контроля, осуществляемого в процессе сборки и сварки газопроводов, внешнего осмотра электродов, проверки сплошности стыков, выполняемой физическими методами контроля без разрушения, путем просвечивания сварных стыков гамма-лучами или магнитографического контроля [c.58]

Несмотря на это, на практике продолжают наблюдаться м1югочисленные случаи разрушений сварных конструкций газопроводов, нефтепроводов, буровых платформ, подъемно-транспортных механизмов и машин, энергетических систем и т. д. Последнее говорит о том, что в ряде случаев подход для анализа работоспособности сварных соединений с дефектами даже в условиях статического нагружения дол-ЖСН OblTJb принципиально другим, и прежде всего необходимо учитывать фактор механической неоднородности сварных соединений, посколы в большинстве своем технологический процесс сварки предполагает использование [c.4]

Один из способов защиты промысловых газопроводов от углекислотной коррозии — это применение хромсодержащих сталей. Для транспортировки сероводородсодержащих продуктов применения стойких к сероводородному растрескиванию материалов, т. е. сталей марок 20, 20ЮЧ, 09ХГ2НАБЧ, недостаточно. В этом случае дополнительно применяют метод ограничения рабочих напряжений в зависимости от категории трубопровода или участка его по СНиП 11-45—75. Требования к свариваемым материалам, подготовке и сварке, ведению процесса сварки, контролю сварного шва, допустимым дефектам, возможному ремонту, снятию остаточных сварочных напряжений приводятся в Инструкции по технологии сварки, по термической обработке и контролю стыков трубопроводов из малоуглеродистых сталей для транспортировки природного газа и конденсата, содержащих сероводород ВСН 2-61—75. [c.186]

Приварка стержней па поверхность трубы, имеющей дефекты (каверны, вмятины), запрещается. Термит и термоспички необходимо хранить упакованными, в сухом месте. Термопатроны и коробки со спичками следует вскрывать только перед работой. Запрещается во время сварки хранить в шурфе термит и спички, вести сварку без защитных очков, на мокрой трубе, пользоваться неисправной тигель-формой, вести сварку в шурфах, где имеются признаки утечки газа, передавать термит и спички посторонним лицам. Запрещается производить электро- или газосварку на газопроводе, находящемся под давлением (следует руководствоваться правилами ведения огневых работ). [c.219]

Сварка стыков газопровода осуществлялась автоматической и ручной сваркой на подкладных кольцах из стали М20сп. Разделка кромок—У-образная. Каждая труба и подкладное кольцо зачищались с внутренней и внешней сторон на расстоянии 30 мм от соединяемого конца. Кольцо устанавливалось в одной из труб с (ПЛОТНЫМ (прилеганием к внутренней. стенке и приваривалось к ней в 6—8 местах швами протяженностью 50—60 м. Затем на кольцо насаживалась вторая труба. Концы труб зажимались в центраторе, между ними устанавливался зазор 2—3 мм. Наложение прихваток производилось в 6—8 местах по периметру. Прихватки были выполнены электродами марок УОНИ 13/55 диаметром 3 мм. [c.74]

При сварке труб магистральных газопроводов толщиной до 12 мм из сталей 09Г2С и М20сп при температуре до —50°С из технологического цикла следует исключить предварительный подогрев в следующих случаях [c.79]

Заметим, что наличие концевых участков со сплошной стенкой полностью решает все проблемы сборки и сварки труб в трехтрубные секции и в нитку трубопровода на трассе при использовании отработанных приемов работ и имеющегося оборудования, упрощает выполнение захлестов, врезок, ремонта газопровода и др. [c.8]

Для трубного производства сварка в смесях на основе аргона — процесс новый. В связи с этим отработка практических рекомендаций по ее применению потребовала большого объема предварительных экспериментальных работ в условиях Института электросварки им. Е. О. Патона АН УССР, а затем промышленной проверки и доработки технологии при изготовлении партии многослойных газопровод- [c.177]

Можно применять для сварки следующих изделий из углеродистых сталей трубопроводов пара и горячей воды категорий 3 и 4, трубопроводов в пределах котла п турбины с рабочим давлением не более 3,9 МПа и температурой не более 350 С труб поверхностей нагрева котлов с рабочим давлением до 5 МПа трубопроводов, на которые не распространяются правила Госгортехнадзора СССР, кроме трубопроводов регулирования турбины, маслопроводов и мазутопро-водов. Для сварки только корневого слоя стыков газопроводов диаметром 219 мм и более без подкладных колец. [c.344]

mash-xxl.info