Сварка нержавеющей стали угольным или графитовым электродом. Сварка угольным электродом

Сварка и строжка угольным электродом в домашних условиях

Время чтения: ≈5 минут

Сварка угольными электродами — редко применяющаяся технология. Все дело в узкой сфере применения. Угольный электрод не плавится во время сварки, поэтому его можно использовать только при работе с цветными металлами или чугуном. Но это не значит, что угольные электроды не нужно рассматривать.

Ведь с их помощью можно выполнить строжку. Строжка — это метод разрезания металлов, когда резка осуществляется не на всей глубине детали. В этой статье мы напомним вам, как варить металл угольным электродом и расскажем, как с его помощью выполнить строжку.

Содержание статьи

Сварка угольным электродом

Как мы уже писали выше, сварка угольным стержнем применяется редко. Но она хорошо зарекомендовала себя при работе с цветными металлами, низкоуглеродистой сталью и чугуном толщиной до 3 миллиметров. Также угольные электроды иногда используются для пайки медных проводов.

Учитывайте, что угольный электрод является неплавящимся. Т.е., во время сварки он сам не плавится и не смешивается с основным металлом. У него есть медное покрытие, которое лишь немного испаряется в процессе работы. Поэтому сам стержень практически не меняется в размерах. Ведь расход очень незначительный.

За счет чего образуется шов? За счет самого металла, с которым вы работаете. Кромки плавятся под воздействием дуги и заполняют стык между двумя деталями. Иногда можно использовать присадочную проволоку, если зазор слишком большой.

Технология

Подготовьте металл к сварке. Зачистите все поверхности, при необходимости отшлифуйте. Затем настройте силу тока. Сила тока зависит от диметра электрода. Для электрода диаметром 4 миллиметра оптимальная сила тока — 150-200А. Увеличивайте силу тока, если используете электроды большего диаметра. Также рекомендуем установить прямой ток и прямую полярность. Так дуга будет гореть стабильнее, а электрод будет расходоваться еще экономнее.Чтобы улучшить качество шва и стабилизировать дугу можно использовать флюсы. Как пастообразные, так и порошковые. В их составе должны быть ионизирующиеся вещества. Нанесите флюс на кромки и равномерно распределите.

Вставьте электрод в держак и зажгите дугу. Это можно сделать, постучав стержнем о кромки. Затем сформируйте сварочную ванну. Видимая часть электрода должна составлять не более 7 сантиметров. Ведите дугу равномерно, следите за плавлением металла и формированием шва.

Читайте также: Угольный электрод

Возможна ли сварка угольным электродом в домашних условиях? В целом, да. Но у вас не получится использовать самодельный аппарат для сварки. Ведь сварочник для работы с угольными электродами должен обладать большим диапазоном настройки тока. А самодельные аппараты зачастую имеют более простой функционал.

Строжка угольным электродом

Строжка с применением угольного электрода (она же воздушно-дуговая строжка) — метод резки металла, суть которого заключается в применении сжатого воздуха. Электрическая дуга плавит металл, а струя сжатого воздуха, направленная в сварочную зону, выдувает его. Так образуется рез.

Читайте также: Электроды для резки металла

Строжка угольным электродомможет применяться для реза любых металлов. Но зачастую такую технологию применяют для резки нержавейки, чугуна, никеля, алюминия и меди.

Технология

Далее мы расскажем о технологии выполнения воздушно-дуговой резки. Вы можете попробовать выполнить такую резку в домашних условиях. Но не забывайте соблюдать технику безопасности.

Итак, перед началом работ проверьте сварочное оборудование, убедитесь в его исправности. Не забывайте о подготовке металла. Зачистите поверхность, на ней не должно быть грязи или следов масла. Затем настройте режим сварки, а именно силу тока. Не устанавливайте слишком большую силу тока, поскольку медное покрытие электрода быстро испарится, и вы не сможете равномерно расплавить металл.Также подготовьте баллон со сжатых воздухом. Настройте его давление. Мы рекомендуем давление в 4-6 бар. Вставьте угольный стержень в держак. Его выступающая часть должна составлять не менее 10 сантиметров. Затем откройте подачу сжатого воздуха и зажгите дугу. Это можно сделать методом постукивания электродом о поверхность металла. Как только вы зажжете дугу и сформируете сварочную ванну, направьте сжатый воздух в зону сварки. Следите, чтобы плавление металла и его выдувание было равномерным.

Вместо заключения

Строжка угольным электродом или сварка с его помощью — дело непростое и редко применимое, но все же заслуживающее внимания. Вероятно, вы не будете использовать эту технологию повсеместно, но обучившись сможете лучше выполнять всю остальную работу. Ведь при сварке или строжке угольным электродом необходимо учитывать множество нюансов. Так что эти знания могут пригодиться вам и при выполнении любых других сварочных работ.

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Сварка угольным электродом в домашних условиях — studvesna73.ru

Алюминиевые сплавы очень широко применяются для монтажа сварных конструкций различного предназначения. Сразу следует выделить основные достоинства данного материала, например высокая удельная прочность, малая плотность и высокая устойчивость к коррозии.

В отдельных случаях чистый алюминий используется для изготовления предметов и деталей в химической, электротехнической и пищевой промышленности. Чистый алюминий с низким содержанием примесей применяется в изготовлении полупроводников и в отраслях новой техники. В качестве конструкционных материалов используются полуфабрикаты, изготовленные из сплавов алюминия.

Алюминиевые сплавы разделяются на литейные и деформирование. Их разделение производится по пределу растворимости составляющих в твердом растворе. В сварочных конструкциях применяются полуфабрикаты из деформируемых сплавов. Большинство элементов, которые входят в состав алюминиевых сплавов, имеют ограниченную растворимость, с изменяющейся температурой.

Деформируемые сплавы разделяются на сплавы, которые не упрочняются термической обработкой. Для проведения сварочных работ с алюминием используются электроды из специального электротехнического угля и из синтетического графита. Электроды для сваривания алюминия имеют форму стержней диаметром от 6 до 25 миллиметров, а их длина составляет 200 – 300 миллиметров. Конец угольного сварочного электрода заточен на конус. Для проведения сварочных работ графитовым электродом следует использовать специальные держатели.

Сварочная дуга для сварки графитовыми электродами, которая питается от обычных сварочных трансформаторов, не совсем подходит для сварки электродами данного типа. Вследствие неоднородности поверхности металла угольная дуга способна быстро отклоняться от нужного положения с помощью магнитных полей.

Для того чтобы стабилизировать сварочный процесс в некоторых случаях применяется продольное магнитное поле, которое создается соленоидом, ось которого должна совпадать с осью сварочного электрода. Данный прием при сваривании в основном применяется для работы с автоматическим сварочными аппаратами.

Чтобы стабилизировать положение сварочной дуги, требуется иногда по сварочной линии наносить пасту или специальный порошкообразный флюс, содержащий качественные ионизаторы для дугового разряда. Данный способ намного лучше и применяется для работы с автоматической и ручной сваркой. Угольная дуга имеет меньшее тепловое КДП и это является одним из отличий от металлической дуги с плавящимся электродом.

Химический состав, а также структура и свойства свариваемого металла при сваривании практически не отличается от металла, который наплавлен металлическим электродом, имеющим тонкую ионизирующую обмазку. Сваривание графитовым электродом может выполняться с подачей присадочного материала в дугу, но в некоторых случаях можно обойтись и без него.

Канал «Николай Чернак» рассказал об интересной самоделке: аппарат для нагрева, пайки и сварки угольным стержнем. На видео показано, как он устроен, он будет разобран и наглядно представлен, также процесс сварки в домашних условиях. Мастер расскажет, как его делал и несколько его возможностей. Температура плавления для угольных электродов 3800 °С и кипения 4200 °С, в связи с этим трудно заметить процесс плавления, а наблюдается медленное испарение.

Таким аппаратом можно разогревать мелкие детали, железные, из меди, латуни и других материалов, проводящих ток. Можно закаливать мелкие инструменты: отвертки, зубила. Напаивать мелкие резцы, пластины. Паять можно свинцом, латунью. И осуществлять сварку медные скрутки. В случае, если на аккумуляторе сгорит плюсовая или минусовая клемма, удастся полностью восстановить стержнем клемму.

Ну а сейчас посмотрим устройство. За основу этого аппарата взят трансформатор от микроволновки. Первичная обмотка на 220 В, она обычно в микроволновке, не выводит из строя, поэтому оставлена родная. Вторичная высоковольтная обмотка на 2000 В была удалена. Не стал вырубать, просто в местах сварки разрезал, разобрал сердечник, удалил вторичную обмотку.

На шаблоне, то есть на деревяшке, намотал вторичку, намотал 8 В. Рекомендуется от 6 В до 9 В. Шина медь 4×5 мм, витки не подсчитывались, сечение 20 квадратных миллиметров (допустимо в 2 раза меньше, и мотать через окна алюминием). Позднее замерим напряжение на вторичной обмотке.

Замотал тряпочной изолентой, предварительно лаком. Назад сжал в тисках, и с одной только стороны, проварил на зад полуавтоматом. Нельзя варить внутри, потому, что если проварится с двух сторон, трансформатор будет греться, т.к. получится короткозамкнутый ток. По трансформатору все.

Корпус подобрал готовый. Делал в домашних условиях одну единственную крышку охлаждения. Поставил переключатель. Провода не длинные, где-то метра 2. Подставка взята готовая с предохранителя высоковольтных линий. В этом аппарате необходимы два держателя. Первый – угольного стержня. Второй – массы. В данном случае с зажимом. Сейчас разберем, и отдельно, по каждому, немного поговорим.Провода взяты медные, резиновые, на конце залужены свинцовым припоем. Диаметр 4 мм.Держатель массы. Выточена деревянная колодка. Просверлены диаметром 6 мм сквозные отверстия.Далее с 5 минуты на видео.

Далее восстановление клемм батареи с помощью данного станка для сварки угольным электродом.

Угольные электроды состоят из аморфного электротехнического угля в виде стержней круглого сечения диаметром 6. 18 мм, длиной 250. 700 мм с гладкой черной поверхностью. Конец электрода затачивают под углом 60. 70°, а для сварки цветных металлов — под углом 20. 40°.

Графитовые электроды состоят из кристаллического углерода-графита. имеют темно-серый цвет с металлическим блеском. Материал электрода мягкий и легко режется. Графитовые электроды при сварке дают лучшие результаты, чем угольные .

Для угольных электродов температура плавления 3800 °С и температура кипения 4200 °С близки, поэтому практически не удается наблюдать процесс плавления, а видно медленное испарение.

Для чистого углерода температура плавления 3500 °С, температура кипения 3467 °С, поэтому он не плавится, а возгоняется.

Процесс сварки угольными электродами имеет особенности:

- сварку можно вести только на прямой полярности (минус на электроде ), а при обратной полярности происходит недостаточно устойчивое горение дуги, плохое формирование шва, науглероживание наплавленного металла, электрод сильно нагревается на большой длине и происходит увеличение его испарения;

- в процессе сварки дуга чувствительна к различным внешним воздействиям: ветру, потокам газов, магнитному дутью;

- коэффициент полезного действия дуги при сварке угольным электродом ниже, чем при сварке металлическим плавящимся электродом .

Угольные электроды могут успешно применяться для сварки тонколистового металла, заварки дефектов металлического литья, сварки цветных металлов и наплавки твердых сплавов.

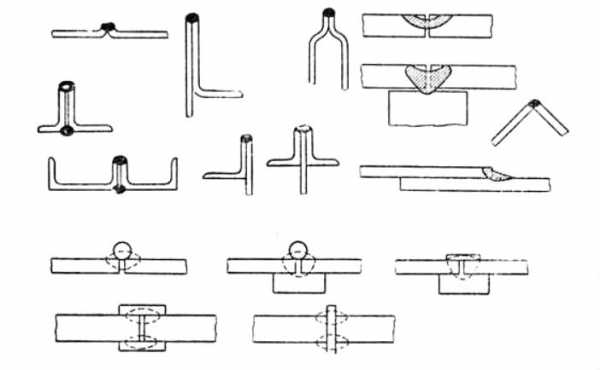

Сварка угольным электродом тонколистового металла может быть следующими способами: без присадочного металла, с подачей в дугу присадочного металла; с предварительной укладой на место шва присадочного металла.

Сварка без присадочного металла заключается в оплавлении дугой кромок свариваемых деталей. Этот способ получил наибольшее распространение.

Без присадочного металла могут свариваться соединения встык листов толщиной 1. 2 мм с отбортовкой кромок, присоединение штампованного днища к корпусу емкости, угловые соединения, соединения внахлест, различные соединения из уголков, швеллеров, полос.

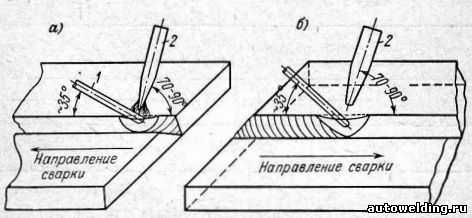

Сварка с подачей присадочного металла в дугу может производится по одной из двух схем — левый или правый способ по рис. 13,а и б.

Рис. 13. Способы сварки угольным электродом с подачей присадочного металла в дугу:а — «левый» способ; б — «правый» способ

При сварке с подачей присадочного металла в дугу сварщик держит в левой руке присадочный пруток, в правой — держатель с угольным электродом .

При «левом» способе присадочный пруток размещают между электродом и основным металлом, пламя дуги направлено на основной металл (рис. 13,а).

При «правом» способе присадочный пруток размещают между наплавленным валиком шва и угольным электродом. пламя дуги направлено на расплавленный металл. При этом способе нагрев более концентрированный, и сварку можно производить на больших скоростях, но при этом есть вероятность прожогов (рис. 13,б).

«Левый» способ чаще применяется на практике, а «правый» способ используют для сварки металла большой толщины.

Сварка с предварительной укладкой прутков или полосок может применяться для производства стыковых и угловых швов из листов большой толщины (рис. 14). При этом получается усиление шва за счет сплавления кромок свариваемых листов и присадочного прутка или полоски.

Рис. 14. Сварка угольным электродом с предварительной укладкой прутков и полосок:а — односторонний стыковой шов с укладкой прутка; б — то же, с укладкой прутка и подкладкой полоски под шов; в — двухсторонний стыковой шов с укладкой полосок с обеих сторон; г — то же, с укладкой полоски в зазор между свариваемыми листами; д — односторонний угловой шов с укладкой прутка

При сварке угольным электродом сварочный ток подбирают в зависимости от толщины металла и вида сварного соединения, диаметр электрода — в зависимости от толщины свариваемых листов так, чтобы электрод не разогревался по всей длине до светло-красного каления, когда он быстро расходуется.

В табл. 3 приведены примерные режимы сварки угольными электродами .

Таблица 3. Режимы сварки угольными электродами соединений из низкоуглеродистой стали

Когда разговор заходит о сварке меди, то необходимо понимать, что этот металл обладает уникальными свойствами. А именно: отличной пластичностью, высокой теплопроводностью и электропроводностью, высочайшей коррозионной стойкостью. Плюс великолепные эстетические качества. Поэтому медь сегодня используется в самых разных сферах. А так как с ней всем приходится встречаться часто, то велика вероятность, что и процессом сварки этого металла будет интересоваться большой круг людей. Поэтому вопрос, а может ли проводиться сварка меди в домашних условиях, сегодня интересует многих.

Особенности сварки меди

Необходимо отметить тот факт, что чем чище медь, тем лучше она сваривается. Но кроме этого на качество процесса влияют и ниже следующие факторы.

- Как и многие цветные металлы, при соприкосновении с кислородом медь начинает окисляться. Окисел – это тонкая жаропрочная пленка, которая мешает проводить сваривание медных заготовок. Поэтому на стадии подготовки оксидную пленку обязательно удаляют разными способами.

- Медь обладает очень большим коэффициентом линейного расширения. Он в полтора раза больше, чем у стали. Поэтому при охлаждении происходит сильная усадка. Именно этот фактор негативно влияет на качество шва, в котором во время усадки появляются трещины.

- В нагретом состоянии медь поглощает водород и кислород. Первый внутри металла после остывания образует поры. Второй окисел на поверхности.

- При резком нагреве и остывании структура металла меняется. Из мелкозернистой он превращается в крупнозернистую. А это увеличение хрупкости в зоне сварки.

- Коэффициент теплопроводности у меди в семь раз больше, чем у стали. То есть, при нагреве металл быстро расплавляется, при снижении температуры быстро становится твердым. Резкий переход от одной стадии в другую становится причиной образования внутри дефектов.

- Текучесть меди. Этот показатель в 2,5 раза больше, чем у стали. При высоком нагреве, а это иногда требуется для сваривания толстых заготовок, полная проплавка с одной стороны практически невозможна. Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении.

- Перед тем как варить медь, необходимо понять, что прочность и пластичность материала снижается с повышением температуры. До +200С эти показатели находятся еще в норме, а вот с повышением их значение резко снижается. К примеру, при нагреве в пределах 500-550С пластичность практически падает до нуля. Поэтому высока вероятность появления внутри сварочного шва трещин. При высоком значении тока не стоит проводить двухслойное заполнение зазора между свариваемыми заготовками, даже если детали будут иметь большую толщину. Надо постараться все сделать за один проход.

Как уже было сказано выше, проще всего сваривать чистую медь без примесей или раскисленную, в которой кислорода всего 0,01%. А так как такая медь встречается редко, в основном в промышленности используются ее сплавы, то рекомендуется сварку проводить в защитных газах или флюсах с присадочными материалами, в которые входят раскислители. А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить. Единственно – это, чтобы в стержень входили раскислители, о которых было упомянуто выше.

Ручная дуговая сварка медных сплавов

Вообще, дуговая электросварка меди используется часто, особенно в домашних условиях. Целесообразность применения зависит от скорости процесса. При этом может использоваться сварка меди полуавтоматом или автоматом.

Технология сварки меди заключается в следующем.

- Производится очистка кромок соединяемых заготовок от загрязнений, для чего используется любой растворитель.

- Затем счищается оксидная пленка с помощью железных щеток, наждачки или другим абразивным инструментом.

- Далее производится сам процесс сваривания электродом.

Но так как толщина медных деталей может варьироваться в больших пределах, то и сам режим сварки будет отличаться. К примеру, для соединения заготовок толщиною 6-12 мм, необходимо разделать кромки так, чтобы образовался V -образный зазор. При этом угол между кромками должен быть в пределах 60-70°. Если используется двусторонняя сварка, то угол можно уменьшить до 50°. Зазор между деталями создается путем сдвига заготовок, чтобы между ними образовалась щель шириною 2,5% от длины самого сварочного шва.

Если раздвижение деталей не производится, то необходимо провести их прихватку. Прихватка проводится неполным проваром шва длиною по 30 мм через каждые 300 мм. При этом должен сохраняться зазор размером 2-4 мм. При самой сварке меди инвертором, доходя до прихватки, ее необходимо удалить, сбив любым ударным инструментом. Потому что двойной провар меди приведет к изменению ее структуры и появлению дефектов внутри сварочного шва.

Если свариваемый металл имеет толщину больше 12 мм, то лучше использовать Х-образную разделку кромок, а соответственно и двустороннюю обварку. Если по каким-то причинам использовать данную разделку невозможно, то можно использовать V -образную. Правда, придется полностью заполнять зазор, на что уйдет больше электродов и времени.

Полезные советы

- Стыковые соединения варить лучше на подкладках, которые будут понижать температуру в зоне сварки и не давать металлу утекать сквозь зазор. Здесь можно использовать подкладки стальные, медные, графитовые и другие. Ширина подкладки 40-50 мм.

- Перед сваркой меди электродом необходимо кромки подогреть до 300-400С.

- Стержень электродов, используемых для сварки медных сплавов, должен изготавливаться из меди или бронзы с легирующими добавками (кремний, марганец и так далее).

Ручная аргонодуговая сварка

Сварка меди аргоном – это еще один вариант соединения медных заготовок. Для этого используется постоянный ток прямой полярности, вольфрамовый неплавящийся электрод и присадочный материал из меди, бронзы или медно-никелевого сплава марки МНЖКТ.

Перед началом работ кромки стыка прогревают до 800С. Сварку ведут справа налево, присадочный пруток впереди горелки. Дуга короткая.

Сваривание угольными и графитовыми электродами

Эта разновидность сварки медных сплавов применяется редко. Угольные электроды используются при соединении заготовок толщиной до 15 мм, графитовые больше данной величины. Режим сварки:

- Ток постоянный.

- Полярность прямая.

- Присадочный стержень в сварочную ванну не погружают. Расстояние 5-6 мм.

- Процесс производится в защитном флюсе. Его наносят на присадочный стержень, который предварительно обмакивается в жидкое стекло.

- Зазор – 0,5 мм.

- Используется подкладка асбестовая или графитовая.

- Медь толщиною до 5 мм варится без предварительного подогрева.

- Сваривание необходимо проводить за один проход.

Сварка меди и алюминия

Два этих металла можно сварить двумя способами: контактной сваркой и замковым соединением. В первом случае необходимо учитывать, что алюминиевый материал обладает низшей температурой плавления, чем медь. Поэтому при стыковке нужно алюминиевую заготовку брать длиною больше, на поправку плавления.

При сварке рекомендуется проводить обдув зоны сваривания, используя для этого азот. Воздух здесь не пойдет, он тут же будет образовывать оксидную пленку. Если свариваются медные и алюминиевые трубки, то их необходимо надеть на стержень, состыковав в одной точке.

Замковое соединение – это когда на пластину из алюминия накладывается плоская деталь из меди. При этом производится сварка медной заготовки по периметру. При этом ширина шва должна быть равна толщине медной накладки. Процесс проводится с использованием графитовых вставок, которые и будут формировать шов соединения.

Сварка меди со сталью

Варить медь со сталью сложно, но можно. Для этого используются все те же методы, что и при сварке двух стальных заготовок. Единственное, на что необходимо обратить внимание, это разная температура плавления металлов. Поэтому при формировании кромок нужно кромку стальную делать более длиной (в 3,5 раза) и тонкой, чтобы в процессе сварки тонкий металл начинал быстрее плавиться.

Если сварка производится угольными электродами, то процесс проводится на постоянном токе прямой полярности. Длина дуги 14-20 мм, ее напряжение 40-55 вольт, а сила тока 300-550 ампер. Сварка проводится в защитном флюсе, который имеет точно такой же состав, как и при сварке медных сплавов. Сам флюс засыпается в зазор между заготовками.

Иногда встречаются ситуации, когда надо приварить медную шпильку к стальной детали. Для этого нужно применять обратную полярность, сам процесс проводится под флюсом без предварительного прогрева кромок. Стальные шпильки к медным деталям привариваются плохо, поэтому на шпильку надевают в натяг медное кольцо, которое и приваривается к медной заготовке.

Вот такие способы сварки медных сплавов и заготовок, которые сегодня применяются в промышленности и в домашних мастерских. Обязательно посмотрите видео, размещенное на этой странице сайта.

Поделись с друзьями

Соединение данного вида метала часто ассоциируется с рядом проблем, которые очень сложно преодолеть, даже имея большой опыт, так как необходим еще набор особых технических средств. Сварка алюминия электродом является одной из самых простых процедур в данной сфере, но она не гарантирует результат высокого качества. Также, как и сварка нержавейки, соединение алюминия выходит за рамки стандартного понятия о свариваемости металла, так как его поведение в расплавленном состоянии заметно отличается от тех же сталей. Здесь нужен особый подход в управлении сварочной ванной и расчете используемого материала.

Сварка алюминия обычным электродом

Несмотря на все сложности соединения, этот металл активно используется в промышленности, так как обладает относительно низким весом и при этом достаточно хорошей прочностью, в особенности это касается его сплавов. Мастерам приходится часто встречаться с его свариванием, причем в различных вариантах, так как из алюминия делаются провода, корпуса, детали, на которые возлагается механическая нагрузка и прочие вещи. Хоть электродами и нельзя достичь того же качества, которое дает сварка алюминия аргоном. но есть способы, которые помогут улучшить результаты соединения.

Свойства и свариваемость алюминия

В первую очередь следует разобраться со свойствами металла. Когда идет сварка алюминия электродом, то любой мастер сможет заметить, что поведение сварочной ванны заметно отличается от стальных изделий. Это обусловлено высокой жидкотекучестью материала. В расплавленном состоянии алюминий не вязкий, а больше напоминает воду, так что формирование шва в данном случае становится физически сложным процессом. По этой же причине практически невозможно провести нормально потолочную и вертикальную сварку. Даже в горизонтальном положении приходится использовать пониженный ток.

Также стоит отметить главного врага нормальной свариваемости – оксидную пленку. Она постоянно образуется на алюминии, а также скорость ее образования является достаточно высокой. Она вредна тем, что имеет температуру плавления выше, чем у алюминия практически в три раза. Если ее не убрать, то капли расплавленного металла будут обволакиваться ею и не смогут нормально соединиться и шов получается неровный, расплывчатый и не выполняет свою функцию должным образом.

Оксидная пленка при сварки алюминия электродом

К одному из свойств металла можно отнести высокий коэффициент расширения, который обеспечивает усадку, отличающуюся от сталей. Если неправильно действовать, то деталь может получиться деформированной, когда начнет остывать. Для этого следует сделать грамотный расчет расходного материала, чтобы он в должной мере заполнил место соединения. Не стоит забывать и о температурных деформациях, которые нередко встречаются при работе с тонкими листами. Сварка алюминия в домашних условиях должна проводиться с учетом высокой электропроводности и теплопроводности материала.

Оксидная пленка при сварки алюминия электродом

Проблемы возникают в основном в швах уже после того как завершена сварка. Часто приходится иметь дело с трещинами и порами. Металл подвержен образованию напряжений, которые могут получиться из-за имеющегося в сварочной ванне водорода. Он попадает в металл, а затем пытается выбраться наружу, из-за чего через некоторое время в целом шве могут появиться трещины. Если не обеспечить достаточную защиту от кислорода из атмосферы, могут появиться поры на поверхности соединения, так что обмазка электрода перед употреблением должна быть просушена и тщательно подобрана, соответственно особенностям данного процесса. Сварка алюминия обычным электродом, а также его сплавов этого металла, проводится согласно ГОСТ 14806-80.

Преимущества

- Сварка алюминия плавящимся электродом является самым простым и доступным вариантом, который может использовать практически любой сварщик, так как для него требуется минимальный комплект оборудования;

- Подготовительные процедуры проходят достаточно быстро, а также после работы не требуется много времени, чтобы вернуть все в первоначальный вид;

- Расходные материалы, которыми здесь выступают электроды, очень доступны, распространены и имеют относительно невысокую стоимость;

- Себестоимость сварки намного ниже, чем при использовании других методов;

- От мастера не требуется большой опыт владения другим оборудованием, так как все происходит по самой стандартной схеме.

Недостатки

- Качество соединения сильно страдает из-за недостаточной защиты сварочной ванны, которую обеспечивает покрытие электрода;

- Подбор электродов может стать серьезной проблемой, если неизвестно, с каким именно сплавом металла ведется работа;

- Требуется использовать флюс в качестве дополнительного расходного материала;

- Высокая скорость электросварки затрудняет нормальное формирование шва.

Способы сварки электродом

Технология сварки алюминия электродами предполагает использование нескольких различных методов, которые чаще всего встречаются в частной и промышленной сфере.

Сварка обыкновенными плавящимися электродами с покрытием. Здесь используется стандартный сварочный трансформатор, который применяется и для сварки других металлов. В таком случае, технология сваривания ни чем не отличается от стальных швов, но результат может оказаться не высшего качества, так как из-за плохой сварки алюминия возникает ряд проблем.

Сварка алюминия неплавящимся электродом. Здесь уже отпадает проблема с подбором присадочного материала, так как ванна формируется из металла самой заготовки, но для этого сами детали должны иметь толщину, как минимум, 3 мм и вариться встык. Здесь уже имеются свои нюансы проведения работы, так как нужно обеспечивать защиту сварочной ванны.

Сварка алюминия угольным электродом с применением газа. В данном случае, в дополнение к неплавкому электроду используют защитный газ, который подается из специальной горелки. Это может быть сварка алюминия без аргона, к примеру, с ацетиленом или пропаном и прочими газами, так как все зависит от их наличия у мастера.

Выбор электрода и марки электродов сварки алюминия

ОЗАНА-1 — используется при сваривании деталей и конструкций из технического алюминия в чистом виде. Работа ведется с такими марками как А0, А1, А2, А3.

ОЗАНА-2 – применяется для заварки литейного брака и наплавочных работ на деталях, которые сделаны из кремниевых сплавов алюминия. Работа ведется с такими марками как АЛ4, АЛ9 и АЛ11.

ОК 96.10 – данный тип относится к щелочно-солевому покрытию, которое хорошо подходит для сварки технического алюминия. При выборе режима сварки для них следует понижать напряжение, так как скорость плавления этих изделий, примерно, в три раза выше, чем у стальных.

ОК 96.20 – здесь используется щелочно-солевое покрытие, которое хорошо подходит для сварки металлопроката из различных сплавов металла, вы частности, алюминия с марганцем или с магнием. В самом электроде используется стержень из алюминиево-марганцевого сплава. Перед использованием электроды нужно подогреть до 150-300 градусов Цельсия, что выходит из-за высокой гигроскопичности покрытия.

Практически во всех случаях сварка проводится в нижних положениях, лишь за некоторыми исключениями, когда это возможно в вертикальном с ограничениями.»

Подготовка металла к сварке

Перед самим свариванием следует провести подготовительную процедуру, которая поможет улучшить качество соединения. Начинается она с зачистки поверхности металла механическим способом. Металлической щеткой или наждачной бумагой следует снять слой загрязнения, масла и других налетов, В том числе и окислительной пленки, которые будут мешать сварке. После этого можно обработать края деталей растворителем, таким как ацетон, который поможет убрать оставшиеся вещи после механической очистки. Если деталь оказывается слишком толстой, то для нее может потребоваться разделка кромок. Она необходима при толщине о 4 мм и выше.

Инструкция

- Проводится предварительная обработка деталей, как это описано выше;

- После этого на поверхность свариваемых заготовок наносится флюс в местах сварки;

- Подогреваются электроды;

- Металл также иногда нужно подогреть, особенно при большой толщине, чтобы расплавить флюс и испарить влагу;

- Можно приступать к сварке;

- Дать остыть, постепенно подогревая шов пламенем горелки;

- Проверить качество соединения.

Не стоит забывать, что из-за большой скорость плавления электрода скорость сварки алюминия возрастает.»

Чтобы все прошло более точно, следует посмотреть сварка алюминия электродом видео.

Техника безопасности

Требуется использование индивидуальных средств защиты, таких как спецодежда и сварочная маска. Также нужно соблюдать правила элементарной электробезопасности. Не проводить работы, когда процесс идет на открытой местности во время осадков, не использовать неисправное оборудование и следить за надежностью контакта сварочных проводов.

studvesna73.ru

| Алюминиевые сплавы очень широко применяются для монтажа сварных конструкций различного предназначения. Сразу следует выделить основные достоинства данного материала, например высокая удельная прочность, малая плотность и высокая устойчивость к коррозии. В отдельных случаях чистый алюминий используется для изготовления предметов и деталей в химической, электротехнической и пищевой промышленности. Чистый алюминий с низким содержанием примесей применяется в изготовлении полупроводников и в отраслях новой техники. В качестве конструкционных материалов используются полуфабрикаты, изготовленные из сплавов алюминия. Алюминиевые сплавы разделяются на литейные и деформирование. Их разделение производится по пределу растворимости составляющих в твердом растворе. В сварочных конструкциях применяются полуфабрикаты из деформируемых сплавов. Большинство элементов, которые входят в состав алюминиевых сплавов, имеют ограниченную растворимость, с изменяющейся температурой. Деформируемые сплавы разделяются на сплавы, которые не упрочняются термической обработкой. Для проведения сварочных работ с алюминием используются электроды из специального электротехнического угля и из синтетического графита. Электроды для сваривания алюминия имеют форму стержней диаметром от 6 до 25 миллиметров, а их длина составляет 200 – 300 миллиметров. Конец угольного сварочного электрода заточен на конус. Для проведения сварочных работ графитовым электродом следует использовать специальные держатели. Сварочная дуга для сварки графитовыми электродами, которая питается от обычных сварочных трансформаторов, не совсем подходит для сварки электродами данного типа. Вследствие неоднородности поверхности металла угольная дуга способна быстро отклоняться от нужного положения с помощью магнитных полей. Для того чтобы стабилизировать сварочный процесс в некоторых случаях применяется продольное магнитное поле, которое создается соленоидом, ось которого должна совпадать с осью сварочного электрода. Данный прием при сваривании в основном применяется для работы с автоматическим сварочными аппаратами. Чтобы стабилизировать положение сварочной дуги, требуется иногда по сварочной линии наносить пасту или специальный порошкообразный флюс, содержащий качественные ионизаторы для дугового разряда. Данный способ намного лучше и применяется для работы с автоматической и ручной сваркой. Угольная дуга имеет меньшее тепловое КДП и это является одним из отличий от металлической дуги с плавящимся электродом. Химический состав, а также структура и свойства свариваемого металла при сваривании практически не отличается от металла, который наплавлен металлическим электродом, имеющим тонкую ионизирующую обмазку. Сваривание графитовым электродом может выполняться с подачей присадочного материала в дугу, но в некоторых случаях можно обойтись и без него. |

www.samsvar.ru

Как варить нержавейку угольным и графитовым электродом?

Сварка угольным электродом выполняется дугой прямого воздействия, то есть дуга проходит между свариваемым металлом и электродом. Сварка угольными электродами сопровождается, как правило, испарением самого электрода.

Сам процесс сваривания происходит постоянным током при прямой полярности. Вследствие того, что температура кипения и плавления электродов из угля имеет разницу примерно в 400 градусов.

При сварке угольными электродами процесс ведется без присадочного материала. Иногда он может проводиться и с присадочным материалом. Также сварку Вы можете проводить сваривание, предварительно уложив присадочный материал в разделку кромок. Сваривание без присадочного материала заключается в том, что происходит оплавление дугой кромок деталей будущего изделия. Сварку металлов с использованием подачи присадочного материала можно выполнять правым и левым способом.

Сварочный ток подбирают на основании толщины и вида покрытия электродов. Также в этом случае важно брать во внимание толщину свариваемых листов или деталей. В наше время сваривание графитовыми электродами достаточно распространено, однако многие профессиональные сварщики решают использовать другие электроды для сварки нержавеющей стали.

Все-таки многие используют угольные или графитовые электроды и с их помощью без проблем исправляют дефекты литья материала или готового изделия. Такую особенность многие профессиональные сварщики оценивают по достоинству, ведь не каждым видом электродов можно без проблем исправить дефекты литья или механические повреждения.

Если сварка нержавейки происходит внахлест, то качество сварки только поднимается. Многие профессиональные сварщики сваривают нержавейку стык в стык. Они это делают из эстетических соображений или по желанию заказчика. Никто не должен осуждать кого-то, если тот человек сваривает металла тем или иным способом. Разумеется, для более высокого качества и прочности сварного шва нужно сваривать внахлест. Однако если Вы профессиональный сварщик, то Вам уже можно производить сваривание стык в стык, потому что только профессионал может качественно сварить при таком сложном стыке деталей изделия.

Нержавеющая сталь очень востребована, поэтому если Вы хотите превратиться из новичка-сварщика в профессионала, Вам нужно обязательно научиться варить нержавейку. Без такого полезного умения Ваши услуги будут не сильно востребованы, ведь нержавейка применяется во многих отраслях производства.

Для более комфортного обучения Вам нужно сразу купить качественные электроды, которые будут обеспечивать высокую скорость работы и долговечность изделия. Для того чтобы купить по выгодным ценам электроды Вам нужно перейти на страницу нашего сайта «Контакты». Там Вы увидите ссылки на сайты заводов изготовителей наших партнеров, которые известны высоким качеством продукции и самыми выгодными ценами в России.

elektrod-3g.ru

Сварка меди угольным электродом

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Дуговая сварка угольным электродом (способ Бенардоса) принципиально отличается от сварки металлическим электродом. При дуговой сварке угольным электродом дуга горит между свариваемыми элементами и электродом. Электрод в этом случае является только проводником электричества, присадочный же металл по мере надобности вводится в сварочную ванну дополнительно.

Род тока. Сварку меди угольной дугой выполняют только с применением постоянного тока на прямой полярности (положительный полюс машины присоединяется к изделию, а отрицательный — к электроду). На переменном токе сварку выполнить невозможно, так как дуга горит неустойчиво.

Сварка меди угольной дугой на обратной полярности не выполняется, так как в этом случае дуга горит неустойчиво и происходит быстрое сгорание угольного (графитового) электрода. При обратной полярности положительный полюс машины подключается к держателю, а отрицательный — к изделию. После запуска сварочной машины необходимо проверить ее полярность, не доверяясь маркировке на главных зажимах, так как генераторы часто перемагничиваются.

Каждый сварщик должен уметь определять полярность машины. Внешними признаками для определения полярности являются: а) при обратной полярности затруднено возбуждение дуги, дуга горит неустойчиво — «блуждает» по изделию, поддержание дуги возможно при небольшой ее длине, наблюдается чрезмерно быстрый разогрев электрода до светлокрасного каления, и на поверхности пробной планки образуется черный налет угольных частиц; б) при прямой полярности дуга горит устойчиво, дугу можно «растягивать» примерно до 50 мм, в процессе сварки конец электрода «самозатачивается», в то время как при обратной полярности конец электрода делается тупым. При прямой полярности угольный налет отсутствует.

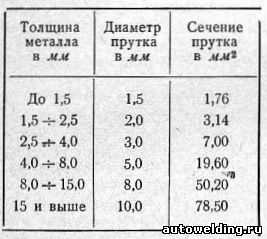

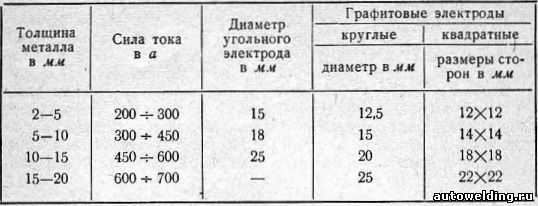

Электроды. Сварку меди угольной дугой можно выполнять угольным и графитовым электродами. Необходимое поперечное сечение электродов зависит от материала, из которого они изготовлены, и силы применяемого сварочного тока. Рекомендуемые в литературе сечения для угольных и графитовых электродов в зависимости от силы сварочного тока приведены в табл. 15.

Таблица 15. Диаметр присадочных прутков для сварки меди угольным электродом

Угольные электроды применяются круглого сечения, а графитовые — прямоугольного или квадратного и реже круглого сечения. Длина электродов может быть различной и зависит главным образом от площади их поперечного сечения, а также от удобства выполнения сварки. Чем больше площадь поперечного сечения, тем больше может быть длина электрода.

Практикой установлена длина электрода порядка 120—150 мм. При слишком большой длине рабочей части возрастает омическое сопротивление электрода, что вызывает его перегрев и быстрое сгорание.

В целях экономии времени на перестановку электродов в держателе, а также меньшего нагрева электрода в процессе сварки электрод может быть заточен с обоих концов.

По мере сгорания или чрезмерного нагрева одного конца электрода держатель поворачивается, и сварка производится другим концом.

При сварке угольной дугой целесообразно применять два параллельно подключенных электрододержателя, что дает возможность избежать перегрева электрода и держателя, так как сварка в этом случае производится попеременно то одним, то другим держателем.

Присадочный металл. Из рекомендуемых марок присадочного металла для сварки меди угольной дугой широкое применение получила бронза марки БрОФ9-0,3, как обеспечивающая высокие механические свойства сварного соединения; худшие результаты дает применение бронзы марки БрКМцЗ-1 и меди марки M1.

Все сварные соединения, в которых требуется высокая механическая прочность и плотность сварного шва, должны выполняться с присадкой марки БрОФ9-0,3. Применение марки БрКМцЗ-1 в качестве присадочного металла может быть рекомендовано для приварки вспомогательных элементов, штуцеров и наварышей.

Сварка контактов тока проводящих шин выполняется с присадкой марки M1, так как в этом случае металл шва мало чем будет отличаться от основного, что имеет большое значение для электропроводности.

На качество сварного соединения оказывает существенное влияние сечение присадочного прутка, которым выполнялась сварка. При больших сечениях прутка возможен непровар кромок, а при малых — пережог наплавленного и основного металла.

Выбор диаметра прутка зависит от толщины свариваемых деталей и формы подготовки кромок под сварку.

В литературе рекомендуются диаметры прутков в зависимости от толщины свариваемых деталей (табл. 15).

Там же рекомендуется пользоваться следующими формулами: для малой толщины (до 4 мм)

d=S/2 + 1;

для большой толщины (больше 4 мм)

d = S/2 + 2,

где d — диаметр присадочной проволоки в мм;

S — толщина свариваемой меди в мм.

Длина присадочных прутков может быть различной: для литых — не менее 300 мм; для проволоки — порядка 450—500 мм.

Применяемые прутки перед сваркой должны быть освобождены от окислов, масла, жира и других загрязнений, иначе неизбежно появление пор в металле шва.

В процессе сварки необходимо следить, чтобы флюс полностью расплавлялся и не оставался в металле шва, а равномерно покрывал Шов и околошовную зону на расстояние не менее 10—15 мм по обе стороны.

Режимы сварки. Сила сварочного тока не является величиной постоянной и не может быть заранее задана для всех случаев сварки. Сварочный ток колеблется в значительных пределах и определяется в зависимости от толщины и размеров свариваемых элементов, формы подготовки кромок под сварку, удобства выполнения сварки и квалификации сварщика. В процессе выполнения сварочных работ ток корректируется самим сварщиком.

Режимы сварки меди угольным и графитовым электродом, с применением в качестве присадки медных прутков, рекомендуемые в литературе, приведены в табл. 16.

Рекомендуемые режимы сварки меди встык угольной дугой с применением присадочного металла марки БрOФ9-0,3 и БрКМцЗ-1 даны в табл. 17.

Режимы, приведенные в табл. 17, несколько отличаются от данных табл. 16 в сторону снижения тока, что может быть объяснено более низкой температурой плавления марок БрОФ9-0,3 и БрКМц3-1.

Таблица 16. Режимы для ручной сварки меди угольным и графитовым электродом

Таблица 17. Режимы сварки меди встык угольной дугой

Приемы сварки стыковых швов. Сварка стыковых соединений может быть выполнена только в «нижнем» положении или при небольшом угле подъема — до 15—20° с обязательной подфор-мовкой вершины шва и предварительным местным или общим подогревом до температуры 250÷350° С. Сварку необходимо выполнять длинной дугой порядка 25÷40 мм при напряжении на дуге 35÷45 в. Выполняя сварку длинной дугой, следует увеличивать ее мощность, так как с увеличением длины дуги растет напряжение на ней, а мощность находится в прямой зависимости от напряжения. При сварке на короткой дуге в зоне, находящейся на расстоянии порядка до 12 мм от конца электрода, выделяется окись углерода, которая при высокой температуре легко проникает внутрь твердой меди и при наличии в ней закиси меди восстанавливает ее, образуя углекислый газ.

Углекислый газ нерастворим в меди; находясь под высоким давлением, он разрывает металл, образуя крупные и мелкие межкристаллические трещины. При сварке на длинной дуге образовавшаяся окись углерода успевает сгореть в углекислый газ, который, находясь снаружи, не оказывает вредного влияния на сварное соединение. Сварку меди угольной дугой можно выполнять «правым» и «левым» способом сварки. При «правой» сварке электрод движется слева направо вдоль оси шва, а присадочный пруток находится между швом и электродом. При «левой» сварке электрод движется справа налево, присадка находится впереди электрода, а шов позади электрода.

Схема «левой» и «правой» сварки показана на рис. 21.

Рис. 21. Схема сварки:а — „левая" сварка; б — „правая" сварка. 1 — присадка; 2 — угольный (графитовый) электрод.

Несмотря на то, что «правая» сварка в сравнении с «левой» сваркой имеет некоторые преимущества, например наиболее эффективное использование тепла электрической дуги и возможность сваривать медь большей толщины без разделки фаски, что повышает скорость сварки на 20—25%, в практике наиболее широко применяется «левая» сварка.

При «левой» сварке сварщику лучше наблюдать за процессами, происходящими в сварочной ванне; держа присадочный пруток в левой руке, сварщик его концом может легко удалять с поверхности жидкого металла окислы и шлаки.

В процессе сварки дугу необходимо направлять на сварочную ванну, не выходя на основной металл; в момент подачи присадочного металла в дугу следует делать небольшие петлеобразные движения электродом. Конец присадочного прутка должен быть погружен в сварочную ванну и должен расплавляться под действием теплоты металла ванны и дуги. По мере расплавления присадка подается в сварочную ванну; одновременно с присадкой сварочная ванна перемешивается.

Если присадка находится вне сварочной ванны, возможно окисление присадочного металла в момент перехода его в сварочную ванну через воздушный промежуток.

Скорость сварки должна быть такой, при которой свариваемые кромки только слегка оплавляются по поверхности, а жидкий металл во время сварки не должен забегать на холодный основной металл. Для предупреждения возможных ожогов теплом электрической дуги руки сварщика, а которой находится присадочный металл, и более полного использования последнего, необходимо пруток присадочного металла зажимать в держатель, свободный от провода, тем самым удаляя руку от пламени электрической дуги.

Выполнить сварку угловых швов угольным электродом качественно не представляется возможным. Хорошее качество сварки может быть получено только при положении шва «в лодочку».

При сварке угольная дуга легко отклоняется от своей продольной оси под действием магнитных полей. Особенно это проявляется, когда сварка ведется на больших силах тока.

Отклонение дуги от продольной оси затрудняет и осложняет выполнение сварки. Для уменьшения «блуждания» дуги могут применяться специальные держатели с соленоидом.

Эти держатели практического применения не находят, так как вес держателя увеличивается, и сварщик быстрее утомляется.

В процессе сварки магнитное «дутье» может быть уменьшено путем изменения наклона электрода и места подключения обратного провода. Для уменьшения магнитного дутья приспособления, применяемые при сварке угольной дугой, должны изготовляться из немагнитного материала.

Источник: "Электрическая дуговая сварка меди", А.И. Мальмстрем. Машгиз, 1954

См. также:

www.autowelding.ru

Сварка тонкого металла угольным электродом дуговой сваркой

Сварка тонкого металла электродом оказывается нелегким процессом, так как главной проблемой здесь выступает вероятность сделать дыру в детали, когда из-за большой силы тока металл просто выгорит. Поэтому, все процессы нужно выполнять предельно точно, качественно и аккуратно. Не стоит забывать и о скорости проведения работ, так как слишком длительное пребывание ванны на одном месте может повлечь за собой широкий пропал.

Сварка тонкого металла электродом

Сварка тонкого металла дуговой сваркой использует минимум дополнительных приспособлений, так что в итоге все получается достаточно дешево, но при этом надежность может уступать другим способам. В данном процессе нужно учитывать ГОСТ 2246-70. Во время процесса может возникнуть деформация заготовки, так перепады температуры оказывают большое влияние на листы, которые легко поддаются деформации.

Сварочный шов при сварки электродом

Другие виды и способы сварки металла также подвергаются таким негативным факторам, но этот является наименее защищенным. Здесь необходимо применение тонких электродов, которые будут иметь соответствующую обмотку и материал, выполняющий требования технологии сваривания того или иного металла. Здесь встречаются как недостатки, так и преимущества работы с тонким материалом.

Недостатки

В качестве недостатков можно выделить такие свойства как:

- Необходимость в использовании дополнительных крепежей, чтобы детали оставались на своем месте во время процесса и не смещались;

- В оборудовании должна иметься тонкая регулировка при работе с низкими параметрами силы тока, чтобы можно было точно подобрать режим;

- Необходимо предельно точное следование заданным режимам, чтобы не испортить детали;

- Количество появления бракованных швов тут статистически выше, чем при работе с толстым металлом;

- Нужно ответственно подходить к выбору защитного покрытия электрода, чтобы увеличить безопасность при сваривании, что уже зависит от того, какие марки металла в данном случае используются;

- Для работы требуется иметь достаточный опыт в этой сфере.

Преимущества

Среди преимуществ можно выделить:

- Относительно высокую скорость проведения процесса сваривания;

- Высокую экономичность, за счет уменьшения количества расходных материалов;

- Гибка и прочие подготовительные процедуры с деформацией проходят быстрее, проще и могут осуществляться в ручном режиме;

- Здесь нужна минимальная подготовка металла под сварку, так как практически отсутствует потребность в обработке кромок и созданию углов на поверхности сваривания.

Основные требования

Перед тем как варить тонкий металл дуговой сваркой нужно подобрать электроды. Их размер должен соответствовать толщине свариваемых деталей. Сила тока не должна отклоняться от номинальных положений, заданных в параметрах, так как при работе с тонкими металлами даже небольшое отклонение может привести к прожиганию насквозь. Металл электрода должен соответствовать металлу заготовки и быть максимально идентичным. Покрытие должно соответствовать техническим требованиям сваривания заданного металла.

Выбор электродов в зависимости от свариваемого металла

Аппарат должен обладать отличными вольтамперными характеристиками и удобной регулировкой параметров. Температура сварки металла должна достигаться постепенно, сначала путем подогрева заготовки, а потом применением электрической дуги, чтобы избежать тепловых деформаций. Поверхность деталей обязательно должна быть зачищена и обезжирена, чтобы не была воздействия кислорода на шов и околошовную область. Желательно перемещать заготовку в горизонтальное положение, так как отсутствие возможности создания достаточной глубины проваривания затрудняет построение вертикальных швов. Нужно использовать только качественные, предварительно просушенные электроды.

Основные и вспомогательные материалы

Основными материалами для сварки являются электроды. Их может быть достаточно большое количество разновидностей, в зависимости от используемого металла и его толщины. Может даже применяться сварка тонкого металла угольным электродом, если толщина заготовки начинается от 2,5 мм и выше. Они могут неплавкими, как угольные или вольфрамовые, так и плавкими, металл которых будет заполнять зазор между заготовками. Они подбираются по составу, чтобы металл наплавлялся с идентичной ему массой, что улучшит качество соединения.

К дополнительным материалам можно отнести газ и флюс. Флюс используется для улучшения качество сваривания металла. Он применяется не всегда, а только при требованиях технологии. Зачастую он улучшает качества сваривания тугоплавких металлов, а также помогает лучше зажигаться электрической дуге. В его состав входят различные присадки и дополнительные металлы, что для каждого сорта будет отличаться. Иногда в качестве флюса используют металлическую стружку из того же металла, что и сама заготовка. Газ может применяться для подогрева детали, так как если этого не сделать, то может возникнуть деформация металла при сварке. Также он может выступать в качестве дополнительной защиты от кислорода из атмосферы, аналогично покрытию электрода. Дело в том, что когда происходит сварка тонкого металла электродом 1.6 мм, то это может быть и сварка тонкого металла инвертором в среде защитных газов, а не только ручная дуговая. На последних стадиях обработки газ также может применяться для подогрева во время длительного остуживания.

Выбор электрода

При выборе важно два параметра – это металл и покрытием, что можно входит в общее понятие марки изделия, и толщина диаметра. При идеальном варианте, металл должен полностью совпадать с тем, с которым будет происходить сваривание. К нему же уже сразу подобрана соответствующая обмазка. Количество вариантов здесь очень большое, поэтому, выбор делается индивидуально в каждом случае.

Чтобы знать, как дуговой сваркой варить тонкий металл, требуется подобрать правильный диаметр электрода. Зачастую он должен совпадать с тем, какая толщина свариваемой детали. Только если речь идет о тугоплавких металлах, то его толщина может быть выше на 0,5 мм. Не стоит использовать и слишком тонкие, к примеру, для металла в 2,5 мм электрод с диаметром 1 мм. Это приведет к тому, что расходный материал будет слишком быстро заканчиваться и шов нужно будет часто прерываться. Материалы перед использованием нужно обязательно просушить, так как при тонком шве все дефекты становятся намного более явными и оказывают более губительное воздействие. В пределах одного шва нужно работать электродами только одной марки.

Режимы

Если вы не знаете, как правильно сваривать металл электродуговой сваркой, то следует прибегнуть к таблице режимов, что поможет точно определиться с тем, какие параметры лучше подобрать, чтобы был минимальный риск появления брака. Для определенных толщин заготовок все эти параметры уже просчитаны.

| Толщина заготовки, мм | Диаметр присадочного материала, мм | Сила тока, А |

| 0,5 | 1 | 10-20 |

| 1 | 1-1,6-2 | 30-35 |

| 1,5 | 2-2,5 | 35-45 |

| 2 | 2,5-3 | 50-65 |

| 2,5 | 2,5-3 | 65-100 |

Настройка режима сварки тонкого металла

Технология сварки тонколистового металла электродом

Следующий порядок действий расскажет, как заварить тонкий металл дуговой сваркой:

- Следует провести зачистку заготовки при помощи металлической щетки. Зачистка должна проводиться до появления металлического блеска на поверхности.

- Затем нужно обезжирить места прохождения будущего шва при помощи ацетона, или любого другого растворителя, который сможет нейтрализовать окислительную пленку.

- Выложить флюс на кромки заготовок.

- Если технология сварки металла требует, то желательно произвести подогрев поверхности при помощи газовой горелки. Это же может касаться и электродов, так как основные причины разбрызгивания металла при сварке кроются не только в повышенной температуре, но и в сильном ее перепаде.

- Когда все подготовлено, то можно приступать к непосредственному свариванию. Движения должны быть достаточно быстрыми, чтобы слишком длительное нахождение сварочной ванны не привело к прожиганию детали насквозь. Но и слишком спешить не нужно, чтобы металл проварился по всему периметру. Здесь нужно охватить как можно больший периметр, так как из-за небольшой толщины погрузиться сильно вглубь невозможно. Шов должен выглядеть достаточно широкими и равномерным, а также состоять из множества мелких чешуек, следующих одна за другой.

- После окончания работы нужно медленно остудить металл, подогревая его горелкой и постепенно понижая температуру.

«Важно!

Если, когда происходила сварка тонкого металла электродом 2 мм, заготовка прожглась насквозь, то следует прекратить работу, осмотреть шов и решить, можно ли его заварить или нет.»

Меры безопасности

Необходимо соблюдать стандартные меры безопасности. Все работы проводить в специальной защитной одежде, которая убережет от разбрызгивания металла. Также следует использовать специальные инструменты для переноса горячих и раскаленных деталей.

svarkaipayka.ru

Угольные электроды для сварки – характеристики и применение

Электроды этой группы используется реже, чем аналоги на основе металлических стержней. И все- таки в ряде случаев угольные электроды просто незаменимы. Когда ими лучше вести сварку, в чем специфика их применения – статья поможет детально разобраться со всеми особенности продукции.

Что представляет собой угольный электрод?

Это стержни круглого профиля, сечение которых варьируется в диапазоне (мм) 6 – 25, а длина – от 25 до 300. Исходным сырьем в производстве служат кокс, уголь, а также различные добавки в виде вяжущих (смолы, иногда деготь) и усиливающих компонентов (металлические стружка или порошок). Технология изготовления включает этапы подготовки исходной смеси, формовки стержней и последующей термической обработки заготовок.

Не стоит путать электроды угольные и графитовые. Разница между ними и по составу, и по стоимости, и по специфике использования.

Сфера применения угольных электродов отличается многообразием и операций, которые можно выполнять, и обрабатываемых материалов. С их помощью производится резка, подготовка отверстий, напайка (наплавка), а также сварка. Причем сортамент скрепляемых (раскраиваемых) образцов значительно больше, чем при использовании металлических аналогов одного типа. С этой точки зрения угольные электроды, безусловно, отличаются универсальностью применения.

С чем можно работать?

- Сталь. Причем самая разная – нержавейка, низколегированные сорта, малоуглеродистые и так далее.

- Тяжелые и легкие сплавы (к примеру, чугун, бронза). Для такой работы конец электрода затачивается на 65º.

- Цветные металлы. Профессионалы при скреплении медных проводников сварку угольными электродами (с углом заточки 30º) предпочитают традиционной пайке. Такая технология однозначно позволяет добиться большей прочности соединения. А если учесть, что времени понадобится значительно меньше, чем при работе паяльником, припоем и кислотой, то преимущество налицо.

На рисунке показаны возможные типы соединений.

Особенность сварки угольными электродами состоит в том, что источник переменного тока подключается крайне редко. В основном, в промышленных сварочных установках-автоматах. Главная причина – неустойчивость дуги, которую нивелировать довольно сложно. На производстве для этого используются мощные соленоиды, создающие компенсирующее магнитное поле. При сварке ручной частично стабилизировать дугу можно нанесением вдоль линии реза специальных флюсов или паст.

При работе угольными электродами основным источником питания служит аппарат постоянного тока, причем способ подключения – прямая полярность («+» – на образце, «–» – на стержне). Достаточно 4±1 А, чтобы получить устойчивую электрическую дугу длиной до 5 см.

А вот полярность обратная (при неправильном подключении) приводит к тому, что температура электрода резко повышается, причем по всей его длине, происходит интенсивное выгорание угольной массы, снижается качество работы. Последнее объясняется тем, что изначально заточенный кончик стержня притупляется. Кроме того, длина дуги ограничена (не более 1,2 см), начинает «играть», а в металле образца повышается концентрация углерода.

Существенный плюс угольных электродов в том, что выгорание массы вещества (при прямом включении) происходит медленно, и стержень практически не прилипает к обрабатываемой поверхности даже при нарушении правил резки (сварки). Именно поэтому они рекомендуются к использованию как в процессе начального обучения, так и приобретения профессиональных навыков. Освоив все тонкости работы с ними, можно легко перейти на иные технологии.

Как правило, при возможности выбора методики сварка угольными стержнями ведется, если по местным условиям работать нужно лишь одной рукой, то есть без подачи в рабочую зону присадочной проволоки. Если производится сварка образцов толщиной не более 3 мм, то скорость работы резко повышается. Эта особенность технологии и учитывается при определении оптимального способа соединения заготовок в каждом конкретном случае.

ismith.ru

Чугун обладает высокими литейными свойствами и является широко применимым материалом в сфере отопительной системы.

Чугун обладает высокими литейными свойствами и является широко применимым материалом в сфере отопительной системы.