Как расплавить латунь в домашних условиях: технология, температура, оборудование. Температура плавления бронзы в домашних условиях

Температура плавления бронзы и латуни. Как расплавить латунь в домашних условиях: технология, температура, оборудование

Температура плавления латуни и плавка в домашних условиях

Такой параметр, как температура плавления латуни, является важным во многих ситуациях. Объясняется это тем, что данный металл, основу которого составляет медь, очень активно используется для производства продукции различного назначения. Зная температуру плавления данного металла, можно даже в домашних условиях изготавливать из него не только предметы интерьера, но и элементы различных конструкций.

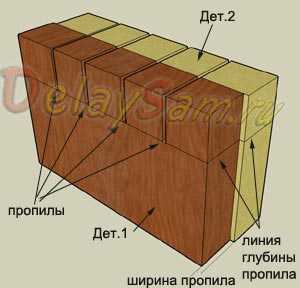

Максимально возможное измельчение металла – одно из главных условий плавки латуни в домашних условиях

Характеристики и сферы применения латуни

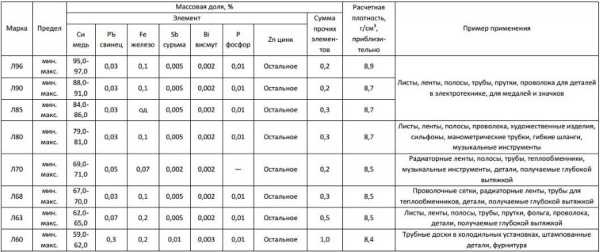

Среди множества разновидностей латуни наибольшее распространение получили два ее типа – двойная и многокомпонентная. Основным элементом, определяющим характеристики данного сплава, является цинк, который может присутствовать в нем в количестве от 5 до 45%. Кроме цинка, в составе латуни в зависимости от ее марки могут присутствовать марганец, железо, никель и свинец, которые также оказывают влияние на ее свойства.

Простые латуни – химический состав и применение (нажмите для увеличения)

Латунь, как и другой медный сплав – бронза, активно используется в различных отраслях промышленности. Кроме того, из латуни изготавливают элементы мебельных конструкций и предметы интерьера. Основной технологической операцией, позволяющей придать изделию из латуни требуемую конфигурацию, является литье, которое, как уже говорилось выше, можно выполнить и в домашних условиях. Естественно, чтобы провести такую операцию, необходимо знать, при какой температуре латунь плавится.

Температура плавления латуни, бронзы и основы сплавов – меди + Видео

Температура плавления латуни, бронзы и меди примерно одинаковая. Во всяком случае значения этой характеристики для всех трех данных цветных металлов находятся в одном узком диапазоне температур. Это обусловлено тем, что бронза и латунь являются сплавами меди, свойства которой в значительной степени влияют на их физические характеристики.

1 Расшифровка термина для чистых веществ и металлов

Для твердых кристаллических материалов, к коим относятся и металлы, состоящие из чистого (без примесей) вещества, температурой плавления является такой показатель их нагревания, при котором они переходят в другое состояние – жидкое. Причем при этой же температуре чистые вещества (металлы) и застывают. То есть для них такой показатель нагрева является температурой одновременно и плавления, и кристаллизации. А сами металлы, нагретые до температуры их плавления, могут находиться не только в жидком, но и твердом состоянии. Это зависит от того, продолжить подводить к ним дополнительное тепло или дать начать остывать.

Температура плавления

Рекомендуем ознакомиться

Вообще, по достижении температуры плавления чистое вещество сначала все еще остается твердым. Если продолжить нагрев, то оно станет жидким. Но температура вещества не будет повышаться (меняться) до тех пор, пока оно все полностью не расплавится в рассматриваемой системе (изделии, теле). А когда расплавленное вещество остывает до температуры кристаллизации (плавления), то оно сначала все еще остается жидким. И только если начать дополнительное отведение от него тепла, тогда оно станет переходить в кристаллическое твердое состояние (застывать). Но температура вещества, опять же, не будет меняться (понижаться), пока оно полностью не затвердеет.

2 Особенности расплавления смесей и марок меди

У смесей веществ (в том числе и у различных сплавов металлов) нет температуры плавления/кристаллизации. Они совершают переход из одного состояния в другое (из твердого в жидкое и обратно) в некотором определенном интервале степени своего нагрева, граничные значения диапазона которого имеют соответствующее название. Температуру, при которой смеси веществ и сплавы металлов начинают переходить в жидкую фазу (или полностью затвердевают), называют "точкой солидуса". Степень нагрева, при котором происходит полное расплавление (или начинается кристаллизация при остывании), называют "точкой ликвидуса". Но в обиходе чаще говорят: температура солидуса и ликвидуса.

Точно замерить эти температуры как для смесей веществ, так и для сплавов металлов невозможно. Их определяют по специальным расчетным методикам, в которых учитывается точное процентное соотношение в смеси каждого элемента и ряд других параметров.

То есть относительно рассматриваемых металлов можно сделать следующие выводы. Температура плавления есть только у меди. Причем, только у чистой. У всех остальных металлов (латуни, бронзы и различных марок меди) ее нет, а есть температуры солидус и ликвидус. Для латуни и бронзы это так, потому что они являются сплавами меди, в которых в зависимости от марки добавлены различные легирующие добавки (другие металлы или иные вещества) и еще есть какие-то примеси. А производимые металлургической промышленностью для различных нужд марки меди имеют такие характеристики плавления, так как они тоже производятся легированными и с примесями. Чистую медь изготавливать нецелесообразно, и она уступает по своим характеристикам, требуемым для народного и промышленного ее использования, свойствам выпускаемых из нее марок.

Температура плавления металлов

Очевидно, что величина температуры ликвидус рассматриваемых металлов будет зависеть от их химического состава. В первую очередь от процентного содержания меди, так как ее в них всегда больше 50 %. И, соответственно, точка ликвидус марок этих металлов будет тем ближе к температуре плавления самой меди, чем ее больше в сплаве. А легирующие металлы или другие вещества и примеси, в зависимости от своего процентного содержания и температуры плавления, будут вносить соответствующую корректировку в сторону понижения либо повышения точки ликвидус у марок меди, бронзы и латуни. Понижать, если своя температура плавления ниже, чем у меди, и повышать, когда выше.

Так, ознакомившись, какие виды и марки бронзы производят, можно самому догадаться, в какую сторону будет отличаться у них точка ликвидус от температуры плавления чистой меди. Сам состав бронзы подскажет его влияние на эту и другие характеристики данного сплава. А ознакомление с составом латуни даст возможность судить об отклонениях ее точки ликвидус от температуры плавления меди. С марками меди то же самое, но влияние легирующих добавок и примесей на их точку ликвидус будет рассмотрено отдельно ниже.

3 Какова температура плавления меди, латуни и бронзы?

Температура плавления чистой меди – 1084,5 °C. А выпускаемые марки меди содержат ничтожно малое по отношению к самому этому металлу количество других веществ. Такое, что даже легирующие элементы, как, например, серебро и никель, наравне с прочими "случайными" веществами, относят в составе марок меди к примесям. Самого этого металла – от 99,93 до 99,99 %. И поэтому точки солидус и ликвидус выпускаемых марок меди очень близки к температуре плавления самого этого металла. Температуры полного расплавления в зависимости от марки: меди – 1083–1084 °C, латуни – 880–1050 °C, а бронзы – 900–1140 °C.

Изделия из меди

Температурные характеристики латуни главным образом зависят от содержания меди и гораздо менее тугоплавкого цинка, являющегося в латунных сплавах основным легирующим элементом. А относительно бронзы следует отметить, что ее так называемые оловянные марки, с легированием оловом, полностью плавятся при температуре 900–950 °C, а не содержащие этот металл, безоловянные – при 950–1140 °C.

4 Можно ли в кустарных условиях расплавить и отлить металлы?

Прям совсем уж в домашних условиях плавить эти металлы, да еще потом и отливать из них какие-то заготовки, а тем более изделия, не получится. Надо будет сначала предварительно соответствующим образом подготовить подходящее помещение, обзавестись необходимым оборудованием и инструментом или смастерить самому что-то из требуемого для плавки и литья оснащения. И, разумеется, желательно поточнее выяснить характеристики сплава, с которым предполагается работать. А именно, его состав и температуру ликвидус.

Плавление в домашних условиях

А какие именно необходимо создать условия для работы, подготовить оборудование, оснащение и инструменты, а также технология плавки и литья перечислены и описаны в одной из публикаций сайта. Это статья: "температура и технология плавления в домашних условиях бронзы". Так как у этого сплава и у марок меди с латунью точки ликвидус близки по своим значениям, а другие свойства, влияющие на процессы плавки и литья, относительно сопоставимы, то и вся технология в кустарных условий для этих металлов идентична. То есть для меди и латуни можно воспользоваться инструкциями-рекомендациями по плавке бронзы из этой статьи.

tutmet.ru

Температура плавления латуни: плавка в домашних условиях

Латунь является уникальным сплавом, использующимся не только в промышленности, но и в быту. Из него выполнены разнообразные интерьерные предметы, а также многочисленные конструкции. Для умельца знание температуры плавления этого металла станет хорошим подспорьем при сооружении или же ремонте разнообразных предметов. Данный сплав имеет медную основу с цинковой легирующей составляющей, которая может дополняться никелем, марганцем, а также свинцом либо железом.

Характеристики металла

Латунных материалов выпускается несколько разновидностей, имеющих обширное применение. К наиболее распространенным данным металлическим соединениям относятся:

- многокомпонентный состав;

- двойной из сплава цинка с медью.

Температура плавления латуни зависит от ее компонентов. Помимо промышленности, из нее изготавливают различные предметы интерьера и детали мебельных конструкций. Это стало возможным благодаря литью, которое предоставляет возможность придать изделию любую форму. Плавка в домашних условиях не составляет особых проблем при соответствующих познаниях и наличии необходимого спецоборудования. Для этого обязательно следует знать, при какой температуре этот металлический состав плавится. Он имеет желтоватый цвет, который без дополнительной защиты чернеет от воздействия воздушной среды.

Нижний предел, при котором происходит плавление латунного состава составляет порядка 880 °С, а его верхнее значение доходит до 950 °С. Для снижения температурной точки плавки латуни в нее добавляют больше цинковой составляющей. На характеристики металла оказывают негативное влияние висмут или же свинец. Учтите, что температура плавления меди отличается от латунного состава. При нагреве материала они значительно снижают его способность к пластичной деформации.

Латунь способна оказывать высокую сопротивляемость коррозии, обладает повышенной текучестью и отличными антифрикционными характеристиками. Благодаря всем этим свойствам ее активно используют как в общепромышленных изделиях, так и в узконаправленных компонентах. Поверхность состава превосходно полируется, что позволяет надолго сохранять его великолепный вид. Температуру плавления латунь и бронза имеют различную, что учитывается при выборе режима работы.

Особенности обработки

В быту находятся множество изделий, имеющих в составе латунные компоненты. Для их ремонта или же изготовления применяются несколько методов. Все они построены на технологии плавления латуни. Этот процесс имеет свои нюансы и особенности, которые могут значительно усложнить ремонт. Сплавы на основе меди, а также бронзы имеют несколько отличающиеся характеристики, поэтому важно знать с каким именно составом придется работать.

Мягкие латунные сплавы содержат цинковую часть до 32,5 %, что предоставляет возможность для легкой обработки материала не только в горячем состоянии, но также и в холодном. Эта процедура выполняется протяжкой или же прокаткой. Данные составы маркируются: Л 68, Л 80, ЛМ 70, а также ЛТ 90. Увеличение цинка приводит к значительному повышению твердости состава, который становится обрабатываемым в горячем виде. Холодное воздействие на эти материалы весьма ограничено и требует наличия специальных инструментов. Помимо этого, производятся сплавы смешанного вида, отличающиеся достаточной универсальностью.

Что необходимо для плавки

Имея необходимый комплект оборудования и специальных принадлежностей можно не только заниматься восстановлением разнообразных изделий, но и изготавливать латунные компоненты дома. Перед тем как расплавить латунь, подготавливается рабочая площадка и размещается спецоборудование.

Основной составляющей мастерской служит печь индукционного типа, позволяющей в домашних условиях плавить латунь. Она собирается из огнеупорного кирпича, соединенного раствором, выдерживающим высокие термальные нагрузки. Источник тока, который будет использоваться для нагревательных элементов должен выдерживать нагрузку порядка 25 кВт. Для работы с разнообразными сплавами, можно приобрести специальную печь, рассчитанную на работу свыше 1000 °С. Это позволит выплавлять бронзу, а также многие цветные металлы.

Дополнением к плавильной печке служит тигель графитового типа, в котором непосредственно будет расплавляться латунный состав. Для каждого из типов металла используется собственная емкость. Новый тигель обязательно закаливается при температуре порядка 95 °С. В печи он должен прогреться на протяжении 20 минут, после чего остужается.

Для рабочего процесса потребуются стальные щипцы, а также большая ложка. С ее помощью удаляется шлак с поверхности расплавленного металла. Еще одним необходимым приспособлением является литейный ковш. Он служит для удержания тигля при его наклоне для выливания жидкого сплава в заготовленную форму.

Располагать плавильную печь необходимо на хорошо проветриваемом месте. Наилучшим расположением будет навес на улице. Это будет способствовать быстрому выветриванию углекислого газа и различных токсинов при плавке. Помимо этого, свободный доступ воздуха значительно улучшит процедуру плавки. Обязательным атрибутом безопасной работы является ящик с песком. Он располагается рядом с печкой и только над ним можно переносить жидкий сплав и разливать его по формам. Для дополнительной безопасности можно положить на пол асбестовый лист.

К специальной экипировке относятся особые кожаные перчатки, жароупорный защитный фартук, маска или же очки, а также ботинки высокого типа. Одежда должна быть с длинными рукавами и состоять из хлопковой ткани. Длинные штаны надежно защитят ноги от горячих капель жидкого металлического сплава.

Технология плавления

Когда все оборудование смонтировано и необходимые материалы подготовлены, переходят к самой процедуре плавления. Технологию процесса можно посмотреть на соответствующем видео. В тигель помещаются измельченные кусочки материала, при этом их величина будет оказывать влияние на скорость начала плавки. После этого сосуд ставится в печку и начинается ее нагрев до необходимого температурного значения плавления. На печах заводского изготовления имеется специальное окошко, которое предоставляет возможность для наблюдения за процессом. При использовании самодельной конструкции для этого служит огнеупорная крышка, закрывающая емкость.

Извлекать тигель можно лишь после полного плавления металлического состава. Поверхностная пленка на латуни подлежит снятию при помощи простой стальной проволоки. После удаления этого слоя окислов выполняется заливка массы в заранее заготовленную форму. По окончании остывания латунное изделие можно вынимать из формочки и окончательно обрабатывать.

Домашняя плавка латуни может использовать и упрощенную вариацию аналога обычной печи. В ней нагревателем выступает стандартная газовая горелка, надежно закрепленная под плавильным сосудом. При работе необходимо следить за равномерным прогревом нижней части печи. Такой способ обработки латуни в домашних условиях создает повышенное окисление плавящегося металла, что можно минимизировать с помощью древесного угля.

Что необходимо учитывать при работе

Расплавить латунь в домашних условиях можно при соблюдении некоторых особенностей работы. В процессе нагревания тигля в печи необходимо следить за состоянием массы. Готовая к заливке масса пылает ярким желтым светом, имеющим оранжевый оттенок. При дневном освещении этот цвет становится практически невидимым.

При температурном значении выше точки плавления, скорость процесса заметно повышается. Учтите, что это провоцирует ускорение окисления металлического сплава. Запрещается перемешивать сплав даже при снятии окислительной пленки. Необходимо предотвращать возникновение воздушных пузырьков в жидкой латуни, которые помешают отливке качественного изделия.

Не забывайте, что плавящийся металл является опасной субстанцией, способной нанести значительный вред при неправильном обращении. Учитывайте необходимость использования противопожарных средств, а также индивидуальную экипировку для защиты во время работы. Заранее позаботьтесь о наличии хорошей вентиляции в рабочей зоне, которая предохранит организм от воздействия опасных паров и газов. Соблюдайте меры предосторожности, что защитит от пожара и сохранит не только здоровье, но и жизнь.

oxmetall.ru

Технология и температура плавления бронзы в домашних условиях

Бронза – медный сплав, легированный оловом, алюминием, свинцом и другими элементами. Медь, легированная цинком – это латунь, а никелем – мельхиор. Одним из способов получения бронзовых изделий является литье. Расплавленный металл заливают в форму, где он застывает.

Классификация

Бронзовые сплавы по составу делятся на:

- Оловянные.

- Безоловянные.

Как понятно из названия, имеется в виду наличие или отсутствие в них олова. Вторые бывают алюминиевыми, кремнистыми, бериллиевыми и другими, в зависимости от главного легирующего компонента.

| Хотите отремонтировать треснувшие раскатные конусы? Оцените NEWELD технологию износостойкой наплавки! Быстро, основательно, недорого. Подробности по телефону 7(343) 302-10-26. |

Добавки по-разному влияют на качество сплава:

- Олово – придает прочность, улучшает антифрикционные свойства. Большое количество олова охрупчивает металл.

- Бериллий – хорошо упрочняет материал, он сравним по свойствам со сталью.

- Свинец – улучшает коррозионную стойкость.

- Алюминий – снова стойкость к коррозии и антифрикционные качества.

- Железо – улучшает структуру и прочностные свойства.

По технологическим свойствам бронзы разделены на:

- Обрабатываемые давлением (деформируемые) – хорошо штампуются, куются.

- Литейные.

Маркировка

Принцип маркировки такой:

- Пишут буквы Бр (означает «бронза»).

- Пишут буквы, обозначающие легирующие элементы:

- Пишут цифры, обозначающие количество каждого элемента в процентах. Для деформируемых бронз цифры пишут в конце маркировки в том же порядке, что и буквы.Для литейных цифру пишут после каждого легирующего компонента. Например:

БрОФ10-1 – деформируемая бронза. Олова примерно 10%, а фосфора 1%, остальное – медь. Или:

БрА10Ж3 – литейная бронза, где алюминия 10%, железа 3%, остальное – медь.

Могут быть и другие примеси, но их количество незначительно.

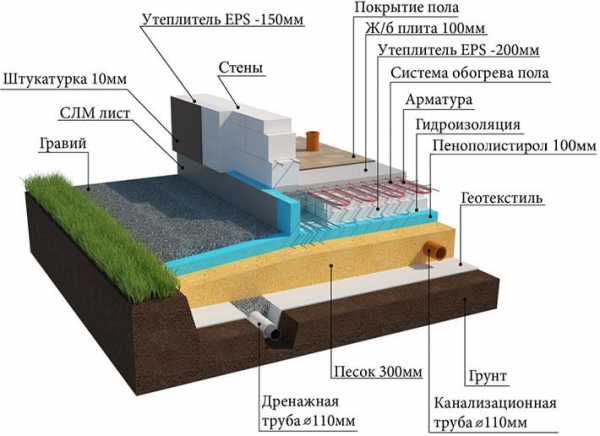

Температура плавления

В таблице приведена температура плавления бронзы некоторых марок, а также температура заливки. Из таблицы видно, что температуры плавления и литья у материалов не совпадают. Это связано с тем, что бронза – вязкий материал. Его нужно расплавить, затем хорошо нагреть перед заливкой, чтобы достичь максимальной текучести расплава.

Можно ли отливать бронзу дома

Хорошая новость – этот металл растопить можно не только в промышленных условиях, но и в домашних. Правда «дома» – понятие относительное. Лить у себя на кухне не получится. Нужно, как минимум отдельное помещение с хорошей вентиляцией. Это для небольших вещей, например, мелкого художественного литья. Для крупных деталей понадобится гараж или ангар.

У бронзы малая усадка – менее 1%, из нее изготавливают точные отливки. Но в любом случае достичь промышленного качества литья не получится. И главное – нужно соблюдать меры предосторожности и пожарной безопасности! О них речь пойдет в конце статьи.

В качестве сырья используют бронзовый лом, можно переплавить своими руками детали сантехники. Промышленность выпускает металл в слитках.

Как сделать форму для литья

Материал для формы (оснастки) в непромышленных условиях – песчаная или глиняная смесь (литье в «землю») и гипс.

Примеры смесей для литья в «землю»:

- песок, глина, каменноугольная пыль в соотношении 75% – 20% – 5%.

- глина, шамотный кирпич, тонкие древесные опилки, соотношение 40% – 40% – 20%.

Компоненты смешивают до получения однородной консистенции.

Также может использоваться модель изделия из дерева либо другого материала. Также это может быть готовая деталь, образец.

Приспособление для подготовки песчаной оснастки – опока. Она состоит из двух ящиков без крышки, обычно деревянных. Нижний – с дном, верхний – без дна (по сути, рама). Части опоки имеют центрирующие элементы для их точного расположения относительно друг друга. Они иногда скрепляются между собой фиксаторами.

Оснастку изготавливают так:

- Перед работой поверхность опок и образец изделия присыпают тальком.

- В нижний ящик насыпают песчаную смесь до края и трамбуют.

- Модель детали кладут в опоку на землю и вжимают.

- На нижний ящик опоки кладут верхнюю раму.

- На модель крепят усеченный конус узкой частью к изделию. Это модель литника, через него зальют расплав. Желательно, чтобы место расположения литника было самой толстой частью изделия. Нужно учитывать, что на готовой детали в месте заливки могут быть дефекты.

- Верхнюю опоку заполняют доверху смесью. Снова трамбуют.

- Достают из песка модель литника.

- Острым тонким предметом разъединяют верхнюю и нижнюю половины, обозначая линию разъема. Верхнюю опоку с песчаной массой в ней снимают, изделие осторожно вынимают из песка.

- Части формы сушат и вновь соединяют.

Линию разъема выбирают так, чтобы деталь вынималось из оснастки, не повредив ее. Кроме того, иногда в части изделия, противоположной литнику, делают «воздушник». Это такое же отверстие в оснастке, как и литник. Через него в процессе заливки воздух выходит из полости.

Заливка металла

Для того чтобы расплавлять материал понадобится:

- Плавильная муфельная печь, желательно с регулятором нагрева. Для крупных отливок нужен горн. Иногда материал плавят автогеном, паяльной лампой, газовой или бензиновой горелкой.

- Тигель – стальная, чугунная или шамотная (из огнеупорной глины) емкость для плавки, желательно с носиком.

- Щипцы и крюк для извлечения горячего тигля из печи и других манипуляций.

- Литейная форма. Как ее подготовить к работе, описано ниже.

- Флюс. Нужен для предохранения сплава от окисления воздухом. Древесный уголь, бура.

- Топливо для горна, например, тот же древесный уголь.

- Керамическая или березовая палочка для перемешивания расплава.

Технология литья

- Куски сырья кладут в тигель и нагревают в печи до нужной температуры (на 50-100? Цельсия выше температуры заливки) и выдерживают 4-5 минут. Перегрев нежелателен, так как некоторые компоненты сплава могут гореть при высоких температурах. До заливки расплав несколько раз перемешивают палочкой. Плавку ведут под слоем флюса. Он изолирует металл от воздуха и не дает окисляться.

- Тигель с жидким металлом вынимают из печи с помощью крюка и щипцов. Обязательно ложкой снимают шлак с поверхности расплава.

- Тонкой непрерывной струей аккуратно заливают материал в полость оснастки через специальное отверстие (литник).

- Когда металл остыл, затвердевшее изделие вынимают. Иногда плавильную форму размыкают и деталь выбивают оттуда либо разрушают оснастку, если она одноразовая.

Если деталь сложная по геометрии или очень маленькая, расплав может выдавливать не весь воздух из полости, и на детали возникают дефекты. В этом случае используют центробежное литье. Оснастку устанавливают во вращающуюся центрифугу. Под действием центробежной силы жидкий металл равномерно распределяется по полости формы. Привод центрифуги бывает ручной или электрический.

Подготовка формы

Перед работой форму прогревают. Печь греют до 500-600?С, помещают туда оснастку и повышают температуру в печи до 900?С. Прокаливают в течение 2-5 часов. Время зависит от размера формы. Затем ее достают и остужают до 500-600?С. После этого можно лить металл.

Изготовление отливок высокого качества

Можно получить изделия более высокого качества, чем при литье в землю. Для этого применяют литье по выплавляемым моделям.

Оснастку изготавливают из гипса. Она одноразовая, разрушаемая. Чтобы сделать форму, нужна модель изделия из воска, парафина или другого легкоплавкого материала. Этот материал должен быть легче воды. Далее будет сказано, почему это важно.

Изготавливают восковую модель также литьем в гипсовую оснастку. Модели сложной конфигурации делают из нескольких частей. А гипсовую оснастку для модели делают по оригиналу изделия либо его модели аналогично оснастке из песка. Получается цепочка: оригинал изделия – гипсовая форма для восковой модели – модель – гипсовая форма для металла – готовое изделие.

Когда оснастка для изделия готова, восковую модель из нее выплавляют, погружая форму в горячую воду или просто нагревая. Расплавившийся воск вытекает из полости через то же отверстие, куда потом зальют металл. Именно поэтому материал модели должен быть легче воды – чтобы при выплавке в воде он поднимался на поверхность.

Ознакомиться с процессом можно по инструкции в приведенном видео.

Меры предосторожности

Чтобы лить бронзу в непромышленных условиях, нужно отдельное помещение с принудительной вентиляцией. Для мелких деталей подойдет комната, для больших нужен гараж или ангар.~

Пол в мастерской делают из негорючего материала. Обязательно устанавливают рабочий огнетушитель. В мастерской запрещено хранить легковоспламеняющиеся вещества.

Работать следует в специальной одежде, в перчатках, маске и респираторе. Некоторые материалы при плавке выделяют вредные вещества. Особенно осторожным следует быть, переплавляя старинный металл, так как при нагревании он иногда выделяет мышьяк.

shop.deloproltd.ru

Температура плавления латуни в домашних условиях

Для домашнего мастера температура плавления латуни имеет практический смысл, так как этот важный показатель в некоторых случаях может помочь с решением целого ряда проблем.

Латунь в настоящее время используется в самых разных сферах, в том числе, и в промышленности.

Существует несколько видов сплавов на основе этого универсального металла, однако в практическом плане интерес представляют только два из них, а именно, двойной и многокомпонентный с содержанием меди.

Для этого компонентного металла главным легирующим элементом считается цинк, который может быть при необходимости дополнен такими элементами, как марганец, свинец, железо, а также цинк, никель или свинец.

Латунь играет большое значение для такого металлического сплава, как бронза, на который уже давно наблюдается большой спрос.

Как и у любого другого элемента из группы металлов, у латуни есть своя температура плавления, говоря другими словами, тот предел, при котором ее можно расплавить.

Если знать этот важный параметр, то можно будет изготовить самые разнообразные конструктивные элементы, в том числе, и в домашних условиях.

Плавление латуни можно отнести к первичной обработке этого металла. В настоящее время известно несколько основных способов, при которых можно расплавить латунь в домашних условиях.

Основные характеристики

На плавку латуни, главным образом, влияет ее состав, а потому температура может иметь различные показатели, начиная от восьмисот восьмидесяти градусов по Цельсию и заканчивая девятьсот пятидесятью.

Чтобы понизить данный показатель, необходимо в состав латуни вводить больше цинка и наоборот.

Кроме этого, за счет своих универсальных свойств этот металл имеет свойство свариваться.

Обработку латуни можно производить при помощи сварки, и в этом случае она может прокатываться.

Если не покрыть поверхность данного компонента дополнительной защитой, то через определенное время она немного почернеет из-за контакта с атмосферным воздухом.

Основным цветом латуни является желтый, а ее поверхность достаточно легко поддается полировке. Выбирая способ плавления для этого элемента, следует, главным образом, учитывать его состав.

Видео:

Негативно влияют на латунный сплав такие элементы, как висмут или свинец, поскольку они значительно снижают свойства этого металла к деформации, когда он находится в разогретом состоянии.

Латунь относят к категории цветных металлов, при этом ее химические, а также физические свойства имеют некоторые характерные особенности. Данный элемент обладает целым рядом преимуществ.

Во-первых, этот металл имеет высокую стойкость к коррозионным процессам. Во-вторых, он обладает высокой степенью текучести, что особенно важно при плавлении.

Латуни свойственны высокие антифрикционные свойства, а также достаточно низкая склонность к ликвации.

Следует отметить и то, что данный металл обладает практичностью и имеет превосходные технологические, а также механические свойства.

Есть еще целый ряд достоинств этого универсального компонента, которые носят узконаправленный характер. В зависимости от своей марки, латунь используется в той или иной промышленной сфере.

Металл используется в машиностроении и автомобилестроении, из нее изготавливают целый ряд самых разных изделий различного назначения.

Для того чтобы с данным металлом успешно работать в домашних условиях, для начала необходимо хорошо изучить его свойства, а также знать характеристики сплавов на основе бронзы и меди.

Особенности обработки

Домашний мастер в быту использует множество самых разных деталей, которые сделаны на основе латуни.

Кроме этого, производится достаточно много самого разного инструмента, который содержит в себе этот компонент. Очень часто латунь встречается в сплаве на основе бронзы и меди.

Зная температуру плавления этого металла, а также способы, при которых его можно расплавить, можно самостоятельно производить починку и изготовление некоторых изделий, которые пригодятся в хозяйстве.

Плавление этого универсального компонента на основе бронзы и меди имеет определенные тонкости и нюансы, зная которые можно избежать самых разных сложностей в работе.

Конечно, для того чтобы самостоятельно заниматься плавкой этого металла на основе бронзы, необходимо иметь определенные познания в данной области, а также некоторый инструмент, который может потребоваться в работе.

Кроме этого, для того, чтобы самостоятельно произвести плавку латуни в домашних условиях, необходимо запастись терпением.

Для работы следует обязательно иметь под рукой техническое серебро, а также газовую горелку ручного типа.Также потребуется медный сплав и специальная графитовая горелка.

Видео:

Следует приобрести в достаточно количестве буру. Кроме этого, для того чтобы максимально обезопасить окружающее пространство для плавления латуни, следует приобрести асбестовый лист.

Данный процесс является достаточно трудоемким и требует соблюдения определенной техники безопасности.

Если сплав латуни создан на основе меди или бронзы, то при плавлении необходимо учитывать определенные тонкости, а также знать некоторые нюансы, которые помогут данную работу провести правильно и максимально эффективно.

Прежде всего, следует учитывать, что сплав на основе бронзы и меди имеет несколько другие параметры плавления, а, соответственно, и у металла меняются некоторые характеристики, как физические, так химические.

После того как будут подготовлены весь необходимый инструмент и материалы, можно переходить к плавке латуни своими руками в домашних условиях.

Порядок работы

Прежде всего, необходимо правильно подготовить муфельную печь, в которой и будет осуществляться вся основная работа.

Также следует проверить в работе горелки. Кроме этого, необходимо иметь под рукой специальный сосуд из огнеупорного материала, например, тигель.

На поверхность основания следует уложить асбестовый лист и позаботится о хорошей вентиляции в помещении, где будет проводиться плавка латуни.

Латунь, которая будет подлежать плавлению, необходимо переработать в измельченную массу. Следует помнить, что чем меньше будут куски металла, тем легче он будет плавиться.

Далее тигель с мелкой латунью аккуратно устанавливается в муфельную печь и при помощи специального регулятора температур выставляется ее необходимое значение.

Если металл создан на основе бронзы или меди, то это обязательно следует учитывать. После того, как печь будет включена, через специальное окошко можно наблюдать, как металл начинает плавиться.

При достижении желаемого результата и после того, как металл полностью расплавится, следует аккуратно открыть дверцы печи и вынуть тигель.

Видео:

Сделать это можно при помощи специальных щипцов, которые уберегут от ожогов. Латунь в расплавленном состоянии имеет свойство на своей поверхности образовывать пленку.

Ее необходимо в обязательном порядке убрать и сделать это можно при помощи стальной проволоки. После этого необходимо будет только залить металл в предварительно подготовленную форму.

В том случае, если специальное оборудование для плавки металла отсутствует, можно провести плавление латуни при помощи газовых горелок.

В этом случае горелку следует установить в вертикальном положении и хорошо закрепить.

Далее на подставку помещается сосуд с мелкой латунью и зажигается сама горелка.

При этом пламя должно охватывать всю нижнюю поверхность сосуда.

В этом случае процесс плавления будет сопровождаться достаточно сильным окислением, уменьшить которое можно при помощи древесного угля.

Если латунь создана на основе бронзы или меди, то ее температура плавления несколько увеличиваться, а значит, на плавку металла уйдет немного больше времени и это следует обязательно учесть.

rezhemmetall.ru

Как сделать бронзу – поэтапное описание процесса изготовления + Видео

Как сделать бронзу? Этот вопрос стоит перед многими мастерами, желающими проявить себя в художественном литье, или людьми, решившими повысить свой уровень образованности в работе с различными металлическими сплавами. Чтобы ответить на этот вопрос, необходимо для начала разобраться что такое бронза, из чего она состоит и только потом подробно рассмотреть весь процесс плавки этого материала.

1 Что такое бронза?

Бронза (итал. “bronzo”) – это сплав в определенных пропорциях меди и олова, где медь всегда является первичным или основным компонентом, а олово вторичным или необязательным. Вместо него в сплав могут быть введены кремний, свинец, алюминий, бериллий и другие металлы, кроме никеля и цинка, хотя иногда и они вводятся в небольших пропорциях.

Бронзовый сплав имеет свои достоинства и недостатки. К положительным техническим характеристикам можно отнести:

- большую твердость и прочность по сравнению с медью;

- легкоплавкость;

- обладает всеми достоинствами для литья;

- имеет высокие антикоррозийные свойства;

- обладает хорошей устойчивостью к износу при длительном трении.

Рекомендуем ознакомиться

Недостатками бронзы считаются:

- плохо поддается ковке, штамповке и прокатке, то есть всем процессам, происходящим под давлением;

- туго режется;

- плохо затачивается.

По названию добавляющегося металла происходит название полученного бронзового сплава. При добавлении олова получают оловянную бронзу, алюминия – алюминиевую бронзу, бериллия – бериллиевую и т. д.

Классической (колокольной) или основной считается оловянная бронза, в которой медь берется из расчета 80 % ± 3 %, а олово – 20 % ± 3 % от всего сплава. При изготовлении бронзы могут легироваться другие металлы, например, никель, свинец, фосфор и мышьяк. Это делают для придания металлу дополнительных технических свойств. Бронза может быть однокомпонентной, при которой медь сплавляется с одним добавочным металлом, или многокомпонентной, где при сплавлении участвует несколько материалов. Многокомпонентные бронзы считаются более сложными и имеют улучшенные технические характеристики.

Также процесс изготовления бронзы предусматривает получение первичного или вторичного материала. Чтобы получить первичный классический сплав, необходимо сплавить медь и олово, вторичный – при выплавке применить в качестве дополнительного компонента саму бронзу.

Открытие бронзового сплава сыграло большую роль в развитии человеческой эпохи. Конец 4 тысячелетия до н. э. считается временем первого изготовления бронзы и началом длительного пути человека в освоении сплавов различных металлов. Открытие было настолько значимым в истории, что ознаменовало собой начало целой исторической эпохи – Бронзового века. Изготовить бронзу в древние времена было невероятно сложно, что подтверждают попытки получения металла в настоящее время в домашних условиях.

2 Классическая технология изготовления бронзы

Изготовить бронзу можно путем плавки основного компонента меди и дополнительного, например, олова, в стальной или чугунной вращающейся втулке с помощью электрической дуги.

При плавлении оловянных бронз образуются оксиды при непосредственном взаимодействии меди и олова, что снижает технические свойства полученного сплава. Во избежании потери эксплуатационных свойств бронзы перед добавлением олова в расплавленную медь ее раскисляют фосфором, то есть в чистую медь добавляют фосфористую медь, где количество фосфора не превышает 10 %.

Химическая реакция с образованием паров фосфорного ангидрида позволяет провести процесс удаления неметаллических включений в меди. Фосфор – это недорогой раскислитель, значительно снижающий хорошее свойство меди электропроводность. Поэтому иногда для избежания этого эффекта используются более дорогие компоненты в качестве раскислителя. К ним можно отнести кальций, литий и калий.

Процесс плавления, чтобы получить бронзу, делают под слоем древесного угля или его смеси с содой – флюса, и он проходит в несколько общих этапов:

- Расплавление меди при температуре около 1100 °C под слоем флюса или угля.

- Ввод фосфористой меди (около 10 %) для раскисления.

- Добавление дополнительных компонентов для получения однокомпонентного сплава – олова, многокомпонентного – всех дополнительных составляющих, вторичного бронзового сплава – бронзы.

- Прогревание полученного сплава до температуры 1200 °C.

- Рафинирование – удаление вредных неметаллических примесей висмута, марганца, серы и сурьмы, а также иногда алюминия, железа, кремния и растворенных газов водорода и кислорода из сплава путем окисления основного компонента.

- Модифицирование для повышения механических свойств сплава.

- Разлив по формам при температуре до 1300 °C.

Оловянные бронзы более просты в процессе выплавки и менее склонны к перегреву, чем алюминиевые. Для алюминиевой бронзы очень важен температурный режим, поэтому температура плавления выше 1200 °C не допускается.

3 Изготовление неоловянных бронз

Чтобы изготовить алюминиевую бронзу, необходимо не только следить за температурой, но и хорошо размешать сплав перед заливкой в формы. Это делается из-за большой разницы в плотности сплавляемых компонентов, ведь медь и алюминий могут расслоиться. Поэтому сам процесс немного видоизменяется:

- Медь расплавляется под флюсом и раскисляется.

- Вводятся дополнительные компоненты в чистом виде или в виде смеси с медью.

- Производится вторичное раскисление.

- Вводится алюминий.

- Засыпается поверхность сплава флюсом.

- Сплав рафинируется хлористым марганцем, модифицируется ванадием, бором или вольфрамом и заливается в формы.

Бериллиевая бронза выплавляется по общим этапам в индукционных печах. В процессе применяют графитовые тигли. Высокая токсичность получаемой пыли и паров при изготовлении этого вида бронзы требует проведения выплавки в отдельных изолированных помещениях с мощной системой вентиляции.

Кремнистые бронзы получают в электрических индукционных печах с применением древесного угля. Как и для алюминиевых, для кремниевых сплавов важен контроль за температурой плавления.

Конечный продукт сплава представляет собой металлическую чушку, причем вес ее обычно не более 42 кг. Все чушки, получившиеся в результате разовой плавки, относят к одной партии, вес партии не ограничивается.Как и любая продукция, бронзовые чушки имеют документ о качестве, отражающий основную информацию: товарный знак производителя, марку выплавленной бронзы, массу и номер партии, количество чушек в партии и их химический анализ.

Необходимость изготовления бронзы обусловлена широкой сферой применения. Арматура, все детали, работающие в непосредственном контакте с паром и маслами, вкладыши подшипников, фасонные элементы трубопровода – вот небольшой список использования бронзы.

tutmet.ru

Бронза температура плавления - Справочник химика 21

Медь, серебро и золото несколько выпадают из общей для переходных металлов закономерности по своему электронному строению с валентной конфигурацией Они характеризуются более низкими температурами плавления и кипения, чем предшествующие им переходные элементы, и являются довольно мягкими металлами. Проявление таких свойств соответствует закономерной тенденции к ослаблению металлических связей, обнаруживаемой начиная с группы У1Б(Сг-Мо- У). Эта тенденция объясняется постепенным уменьшением числа неспаренных -электронов у атомов металлов второй половины переходных рядов. Медь, серебро и золото обладают очень большой электро- и теплопроводностью, поскольку их электронное строение обусловливает высокую подвижность 5-электронов. Эти металлы ковки, пластичны и инертны и могут находиться в природе в металлическом состоянии. Они встречаются довольно редко и поэтому имеют высокую стоимость, но все же распространены значительно больше, чем платиновые металлы. Относительно большая распространенность и возможность существования этих металлов в природе в несвязанном виде послужили причиной того, что они явились первыми металлами, с которыми познакомился чёловск и кошрые иН научился обрабатывать. По-видимому, первым металлом, который стали восстанавливать из его руды, была медь. Металлургия началась с открытия того, что сплав меди с оловом (естественно встречающаяся примесь) дает намного более твердый материал - бронзу. Медные предметы были найдены [c.446] Сплавы на основе меди. Бронза — под этим названием выпускаются сплавы, в состав которых входят медь (до 90%), олово (до 10%), свинец (до 1%). При сравнительно низкой температуре плавления (900—1300 ) бронзы обладают ценными механическими свойствами. [c.321]Магний сильно уступает бериллию как по прочности, так и по температуре плавления (650°С). Он химически более активен, чем бериллий, и легко поддается коррозии. Но магний более доступен и широко применяется в самолетостроении для внутрифюзеляжных конструкций. Магний употребляется как чистый, так и в сплавах. Сплав (МА8), содержащий 1,5—2,5% Мп и 0,15—0,25% Се, обладает высокими механическими свойствами, которые могут быть еще улучшены механической обработкой (прокат, деформирование). В табл. 61 приведены механические свойства чистого магния и этого сплава. Там же приведены свойства чистой меди и бериллиевой бронзы (БрБ-2,5). [c.311]

Бронза. Бронза—сплав, известный еще в древности. Бронза широко применяется вследствие ее сравнительно низкой температуры плавления (900—1000° С) и высоких механических свойств. Из бронзы до открытия железа изготовляли различные орудия, оружие и предметы домашнего обихода. [c.314]

Сплавы меди с оловом (алюминием, кремнием и некоторыми другими металлами) называются бронзами. Их температура плавления значительно ниже, чем у меди. Оловянистые бронзы часто имеют сложный химический состав, особенно в археологических предметах. Бронза -один из важнейших материалов, открытых человеком в древнейшие времена. [c.132]

Печи для плавки сплавов на основе меди. Канальные индукционные печи для плавки и подогрева меди и спла ВОВ на медной основе (латуни, бронзы, томпака, мель хиора и т. п.) изготавливаются как периодического, так и непрерывного действия (миксеры). Корпус печи кон струируется прямоугольной или цилиндрической формы В последнее время применяют печи барабанного типа со сменными индукционными единицами. На рис. 3.10 при ведена конструкция печи ИЛК-16, имеющей цилиндри ческую ванну и щесть индукционных отъемных единиц Футеровка выполняется из шамотной набивной массы Теплоизоляцией служит диатомитовый кирпич. При плавке латуней и бронз температура разлива составляет 1100—1200° С. Большой перегрев металла свыше указанного значения может вызвать так называемую цинковую пульсацию, которая возникает при парообразовании цинка, входящего в состав расплава (цинк кипит при 916° С, тогда как температура плавления меди 1083° С). Цинковая пульсация выражается в кратковременном прекращении тока в каналах печи и затем его восстановлении, так как парообразование при исчезновении тока прекращается. Это приводит к характерному качанию стрелок измерительных приборов. [c.124]

Олово — серебристо-белый, мягкий металл с удельным весом 7,3. Температура плавления 231,9° С. При сгибании оловянных палочек раздается характерный треск, возникающий вследствие трения друг о друга кристаллов металлического олова. Олово легко прокатывается в тонкие листы, называемые оловянной фольгой, или станиолем. На воздухе не окисляется, не взаимодействует с водой и трудно поддается действию разбавленных кислот. Это позволяет применять олово для покрытия железа, лужения бытовой и технической посуды, изготовления белой жести (луженое железо) и фольги. Большое количество олова расходуется для получения ценных сплавов бронзы, баббитов, припоев и др. [c.276]

Металлическое олово идет на изготовление различных технических сплавов, таких, как бронзы и сплавы с низкой температурой плавления (сплав Вуда и др.). Из олова, сурьмы и меди делают подшипники. Оно входит в состав типографских сплавов. Сплавы олова с золотом и серебром применяются в зубоврачебной технике. Из олова делают также сплавы для пайки, которые легко плавятся и трудно окисляются, например припой третник ( 5.4). [c.191]

Медь, серебро золото — слабые восстановители, окисляются с трудом. Их температура плавления порядка 1000° С (см. табл. 33), температура кипения высокая, большая плотность, кристаллическая решетка типа К-12. Опи легко куются и прокатываются, очень тепло-и электропроводны. В силу большой химической устойчивости золото и серебро находятся в природе в самородном состоянии. Эти металлы и их сплавы известны с древнейших времен, издавна применяются в различных денежных системах. Медь и ее сплавы (бронза, латунь) использовались для изготовления оружия, украшений, домашней утвари. [c.442]

Итак, дуговые печи косвенного действия— небольшие (до 500—600 ква), обычно однофазные печи, служащие для плавления металлов с температурой плавления не выше 1 300—1400° С, в основном печи для плавления цветных металлов. В ннх переплавляют как с целью рафинировки, так и для фасонного литья медь и ее сплавы — бронзы, латуни и т. п. и другие цветные [c.5]

Висмутовые припои имеют низкие температуры плавления, но плохо смачивают поверхность большинства металлов, хрупки и имеют низкую пр(] чность паяных соединений. Особенностью припоев (так же, как и сплавов) является увеличение объема при кристаллизации, что может оказаться полезным при пайке изделий из меди и бронзы сложной конфигурации. [c.139]

Индиевые припои наряду с низкой температурой плавления обладают хорошей смачивающей способностью по отношению к металлам, керамике, стеклу. Припои на основе индия обладают высокой коррозионной стойкостью. Некоторые низкоплавкие сплавы индия могут быть использованы при реставрации серебряного слоя зеркал, участков потертости и разрушений посеребренных изделий из бронзы. [c.139]

Бронза — сплав меди с оловом. Температура плавления оловянистых бронз 900—950° С. Имеются также безоловянистые бронзы, представляющие собой сплавы меди с алюминием, с марганцем или с другими элементами. Температура плавления безоловянистых бронз 950—10802 С. [c.37]

Влияние цинка сказывается в улучшении литейных свойств (понижение температуры плавления и улучшение жидкотекучести). Бронзы с примесью цинка обладают по.вышенной хрупкостью. При больших нагрузках на вкладыш антифрикционные свойства оловянистой бронзы с добавкой цинка несколько понижаются трущаяся поверхность вкладыша подвергается различным напряжениям наклепу, растяжению, сжатию, вследствие чего поверхностный слой начинает разрушаться, от него отрываются тонкие пластинки металла в виде чешуек. [c.533]

Физико-химические свойства оловянистых бронз следующие температура плавления 1000—1050 С Вв 15—25 /сГ/жд2 б от 3% (для литых в кокиль) и до 25% (для литых в песок) твердость 60—120 НВ усадка линейная 1.2—1,5%. [c.535]

Реакционную смесь выливают в охлажденный до 0° раствор 200 г (1,2 мол.) иодистого калия в 200 мл воды. Через несколько минут добавляют 1 г медной бронзы (примечание 2) при непрерывном перемешивании и раствор медленно нагревают на водяной бане. Температуру поддерживают при 75—80° до тех пор, пока не прекратится выделение азота. Иодфенол при этом выделяется в виде тяжелого темноокрашенного масла. По охлаждении до комнатной температуры реакционную смесь извлекают три раза порциями по 165 мл хлороформа и соединенные вытяжки промывают разбавленным раствором тиосульфата. Растворитель отгоняют на водяной бане, а остаток перегоняют в вакууме, причем п-иодфе-нол собирают при 138—140°/5 мм. Однократная перекристаллизация из 2 л нефтяной фракции (т. кип. 90—110°) дает бесцветный продукт с резкой температурой плавления 94°. Выход продукта после перекристаллизации 153—159 г (69—72% теоретич.). [c.289]

Благодаря большой ковкости и пластичности, низкой температуре плавления, малой твердости, невысокой химической активности (устойчивости к атмосферной коррозии) и очень незначительной токсичности металлическое олово находит широкое применение. Его применяют в производстве станиоля (для упаковки пиш евых продуктов, фармацевтических препаратов и т. д.), для изготовления труб, коробок (для фармацевтических препаратов), змеевиков (применяемых во многих дистилляционных аппаратах), для лужения жести или изделий из железа и латуни и т. д. Из олова делают также сплавы для пайки, для подшипников, для заш,иты от коррозии (они легкоплавки и трудно окисляются). Олово входит в состав типографских сплавов, бронз и некоторых видов латуни. Его применяют также в качестве восстановителя (в присутствии кислот) или катализатора в процессе хлорирования многих веществ. [c.405]

Дисперсноупрочненные материалы — более широкий класс композитов, чем металлы, упрочненные волокнами. Напомним, что дисперсноупрочненными называют металлические материалы, упрочненные дисперсными частицами тугоплавких соединений. Отличительной особенностью их является наличие высокодисперсных, равномерно распределенных на заданном расстоянии друг от друга частиц фазы упрочнителя, не взаимодействующ,их активно с матрицей, не растворяюш,ихся в ней вплоть до температуры плавления и искусственно вводимых в сплав на одной из технологических стадий его приготовления. Первый дисперсноупрочнен-ный материал (вольфрам, упрочненный ТЬОз) был создан свыше 60 лет назад. Л1аксимальный эффект упрочнения достигается при достаточно малом размере частиц (0,01—0,06 мкм), их равномерном распределении и оптимальном расстоянии между ними (0,1—0,5 мкм). Обш,ее количество упрочняющей фазы обычно не превышает 5—107о. В отличие от дисперсионно-твердеющих сплавов, у которых упрочняющая дисперсная фаза выделяется из пересыщенного твердого раствора (дюралюминий, бериллиевые бронзы, железо-никелево-хромовые сплавы), в дисперсноупрочнен-ных композиционных материалах эта фаза вводится искусственно. Наиболее известные дисперсноупрочненные композиционные материалы — ТД-никель (N1-1-0,2% ТЬОз), ТД-нихром (N 4-20%, Сг + 2% ТЬОз), В9У-1 (N14-2,5% ТЬОг), [c.155]

В фазе состава Кад УвО] , отвечающей нижнему пределу интервала составов, некоторые туннели могут содержать в себе упорядоченные ряды атомов, хотя другие из них остаются пустыми. Озеров предположил [347], что в этом соединении, как и в изоморфной бронзе К2 д Уб015 [349], щелочной металл находится в металлическом состоянии. Доказательства его основывались на данных по измерению электрического сопротивления при различных темпе ратурах и подкреплялись выдвинутым автором предположением о (хотя и маловероятном) пере-расиределении атомов щелочных металлов. Ввиду возможности появления самых различных изменений, вплоть до образования искаженной структуры, в результате нагревания до температуры плавления, эта модель маловероятна. Получен также медный аналог этого соединения Сцз.вУвОхб [348]. [c.154]

Наряду с покрытиями чистыми металлами уже давно была показана возможность осаждения разнообразных бинарных и более сложных сплавов. Ряд давно известных сплавов в связи с новыми требованиями промышленности получил широкое применение. Так, например, латунные покрытия применяются для улучшения сцепления резины с металлами, а покрытия из малооловянистой бронзы хорошо защищают сталь от воздействия горячей воды. Покрытия бронзой с большим содержанием олова (40—50%) хорошо полируются, отличаются высоким блеском и твердостью, коррозионной стойкостью, немагнитны и могут в ряде случаев успешно конкурировать с никелевыми и хромовыми покрытиями. Сплавы олова и свинца стали широко применяться для покрытия контактов, подлежащих пайке. Такие сплавы имеют более низкую температуру плавления по сравнению с чистым оловом и значительно дешевле. [c.3]

Олово широко применяется для изготовления различных технических сплавов, например, бронзы, а также сплавов с очень низкой температурой плавления. Так, например, сплав Вуда, состоящий из 7 частей висмута, 4 частей свинца, 2 частей олова и 2 частей кадмия, плавится при - -65° сплав Розе состоит из 2 частей висмута, 1 части свинца и 1 части олова, он плавится при 70° и т. д. [c.359]

Пример легкого и вместе с тем твердого сплава — электрон. Он содержит магний, алюминий, марганец и цинк. Сплав победит, содержащий углерод, вольфрам и кобальт — один из самых твердых сплавов, известных в настоящее время. По твердости он приближается к алмазу. Сплав Вуда, содержащий висмут, кадмий и олово, имеет сравнительно низкую температуру плавления (около 70°С), поэтому его применяют в электротехнике для изготовления легкоплавящихся предохранителей. Давно известными сплавами являются бронзы разного состава, содержащие главным образом медь и олово. [c.195]

Обработка поверхности покрытия, нанесенного с целью восстановления изношенных деталей, имеющих форму тел вращения, производится обычными металлорежущими станками. Практически установлено, что при каждом наслоении при распылении мягких металлов (например свинца, кадмия), образуется покрытие толщиной около 0,08 мм, а при распылении металлов, имеющих температуру плавления от 500 до 1100° (например меди, бронзы, и др.) 0,04 мм. При распылении тугоплавких металлов (как монель-металл, нержавеющая сталь и т. п.) образуется слой от 0,025 до 0,03 мм при каждом наслоении. Расход металла на покрытие зависит как от распыляемого металла, гак и типа распылителя (табл. 45). Требуемая толщина покрытия определяется в основном его назначением. Так, в случае свинцевания изделий, предназначаемых для службы в морской воде, толщина покрытия, полученного металллизацией, должна быть [c.208]

Едва ли можно полагать, чтобы медь сильно корродировала под воздействием паров воды, что и было экспериментально подтверждено опытами при температурах, близких к ее температуре плавления [856]. Скорость окисления меди при 800° С в атмосфере кислорода с примесью паров воды не зависит от их содержания в газовой среде, если оно не превышает 3,9% [210], хотя, как сообщалось [165], скорость окисления во влажном воздухе была меньше, чем в сухом. Подобным же образом слабо тгяменя.пясь и скорость окисления при 400° С многочисленных медных сплавов с переходом от сухого воздуха к атмосфере, содержавшей 10% влаги. Обычно во влажном воздухе корродирование несколько ослабляется, хотя для оловянистой бронзы, содержавшей 2% So, наблюдалась противоположная картина [524]. [c.378]

Бронзой можно паять также изделия пз низкоуглеродистой стали при условии предварительной сборки деталей пайка производится в печи столь же успешно, как и водородо-кислороднымп или ацетилено-воздушными горелками. При пайке ацетилено-кислородным пламенем во избежание расплавления основного металла не следует нагревать его внутренним ядром пламени, это допускается только при предварительном подогреве. В качестве припоя можно применять медно-цинковый сплав (50 1% каждого металла) [39] с температурой плавления 880° С в состав сплава входят также 8п, 8Ь, Аз п В1 — в количествах менее 0,05% Ге менее 0,15% и РЬ менее 0,5%, прп пахше применяется флюс, содержащий борную кислоту. [c.589]

Как раскисленную, так и технически чистую медь можно сварпвать бронзой, применяя ацетилено-кислородное пламя (основной метал.ч при этом не расплавляется). Вначале на изделие наносится флюс и нагретые кромки смачиваются каплей расплавленного присадочного металла, имеющего температуру плав.иения 875° С (состав —60 40 Си — 2п, 0,5% 81 и 0,5% 8п). Затем производптся наплавка присадки. Иногда в качестве присадочного металла применяется латунь, содержащая 0,05—0,25% Мп и 0,1—0,5% Ге (температура плавления 895° С). [c.593]

Пайка меди твердым припоем производится также ацетилено-кислородным пламенем — нормальным или с небольшим избытком кислорода (во избежание водородной болезни меди) ириной и способ сварки те же, что и прп твердой пайке малоуглеродистой стали. В качестве присадки можно применять фосфористую бронзу (например, 8 92) с температурой плавления 707—800° С, а также серебряные припои [39, 44], например Ag 61, Си 29, 2п 10% (тмшература плавления 690—735° С) Ag 43, Си 37, гн 20% (температура плавления 700—775° С) Ag 50, Си 15, 7н 16, С(1 19% (температура плавления 620—640° С) и т. д. [c.593]

Применение новых высокоактивных каталитических систем позволяет получать полиэтилен низкого давления как высокой плотности с молекулярной массой до 700000, так и сверхвысокомолекулярного полиэтилена (СВМПЭ) с молекулярной массой от 1 до 4 млн. Такой полиэтилен резко отличается от обычного ПЭНД. Он обладает более высокими физико-механическими показателями, износостойкостью, стойкостью к растрескиванию и ударным нагрузкам, морозостойкостью, низким коэффициентом трения. При нагревании СВМПЭ выше температуры плавления, он, в отличие от термопластов, не переходит в вязкотекучее состояние, а только в высокоэластичное. В связи с этим его трудно формовать и перерабатывают его главным образом, горячим прессованием. СВМПЭ используют в тех областях, где обычные марки ПЭНД и других термопластов не выдерживают жестких условий эксплуатации. Он может заменять сталь, бронзу и другие материалы, а также фторопласт. Его используют для изготовления деталей машин во многих областях техники. [c.565]

Флюс 18-В. Для пайки нержавеющих сталей, бериллие-вой бронзы, сплавов типа нихром, никеля и его сплавов серебряными припоями с температурой плавления до 850° С. [c.129]

В корпус из углеродистой стали соответствующего размера насыпают бронзовую стружку и закрывают его диском (рис. 2-14). Затем закрепляют его в трехкулачковом патроне токарного станка и включают в работу с числом оборотов 380 в минуту. Газовой горелкой подогревают корпус. Бронза, разгоретая до температуры плавления, под влиянием центробежной силы прилегает 92 [c.92]

Моногидрохлорид гидразония Ы2Н4-НС1 лучше растворим в воде (179 г/100 г воды при 25°С),чем дигидрохлорид, температура плавления — 90°С. Может быть получен при нагревании дигидрохлорида гидразония в течение длительного времени при температуре ниже его температуры плавления. Моногидрохлорид гидразония входит в состав флюсов для пайки металлов. Эти флюсы обеспечивают высокую прочность и малое коррозионное воздействие и нашли применение для пайки латуни и бронзы в производстве теплообменников и автомобильных радиаторов. [c.96]

Сода (МагСОз 1ОН2О). Температура плавления 851°С. При нагреве теряет кристаллизационную воду и рассыпается из крупных кристаллов в порошок, называемый кальцинированной содой. Последняя плавится также при 851° С и применяется в смеси с бурой для покрывных флюсов при плавке свинцовистых бронз. [c.636]

Следует отметить, что русские мастера не только нашли состав сплава (употреблялся преимущественно состав из 78 частей меди и 22 частей олова с температурой плавления около 880°), называемого колокольной бронзой, но и знали, что существует связь между химическим составом сплава и звуком, который он издает. Уже в XIV—XVII вв. русские мастера при всей сложности и опасности литейного производства умели отливать многопудовые колокола заданного тона [1]. [c.13]

chem21.info