Технология гидроабразивной резки материалов. Точность гидроабразивной резки

Новости › Точность станков гидроабразивной резки / MAXIEM Waterjets Россия

Выбирая станок гидроабразивной резки в первую очередь следует проверить, как он режет выбранный Вами материал.

«Многие думают, что точность резки станков гидроабразивной резки определяется путем изменения параметров в технической спецификации. Такой подход приводит к ложному мнению, что станки, которые обладают наиболее точным рабочим столом, будут производить детали с самой высокой точностью. К сожалению, ни данное положение, ни вытекающий из него вывод, не являются подлинными» – говорит доктор Джон Олсен, один из основателей компании OMAX – мирового лидера в области технологии гидроабразивной резки.

«Итак, как выбрать установку гидроабразивной резки, чтобы быть уверенным в точности станка? Доверить техническим данным производителя или лучше проверить на практике, как режет станок?» – на этот вопрос отвечает доктор Джон Олсен – один из основателей компании OMAX из США, выдающийся специалист в области технологии гидроабразивной резки.

Не доверяй измерительным системам

Человек, который решил купить станок гидроабразивной резки, руководствуясь только размерами рабочего стола, может сильно разочароваться, когда будет измерять вырезанные детали. Дело не в том, что производители станков гидроабразивной резки умышленно пытаются обмануть потенциальных клиентов. Просто технические характеристики станков не дают полной информации о качестве резки окончательного продукта.

Во-первых, указанные данные, которые касаются точности передвижения оси X-Y, очень часто опираются на статистические измерения перемещения. Они определяют действительное изменение в положении на осях в сравнении с его желаемым изменением, введенным контроллером. Это может быть результатом сравнения измерений, выполненных при помощи точных измерительных инструментов, таких как лазер (чтобы точно определить длину перемещения). Это может быть также упомянутая выше линейная точность или другое оборудование, которое приводит в движение режущую головку. В обоих случаях не учитывается разница в положении головки, которая вытекает из таких ошибок станка, как «прямоугольность, вращение или прямолинейность». Остальные измерительные методы могут сравнивать соответствующее положение головки согласно запрограммированному движению от начального до конечного пункта.

Измерение точности, которое основано на статистических данных, не дает полного представления о качестве резки, осуществляемой с помощью данной установки. Такое измерение можно выполнить только во время резки. Поэтому, невозможно заранее определить точность резки. Дополнительные ошибки возникают, когда во время резки появляются вибрации, проблемы с блоком питания привода и другие. Лучший выход – это проверка точности перемещения оси X-Y с помощью динамического метода, например круговое испытание «Renishaw Ball Bar». Каждая ошибка в движении оси обнаруживается электронной системой. Если режущая головка во время резки с обыкновенной скоростью сделает движение отличное от запрограммированного, это будет зафиксировано системой. Благодаря таким испытаниям в разных точках стола производители станков и потенциальные клиенты могут получить более реальное представление о точности перемещения оси X-Y во время резки.

Непредсказуемость струи воды

Необходимо отдавать себе отчет в том, что даже измерение точности резки во время работы режущей головки не является достоверным показателем точности деталей. Причина скрывается в своеобразности поведения струи воды. Проще говоря, мы имеем дело с подвижным режущим инструментом, способным менять свою форму. Нижняя часть струи ведет себя по-другому, чем верхняя. Кроме того, ширина струи воды изменчива и подвергается деформации. Во время резки струя становится конусообразной. Все эти параметры меняются вместе с изменением твердости материала и его толщины, введением других параметров режущей головки, под влиянием изменения скорости резки, ускорения и многих других факторов. Поэтому точность приводной системы станка дает самую низкую возможную погрешность во время резки данной детали. Гарантируемую точность можно получить при условии, что резка будет осуществляться с самой низкой скоростью. Однако, как показывает опыт, никто не хочет резать так медленно.

Образцы резки

При резке с большой скоростью, скорость следует контролировать так, чтобы минимизировать ошибки во время резки. Когда программирование проходит вручную, очень сложно проводить такой контроль. Самоуправляемое программное обеспечение само подбирает скорость резки, ускорение, изменения скорости, траекторию резки, редукцию конусности и другие переменные параметры, пользуясь многими алгоритмами. Даже наиболее точный станок гидроабразивной резки не сможет осуществлять быструю и точную резку данной детали, без соответствующего программного обеспечения.

Компания OMAX гордится своими станками гидроабразивной резки. Наше оборудование отличается необыкновенной прецизинностью и большой точностью передвижения. Благодаря программному обеспечению появляется возможность осуществления точной серийной резки. Поэтому всех потенциальных клиентов просим не оценивать наши станки (а также станки других производителей) только на основании спецификации в области точности оси X-Y. Чтобы определить точность резки следует опираться на измерение размеров уже вырезанных деталей.

www.maxiem.ru

Гидроабразивная резка

Добрый день уважаемые читатели!

Хочу сегодня рассказать про обработку металлов и удивительное оборудование гидроабразивной резки.

В 70-е годы прошлого века были выпущены первые станки которые обрабатывали заготовки практически из любых материалов. Да, да, из любых, я не оговорился!

На них можно резать цветной металл и высоколегированные стали, сверлить отверстия в победитовых изделиях и рисовать на мраморе, заниматься фигурной резкой поролона, резины, стекла, дерева и даже того, что сейчас не придумали.

Почему, ответ как всегда прост. Потому что в основе этой технологии заложен секрет воды.

Да, именно воды, с ее противоречивыми свойствами. Без которой невозможно представить существование жизни на нашей планете.

Вода бывает мягкой, бывает жесткой. Бывает жидкой, бывает твердой. Бывает горячей, бывает холодной. Бывает …….

Какой только вода не бывает.

И один из принципов «несжимаемости» воды заложен в принцип работы оборудования гидроабразивной резки.

Вспомните, как капли воды с крыши пробивают асфальт. Казалось бы что может сделать такая маленькая капля? Но капля за каплей – и сверхпрочный бетон разрушен. Да, на это требуется большое время. А можно ли эту могучую силу заставить работать быстрее и точнее?

Конечно.

Достаточно увеличить давление струи, сделать ее тоньше - и сверхмощный, незатупляемый резец готов!

Конечно технологически на так все просто. Нужно создать давление воды в 4000 атмосфер, поддерживать его, направить его тончайшее сопло и позиционировать такую головку с точностью до десятой доли миллиметра.

Но с помощью современного компьютера эта задача становиться решаема.

Представьте давление 4000 атмосфер, такое давление будет на дне моря, если море будет глубиной 40 километров. Да таких морей не существует. Но эта установка создает именно такое давление. Технологически сложно, но возможно.

Теперь представьте с какой скоростью будет выстреливать вода из сопла этого «водомета». 300 метров в секунду. Не впечатлило? Тогда пересчитайте, это 1000 км/час. Теперь нагляднее? Это же - сверхзвуковая скорость! Уже интереснее?

А теперь соедините эти цифры и увидите какой мощью может обладать вода разогнанная до таких скоростей!

Да, такой воде разрезать 10-и сантиметровый лист металла – что ножом по маслу.

А можно ли увеличить точность обработки такой струей? Очень просто. Достаточно уменьшить диаметр струи до 0,5 мм и точность возрастет до 0,1 мм. Встроенное ЧПУ отследит и откорректирует параметры так, что не потребуется дальнейшей шлифовки изделий.

Скорость реза такой установки превосходит механическую в десятки раз.

Что бы резать сверхтвердые металлы или минералы и увеличить скорость реза - достаточно

добавить мелкодисперстный (гранатовый) песок, который своими заостренными гранями помогает резать материал любой твердости.

Плазменная резка

Все знают простейший аппарат плазменной резки – автоген. Сейчас существуют более современное оборудование чем этот аппарат. Но принцип действия их одинаков.

Такой вид резки можно использовать только для металлов, да и то не всегда. Например если металл нельзя нагревать по какой либо причине. Точность реза современных установок такого типа достигает 0,1 мм, но качество обработки уступает гидроабразивной установке.

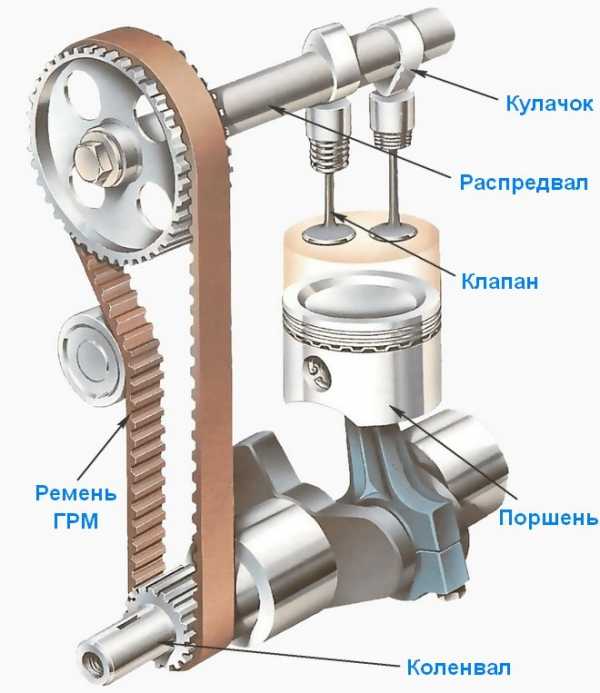

Токарные работы

На сегодняшний день еще никто не отменял механическую обработку, таковой является - токарные работы.

Это наиболее распространенный и доступный вид механической обработки металлов. С его помощью изготавливается более 30% узлов, деталей и механизмов.

В большинстве случаев токарные работы ведутся для обработки цилиндрических поверхностей.

В данном случае гидроабразивная установка - не является конкурентом. Она не предназначена для нарезания резьбы на винте, хотя может справиться и с такой задачей.

Фрезерные работы

Фрезерные работы – это тоже вид механической обработки, но предназначен он в основном для плоских поверхностей или прямоугольных вырезов. Например для изготовления плоского паза шпонки и др.

К сожалению эти 3-и вида: плазменная резка, токарные и фрезерные работы не подходят для обработки неметаллических материалов.

Резка керамогранита

При обработке керамогранита на гидроабразивной установке - возможно даже нанесение рисунка на поверхность!

Принцип как всегда прост. Струя жидкости вырывающаяся из сопла способна не только резать всю толщину материала, но и прорезать керамогранит на глубину 1-3 мм. Это достигается изменением режимов работы аппарата, в том числе и снижением рабочего давления жидкости. Так получают необходимый орнамент на керамогранитной плитке.

Если задать нужную программу этому станку, то можно получить даже объемную фотографию. Образцы изделий из камня и керамогранита можно посмотреть тутРезка камня

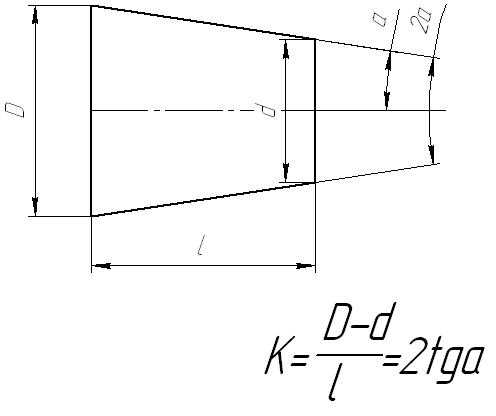

Гидроабразивная резка камня – это новый уровень технологий, не только в технической но и художественной области, т.к. современное оборудование имеет 3-и степени перемещения. Не только X и Y, но и Z.Поэтому можно вырезать не только цилиндры но и изделия в виде конуса.

Т.е. это почти 3D принтер, только материалом для него служат твердые породы полудрагоценных камней. Смотрятся такие изделия из Оникса мрамора или гранита – очень богато. Да и изготовить таких сувениров можно любое количество и все они будут одинаковы, т.к. мощный компьютер не допустит ошибок.

Я считаю, что у гидроабразивной установки - большое будущее, т.к. на ней можно обрабатывать не только сверхтвердые металлы и минералы, но и использовать для резки дерева и даже поролона. А точность реза и шероховатость поверхности достигается такая, что не требуется дальнейшей механической обработки. Это значительно экономит не только время, но и снижает себестоимость конечного изделия.

www.made-hands.ru

Возможности гидроабразивной резки

КАРТА САЙТА

Гидроабразивная резка - это удивительный процесс суть которого очень проста: под высоким давлением, струя воды с добавлением абразива (песка) подается на обрабатываемую поверхность, при столкновении частиц с материалом происходит эрозийное удаление из места воздействия. Технология (ГАР), благодаря ряду преимуществ, составляет серьезную конкуренцию альтернативным методам резки (плазменной, лазерной), а так же позволяет оптимизировать процесс обработки заменив собой традиционные методы (рубка. фрезеровка, сверловка...).

Гидроабразивная резка - преимущества:- Высокая точность. Независимо от количества изгибов и закруглений погрешность при раскрое составляет всего 0,1 мм.- Универсальность. Гидрорезка позволяет производить раскрой практически любого материала, независимо от толщины и сложности форм, поролон, стекло, металл, камень, пластик, дерево, бетон,...- Экономичность. Благодаря небольшой толщине рабочей струи 1 мм., а так же отсутствие давления на материал появляется возможность использовать весь материал практически без отходов,- Практичность. Позволяет значительно ускорить производственный процесс, упразднив разметку (машина управляется современным программным обеспечением) станок гидрорезки заменяет фрезеровку, сверловку, рубку.- Качество. Срез разрезаемого материала не требует дополнительной обработки, край получается гладкий и ровный, без сколов и оплавлений.- Надежность. Из за отсутствия термического воздействия на материал не меняются его физико-механические свойства.- Незаменимость. В ряде случаев технология гидроабразивной резки не имеет альтернативной замены (композитные материалы, керамика и др.).

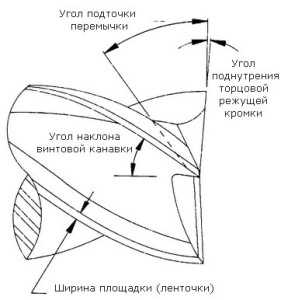

Принцип работы станка гидроабразивной резки Основной агрегат машины гидроабразивной резки - насос высокого давления нагнетает воду в режущую головку, которая по пути смешивается с гранатовым песком выступающем в роли абразива. Затем через тонкое сопло полученная смесь, со скоростью втрое превышающей скорость звука, подается на разрезаемый материал. Раскрой поверхности происходит за счет высекания частиц материала частицами абразива. Режущая головка перемещается по поверхности рабочего стола в прямоугольнике 2000 на 3000 миллиметров.

КАРТА САЙТА

xn----7sbenks1bco.xn--p1ai

Выдающее качество реза гидроабразивной технологии

В сравнении с механическим резанием, дуговой, плазменной или лазерной резкой качество реза при гидроабразивной резке стоит особняком. Более гладкая (выглядящая отпескоструенной) поверхность кромки реза, не имеющая окалины, заусенцев, грата позволяет сэкономить на необязательной финишной обработке. Гидроабразивный рез, как правило, рассматривают, как финишный (законченный) рез и часто используется для логотипов и вывесок, пользуясь популярностью за счет эстетики. Это справедливо и для многих других областей применения, так как кромка реза, как правило, наиболее гладкая и чистая. См. рисунок

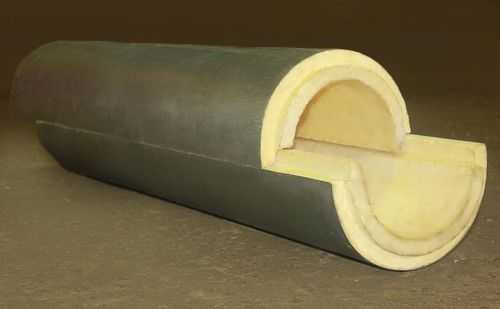

Отсутствие зон температурного изменения.

В отличие от плазменной или лазерной резки, которые могут вызвать обжигание или оплавление материалов, восприимчивых к воздействию температуры, детали, изготовленные с помощью гидроабразивной резки, остаются в целости за счет использования воды как рабочего тела. Вода известна своими теплоизоляционными и теплопоглощающими свойствами. Это может быть критически важно там, где материал не должен изменить свою форму или цвет, или на материалах, которые не могут быть обработаны лазерной резкой из-за риска возгорания, и выделения токсинов в атмосферу. При гидроабразивной резке вырабатывается и переносится на материал очень малое количество тепла. Это очень важно при работе с инструментальной сталью, нержавеющей сталью, редкими сплавами и другими металлами, где тепло может изменить свойства металла. Это также касается пластиков, акрилов, композитов, ламинатов и фенолов.

Результатом является отсутствие зоны термической деформации на материале. Благодаря этому последующая обработка может проводиться без закалки материала, заливки или коробления. Также гидроабразивная резка может применяться и для предварительно закаленных материалов.

Отсутствие механических напряжений.

Гидроабразивная резка не создает механических напряжений в заготовке. Отсутствует давление с торцов, так как струя воды направлена строго вертикально, прижимая материал к столу. За счет этого требуется минимальное крепление заготовки к рабочей поверхности станка гидроабразивной резки, а зачастую на практике такая фиксация не требуется совсем. Так как при гидроабразивной резке отсутствует контакт металла с металлом, технология не предполагает создания внутренних напряжений в обрабатываемом металле.

Гидроабразивная технология против лазерной резки.

Лазерная резка использует лазерный луч, сфокусированный на поверхности материала, предназначенный для оплавления, сжигания и испарения материала. Лазер в качестве рабочего тела может использовать газ (такой как CO2) или быть твердотельным. Луч может быть статическим, когда материал движется вдоль луча или же лазер может перемещаться по поверхности материала.

Преимущества гидроабразивной резки

Больший спектр разрезаемых материалов

Гидроабразивной резкой можно обрабатывать отражающие материалы, такие как медь или алюминий, что недоступно стандартному лазеру. Гидроабразивная резка может быть использована для широкого спектра материалов без изменения настроек. Гидроабразивная резка может резать термочувствительные материалы, которые будут сжигаться лазером.

Отсутствие зоны термического воздействия

Гидроабразивная резка не нагревает изделие. Отсутствует термическая дисторсия (расширение материала), которая может возникнуть при лазерной резке. Гидроабразивная резка не изменяет свойства материалов. Дружественность к окружающей среде В гидроабразивной резке в качестве рабочего абразивного материала используется гранатовый песок. Этот материал инертен и не оказывает воздействия на окружающую среду. Также отсутствуют токсические испарения, так как не происходит нагрев материала. Отсутствует риск пожара.

Равномерность материала неважна!

Технология лазерной резки требует, чтобы обрабатываемый лист был относительно ровным. При резке неровных материалов, теряется фокус лазера, что приводит к снижению мощности. Современные модели станков гидроабразивной резки развивают давление до 60 000 фунтов на квадратный дюйм, что обеспечивает равномерное качество реза неровных материалов.

Лучшая точность на толстых материалах

Гидроабразивная резка обладает лучшей точностью при резке материалов толщиной более 12 мм.

Более толстые материалы

Гидроабразивная резка работает с материалами толщиной от 0,5 мм до 200 мм и более. Лазер теряет практическую эффективность при толщине металла более 12 мм.

Лучшее качество кромки

Благодаря природе гидроабразивной технологии, получается гладкая «отпескоструенная» поверхность реза. Лазерная резка, как правило, создает более острую кромку, которая может потребовать дополнительной обработки.

yes-jet.ru

Технология гидроабразивной резки материалов - StanokGuru.ru

Гидроабразивная резка, достаточно сложное понятие для легко объясняемого процесса обработки металла водой. Практически каждому известно как образуется овраг или промоина на почве. Струя воды, скатываясь с высоты, увлекает за собой песок и грязь, постепенно вымывает составляющие грунт песчинки и мелкие камни, проделывая себе русло. Отметим что крупные камни, которые вода не может увлечь, гладко отшлифованы песком, содержащимся в потоке. Этот природный процесс называется водной эрозией.

Гидроабразивная резка, достаточно сложное понятие для легко объясняемого процесса обработки металла водой. Практически каждому известно как образуется овраг или промоина на почве. Струя воды, скатываясь с высоты, увлекает за собой песок и грязь, постепенно вымывает составляющие грунт песчинки и мелкие камни, проделывая себе русло. Отметим что крупные камни, которые вода не может увлечь, гладко отшлифованы песком, содержащимся в потоке. Этот природный процесс называется водной эрозией.

В обработке материалов этот процесс, связанный с большими давлениями и с добавлением абразива носит название гидроабразивной резки. Сущность процесса гидроабразивной обработки состоит в подаче тонкой струёй воды под высоким давлением и введения в поток абразива, который, в совокупности с водой под высоким давлением, и режет материал.

Применяется этот метод обработки материалов для следующих операций:

- Точная резка цветного и чёрного металла;

- Разделки и резки камня и минералов, обладающих высокой твёрдостью;

- Обработка композитных материалов;

- Обработка керамики и стекла, резка плитки из различных материалов, керамогранита, керамической или ПВХ;

- Обработка других материалов, в том числе полимеров и пластмасс различного происхождения.

Общий принцип работы гидроабразивной резки и общее устройство станка для неё

Гидроабразивная станочная резка, это метод обработки металла или камня, посредством воздействия тонкой струи смеси из воды и абразива, подаваемой через сопло станка, при очень высоком давлении, до 4000-5000 атмосфер. При этом давлении струя выходит из сопла со скорость в несколько раз превышающей скорость звука, и уже сама по себе может резать мягкие материалы, при добавлении абразива режущее действие потока становится сильнее. В результате давления и воздействия абразива обрабатываемый материал просто вымывается под этой струёй. Вот так и происходит резка металла водой.

Устроены гидроабразивные станки обычно следующим образом. Вода под давлением от 1000 до 5000 атмосфер, давление определяется исходя из задач и твёрдости обрабатываемого материала, подаётся в смесительную камеру, через сопло диаметром 0,2-0,4 мм, туда же вводится и мелкодисперсный порошок абразива. Смесь выходит через режущую головку диаметром до 1,5 мм, подведённую к заготовке. Рез производится выходящей из сопла смесью, после резки металлов, отработанная смесь попадает в ёмкость для гашения энергии, обычно представляющую собой бассейн с водой, глубиной до одного метра. Там же происходит и подводная абразивная резка металла. Оттуда после очистки вода может использоваться для второго цикла, абразивный порошок в зависимости от возможности восстановления либо используется вновь, либо утилизируется.

Станки для гидроабразивной резки

Гидроабразивный станок состоит из следующих основных элементов:

- Ёмкости для воды, большого объёма, от 2 м3;

- Трубопроводной арматуры, способной работать под высокими нагрузками;

- Насоса высокого давления;

- Гидроаккумулятор, служит для уравновешивания давления воды в системе, обеспечивает непрерывный поток, сглаживает ее пульсации;

- Бункера для порошка абразива;

- Аппаратуры для подачи и смешивания абразива с водой;

- Режущая головка с несколькими степенями свободы;

- Станина для раскрепления заготовки и установки ванны. Ванна нужна для слива смеси после процесса, в ней происходит резка металла водой.

Органы управления станком могут быть как ручными, что достаточно редко встречается, так и на числовом программном управлении – ЧПУ. В этом случае весь процесс обработки происходит под контролем специально разработанной программы, что исключает проблемы связанные с «человеческим фактором». Обычный промышленный гидроабразивный станок с установкой ЧПУ, фактически компьютером, который задаёт необходимые параметры обработки, позволит более точно и эффективно обрабатывать заготовки.

Установка гидроабразивной резки обладает следующими особенностями:

- Наличие достаточно большого объёма воды в системе, что обусловлено её использованием в качестве инструмента. Что, к сожалению, усложняет систему и требует отдельного внимания к герметизации;

- Наличие большого количества дегкосменяемых элементов и систем, из-за того что абразив и нагрузки при работе с высоким давлением ускоряют износ оборудования, что обуславливает его достаточно низкий рабочий ресурс. Именно по этой причине требуется быстрая замена некоторых узлов в процессе работы;

Отдельно необходимо рассмотреть устройство и работу режущей головки водяной резки.

Обычно режущая головка имеет контролируемый зазор между соплом и поверхностью заготовки, это необходимо для высокого качества и эффективности обработки материала. Головка стабилизируется в двух плоскостях, кроме того может изменять угол реза до 60 градусов от нормали, что необходимо для обработки криволинейных поверхностей или деталей сложной формы.

Оборудование для гидроабразивной резки обычно оснащается сложными системами контроля качества заготовки, что обеспечивает высокую точность резки и обработки. Тем не менее, размеры станочного парка для гидроабразивной резки довольно широки, от промышленного многотонного станка с высокой производительностью, до настольного станка гидроабразивной резки с ЧПУ, размещённого в личной мастерской.

Ёмкости для абразивов и системы гидробаков также оборудуются датчиками, которые контролируют скорость подачи, давление и расход смеси, что позволяет добиваться высочайшей точности в изготовлении деталей.

Управление чаще всего посредством ЭВМ, по заранее подготовленной программе обработки деталей. Достаточно редко встречаются станки гидроабразивной резки с ручным управлением, которые отличаются невысокой точностью изготовляемых деталей. Если нужна точная гидроабразивная резка, требуется станок с ЧПУ

Собрать станок для резки камня или металла водой, своими руками, практически невозможно, ввиду использования в процессе гидрорезки высоконагруженных герметичных соединений, высокого давления и деталей с очень высокой точностью изготовления. Кроме этого создать необходимый напор воды, крайне сложно на бытовом уровне. Так что лучшим вариантом будет приобрести уже готовый станок фабричного производства. Например, настольный станок гидроабразивной резки с ЧПУ, невысокая стоимость и хорошие рабочие параметры.

Расходные материалы

Резка водой металла невозможна без абразива, для нормального эксплуатирования оборудования для гидроабразивной резки применяют расходные материалы как искусственного, так и природного происхождения. Необходимо отметить, что твёрдость материала обычно определяется по шкале Мооса.

Шкала Мооса это набор из десяти эталонов, для определения твёрдости исходного материала на царапание. По этой причине именно она применяется для определения твёрдости инструментальных материалов и абразивов. Чем выше твёрдостью по Моосу, тем твёрже материал. Эталоном 10 категории служит алмаз, самый твёрдый материал на Земле в настоящее время.

Стоит отметить, что абразивная обработка материала возможна лишь при применении абразива более высокой твёрдости. Так резка камня водой возможна лишь с использованием абразива превосходящего его по твёрдости.

Основными абразивными материалами для гидрорезки служат:

- Порошок электрокорунда, 9 категория по шкале Мооса, материал крайне высокой твёрдости, искусственного происхождения. Применяется для обработки высокоуглеродистых сталей, титана, некоторых алюминиевых сплавов, армированного бетона;

- Гранатовый песок для гидроабразивной резки, твёрдость 7-7,5 по шкале Мооса, наиболее актуальный на сегодняшний день, материал для гидроабразивной резки. Применяется для обработки сталей различных сортов, иных цветных и черных металлов. Бетона, композитов и других материалов;

- Кварцевый песок, около 7 по Моосу, резка стекла;

- Карбид кремния, 9-9,5 по шкале Мооса, применяется для обработки высокотвёрдых материалов, камень, высокотвёрдые синтетические материалы, металлы.

Основными критериями для выбора гидроабразива служат:

- Твёрдость исходного материала, гранатовый песок, например, имеет твёрдость от 7 по Моосу, что достаточно для резки стали, необходимо учитывать, что от твёрдости абразива зависит и износ деталей и узлов режущей головки;

- Фракция, иначе размер зерна порошка, тут все понятно, мелкое зерно более эффективно в некоторых случаях, хотя восстановить для повторного использования мелкое зерно фактически невозможно, обычным размером зеран считается 10-30% от диаметра сопла режущей головки, хотя зачастую размер зерна стремится к низшему значению;

- При выборе водного абразива необходимо учитывать и требуемую шероховатость полученной линии реза, если технические условия позволяют большую шероховатость, то вполне можно использовать и более крупный абразив и наоборот.

Достоинства и недостатки гидроабразивной резки

Преимуществами гидроабразивной резки считают:

- Отсутствие внутренних температурных напряжений в зоне реза, так как температура в области воздействия водяной струи составляет обычно 80-90 градусов Цельсия;

- Наименьшие потери материала на гидрорезке, ширина реза значительно меньше, чем при классических методах обработки, когда припуск на рез может составлять десятки миллиметров;

- Высокая точность и шероховатость обработки поверхности реза. Если производится гидроабразивная управляемая резка;

- Высокое качество обработанной поверхности, зачастую не требующее дополнительной обработки;

- Возможность получения сложных деталей и криволинейных поверхностей при обработке детали на станке с ЧПУ.

Кроме этого нужно учитывать и то, что в отличие от классического режущего инструмента гидроабразивная резка металла не требует смены режущего инструмента в процессе работы, для обеспечения работы такого станка не нужны дополнительные заточные инструменты или взрыво-пожароопасное оборудование.

- Но тем не менее станки для такой обработки имеют и существенные недостатки что ограничивает их широкое распространение. Так, например:

- Из-за воздействия абразива и высоких нагрузок часть узлов и деталей станков имеют низкий ресурс и периодически требуют замены;

- Невысокая скорость обработки ряда материалов;

- Создание условий для коррозии металла при обработке;

- Высокий расход расходного материала, что ввиду его стоимости несколько удорожает процесс производства и конечного изделия.

Таким образом, гидроабразивная резка металла прочно заняла свою нишу в промышленности, но, в настоящее время заменить классические методы обработки, на резку водой, пока не возможно. Ввиду ряда факторов как производственного, так и финансового плана.

Важным вопросом использования гидроабразивных станков является квалификация персонала. Важно и обеспечение устройства гидроабразивной резки запчастями для ремонта и замены выработавшего ресурс оборудования. Режущая головка, ремонт гидроаккумулятора, контроль над состоянием трубопроводов и насосного оборудования, все это требует квалифицированного обслуживания. Оператор гидроабразивной резки должен обладать знаниями материала, самого станка, знать, как выбрать тот или иной режим. В случае необходимости суметь заменить выработавший ресурс узел или отремонтировать несложные поломки оборудования.

Но в плане высокоточного производства, обработки деталей с высоким качеством и по эффективности гидроабразивной резке пока равных нет. В этом случае достоинства этого вида технологии с успехом перекрывают все её недостатки.

stanokguru.ru

СПОСОБ ПРЕЦИЗИОННОЙ ГИДРОАБРАЗИВНОЙ РЕЗКИ | Galika AG

29.06.2018СПОСОБ ПРЕЦИЗИОННОЙ ГИДРОАБРАЗИВНОЙ РЕЗКИ

Развитие промышленного произ водства основано на быстро распро страняющейся миниатюризации. Де тали становятся все меньше и легче, что приводит к постоянному повыше нию требований к их точности. При изготовлении миниатюрных компо нентов и деталей из высокотехноло гичных материалов прежние способы производства зачастую сталкиваются с границами своих возможностей, т.к. многие материалы чувствительно реагируют на тепловое воздействие при, например, температурных спосо бах их обработки. И другие методы, такие как проволочная эрозия, микро фрезерование, травление или штам повка во многих случаях предлагают не оптимальное решение. В сферах обработки с использова нием имеющихся технологий есть пробелы, закрыть которые можно благодаря новейшему способу: пре цизионная гидроабразивная резка на порядок точнее, чем обычный способ гидроабразивной резки, а спектр материалов почти не ограничен. Прецизи онная гидроабразивная резка работает с абразивом минимального диаметра в диапазоне допусков +/ 0,01 мм. При этом точность обработки поверхно сти деталей приближена к точности при шлифовке, а поверхность имеет шероховатость Ra 0,8 микрометров (N6). Рабочий диапазон обработки для MWJ C4 составляет 540*300*50 мм и для MWJ F4 это 1000*600*120 мм. Точ ность позиционирования по всем осям в обоих случаях составляет 0,025 мм. Фракцию гранатового абразива можно варьировать в диапазоне от 60 mesh до300 mesh и гибко адаптировать к обрабатываемым материалам и желаемым качествам поверхностей.

Решающее преимущество: Способ холодной резки

Решающим преимуществом пре цизионной гидроабразивной резки как холодного способа шлифования или резки является то, что в обраба тываемых материалах не возникает напряжений, а их микроструктура со храняется. Во многих сферах это является важнейшим фактором, т.к. любое изменение может привести к сниже нию прочности материала. И тогда возникает серьезная опасность слома деталей, имеющих внутреннее напряжение. Кроме того, новый способ позволяет избежать роста твердости, искривлений, стекающих шлаков или расплавления, а также возникновения ядовитых газов.

Почти все сферы извлекают выгоду

Способ прецизионной гидроабразив ной резки подходит для применения в многочисленных сферах. В электропро мышленности этим способом можно обрабатывать, например, кристаллоно сители, многослойные кристаллы, мед ные полупроводники, контакты или то копроводящие шины. В медицинской технике можно с высокой точностью изготавливать биосовместимые мате риалы с комплексными контурами без изменения их микроструктуры, соблю дая высокую безопасность процесса. Сюда относятся, к примеру, импланта ты, фиксирующие пластинки, костные пластинки или детали из материала, схожего по своим свойствам с костной тканью. И для авиакосмической про мышленности способ прецизионной гидроабразивной резки представляет большой интерес. Без изменения их свойств можно обрабатывать жаро стойкие, плохо воспламеняющиеся, изолирующие, лучепоглощающие, твердые и высокопрочные композици онные материалы, а также многослой ные и структурные материалы.

Уже сегодня можно обрабатывать высокотехнологичные материалы

Другие виды применения связаны с областями, где используются ма териалы, трудно поддающиеся обра ботке, например, керамика, стекло, полимеры, цветные металлы, эле менты электроники или композици онные материалы (CFK, GFK). Спо соб прецизионной гидро абразивной резки предоставляет также хорошие шансы и для совсем новых матери алов и продуктов, которые раньше не поддавались обработке или про изводились не экономично. Каждую деталь следует подвергать проверке на то, является ли способ прецизи онной гидроабразивной резки под ходящим для нее вариантом. Способом прецизионной гидро абразивной резки компания Daetwyler представляет только вы сокоточную обработку различных материалов без выделения тепла. Этот промышленный способ позво ляет удовлетворить производствен ные потребности соответствующих клиентов с высочайшей точностью, эффективностью, профессионализ мом и безопасностью.

galika.ru

Технология гидроабразивной резки, ее особенности и преимущества

Гидроабразивная резка чистой водой или с абразивными материалами

Обычно гидрорезка мягких материалов осуществляется с использованием чистой воды, а более твердые материалы обрабатываются смесью воды и абразива.

Гидроабразивная резка чистой водой

Этот метод используется, главным образом, для мягких материалов, например, пластмассы, текстиля, бумаги, уплотнительного материала, металлической фольги, фанеры, пищевых продуктов и т.д. Обычная водопроводная вода подается под давлением и нагнетается через небольшое сопло из драгоценного камня таким образом, что создается режущая струя большой мощности. Эта струя выходит из сопла со скоростью в три раза превышающей скорость звука, и может быть использована для резки материалов при высоких скоростях (определяемых свойствами материала).

ПРИМЕРЫ РЕЗКИ, ВЫПОЛНЕННОЙ С ИСПОЛЬЗОВАНИЕМ ЧИСТОЙ ВОДЫ

Абразивная резка

Методы абразивной резки применяются для таких твердых материалов как металл, стекло, минералы, бетон, стеклокомпозитные материалы, керамика, алюминий или окись кремния. Другими словами, абразив добавляется в тех случаях, когда чистая вода не в состоянии разрезать материал соответствующим образом. Абразив (состоящий из мелких частиц) добавляется в водяную струю в процессе гидроабразивной резки. В режущей головке вода, воздух и абразив смешиваются вместе и нагнетаются с высокой скоростью через фокусирующую трубку. Получающаяся в результате струя с высокой энергией способна оказывать микроэрозионное воздействие, т.е., производить сверление и резку материалов большой толщины и самой разной консистенции, например, металлов, керамики, горных пород и даже пуленепробиваемого стекла.

ПРИМЕРЫ РЕЗКИ, ВЫПОЛНЕННОЙ С ИСПОЛЬЗОВАНИЕМ АБРАЗИВА

www.kmt-waterjet.ru