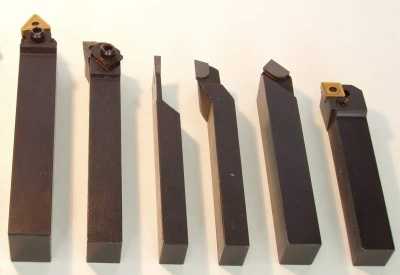

Токарные резцы со сменными пластинами. Токарный резец

Подробно рассмотрим виды токарных резцов по металлу и дереву.

Для обработки цилиндрических заготовок на токарном станке требуются специальные режущие насадки – токарные резцы. Конструкция инструмента очень простая: державка, которая закрепляется в резцедержателе, и головка – собственно режущая часть.

Основная классификация резцов – по обрабатываемому материалу. Есть наконечники по металлу и твердым пластикам,

а также по дереву и мягким пластикам.

Резцы по металлу в свою очередь делятся на следующие группы:

По материалу головки (наконечника):

- Быстрорежущая сталь;

- Твердосплавные напайные;

- Сменные наконечники из керамики, твердых сплавов или сверхтвердых материалов.

По форме державки:

- Квадратного сечения;

- Прямоугольного сечения;

- Круглого (овального) сечения.

По конструкции:

- Цельнокованные. Державка и головка неразделимы. Изготавливаются из быстрорежущей или инструментальной стали;

- Наконечник напайной или наваренный. Самый распространенный вид резцов. Технология позволяет сохранить баланс между твердостью головки и относительной дешевизной державки;

- Со сменными наконечниками. Режущий элемент крепится к державке механическим способом. Единственно возможный способ использования металлокерамических головок, которые нельзя напаять или приварить к державке;

- Существуют еще сборные и регулируемые конструкции, но это развитие варианта со сменными наконечниками.

По виду обработки:

Черновое точение. Резцы повышенной прочности и с хорошим теплоотводом. Работы производятся на высокой скорости для придания заготовке приблизительной формы. Снимается увеличенная толщина стружки. Наконечник выполнен из материала, сохраняющего характеристики при нагреве.

Чистовая и получистовая обработка. Низкоскоростные резцы, предназначенные для финишной обработки. Тонкая стружка и гладкая обработанная поверхность.

По ориентации относительно обрабатываемой заготовки:

- Радиальная установка. Державка расположена по вектору радиуса заготовки. Подходит к любым станкам, крепление простое, универсальное;

- Параллельно оси вращения. Для проделывания отверстий и нарезки внутренней резьбы;

- Тангенциальная установка. Державка имеет угол по отношению к вектору радиуса. Такая ориентация позволяет получить идеальную поверхность после обработки. Ручная работа с таким расположением резца требует особой квалификации. Поэтому применяется на автоматических и полуавтоматических станках.

По расположению режущей кромки головки относительно державки:

- Прямая. В обеих проекциях (верхней и боковой) ось головки и стержня прямая;

- Отогнутая. Ось в боковой проекции прямая, в верхней проекции изогнутая;

- Изогнутая. Ось в боковой проекции изогнутая, в верхней – прямая;

- Оттянутая. Ширина головки и прилегающей к ней части стержня меньше, чем ширина державки. Готовка со стержнем может быть на одной оси или сдвинута в сторону от оси симметрии державки.

ВАЖНО! Геометрия токарного резца принципиально влияет на качество выполнения работ. При несоответствии типа головки способу обработки, заготовка будет испорчена.

По направлению движения относительно детали:

- Левая подача;

- Правая подача.

По виду обработки детали:

- подрезной отогнутый;

- фасонный;

- прорезной;

- проходной упорный;

- отрезной;

- проходной прямой;

- резьбовой;

- проходной отогнутый;

- расточной упорный;

- расточной проходной.

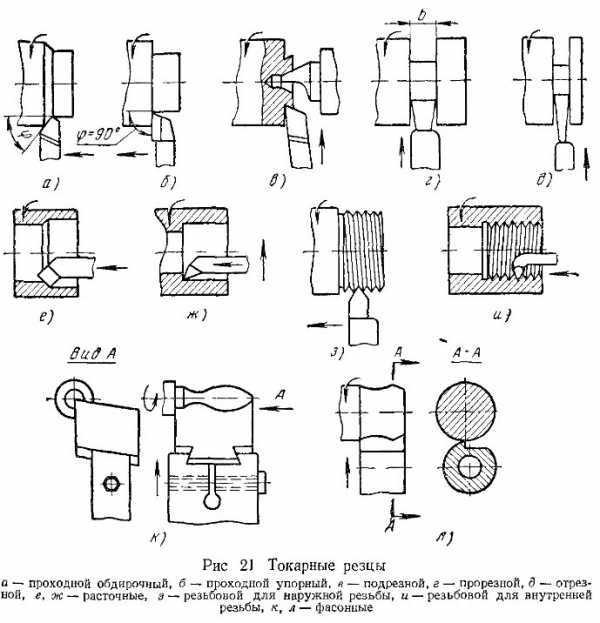

Разумеется, токарных резцов существует гораздо больше. На иллюстрации показаны основные классификации. Некоторые из них рассмотрим подробнее.

- Подрезной отогнутый.

Режущая готовка треугольной формы, направление реза – радиальное;

- Проходной упорный.

Направление проточки – вдоль оси вращения. Основное применение – изменение диаметра заготовки;

- Отрезной.

Этим инструментом нарезают поперечные канавки и отрезают болванку необходимой длины;

- Проходной прямой.

Не самый распространенный резец, однако токари старой школы часто его используют при черновой обработке;

- Резьбовой наружный.

Исходя их названия – этим наконечником нарезают наружную резьбу. При помощи червячного механизма, резцедержатель движется вдоль оси заготовки с заданным шагом. Бывают в метрическом и дюймовом исполнении;

- Проходной отогнутый.

Пожалуй – самый массовый резец для токарного станка. Предназначен как для классической обработки заготовок, так и для снятия фасок;

- Расточной упорный.

Предназначен для выточки глухих отверстий в торце заготовки.

Если остались вопросы, посмотрите видео с кафедры технологии машиностроения, в котором преподаватель популярно объясняет основные режущие конструктивные части и геометрические параметры резцов.

Токарные резцы по дереву

Несмотря на то, что их назначение такое же, как и резцов по металлу – принцип работы отличается кардинально. В подавляющем большинстве случаев, инструмент по дереву удерживается руками.

Так мастер лучше чувствует заготовку. Существуют автоматические шаблонные станки для создания серийных заготовок, но качественную работу можно выполнить лишь ручным инструментом.

Видео обзор резцов по дереву от фирмы Энкор с некоторыми пояснениями.

obinstrumente.ru

Токарные резцы — типы и конструкция.

Токарный резец — самый распространенный режущий инструмент при обработке металла. Резцом обрабатывают цилиндрические и фасонные поверхности, нарезают резьбу, отрезают готовые детали.

Токарный резец — самый распространенный режущий инструмент при обработке металла. Резцом обрабатывают цилиндрические и фасонные поверхности, нарезают резьбу, отрезают готовые детали.

От правильного выбора резца зависит форма стружки. Токарь должен подобрать рабочий инструмент так, чтобы образующаяся стружка была безопасной и не создавала помех при резании.

Различные типы производства и станочного оборудования требуют определенного вида стружки, что в результате повышает производительность труда.

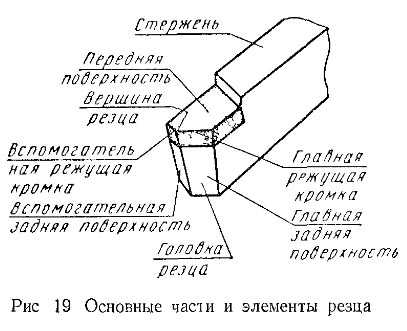

Конструкция токарного резца

Основой резца является стержень, закрепляемый в резцедержателе. В передней части стержня установлен режущий элемент — головка. Резец имеет несколько поверхностей. По передней поверхности сходит стружка. Задние поверхности, главная и вспомогательная, обращены к детали. Главная режущая кромка, лежащая на пересечении передней и главной задней поверхностей, выполняет резание металла.

Классификация резцов

Токарные резцы различаются:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

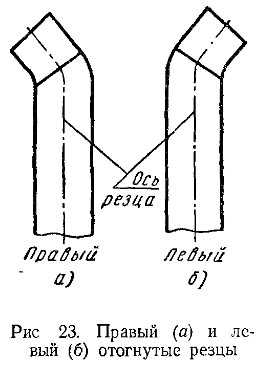

- По виду рабочей головки: прямые, отогнутые резцы.

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущая часть токарных резцов может быть изготовлена из углеродистых и твердосплавных сталей («Победит»), алмазных и минералокерамических материалов.

Определить рабочее направление резца просто. При установке режущая кромка должна быть направлена к обрабатываемой детали.

Типы токарных резцов

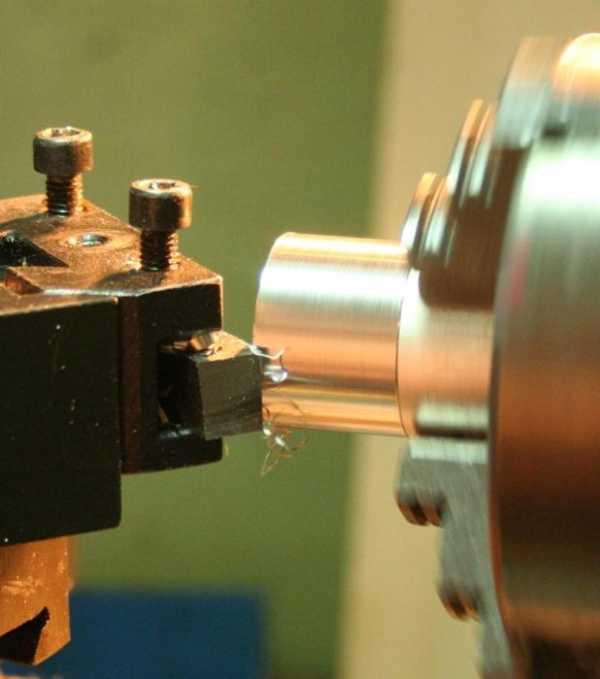

Проходные. Применяются для обработки внешних цилиндрических поверхностей. Выполняются для рабочего прохода в обоих направлениях. Отогнутый проходной резец может обрабатывать торцы при поперечной подаче.

Проходные упорные. С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

Подрезные. Протачивают ступенчатый профиль детали, подрезают торцы, буртики, способны обрабатывать внешние цилиндрические поверхности. Твердосплавная режущая часть выполняется методом напайки на основание.

Расточные. Увеличивают (растачивают) диаметр отверстий, подготовленных сверлением. Расточка осуществляется в несколько приемов с образованием на торце ступенчатой поверхности. Затем, используя поперечную подачу, срезают ступеньки до образования перпендикулярных поверхностей.

Отрезные. Отделяют готовую деталь от заготовки, протачивают канавки, пазы. Обработка ведется под прямым углом к детали рабочей частью, выполненной из быстрорежущих и твердых сплавов.

Нарезание внутренней и наружной резьбы проводится резьбовыми резцами. Фасонные точат поверхности сложной формы и канавки.

Револьверно-автоматные резцы

Применяются на токарно-револьверных станках-автоматах при серийном производстве.

Резцы продольного точения. Автоматные резцы из быстрорежущей стали выполняются напайкой или механическим креплением режущей части к стержню. Инструмент, в зависимости от установки по отношению к детали, бывает радиальным и тангенциальным, что обеспечивается специальной заточкой, а также конструкцией державки, установленной в револьверной головке. Поворачивая державку, резцы устанавливаются под различными углами по отношению к обрабатываемой детали.

Прорезные и отрезные резцы. Устанавливаются на поперечных суппортах станков-автоматов. Имеют конструкцию аналогичную резцам для токарных станков обычного исполнения. Так как станки-автоматы в основном работают с прутковыми заготовками, то отрезной резец, имея специфическую заточку, не только отрезает готовую деталь, но и обрабатывает торец следующей детали.

Выбор токарных резцов

Токарный резец, являясь на первый взгляд сравнительно простым инструментом, требует к себе серьезного подхода. Для качественной обработки металла к нему предъявляется ряд требований:

- Правильный подбор материала и геометрических размеров режущей части инструмента.

- Достаточная виброустойчивость державки.

- Соответствие пластины инструментального материала для конкретного вида обработки: форма и размер, способ крепления. Выбор геометрии и конструкции места для крепления пластины.

- Способ стружколомания.

Все эти факторы определяют качество будущей детали, скорость выполнения операций.

Геометрические размеры резцов должны обеспечивать:

- Максимальное время работы режущей части до величины максимального износа — стойкость инструмента.

- Сохранение всех первоначальных настроек. Это особенно актуально при работе станков-автоматов.

- Качество обрабатываемой поверхности.

- Недопущение чрезмерного уровня вибраций.

Точного соблюдения всех условий и параметров достичь невозможно. Поэтому для обработки конкретных изделий проводится оптимизация всех критериев, в результате чего готовая деталь должна соответствовать заданным размерам и шероховатостям.

Заточка резцов

Важным условием качественного изготовления деталей является их своевременная заточка. Этот процесс выполняется на точильно-шлифовальных станках при постоянном охлаждении.

Важным условием качественного изготовления деталей является их своевременная заточка. Этот процесс выполняется на точильно-шлифовальных станках при постоянном охлаждении.

Заточка резца осуществляется в строгой последовательности. Сначала доводится главная поверхность с переходом на заднюю и вспомогательную плоскость. Затем получают ровную режущую кромку передней поверхности.

Резцы из быстрорежущей стали затачиваются электрокорундовым шлифовальным кругом. Точильный инструмент из карбида кремния используется для резцов из твердых сплавов. Применение шаблонов значительно облегчает доводку резцов.

Условия приобретения и заказ

Купить станок, посмотреть его в работе, ознакомиться со складом станков - Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

Токарные резцы со сменными пластинами с механическим креплением

Покупка сменных пластин обходится намного дешевле, чем самих инструментов. Механические резцы со сменными пластинами позволяют заметно увеличить производительность. Благодаря таким свойствам они стали незаменимыми в производстве. Номенклатура серийного производства постоянно растет и в это же время нужно ускорять переходные процессы на станках, чтобы подготовить их к новым заданиям.

Когда только появился резец с механическим креплением сменной пластины, то многие специалисты перешли на них, так как в работе они намного более практичные. В качестве материала может использоваться быстрорежущая сталь, как резец с пластиной ВК8, так и твердосплавные материалы, причем большинство элементов становится взаимозаменяемыми. Изделия относятся к ГОСТам: 19086-80, 19042-80, 25490-90.

Преимущества и недостатки резцов

Отрезной резец со сменными пластинами имеет следующий ряд преимуществ:

- Быстрая смена рабочей режущей детали;

- Хорошая совместимость с инструментами и агрегатами;

- Высокая надежность даже при интенсивной работе;

- Переналадка режущих инструментов;

- Относительно низкая стоимость сменных деталей.

В качестве недостатков можно отметить только то, что данные изделия могут сломаться, если совершить неправильное крепление пластины, а сами изделия являются менее долговечными, хотя в экономическом плане и выходят намного выгоднее.

Виды токарных резцов со сменными пластинами

Резцы с пластинами из твердого сплава, а также те, которые изготавливаются из быстрорежущей стали, имеют несколько разновидностей, которые зависят от того, для какой именно работы они будут предназначаться. Здесь выделяются такие разновидности как:

- Механический резьбовой резец – с помощью данного инструмента можно нарезать внутренние и наружные резьбы на цилиндрических заготовках.

- Расточные резцы с механическим креплением – с их помощью происходит расточка сквозных и глухих отверстий в заготовках. В зависимости от того, с каким именно отверстием придется работать, выделяют упорные, которые протачивают глухие отверстия, включая обработку дна, а также проходные – для сквозной обработки. Проходными можно также делать обработку цилиндрических поверхностей.

- Фасонные – это один из самых сложных видов, которые выходит за рамки принятых стандартов, так как имеет индивидуальный профиль. Некоторые из них изготавливают по индивидуальному заказу, так что они имеют массу возможностей в обработке.

- Резец отрезной с механическим креплением – используется для отрезания лишних частей, как крупных, так и мелких с заготовок. В основном, и используют для прутковых заготовок.

- Прорезные – применяются для проточки кольцевых канавок по всей поверхности заготовки.

- Галтельные – используются для обточки переходной поверхности, которая находится по всему радиусу между ступенями валов.

фото:виды токарных резцов со сменными пластинами

Основные размеры

| 8-8 | 40 | 60 |

| 10-10 | 50 | 70 |

| 12-12 | 60 | 80 |

| 16-16 | 70 | 100 |

| 20-20 | 80 | 125 |

| 25-25 | 100 | 150 |

| 32-32 | 125 | 170 |

| 40-40 | 150 | 200 |

| 50-50 | - | 250 |

Выбор токарного резца с механическим креплением пластин

Существуют резцы с пластинами из твердого сплава и из быстрорежущей стали. Данные виды материала появляются практически во всех видах инструментов. Какой из них именно брать, зависит от того, с какими материалами будет вестись работа. Быстрорежущая сталь хорошо подходит для мягких металлов. Она относительно дешевая, но при работе с тугоплавкими и калеными заготовками проявляет себя очень плохо. Резцы токарные с пластинами из твердого сплава более дорогие, но они работают со всеми видами металла и могут хорошо переносить как повышение температуры во время активной работы, так и удары.

В остальном же выбор зависит от типа работ, для которых берется инструмент. От этого зависят особенности его заточки и другие факторы, которые оказываются очень важными для технологически правильного выполнения действий.

«Совет профессионалов! Для автоматических станков стоит подбирать те инструменты, которые предназначены именно для них.»

Режимы резания токарного резца

Каждый резец токарный с механическим креплением пластин имеет свои особенности в режиме работы. В отрезном типе применяются длительные поперечные движения, так как в основном, инструменты здесь содержат твердосплавные пластины. Расточные во время работы передвигаются на десятые доли миллиметра, как продольными, так и поперечными движения и скорость проточки составляет около 0,1 мм за оборот. Режим прохода резьбового вида зависит от типа нарезаемой резьбы и в основном это вращательно-поступательные движения.

Обозначения

Резцы токарные с механическим креплением пластин обозначаются согласно тому, какой состав материала у этой пластины. Одним из самых распространенных является состав титановольфрамовой твердосплавной группы Т5К10 – где имеется 5% карбида титана, а кобальта – 10%.

Нужна армейская амуниция? Интернет-магазин макетов оружия Exo-Voyn предлагает на ваш выбор огромный ассортимент товаров. Обращайтесь!

www.metalstanki.com.ua

Токарные резцы

Основные части и элементы резца. Резец состоит из двух основных частей - головки и стержня (рис. 19).

Головка - это режущая часть резца; стержень служит для закрепления резца в резцедержателе. Головка резца состоит из передней поверхности, по которой сходит стружка, задних поверхностей, обращенных к обрабатываемой детали, и режущих кромок. Одна из задних поверхностей называется главной, а другая - вспомогательной.

Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главную и вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка.

Вершиной резца называется пересечение главной и вспомогательной режущих кромок. Вершина может быть острой или закругленной.

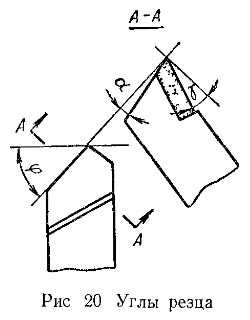

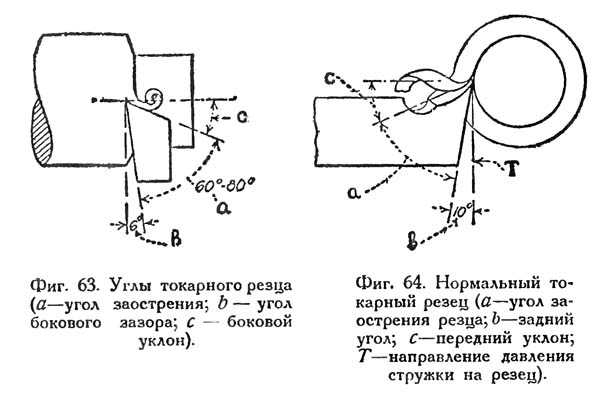

Углы резца. У резца имеются углы (рис. 20): передний угол, задний угол, главный угол в плане и др.

Передний угол γ служит для создания наиболее благоприятных условий деформации срезаемого слоя и стружкоотделения:

γ = 0 - 5° - при обработке сталей с αB > 80 кГ/мм2;

γ = 15 - 20° - при обработке сталей с αB = 60-75 кГ/мм2;

γ = 25 - 30° - при обработке сталей с αB = 30-40 кГ/мм2;

Задний угол α предназначен для уменьшения трения между задней поверхностью резца и обрабатываемой деталью; обычно у резцов α=6-12°.

Главный угол в плане φ определяет толщину и ширину среза. Наиболее часто у проходных резцов φ=45°.

Типы токарных резцов. Токарные резцы подразделяются по роду выполняемой работы, по направлению подачи, по форме головки, по материалу режущей части и по способу присоединения режущей части резца к его стержню.

По роду выполняемой работы различают следующие токарные резцы (рис. 21): проходные, подрезные, прорезные, отрезные, расточные, резьбовые и фасонные.

Проходные резцы (рис. 21, а) применяют для наружного точения деталей с продольной подачей. Они разделяются на проходные с углом φ=45; 60 и 75° и проходные-упорные с углом φ=90° (рис. 21, б) для обработки уступов.

Подрезные торцовые резцы (рис. 21, в) применяют для обработки торцовых поверхностей.

Прорезные резцы (рис. 21, г) используют для прорезания прямоугольной канавки определенной ширины b.

Отрезные резцы (рис. 21, д) служат для отрезания обработаной детали.

Расточные резцы применяют для растачивания сквозных (рис. 21, е) и глухих (рис. 21, ж) отверстий.

Резьбовые резцы применяют для нарезания наружной (рис. 21, з) и внутренней (рис. 21, и) резьб.

Фасонные резцы (рис. 21, к, л) используют для обработки различных фасонных поверхностей.

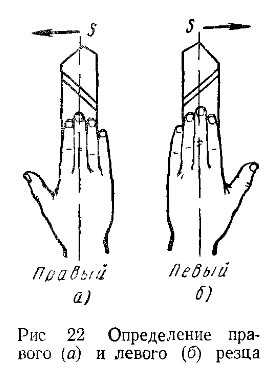

По направлению подачи резцы делятся на правые и левые.

Правыми называют резцы, которыми работают при подаче справа налево, т. е. от задней к передней бабке станка, и у которых соответственно этому главная режущая кромка расположена слева (рис. 22, а).

Левыми называют резцы, которыми работают при подаче слева направо, т. е. от передней к задней бабке станка. Главная режущая кромка левых резцов расположена справа (рис. 22, б).

Чтобы определить является ли резец правым или левым, поступают так: накладывают на него ладонью вниз руку таким образом, чтобы пальцы были направлены к вершине резца (см. рис. 22). Правым будет резец, главная режущая кромка которого окажется со стороны большого пальца при наложении правой руки ( см. рис. 22, а), левым - если главная режущая кромка окажется со стороны большого пальца при наложении левой руки (см. рис. 22, б).

По форме головки резцы делятся на прямые и отогнутые. Прямыми (см. рис. 22) называют резцы, у которых ось резцы в плане прямая, отогнутыми (рис. 23) - резцы, у которых ось резца в плане отогнута вправо или влево.

Отогнутые проходные резцы очень удобны при продольном обтачивании поверхностей, расположенных близко к кулачкам патрона. Кроме того, эти резцы применяют при продольном обтачивании с проследующей обработкой торцовой поверхности детали.

По материалу режущей части резцы разделяются на быстрорежущие, твердосплавные, минералокерамические и алмазные.

Быстрорежущие резцы применяют для черновой и чистовой обработки стали на станках сравнительно небольшой мощности.

Твердосплавные резцы используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов с большой скоростью резания на современных мощных, быстроходных токарных станках.

Резцы с минералокерамическими пластинками применяют для получистовой и чистовой обработки чугуна и стали при условии безударной нагрузки.

Алмазные резцы предназначены для тонкого точения и растачивания приемущественно цветных металлов и сплавов.

По способу присоединения режущей части резцы к его стержню различают резцы с неразъемным креплением (наварные, напайные) и сборные ( с механическим креплением).

Резцы из быстрорежущей стали делают не цельными, а наварными: у них пластинки из быстрорежущей стали привается к стержню, изготовленному из конструкционной углеродистой стали.

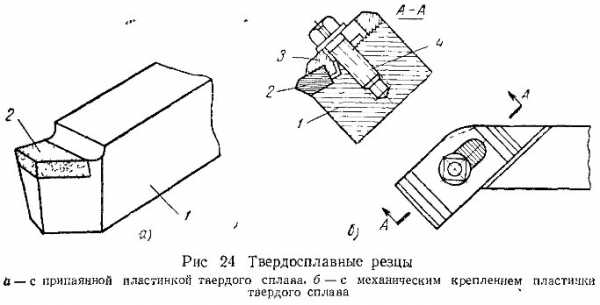

Твердосплавные резцы делают чаще всего напайными.

На рис. 24, а показан такой резец; к стержню 1, изготовленому из конструкционной углеродистой стали, припаяна электролитической красной медью пластинка 2 твердого сплава. Такие резцы просты в изготовлении, но имеют ряд недостатков. Одним из недостатков такого метода крепления твердосплавной пластинки является образование после напайки мелких трещин в пластинке. Эти трещины снижают прочность пластин и приводят их к выкрашиванию во время работы.

Этих недостатков не имеют сборные резцы с механическим креплением твердосплавной пластинки (рис. 24, б). Пластинка из твердого сплава 2 крепится к стержню 1 прижимной планкой 3 и болтом 4.

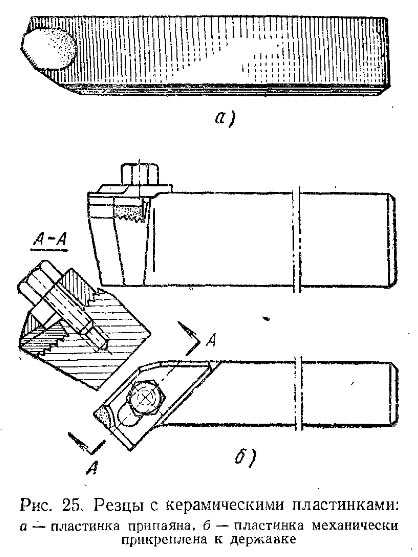

Керамические пластинки, как и твердосплавные, обычно припаивают к стержным резцов (рис. 25, а) или креят механически (рим. 25, б).

machinetools.aggress.ru

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

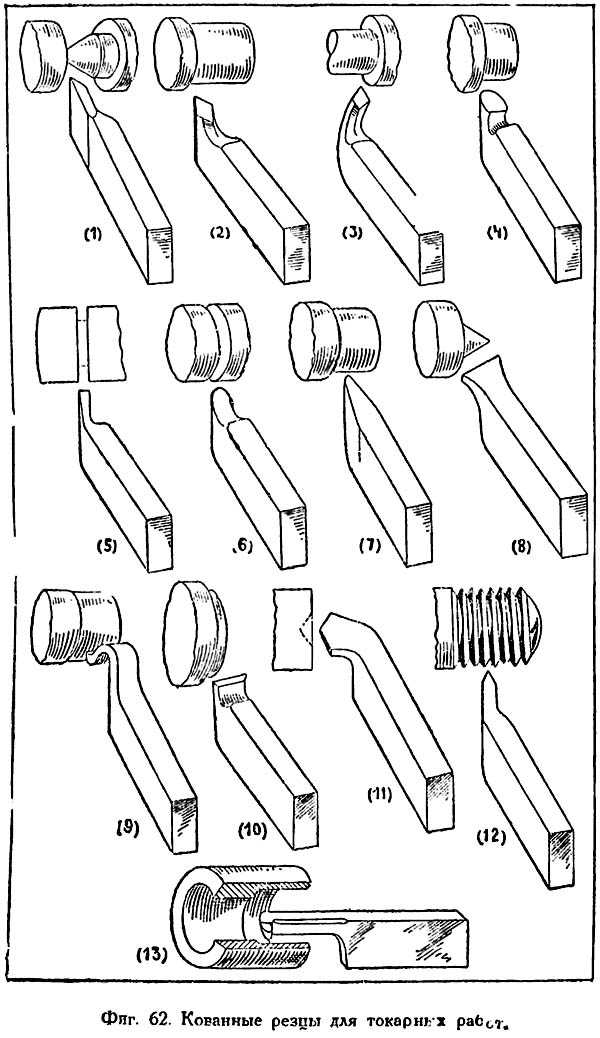

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен "нормальными" резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным".

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания ("тонкой стружке"). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

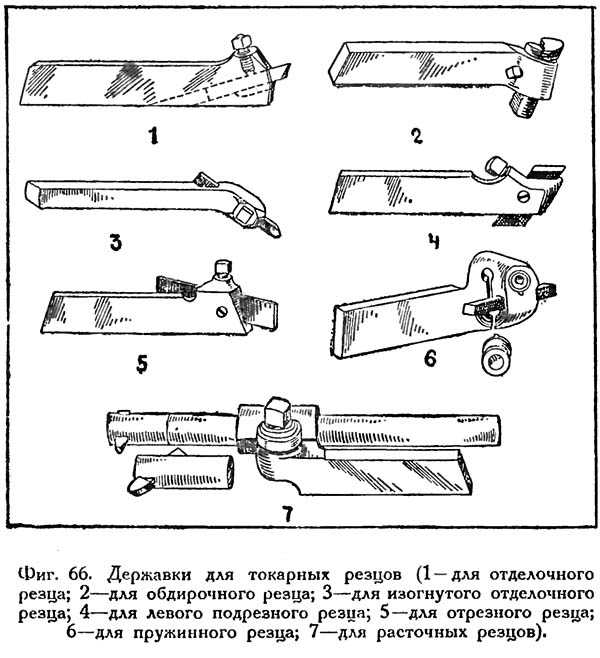

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится ("сдаст") под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

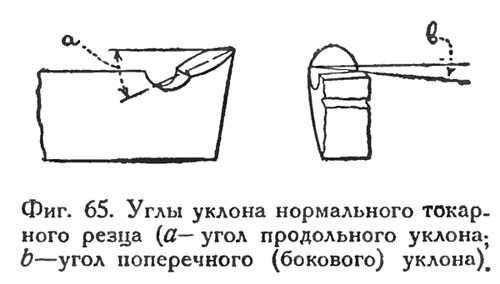

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление "въедаться", т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

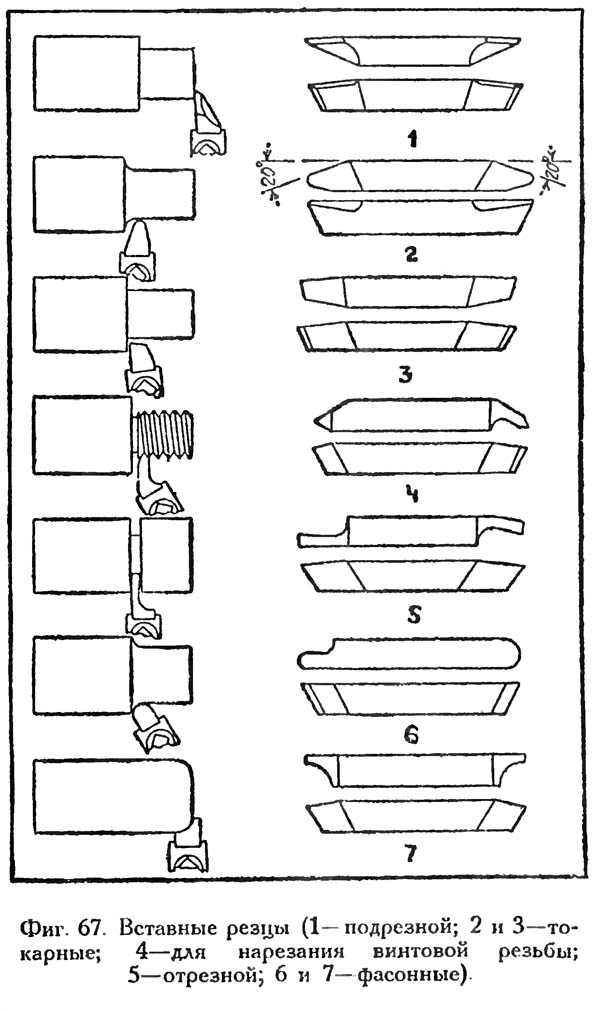

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

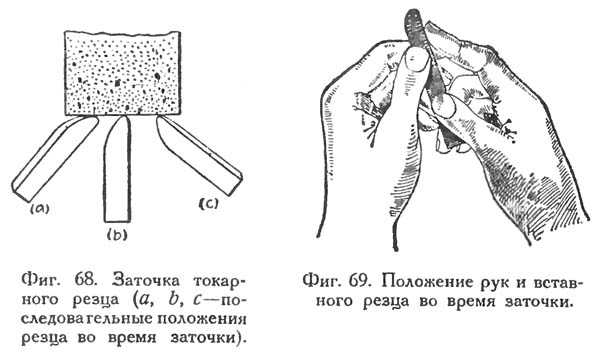

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

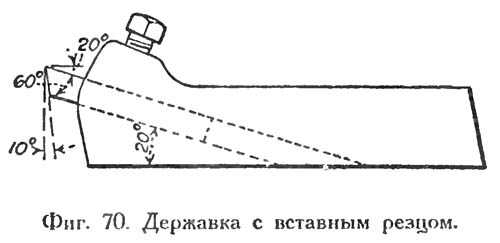

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: "большая" или «крупная" подача, „малая" или „тонкая" подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой" для крупного станка и „большой" для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 - 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь - 7,5 метр/мин

- Поделочная сталь и железо - 10.5 метр/мин

- Чугун - 12 метр/мин

- Латунь - 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Полезные ссылки по теме - Дополнительная информация

Каталог-справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Рабочий инструмент – токарный резец :: SYL.ru

Огромное количество используемых для обработки металла инструментальных приспособлений содержит в своей основе один общий элемент – клиновую форму. Для обработки металлических или деревянных деталей и их резки широкое распространение имеет токарный резец. По этому названию становится понятным его предназначение в станках различных типов.

Описание резцов

Конструкционная форма резца отработана в виде призматического стержня, состоящего из рабочей части – головки и основания – подошвы (простое название «державка»). Основание имеет квадратную форму, как более удобную для крепления. Непосредственно головка разделяется на переднюю и две задние поверхности.

Геометрия резца

По передней поверхности происходит стечение стружки при обработке заготовки детали. Одна задняя поверхность, которая обращена к обрабатываемому элементу, является главной, расположенная с противоположной стороны – вспомогательной. Линии, пересекающие переднюю и задние поверхности, именуются режущими кромками. Та из них, которая непосредственно обрабатывает заготовку, называется главной, а другая – вспомогательной.  Вершина токарного резца находится на точке их пересечения. Токарный резец имеет основную плоскость, по которой происходит движение при его подаче. Касательно к поверхности обработки детали находится плоскость резания, проходящая по главной режущей кромке. Перпендикулярно данным плоскостям расположена главная секущая плоскость. Токарные резцы по металлу в своем сечении имеют клиновидную форму.

Вершина токарного резца находится на точке их пересечения. Токарный резец имеет основную плоскость, по которой происходит движение при его подаче. Касательно к поверхности обработки детали находится плоскость резания, проходящая по главной режущей кромке. Перпендикулярно данным плоскостям расположена главная секущая плоскость. Токарные резцы по металлу в своем сечении имеют клиновидную форму.

Требования по изготовлению

В связи с условиями применения, к рабочей части резцов предъявляются повышенные требования по твердости, теплостойкости (сопротивлению разрушению от нагрева), износостойкости (недопущению быстрого истирания), вязкости (низкой восприимчивости к ударным нагрузкам). Учитывая изложенные факторы, при изготовлении резцов широкое распространение имеет быстрорежущая сталь. Токарные резцы, применяемые на высокоскоростном оборудовании, выполняются из металлокерамических твердых сплавов.

Виды резцов

Резцы, предназначенные для обработки деревянных заготовок, достаточно просты. По своей сути они являются очень острыми стамесками, различающимися между собой по ширине и форме, которые токарем удерживаются в руке. Совсем иной инструмент - токарный резец для обработки металла.  Разновидности токарных резцов

Разновидности токарных резцов

В зависимости от направления подачи они подразделяются на правые и левые. Также существует деление форм рабочего элемента: прямая, изогнутая, отогнутая, с оттянутой головкой. В соответствии с той или иной операцией по обработке детали, используется огромное количество разновидностей, основными из которых являются:

- подрезные резцы – как видно из названия, для подрезки уступов заготовки;

- резцы отрезные – для удаления излишнего металла;

- расточные резцы – для выполнения токарной обработки отверстия;

- резцы фасочные – позволяющие снять внутренние и наружные фаски детали;

- фасонный резец – для получения изделия со сложной формой.

Это лишь небольшой перечень тех операций, для выполнения которых требуется токарный резец. При выборе того или иного инструмента необходимо руководствоваться потребностью в выполнении соответствующих работ по обработке металла.

www.syl.ru

Основные типы токарных резцов » Привет Студент!

В зависимости от характера выполняемой токарной работы применяются различные типы резцов. Различают резцы проходные обдирочные и чистовые, подрезные, отрезные, расточные, фасонные и резцы для скоростного резания.

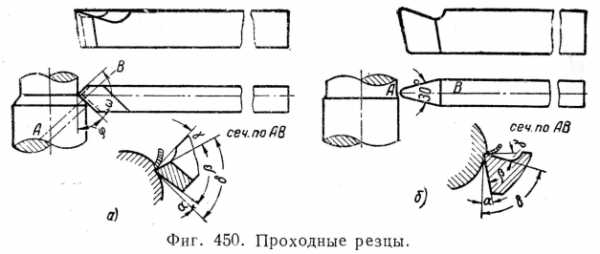

Проходные резцы применяются для наружного точения изделий с продольной подачей. Проходные резцы разделяются на обдирочные и чистовые; первые применяются для предварительной обработки изделия, вторые—для окончательной отделки. На фиг. 450, а показан обдирочный резец, а на фиг. 450,6— чистовой.

Подрезные резцы употребляют для подрезки торцов и уступов. На фиг. 451, а показан подрезной резец в рабочем положении при подрезке торца от центра, а на фиг. 451, б — при подрезке к центру. На фиг. 451, в показан резец в рабочем положении при подрезке уступа.

При подрезных работах диаметр обрабатываемой детали меняется в процессе работы от нуля к максимальной величине и наоборот; поэтому скорость резания при таких работах является величиной переменной. При расчетах необходимо применить максимальное ее значение.

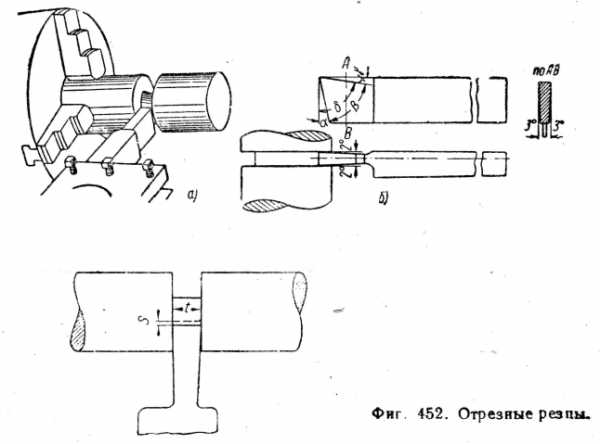

Отрезными называются резцы, применяемые для разрезания деталей на токарном станке. На фиг. 452, а показан отрезной резец в работе при отрезании конца прутка, на фиг. 452, б приведен чертеж отрезного резца. Скорость резания при отрезных работах, как и при подрезных, является величиной переменной и при расчетах берется по максимальному диаметру. Глубина резания при этих работах равна длине режущей кромки резца; из фиг. 452, в видно, что сечение снимаемой стружки при отрезной работе f = st, где s — подача, a t — глубина резания, равная в данном случае длине режущей кромки.

Расточные резцы применяют для обработки внутренних поверхностей детали на токарных станках. Резцы для расточки готовят из прутков прямоугольного сечения; конец прутка оттягивают на нужную длину (ковкой) и закругляют, после этого концу придают форму головки резца. На фиг. 453 показан общий вид расточного резца и его чертеж.

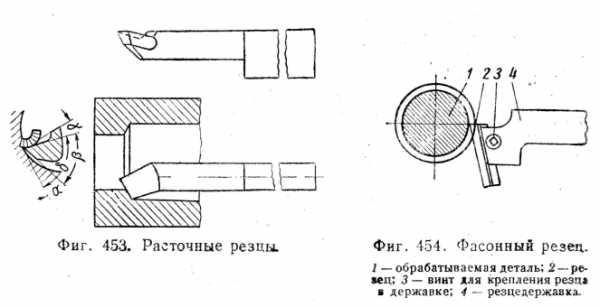

Фасонные резцы применяют для обработки тел вращения непрямолинейной образующей.

Фасонные резцы обычно подразделяют на две группы — призматические резцы и дисковые. Призматический резец устанавливают таким образом, чтобы передняя грань его находилась на линии центров станка (фиг. 454), тогда передняя грань резца будет находиться на линии центров станка. Фасонные резцы можно многократно перетачивать без нарушения их профиля по передней грани резца.

Резцы для скоростного резания. Как указано выше, выделяющееся при скоростном резании тепло на процесс резания влияет благоприятно. Нагрев металла в зоне резания достигает 800°; такую температуру без размягчения выдерживают лишь резцы, оснащенные пластинками из твердых сплавов. Это свойство твердых сплавов даже при обычной геометрической форме резцов позволило перейти на обработку с большими скоростями резания. Однако ввиду того, что твердые сплавы плохо работают на изгиб и срез и хорошо на сжатие, выявилась целесообразность изготовлять резцы из таких сплавов с отрицательными передними углами, так как при этом пластинка из твердого сплава работает в более благоприятных условиях, т. е. на сжатие. На фиг. 455, а показан резец с пластинкой из твердого сплава, имеющий положительный передний угол. Как видно из чертежа, в этом случае давление стружки на резец вызывает в нем напряжения изгиба и среза.

На фиг. 455, б показан резец с отрицательным передним углом; здесь пластинка испытывает со стороны стружки напряжение сжатия.

Отдельные конструкции резцов, применяемых мастерами скоростного резания, были приведены выше.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com