Как своими руками проводить аргоно-дуговую сварку алюминия. Травление алюминия перед сваркой tig

очистка Алюминия - Аргонодуговая сварка — TIG

Вот что ещё накопал:

Химическая очистка осуществляется обезжириванием и травлением специальными составами подготовленных для сварки элементов и присадочной проволоки. Для обезжиривания детали ее обрабатывают в течение 5—8 мин в щелочном растворе следующего состава: тринатрийфосфат Na3PO4 — 35—50 г; углекислая сода Na2CO3 — 35— 50 г, жидкое стекло Na2Si02 — 30 г, вода 1000 см3; температура раствора 60—70 °С. После обезжиривания деталь следует промыть в горячей воде (50—60 °С).

Для травления может быть использован 4—5 %-ный раствор едкого натра NaOH, в котором производят травление в течение 1 мин при температуре раствора 60—70 °С. После этого следует промыть протрав 7ев> ные детали и проволоку в теплой воде (20—25°С), а затем осветлить в течение 2—5 мин в 15 %-ном водном растворе азотной кислоты при температуре раствора 50—60 °С. После осветления детали промывают в горячей (50—60°С), а затем в холодной проточной воде и сушат в течение 10 мин в сушильном шкафу при температуре 100—110°С. Применяют и другие растворы для обезжиривания и травления.

И ещё:

websvarka.ru

Как очистить и подготовить алюминиевую присадку

С грязным материалом ваша сварка алюминия обречена на провал еще до того, как вы зажжёте дугу. Чтобы обеспечить качественную сварку алюминия, предпримите следующие шаги по его очистке и подготовке.

Недавно мы спросили специалиста сварочного производства из местного центра поставки сварочных материалов, каков самый важный фактор успешной сварки алюминия, на что он ответил: «Чистота, чистота, чистота, чистота… и чистота».Сварка алюминия ставит перед вами ряд уникальных задач: попытка сварки с грязным основным или присадочным металлом связана с излишними трудностями и может вылиться в плохое качество сварного шва. Также вам придётся иметь дело с естественным окислением, характерным для алюминия.

Недавно мы спросили специалиста сварочного производства из местного центра поставки сварочных материалов, каков самый важный фактор успешной сварки алюминия, на что он ответил: «Чистота, чистота, чистота, чистота… и чистота».Сварка алюминия ставит перед вами ряд уникальных задач: попытка сварки с грязным основным или присадочным металлом связана с излишними трудностями и может вылиться в плохое качество сварного шва. Также вам придётся иметь дело с естественным окислением, характерным для алюминия.

Соответствующая подготовка перед сваркой особенно важна, если изделия должны соответствовать требованиям отраслевых стандартов – таких как AWS D1.2, который устанавливает структурные правила по сварке алюминия.

Следуйте основным шагам по обработке и подготовке присадочного и основного металлов, чтобы обезопасить себя от проблем, связанных с грязью, жиром и взвешенной пылью в цеху, а также с процессом естественного окисления, возникающим при контакте алюминия с воздухом. Мы рассмотрим эти шаги и представим вам лучшие методы, которые позволят вам удостовериться, что вы не испортите сварку алюминия ещё до её начала.

Проблемы, обусловленные свойствами алюминия

Алюминий, в отличие от стали, обладает своими непосредственными проблемами сварки. Для алюминия более характерны такие недостатки и дефекты, как повышенная тугоплавкость, обусловленная прочным оксидным слоем, непровар в связи с высокой теплопроводностью и пористость, обусловленная высокой растворимостью водорода в расплавленном алюминии.Поэтому свариваемые поверхности должны быть полностью очищены от влаги и углеводородов, а также следует контролировать толщину оксидной пленки и предотвращать её смачивание вследствие избыточной влажности.

Правила хранения алюминиевой присадки и основного металла

Оксиды на алюминиевой присадке, предназначенной для аргонно-дуговой сварки с помощью неплавящегося электрода (TIG-сварка), могут попасть непосредственно в сварочную ванну и привести к пористости шва. Оксиды на присадочном металле, использующемся в аргонно-дуговой сварке с помощью плавящегося электрода (MIG-сварка), могут послужить причиной ряда проблем, включая неустойчивую дугу, дополнительное сопротивление, сажеобразование и плохой прогрев металла дугой. Более толстый оксидный слой на основном металле необходимо механически удалить – в противном случае вы рискуете загрязнить сварной шов.

Чтобы предотвратить эти проблемы, вам следует принять следующие меры при хранении алюминия:

- Храните весь присадочный и основной металл в сухом месте с минимальными перепадами температур, чтобы свести к минимуму образование конденсата. Присадочный металл для сварки должен храниться в сухом обогреваемом помещении или шкафу.

- Храните алюминиевые заготовки в вертикальном положении, чтобы свести к минимуму образование конденсата и абсорбцию загрязняющей воды между слоями.

- По возможности доставьте присадочный и основной металл в сварочную зону за 24 часа до начала сварки, чтобы металл достиг комнатной температуры (это минимизирует образование конденсата).

- До сварки всегда держите присадочный металл в закрытой упаковке, включая герметичный чехол для неплавящихся электродов и упаковку для мотка сварочной проволоки.

Правильная подготовка алюминия под сварку

Подготовка сварного соединения состоит из двух основных шагов:

Подготовка сварного соединения состоит из двух основных шагов:

- механическое удаление оксидного слоя для обеспечения контроля над сварным швом (оксидный слой обладает большей температурой плавления, чем основной металл) и

- удаление масла, жира или влаги, которые могут загрязнить сварной шов.

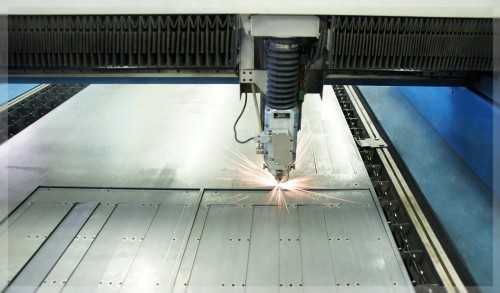

- Не используйте методы резки, которые оставляют после себя отшлифованную или деформированную поверхность. Например, высокоскоростная циркулярная пила подходит для резки алюминия, в то время как использование ленточной пилы может привести к пластической деформации поверхности. Шлифовальных машин следует по возможности избегать, но если это единственный выход – используйте угловую шлифовальную машину (болгарку) вместо шлифовального станка.

Ваша цель – использовать наиболее скоростной и острый метод резки, который быстро срежет материал, не деформируя его. Шлифовальный станок, к примеру, может вдавить в алюминий кусочки абразива, которые могут загрязнить или стать включениями в составе сварного шва. Деформированная поверхность может оказаться тугоплавкой и должна быть опилена перед сваркой для удаления деформированного металла.

- Не используйте газокислородную резку, дуговую резку или строжку угольным электродом, либо кислородотопливную горелку для подогрева. Эти методы повреждают зону термического влияния и способствуют росту и гидратации оксидной пленки, присутствующей на поверхности.

- Используйте плазменно-дуговую резку и строжку, а также лазерную резку, поскольку эти методы с меньшей вероятностью допускают попадание водорода и влаги в оксидный слой.

- Механически удалите кромки, образовавшиеся после плазменной или лазерной резки сплавов серий 2ххх, 6ххх и 7ххх. Расплавленные кромки этих сплавов содержат вредные кристаллизационные трещины и находятся в зоне термического влияния. Удалите как минимум 1/8 дюйма металла от обрезной кромки. Используйте механические методы, такие как фрезерование или грубое шлифование, чтобы срезать и удалить металлическую стружку.

По возможности не используйте смазочные материалы при резке алюминия. Все смазки на нефтяной основе содержат углеводороды, которые распадаются в процессе сварки, приводя к попаданию водорода в сварное соединение и, как следствие – к пористости и растрескиванию шва.

По возможности не используйте смазочные материалы при резке алюминия. Все смазки на нефтяной основе содержат углеводороды, которые распадаются в процессе сварки, приводя к попаданию водорода в сварное соединение и, как следствие – к пористости и растрескиванию шва.

- Большая часть алюминия поступит с завода с маслом и жиром на поверхности. Чтобы очистить сварное соединение перед сборкой, сначала обезжирьте поверхность с помощью растворителя, а затем, чтобы очистить и высушить сварное соединение, используйте марлю или бумажное полотенце (они предпочтительны, поскольку являются пористыми и впитывают больше масла/влаги). Также начисто вытрите обратную сторону соединения, чтобы примеси не проникли сквозь алюминий в сварочную ванну.

Ищите растворитель, который не оставляет осадка, и не используйте хлорированные растворители в сварочной зоне, поскольку эти вещества могут образовывать токсичные газы в присутствии сварочной дуги.

- Не используйте ветошь для очистки сварных соединений, так как они могут легко запачкать сварную поверхность маслом и грязью.

- Не используйте сжатый воздух для обдувки сварного соединения, так как он содержит влагу и загрязняющие масла.

- Очищайте сварное соединение проволочной щеткой из нержавеющей стали только после очистки растворителем. Обработка проволочной щеткой до очистки растворителем внедряет углеводороды и другие загрязняющие вещества в поверхность металла, а также загрязняет ими щетку – после чего щетка становится непригодной для чистки.

- Используйте проволочную щетку для очистки всего металла, который подлежал травлению. Осадки побочных продуктов травления должны быть удалены перед сваркой.

- Регулярно очищайте проволочные щетки и режущие инструменты, чтобы предотвратить перенос загрязняющих веществ на сварное соединение. По возможности заведите специальные щетки исключительно для сварки алюминия, чтобы снизить вероятность загрязнения.

blog.svarcom.net

Подготовка алюминия перед сваркой

Наличие оксидной пленки на поверхности алюминия обеспечивает его антикоррозионные свойства. Однако она имеет больший удельный вес, чем сам алюминий, и отличается высокой температурой плавления. Наличие этой пленки усложняет процесс зажигания при сварке, она препятствует нормальному сплавлению присадочного металла с основным, затрудняя поддержание нормального состояния дуги. Чтобы уменьшить негативное влияние данного оксидного слоя, нужно тщательно очистить от него поверхности свариваемых кромок металлических конструкций. Компания Цветпрокат Украина предлагает широкий выбор вариантов алюминиевого проката, из которого можно сваривать прочные и надежные конструкции

Удаление оксидной пленки

Перед сваркой наиболее тщательно нужно зачищать от окислов алюминиевые сплавы, содержащие магний или цинк. Для очистки поверхности от окисла алюминия применяют механическую или химическую обработку.

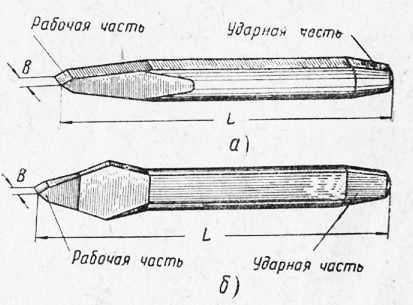

- Метод механической зачистки алюминия

Для сварки единичных деталей и конструкций в индивидуальном производстве можно использовать металлические щетки или наждачную бумагу. Стальные щетки нужно брать с проволокой, толщиной не выше 0.15 мм, в противном случае на алюминиевых деталях будут заметны грубые риски. Применение более толстой проволоки также ухудшает качество очистки, формируя неравномерную обработку плоскости изделия. Это снижает качество формируемого сварного шва и прочностные характеристики соединения.

Перед зачисткой щеткой или наждачной бумагой проводят обезжиривание детали с помощью растворителя (к примеру РДВ).

- Химическая зачистка алюминия

Для промышленного сваривания деталей применяют методы химического удаления пленок окислов с поверхности алюминия. Для этого используют методы травления в ортофосфорной кислоте, с подогревом раствора до 45°С и последующей промывкой в холодной воде. Данный метод применяют для сплавов B95, АМг5, АМц или Ал13.

Для очистки сплавов АМг или технического алюминия от окисла применяют обезжиривание в растворе тринатрийфосфата с углекислой содой и жидким стеклом, с нагреванием до 70°С. После этого деталь протравливается раствором, содержащим едкий натр (при 60°С), и после промывки в воде, осветляется 30% азотной кислотой.

Применение таких методов зачистки позволяет качественно и эффективно удалять оксидную пленку с алюминиевых деталей, обеспечивая условия для их надежного и прочного сваривания.

www.metalstanki.com.ua

Технология сварки алюминия

Высокая активность алюминия с кислородом способствует созданию на его поверхности тугоплавкой пленки оксида алюминия (А1203), которая препятствует сплавлению основного и электродного металлов. Это происходит из-за большой разницы температур, требуемых для плавления. Так как для плавления основного металла требуется всего 658°С, а оксид алюминия плавится при температуре 2050°С, то в массиве сварочного шва появляются непровары и шлаковые включения. Это отрицательно сказывается на механической прочности сварного соединения и чтобы преодолеть эту технологическую трудность, нужно применять ряд специальных способов. Свариваемости алюминия мешают органические водосодержащие загрязнения (пыль, жировая пленка и т.д.), имеющиеся на кромках свариваемых деталей, а легирование некоторых сплавов повышенной прочности цинком и магнием становится причиной появления холодных трещин. Адсорбированная влага, газонасыщенность основного и присадочного материалов способствуют появлению большого количества пор. Учитывая все вышеизложенные явления, препятствующие нормальному свариванию алюминия, кромки и поверхности перед сваркой нужно тщательно готовить.

Подготовительный этап включает в себя обязательную очистку свариваемых деталей проволоки от следов краски, жировых включений, а имеющуюся пленку оксида удаляют механическим или химическим путем. Для обезжиривания используют авиационный бензин, уайт-спирит, ацетон технический и растворители, изготовленные на их основе.

После обезжиривания свариваемые поверхности подвергают химической обработке. Процесс химической обработки включает в себя:

- травление свариваемых деталей в растворе едкого натра (NaOH) и натра фтористого (NaF) в соотношении 1:1 продолжительностью 1 — 2 минуты;

- промывку в горячей проточной воде при температуре не ниже 50°С, а после этого — в холодной воде;

- осветление в течение 1-2 минуты при комнатной температуре в растворе азотной кислоты (HN03) с концентрацией не ниже 350 — 425 г/л;

- промывку в горячей проточной воде с последующей естественной сушкой.

Для удаления оксидной пленки часто применяют сварочный флюс АФ-4А. Обезжиривание, травление и осветление выполняют не позже, чем за 2 — 4 часа до начала сварочных работ. Для этого сварочную проволоку разделяют на мотки, массой не более 5 кг, таким образом, чтобы в процессе обработки витки не соприкасались друг с другом. Обработку проводят при вертикальном положении мотка. Поверхность обработанных деталей и проволоки должна быть серебристо-матового цвета без загрязнений и желтого налета. В случаях, когда сварочная проволока не используется сразу же после химической обработки, ее упаковывают в полиэтиленовую пленку и хранят в герметической таре. Срок такого хранения ни в коем случае не должен превышать 36 часов, а если это условие не соблюдается, то проводят повторную обработку. При этом количество повторных обработок сварочной проволоки должно быть более двух. Нельзя брать проволоку и касаться свариваемых поверхностей голыми руками. Лучше всего для этого использовать чистые хлопчатобумажные рукавицы.

Непосредственно перед сварочными работами кромки деталей и прилегающие к ним участки зачищают шабером до металлического блеска. Отрезок времени между химической обработкой и механической зачисткой не должен быть более 4 часов. Нельзя для этого использовать обработку абразивными кругами или шлифовальной бумагой, в также нельзя применять пескоструйные и дробеструйные аппараты, так как это может привести к появлению шлаковых включений в массиве шва и к другим дефектам, что будет отражаться на качестве сварного соединения.

Предсварочную сборку деталей выполняют при помощи механических приспособлений, обеспечивающих жесткое крепление. Для этого используют специальные кондукторы, прижимные устройства, тиски, различного вида струбцины и т.д. Свариваемые детали сжимают между собой так, чтобы зазор между ними был минимальный. Усилие сжатия для деталей толщиной до 4 мм должно быть не менее 1,2 кН (10 кгс), а при большей их толщине — не менее 0,3 кН. Жесткое закрепление деталей снижает вероятность коробления и деформаций. Если сварку осуществляют без прижимных приспособлений, то ее выполняют на предварительных прихватках. Для прихватки используют ту же сварочную проволоку, что и для основной сварки. Количество прихваток и расстояние между ними должно обеспечить жесткую фиксацию свариваемых деталей относительно друг друга.

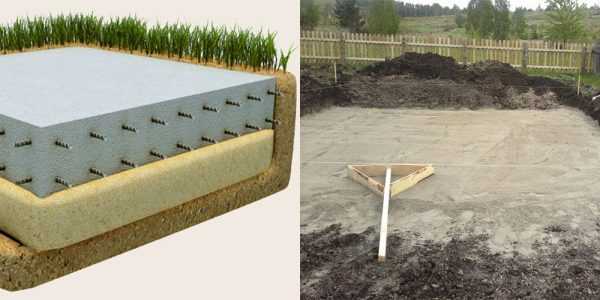

Сварку стыковых соединений обычно выполняют на подкладках с канавкой, обеспечивающих сохранение сварочной ванны и формирование обратной стороны шва. Для подкладок применяют пластины из нержавеющей стали или меди, предварительно выполнив в них канавки, ширина которых должна быть не менее двух-трех кратной толщины свариваемых деталей. При сварке на больших токах применяют специальные прокладки с водяным охлаждением. При толщине свариваемых деталей до 3 мм прихватку выполняют на всю их глубину, а при большей их толщине глубина прихватки будет зависеть от формы разделки и требований, которым должно отвечать сварное соединение.

Ручную сварку покрытыми электродами применяют при изготовлении малонагруженных конструкций из технического алюминия Амц, АМг и силумина. Использование постоянного тока обратной полярности и предварительный подогрев для средних толщин (250 — 300°С) обеспечивает требуемое проплавление при умеренных сварочных тока. Для деталей большой толщины температуру предварительного подогрева увеличивают до 400°С. Сварочную проволоку подбирают, учитывая требования изложенные в таблице.

Марки проволок, применяемых для сварки алюминия и его сплавов

| Свариваемый металл | Универсальная проволока, обеспечивающая хорсшее качество шва | Проволока, обеспечивагащя следующие параметры шва | ||||

| Повышенную стойкость против горячих трещин | Повьшанное временное сопротивление разрызу | Высокое относительное удлинение | Повышенная корозийная стойкость | |||

| АДО,АД1 | CbAI | CbAI | CbAI | СвАВОО | СвА85Т | |

| Дмц | СвАМц | СвАМц | СвАМц | СвАМц | СвАМц | |

| АМг2, АмгЗ | СвАМгЗ | СвАМгЗ | СвАМгЗ | АВ | АВ | |

| АМгЬ | СвАМг5 | СвАМгбЗ | СвАМгб | СвАМг5 | Св1557 | |

| АВ, Ад31 | СвАК5 | СвАК5 | Св557 | Св1557 | АВ | |

| 1915 | Св1557 | СвАМг5 | СвАМгб | СвАМгб | Св1557 | |

| 1201 (Д20) | Св1201 | Св1201 | Св1201 | Св1201 | Св1201 | |

Ручная дуговая сварка изделий из чистого алюминия может производиться электродами ОЗА-1, а сварка изделий из силуминов - электродами ОЗА-2 или ОЗАНА, которые по техническим характеристикам превосходят электроды серии ОЗА. Использование электродов серии ОЗАНА обеспечивает мелкокапельный перенос электродного металла, хорошее формирование шва в любых пространственных положениях, хорошую отделяемость шлаковой корки. Скорость плавления алюминиевого электрода в 2 — 3 раза выше скорости плавления стального электрода. Это обстоятельство становится решающим при выборе режимов сварки. Сварку выполняют непрерывно в пределах одного электрода, так как шлаковая пленка, создающаяся на кратере и конце электрода, препятствует повторному зажиганию дуги. Сварочный ток рекомендуют устанавливать в пределах 60 А на 1 мм диаметра электрода.

build.novosibdom.ru

Частые вопросы о сварке алюминия

Здесь мы постарались дать ответы на самые частые вопросы на тему сварки алюминия:

- Почему наплавленный металл имеет намного меньшую прочность по сравнению с основным?

- Какой защитный газ использовать для сварки алюминия?

- Какие электроды подходят для TIG-сварки алюминия?

- Как проводить предварительный подогрев перед сваркой алюминия?

- Как снимается остаточное напряжение после сварки алюминия?

- Как различать сплавы алюминия?

- Как вести сварку по алюминию переменной толщины?

- Как вести сварку сплава 7075?

1. Почему наплавленный металл имеет намного меньшую прочность по сравнению с основным?

При сварке стали наплавленный металл можно сделать таким же прочным, как и основной. Но для алюминия это не так. Почти во всех случаях сварки алюминия наплавленный металл имеет меньшую прочность.

Чтобы лучше понять, из-за чего это происходит, давайте рассмотрим два типа алюминиевых сплавов: с тепловой обработкой и без нее. Для упрочнения сплавов второй категории проводится только холодная обработка, которая вызывает определенные физические изменения металла. Чем интенсивнее холодная обработка, тем прочнее становится сплав.

Но во время сварки сплава, прошедшего холодную обработку, вы производите локальный отжиг материала, он теряет закаливание и становится "мягким". Поэтому при сварке сплавов, не проходивших тепловую обработку, создать такой же прочный наплавленный металл, как и основной, можно только при условии изначально незакаленного материала.

При тепловой обработке алюминиевых сплавов на последнем этапе они нагреваются примерно до 200°C. Однако во время сварки материал в зоне теплового воздействия нагревается значительно выше этой отметки, и из-за этого теряет свои механические свойства. Поэтому, если после сварки не провести подогрев материала, зона вокруг соединения станет значительно менее прочной по сравнению с остальным алюминием — примерно на 30-40%. Если подогрев проводится, то он позволит улучшить характеристики сплава.

Ниже указано, какие серии алюминиевых сплавов проходят тепловую обработку, а какие — нет:

Проходят тепловую обработку: 2000, 6000, 7000.

Не проходят тепловую обработку: 1000, 3000, 4000, 5000.

2. Какой защитный газ использовать для сварки алюминия?

Для TIG (аргонодуговой) и MIG (в защитных газах) сварки материалов толщиной до 12,7 мм рекомендуется чистый аргон. При толщине выше 12,7 мм в смесь можно добавить от 25 до 75 процентов гелия, чтобы увеличить температуру дуги и глубину проплавления. Аргон подходит для этого лучше всего, потому что он обеспечивает более качественное очищающее действие дуги по сравнению с гелием и меньше стоит.

Никогда не используйте газовые смеси с содержанием кислорода или двуокиси углерода, так как это приведет к окислению алюминия.

3. Какие электроды подходят для TIG-сварки алюминия?

Для большинства материалов, в том числе стали, рекомендуется использовать электроды с 2-процентным содержанием тория. Но так как сварка алюминия происходит на переменном токе, а не постоянном, на вольфрамовый электрод поступает больше энергии. По этой причине для сварки алюминия рекомендуются электроды из чистого вольфрама или с добавлением циркония.

Кроме того, для сварки на переменном токе требуются электроды значительно большего диаметра. Рекомендуем начать с диаметра 3,1 мм и при необходимости попробовать другие варианты. Вольфрам с добавлением циркония позволяет работать на более высоких токах, чем чистый вольфрам. Также учтите, что при сварке на переменном токе удобнее работать электродом с затупленным концом — из-за острого конца дуга может отклоняться в стороны.

4. Как проводить предварительный подогрев перед сваркой алюминия?

Хотя предварительный подогрев в определенных пределах довольно полезен, слишком сильный нагрев может отрицательно сказаться на механических свойствах алюминия.

Как уже было упомянуто ранее, на последнем этапе тепловой обработки алюминий нагревается до 200°C, поэтому, если перед сваркой оператор нагреет алюминий до 175°C и будет удерживать эту температуру на протяжении всей работы, механические свойства алюминия снизятся.

В случае сплавов без тепловой обработки, например, серии 5000, даже если ограничить температуру до 90°C, материал окажется уязвим к коррозии под напряжением. В большинстве случаев небольшой предварительный подогрев для удаления влаги считается приемлемым, но он должен быть строго ограничен.

Многие неопытные сварщики воспринимают предварительный подогрев как некий костыль. Так как оборудование для сварки алюминия часто работает на максимальной мощности, считается, что подогрев поможет преодолеть ограничения оборудования. Алюминий имеет достаточно низкую температуру плавления — 650°C по сравнению с 1420°C для стали. Из-за низкой температуры плавления кажется, что для сварки алюминия нужно оборудование минимальной мощности. Но при этом алюминий имеет в 5 раз более высокую теплопроводимость по сравнению со сталью, т. е. тепло в этом случае рассеивается намного быстрее. Поэтому ток и напряжение для сварки алюминия должны быть еще выше, чем для стали, что требует использования более мощного оборудования.

5. Как снимается остаточное напряжение после сварки алюминия?

Из-за того, что расплавленный металл по мере застывания сжимается, в зоне сварки образуется остаточное напряжение. Более того, если после сварки изделие подвергнется механической обработке, это еще больше усилит деформации и разброс размеров. Чтобы этого избежать, сварщики проводят снятие напряжения, то есть нагревают материал до такой степени, чтобы атомы алюминия смогли более свободно перемещаться.

Если для стали температура снятия напряжения составляет 565-590°C, то для алюминия она ограничена 343°C. Это означает, что для того, чтобы снятие напряжения было хоть сколько-нибудь эффективным, материал придется нагреть до температуры, при которой он потеряет механические свойства. Поэтому для алюминия снятие напряжение после сварки не рекомендуется.

6. Как различать сплавы алюминия?

Существует достаточно много различных сплавов алюминия и для надежной сварки нужно знать, с каким сплавом вы работаете. Если эта информация недоступна, вы можете ориентироваться на следующее:

штампованные изделия обычно выполняются из сплавов серии 6000; литые изделия часто представляют собой сочетание алюминия/кремния — некоторые из них поддаются сварке, некоторые — нет;листовой металл, пластины и болванки обычно изготавливаются из сплавов 5000 и 6000;

Если вам нужна более точная информация, приобретите комплект для анализа, который поможет вам определить точный состав сплава.

7. Как вести сварку по алюминию переменной толщины?

Если вам требуется вести сварку по материалу переменной толщины, оборудование следует настроить для сварки части с самым большим сечением. Во время сварки будьте осторожны и сделайте большее тепловложение в части с большим сечением.

8. Как вести сварку сплава 7075?

Большинство сплавов алюминия поддается сварке, но некоторые для этого подходят плохо — в частности, сплав 7075. Мы выделили в этом примере именно 7075, потому что этот сплав имеет одно из самых высоких значений предела прочности. Когда проектировщики и сварщики начинают подбирать сплав алюминия, многие в первую очередь обращаются к таблице со сплавами алюминия и их пределами прочности. Но они не знают, что лишь немногие из сплавов с высокой ударной вязкостью поддаются сварке, особенно если они относятся к сериям 7000 и 2000, и их использования следует избегать.

Единственное исключение — это отрасль литья под давлением. В этом случае для ремонта штампов проводится сварка алюминия 7075 — однако он никогда не используется для изготовления металлоконструкций.

При выборе подходящего сплава алюминия можно опираться на следующие рекомендации:

Серия сплава | Основные элементы сплава |

Серия 1000 | Чистый алюминий |

Серия 2000 | Алюминий и медь (высокопрочный алюминий для аэрокосмической отрасли) |

Серия 3000 | Алюминий и марганец (сплавы с низкой и средней прочностью, например, используются в алюминиевых банках и трубах систем охлаждения) |

Серия 4000 | Алюминий и кремний (большинство сплавов этой серии — это заполняющие материалы для сварки и припоя) |

Серия 5000 | Алюминий и магний (эти сплавы в основном используются для создания металлоконструкций из листового материала и пластин — все сплавы серии 5000 пригодны для сварки) |

Серия 6000 | Алюминий, магний и кремний (эти сплавы поддаются тепловой обработке и часто используются для производства штампованных изделий, листового металла и пластин — все поддаются сварке, но могут быть склонны к растрескиванию. Не пытайтесь проводить сварку этих сплавов без буферного слоя) |

Серия 7000 | Алюминий и цинк (высокопрочные сплавы для аэрокосмической отрасли, которые могут содержать другие элементы). |

Если вам необходимо использовать высокопрочный алюминий, компания Lincoln рекомендует использовать сплавы серии 5000 с высоким содержанием магния вместо серий 2000 и 7000. Сплавы серии 5000 хорошо поддаются сварке и обеспечивают самые лучшие результаты.

Заключение

Компания Lincoln Electric предлагает полный спектр решений для сварки алюминия, например, аппараты Power Wave® 455M, специально разработанные для эффективной сварки алюминия, пуш-пульные механизмы Cobramatic® для подачи мягкой алюминиевой проволоки и сварочную проволоку SuperGlaze® премиум-класса со строгим контролем химического состава для стабильного качества сварки. Кроме широкого выбора продуктов, компания Lincoln гордится своим опытом работы с алюминием. Если вам нужен совет, напишите нам.

www.lincolnelectric.com

Сварка алюминия - методом полуавтоматической MIG или аргонодуговой TIG сварки

Сегодня существует множество сварочных процессов для сварки различных металлов. Эти процессы всё время дорабатываются, появляются всё новые и новые. Чтобы быть в курсе применяемых процессов и их особенностей, предлагаю Вам прочитать эту статью, в ней я расскажу о сварке алюминия.

Каждая отрасль промышленности использует различные типы металлов в зависимости от характера их работы. Первое, что приходит в голову о применении сварки алюминия, будет сварка алюминиевых судов. От небольших лодок и катеров до корпусов огромных судов и военных кораблей.

Почему же именно алюминий используется для их изготовления? Ответ прост и заключается в том, что алюминий легче, чем сталь, и поэтому уменьшается вес корабля, экономится топливо и увеличивается его скорость.

Легкость алюминия совместно с относительно высокой прочностью делает его применимым во многих других отраслях промышленности. Таких как автомобилестроение, пищевое оборудование, изготовление алюминиевых лестниц и многих других.

В чем же заключается сложность сварки алюминия?

Многие профессиональные сварщики говорят, что алюминий является самым сложным металлом для сварки. Он обладает физическими и химическими свойствами, которые необходимо знать, чтобы сварочные работы были наиболее эффективными.

Некоторые из свойств, которые делают алюминий сложным для сварки, необходимо принять как факт. Алюминий не меняет цвета, когда он нагревается и имеет более широкий диапазон температур плавления, чем у других металлов. Так же он является немагнитным.

Это означает, что человек, работающий с алюминием должен знать, что ожидать от этого металла.

Некоторые из вещей, которые должен знать сварщик:

- Расплавление окисной пленки алюминияОбразующаяся на поверхности алюминия оксидная пленка имеет более высокую температуру плавления, чем основной сплав. Она не плавится, пока не достигнет 2050 градусов по Цельсию. Это усложняет процесс сварки алюминия и требует применения специального сварочного оборудования и предварительной очистки металла (травления).

- Необходимость большого количества энергииАлюминий имеет теплопроводность намного больше, чем другие металлы (в 5-6 раз больше чем у обычной стали). Поэтому при дуговой сварке алюминия должно быть большое внесение тепла за счет мощности дуги. При сварке массивных изделий рекомендуется использовать предварительный подогрев.

- Низкая температура плавления алюминияИз за высокой теплопроводности и низкой температуры плавления существует высокая вероятность прожога алюминия

- Заварка кратера в конце сварочного шваПочти всегда при сварке алюминия при окончании сварочного шва появляется кратер, так как алюминий быстро затвердевает. Заварка кратера требует специальной техники. На многих сварочных аппаратах существует специальная программа для сварки алюминия. Она представляет собой увеличенный стартовый ток в начале сварки (для пробивки оксидной пленки) и уменьшенный ток в конце сварки (для заварки кратера).

- Зачистка поверхности алюминия перед сваркойПодготовка металла является ключевым моментом в сварке алюминия. Средства для травления поверхности должны быть использованы по мере возможности. Кроме того, рекомендуется зачищать поверхность перед сваркой металлической щеткой. Использование щетки помогает разбить слой оксидную пленки, уменьшая потребность в раскислении и увеличивая проплавление. Зачистка также помогает увеличить скорость сварки, снижая коробление.

Процессы сварки алюминия

Есть несколько процессов, которые используются для сварки алюминия. Наиболее популярны такие процессы, как аргонодуговая TIG сварка и импульсная полуавтоматическая MIG сварка.

Аргонодуговая TIG сварка алюминия

Аргонодуговую TIG сварку многие сварщики называют по-разному - аргонной, аргоновой или сваркой аргоном. Во всех случаях имеется в виду один процесс – сварка неплавящимся вольфрамовым электродом в среде аргона.

Важной частью сварки алюминия является понимание того, что она требует наличия в аппарате для аргонной TIG сварки - переменного тока и высокочастотного HF зажигания дуги.

Пара полезных функций, которые предлагаются во многих аргонодуговых аппаратах для сварки алюминия, является возможность регулировать частоту переменного тока и баланс.

- - Частота переменного тока может быть увеличена или уменьшена в допустимых пределах. Эта настройка позволяет сварщику обеспечивать больший контроль над дугой, путем фокусирования дуги по ширине так, чтобы иметь возможность сварки в труднодоступных углах. А также для сварки тонких материалов.

- - Другая особенность, баланс переменного тока, на самом деле управляет процессом раскисления алюминия, также называемый «чисткой». При изменении переменного тока в положительную полярность, оксид алюминия на поверхности металла расплавляется, и металл подвергается сварке. Количество необходимой «чистки» может варьироваться в зависимости от чистоты металла, и от скорости сварки. Настройка слишком высокого баланса уменьшает стабильность дуги. Слишком низкий процент не разобьет достаточно оксидную пленку.

MIG сварка алюминия полуавтоматом

Полуавтоматическая MIG сварка алюминия аналогична MIG сварке стали, так как при ней также используется подача сварочной проволоки и защитного газа через сварочную горелку. Однако сварка алюминия полуавтоматом требует некоторых изменений для сварщиков, которые привыкли к сварке стали.

Из-за большей теплопроводности алюминия, его сварка требует большего контроля над мощностью дуги и скоростью подачи проволоки. Так как алюминий очень мягкий металл, подача проволоки при сварке должна быть больше.

Ранее считалось, что качественно сварить алюминий можно только при помощи аргонодуговой сварки. Однако при использовании правильного оборудования и соответствующих технологий полуавтоматической MIG сварки можно добиться качественного шва при значительном увеличении производительности.

Несколько правил при MIG сварке алюминия

- Выбор оборудованияОптимальный сварочный полуавтомат для MIG сварки алюминия должен иметь режим импульсной сварки. Благодаря импульсам происходит пробивка окисной пленки, а также уменьшение перегрева алюминия при сварке и вероятность прожога. Режим двойного импульса Duo Pulse обеспечивает равномерную чешуйчатость и отличные визуальные характеристики сварочного шва.

- Выбор сварочного газаПри сварке алюминия в качестве защитного газа необходим чистый аргон. В отличие от сварки стали, при которой обычно используется смесь аргона и углекислого газа (CO2).

- Выбор сварочной проволокиОчень важен выбор правильного диаметра сварочной проволоки. Из-за того, что алюминий металл мягкий, то применение проволоки с малым диаметром (0,8 мм) затруднено сложностью её протяжки и подачи через сварочную горелку. Поэтому лучше использовать сварочные горелки небольшой длины, либо горелки с дополнительным механизмом подачи в корпусе горелки - сварочные горелки Push Pull (пуш пул). Для расплавления сварочной проволоки большего диаметра (1,2-1,6 мм) требуется больший сварочный ток.

- Набор расходных частей для сварочной горелки1. Специальные контактные наконечники - так как алюминий во время нагрева расширяется значительно больше, чем сталь, то существуют отличия в сварочных контактных наконечниках, используемых в полуавтоматических горелках для сварки алюминия. Отверстие в наконечниках для алюминия должно быть больше, чем в обычных наконечниках для стали, но не настолько большим, чтобы был хороший электрический контакт.

2. U-образные ролики подающего механизма. Ролики в подающем механизме должны быть U-образной формы, для того, чтобы алюминиевая проволока в них не заминалась.

3. Тефлоновый канал. Для уменьшения трения проволоки в горелке, необходимо использовать неметаллический кабель канал для алюминиевой проволоки. Обычно он исполнен из тефлона или графита.

Соблюдение указанных в этой статье правил, технологий подготовки и техники сделает ваш процесс сварки алюминия намного проще и позволит добиться превосходных результатов.

po-nsk.ru

Как проводится сварка алюминия аргоном: технология, режимы, особенности

Когда необходимо проводить обработку алюминия и деталей из него, возникает масса вопросов по поводу технологии работы. Процесс сваривания не является исключением. Так как материал довольно специфический, то и технология должна быть соответствующей. Далее рассмотрим возможность аргонодуговой сварки, ее технологические особенности и возможность проведения работы своими руками.

Способы сварки алюминия

Для каждого способа характерны свои особенности. Выделяются следующие виды:

- Ручное дуговое сваривание покрытыми электродами (ММА).

- Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки (TIG).

- Полуавтоматическая сварка в защитном газе.

- Плазменная сварка.

Существуют и другие методы сваривания, но их используют значительно реже.

Почему при сварке алюминия нужен аргон

Использование аргона не является единственным решением вопроса, можно использовать и другой инертный газ. С этой задачей справится и любой другой инертный газ из таблицы Менделеева, например, гелий. В частности, именно гелий использовался в 40 годах прошлого века, особенно активно – в США. Впоследствии оказалось, что применение аргона дает такой же эффект, но его стоимость гораздо ниже, что приводит к большей экономии средств. Именно поэтому аргон стал настолько популярен при подобной работе.

Понимание того, почему важно использовать инертный газ, происходит из химических особенностей алюминия. Алюминий, как и ряд других металлов из таблицы Менделеева, очень активен по отношению к кислороду, содержащемуся в воздухе. Этот металл в химически чистом состоянии при контакте с воздухом моментально покрывается тонкой пленкой, состоящей из оксида алюминия. Именно по этой причине при соскабливании верхнего слоя кусочек алюминия приобретает более светлый, блестящий цвет – это и есть сам металл под слоем своего оксида. Инертная среда, в частности, аргон не только не дает оксиду снова образоваться на поверхности материала, но и очень устойчива к высокой температуре, действующей при сваривании. Также аргон поддерживает стабильность горения дуги.

Необходимое оборудование

В первую очередь, для обработки необходим специальный аппарат. Идеальным вариантом будет возможность генерации постоянного и переменного тока. Если же прибор может генерировать только постоянный ток, то подобное сваривание не получится. Например, в качестве источника тока может служить инвертор TIG AC. Обязательно необходимо учесть необходимость заземления. Другими необходимыми для работы компонентами являются вольфрамовые электроды и присадочная проволока.

На аппарате также должны быть режимы бесконтактного поджига, заварки кратера и регулировки баланса тока – для того, чтобы процесс можно было без проблем регулировать.

Настройка аппарата и режимы

В первую очередь, нужно настроить поток аргона, а после этого – переменный ток. Оптимальной настройкой расхода газа при подобном соединении должно быть примерно 8 литров газа – если работа проводится в помещении и примерно 12 л, если на открытом воздухе. Ни в коем случае нельзя подавать газ слишком быстро и сильно – поток аргона и воздуха способны закрутиться и создать своеобразную «турбулентность».

Кроме этого, на сварочном аппарате должна быть установлена ступенчатая подача тока, а розжиг должен быть плавный. Для того чтобы по окончании процесса не образовывался картер необходимо вести шов по восходящей линии, а также плавное затухание в конце горения.

Как подготовить соединяемые детали

Прежде чем приступать к агроннодуговой сварке деталей, важно правильно их подготовить. Кромки должны быть чистые, без какой-либо грязи и жирных пятен. Очистку можно произвести разными способами при помощи органических растворителей, например, ацетона или спирта.

Следующим этапом становится удаление оксидной пленки с поверхности материала, для чего ее нужно тщательно протереть наждачной бумагой. Помимо механического способа удаления пленки, можно провести удаление при помощи химических методов, например, травления в щелочном растворе. Но после этого деталь необходимо промыть в воде, осветлить и высушить. Во избежание окисления ее помещают в полиэтилен. Желательно очищать детали именно перед тем, как приступить к работе, так как промедление и неосторожность могут привести к повторному образованию пленки оксида, а значит, дальнейшая работа станет невозможна.

Технология сварки с помощью аргона

Аргоно-дуговая сварка алюминиевой детали своими руками пройдет без проблем, если тщательно следовать инструкциям и соблюдать технику безопасности. Для большей наглядности рекомендуется посмотреть видео с поэтапным объяснением всего процесса от специалиста.

Аргонное сваривание металлов проводят в двух вариациях:

- Ручная дуговая сварка в MIG/MAG в газовой струе.

- Процесс WIG/TIG, в котором используется неплавящийся электрод из вольфрама.

Первый вариант не пользуется особой популярностью из-за того, что электрод подвергается слишком высокой температуре и это может привести к его деформации. Иногда в данном способе используется переход переменного тока в постоянный, что позволяет снизить температуру и остановить процесс разрушения металла.

Во втором варианте во время расплавления приконтактных металлических слоев в столб газа помещают электрод из вольфрама. Дугу поджигают до соприкосновения электрода с поверхностью. Далее подачу электрода осуществляют из корпуса горелки, в которой находятся две коаксиально – расположенные трубки. По первой движется электрод, а по второй проходит аргон.

Процесс в целом состоит из двух шагов:

- Положительная полуволна разрушает оксидную пленку. Может негативно действовать на электрод, поэтому важно соблюдать меру.

- За счет отрицательной полуволны происходит разогрев поверхности и ввод нужной для образования прочного шва мощности

Особенности сварки аргоном

Существует несколько простых правил, которые помогут добиться лучшего расхода материалов, при использовании аргонового сваривания:

- Диаметр вольфрамовых электродов должен колебаться в пределах от 1,5 до 5,5 мм.

- Электрод должен быть наклонен под углом в 80 градусов.

- Присадочная проволока диаметром 1,6 – 4 мм располагается перпендикулярно по отношению к электроду.

- Присадочная проволока и электрод совершают движения только вдоль шва, движения поперек совершаться не должны.

- Используется только химически чистый аргон. Любые примеси ухудшают качество газосварки.

- Во время сваривания небольших тонких предметов использование «подкладки» из стали или меди позволит отвести лишнее тепло, благодаря чему в металле не будет прожогов.Необходимо прогреть деталь перед газосваркой, но алюминий способен очень легко перегреться, из-за чего сделанный из него предмет способен деформироваться.

- В составе любого алюминиевого предмета находится водород, который, образуя поры, может испортить сварной шов.

- У алюминия очень высокий коэффициент линейного расширения, из-за чего даже если, на первый взгляд, сварной шов кажется правильным, он может через какое-то время испортиться.

- Следует помнить, что свойства соединения всегда напрямую зависят от состава и типа используемого сплава, например, термически устойчивого или нет.

- Если соединяют детали из химически чистого алюминия, прочность полученного соединения всегда ниже, поэтому следует учитывать, какие сплавы обладают лучшей свариваемостью. Например, очень известны сплавы на основе смеси алюминия, магния и цинка. Подобные системы даже после сваривания по прочности очень похожи на основной металл.

Плюсы и минусы технологии

Аргонная сварка алюминия обладает рядом существенных преимуществ, что обеспечило ее популярность как у профессионалов, так и у новичков. Особенно хорошо использовать подобный вид газосварки для сложных предметов с объемной, легко повреждаемой структурой, так как область нагрева очень мала. Шов также одинаково глубоко проплавлен на всей длине. Помимо вышеперечисленного, подобное сваривание проходит очень быстро за счет высокой температуры.

Из минусов необходимо отметить необходимость правильной настройки аппарата, например, постепенную подачу присадочной проволоки. Если какая-то настройка ошибочна, то расход материалов и электричества при этом увеличиться. Помимо этого практически невозможно предсказать возможную деформацию детали.

В целом именно сложность оборудования может послужить главным препятствием для начинающего в освоении мастерства подобного вида обработки. Потребуется время и практика для изучения – сначала тренировки на цельном куске металла для создания шва, затем поэтапное соединение двух и более половинок металла.

Скачать ГОСТ

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru