Как выбрать материал для трубопровода сжатого воздуха? Трубы для сжатого воздуха

Как выбрать материал для трубопровода сжатого воздуха?

Для изготовления трубопроводов сжатого воздуха могут быть использованы несколько материалов.

Выбор материала зависит не только от его стоимости, а так же как и другие параметры в системе сжатого воздуха, от нескольких факторов.

Основные из них:• качество сжатого воздуха• размеры труб• давление• условия окружающей среды• объём монтажных работ• стоимость материала• перепад давления• износостойкость.

Преимущества и недостатки наиболее часто используемых материалов для изготовления трубопроводов сжатого воздуха:

Сталь

• трубы с резьбой: недорогие, есть различные виды форм• бесшовные: есть различные номинальные диаметры; но: имеют низкую коррозионную стойкость и высокое сопротивление движению потока• гальванизированные: стойкие к коррозии; но: имеют высокое сопротивление движению потока• из нержавеющей стали: стойкие к коррозии, имеют низкое сопротивление движению потока, герметичные; но: имеют ограниченное число видов форм, дорогие.

Медь

• стойкие к коррозии, низкое сопротивление движению потока; но требуют высокого технического уровня по прокладке и пайке трубопровода.

Пластик

• полипропиленовые (РPR)

• полиамидные (РА)• полиэтиленовые (РЕ)• акрилнитрил-бутадиен-стиролполимерные (ABS)• следующее применимо для всех пластиков: различные виды форм, не подвержены коррозии, как правило просты в установке; но: обладают высоким расширением по длине, низкой эластичностью под давлением при повышении температур.

Обычно максимальное расчетное давление трубы указано в ее спецификации (обозначение PN и далее величина давления в бар, например PN16).

На сегодняшний день самым популярным материалом для прокладки пневмопроводов является полипропилен. PPR-трубы легки в монтаже, имеют относительно невысокую стоимость и выдерживают давление сжатого воздуха до 20 бар. Основные диаметры (внешние) полипропиленовых труб: 20 мм, 25 мм, 32 мм, 40 мм, 50 мм, 63 мм. Внутренние диаметры зависят от максимального давления на которое они расчитаны и соответственно зависят от толщины стенок труб, поэтому при выборе материалов пневмопровода нужно внимательно ознакомиться с характеристиками выбранной для монтажа PPR-трубы.

Основные "секреты" при прокладке PPR-труб:

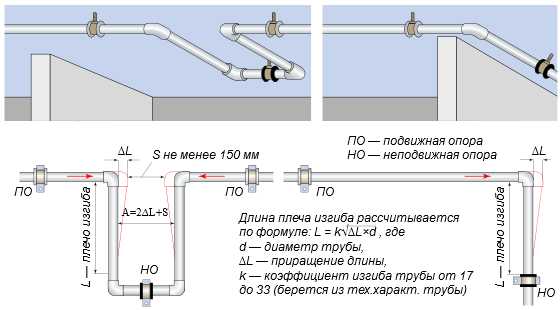

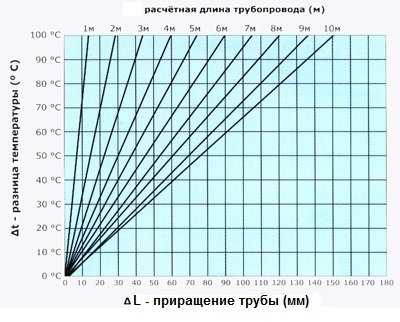

- для жестких полипропиленовых труб изготавливают Г- или П-образные или используют покупные петлеобразные компенсаторы. Размеры Г- и П-образных компенсаторов рассчитываются. Длина изгибаемого плеча зависит от жесткости трубы, которая задается специальным коэффициентом учитывающим безопасный изгиб трубы. Коэффициент указывается в технических характеристиках материала труб, чаще всего для полипропиленовых (РР) — 25.

Пример:

- диаметр трубы d 32 мм

- коэффициент изгиба k для PPR-туб равен 25

- длина трубопровода 5 метров

- разница температуры (темп.сжатого воздуха после компрессора 600С - темп. окр.среды 200С) = 400С

- приращение длины ΔL (по графику) составляет 30 мм

- длина плеча изгиба L (по формуле) = 774 мм

- ширина плеча A = 2 x 30 мм +150 мм = 210 мм.

- Чаще всего, П- и Г-образные компенсаторы получаются автоматически, при обходе трубой различных строительных конструкций. Если магистраль прямая и длинная, то компенсаторы в ней нужно заранее запроектировать как на стояках, так и на отводах.

- Вопрос теплового расширения полимерных трубопроводов во многом решается правильным использованием опор и выбором конфигурации трубной разводки. Нужно создать как можно более гибкую эластичную систему с минимумом жестких коротких узлов, имеющих малую способность к деформации.

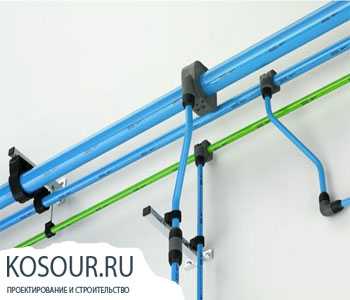

- При размещении труб на стенах и потолках не рекомендуется использовать неподвижные опоры. Для потолочных креплений хорошим решением являются опоры с ремешком. Количество поддерживающих опор должно быть небольшим, предпочтение надо отдавать специальным пластмассовым опорам, которые не повреждают поверхность трубы. Тем не менее рекомендуется использовать подвижные пластиковые опоры с интервалом 20–30 диаметров трубы.

- Неподвижными опорами, как правило, фиксируют тяжелые трубные узлы или тяжелые элементы трубопровода, не имеющие собственных креплений (например, фильтры или краны). Во всех случаях необходимо продумать совместное размещение фитингов и подвижных опор: при линейном удлинении трубы, фитинги не должны будут упереться в буртики опор. И другой случай, если подвижные опоры разместить с обеих сторон от фитинга вплотную к нему, то такой способ монтажа превращает это место крепления в неподвижную опору.

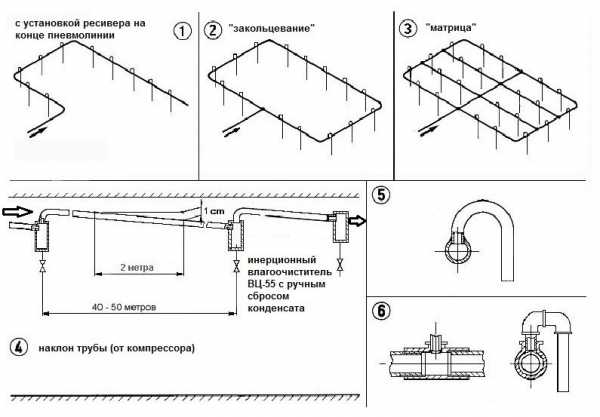

- Через 40 - 50 метров трубы рекомендуется устанавливать в самой нижней точке магистрали инерционный влагоочиститель ВЦ-серии.

- Основные рекомендуемые схемы монтажа пневмотрубопровода:

Мы готовы предложить свои услуги по прокладке полипропиленовых или медных магистралей для сжатого воздуха. Работаем в С-Петербурге и Северо-западном регионе РФ.

Более подробно об этом можно прочитать в разделе Монтаж и прокладка пневмомагистралей

Перейти в раздел

compressor.net.ru

Система трубопроводов для подачи сжатого воздуха AIRnet

АЭРО- Каталог продукции

- Компрессоры

- Поршневые электрические компрессоры

- Поршневые дизельные и бензиновые компрессоры

- Винтовые электрические компрессоры

- Компрессоры Ceccato (Италия)

- Серия CSL (0.22 - 1.63 м3/мин)

- Серия CSM (0.24 - 1.75 м3/мин)

- Серия CSA (0.49 - 2.00 м3/мин)

- Серия CSB (1.19 - 3.97 м3/мин)

- Серия CSC (3.48 - 7.80 м3/мин)

- Серия CSD (7.08 - 11.5 м3/мин)

- Серия DRB (3,4 - 6,1 м3/мин)

- Серия DRC New (3.84 - 7.86 м3/мин)

- Серия DRD (7.20 - 12.5 м3/мин)

- Серия DRE (10.1 - 19.6 м3/мин)

- Серия DRF (17.10 - 28.62 м3/мин)

- Серия RLR New (35.5 - 40.8 м3/мин)

- Серия IVR с частотным приводом (0.3 - 30.0 м3/мин)

- Серия CSA IVR версия на раме

- Серии CSA IVR, версия на ресивере с осушителем

- Серии CSB IVR, версия на раме

- Серии CSB IVR, версия на ресивере с осушителем

- Серии CSC IVR, версия на раме

- Серии CSD IVR, версия на раме

- Серия DRA IVR версия на раме

- Серия DRA IVR версия на ресивере 500л

- Серия DRA IVR версия на ресивере с осушителем

- Серия DRB IVR, версия на раме и с осушителем NEW

- Серии DRC IVR, версия на раме

- Серии DRC IVR, версия с осушителем

- Серии DRD IVR, версия на раме

- Серии DRD IVR, версия с осушителем

- Серии DRE IVR, версия на раме

- Серии DRF IVR, версия на раме

- Компрессоры Atlas Copco (Швеция)

- Компрессоры MARK (Италия)

- Компрессоры RENNER (Германия)

- Винтовые электрические компрессоры серии RS 3,0-160 кВт с ременным приводом

- Винтовые электрические компрессоры серии RS-PRO 3,0-11,0 кВт

- Винтовые электрические компрессоры серии RS-TOP 11,0-15,0 кВт

- Винтовые электрические компрессоры серии RS 18,5-30,0 кВт

- Винтовые электрические компрессоры серии RS PRO 30,0-55,0 кВт

- Винтовые электрические компрессоры серии RS 55,0-160,0 кВт

- Винтовые электрические компрессоры серии RSF 5.5-160 кВт с ременным приводом и частотным преобразователем

- Винтовые электрические компрессоры серии RS-H 11,0-15,0 кВт давление до 20 бар

- Винтовые электрические компрессоры серии RS 30,0-355,0 кВт D с прямым приводом

- Винтовые электрические компрессоры серии RSF 87-355 кВт D с прямым приводом и частотным преобразователем

- Винтовые электрические компрессоры серии RS 3,0-160 кВт с ременным приводом

- Компрессоры COMPRAG (Германия)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Fini (Италия)

- Компрессоры ЗИФ (Россия)

- Компрессоры BERG (Германия)

- Компрессоры DALI (Китай)

- Компрессоры Abac (Италия)

- Компрессоры Ceccato (Италия)

- Винтовые дизельные и бензиновые компрессоры

- Безмасляные компрессоры

- Компрессоры Ceccato (Италия)

- Компрессоры Atlas Copco (Швеция)

- Компрессоры RENNER (Германия)

- Безмасляные компрессоры RENNER серия RSW с прямым приводом

- Безмасляные компрессоры RENNER серия RSW F с прямым приводом и частотным преобразователем

- Безмасляные спиральные компрессоры RENNER серия SCROLL

- Безмасляные спиральные компрессоры RENNER серия SL-S 1,5 – 7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-S 1,5 – 7,5 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-S 1,5 – 7,5 кВт с осушителем на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLM-S 7,5 – 30,0 кВт

- Безмасляные спиральные компрессоры RENNER серия SLKM-S 7,5 – 22,0 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLDM-S 7,5 – 15,0 кВт на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLDKM-S 7,5 – 11,0 кВт с осушителем на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-I 1,5 – 7,5 кВт с осушителем на ресивере 90 л и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLKT 1,5-7,5 кВт на поворотных колесах и с ручкой для перемещения

- Безмасляные спиральные компрессоры RENNER серия SL-I 1,5-7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-I 1,5-7,5 кВт с осушителем

- Компрессоры DALGAKIRAN (Турция)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Garage (Россия)

- Компрессоры Fubag (Германия)

- Компрессоры Fini (Италия)

- Компрессоры ABAC (Италия)

- Дожимные компрессоры (бустеры)

- Компрессоры для пневмотранспорта

- Компрессоры для электротранспорта

- Воздуходувки

- Подготовка сжатого воздуха и газов

- Ресиверы

- Генераторы

- Тепловые пушки и тепловентиляторы

- Окрасочное оборудование

- Пескоструйное оборудование

- Пневмо, электро и ударный инструмент

- Hасосы и мотопомпы для жидкостей

- Вакуумные насосы

- Строительное оборудование

- Компрессоры

aerocompressors.ru

Как рассчитать внутренний диаметр трубопровода сжатого воздуха?

Диаметр трубопровода

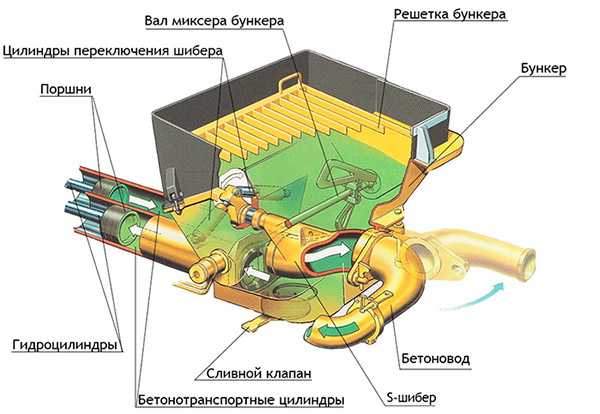

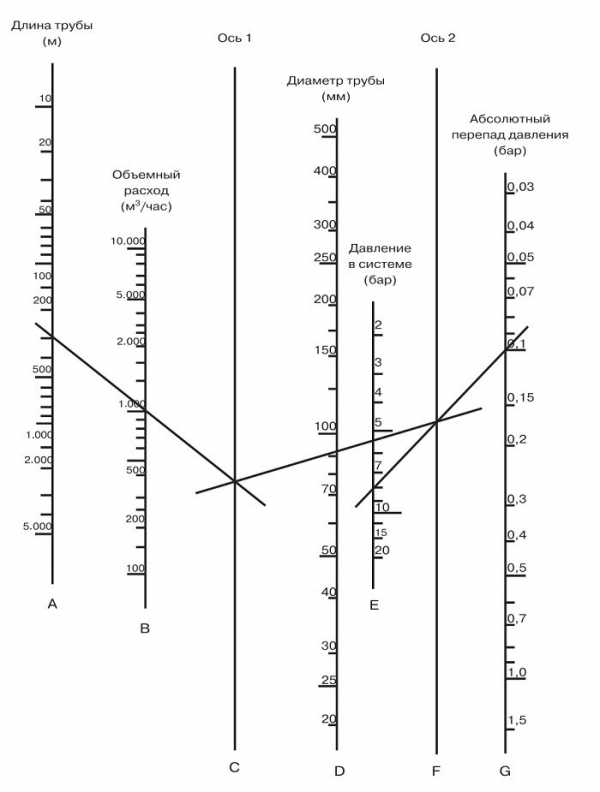

Диаметры трубопроводов определяются при помощи расчётного графика (см. рис. 1) или вычисляются при помощи приблизительной формулы:

гдеd = внутренний диаметр трубы, дмVэф = общий объёмный расход, м3/секL = номинальная длина трубопровода, м∆Р = перепад давления, барРраб = рабочее давление, бар

Определение внутреннего диаметра трубопровода при помощи расчётного графика

(пример 1):

На рис.1 показан расчётный график, при помощи которого может быть определён внутренний диаметр трубопровода.

Использование расчётного графика:• Отметим длину трубы на линии А, а объёмный расход на линии В;• Соединим точки прямыми линиями и продолжим их до оси 1;• Отметим давление в системе на линии Е, а допустимое снижение давления – на линии G;• Соединим точки прямой линией. Эта линия пересечёт линию D;• Диаметр трубы соответствует точке пересечения прямых.

Рис.1 Расчётный график для определения внутреннего диаметра трубопровода и перепада давления

Определение внутреннего диаметра трубопровода при помощи расчётного графика

(пример 2):

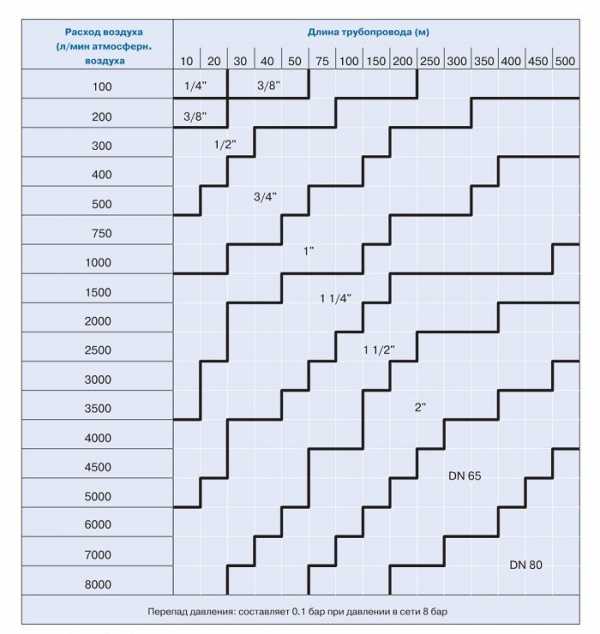

Если расчётный график, изображённый на рис. 1, непонятен для вас или работать с ним слишком трудно, то тогда смотрите рис. 2. Этот расчётный график позволяет определять только самые важные параметры и соответственно является более простым в использовании.

Использование расчетного графика:• Проведём линию от левого столбца, в соответствии с необходимым расходом воздуха.• Определим длину трубопровода, отметив соответствующий столбец.• На пересечении линии и столбца в области между ломаными линиями находится соответствующеезначение диаметра.

Пример:- Расход воздуха = 1000 л/мин- Длина трубопровода = 100 м- Необходимый диаметр трубопровода = 1”

Рис.2 Расчётный график для определения диаметра трубопровода и перепада давления

Дополнительная арматура:

Вся установленная арматура (клапаны, кронштейны, колена и т.д.) является дополнительным сопротивлением для потока и должны учитываться при расчёте. Длины, которые должны прибавляться к длине трубопровода, приводятся в таблице (см. Рис. №3)

Пример: Отсечной клапан диаметра G 3/4 имеет значение длины 4,00; теоретически, трубопровод должен быть удлинён на 4 м.

Рис.3 Таблица зависимости длины от диаметра трубы и арматуры

Теперь, после подбора диаметра трубы и зная расход воздуха можно смело подбирать соответствующий компрессор, при этом размер его подсоединения сжатого воздуха не должен быть больше диаметра трубы. Компрессор подбирается в этом разделе нашего сайта.

Чтобы получить на него коммерческое предложение присылайте запрос на е-мэйл: [email protected], или на факс (812) 458-01-85.

Перейти в раздел

compressor.net.ru

ПНЕВМАТИЧЕСКИЕ МАГИСТРАЛИ НА ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЯХ: ОСНОВЫ ПРОЕКТИРОВАНИЯ, РАСЧЕТА И МОНТАЖА

Какое место занимает пневматическая магистраль в общей системе обеспечения сжатым воздухом на отечественных промышленных предприятиях? Всегда ли потребители с должным вниманием относятся к ее проектированию, монтажу и дальнейшему обслуживанию? К сожалению, нет. Сегодня многие готовы вкладывать значительные средства в качественное компрессорное оборудование. Все больше потребителей осознают, что без установки после компрессора системы подготовки невозможно получить сжатый воздух высокого качества. Многие вообще принципиально изменили систему обеспечения сжатым воздухом, отказались от традиционной централизованной системы в пользу децентрализации, и установили экономичные винтовые компрессоры непосредственно в производственных помещениях. Но, зачастую, после решения этих задач, сил на то, чтобы сделать качественную пневматическую разводку совершенно не остается. А ведь вопрос этот далеко не такой второстепенный, как кажется на первый взгляд. В качестве примера рассмотрим несколько довольно распространенных ситуаций, в которых основными причинами возникновения проблем со сжатым воздухом явились ошибки, связанные именно с неправильной организацией пневматической магистрали.

Например, предприятие приобретает, устанавливает и подключает винтовую компрессорную установку и комплект оборудования для подготовки сжатого воздуха. Через некоторое время возмущенный покупатель звонит и сообщает, что система подготовки не обеспечивает обещанное качество воздуха и «на выходе из трубы» присутствует масло. В итоге дорогостоящее пневматическое оборудование вышло из строя. При рассмотрении этой проблемы выясняется, что до винтового компрессора здесь несколько лет проработал поршневой компрессор без системы подготовки воздуха. В результате такой работы на внутренней поверхности трубопровода образовалась некая маслянистая консистенция, которая вместе с частицами коррозии и «вылетает» теперь из трубы. Сразу же проводится небольшой тест непосредственно за системой подготовки воздуха, устанавливается новый шланг и проверяется качество воздуха на выходе из него. Если проблемы с качеством воздуха продолжаются, то дело, действительно, в системе подготовки воздуха. А вот если проблем нет, то сотрудникам предприятия придется задуматься о монтаже нового трубопровода, т.к. без этого ситуацию, скорее всего, не исправить. Еще одна история. Приобретается винтовая компрессорная установка с хорошим запасом по производительности, рассчитанная и на возможное дальнейшее расширение производства.

Принимается решение сделать пневматическую разводку из гибких шлангов. Проходит время… Предприятие работает, расширяется, появляются новые потребители сжатого воздуха, а подключение их происходит так: разрезается шлаг, вставляется тройник и затягиваются хомуты. Но через какое-то время, вдруг выясняется, что воздуха начинает не хватать. Может проблемы с производительностью компрессора? Это проверить довольно просто. Допустим, компрессор имеет ресивер объемом 500 л. Засекается время, за которое компрессор заполнит пустой ресивер до максимального давления, например, до 10 бар. Затем, умножив объем на максимальное давление и разделив на время

(скажем, на 5 мин) получим интересующую нас величину производительности в данном случае 1000 л/мин. Если окажется, что результат существенно не отличается от паспортного значения, значит дело не в компрессоре. Далее, рассчитываем общее потребление воздуха пневмооборудованием. Предположим, с этим тоже все нормально, запас по производительности у компрессора есть. Тогда, причиной нехватки воздуха, скорее всего, является та самая магистраль «на шлангах и хомутах», а точнее, падение давления, которое она вызывает.

В зависимости от особенностей прокладки основного трубопровода потребители сжатого воздуха (пневмоточки) могут находиться либо снизу, либо сверху относительно него.

1. Если пневмоточка располагается снизу (см. фото) необходимо в вертикальном отводе сделать врезку тройника. Далее, с одной стороны тройника на горизонтальном отводе после запорного шарового крана монтируется устройство подготовки воздуха (в данном случае это фильтр влагомаслоотделитель и лубрикатор). С другой стороны делается продолжение вертикального отвода для слива конденсата, в нижней части которого устанавливается дренажный кран.

Или, вот такой случай. Идет оснащение предприятия новым винтовым компрессорным оборудованием, которое приобретается в соответствии с проведенными расчетами потребности в сжатом воздухе. Но через некоторое время выясняется, что «воздуха не хватает». Первое что делаем, проверяем производительность компрессора. Предположим, она соответствуют паспорту. Да и опыт подсказывает, что такое количество оборудования компрессор должен обеспечивать воздухом без проблем. Далее проводится небольшой эксперимент.

Отключаются все потребители сжатого воздуха, и включается компрессор. Режим работы винтового компрессора таков: он «набирает» максимальное давление, переходит в режим холостого хода и, далее, в режим ожидания. Но по манометру видно, что давление в ресивере все время уменьшается и через несколько минут компрессор включается вновь. Все сразу встает на свои места дело, конечно не в компрессоре. Причина возникновения проблемы утечки воздуха из пневмомагистрали вследствие отсутствия герметичности. Можно было бы привести еще несколько аналогичных примеров, но и этих трех вполне

достаточно, чтобы понять- мелочей в таком важном деле, как доставка сжатого воздуха, не бывает. С чего же начать тому, кто решил правильно спроектировать и смонтировать пневматическую магистраль? Прежде всего, с ясного понимания и осознания того, что ее нужно делать сразу хорошо и раз и навсегда отказаться от всякого рода «времянок». Помимо этого надо забыть и о разводке из гибкого шланга. Потери из-за утечек воздуха, неизбежно возникающие в местах соединений, не очень высокая механическая надежность шлангов, хомутов и проволоки для крепления шлангов на штуцерах, потери давления из-за пульсации шлангов все это в конечном итоге непременно выливается в дополнительные расходы. Гибкие шланги ограниченной длины можно использовать только непосредственно перед пневмооборудованием, а сама основная магистраль обязательно должна быть собрана из стационарных труб: пластиковых, медных, алюминиевых с полимерным покрытием и т.д. Практика показывает, что желательно избегать «черных» труб и довольно осторожно относиться к трубам из оцинковки (не надо забывать, что оцинковка, обычно, наносится только снаружи), через некоторое время в этих трубах появляются продукты коррозии.

Рассмотреть в рамках одной статьи особенности монтажа магистралей из различных материалов довольно сложно. Поэтому, в качестве примера, поговорим о монтаже из пластиковых полипропиленовых труб, предназначенных для использования в системах горячего и холодного водоснабжения, и с успехом используемых при монтаже пневмосистем. Пластик довольно технологичен, и уже собранная магистраль, обычно очень удачно вписывается в интерьер производственного помещения. Ну и, что немаловажно, пластиковые трубы относительно дешевый материал. Единственный существенный недостаток пластика (а точнее, его особенность) заключается в том, что он имеет достаточно высокий коэффициент линейного расширения. Так, на одном предприятии осенью, в холодную погоду был сделан монтаж, а после включения отопления трубы «провисли». Поэтому, возможный перепад температур в помещении следует обязательно учитывать, а решением этой проблемы является установка термокомпенсационных петель (как их правильно рассчитать расскажут в любой

2. Если пневмоточка располагается сверху (см. фото), в трубопровод также устанавливается тройник, в который далее, врезается «Г_ образный» отвод. На конце отвода монтируются запорный кран и устройство подготовки воздуха. (В данном случае, устройство отсутствует, т.к. оно уже штатно установлено на шиномонтажном станке) Организации, занимающейся продажей пластиковых труб). Конечно, лучше всего, поручить монтаж пневмосистемы специализированной организации. А если такой возможности нет, можно обойтись и своими силами. Для работы понадобится специальное оборудование: сварочный аппарат с комплектом насадок для сварки (его, кстати, можно взять в аренду у продавца труб), ножницы для резки труб, ножовка, слесарный и измерительный инструмент. Итак, прежде всего, необходимо сделать чертеж предполагаемой пневмосистемы в соответствии с правилами прокладки трубопроводов. Вот несколько основных рекомендаций, которыми следует при этом руководствоваться.

3. При монтаже трубопровода желательно избегать так называемых «застойных зон», в которых может скапливаться конденсат. Например, условия прокладки требуют «поднять» трубопровод вверх. В этом случае, на конце горизонтального участка трубопровода устанавливается тройник (см. фото). Далее, установка отвода «вверх» сопровождается монтажом отвода «вниз» с обязательным краном для слива конденсата.

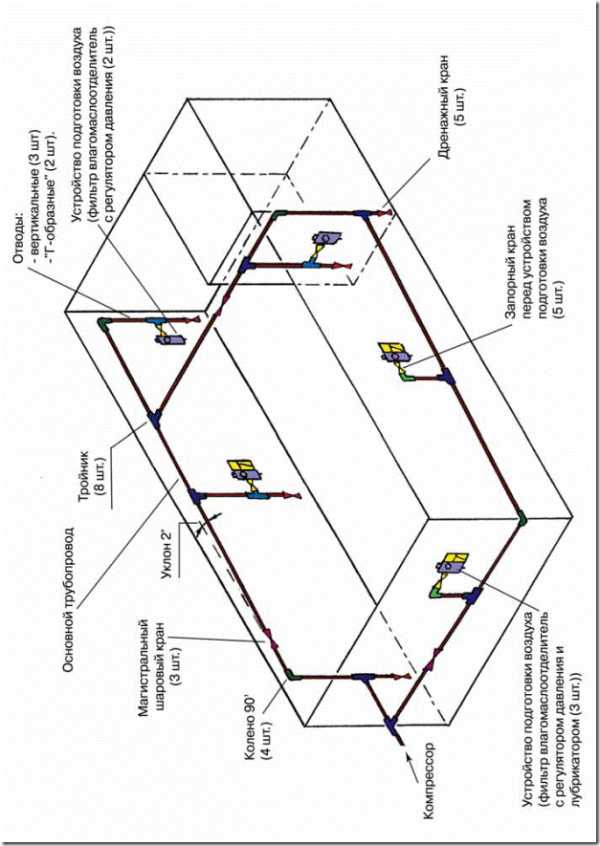

1. Пневматическая магистраль должна по возможности образовывать замкнутый контур, это позволит уменьшить падение давления в наиболее отдаленных точках трубопровода. В идеале, пневматическое оборудование с более высоким рабочим давлением должно располагаться ближе к компрессору.

2. Если магистраль не удается полностью закольцевать, или, например, при проектировании получается достаточно длинный прямолинейный участок трубопровода с «мощным» потребителем сжатого воздуха в конце участка,

этот потребитель может быть подключен к магистрали через небольшой дополнительный ресивер — это уменьшит падение давления.

3. Основная магистраль должна быть проложена с уклоном не менее 2° для обеспечения слива конденсата. В «низких» точках магистрали для этой же цели должны быть установлены дренажные краны (их можно в случае необходимости оборудовать автоматическими конденсатоотводчиками). Кстати, даже при использовании компрессора, оснащенного рефрижераторным осушителем, пренебрегать уклонами и дренажными кранами не следует оборудование имеет свойство выходить из строя.

4. Пневматическая магистраль должна быть снабжена несколькими так называемыми «магистральными кранами», которые позволят, в случае необходимости отключить отдельные участки трубопровода, например, при проведении его обслуживания. Кроме того, попеременное отключение участков иногда позволяет определить на каждом из них действительное потребление сжатого воздуха и величину воздушных утечек. А иногда, вполне возможен такой вариант, при котором в дальнейшем потребуется установка дополнительного компрессорного оборудования к уже имеющемуся. И в этом случае, диаметра существующего трубопровода может просто не хватить для эффективной подачи нового количества воздуха. Для решения этой проблемы и служат магистральные краны. С их помощью удобно разбить пневмосистему на участки, к каждому из которых подключается свой компрессор.

5. Трубопроводы следует прокладывать на стене, на потолке т.е. в доступной для обслуживания зоне. Не рекомендуется прокладка под полом и в земле, по причине возможного образования конденсата

Рис. 1. Схема пневматической разводки

Здесь можно привести один очень показательный пример. Директор автосервиса захотел, чтобы у него в ремзоне «все было красиво», и вопреки рекомендациям настоял на том, чтобы пневматическая разводка была скрытой. Для этого, при монтаже проштробили стены, в штробы уложили трубы, а сверху все закрыли кафельной плиткой. Получилось действительно красиво, но зимой, пневмосистема превратилась в водопровод.

6. Желательно учесть возможность дальнейшего расширения производства и сразу предусмотреть для этого несколько резервных пневмоточек.

7. Рекомендуется окончательную подготовку воздуха производить непосредственно перед потребителями. Для этой цели, используются влагомаслоотделительные фильтры (для удаления влаги, масла и твердых частиц), регуляторы давления (для установки необходимого рабочего давления) и дозаторы смазки, или лубрикаторы (для обеспечения подачи необходимого количества смазки). Лубрикатор должен располагаться на расстоянии не более 10 м от потребителя, иначе, распыленное масло может осесть на стенках магистрали, или гибкого шланга. Оптимальная длина гибкого шланга 5_6 метров.

8. Каждая пневмоточка также должна иметь запорный кран перед устройством подготовки воздуха это упростит его дальнейшее обслуживание и позволит оперативно отключить весь участок в случае возникновения каких-либо проблем.

9. Для удобства работы на выходе из устройств подготовки воздуха можно установить быстросъемные разъемы. В зависимости от особенностей производства допустима установка V-образных быстросъемных соединений.

На рис. 1 представлена схема пневматической разводки небольшого предприятия, разработанная в соответствии с рассмотренными выше рекомендациями.

Важное замечание: при монтаже в местах сварки пластиковых труб и фитингов утечек воздуха, скорее всего, не будет. А вот в резьбовых соединениях (в резьбе кранов, устройств подготовки воздуха, быстросъемных разъемов и т.д.) утечки возможны, на их наличие укажет характерный «свист». Естественно, утечки надо

устранить. (Для справки: в трубопроводе со сжатым воздухом под давлением 7 бар утечка из отверстия диаметром 1 мм составляет 72 л/мин, а из отверстия диаметром 4 мм _ 660 л/мин. А это, соответственно, 0,4 кВт и 4 кВт мощности электродвигателя компрессора!) Следующий шаг _ определение диаметра основного трубопровода. В общем случае, полный расчет пневматической магистрали представляет собой довольно сложную задачу, решение которой возможно только с помощью специальных программ на ЭВМ. И сводится

этот расчет к определению скоростей и расходов воздуха на различных участках трубопровода, а также к учету падения давления. В отличие от жидкостей, используемых в гидроприводе, воздух обладает высокой сжимаемостью, относительно малой плотностью в исходном атмосферном состоянии (примерно

1,25 кг/м3) и существенно меньшей вязкостью. Поэтому, в силу сжимаемости воздуха этот расчет намного сложнее расчета гидравлических систем, и выполняется, обычно, только в самых ответственных случаях. Тем не менее, основные закономерности течения воздуха такие же, как и для жидкостей, т.е. имеют место тур булентный и ламинарный (встречается крайне редко) режимы течения, равномерное и неравномерное течение из-за переменного сечения трубопровода, а также все остальные кинематические и динамические характеристики потоков

Таблица 1

Таблица 2

Более подробно ознакомиться с методикой расчета можно в литературе, посвященной рассмотрению вопросов газовой динамики. Поэтому, для правильного выбора диаметра основного трубопровода проще всего воспользоваться уже готовыми специальными номограммами, или таблицами, приведенными в справочной литературе. Зная предполагаемую длину трубопровода и расход воздуха по номограмме довольно легко определить интересующую нас величину. Есть и еще один довольно эффективный

способ определения диаметра основного трубопровода. Как известно, падение давления при движении воздуха в трубе зависит от длины трубы (путевые потери) и от количества установленных фитингов, запорной арматуры и т.п. (местные потери). Так вот, этот способ предполагает учет потерь от каждого местного сопротивления методом эквивалентной длины трубы. Иными словами, существуют зависимости показывающие, сколько метров необходимо дополнительно добавить к длине прямолинейного участка трубопровода при установке каждого фитинга, крана и т.п. В этом случае, расчет проводится так по длине трубопровода и расходу воздуха из таблицы выбирается первоначальный диаметр основной трубы. Далее, производится подсчет всех фитингов, запорной арматуры и т.п. и при помощи таблицы перевода определяется, на сколько необходимо увеличить длину основного трубопровода. Для определения диаметра трубопровода в зависимости от его длины и от расхода воздуха можно воспользоваться таблицей 1. Здесь приведены значения диаметра при условии рабочего давления в трубопроводе 8 бар и падения давления 0,1 бар на каждые 100 м трубопровода. После определения диаметра основного трубопровода, производится подсчет фитингов и соответствующих эквивалентных длин. Значения эквивалентных длин для некоторых фитингов приведены в таблице 2. В качестве примера, можно еще раз рассмотреть рис.1.

Таблица 3

Предположим, что длина основного трубопровода составляет 100 м, а предполагаемый расход воздуха 700 л/мин. В этом случае, по таблице 1 находим, что диаметр основной трубы равен 1 дюйм. Далее, определим, что для монтажа пневмосистемы используются следующие фитинги (эквивалентные длины в таблице 2):

_ колено 90° _ 4 шт.; 0,5 м х 4 = 2 м;

_ тройник _ 8 шт.; 0,2 м х 8 = 1,6 м;

_ магистральные краны _ 3 шт.; 6м х 3 = 18 м.

В итоге получим, что эквивалентная длина трубопровода с учетом фитингов _ 21,6 м, а общая длина _ 121,6 м. Повторная проверка по таблице 1 покажет, что использование основной трубы с диаметром условного прохода 1 дюйм вполне допустимо. В противном случае, диаметр следовало бы увеличить. После окончательного определения диаметра основной трубы можно приступить к определению диаметров отводов для подключения пневмооборудования. Для правильного выбора диаметра следует воспользоваться таблицей 3, где указаны максимальные значения пропускной способности для отводов различной длины

и диаметра. Это завершающий «теоретический» этап работы. Выполнив его, можно приступать непосредственно к монтажу.

А после выполнения монтажных работ необходимо осуществить продувку трубопровода по участкам с целью удаления механических частиц, которые могут оказаться внутри трубы, как последствия монтажа. И самое последнее – надо обязательно проверить трубопровод на герметичность.

НОВЫЕ НАПРАВЛЕНИЯ

ДЕЯТЕЛЬНОСТИ СОВРЕМЕННОГО СЕРВИСА

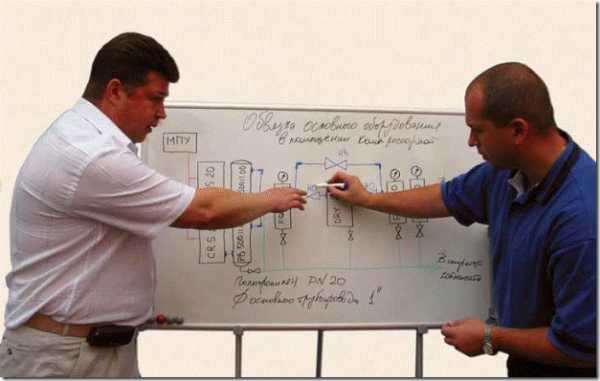

Наш корреспондент посетил сервисный центр московского представительства компании FIAC, одними из основных направлений деятельности которого, являются обследование, проектирование и монтаж пневматических систем на промышленных предприятиях. Обо всем этом мы побеседовали с руководителем сервисного центра Мочалиным В.С.

Вячеслав Сергеевич, насколько нам известно, сервисный центр компании «ФИАК» занимается, в том числе, и монтажом пневматических магистралей. Какое место такого рода работы занимают в Вашей деятельности? Не могли бы Вырассказать об этом подробнее?

Да, действительно, в последнее время это одно из приоритетных направлений нашей деятельности. Ведь совсем не зря говорится, что спрос рождает предложение. Наши клиенты сегодня интересуются не только качественным оборудованием и наличием эффективной гарантийной и послегарантийной сервисной поддержки. Все чаще и чаще клиент хочет получить решение проблемы обеспечения сжатым воздухом «под ключ». А это, как раз включает в себя и обвязку поставляемого нашей компанией оборудования, и монтаж пневматических магистралей, и многое другое. И если несколько лет назад такие работы носили скорее разовый характер, то сегодня в нашей сервисной службе уже действует отдельное монтажное подразделение, имеющее специальное оборудование и высококвалифицированный инженерно-технический персонал. Кстати, к нам часто обращаются с просьбой оказать содействие в проведении пневмоаудита уже имеющихся на предприятии воздушных систем. В связи с этим хочу рассказать о довольно показательном случае. Несколько лет назад наша компания делала одному крупному заводу предложение на поставку компрессоров. Ситуация там становилась критической, т.к. имеющееся на предприятии оборудование с нагрузкой явно не справлялось. В общем, вопрос о приобретении был уже почти решен и наш инженер выехал посмотреть место, где планировалось установить оборудование и дать соответствующие рекомендации. Оценив ситуацию, он сделал заключение о несоответствии между количеством потребителей сжатого воздуха и количеством используемого компрессорного оборудования. Тогда мы обратились к руководству завода с предложением обследовать имеющееся «пневмохозяйство». В результате, общее потребление сжатого воздуха удалось уменьшить с 60 до 20 кубических метров в минуту. Представляете, сколько денег улетало на ветер! И если сначала речь шла о приобретении новых компрессоров, то в результате обследования нам удалось не только ограничиться имеющимся оборудованием, но и создать из него же столь необходимый для предприятия резерв. А какие материалы Вы используете для монтажа? В основном, это медь и полипропилен высокого давления. Иногда, на пищевых предприятиях используем «нержавейку».

Вячеслав Сергеевич, а кто они Ваши клиенты?

Вы знаете, сегодня это практически все потребители сжатого воздуха, за исключением разве что, тех, кто приобретает полупрофессиональные коаксиальные поршневые компрессоры для личных нужд. Мы работаем как с крупными промышленными предприятиями, так и с небольшими мастерскими, например, шиномонтажными. Да, в общем, мы и не делаем особых различий между клиентами, ведь всем им надо решить одну задачу — доставить сжатый воздух от компрессора до пневмооборудования. А наша цель помочь им в этом.

В чем Ваши основные конкурентные преимущества?

Об этом лучше спросить у наших клиентов (смеется). А если серьезно, то это, наверное,

прежде всего, гибкость в подходе к потребностям покупателей. Кто хочет монтаж пневмосистемы «под ключ» пожалуйста. У нас имеется большое количество разработанных и реализованных типовых технических решений и остается только предложить клиенту наиболее подходящий именно для него вариант. А если требуется решение какой-нибудь уж совсем специфической задачи, наши инженеры всегда готовы оперативно выехать к клиенту и подготовить проект с учетом этой специфики. Довольно часто на предприятиях имеется собственная квалифицированная техническая служба, которой вполне по силам осуществить монтаж своими силами. В этом случае, наши специалисты оказывают поддержку в подготовке проекта и в подборе необходимых комплектующих материалов для монтажа. А иногда… Сейчас на рынок каждый год выходят все новые и новые компании, многие из которых, собственно, кроме дешевого компрессорного оборудования и предложить-то больше ничего не могут. Я уже не говорю о монтаже пневмосистемы, подключении и обвязке оборудования. Так эти компании не в состоянии даже решить вопросы, связанные с послепродажным сопровождением, с технической поддержкой и т.д. Да что говорить, присоединительные диаметры резьбовых соединений сообщить не могут! Вот и приходят к нам клиенты, купившие по дешевке оборудование в такой «чудесной компании» и не знающие толком как его установить, подключить, обвязать, настроить. Что с ними делать? Помогаем и им, у нас есть для этого все возможности: и опыт, и технические знания, позволяющие разобраться с компрессорным оборудованием любого производителя.

Вячеслав Сергеевич, благодарим Вас за интервью и желаем Вам и всему коллективу сервисного центра дальнейших успехов в работе.

Спасибо, я тоже хочу пожелать Вашим читателям успехов и бесперебойной работы оборудования. А уж если проблемы возникнут — обращайтесь, мы обязательно поможем. Для заинтересованных клиентов!

Более подробную информацию о сервисном ентре компании «ФИАК» и о предоставляемых услугах Вы можете узнать по адресу:

107553, Москва, ул. Б. Черкизовская, д. 24 «А».

Тел/ факс: (495) 775‑81‑93 (многоканальный).

www.pnevmo-club.ru

Как выбрать материал для трубопровода сжатого воздуха?

Для изготовления трубопроводов сжатого воздуха могут быть использованы несколько материалов.

|

Выбор материала зависит не только от его стоимости, а так же как и другие параметры в системе сжатого воздуха, от нескольких факторов.

Основные из них:

- качество сжатого воздуха

- размеры труб

- давление

- условия окружающей среды

- объём монтажных работ

- стоимость материала

- перепад давления

- износостойкость.

Преимущества и недостатки наиболее часто используемых материалов для изготовления трубопроводов сжатого воздуха:

Сталь

- трубы с резьбой: недорогие, есть различные виды форм

- бесшовные: есть различные номинальные диаметры; но: имеют низкую коррозионную стойкость и высокое сопротивление движению потока

- гальванизированные: стойкие к коррозии; но: имеют высокое сопротивление движению потока

- из нержавеющей стали: стойкие к коррозии, имеют низкое сопротивление движению потока, герметичные; но: имеют ограниченное число видов форм, дорогие.

Медь

- стойкие к коррозии, низкое сопротивление движению потока; но требуют высокого технического уровня по прокладке и пайке трубопровода.

Пластик

- полипропиленовые (РPR)

- полиамидные (РА)

- полиэтиленовые (РЕ)

- акрилнитрил-бутадиен-стиролполимерные (ABS)

- следующее применимо для всех пластиков: различные виды форм, не подвержены коррозии, как правило просты в установке; но: обладают высоким расширением по длине, низкой эластичностью под давлением при повышении температур.

Обычно максимальное расчетное давление трубы указано в ее спецификации (обозначение PN и далее величина давления в бар, например PN16).

На сегодняшний день самым популярным материалом для прокладки пневмопроводов является полипропилен. PPR-трубы легки в монтаже, имеют относительно невысокую стоимость и выдерживают давление сжатого воздуха до 20 бар. Основные диаметры (внешние) полипропиленовых труб: 20 мм, 25 мм, 32 мм, 40 мм, 50 мм, 63 мм. Внутренние диаметры зависят от максимального давления на которое они расчитаны и соответственно зависят от толщины стенок труб, поэтому при выборе материалов пневмопровода нужно внимательно ознакомиться с характеристиками выбранной для монтажа PPR-трубы.

Основные "секреты" при прокладке PPR-труб:

- для жестких полипропиленовых труб изготавливают Г- или П-образные или используют покупные петлеобразные компенсаторы. Размеры Г- и П-образных компенсаторов рассчитываются. Длина изгибаемого плеча зависит от жесткости трубы, которая задается специальным коэффициентом учитывающим безопасный изгиб трубы. Коэффициент указывается в технических характеристиках материала труб, чаще всего для полипропиленовых (РР) — 25.

Новые материалы:

Предыдущие материалы:

kosour.ru

Трубопроводы для сжатого воздуха

В ассортименте продукции предлагаемой ООО «ОПТИМА» есть трубопроводы для сжатого воздуха. Производственные цеха промышленных предприятий всегда оснащаются этой системой, позволяющей подавать сжатый воздух на большие расстояния.

Используются надёжные и проверенные металлические коммуникации так, как резиновые и гибкие шланги не подходят для этих целей. Они не обладают достаточной износостойкостью.

Мы предлагаем к реализации трубопроводы для подачи воздуха изготовленные:

- из нержавеющей гальванизированной стали;

- в ассортименте есть системы из пластика ABS;

- и медных сплавов.

Особенности систем для подачи сжатого воздуха

- Входной штуцер, компрессор и или ресивер всегда должны быть большего диаметра используемого трубопровода. Большой внутренний диаметр в сочетании с короткой трубой сводят на нет потери энергии и давления.

- Необходимо, чтобы на переходе изгибы труб были по возможности с большим радиусом, что обеспечит потери. Маршруты прокладывать рекомендуется простые с максимальным использованием прямых участков. При прокладке системы необходимо максимально ограничить дополнительные соединения и переходники, а также колена с минимальным углом изгиба.

- Нужно стараться как можно меньше использовать стыков и пересечений на всём участке подачи воздуха. Наши специалисты помогут вам в выборе труб и предоставят рекомендованную к использованию таблицу воздушных трубопроводов.

НЕОБХОДИМО ПОМНИТЬ,

что на температуру подаваемого сжатого воздуха влияют отрицательные внешние показатели окружающей среды. Поэтому использование передающей системы с внешней стороны зданий не рекомендуется.

Чаще всего, систему устанавливают с внутренней стороны производственных помещений, располагая её на стенах. Но даже в этом случае не избежать потерь сжатого воздуха отрицательных внешних t.

Мы занимаемся продажей систем, отвечающих за подачу сжатого воздуха. Специалисты ООО«ОПТИМА» дадут консультации по подбору труб, помогут советом сотрудники предприятия всегда открыты для диалога. За более детальной информацией о сотрудничестве и ассортименте товара обращайтесь по указанным каналам связи.

optimapipe.ru

Как выбрать размер трубопровода сжатого воздуха?

Итак, Вам нужно узнать, как подобрать правильный размер трубопроводов сжатого воздуха. Все еще встречаются места, где размер трубы в системе сжатого воздуха слишком мал. Это либо потому, что производство со временем расширилось, и старая система стала слишком маленькой, или просто изначально были установлены неподходящие трубопроводы. В чем проблема со слишком маленькой трубой для сжатого воздуха? Это падение давления. Нужное количество сжатого воздуха попросту не пройде через эту трубу. Результатом будет является перепад давления между началом и концом трубы. Чем плох перепад давления? Это лишние затраты. Если падение давления становится слишком высоким, Вам нужно будет установить компрессор на более высокое давление. Чем оно выше, тем больше электроэнергии (и денег) он будет требовать. Поэтому желательно, чтобы падение давления составляло максимум 0,1 бар.

Что влияет на падение давления?

Конечно, не только сами трубы, но также повороты трубопровода, муфты, гибкие шланги, — все они создают перепады давления. И чем длиннее трубопровод, тем больше будет падение давления. Количество воздуха, проходящего через трубу, также влияет на величину перепада давления. Чем больше воздуха должно проходить через трубу в момент времени, тем больше падение давления. Поэтому падение давления нужно всегда измерять при всех включенных потребителях воздуха.

Ниже приведены величины, необходимые для расчета падения давления:

• диаметр трубы; • длина трубы; • количество изгибов, муфт и т. д.; • поток воздуха через трубу.

Воздушный поток

Чтобы начать расчет, вам нужно знать, сколько воздуха проходит через вашу систему. Самый простой способ узнать (максимальный) расход воздуха — это посмотреть на характеристики вашего компрессора. Там всегда будет указана максимальная мощность машины в литрах в секунду, м3 в минуту или час. Есть также важная вещь. Производительность компрессора указана для стандартных условий, которые составляют 1 бар, 20 градусов по Цельсию и 0% относительной влажности. Однако производительность компрессора при нормальных условиях и фактическая производительность отличается. Таким образом, на самом деле производительность компрессора при нормальных условиях представляет собой количество воздуха, всасываемого компрессором в единицу времени. Затем воздух сжимается и транспортируется через систему трубопроводов. Таким образом, фактическая производительность компрессора будет ниже, чем производительность при нормальных условиях. Эта разница часто упускается из виду; большинство людей не знают об этом и неправильно пользуются характеристиками компрессорного оборудования.

Таблица размеров труб для сжатого воздуха

Здесь представлена простая таблица, которая ответит на все вопросы по размерам трубопроводов. В левом столбце указана производительность компрессора. Теперь измерьте или рассчитайте общую длину Ваших трубопроводов сжатого воздуха и посмотрите на верхнюю строчку. Таким образом Вы можете узнать нужный диаметр трубы в мм. Эта таблица рассчитана на давление компрессора 7 бар и максимальный перепад давления 0,3 бар. Указанные значения относятся к прямой трубе без каких-либо поворотов, клапанов и т.д. Как рассчитать влияние этих факторов можно узнать из следующего абзаца.

Таблица 1: диаметры трубопроводов сжатого воздуха (в миллиметрах).

| Произв., м3/ч | 50 м | 100 м | 150 м | 300 м | 500 м | 750 м | 1000 м | 2000 м |

| 10 | 15 | 15 | 15 | 20 | 20 | 25 | 25 | 25 |

| 30 | 15 | 15 | 15 | 25 | 25 | 25 | 25 | 40 |

| 50 | 15 | 25 | 25 | 25 | 40 | 40 | 40 | 40 |

| 70 | 25 | 25 | 25 | 40 | 40 | 40 | 40 | 40 |

| 100 | 25 | 25 | 40 | 40 | 40 | 40 | 40 | 63 |

| 150 | 25 | 40 | 40 | 40 | 40 | 40 | 40 | 63 |

| 250 | 40 | 40 | 40 | 40 | 63 | 63 | 63 | 63 |

| 350 | 40 | 40 | 40 | 63 | 63 | 63 | 63 | 80 |

| 500 | 40 | 40 | 63 | 63 | 63 | 63 | 63 | 80 |

| 750 | 40 | 63 | 63 | 63 | 63 | 80 | 80 | 100 |

| 1000 | 63 | 63 | 63 | 63 | 63 | 80 | 80 | 100 |

| 1250 | 63 | 63 | 63 | 63 | 63 | 100 | 100 | 100 |

| 1500 | 63 | 63 | 63 | 80 | 80 | 100 | 100 | 125 |

| 1750 | 63 | 63 | 80 | 80 | 80 | 100 | 100 | 125 |

| 2000 | 63 | 80 | 80 | 80 | 100 | 100 | 100 | 125 |

| 2500 | 63 | 80 | 80 | 80 | 100 | 125 | 125 | 125 |

| 3000 | 80 | 80 | 76 | 100 | 100 | 125 | 125 | 150 |

| 3500 | 80 | 80 | 100 | 100 | 125 | 125 | 125 | 150 |

| 4000 | 80 | 100 | 100 | 100 | 125 | 125 | 125 | 150 |

| 4500 | 80 | 100 | 100 | 125 | 125 | 125 | 150 | 150 |

| 5000 | 80 | 100 | 100 | 125 | 125 | 150 | 150 | 150 |

Влияние изгибов, муфт и других составляющих трубопровода на падение давления

Ниже приведена таблица для определения того, как различные составляющие трубопровода влияют на перепад давления. Значение зависит от диаметра трубы. Чтобы узнать эквивалентную длину трубы для клапана или изгиб в вашей системе, просто посмотрите на диаметр трубы Вашей системы сжатого воздуха, чтобы найти эквивалентную длину трубы клапана или изгиб. Например, колено в 25-миллиметровой трубе имеет эквивалентную длину трубы 1,5 метра. Это означает, что это колено создаст такое же падение давления, как и 1,5 метра прямой трубы.

Таблица 2. Эквивалентные длины труб (значения в метрах).

| Диаметр трубопровода | 25 мм | 40 мм | 50 мм | 80 мм | 100 мм | 125 мм | 150 мм |

| Изгиб 90° (R=d) | 0.3 | 0.5 | 0.6 | 1.0 | 1.5 | 2.0 | 2.5 |

| Bend 90° (R=2d) | 0.15 | 0.25 | 0.3 | 0.5 | 0.8 | 1.0 | 1.5 |

| Колено (90°) | 1.5 | 2.5 | 3.5 | 5 | 7 | 10 | 15 |

| Т-образное соединение | 2 | 3 | 4 | 7 | 10 | 15 | 20 |

| Обратный клапан | 8 | 10 | 15 | 25 | 30 | 50 | 60 |

| Диафрагменный клапан | 1.2 | 2.0 | 3.0 | 4.5 | 6 | 8 | 10 |

| Задвижка | 0.3 | 0.5 | 0.7 | 1.0 | 1.5 | 2.0 | 2.5 |

Пример расчета требуемого диаметра трубы

Предположим, у нас есть винтовой компрессор мощностью 30 кВт производительностью 250 Нм3/час (4200 Нл/мин. Есть также труба диаметром 40 мм и нам нужно проверить, правильно ли подобран ее диаметр.

Допустим, у нас есть 20 метров трубы с углом 90 градусов (R=2d означает, что радиус изгиба в 2 раза больше диаметра трубы) и обратный клапан, а затем снова 4 метра трубы.

Эквивалентная длина трубы для такого изгиба составляет 0,25 метра. Эквивалентная длина трубы для обратного клапана составляет 10 метров. Общая длина теперь составляет: 20 + 0,25 +10 + 4 = 34,25 метра.

Теперь мы можем найти требуемый диаметр трубы в таблице 1 для длины трубы 34,25 метра и производительности 250 Нм3/час. Получим диаметр трубы 40 мм.

Для новой системы, если Вы не уверены, сколько изгибов, клапанов и т.д будет в системе, умножьте длину трубопровода на 1.7.

chkz-kazan.ru