Содержание

виды и цели термообработки металла

Термическая обработка стали – процесс температурного воздействия на материал. Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали.

Термическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять размеры зерен внутри металла, то есть изменить его характеристики, улучшить.

При обработке применяется сразу несколько методов. Металл нагревают, выдерживают при определенной температуре и равномерно охлаждают. Делать это можно на разных этапах, как с заготовками, так и с уже готовыми изделиями.

Метод используется для достижения следующих целей:

- значительное увеличение прочности и износостойкости;

- защита материала от последующего воздействия высоких температур;

- снижение риска появления коррозии;

- устранение внутреннего напряжения в заготовках;

- подготовка материала к последующей обработке, увеличение его пластичности.

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали. Можно использовать материалы любого качества.

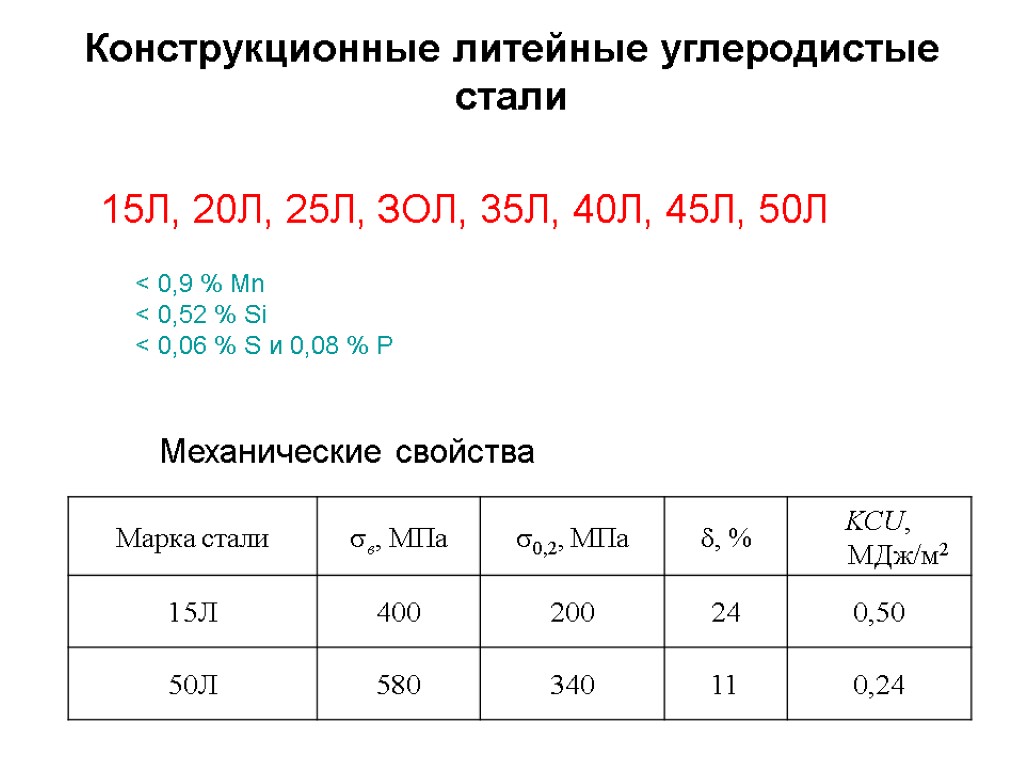

Сталь должна соответствовать трем основным требованиям:

- относиться к категории инструментальных, конструкционных или специальных;

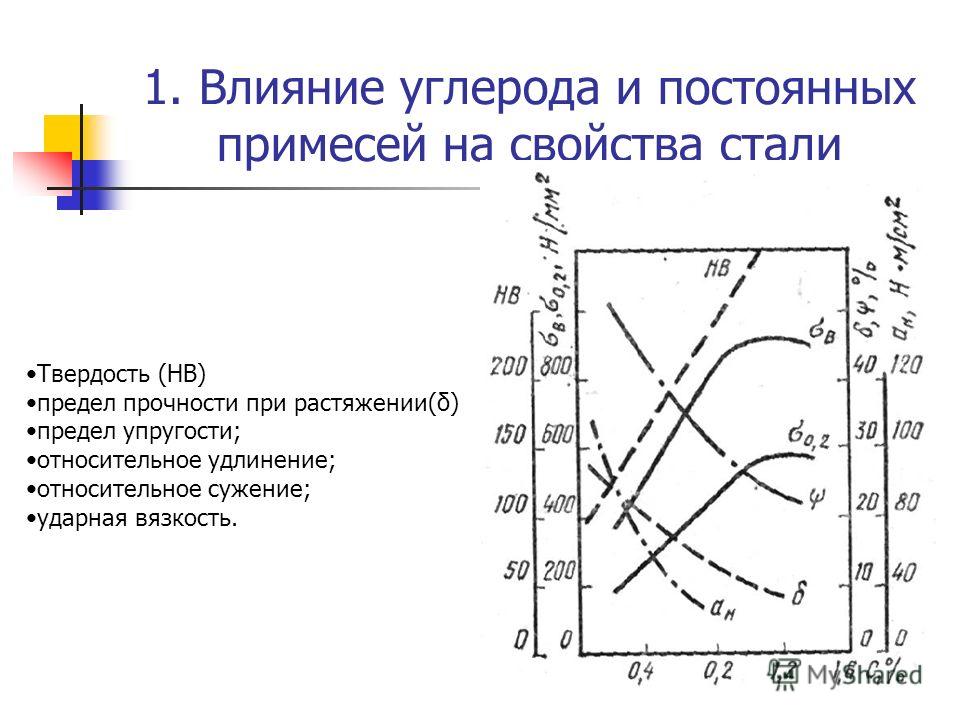

- быть по составу легированной или углеродистой;

- содержать не более 0,25% углерода для низкоуглеродистых сплавов и менее 0,7 % для высокоуглеродистых.

Рассмотрим, какие способы применяются в работе, их особенности и другие параметры, влияющие на результат и уровень качества.

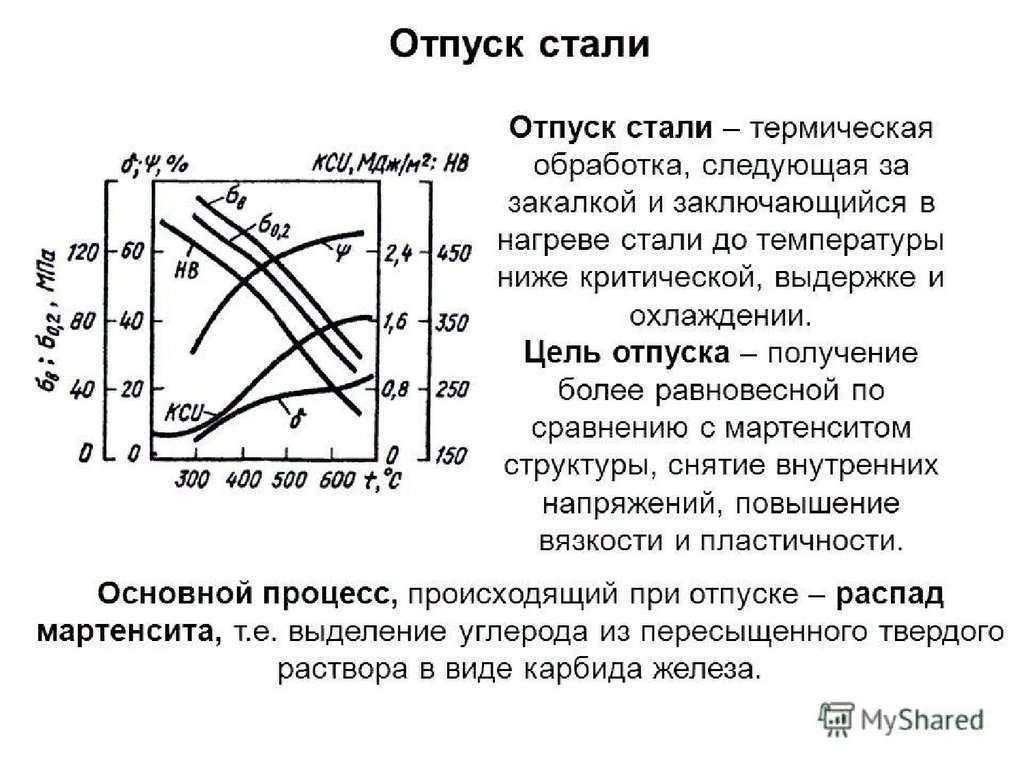

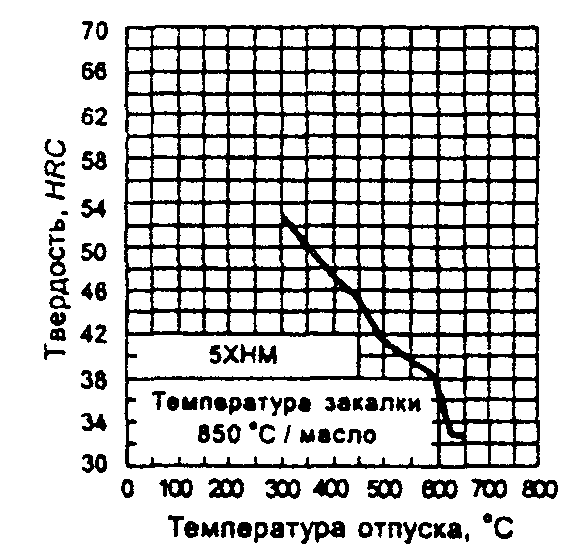

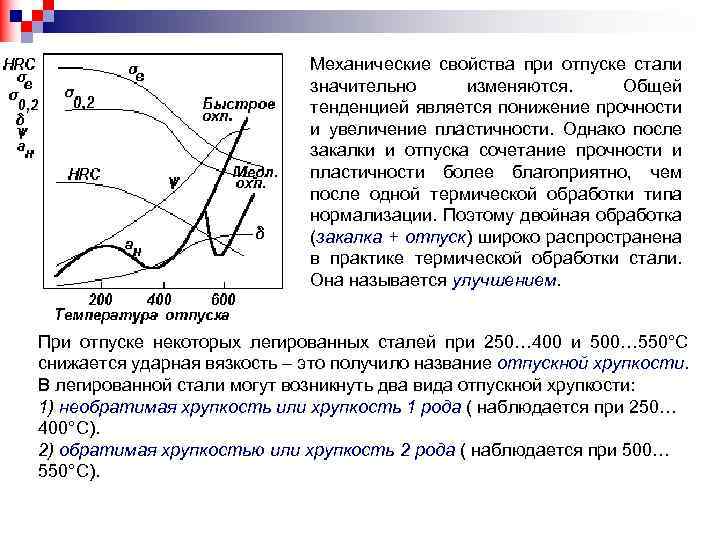

Отпуск

Отпуск стали часто применяется в машиностроении, а также при изготовлении деталей разного назначения из стальных заготовок. Обычно используется с закалкой, потому что помогает снизить внутреннее напряжение материала. Это делает сырье значительно прочнее, снимает хрупкость, которая может появиться при воздействии повышенных температур.

Еще одна цель применения – увеличение показателей ударной вязкости. Материал становится менее жестким, а значит, при сильном внешнем механическом воздействии его будет сложно повредить.

Технология отпуска разделена на три типа:

- Низкий. Технология используется для создания мартенситной структуры металла. Главная цель – значительно увеличить вязкость сырья и при этом сохранить его твердость.

Максимальная температура нагрева – до 250 °С. Обычно она составляет не более 150 °С. При таком нагреве сталь нужно будет держать около полутора часов. Охлаждение проводится внутри масла или воздуха, что помогает также упрочнить заготовку или готовое изделие.

Чаще всего низкий отпуск применяется при создании измерительного инструмента или разных типов режущих изделий.

- Средний. Отличие заключается в повышении максимальной температуры до 500 °С. Обычно детали обрабатываются при нагреве до 340 °С.

Применяется воздушное охлаждение.

Применяется воздушное охлаждение.

Главная задача среднего отпуска – перевести мартенсит в троостит. Это обеспечивает рост вязкости на фоне понижения твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

- Высокий. Одно из наиболее успешных средств, позволяющих снизить высокий уровень внутренней напряженности. Изделие прогревается до высоких температур, что помогает создать и нарастить вязкость и пластичность без потери прочности. Хотя методика сложна в использовании для ответственных деталей, она оптимальна. Диапазон нагрева – 450-650°С.

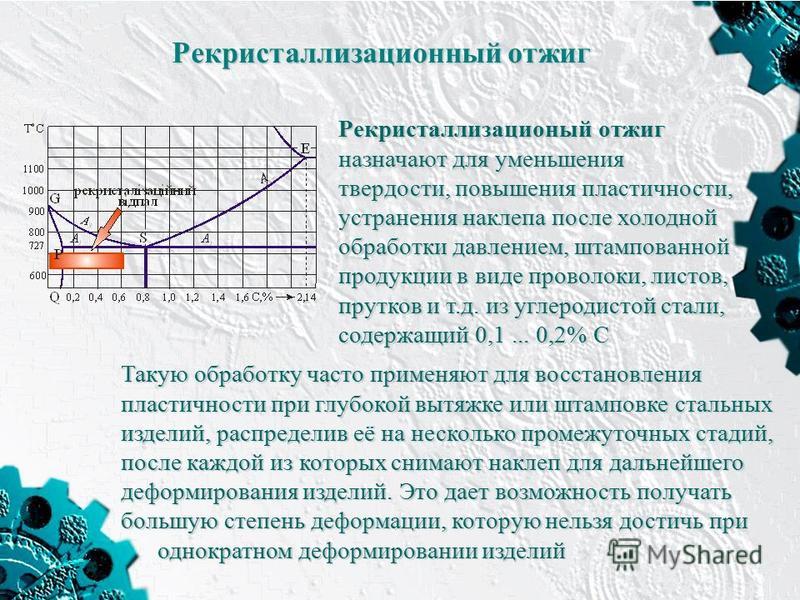

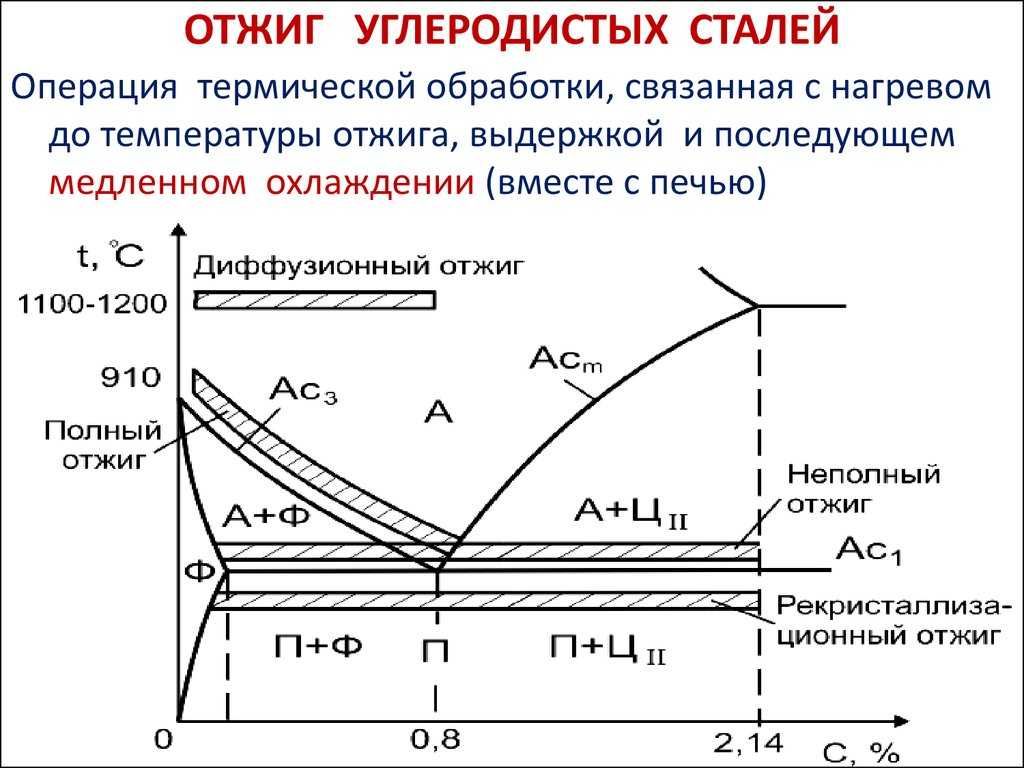

Отжиг

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация.

Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе. - Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С.

Остывание проходит в два этапа – быстрый и медленный.

Остывание проходит в два этапа – быстрый и медленный. - Избавление от внутреннего и остаточного напряжения. Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно.

- Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру. Технология подойдет для деталей, которые были созданы методом электродуговой сварки. При этом температура составляет 700°С, а длительность выдержки – 20 часов. После медленного охлаждения можно использовать заготовку – ее прочность и защита от повреждения значительно увеличатся.

Закалка

Закалка и отпуск стали являются одними из наиболее распространенных режимов термической обработки.

Такой вариант воздействия нужен, чтобы нарастить важные показатели материала – от твердости и максимальной упругости до защиты от износа и твердости. При помощи закалки удается уменьшить предел на сжатие и пластичность.

Такой формат обработки является одним из наиболее старых. Он основывается на быстром охлаждении прогретого до высоких температур металла. Предел нагрева отличается в зависимости от типа сплава. Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

В зависимости от марки стали меняется несколько основных параметров:

- Среда охлаждения. Самый простой способ – окунание в воду. Дополнительные полезные свойства позволяют получить применение технического масла, газов инертного типа и растворов с высоким уровнем содержания соли.

- Скорость охлаждения. Меняется в зависимости от изначальной степени прогрева. Температура воды, соляного раствора или газа также может отличаться.

- Нагрев. Выбирается в зависимости от пределов, нужных для изменения внутренней структуры. Для многих видов сырья этот показатель составляет около 900°С.

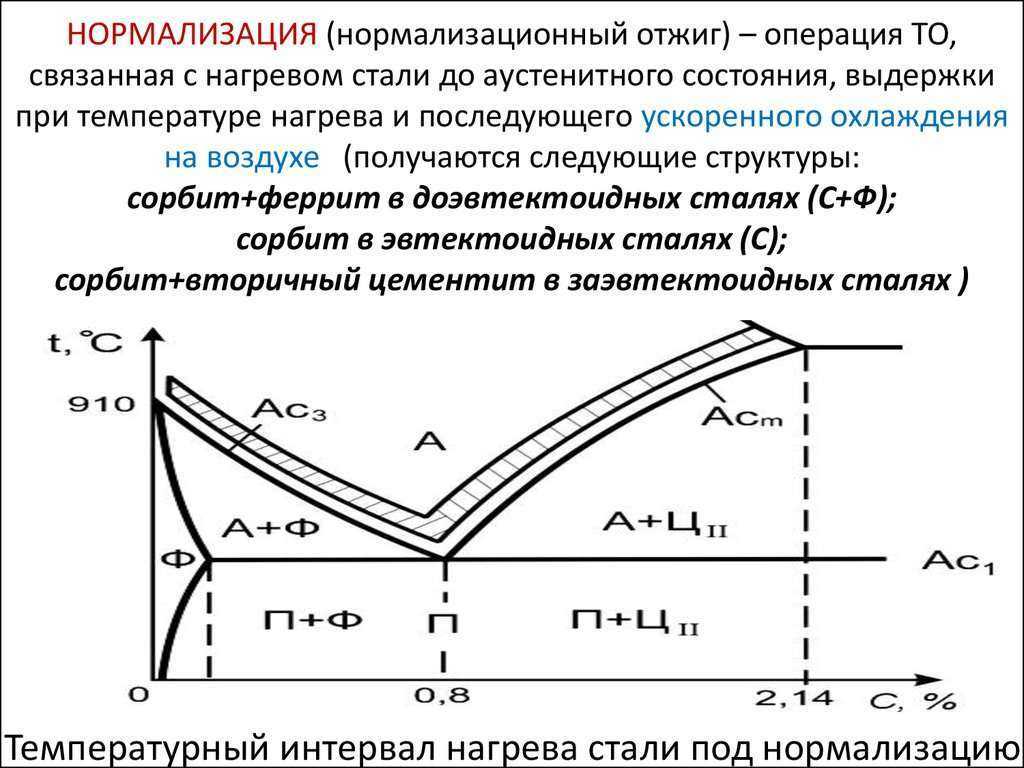

Нормализация

Процесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ. Вы сможете использовать полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость. Это позволяет упростить процесс последующей обработки.

Вы сможете использовать полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость. Это позволяет упростить процесс последующей обработки.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С сверх установленного для материала предела.

Криогенная термообработка

Основы термической обработки стали криогенного типа заключаются в значительном охлаждении ранее закаленных заготовок. Главная цель использования – прекращение мартенситного преобразования.

Как и в случае с другими перечисленными средствами, заготовку потребуется постепенно прогреть до стандартной температуры.

Химико-термическая обработка

В ходе обработки происходит преобразование внешнего слоя материала. Это позволяет повысить твердость, защитить сырье от коррозии и дополнительно нарастить износостойкость.

В процессе могут использоваться следующие методы:

- Цементация.

Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С. - Азотирование. В отличие от цементации вместо углерода применяется азот. Для этого создается нагретая аммиачная среда. Температурный диапазон составляет 500-520°С.

- Цианирование. Применяется как углерод, так и азот в разных соотношениях в зависимости от температуры. Процесс возможен как в газовой, так и в жидкой среде.

- Хромирование. Один из видов металлизации. Назван так по основному веществу, которым насыщается материал (хром). Улучшает прочность, коррозийную стойкость, внешний вид детали.

Технология выбирается с ориентиром на особенности и характеристики конкретного типа сплава.

Закалка стали — температура, скорость и режимы закалки, свойства и структура закаленной стали

Закалка стали – термическая обработка, включающая в себя нагрев, выдержку и охлаждение. Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Закалка – вид термической обработки, состоящий из основных операций – нагрева до определенной температуры, выдержки, быстрого охлаждения. Он применяется в сочетании с другой разновидностью термообработки – отпуском. Эта технология позволяет улучшить механические характеристики недорогих марок стали, цветных металлов и сплавов, за счет чего снижается себестоимость получаемых изделий и конструкций.

Общие сведения о технологии закалки стали

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

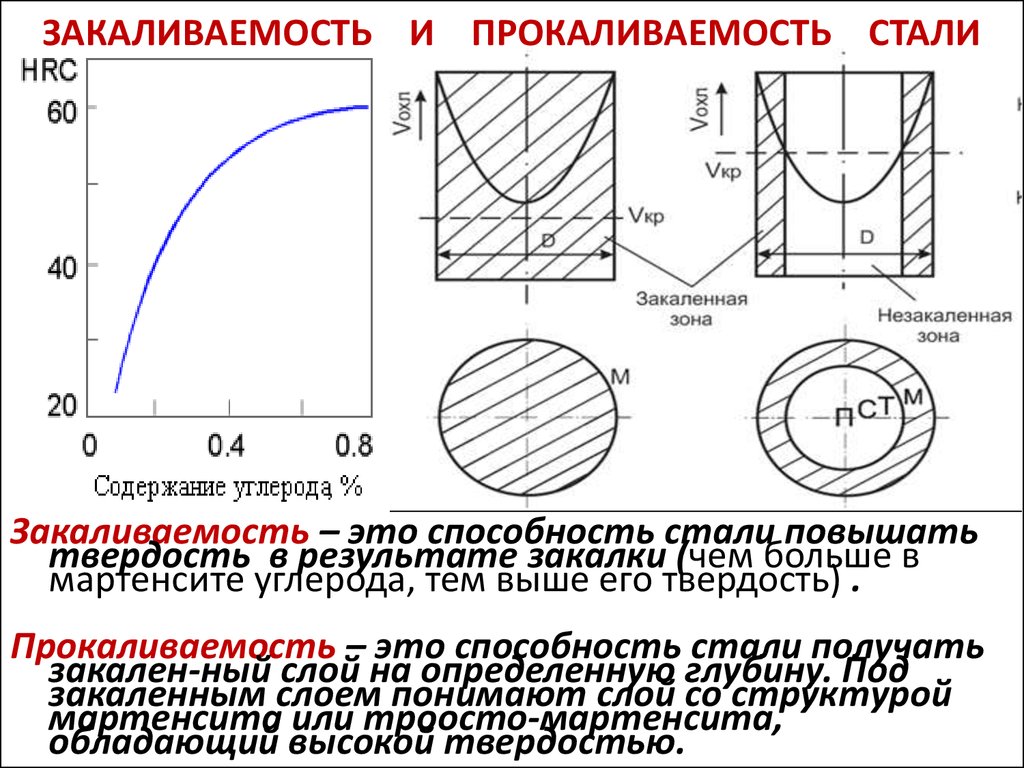

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную. В машиностроении обычно используется объемная закалка, после которой твердость поверхности и сердцевины отличается незначительно. Поверхностная термообработка востребована для деталей, для которых важна высокая твердость поверхности и вязкая сердцевина.

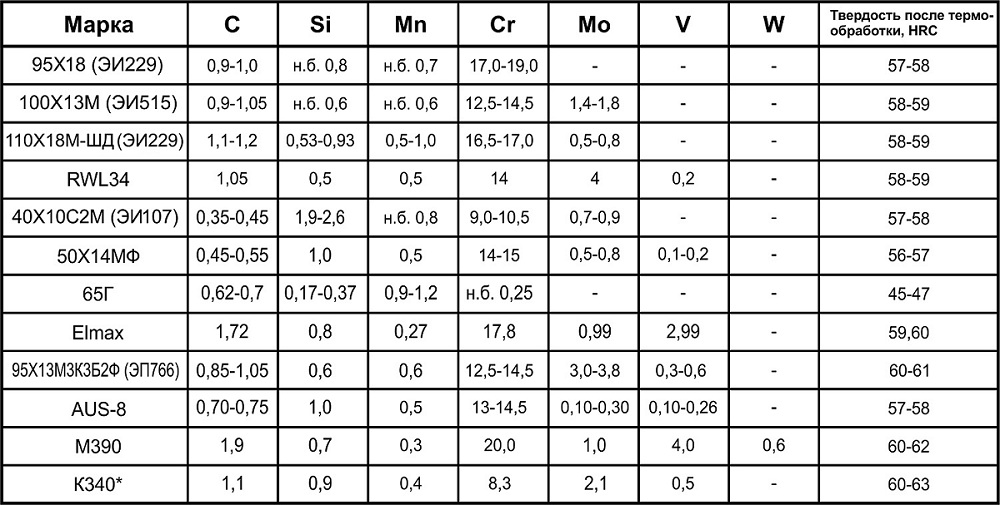

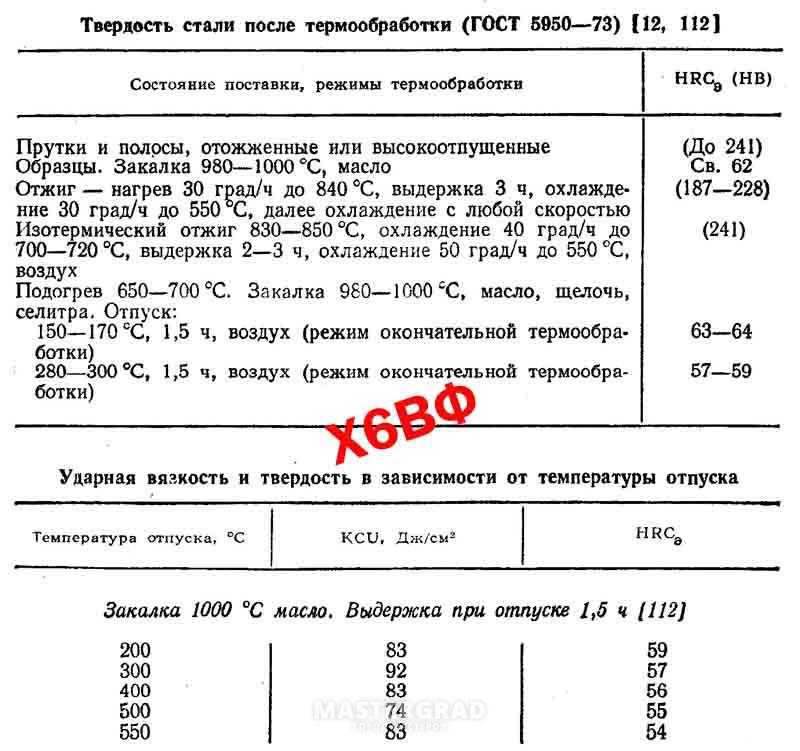

Какие стали подвергают закалке

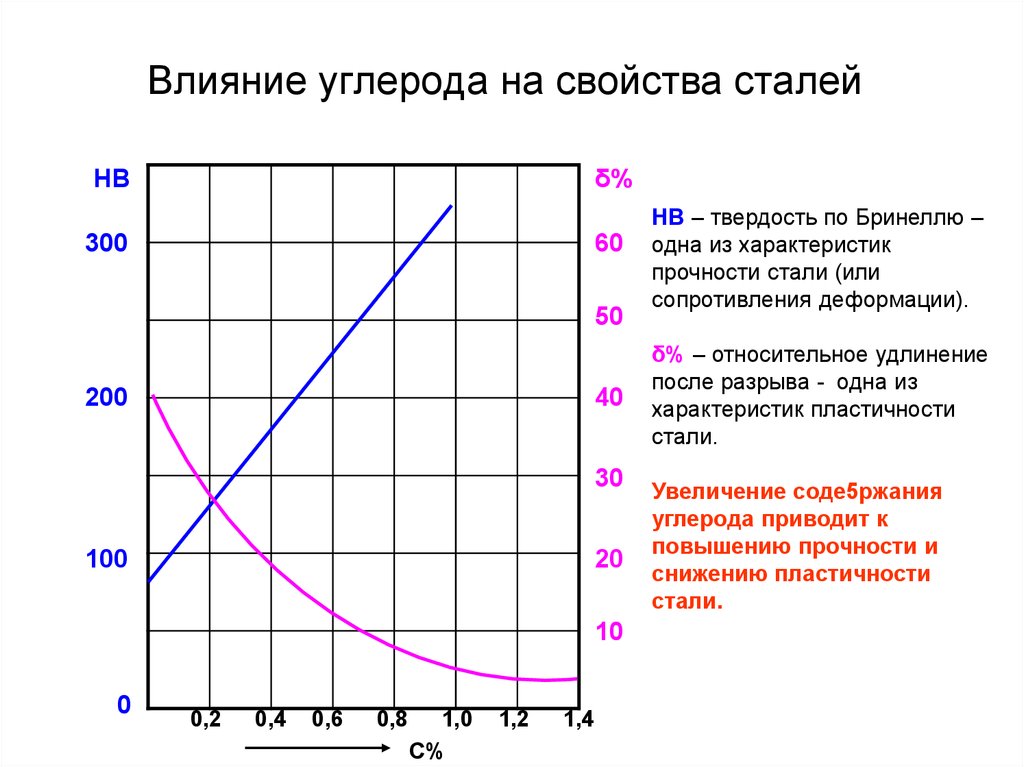

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

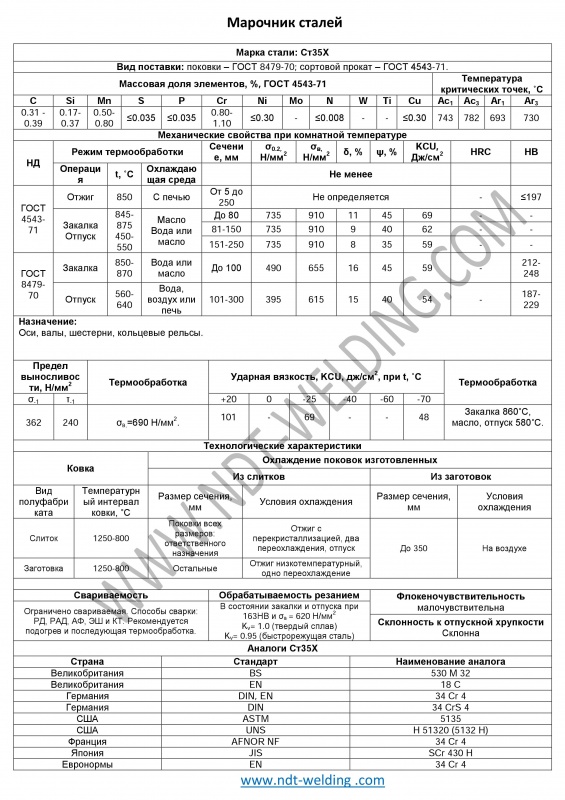

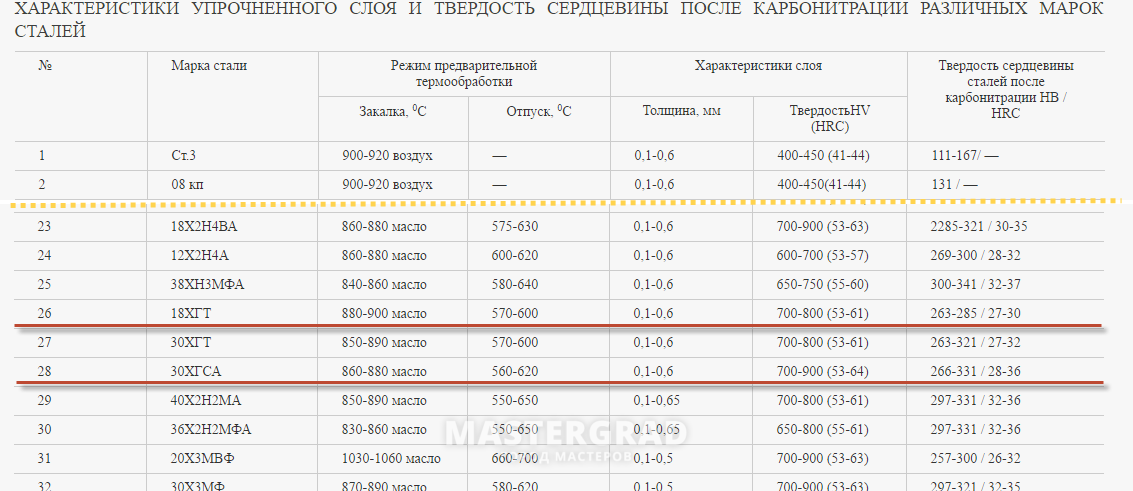

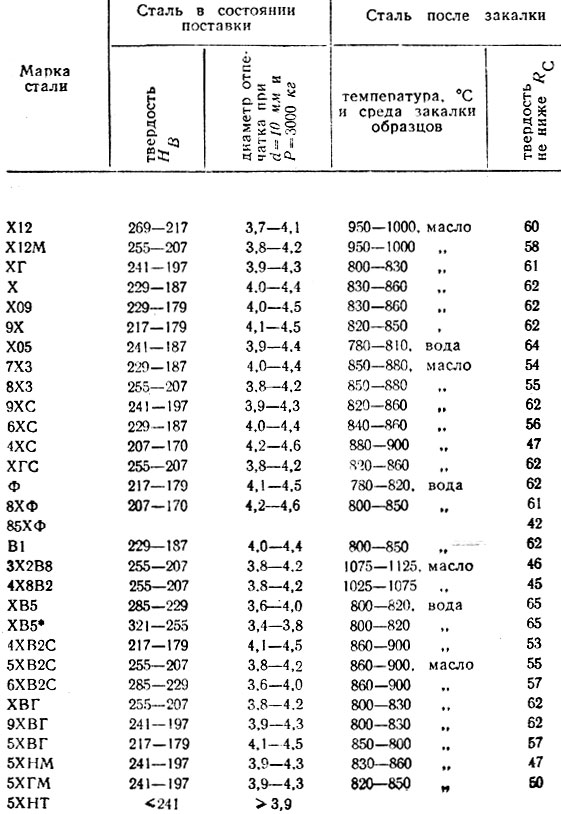

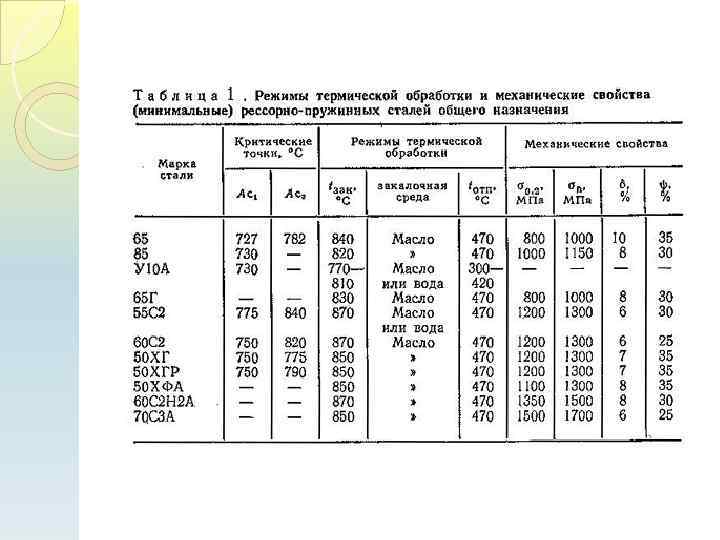

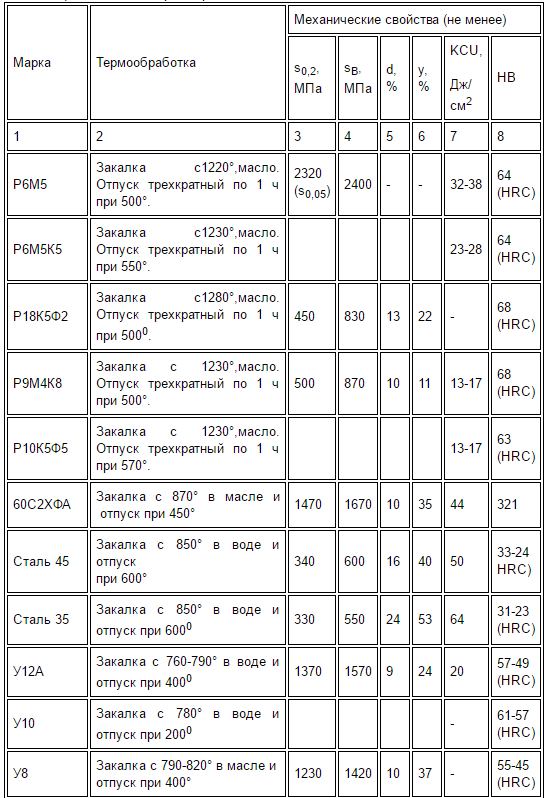

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

|

Марка стали |

Температура закалки стали |

Среда охлаждения после закалочного нагрева |

Температура отпуска |

Среда охлаждения после отпуска |

|

У7 |

800°C |

вода |

170°C |

вода, масло |

|

У7А |

800°C |

вода |

170°C |

вода, масло |

|

У8, У8А |

800°C |

вода |

170°C |

вода, масло |

|

У10, У10А |

790°C |

вода |

180°C |

вода, масло |

|

У11, У12 |

780°C |

вода |

180°C |

вода, масло |

|

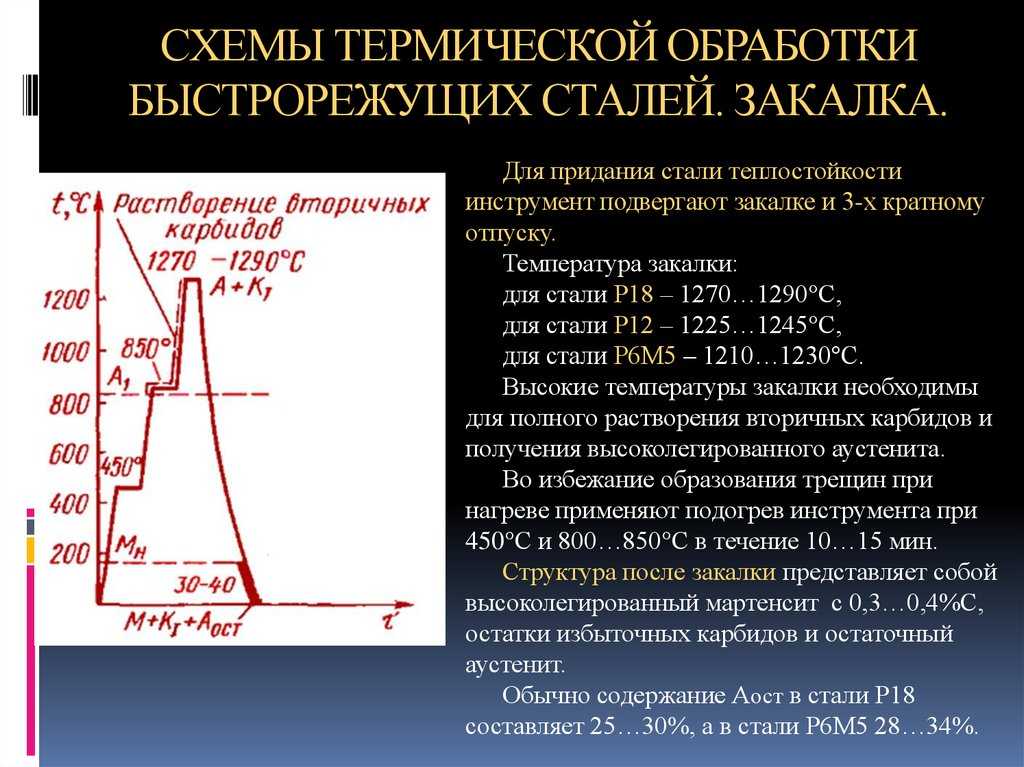

Р9 |

1250°C |

масло |

580°C |

воздух в печи |

|

Р18 |

1250°C |

масло |

580°C |

воздух в печи |

|

ШХ6 |

810°C |

масло |

200°C |

воздух |

|

ШХ15 |

845°C |

масло |

400°C |

воздух |

|

9ХС |

860°C |

масло |

170°C |

воздух |

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

Закалка сталей с полиморфным превращением

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Прерывистая закалка в двух охлаждающих средах

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТО

Закалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла. Светлая закалка используется в серийном производстве типовых изделий.

Светлая закалка используется в серийном производстве типовых изделий.

Термообработка с самоотпуском

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

Струйная

Охлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Охлаждающие среды

Условия охлаждения стали после закалки выбирают в зависимости от химического состава обрабатываемого металла и требуемых характеристик конечного продукта. Это могут быть:

- вода;

- воздушная или струя или струя инертного газа;

- минмасло;

- водополимерные смеси;

- расплавленные соли – бария, натрия, калия;

- металлические расплавы – свинцовые или оловянные.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

|

Марка |

Температура, °C |

Марка |

Температура, °C |

|

15Г |

800 |

50Г2 |

805 |

|

65Г |

815 |

40ХГ |

870 |

|

15Х, 20Х |

800 |

3Х13 |

1050 |

|

30Х, 35Х |

850 |

35ХГС |

870 |

|

40Х, 45Х |

840 |

30ХГСА |

900 |

|

50Х |

830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Охлаждение

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

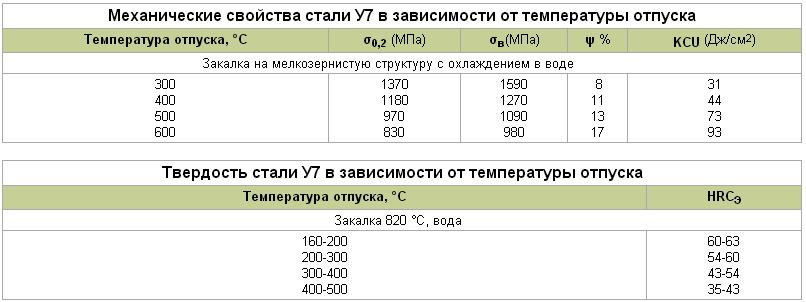

Отпуск

В зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

- Неравномерный нагрев и/или охлаждение. Приводят к деформациям и образованию трещин, неоднородному составу и неоднородным механическим характеристикам.

- Пережог. Возникает из-за проникновения кислородных молекул в металлическую поверхность. В результате образуются оксиды, изменяющие рабочие характеристики поверхностного слоя. Этот дефект возникает из-за выгорания из стали углерода, вызванного избыточным количеством кислорода в печи.

- Попадание в масляную охлаждающую ванну воды.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Все перечисленные выше дефекты являются неисправимыми.

Другие статьи:

Виды и марки стали

Отпуск стали

Состав и свойства стали

Улучшение баланса между прочностью, ударной вязкостью и твердостью в предварительно закаленной литейной стали 718H большого поперечного сечения

1. Ву С., Сюй Л. Новые продукты и методы изготовления литейных сталей. Спрингер; Берлин/Гейдельберг, Германия: 2011. стр. 423–441. [Google Scholar]

2. Ву Р., Ли Дж., Су Ю., Лю С., Ю З. Повышение однородности твердости за счет непрерывного низкотемпературного бейнитного превращения в предварительно закаленной литейной стали большого сечения. Матер. науч. англ. А. 2017; 706:15–21. doi: 10.1016/j.msea.2017.08.104. [Перекрестная ссылка] [Академия Google]

3. Ву Р.М., Чжэн Ю.Ф., Ву С.С., Ли С.С. Влияние титана на микроструктуру и однородность твердости незакаленной и отпущенной предварительно закаленной стали для крупногабаритных пластиковых форм. Айронмак. Стилмак. 2016;44:17–22. doi: 10.1080/03019233.2016.1155830. [CrossRef] [Google Scholar]

Айронмак. Стилмак. 2016;44:17–22. doi: 10.1080/03019233.2016.1155830. [CrossRef] [Google Scholar]

4. Гонсалес Х., Кальеха А., Перейра О., Ортега Н., Норберто Лопес де Лакалье Л., Бартон М. Суперабразивная обработка цельных вращающихся компонентов с использованием шлифовальных инструментов. Металлы. 2018;8:24. дои: 10.3390/мет8010024. [CrossRef] [Google Scholar]

5. Хосейни Х., Хогман Б., Клемент У., Киннандер А. Оценка обрабатываемости предварительно закаленных сталей для пресс-форм. Междунар. Дж. Мах. Мах. Матер. 2012; 11: 355–364. [Google Scholar]

6. Hoseiny H., Caballero F.G., Saoubi R.M., Högman B., Weidow J., Andrén H.O. Влияние термической обработки на микроструктуру и обрабатываемость предварительно закаленной литейной стали. Металл. Матер. Транс. А. 2015;46:2157–2171. doi: 10.1007/s11661-015-2789-4. [Перекрестная ссылка] [Академия Google]

7. Луо Ю., Ву С.С., Ван Х.Б., Мин Ю.А. Сравнительное исследование незакаленной и закаленной предварительно закаленной стали для пластиковых форм большого сечения. Дж. Матер. Процесс. Технол. 2009; 209:5437–5442. doi: 10.1016/j.jmatprotec.2009.04.019. [CrossRef] [Google Scholar]

Дж. Матер. Процесс. Технол. 2009; 209:5437–5442. doi: 10.1016/j.jmatprotec.2009.04.019. [CrossRef] [Google Scholar]

8. Firrao D., Matteis P., Spena P.R., Gerosa R. Влияние микроструктуры на усталостную прочность и вязкость разрушения сталей, подвергнутых термической обработке для пресс-форм. Матер. науч. англ. А. 2013;559:371–383. doi: 10.1016/j.msea.2012.08.113. [Перекрестная ссылка] [Академия Google]

9. Фиррао Д., Маттеис П., Скавино Г., Уберталли Г., Иенко М.Г., Пинаско М.Р., Стагно Э., Джероса Р., Риволта Б., Сильвестри А. и др. Взаимосвязь между механическими свойствами при растяжении и разрушении и усталостными свойствами больших стальных блоков для пластиковых форм. Матер. науч. англ. А. 2007; 468–470: 193–200. doi: 10.1016/j.msea.2006.07.166. [CrossRef] [Google Scholar]

10. Hoseiny H., Klement U., Sotskovszki P., Andersson J. Сравнение микроструктур предварительно закаленных литейных сталей с непрерывным охлаждением и закалкой. Матер. Дес. 2011; 32:21–28. doi: 10.1016/j.matdes.2010.06.045. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.matdes.2010.06.045. [Перекрестная ссылка] [Академия Google]

11. Liu H.H., Fu P.X., Liu H.W., Sun C., Ma X.P., Li D.Z. Эволюция микроструктуры и механических свойств предварительно закаленной литейной стали 718Н во время отпуска. Матер. науч. англ. А. 2018; 709: 181–192. doi: 10.1016/j.msea.2017.10.047. [CrossRef] [Google Scholar]

12. Вэнь С.Л., Мэй З., Цзян Б., Чжан Л.С., Лю Ю.З. Влияние температуры нормализации на микроструктуру и механические свойства микролегированной Nb-V стали для крупногабаритной поковки. Матер. науч. англ. А. 2016; 671: 233–243. doi: 10.1016/j.msea.2016.06.059. [CrossRef] [Google Scholar]

13. Tu M.Y., Hsu C.A., Wang W.H., Hsu Y.F. Сравнение микроструктуры и механического поведения нижнего бейнита и мартенсита отпуска в стали JIS SK5. Матер. хим. физ. 2008; 107: 418–425. doi: 10.1016/j.matchemphys.2007.08.017. [CrossRef] [Google Scholar]

14. Ким С., Ли Ю. Влияние остаточного аустенита на пружинение холоднокатаных листов из стали TRIP. Матер. науч. англ. А. 2011;530:218–224. doi: 10.1016/j.msea.2011.09.077. [Перекрестная ссылка] [Академия Google]

Матер. науч. англ. А. 2011;530:218–224. doi: 10.1016/j.msea.2011.09.077. [Перекрестная ссылка] [Академия Google]

15. Кутюрье Л., Гойзер Ф.Д., Дескоин М., Дешам А. Эволюция микроструктуры мартенситной нержавеющей стали 15-5PH в процессе термообработки с дисперсионным твердением. Матер. Дес. 2016;107:416–425. doi: 10.1016/j.matdes.2016.06.068. [CrossRef] [Google Scholar]

16. Dijk N.H.V., Butt A.M., Zhao L., Sietsma J., Offerman S.E., Wright J.P., Zwaag V.D. Термическая стабильность остаточного аустенита в TRIP-сталях исследована методом синхротронной рентгеновской дифракции при охлаждении. Acta Mater. 2005;53:5439–5447. [Google Scholar]

17. Li X.L., Wang Z.D. Влияние одностадийного процесса Q&P на микроструктуру и механические свойства двухмартенситной стали. Акта Металл. Грех. 2015; 51: 537–544. [Google Scholar]

18. Бхадешия Х.К.Д.Х. Бейнит в сталях: превращение, микроструктура и свойства. Коммуникации Iom Кембриджского университета; Лондон, Великобритания: 2001. [(по состоянию на 9 апреля 2018 г.)]. Доступно в Интернете: http://www.phase-trans.msm.cam.ac.uk/2004/z/personal.pdf [Google Scholar]

[(по состоянию на 9 апреля 2018 г.)]. Доступно в Интернете: http://www.phase-trans.msm.cam.ac.uk/2004/z/personal.pdf [Google Scholar]

19. Dong J., Zhou X., Liu Y., Li C., Liu C., Guo Q. Осаждение карбида в микролегированной Nb-V-Ti сверхвысокопрочной стали во время отпуска. Матер. науч. англ. А. 2017; 683: 215–226. doi: 10.1016/j.msea.2016.12.019. [CrossRef] [Google Scholar]

20. Чен Дж., Чжан В., Лю З., Ван Г. Роль остаточного аустенита в механических свойствах низкоуглеродистой стали 3Mn-1,5Ni. Металл. Матер. Транс. А. 2017; 48:5849–5859. doi: 10.1007/s11661-017-4362-9. [Перекрестная ссылка] [Академия Google]

21. Zhang K., Zhang M., Guo Z., Chen N., Rong Y. Новый эффект остаточного аустенита на повышение пластичности высокопрочной мартенситной стали с закалкой, разделением и отпуском. Матер. науч. англ. А. 2011;528:8486–8491. doi: 10.1016/j.msea.2011.07.049. [CrossRef] [Google Scholar]

22. Gao G., An B., Zhang H., Guo H., Gui X., Bai B. Одновременное повышение пластичности и ударной вязкости сверхвысокопрочной тощей легированной стали, обработанной бейнитом. на основе процесса закалки-разделения-отпуска. Матер. науч. англ. А. 2017; 702: 104–112. doi: 10.1016/j.msea.2017.05.087. [Перекрестная ссылка] [Академия Google]

на основе процесса закалки-разделения-отпуска. Матер. науч. англ. А. 2017; 702: 104–112. doi: 10.1016/j.msea.2017.05.087. [Перекрестная ссылка] [Академия Google]

23. Zhang J., Wang F.M., Yang Z.B., Li C.R. Микроструктура, осаждение и механические свойства V-N-легированной стали после различных процессов охлаждения. Металл. Матер. Транс. А. 2016;47:6621–6631. doi: 10.1007/s11661-016-3763-5. [CrossRef] [Google Scholar]

24. Chen J., Lv M.Y., Tang S., Liu Z.Y., Wang G.D. Влияние путей охлаждения на микроструктурные характеристики и характер осаждения в низкоуглеродистой микролегированной стали V–Ti. Матер. науч. англ. А. 2014; 594: 389–39.3. doi: 10.1016/j.msea.2013.09.086. [CrossRef] [Google Scholar]

25. Букерель Дж., Вербекен К., Куман Б.Д. Основанная на микроструктуре модель статического механического поведения многофазных сталей. Acta Mater. 2006; 54:1443–1456. doi: 10.1016/j.actamat.2005.10.059. [CrossRef] [Google Scholar]

26. Yen H.W., Chen P.Y., Huang C. Y., Yang J.R. Межфазное выделение карбидов нанометрового размера в титаномолибденсодержащей низкоуглеродистой стали. Acta Mater. 2011;59:6264–6274. doi: 10.1016/j.actamat.2011.06.037. [Перекрестная ссылка] [Академия Google]

Y., Yang J.R. Межфазное выделение карбидов нанометрового размера в титаномолибденсодержащей низкоуглеродистой стали. Acta Mater. 2011;59:6264–6274. doi: 10.1016/j.actamat.2011.06.037. [Перекрестная ссылка] [Академия Google]

27. Халфа Х. Последние тенденции в производстве сверхмелкозернистых сталей. Дж. Майнер. Матер. Характер. англ. 2014;2:428–469. doi: 10.4236/jmmce.2014.25047. [CrossRef] [Google Scholar]

28. Cheng X.Y., Zhang H.X., Li H., Shen H.P. Влияние температуры отпуска на микроструктуру и механические свойства швартовной цепной стали. Матер. науч. англ. А. 2015; 636: 164–171. doi: 10.1016/j.msea.2015.03.102. [CrossRef] [Google Scholar]

29. Kim B., Boucard E., Sourmail T., Martin D.S., Gey N., Rivera-Díaz-del-Castillo P.E.J. Понимание взаимосвязи микроструктуры и свойств сталей с содержанием углерода 0,5–0,6 мас.%. Acta Mater. 2014;68:169–178. doi: 10.1016/j.actamat.2014.01.039. [CrossRef] [Google Scholar]

30. Daigne J., Guttmann M., Naylor J. P. Влияние границ реек и распределения карбидов на предел текучести мартенситных сталей с отпуском на 0,4% C. Матер. науч. англ. 1982; 56: 1–10. doi: 10.1016/0025-5416(82)

P. Влияние границ реек и распределения карбидов на предел текучести мартенситных сталей с отпуском на 0,4% C. Матер. науч. англ. 1982; 56: 1–10. doi: 10.1016/0025-5416(82)

-8. [CrossRef] [Google Scholar]

31. Шибата А., Нагоши Т., Соне М., Морито С., Хиго Ю. Оценка граничной прочности блоков и подблоков железного реечного мартенсита с использованием микроизгиба тест. Матер. науч. англ. А. 2010;527:7538–7544. doi: 10.1016/j.msea.2010.08.026. [Перекрестная ссылка] [Академия Google]

32. Ван Дж.С., Малхолланд М.Д., Олсон Г.Б., Сейдман Д.Н. Прогноз предела текучести вторично закаленной стали. Acta Mater. 2013;61:4939–4952. doi: 10.1016/j.actamat.2013.04.052. [CrossRef] [Google Scholar]

33. Qin S., Liu Y., Hao Q., Wang Y., Chen N.L., Zuo X.W., Rong Y.H. Механизм высокой пластичности новой высокоуглеродистой мартенситной стали с закалкой, разделением и отпуском. Металл. Матер. Транс. А. 2015;46:4047–4055. doi: 10.1007/s11661-015-3021-2. [Перекрестная ссылка] [Академия Google]

34. Chen J.D., Mo W.L., Wang P., Lu S.P. Влияние температуры отпуска на ударную вязкость стали 42CrMo. Акта Металл. Грех. 2012;48:1186–1193. doi: 10.3724/SP.J.1037.2012.00340. [CrossRef] [Google Scholar]

Chen J.D., Mo W.L., Wang P., Lu S.P. Влияние температуры отпуска на ударную вязкость стали 42CrMo. Акта Металл. Грех. 2012;48:1186–1193. doi: 10.3724/SP.J.1037.2012.00340. [CrossRef] [Google Scholar]

35. Soto R., Saikaly W., Bano X., Issartel C., Rigaut G., Charai A. Статистический и теоретический анализ выделений в двухфазных сталях, микролегированных титаном, и их влияние на механические свойства. Acta Mater. 1999;47:3475–3481. дои: 10.1016/S1359-6454(99)00190-1. [CrossRef] [Google Scholar]

36. Gladman T., Dulieu D., Mivor I.D. проц. Междунар. конф. по высокопрочным низколегированным сталям — микролегирование 75. Union Carbide Corporation; Нью-Йорк, штат Нью-Йорк, США: 1977. стр. 32–55. [Google Scholar]

37. Cao J.C., Yong Q.L., Liu Q.Y., Sun X. Выделение фазы MC и дисперсионное упрочнение в горячекатаных сталях Nb-Mo и Nb-Ti. Дж. Матер. науч. 2007;42:10080–10084. doi: 10.1007/s10853-007-2000-4. [CrossRef] [Академия Google]

38. Гао Г.Х., Чжан Х., Гуй С. Л., Луо П., Тан З.Л., Бай Б.З. Повышенная пластичность и ударная вязкость сверхвысокопрочной стали Mn–Si–Cr–C: огромный потенциал сверхтонкозернистого остаточного аустенита. Acta Mater. 2014;76:425–433. doi: 10.1016/j.actamat.2014.05.055. [CrossRef] [Google Scholar]

Л., Луо П., Тан З.Л., Бай Б.З. Повышенная пластичность и ударная вязкость сверхвысокопрочной стали Mn–Si–Cr–C: огромный потенциал сверхтонкозернистого остаточного аустенита. Acta Mater. 2014;76:425–433. doi: 10.1016/j.actamat.2014.05.055. [CrossRef] [Google Scholar]

39. Накада Н., Мизутани К., Цучияма Т., Такаки С. Разница в поведении при трансформации между ферритными и аустенитными образованиями в среднемарганцовистой стали. Acta Mater. 2014;65:251–258. doi: 10.1016/j.actamat.2013.10.067. [Перекрестная ссылка] [Академия Google]

40. Chen J., Lv M.Y., Tang S., Liu Z., Wang G. Корреляция между механическими свойствами и характеристиками остаточного аустенита в стальном листе из низкоуглеродистой среднемарганцевой стали. Матер. Характер. 2015;106:108–111. doi: 10.1016/j.matchar.2015.05.026. [CrossRef] [Google Scholar]

41. Chen J., Lv M.Y., Liu Z.Y., Wang G.D. Влияние термической обработки на микроструктурную эволюцию и результирующие механические свойства низкоуглеродистой среднемарганцевой толстой стали. Металл. Матер. Транс. А. 2016;47:2300–2312. doi: 10.1007/s11661-016-3378-x. [Перекрестная ссылка] [Академия Google]

Металл. Матер. Транс. А. 2016;47:2300–2312. doi: 10.1007/s11661-016-3378-x. [Перекрестная ссылка] [Академия Google]

42. Накада Н., Цучияма Т., Такаки С., Мияно Н. Температурная зависимость поведения зародышеобразования аустенита из лат-мартенсита. ISIJ Междунар. 2011;51:299–304. doi: 10.2355/isijinternational.51.299. [CrossRef] [Google Scholar]

43. Xiong X.C., Chen B., Huang M.X., Wang J.F., Wang L. Влияние морфологии на стабильность остаточного аустенита в закаленной и разделенной стали. Скр. Матер. 2013; 68: 321–324. doi: 10.1016/j.scriptamat.2012.11.003. [Перекрестная ссылка] [Академия Google]

44. Li Y.J., Li X.L., Yuan G., Kang J., Chen D., Wang G.D. Характеристики микроструктуры и поведения при разделении в низкоуглеродистых сталях, подвергнутых горячей прокатке, прямой закалке и процессам динамического разделения. Матер. Характер. 2016; 121:157–165. doi: 10.1016/j.matchar.2016.10.005. [CrossRef] [Google Scholar]

45. Slycken J.V., Verleysen P., Degrieck J. , Samek L., Cooman B.C.D. Высокоскоростное поведение низколегированных многофазных сталей с пластичностью на основе алюминия и кремния. Металл. Матер. Транс. А. 2006; 37: 1527–1539.. doi: 10.1007/s11661-006-0097-8. [CrossRef] [Google Scholar]

, Samek L., Cooman B.C.D. Высокоскоростное поведение низколегированных многофазных сталей с пластичностью на основе алюминия и кремния. Металл. Матер. Транс. А. 2006; 37: 1527–1539.. doi: 10.1007/s11661-006-0097-8. [CrossRef] [Google Scholar]

46. Curtze S., Kuokkala V.T., Hokka M., Peura P. Деформационное поведение сталей TRIP и DP при растяжении при различных температурах в широком диапазоне скоростей деформации. Матер. науч. англ. А. 2009; 507: 124–131. doi: 10.1016/j.msea.2008.11.050. [CrossRef] [Google Scholar]

47. Hao Q., Qin S., Liu Y., Zuo X.W., Chen N.L., Huang W., Rong Y.H. Влияние остаточного аустенита на динамическое поведение при растяжении новой мартенситной стали с закалкой-распределением-отпуском. Матер. науч. англ. А. 2016; 662:16–25. doi: 10.1016/j.msea.2016.03.007. [Перекрестная ссылка] [Академия Google]

48. Сон С.С., Хонг С., Ли Дж., Сун Б.К., Ким С.К., Ли Б.Дж., Ким Н.Дж., Ли С. Влияние содержания Mn и Al на криогенную прочность на растяжение и ударные свойства по Шарпи в четырех аустенитных высокопрочных марганцевые стали. Acta Mater. 2015;100:39–52. doi: 10.1016/j.actamat.2015.08.027. [CrossRef] [Google Scholar]

Acta Mater. 2015;100:39–52. doi: 10.1016/j.actamat.2015.08.027. [CrossRef] [Google Scholar]

49. Seo E.J., Cho L., Estrin Y., Cooman B.C.D. Взаимосвязь между микроструктурой и механическими свойствами для закалки и разделения (Q&P) обработанной стали. Acta Mater. 2016;113:124–139. [Google Scholar]

50. Li YJ., Kang J., Zhang W.N., Liu D., Wang X.H., Yuan G., Misra R.D.K., Wang G.D. Новое поведение фазового перехода во время динамического разделения и анализа остаточного аустенита в закаленных и секционные стали. Матер. науч. англ. А. 2018; 710:181–191. doi: 10.1016/j.msea.2017.10.104. [CrossRef] [Google Scholar]

51. Podder A.S., Bhadeshia HKDH. Термическая стабильность аустенита сохраняется в бейнитных сталях. Матер. науч. англ. А. 2010;527:2121–2128. doi: 10.1016/j.msea.2009.11.063. [CrossRef] [Google Scholar]

52. Ван К., Тан З., Гу К., Гао Б., Гао Г.Х., Мисра Р.Д.К., Бай Б.З. Влияние глубокой криогенной обработки на соотношение структура-свойство сверхвысокопрочной многофазной рельсовой стали Mn-Si-Cr бейнит/мартенсит. Матер. науч. англ. А. 2017; 684: 559–566. doi: 10.1016/j.msea.2016.12.100. [CrossRef] [Google Scholar]

Матер. науч. англ. А. 2017; 684: 559–566. doi: 10.1016/j.msea.2016.12.100. [CrossRef] [Google Scholar]

53. Liu J., Yu H., Zhou T., Song C., Zhang K. Влияние двойной закалки и термообработки с отпуском на микроструктуру и механические свойства новой обработанной стали 5Cr. методом электрошлакового литья. Матер. науч. англ. А. 2014; 619: 212–220. doi: 10.1016/j.msea.2014.09.063. [CrossRef] [Google Scholar]

54. Морито С., Танака Х., Кониси Р., Фурухара Т., Маки Т. Морфология и кристаллография реечного мартенсита в сплавах Fe-C. Acta Mater. 2003; 51: 1789–1799. doi: 10.1016/S1359-6454(02)00577-3. [CrossRef] [Google Scholar]

55. Guan Q., Jiang Q., Fang J., Jiang H. Микроструктуры и поведение термической усталости Cr-Ni-Mo стали штампов для горячей обработки, модифицированной редкоземельными элементами. ISIJ Междунар. 2003; 43: 784–789. doi: 10.2355/isijinternational.43.784. [Перекрестная ссылка] [Академия Google]

56. Ван С.Д., Го Ч.Х., Жун Ю.Х. Исследование механизма сверхвысокопрочной стали методом закалки-разделения-отпуска. Матер. науч. англ. А. 2011;529:35–40. doi: 10.1016/j.msea.2011.08.050. [CrossRef] [Google Scholar]

Матер. науч. англ. А. 2011;529:35–40. doi: 10.1016/j.msea.2011.08.050. [CrossRef] [Google Scholar]

57. Bai Y., Momotani Y., Chen M.C., Shibata A., Tsuji N. Влияние измельчения зерна на характеристики водородного охрупчивания стали TWIP с высоким содержанием марганца. Матер. науч. англ. А. 2016; 651: 935–944. doi: 10.1016/j.msea.2015.11.017. [CrossRef] [Академия Google]

58. Крайник П., Копач Ю. Современная обработка пресс-форм. Дж. Матер. Процесс. Технол. 2004; 157: 543–552. doi: 10.1016/j.jmatprotec.2004.07.146. [CrossRef] [Google Scholar]

Закалка, закалка, отпуск в Метлаб Уиндмура, Пенсильвания.

(нажмите на миниатюру, чтобы увеличить)

Закалка металла / Закалка металла / Отпуск металла

Три больших комплекта подшипников извлекаются из печи науглероживания Metlab диаметром 180 дюймов и высотой 156 дюймов после температуры закалки (1550 °F) для последующей закалки в перемешиваемом горячем масле. Детали были науглерожены до глубины корпуса более 0,200 дюйма ECD. Вес приспособления и компонентов составляет около 40 000 фунтов.

Вес приспособления и компонентов составляет около 40 000 фунтов.

Закалка металла

Использование этой обработки приведет к улучшению механических свойств, а также к повышению уровня твердости, в результате чего изделие станет более прочным и долговечным. Сплавы нагревают выше критической температуры превращения материала, а затем достаточно быстро охлаждают, чтобы мягкий исходный материал превратился в гораздо более твердую и прочную структуру. Сплавы могут охлаждаться на воздухе или охлаждаться закалкой в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале. Закаленные материалы обычно подвергают отпуску или снятию напряжения для улучшения их размерной стабильности и ударной вязкости.

Стальные детали часто требуют термической обработки для получения улучшенных механических свойств, таких как повышение твердости или прочности. Процесс закалки состоит из нагрева компонентов выше критической (нормализующей) температуры, выдержки при этой температуре в течение одного часа на дюйм толщины, охлаждения со скоростью, достаточной для того, чтобы материал превратился в гораздо более твердую и прочную структуру, а затем отпуска. . Сталь по существу представляет собой сплав железа и углерода; другие стальные сплавы имеют другие металлические элементы в растворе. Нагрев материала выше критической температуры приводит к тому, что углерод и другие элементы переходят в твердый раствор. Закалка «замораживает» микроструктуру, вызывая напряжения. Детали впоследствии закаляются для преобразования микроструктуры, достижения соответствующей твердости и устранения напряжений.

. Сталь по существу представляет собой сплав железа и углерода; другие стальные сплавы имеют другие металлические элементы в растворе. Нагрев материала выше критической температуры приводит к тому, что углерод и другие элементы переходят в твердый раствор. Закалка «замораживает» микроструктуру, вызывая напряжения. Детали впоследствии закаляются для преобразования микроструктуры, достижения соответствующей твердости и устранения напряжений.

Закалка металла

Материал нагревается до подходящей температуры, а затем закаливается в воде или масле для затвердевания до полной твердости в зависимости от типа стали.

Материал нагревают до температуры, подходящей для затвердевания, затем быстро охлаждают, погружая горячую часть в воду, масло или другую подходящую жидкость, чтобы преобразовать материал в полностью затвердевшую структуру. Детали, подвергающиеся закалке, обычно должны быть состарены, отпущены или сняты напряжения для достижения надлежащей ударной вязкости, окончательной твердости и стабильности размеров.

Сплавы могут охлаждаться на воздухе или охлаждаться закалкой в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале и требуемых конечных механических свойств. Закаленные материалы закаляются для улучшения их размерной стабильности и ударной вязкости.

Закалка металла

Отпуск проводится для получения требуемого сочетания твердости, прочности и ударной вязкости или для снижения хрупкости полностью закаленных сталей. Стали никогда не используются в закаленном состоянии. Сочетание закалки и отпуска важно для изготовления прочных деталей.

Эта обработка следует за закалкой или охлаждением на воздухе. Отпуск обычно считается эффективным для снятия напряжений, вызванных закалкой, в дополнение к снижению твердости до определенного диапазона или удовлетворению определенных требований к механическим свойствам.

Отпуск — это процесс повторного нагрева стали при относительно низкой температуре, приводящий к осаждению и сфероидизации карбидов, присутствующих в микроструктуре.

Применяется воздушное охлаждение.

Применяется воздушное охлаждение. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе. Остывание проходит в два этапа – быстрый и медленный.

Остывание проходит в два этапа – быстрый и медленный.

Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Это нарушение техпроцесса приводит к появлению трещин на изделии.