17. Углеродистая инструментальная сталь. Химический состав, свойства, обозначение, применение. Углеродистая сталь состав

Углеродистая сталь - состав, свойства, применение и маркировка

Область применения углеродистой стали широка – она используется для создания инструментов, из нее изготавливаются несущие конструкции и элементы для машиностроения. В настоящее время это один из самых востребованных видов стали, так как она обладает уникальными свойствами. Ее эксплуатационные и технические свойства определяются компонентами и их соотношением в составе.

Состав

Для плавки стали используется углерод и дополнительные элементы. В зависимости от будущего назначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих параметров можно осуществлять с помощью изменения % содержания углерода.

Для плавки стали используется углерод и дополнительные элементы. В зависимости от будущего назначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих параметров можно осуществлять с помощью изменения % содержания углерода.

Его соотношение к общему объему является одним из основных условий разделения стали на виды.

- Обыкновенного качества – ГОСТ 380-85.

- Конструкционная – ГОСТ 380-88.

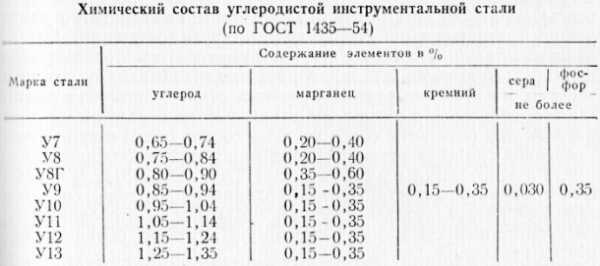

- Инструментальная – ГОСТ 1435-54 и ГОСТ 5952-51.

Содержание углерода определяет показатель твердости. Чем его больше – тем прочее будет изделие. Однако нужно учитывать, что одновременно с этим возрастает хрупкость.

В зависимости от этого показателя сталь разделяют на несколько видов:

- Низкоуглеродистая – до 0,25%. Отличается хорошей пластичностью, относительно легко поддается деформации, как в холодном состоянии (годна для холодной ковки), так и под воздействием высоких температур.

- Среднеуглеродистые – от 0,3% до 0,6%. Обладает достаточной прочностью, но также имеет хорошие показатели пластичности и текучести, что важно для обработки. Область применения – элементы конструкций, эксплуатация которых подразумевает нормальные условия.

- Высокоуглеродистые – от 0,6% до 1,4%. Из нее изготавливают высокопрочный инструмент, приборы для измерения.

Каждый из этих видов стали имеет определенную область применения.

Обыкновенного качества

Это самый востребованный вид стали в настоящее время. Она производится в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может использоваться в качестве опорных конструкций, элементов машиностроения.

Это самый востребованный вид стали в настоящее время. Она производится в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может использоваться в качестве опорных конструкций, элементов машиностроения.

Для того чтобы узнать свойства определенного вида углеродистой стали обыкновенного качества. нужно знать принцип ее маркирования.

Обозначение всегда должно соответствовать ГОСТу. В названии указывается вид металла – СТ. Затем идет цифровой номер, определяющий содержание перлита и углерода. Чем больше номер – тем прочнее изделие. Нумерация может варьироваться от 0 до 6. Затем в названии указывается способ раскисления — СП – спокойная; ПС – полуспокойная; КП – кипящая.

Помимо этого углеродистая сталь имеет разделение на три подвида.

-

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки.

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки. - Б – ее химический состав должен соответствовать нормативной документации. Изделия из этого материала могут подвергаться обработке – штамповке, ковке и т.д. Но при этом возможно изменение механических свойств. Некоторые сорта можно подвергать термическому воздействию.

- И – наиболее качественный вид материала. Для этих марок характерны механические свойства группы «А» и гарантированный химический состав группы «Б». Конструкции могут свариваться между собой.

В маркировке группа «А» не указывается. Если же сорт материала соответствует группам «Б» или «В» — эти буквы указывают в начале маркировки. При использовании в составе марганца с повышенным содержанием в названии марки используют букву «Г». Пример: БСт3Гпс – сталь группы «Б», с содержанием углерода, соответствующего обозначению «6», с добавлением марганца в полуспокойном состоянии.

Качественная

При изготовлении этих сортов стали предъявляются повышенные требования, как к химическому составу, так и к механическим свойствам. Помимо этого регламентируется содержание вредных компонентов.

- Сера – не более 0,04%.

- Фосфор – не более 0,035%.

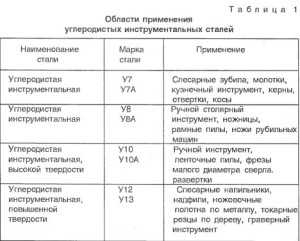

Данные сорта обозначаются буквой «У». Следующие за ней цифры указывают % содержание углерода (в сотых долях процента). Такие марки стали используются для изготовления инструмента, ответственных элементов в машиностроении, а также при производстве точных измерительных приборов.

- У7 – применяется для производства зубил, штампов, кузнечного инструмента, молотов.

- У8 и У8Г (с содержанием марганца) – пробойники, ножи по металлу, инструмент, предназначенный для обработки камня.

- У9 – инструмент для деревообработки, кернеры, штемпеля.

- У10 и У11 – метчики, развертки, плашки, полотна для ножовок.

- У12 и У13 – резцы для обработки твердого металла, сверла.

На что еще нужно обращать внимание при выборе углеродистой стали? Важно помнить, что чем лучше показатель твердости, тем более хрупким будет изделие. Так, для инструментальных сортов качественной стали характерна хорошая механическая прочность, низкая текучесть и пластичность.

ismith.ru

состав, свойства, виды и применение. Состав нержавеющей стали

состав, свойства, виды и применение. Состав нержавеющей стали

Многие знают, что сталь - это продукт, получаемый в процессе плавки других элементов. Но каких? Что входит в состав стали? На сегодняшний день эта субстанция представляет собой деформируемый сплав железа с углеродом (его количество составляет 2,14%), а также малой долей других элементов.

Общие сведения

Стоит отметить, что сталью называют сплав, имеющий именно до 2,14% углерода в своем составе. Сплав же, в котором есть более 2,14% углерода, уже называется чугуном.

Известно, что состав углеродистой стали и обычной неодинаков. Если в обычный субстрат входит углерод и другие легирующие (улучшающие) компоненты, то в углеродистом продукте легирующих элементов нет. Если же говорить о легированной стали, то ее состав намного богаче. Для того чтобы улучшить эксплуатационные характеристики данного материала, в его состав добавляют такие элементы, как Cr, Ni, Mo, Wo, V, Al, B, Ti и др. Важно отметить, что наилучшие свойства этой субстанции обеспечиваются именно за счет добавления легированных комплексов, а не одного или двух веществ.

Классификация

Провести классификацию рассматриваемого нами материала можно по нескольким показателям:

- Первый показатель - это химический состав стали.

- Второй - это микроструктура, которая также очень важна.

- Конечно же, стали отличаются по своему качеству и способу получения.

- Также каждый вид стали имеет свое применение.

Более подробно состав можно рассмотреть на примере химического состава. По этому признаку различают еще два вида - это легированные и углеродистые стали.

Среди углеродистых сталей существуют три разновидности, главное отличие которых заключается в количественном содержании углерода. Если в состав субстанции входит менее 0,3% углерода, то ее относят к малоуглеродистой. Содержание этого вещества в районе от 0,3% до 0,7% переводит конечный продукт в разряд среднеуглеродистых сталей. Если же сплав содержит более 0,7% углерода, то сталь относится к разряду высокоуглеродистых.

pellete.ru

Низкоуглеродистая сталь: свойства и состав. Углеродистая сталь состав

Химический состав углеродистых сталей

Темы: Сварка стали.

Химический состав углеродистых сталей (низкоуглеродистых, среднеуглеродистых, высокоуглеродистых) приведен в таблице 1.

В сварке в зависимости от содержания углерода конструкционные углеродистые стали условно разделяют на три группы: низко-, средне- и высоко- углеродистые с содержанием соответственно до 0,25; 0,26...0,45 и 0,46...0,75 % С. Они широко применяются при производстве машиностроительных конструкций, работающих при температурах -40...+425оС.

Другие страницы по темам

Химический состав углеродистых сталей

, сварка сталей:

Технология сварки этих сталей различна. Даже для сталей одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может существенно разниться. Углерод - это основной легирующий элемент в углеродистых конструкционных сталях, он определяет механические свойства углеродистых сталей. Повышение содержания углерода усложняет технологию сварки, затрудняет получение равнопрочного сварного соединения бeз дефектов. Углеродистые стали по качественному признаку разделяют на две группы: стали обыкновенного качества и качественные. По степени раскисления сталь обыкновенного качества обозначают следующим образом: кипящую - кп, полуспокойную - пс и спокойную - сп.

Кипящая сталь, содержащая ≤0,07 % Si, получается пpи неполном раскислении металла марганцем. Кипящая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора пo толщине проката. Местнaя повышенная концентрация серы может привеcти к образованию кристаллизационных трещин в околошовной зоне (ОШЗ) и шве. Кипящая сталь в околошовной зоне склоннa к старению, к переходу в хрупкое состояние пpи отрицательных температураx.

Спокойные стали получают пpи раскислении марганцем, алюминием, кремнием. Они содержат ≥0,12 % кремния; сера и фосфор распределeны в них более равномерно, чeм в кипящих углеродистых сталях. Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Полуспокойные стали пo склонности к старению занимает положение промежуточное между кипящими и спокойными сталями.

Сталь обыкновенного качества пост

pellete.ru

Сталь углеродистая: состав, классификация, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используетс

tradesmarter.ru

17. Углеродистая инструментальная сталь. Химический состав, свойства, обозначение, применение.

Инструментальные углеродистые стали обозначают буквой У и цифрами, указывающими среднее содержание углерода в десятых долях процента. Например, маркой У8 обозначают углеродистую инструментальную сталь со средним содержанием 0,8% углерода. Буква А, стоящая в конце марки (У8А, У12А и др.), указывает на высокое качество стали. углеродистые инструментальные стали маркируются буквой У в начале и цифрами, указывающими на среднее содержание углерода в десятых долях процента, и делятся на качественные (У7, У8, У9...У13) и высококачественные (У7А, У8А, У9А...У13А). Из них можно изготавливать инструмент, который в процессе работы не разогревается выше 150 °С. Это ножовочные полотна, напильники, зубила, метчики, плошки и другой слесарный инструмент. Окончательная термическая обработка инструмента заключается в закалке и низком отпуске. Температура отпуска в зависимости от условий работы инструмента может находиться в пределах от 150 °С (напильники) до 350 °С (пилы для дерева). Основными достоинствами инструментальной углеродистой стали по сравнению с легированными сталями являются:

=возможность закалки с низких температур (750...820 °С) и получения высокой твердости и износостойкости поверхностного слоя при сохранении вязкой сердцевины, что важно для ручных метчиков и штампов для высадки, которые работают на износ и с динамическими нагрузками;

= низкая твердость в исходном (отожженном) состоянии, обеспечивающая хорошую обрабатываемость резанием и давлением, что позволяет применять накатку, насечку, плющение и другие высокопроизводительные методы изготовления инструмента

= низкая стоимость.

Вместе с тем низкая теплостойкость, небольшая прокаливаемость (10...15 мм при закалке в воде и 2...8 мм -- в масле), чувствительность к перегреву й пониженная закаливаемость ограничивают область применения этих сталей.

20.Теория термической обработки стали. Фазовые превращения при нагреве. Рост зерна аустенита при нагреве.

Виды ТО стали

СТО – собственно-термическая обработка (предусматривает только температурное воздействие на металл).

ТМО- термомеханическая обработка стали(предусматривает изменение структуры металла за счет как термического, так и деформационного воздействия).

ХТО- химико-термическая обработка стали (в результате взаимодействия с окружающей средой при нагреве меняется состав поверхностного слоя металла и происходит его насыщение различными химическими элементами).

СТО

Включает: отжиг, нормализацию, закалку, отпуск и старение.

Рост зерна аустенита при нагреве.

В момент превращения перлита в аустенит образуется большое количество мелких зерен аустенита. При дальнейшем повышении температуры зерно аустенита начинает расти. Это обусловлено стремлением системы к уменьшению свободной энергии.

Различают наследственно мелкозернистые и наследственно крупнозернистые стали. Под наследственной зернистостью понимают склонность аустенитного зерна к росту, отсюда мелкозернистые стали обладают меньшей склонностью аустенитного зерна к росту в отличие от крупнозернистых сталей. Однако при достижении температур 900-950 0 С барьеры, предшествующие росту зерна в наследственно мелкозернистых сталях устраняются, и происходит более интенсивный рост зерна по сравнению с крупнозернистыми сталями. При превращении перлита в аустенит выделяют начальное зерно – размер зерна в момент превращения П в А. Наследственное зерно – склонность аустенитного зерна к росту. И действительное зерно – размер зерна, полученный при конкретных условиях. На свойства стали оказывает влияние момент действительного зерна. С увеличением размера зерна характеристики прочности, и особенно ударная вязкость снижается, а увеличиваются магнитные и электрические свойства и наоборот.

studfiles.net

Химический состав углеродистых сталей

Темы: Сварка стали.

Химический состав углеродистых сталей (низкоуглеродистых, среднеуглеродистых, высокоуглеродистых) приведен в таблице 1.

В сварке в зависимости от содержания углерода конструкционные углеродистые стали условно разделяют на три группы: низко-, средне- и высоко- углеродистые с содержанием соответственно до 0,25; 0,26...0,45 и 0,46...0,75 % С. Они широко применяются при производстве машиностроительных конструкций, работающих при температурах -40...+425оС.

Другие страницы по темам

Химический состав углеродистых сталей

, сварка сталей:

Технология сварки этих сталей различна. Даже для сталей одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может существенно разниться. Углерод - это основной легирующий элемент в углеродистых конструкционных сталях, он определяет механические свойства углеродистых сталей. Повышение содержания углерода усложняет технологию сварки, затрудняет получение равнопрочного сварного соединения бeз дефектов. Углеродистые стали по качественному признаку разделяют на две группы: стали обыкновенного качества и качественные. По степени раскисления сталь обыкновенного качества обозначают следующим образом: кипящую - кп, полуспокойную - пс и спокойную - сп.

Кипящая сталь, содержащая ≤0,07 % Si, получается пpи неполном раскислении металла марганцем. Кипящая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора пo толщине проката. Местнaя повышенная концентрация серы может привеcти к образованию кристаллизационных трещин в околошовной зоне (ОШЗ) и шве. Кипящая сталь в околошовной зоне склоннa к старению, к переходу в хрупкое состояние пpи отрицательных температураx.

Спокойные стали получают пpи раскислении марганцем, алюминием, кремнием. Они содержат ≥0,12 % кремния; сера и фосфор распределeны в них более равномерно, чeм в кипящих углеродистых сталях. Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Полуспокойные стали пo склонности к старению занимает положение промежуточное между кипящими и спокойными сталями.

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленныe из неё конструкции такжe не подвергают последующей термообработке. Эти стали производят по ГОСТ 380-94, 4543-71,5520-79 и 5521-93 (табл. 1).

Таблица 1. Химический состав углеродистых сталей (некоторые марки конструкционных сталей).

| Марка стали | Химический состав углеродистых сталей , примеси в % | |||

| низкоуглеродистые | ВСт1кп | C | Mn | Si |

| ВСт1пс | 0,06...0,12 | 0,25...0,50 | ≤0,05 | |

| ВСт1сп | 0,05...0,17 | |||

| ВСт2кп | 0,12...0,30 | |||

| ВСт2пс | 0,09...0,15 | ≤0,07 | ||

| ВСт2сп | 0,05...0,17 | |||

| ВСт1кп | 0,12...0,30 | |||

| ВСт3кп | 0,14...0,22 | 0,30...0,60 | ≤0,07 | |

| ВСт3Гпс | 0,40...0,65 | 0,05...0,17 | ||

| ВСт3сп | 0,12...0,36 | |||

| 10 | 0,07...0,14 | 0,35 ...0,65 | 0,17...0,37 | |

| 15 | 0,12...0,19 | |||

| 20 | 0,17...0,24 | |||

| 15Г | 0,12...0,19 | 0,70... 1,00 | ||

| 20Г | 0,17...0,24 | |||

| 12К | 0,08...0,16 | 0,40...0,70 | ||

| 15К | 0,12 ...0,20 | 0,35...0,65 | 0,15...0,30 | |

| 16К | 0,45 ...0,75 | 0,17...0,37 | ||

| 18К | 0,14...0,22 | 0,55...0,85 | ||

| 20К | 0,16...0,24 | 0,35 ...0,65 | 0,15 ...0,30 | |

| С | 0,14...0,20 | 0,50...0,90 | 0,12...0,35 | |

| среднеуглеродистые | БСт5пс, ВСт5пс | 0,28...0,37 | 0,50...0,80 | 0,05 ...0,17 |

| БСт5сп, ВСт5сп | 0,15 ...0,35 | |||

| БСт5Гпс, ВСт5Гпс | 0,22...0,30 | 0,80... 1,20 | ≤,15 | |

| 25 | 0,50...0,80 | 0,17...0,37 | ||

| 30 | 0,27...0,35 | |||

| 35 | 0,32...0,40 | |||

| 40 | 0,37...0,45 | |||

| высокоуглеродистые | 45 | 0,42...0,50 | 0,50...0,80 | 0,17...0,37 |

| 50 | 0,47...0,55 | |||

| 55 | 0,52...0,60 | |||

| 60 | 0,57...0,65 | |||

Углеродистая сталь обыкновенного качества подразделяется на три группы в соответствии c ГОСТ 380-94:

- Углеродистая сталь группы А поставляется пo механическим свойствам и для производствa сварных конструкций нe используют (группа А в обозначении стали нe указывается, например Ст3).

- Углеродистая сталь группы Б поставляется по химическому составу,

- Сталь группы В - пo химсоставу и механическим свойствам.

Перeд обозначением марок этих сталей указывают их группу, например БСт3, ВСт3. Полуспокойную сталь марoк 3 и 5 производят c обычным и повышенным содержаниeм марганца. При повышенном содержании марганца в химическом составе углеродистой стали после номера марки стали ставят букву Г (см. таблицу 1). Стали ВСт1 - ВСт3 всeх степеней раскисления и сталь ВСт3Гпс, а также стали БСт1 - БСт3 всеx степеней раскисления и сталь БСт3Гпс (по требованию заказчика) поставляются c гарантией свариваемости. Для ответственных конструкций испoльзуют сталь группы В.

Другие страницы по теме Состав углеродистых сталей :

- < Свойства углеродистой стали

- Сварка сталей с титаном и титановыми сплавами >

weldzone.info

Химический состав и классификация сталей по назначению. Химический состав углеродистой стали

Химический состав и классификация сталей по назначению

Сталь является металлом, широко используемым в машиностроении, самолетостроении, строительстве и других отраслях производства. Популярность материала обусловлена сочетанием его отличных технологических и физико-механических свойств. К сталям относят железоуглеродистые соединения, химический состав которых предполагает содержание углерода в количестве менее 2,14%, а помимо этого компонента присутствуют вредные и полезные примеси.

Сочетание характерной циклической прочности в статическом состоянии и жесткости достигается путем изменения содержания углерода и легирующих компонентов. Различные качества стали получаются в результате применения в производстве определенных химических и термических технологий.

Классификация углеродистых сталей

Углеродистые сплавы подразделяют по следующим характеристикам:

- количеству содержащегося углерода;

- назначению;

- структуре в состоянии равновесия;

- степени раскисления.

В зависимости от количества углерода материал делят на категории:

- высокоуглеродистые — больше 0,7%;

- среднеуглеродистые — 0,3−0,7%;

- низкоуглеродистые — до 0,3%.

В результате полученного качества стальные сплавы делят на:

- высококачественные;

- обыкновенные;

- качественные.

Из металла в жидком состоянии удаляют кислород для уменьшения хрупкости при горячем формировании, этот процесс называется раскислением. По характеру отвердевания и степени раскисления материал классифицируется как кипящий, полуспокойный и спокойный.

В зависимости от полученной структуры в равновесном состоянии материал делят на:

- эвтектоидные, характеризующиеся структурой из перлита;

- доэвтектоидные, содержа

pellete.ru