Содержание

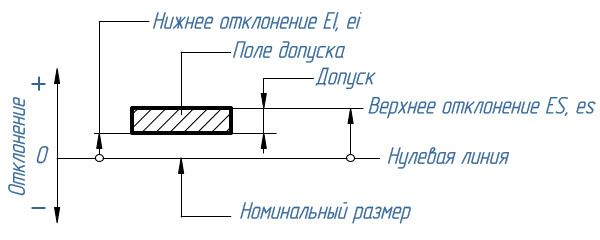

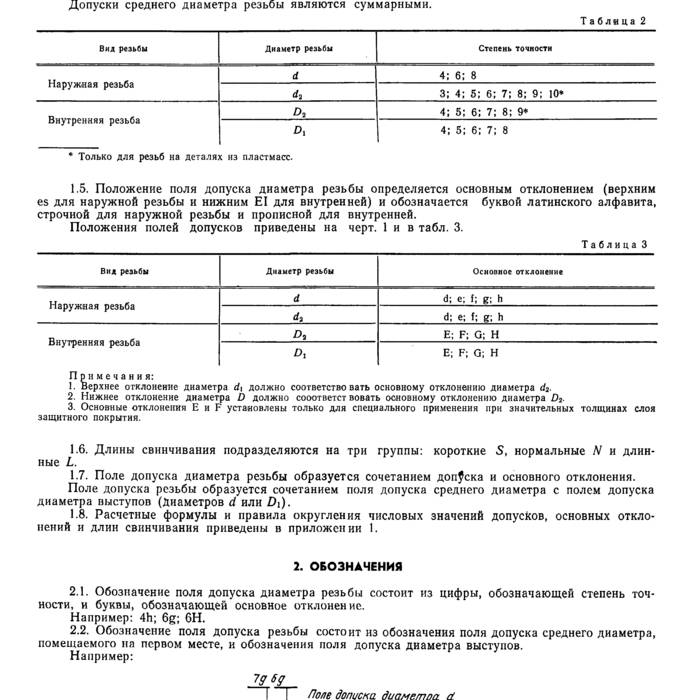

верхнее отклонение, нижнее отклонение, допуск. Нарисовать схему расположения поля допуска.

Действительный

размер

—

размер, установленный измерением с

допускаемой погрешностью. Этот термин

введен, потому что невозможно изготовить

деталь с абсолютно точными требуемыми

размерами и измерить их без внесения

погрешности. Действительный размер

детали в работающей машине вследствие

ее износа, упругой, остаточной, тепловой

деформаций и других причин отличается

от размера, определенного в статическом

состоянии или при сборке. Это обстоятельство

необходимо учитывать при точностном

анализе механизма в целом. Мы уже знаем,

что номинальным

размером

называют

размер, который служит началом отсчета

отклонения и относительно которого

определяют предельные размеры.

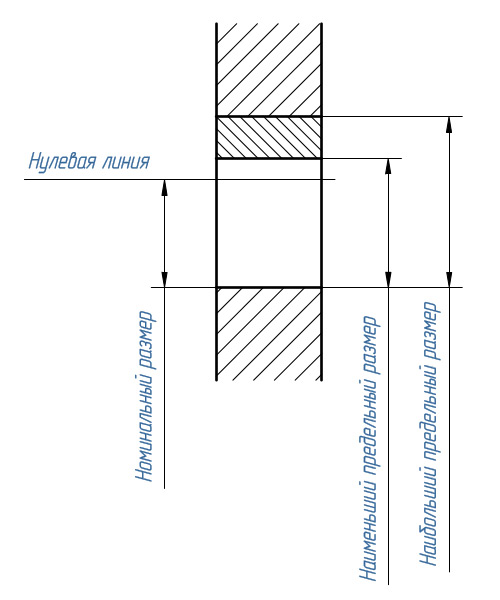

Предельные

размеры —

два предельно допустимых размера, между

которыми должен находиться или которым

может быть равен действительный размер.

Наибольший

предельный размер

—

больший из двух предельных размеров.

Наименьший

предельный размер

—

меньший из двух предельных размеров.

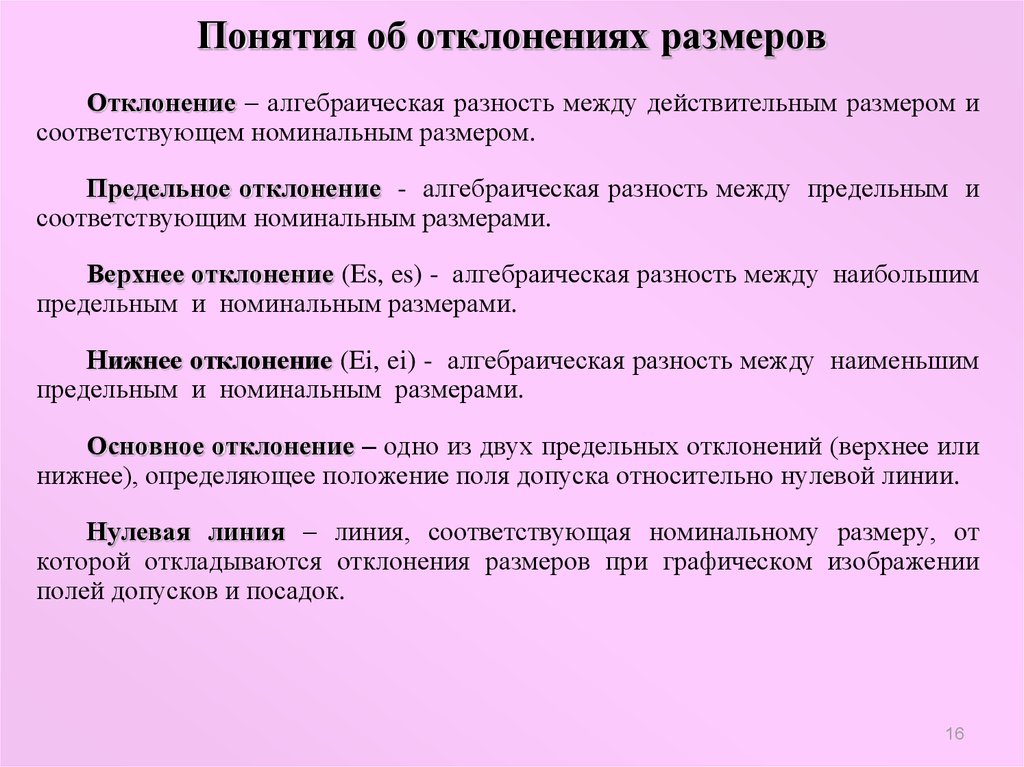

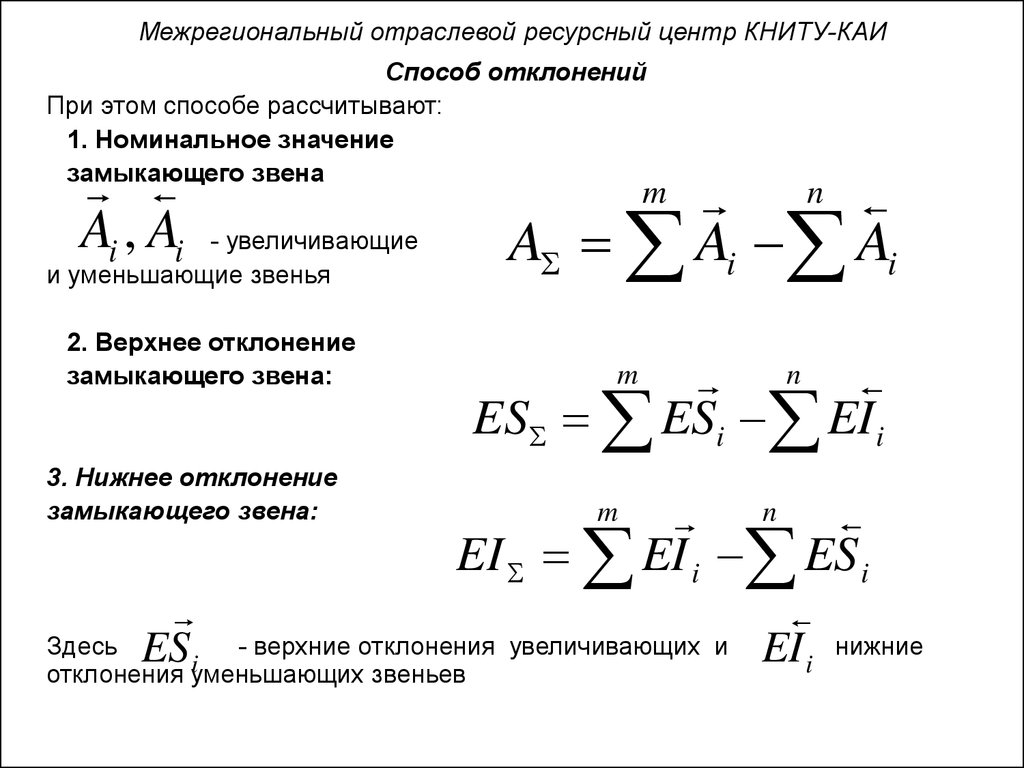

Верхнее

отклонение

—

алгебраическая разность между наибольшим

предельным и номинальным размерами.

Верхнее отклонение отверстия обозначают

буквами ЕS

(ЕS

= Dmах

– D),

вала — еs

(еs

= dmах

– d).

Нижнее

отклонение

—

алгебраическая разность между наименьшим

предельным и номинальным размерами.

Нижнее отклонение отверстия обозначают

буквами ЕI

(EI

= Dmin

–

D),

вала — еi

(еi

= dmin–

d).

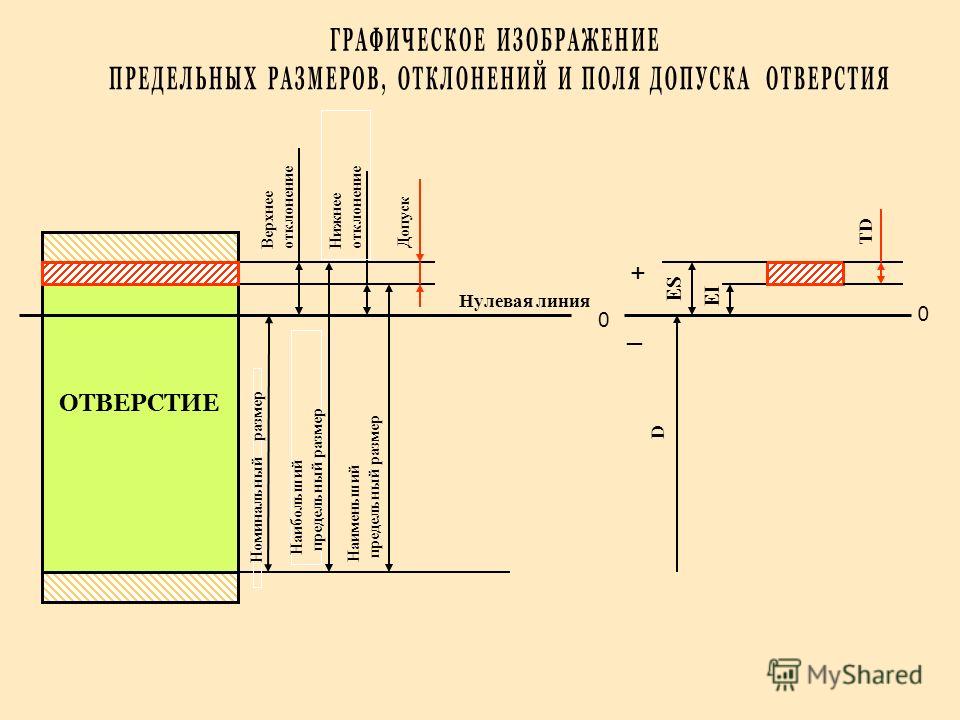

Нулевая

линия

—

линия, соответствующая номинальному

размеру, от которой откладываются

отклонения размеров при графическом

изображении допусков и посадок.

Допуск

—

разность между наибольшим и наименьшим

предельными размерами или абсолютная

величина алгебраической разности между

верхним и нижним отклонениями. Допуск

размера отверстия ТD

=

Dmах

– Dmin

или ТD

=

ЕS

– ЕI;

допуск размера вала Тd

=

dmах

– dmin

или

Тd

=

еs

– еi.

Поле

допуска —

поле, ограниченное верхним и нижним

отклонениями. Положение поля допуска

относительно нулевой линии, зависящее

от номинального размера, обозначают

буквами латинского алфавита, а в некоторых

случаях — двумя буквами: прописными

для отверстия и строчными для вала (рис.

1.2). Верхнее или нижнее отклонение,

используемое для определения поля

допуска относительно нулевой линии,

называют основным отклонением. С целью

С целью

ограничения номенклатуры средств

измерения, режущего инструмента вводятся

ограничения на применение основных

отклонений деталей. Для вала эти

ограничения представлены в таблице

1.2.

Рисунок 1.2 — Примеры

обозначения полей допусков и

посадок

на чертежах

Признаки,

характеризующие системы допусков и

посадок

объединяются едиными принципами

построения. Это:

— принцип физически

обоснованного изменения зазора в

зависимости от размера соединения,

заключающийся в том, что зазоры и натяги

изменяются в зависимости от размера

соединения по законам, отвечающим

физическим условиям применения посадок;

— принцип применения

упрощающих способов построения посадок,

заключающийся в том, что поле допуска

основной детали остается неизменным,

а посадку обеспечивают смещением поля

допуска сопрягаемой детали;

— принцип экономии

металла при установлении поля допуска

основной детали «в тело»;

— принцип применения

рядов предпочтительных чисел, заключающийся

в том, что числовые ряды интервалов

размеров, градаций точности и других

показателей строятся по одному из

основных или производных рядов

предпочтительных чисел;

— принцип масштабных

коэффициентов: величина допуска прямо

пропорциональна размеру и связана с

ним расчетным коэффициентом — единицей

допуска;

— принцип

применения коэффициентов точности,

состоящий в том, что числовые значения

допусков размеров получаются умножением

единицы допуска на зависящий от квалитета

коэффициент точности;

— принцип унификации

полей допусков, предусматривающий

выделение из общего числа стандартизованных

полей допусков полей допусков

предпочтительного применения;

— принцип приведения

норм точности к определенному

температурному режиму, заключающийся

в необходимости отнесения стандартизуемых

предельных отклонений к определенной

температуре (293,15К

= 20°С).

Кроме

того, мы знаем, что 1) посадки с нужными

зазорами или натягами получают сочетанием

полей допусков соединяемых деталей —

отверстия и вала; 2) поля допусков

определяются значениями допуска и

основного отклонения; 3) для получения

различных посадок в системах допусков

и посадок должно содержаться достаточное

разнообразие полей допусков. Посадки

можно получить двумя способами: или

стандартизировать ряды посадок в

системах вала и отверстия, или

стандартизировать те параметры, из

которых образуются поля допусков, т. е.

ряды допусков в разных квалитетах и

ряды основных отклонений валов и

отверстий, не зависящие от допусков. В

системе ИСО принят второй способ.

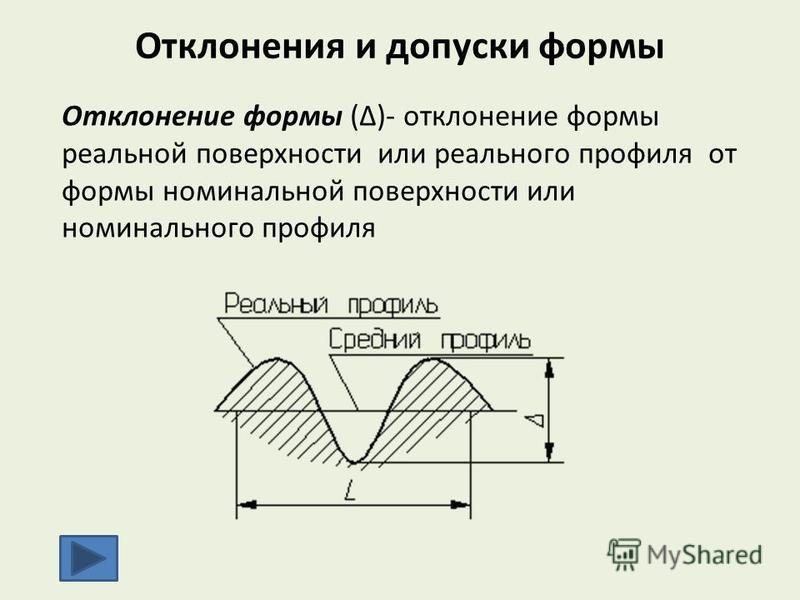

Отклонения и допуски на размеры деталей.

6. Отклонения и допуски на размеры деталей.

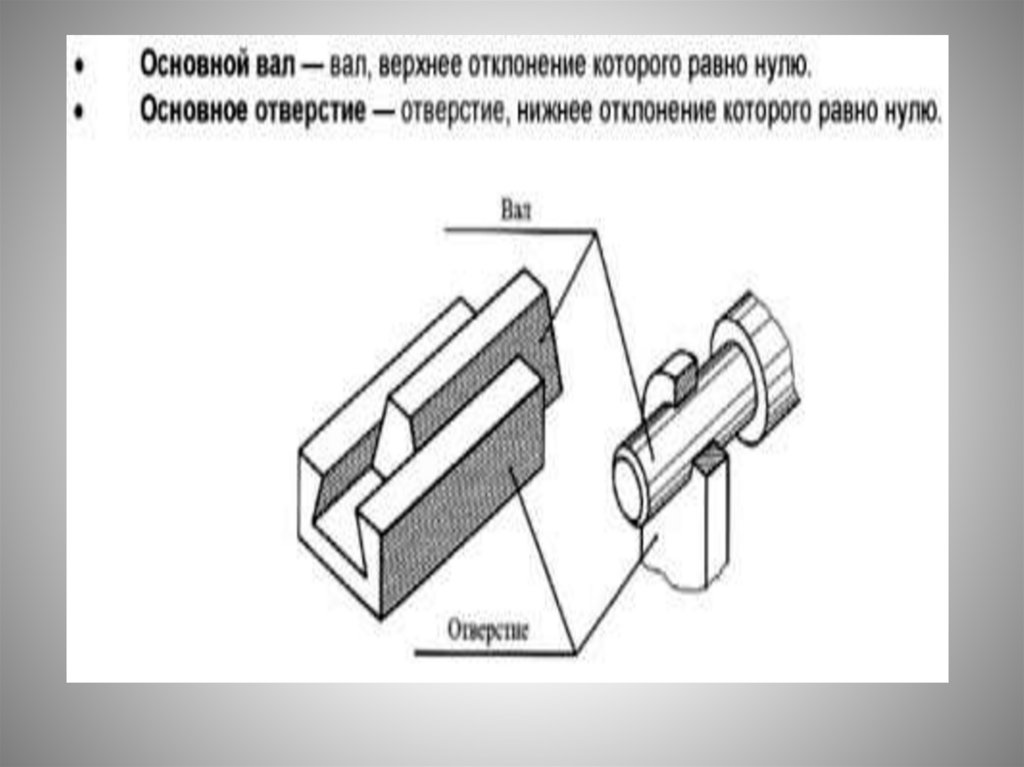

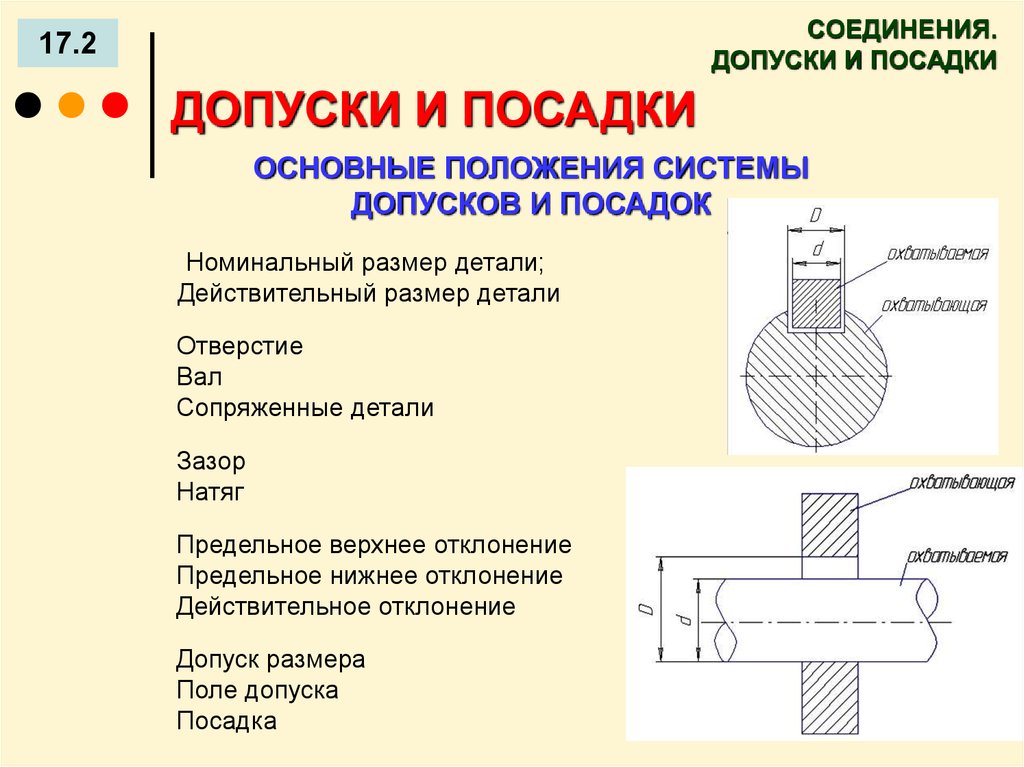

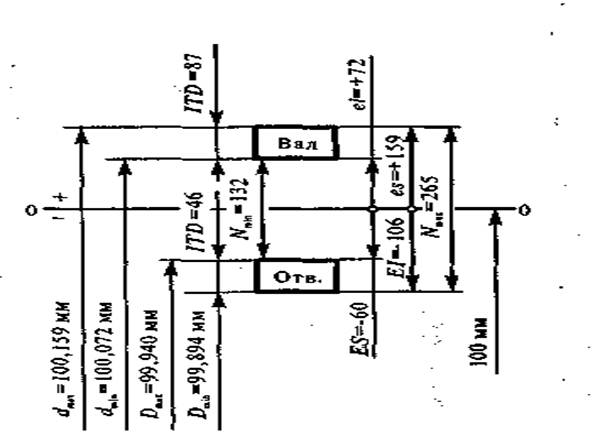

Соединяемые

между собой детали, например вал и отверстие (рис. 16), должны иметь

определенные размеры. Однако ни одну деталь не возможно

изготовить с абсолютно точным размером. Поэтому и в чертежах размеры деталей

Поэтому и в чертежах размеры деталей

указываются с отклонениями, которые проставляют вверху и внизу рядом с

номинальным размером. Номинальным размером называют общий для соединяемого вала

и отверстия размер, например 20 мм.

Стандартом установлены

обозначения валов – d, отверстий — D , номинального размера для вала и

отверстия – также D.

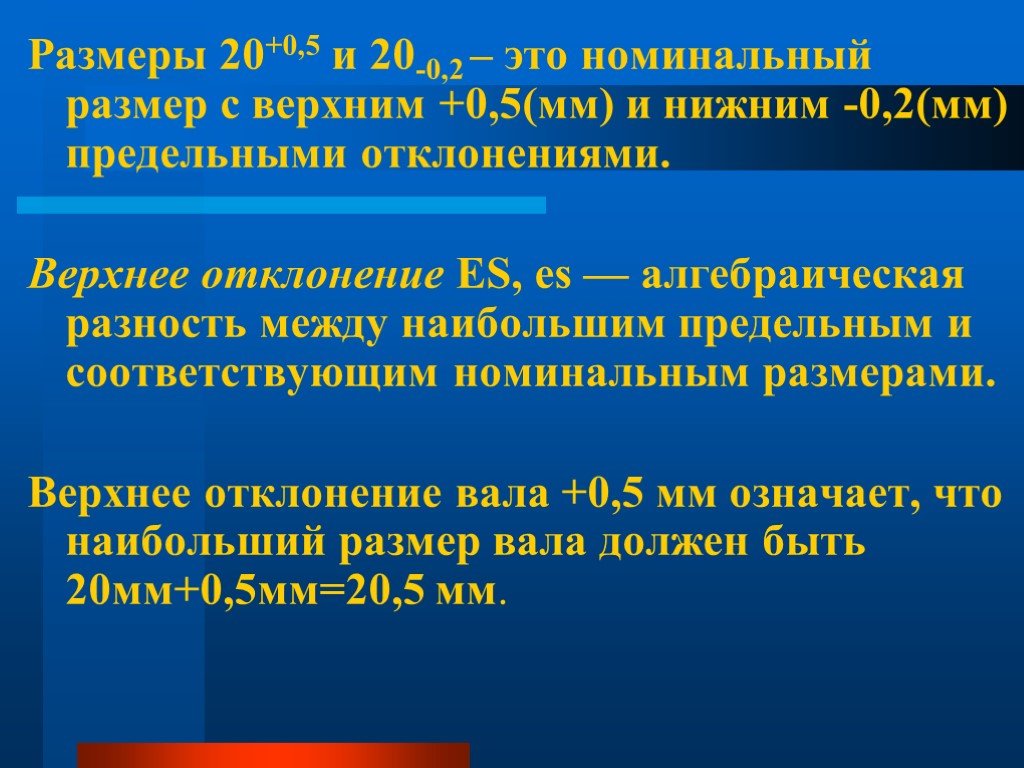

Допустим, что необходимо изготовить вал

с наибольшим допустимым размером dmax = 20,5 мм (20+0,5)

и наименьшим допустимым размером dmin = 19,8 мм (20-0,2 )

Размеры 20+0,5 и 20-0,2

— это номинальный размер 20 с верхним +0,5 и нижним -0,2 предельными отклонениями. Отклонения могут быть

положительными и отрицательными.

Отсчитывают отклонения от номинального

размера.

Верхнее отклонение равно

алгебраической (с учетом знака) разности между наибольшим допустимым размером и

номинальным:

для валов es = dmax — D (рис. 16, а),

16, а),

для отверстий ES = Dmax — D

(рис. 16, б).

В нашем примере es = dmax — D = 20,5 — 20 = 0,5(мм).

Нижнее отклонение равно

алгебраической разности между наименьшим допустимым размером и номинальным.

Нижнее отклонение обозначают и вычисляют:

для валов ei = dmin — D (рис. 16, а),

для отверстий EI = Dmin — D

(рис. 16, б).

В нашем примере ei = dmin — D = 19,8 — 20 = — 0,2 (мм).

Верхнее

отклонение вала +0,5 мм означает, что наибольший размер вала должен быть 20 +

0,5 = 20,5 мм. Нижнее отклонение вала —0,2 мм означает, что наименьший размер

вала должен быть 20 мм — 0,2 мм = 19,8 мм.

Разность между

наибольшим и наименьшим допустимыми (предельными) размерами называют допуском.

Для вала допуск обозначают Td, а для

отверстия TD (рис. 16):

Td= dmax – dmin;

TD = Dmax

— Dmin.

Эти допуски

можно вычислить и через отклонения, определив разность между верхним и нижним

отклонениями:

Td = es — ei;

TD = ES — EI

В нашем примере

допуск на размер вала равен Td = dmax — dmin = 20,5 — 19,8 =

0,7 (мм).

Этот допуск

можно рассчитать и через отклонения. Достаточно из верхнего отклонения +0,5

вычесть нижнее отклонение —0,2. Тогда получим:

Td = 0,5 — (-0,2)

= 0,5 + 0,2 = 0,7 (мм).

Допустим, что

необходимо изготовить отверстие с наибольшим допустимым размером Dmax = 20,8 мм (20+0,8)

и наименьшим допустимым размером Dmin = 20,6 мм (20+0,6). Тогда верхнее

отклонение отверстия равно:

ES = Dmax — D

=

20,8 — 20 = 0,8 мм. В нашем примере допуск на размер

отверстия равен:

TD = Dmax — Dmin = 20,8

— 20,6 = 0,2 (мм). Или через отклонения:

TD = ES — EI = 0,8 — 0,6 = 0,2 (мм).

Действительный dr размер вала в

пределах допуска может быть любым. Его можно измерить штангенциркулем или

микрометром. И если этот действительный размер вала будет находиться между его

допустимыми предельными размерами dmax и dmin, то этот вал будет годным. А если действительный размер вала окажется

больше dmax или меньше dmjn, то вал будет

бракованным.

Аналогично можно

сказать и об отверстии.

Отклонения и

допуски в деревообработке проставляют в миллиметрах, а в металлообработке и

обработке пластмасс — в микрометрах (1мм = 1 000 мкм).

Соединение

(посадка) вала

с отверстием может быть подвижным (с зазором) и неподвижным (с

натягом).

Чтобы соединение

вала и отверстия было подвижным, нужно, чтобы диаметр отверстия в пределах

допуска всегда был больше диаметра вала. Для этого конструктор на чертеже может

задать, например, диаметр отверстия Ø20+0,5 мм, а диаметр

вала

Чтобы соединение

вала и отверстия было неподвижным, нужно, чтобы диаметр отверстия всегда был

меньше диаметра вала. Такое соединение можно получить, например, при диаметре

Такое соединение можно получить, например, при диаметре

отверстия Ø20+0,5 мм и при диаметре вала .

В рассмотренном

нами примере при размере вала и размере отверстия посадка

будет с зазором, так как размер отверстия всегда будет больше размера вала.

Практическая работа

Расчет отклонений и допусков на размеры вала и отверстия

1. Получите

задание у учителя на номинальный размер вала и отверстия, а также на их

наибольшие и наименьшие допустимые размеры.

2. Рассчитайте

верхние и нижние отклонения и допуски для вала и отверстия.

3. Запишите

полученные размеры вала и отверстия с отклонениями, как их проставляют на

чертежах.

4.Определите,

подвижным или неподвижным будет соединение вала с отверстием.

Новые термины: Номинальный

размер, допустимые размеры (наибольший, наименьший), предельные отклонения

(верхнее, нижнее), допуск, соединение подвижное и неподвижное.

Вопросы

и задания

1. Какой размер

называют номинальным?

2. Что называют

верхним и нижним отклонением?

3. Что называют

допуском?

4. Как

проставляют размеры вала и отверстия на чертежах?

Принципы толерантности | Технический проект

Допуск — это общая величина, на которую размер может варьироваться, и это разница между верхним (максимальным) и нижним (минимальным) пределами. Поскольку невозможно сделать все точно по размеру, на производственных чертежах используются допуски для контроля деталей .

Когда нужны допуски?

В частности, назначаются допуски к сопрягаемым частям в сборе. Например, в случае, когда прорезь в детали должна вместить другую деталь. Одним из больших преимуществ использования допусков является то, что он допускает взаимозаменяемых частей, , что позволяет заменять отдельные детали.

Допуски могут быть выражены несколькими способами:

1. Прямые пределы или как значения допуска , примененные непосредственно к размеру.

2. Геометрические допуски , обозначенный специальными символами, относящимися к поверхностям деталей.

3. Примечания , относящиеся к особым условиям , обычно помещаются рядом с соответствующими размерами.

Пример: однопредельный допуск , который ограничивает максимальный или минимальный размер элемента или пространства, оставляя другой предел размера неуказанным.

4. Примечание общего допуска в основной надписи.

- Общие допуски указаны в примечании или в основной надписи. Общее примечание о допуске будет выглядеть так:

Сохраняются все десятичные размеры

до ± 0,002 дюйма

нижний предел 0,498

- Для метрических размеров примечание будет аналогичным:

Сохранение всех метрических размеров

до ± 0,05

Это означает, что такому размеру, как 65,00, будет присвоен допуск ± 0,05, в результате чего верхний предел составит 65,05, а нижний предел — 64,95.

- Если используются дробные размеры, общее примечание может быть:

Все дробные размеры ± 1/64 дюйма

Если не указано иное

- Угловые размеры могут быть допущены с помощью примечания, например:

Все угловые допуски ± 1 градус

- Другой общий метод допусков определяет допуски на размеры с точки зрения числа знаков после запятой в размерах следующим образом:

, если не указано иное,

Допуски следующие:

Десятичные дюймы:

x = ± .200

x = ± .200

.

или

, если не указано иное,

1 Decimals +/- .1

2 Десятиц места +/-.

Millimeters:

x = ± 0.5

x.x = ± 0.3

x.xx = ± 0.1

x. xxx = ± 0.05

xxx = ± 0.05

In this method, the dimension applied к каждой функции автоматически определяет требуемый допуск. Фактические допуски могут варьироваться от одной компании к другой, но приведенные здесь являются общими допусками для обрабатываемых деталей.

Общие допуски могут содержать только один набор цифр, если все размеры имеют одинаковое количество знаков после запятой.

Если размер имеет допуск, добавленный непосредственно к нему, этот допуск заменяет общее примечание о допуске. Допуск, добавленный к размеру, всегда заменяет стандартный допуск , даже если добавленный допуск больше стандартного допуска.

Прямые ограничения

Допуски можно применять непосредственно к элементам с размерами, используя определение размеров. Это предпочтительный метод ASME; максимальный и минимальный размеры указаны как часть размера.

или

Либо верхний предел помещается над нижним пределом, либо, когда размер написан в одну строку, нижний предел предшествует верхнему пределу, и они разделяются тире или косой чертой :

3. 49 — 3.53 3.49/3.53

49 — 3.53 3.49/3.53

Допуски плюс и минус

Толерантность может быть односторонней или двусторонней. Односторонний допуск изменяется только в одном направлении, тогда как двусторонний допуск отличается от основного размера в обоих направлениях.

Если отклонение равно в обоих направлениях, то отклонению предшествует символ + . Метод «плюс-минус» можно использовать только в том случае, если оба варианта равны.

Важные термины

На рисунке показана система из двух деталей – обработанной детали с прорезью и сопряженной детали – с допусками на размеры. Эти две части используются в качестве примера в стандарте ASME/ANSI для определения важных терминов.

- Размер номинала – общий размер, обыкновенная дробь.

- Базовый размер – теоретический размер, используемый в качестве эталона для применения допусков. Этот размер показан на чертежах в прямоугольной рамке.

- Фактический размер – фактический измеренный размер готовой детали после механической обработки.

- Пределы размера – максимальный и минимальный допустимые размеры, между которыми должен находиться фактический размер. Большее значение для каждой части — верхний предел , а меньшее значение нижний предел .

- Припуск — это минимальный зазор или максимальный натяг между деталями или максимальное натяжение между двумя сопрягаемыми деталями.

Пример . Паз и сопрягаемые детали имеют основные размеры 0,500 дюйма. Нижний и верхний пределы слота составляют 0,498 и 0,502 дюйма соответственно; нижний и верхний пределы сопрягаемых частей 0,495 и 0,497 дюйма.

На рисунке припуск равен 0,001, что означает, что наибольшая посадка достигается, когда паз обрабатывается до наименьшего допустимого размера 0,498, а сопрягаемая деталь обрабатывается до наибольшего допустимого размера 0,497. Разница между 0,498 и 0,497, или 0,001, является допуском.

Разница между 0,498 и 0,497, или 0,001, является допуском.

Допуск — это общее допустимое отклонение размера, т. е. разница между верхним и нижним пределами. Допуск паза в примере составляет 0,004 дюйма (0,502–0,49 дюйма).8 = 0,004), а допуск сопрягаемой детали составляет 0,002 дюйма (0,497 — 0,495 = 0,002). происходит, когда две сопрягаемые детали с допуском всегда оставляют пространство или зазор при сборке.На приведенном выше рисунке максимальное значение вала А, которое может быть изготовлено, равно 2,999, а наименьшее отверстие может быть равно 3,000. Вал всегда будет меньше отверстия , в результате минимальный зазор +0,001, также называемый допуском . Максимальный зазор возникает, когда наименьший вал (2,998) соединяется с самым большим отверстием (3,001), что дает разницу +0,003.

Посадка с натягом происходит, когда две сопрягаемые детали с допуском всегда будут мешать при сборке. Посадка с натягом фиксирует или анкеровки одной детали в другой, как если бы эти две детали были одним целым. На рисунке наименьший размер вала B, который можно изготовить, равен 3,002, а самый большой размер отверстия, который можно изготовить, равен 3,001. Это означает, что вал всегда будет больше отверстия, а минимальный натяг равен -0,001.

На рисунке наименьший размер вала B, который можно изготовить, равен 3,002, а самый большой размер отверстия, который можно изготовить, равен 3,001. Это означает, что вал всегда будет больше отверстия, а минимальный натяг равен -0,001.

Максимальный натяг возникает, когда самое маленькое отверстие (3,000) соединяется с самым большим валом (3,003), что приводит к натягу -0,003.

Чтобы собрать детали в таком состоянии, необходимо растянуть отверстие или сжать вал или применить силу, чтобы вдавить вал в отверстие. Этот вид посадки можно использовать для скрепления двух деталей без использования механических застежек или клея.

Переходник возникает, когда две сопрягаемые детали с допуском иногда будут посажены с натягом, а иногда с зазором при сборке.

На рисунке наименьший размер вала, который можно изготовить, равен 2,998, а самый большой размер отверстия, который можно изготовить, равен 3,001, что дает максимальный зазор +0,003. Самый большой вал, который можно изготовить, равен 3,003, а наименьшее отверстие, которое может быть, равно 3,000, что приводит к максимальному натягу -0,003.

Самый большой вал, который можно изготовить, равен 3,003, а наименьшее отверстие, которое может быть, равно 3,000, что приводит к максимальному натягу -0,003.

Самая свободная посадка – это разница между наименьшим валом и наибольшим отверстием. самая плотная посадка это разница между самым большим валом и самым маленьким отверстием.

Посадки для отверстий и валов

Аддитивное правило для допусков состоит в том, что допуски, взятые в одном направлении из одной точки отсчета, являются аддитивными. Следствием этого является то, что допуски на одну и ту же точку, взятые с разных направлений, становятся аддитивными. Это может произойти при сборке двух деталей, когда также суммируются накопленные допуски положений точек сопряжения обеих деталей. Эффект называется Набор допусков .

Метрические ограничения и посадки

Стандарты, используемые для метрических измерений, рекомендованы Международной организацией по стандартизации (ISO). Термины, используемые в метрических допусках:

Термины, используемые в метрических допусках:

- Базовый размер – точный теоретический размер, которому назначены пределы отклонения и одинаковы для обеих деталей.

- Отклонение – разница между размером детали и базовым размером.

- Верхнее отклонение – разница между максимальным предельным размером и базовым размером.

- Нижнее отклонение – это разница между минимальным пределом размера и базовым размером.

- Основное отклонение – это отклонение, ближайшее к основному размеру (для обеих деталей). Обозначается буквой.

- Допуск — это разница между максимальным и минимальным размерами детали.

- Зона допуска представляет допуск и его положение относительно основного размера.

Международная степень допуска (IT) – система классификации, представляющая группы допусков, которые различаются в зависимости от основного размера, но имеют одинаковый уровень точности с данной степенью точности. Он обозначается комбинациями IT0, IT1 и IT01–IT16 — всего 18 классов IT.

Он обозначается комбинациями IT0, IT1 и IT01–IT16 — всего 18 классов IT.

Например, на следующем рисунке с обозначениями отверстия, вала и их свободной посадки число 9является ИТ-классом.

База отверстий — система посадок, где минимальный размер отверстия является базовым размером. В примере основное отклонение для системы с отверстием обозначено заглавной буквой «H».

Основа вала — система посадок, в которой максимальный размер вала является основным размером. В примере фундаментальное отклонение для системы с основанием вала обозначено строчной буквой «d».

Символы метрических допусков

Сочетание номера класса IT и буквы положения допуска создает символ допуска, который определяет фактические верхний и нижний пределы детали.

Размер допуска детали определяется базовым размером, за которым следуют буква и число, например 60H9 или 60d9.

Например, обозначение метрической посадки будет выглядеть как 60H9 , где:

60 Базовый размер 60 миллиметров.

H Основное отклонение внутреннего элемента (отверстия).

9 Свободная посадка с зазором.

Вот три способа обозначения метрических допусков на чертежах:

Типы посадок с соответствующими буквенными и цифровыми обозначениями, а также с верхними и нижними пределами допусков можно взять из таблиц, имеющихся в справочниках по машиностроению.

Это базовый стол с отверстиями . Базовая система отверстий для посадок с зазором, натягом и переходной посадкой означает, что фундаментальное отклонение отверстия (т. е. разница между минимальным предельным размером и базовым размером) равно нулю.

Здесь показана система посадок на основе отверстия:

Если используется система посадок на основе вала для посадок с зазором, натягом и переходных посадок, это означает, что основное отклонение для вала равно нулю. Метрическая предпочтительная система посадок на основе вала в этом случае:

Описание и применение системы на основе отверстий и системы на основе вала приведены в следующей таблице:

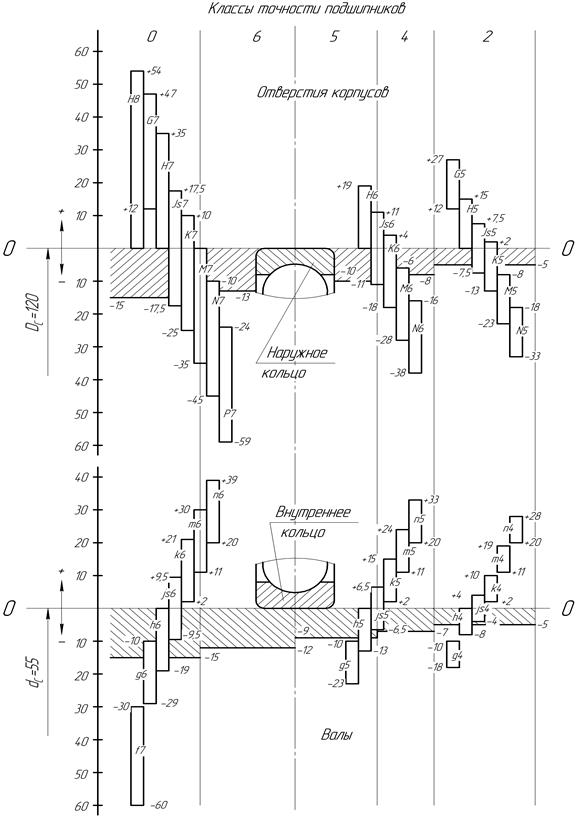

Посадка подшипников (пример

)

Большинство промышленных подшипников выпускаются до метрических размеров → посадки указаны в соответствии с системой допусков ISO.

Рекомендуемые оценок толерантности для сидений на валах и корпус прилегают к внешней гонке (для подшипников с умеренными или тяжелыми нагрузками):

.0060

- Из букв j , k , m и H видно, что для подшипников используется система отверстий.

Отверстие и наружный диаметр подшипника указаны производителем подшипника.

Необходимо контролировать диаметр вала и отверстие корпуса до указанных минимальных и максимальных размеров.

- Посадка отверстия подшипника/вала в основном представляет собой переходную посадку для точного расположения (компромисс между зазором и натягом или большим натягом) – j , k , m .

- Посадка корпуса/внешней обоймы представляет собой посадку с зазором (плотная посадка для точного определения местоположения при средних скоростях и умеренной нагрузке) – Н .

Как можно закрепить/поместить подшипники на вал или в отверстие?

Самый простой способ запрессовка .

Вместо запрессовки (особенно при посадке с натягом) можно и иногда нужно использовать средства осевой фиксации: стопорные кольца , хомуты , буртики , распорки или контргайки .

Стопорные кольца – размещаются на валу, в канавках вала или в корпусе для предотвращения осевого перемещения элемента машины.

Типы стопорных колец

Заплечик – вертикальная поверхность, образующаяся при изменении диаметра вала.

Распорка – кольцо, надетое на вал напротив определяемого элемента машины, т. е. расположенное между двумя элементами и таким образом контролирующее только взаимное положение между ними.

е. расположенное между двумя элементами и таким образом контролирующее только взаимное положение между ними.

Контргайка – может использоваться, когда элемент расположен на конце вала. Нужна резьба на валу и стопорное устройство.

Стопорная шайба может быть добавлена для фиксации контргайки.

Манжета – кольцо, похожее на прокладку, надеваемое на вал, но расположенное рядом с элементом машины с целью осевого расположения. Он удерживается на месте, как правило, с помощью установочных винтов, а осевое положение может быть установлено практически в любом месте вдоль вала.

Переходная втулка – аналогична втулке, но с конической внешней поверхностью и прорезью, устанавливается между подшипником и валом. Контргайки используются для зажима втулки.

Английская единица соответствует

Подобно метрической системе, была разработана специальная группа отношений английской единицы допуска, называемая предпочтительной точностью посадки . Стандарт ANSI B4.1 определяет серию стандартных посадок между цилиндрическими деталями на основе базовой системы отверстий. Различают следующие классы посадки:

Стандарт ANSI B4.1 определяет серию стандартных посадок между цилиндрическими деталями на основе базовой системы отверстий. Различают следующие классы посадки:

- Подвижная и скользящая fi t (RC) – самый свободный из классов посадки, когда вал должен свободно перемещаться внутри подшипника или отверстия, а положение вала не имеет критического значения. .

- Посадка с зазором (LC) – плотнее, чем посадки класса RC, но вал и отверстие могут иметь одинаковый размер, что называется посадкой между линиями . Вал расположен более точно, но все же может болтаться.

- Место перехода подходит (LT) – переход между LC и LN подходит.

- Место пересечения подходит (LN) – здесь вал может быть ряд к ряду с отверстием, но он почти всегда больше отверстия. Используется там, где часть должна быть положительно расположена относительно другой детали.

- Силовая и термоусадочная посадка (FN) – чистая посадка с натягом , где вал всегда считается больше отверстия.

Используется для передачи крутящего момента; закрепить подшипник или шкив на валу, даже если есть скручивающая сила; или для закрепления деталей, которые могут скользить по валу.

Используется для передачи крутящего момента; закрепить подшипник или шкив на валу, даже если есть скручивающая сила; или для закрепления деталей, которые могут скользить по валу.

Кроме того, как и в метрической системе, существуют основные системы отверстий и основных валов для применения к деталям английских допусков единиц. Это зависит от того, относится ли базовый размер к размеру наибольшего вала или к наименьшему отверстию:

Расчет основного отклонения, нижнее отклонение, верхнее отклонение, Es, es, Ei, ei, основное отклонение, IT, таблица, диаграмма

ESPANOL

- Дом

- Машиностроение

- Робот

- Аэрокосмическая отрасль

- Строительная инженерия

- Видео

- Наука и технологии

- Контакт

Top Adv

Расчет верхнего (es) и нижнего (ei) отклонения для вала:

Отклонения и основные допуски, предусмотренные системой ISO. Пределы допуска для отверстий или валов обозначаются

Пределы допуска для отверстий или валов обозначаются

соответствующую букву, указывающую на основное отклонение. И класс допуска

преобладает, за которым следует число суффикса.

Например, если отклонение отверстия «Н» и класс допуска ИТ7,; обозначение будет H7,

если отклонение вала «k» и класс точности IT6; обозначение будет к6. Если базовый размер 50мм, то обозначение допуска будет 50Х7 и 50к6.

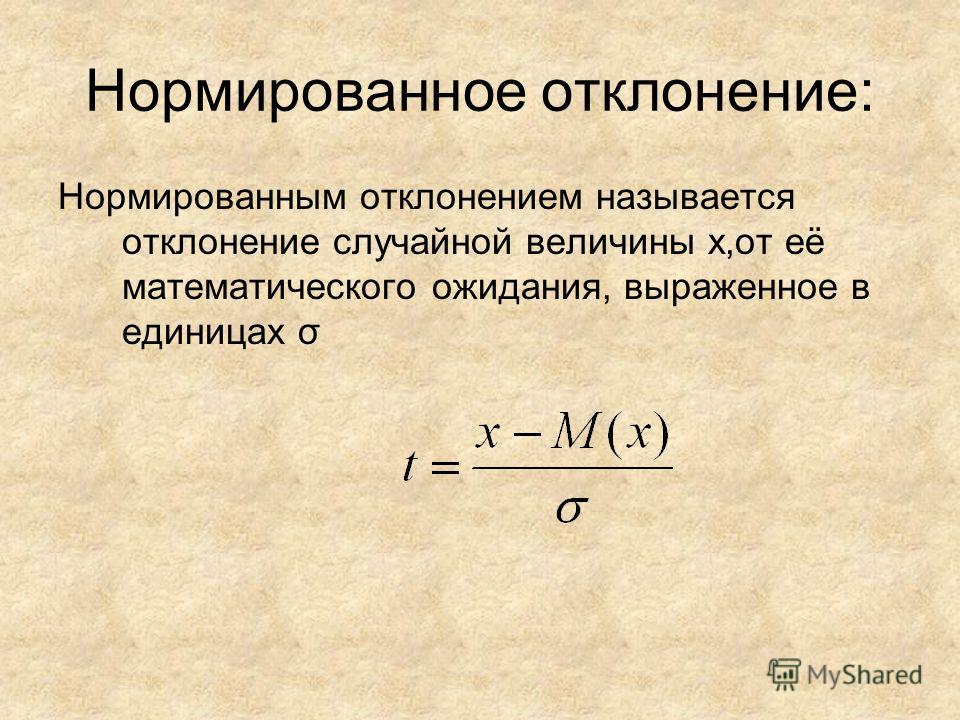

Верхнее и Нижнее отклонения для вала предоставлены «es» и «ei». Верхнее и нижнее отклонения для отверстия предоставлены «ES» и «EI».

Основные отклонения могут быть рассчитаны с помощью некоторых формул

приведен ниже.

Расчет основного верхнего и нижнего отклонения вала:

es=ei+IT, ei=es-IT

Расчет основного верхнего и нижнего отклонения:0002 ES = EI+IT, EI = ES-IT

Таблица ниже: Фундаментальное верхнее отклонение для вала «A» TO «JS» (от 0 мм до 500 мм)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Используется для передачи крутящего момента; закрепить подшипник или шкив на валу, даже если есть скручивающая сила; или для закрепления деталей, которые могут скользить по валу.

Используется для передачи крутящего момента; закрепить подшипник или шкив на валу, даже если есть скручивающая сила; или для закрепления деталей, которые могут скользить по валу.

0686

0686