Существующие виды электродов, их классификации и характеристики. Виды электродов маркировка и область применения

Подробно о различных типах маркировки и видах сварочных электродов

Ручная дуговая сварка производится с помощью электродов. Именно этот металлический стержень со специальным покрытием (или без него) обеспечивает плавящую дугу и формирует сварочный шов с определенными параметрами.

Для получения качественного, прочного, и эстетически красивого соединения – необходимо правильно подобрать расходники. Критерии подбора электродов для сварки:

- По типу свариваемого материала. Сталь с разной степенью легирования, чугун, алюминий, медь и др;

- По применяемому сварочнику. Переменный ток, постоянный ток выбранной полярности;

- Тип сварочных работ – соединение, наплавление;

- Способ сварки, положение шва;

- Условия сварки – в атмосфере, в определенной газовой среде, в воде.

Все электроды делятся на два основных вида. Неметаллические (угольные, графитовые) и выполненные из проволоки. Соответственно металлические электроды бывают неплавящиеся или плавящиеся. Последние могут быть без покрытия или же с ним.

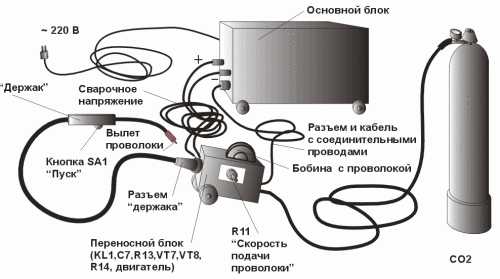

Штучные непокрытые электроды применялись на заре развития сварочного дела. Сегодня они практически не используются. Этот тип трансформировался в сварочную проволоку, которая непрерывно подается к зоне образования дуги в полуавтоматических сварочных аппаратах. Благодаря проведению работ в среде инертных газов, залипание электрода не происходит.

Покрытие (обмазка) штучных электродов предназначена для формирования правильной дуги, создания необходимой химической среды в точке сварки, придания шву требуемых характеристик.Производителями предлагаются различные типы и марки электродов.

Ассортимент составляет сотни разновидностей. Опытный мастер сразу может сказать, какой именно расходник нужен для определенного вида работ. Тем не менее, необходимо точно знать, какие бывают электроды, и уметь расшифровать обозначение на упаковке.

Маркировка штучных электродов для ручной дуговой сварки

Условные обозначения, маркировка и даже краткая инструкция по хранению, подготовке и использованию обычно наносится на упаковку или предлагается в виде вкладыша на отдельном листке бумаги.

ВАЖНО! Если на коробке нет маркировки в соответствие со стандартом – требуйте у продавца дополнительную документацию. Рекламные сообщения о применимости электродов не являются достоверными.

Такая информация может быть выполнена в любой форме, хоть картинками в стиле комиксов. Однако официальной (по которой, в том числе можно предъявлять претензии в Роспотребнадзор) является маркировка по ГОСТ.

Производство продукции регламентируется стандартами. Самый распространенный сегмент охвачен ГОСТ 9466-75, который определяет порядок производства, проведения испытаний, нанесение обозначений на упаковку для штучных электродов.

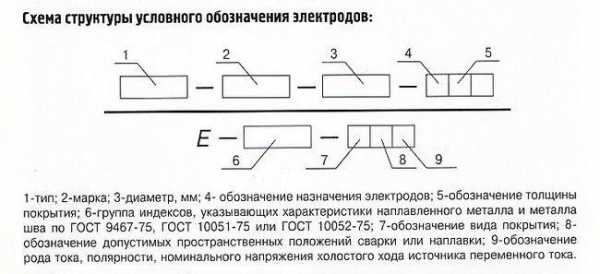

Согласно этому стандарту, на каждой упаковке должна быть нанесена информация в следующем виде:

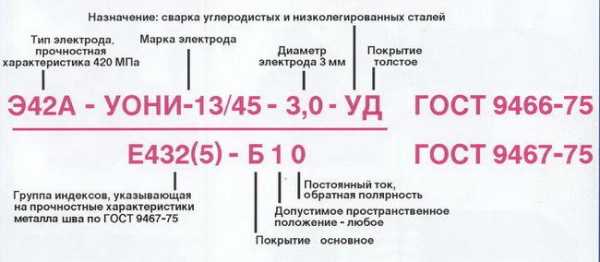

В качестве примера расшифровки марки электродов рассмотрим следующее обозначение, и разберем его по группам:

Э42А-УОНИ12/55-4,0-УДЕ514(4)-Б20

Тип электрода определяется несколькими марками и предназначением (4). Буква Э означает штучный электрод, которым можно производить ручную дуговую сварки, а так же наплавку, с использованием материала стержня.

Следующая за буквой «Э» цифра 42 – величина, измеряемая в кгс/мм², характеризующая предел, когда наступает разрушение материала при растяжении. Буква А означает улучшенные пластичные и ударные показатели сварного шва. Это достигнуто благодаря сбалансированному содержанию компонентов в обмазке.

Если электрод предназначен для работы со сталью с высокой степенью легирования и обладающей повышенной теплоустойчивостью, после индекса следует цифра, указывающая количество углерода в сотых долях %.

Далее следуют буквенные обозначения компонентов с указанием их содержания в %.

Э42А-УОНИ12/55-4,0-УДЕ514(4)-Б10

Марка. Ее название присваивает производитель при сертификации и регистрации нового продукта. Как правило, каждому типу расходника соответствует несколько марок от различных изготовителей. Что означают цифры и буквы – указано в спецификации у каждого производителя.

Э42А-УОНИ12/55-4,0-УДЕ514(4)-Б20

Диаметр в миллиметрах с точностью до десятых долей. Диаметром электрода считается размер металлического стержня, вне зависимости от наличия и толщины обмазки. В данном случае величина 4 мм ровно.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10Обозначение назначения электродов. Индекс У означает, что таким типом можно соединять низколегированные стали с высоким содержанием углерода. Прочность на разрыв такого шва не превышает 60 кгс/мм².

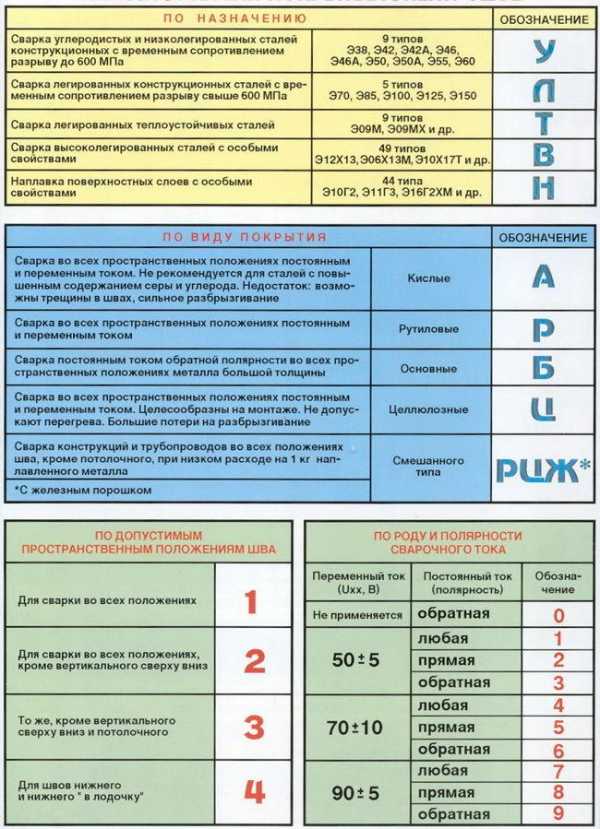

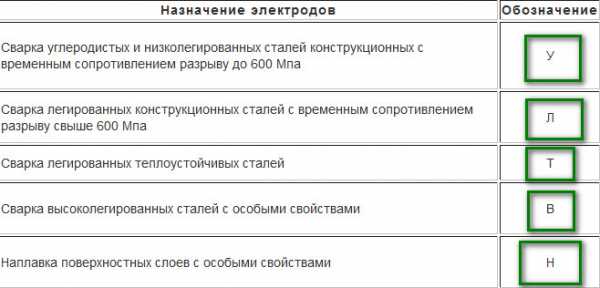

Все виды применения с буквенными индексами указаны в справочном материале:

| Символ на маркировке | Раскрываемое значение |

| У | Соединение сварным способом стальных заготовок, с низкой степенью легирования, у которых достаточно высоко содержание углерода. Сопротивление шва на разрыв до 60 кгс/мм². |

| Л | Соединение сварным способом стальных заготовок с высокой степенью легирования и умеренным содержанием углерода. Сопротивление шва на разрыв свыше 60 кгс/мм². |

| Т | Сварка способом термоустойчивых стальных заготовок с высокой степенью легирования. |

| В | Сварка сталей с высокой степенью легирования и специальными свойствами. |

| Н | Наплавка металла на заготовки. |

Э42А-УОНИ12/55-5,0-УДЕ514(4)-Б10

Обозначение толщины обмазки. Высчитывается в цифрах с присвоением буквенного обозначения. Высокой точности не требуется, однако стандарт требует от производителя соблюдения четырех градаций этого параметра: тонкое, среднее, толстое и особо толстое покрытие.

Э42А-УОНИ12/55-5,0-УДЕ514(4)-Б10

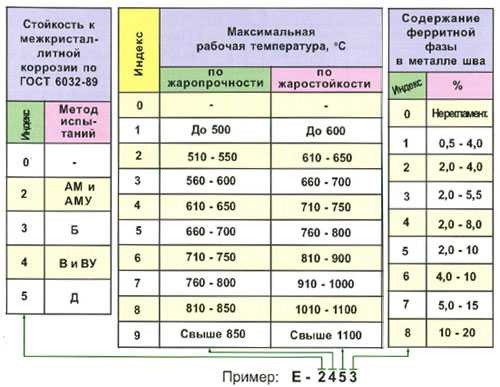

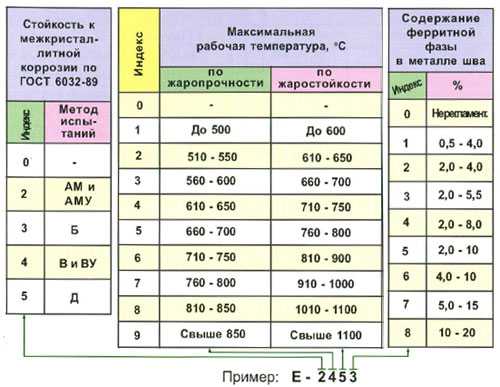

Обозначение по другим ГОСТам. Марки электродов, определяемые иными стандартами, предназначены для работы с материалами, не оговоренными в ГОСТ 9466-75. Тут же указывается маркировка в соответствии с международной классификацией. Е – обозначение по международному стандарту.

Э42А-УОНИ12/55-4,0-УДЕ514(4)-Б10

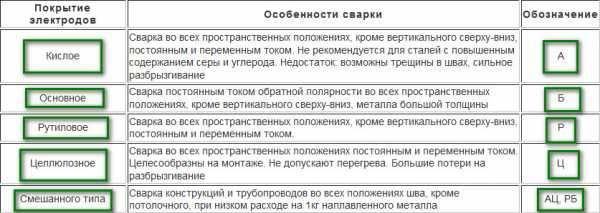

Обозначение вида покрытия. В нашем случае Б – основное покрытие. Из наименования отнюдь не следует, что этот тип обмазки является «главным», а остальные вспомогательными. Каждый тип имеет свои достоинства и недостатки, и главное – для разного применения используются различные составы покрытий.

Например, кислая обмазка (А) работает одинаково хорошо как с постоянным, так и с переменным током. Можно варить во всех положениях шва. Однако при сварке происходит сильный разлет искр, и внутри шва образуются трещины.

Рутиловое покрытие (Р) дает умеренный разлет искр, также позволяет создавать швы любой ориентации, и универсально по типу протекающего электрического тока. Однако сами электроды нуждаются в предварительном прокаливании, и резко ухудшают свои свойства при увлажнении, хотя ими можно работать по мокрому и ржавому материалу.

Электроды, покрытые основной обмазкой (Б) – делают отличный сварной шов на чистых сухих металлах большой толщины. Ток на сварочном аппарате должен быть постоянным, полярность обратная.

Целлюлозная обмазка (Ц) универсальна как по току, так и по положению шва.

Серьезный недостаток – большой процент уходит на разбрызгивание металла при работе. Поэтому, идеальная область применения – монтаж арматуры, высотные работы. Длинные швы таким инструментом варить невозможно, поскольку электроды не допускают перегрева.

Смешанные обмазки. Применяются для компенсации недостатков моно покрытий. Обозначаются сочетаниями букв.

Символ (Ж) означает добавление железного порошка в обмазку.

Э42А-УОНИ12/55-4,0-УДЕ514(4)-Б10

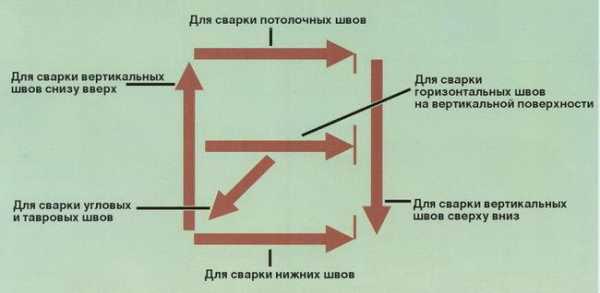

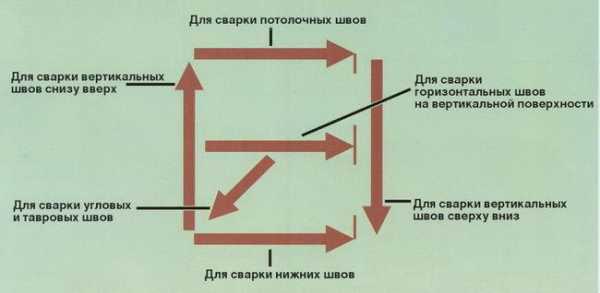

Обозначение возможных положений шва при проведении сварки, или расположение наплавки. Далеко не всегда удается расположить заготовку на грунте или на верстаке в удобном для мастера положении. Шов может проходить вертикально, горизонтально, быть расположенным на условном «потолке».

Вертикальные швы могут проходить сверху вниз и снизу вверх. Не все типы электродов одинаково справляются со всеми положениями и направлениями.

В нашем примере указана цифра 1, означающая любое положение при сварке. Цифра (2) допускает работу во всех режимах и направлениях, кроме вертикального «сверху вниз».

(3) – означает, что сварку можно производить «по горизонту» как на полу, так и на вертикальной стене. Главное – продвигаться параллельно земле. Также электрод справится с вертикалью «снизу вверх».

(4) – самое узкопрофильное применение. Варить можно только внизу по горизонту или угловые горизонтальные швы.

Э42А-УОНИ12/55-4,0-УДЕ514(4)-Б10

Обозначение электрического тока и его параметров. Имеется ввиду как тип тока (переменный постоянный), так и направление полярности. Также в этом индексе указывается величина напряжения без нагрузки при работе с трансформатором переменного тока частотой 50Гц.

В конце маркировочного обозначения прописывается наименование стандарта, описывающего тип электродов. Если применяются иные стандарты – ГОСТ прописывается после основного, через запятую.

Условия проведения проверок при стандартизации электродов для электродуговой сварки

ВАЖНО! Производитель электродов согласовывает стандарты не только с органом сертификации, но и с автором этого стандарта.

- Стержень изготавливается из специальной сварной проволоки. Сплав металла определен ГОСТ 2246;

- Обмазка должна быть равномерно распределена по стержню, иметь четко выраженные переходы. Поперечные трещины, наплывы и вздутия недопустимы. Трещины, идущие вдоль электрода, не могут превышать троекратной величины диаметра основы. Кратеры не должны находится близко друг к другу, и превышать половину глубины обмазки;

- При падении образца горизонтально на твердую поверхность, обмазка не должна раскалываться и покрываться трещинами. Испытания проводятся: для основы толщиной более 4 мм – с высоты 50 см, для основы толщиной менее 4 мм – с высоты 100 мм;

- При соблюдении номинальных величин электропитания и влажности, дуга должна возбуждаться без дополнительного нагрева стержня. Горение происходит равномерно, без вспышек;

- На поверхности кратера во время сварки не должен образовываться чехол или козырек, испытания проводятся во всех положениях шва, допустимых для данного типа стержня;

- Разбрызгивание должно соответствовать нормативу, по которому электрод произведен;

- Шлак, образуемый при работе дуги, должен формировать правильные и одинаковые наплывы шва. После остывания он легко удаляется. [note]Совет! Перед приобретением упаковки электродов для дуговой сварки, с которыми вы ранее не работали – посетите сайт предприятия изготовителя, и ознакомьтесь с особенностями производства и маркировки.[/note]

В заключении, как обычно, подробная видео информация про назначения, виды и типы электродов. Расшифровка маркировки и рекомендации по выбору электрода к определенному типу работ.

obinstrumente.ru

Сварочные электроды: их маркировка и назначение

Общее назначение сварочных электродов

Для качественного прочного соединения металлических конструкций и сплавов применяются сварочные работы. При этом важно правильно подобрать марку электрода. Для этого необходимо знать классификацию электродов, их способы маркировки, области, в которых их рекомендуется применять.

Две большие группы электродов составляют плавящиеся и неплавящиеся, в свою очередь плавящиеся электроды делятся на некоторые подвиды, такие как покрытые или непокрытые (проволока).

Плавящиеся электроды

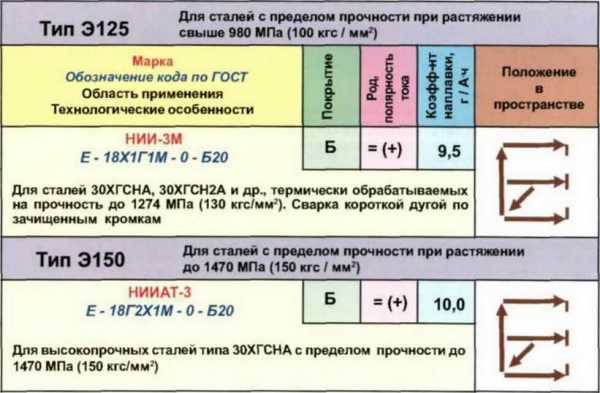

По типу свариваемых или наплавляемых сталей предусмотрено несколько видов электродов:

-

для сварки углеродистых сталей (маркировка – «У»). Это электроды Э38, Э42, Э46, Э50.

-

легированных (маркировка – «Л»). Это электроды Э70, Э85, Э100, Э125, Э150.

-

теплоустойчивых (маркировка – «Т»). Сварка таких сталей проводится с предварительным подогревом и окончательной термической обработкой швов. Обычно используют электроды, которые не описаны в ГОСТ (например АНЖР-2).

-

для сталей, с особыми свойствами, таких как коррозионностойкие, жаропрочные, жаростойкие (маркировка – «В»). Список типов электродов регламентирован ГОСТ 10052-75.

-

для наплавки поверхностных слоев металла (маркировка – «Н»). Это электроды Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ.

Плавящиеся покрытые (обмазанные) электроды

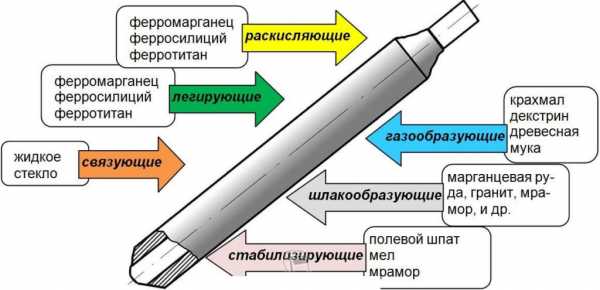

Покрытие или обмазку на сварочные электроды наносят с целью обеспечить хорошее поджигание и устойчивое горение дуги, защиту сварочной ванны от окружающей среды, получить нужные свойства шва, снизить потери при разбрызгивании, увеличить скорость сварочных работ, снизить токсичность газов, выделяемых при сварке, исключить потерю свойств покрытия при хранении.

По толщине обмазки (покрытия), путем вычисления отношения диаметров D (покрытый электрод) и d (стержень) электроды делятся на:

- тонкопокрытые, с соотношением D/d до 1.2, обозначаются буквой «М»;

- электроды с покрытием средней толщины, D/d до 1.45, обозначаются буквой «С»;

- толстопокрытые (иначе, качественные), D/d от 1.45 до 1.8, обозначены буквой «Д»;

- с особо толстым слоем обмазки, D/d больше 1.8, маркированы буквой «Г».

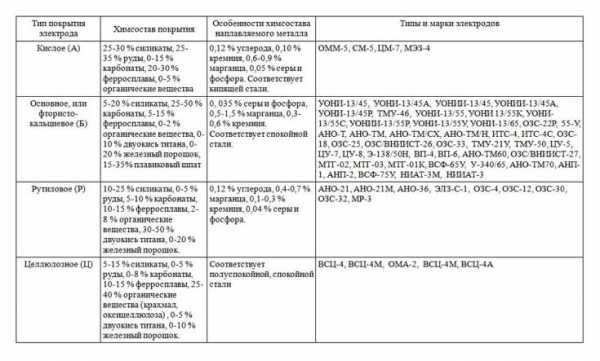

По типу химсостава существует несколько видов покрытия электродов:

- Электроды с кислым покрытием (в составе присутствуют оксид железа или марганца). Этот вид покрытия характеризуется высокой температурой дуги, соответственно, высокой скоростью сварки, однако, оксид марганца очень токсичен и опасен при вдыхании. Обозначаются буквой «А» (DIN – A).

- Электроды с рутиловым покрытием, которые содержат двуокись титана, характеризуются спокойной сварочной ванной, малым количеством брызг, что позволяет накладывать тонкие швы на свариваемые детали. Обозначаются буквой «Р» (DIN – R). Распространены также электроды со смешанным покрытием, к которым относятся рутилово-целлюлозные (РЦ), рутилово – основные (РБ), рутилово – кислые (РА) и рутиловые с железным порошком (РЖ). (DIN – RC, RB, RA и RR соответственно).

- Электроды с основными покрытиями (обозначаются буквой «Б», DIN – B) содержат кальцит, углекислый магний и в малых количествах флюорит. Такие покрытия чувствительны к влаге, поэтому необходимо ответственно отнестись к условиям их хранения. Однако, шов, полученный при использовании этих электродов, обладает отличными механическими свойствами, лишен склонности к появлению трещин и старению и практически не содержит азота и кислорода. Данными электродами производится сварка наиболее нагруженных и ответственных конструкций.

- Электроды с целлюлозным покрытием (обозначаются индексом «Ц») содержат органические вещества, которые при сгорании обволакивают сварочную ванну защитными газами. Их используют при работе в основном с высокопрочными конструкциями, трубопроводами. Они применяются в чаще для сварки вертикально расположенных швов, однако образуют в процессе работы большое количество брызг.

- Электроды, в покрытии которых присутствует железный порошок, применяются при сварке изделий встык с большими зазорами. При использовании таких электродов наблюдается стабильное горение дуги, практически отсутствуют брызги, сварочный шов быстрее охлаждается, сводится к минимуму появление шлака, который легко отделяется от металла.

В маркировке электрода обязательно присутствует указатель (в виде цифры от 1 до 4), либо международное обозначение (схема) на пространственное положение сварочного шва:

1 – любое положение;

2 – любое, кроме вертикальных сверху-вниз;

3 – нижнее положение, горизонтальное и вертикальное снизу-вверх;

4 – нижнее или угловые соединения снизу «лодочкой».

Если положение сварочного шва обозначено схемой, то стрелки указывают его направление в пространстве.

При подборе электродов для разных режимов сварки необходимо учитывать полярность источника постоянного тока и номинальное (базисное) напряжение (Uxx) холостого хода источника питания (переменного тока). Эти параметры на электродах обозначаются цифрой от «0» до «9»:

|

Индекс: |

Используемая полярность |

Uхх |

|

|

Прямая |

Обратная |

||

|

0 |

Нет |

Да |

н/и |

|

1 |

Да |

Да |

50V |

|

2 |

Да |

Нет |

50V |

|

3 |

Нет |

Да |

50V |

|

4 |

Да |

Да |

70V |

|

5 |

Да |

Нет |

70V |

|

6 |

Нет |

Да |

70V |

|

7 |

Да |

Да |

90V |

|

8 |

Да |

Нет |

90V |

|

9 |

Нет |

Да |

90V |

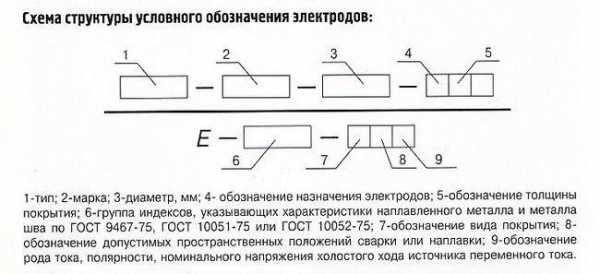

ГОСТ 9466-75, регламентирующий изготовление и маркировку плавящихся электродов, требует, чтобы упаковка содержала все необходимые сведения:

- - -

Е - -

В позиции «1» обозначается тип электрода.

Затем, в позиции «2» указывается его марка.

В позиции «3» либо явно пишется диаметр (в мм.), либо ставится знак Ø, который означает, что диаметр указан отдельно.

Позиции «4» и «5» предназначены для указания назначения и толщины покрытия.

В позиции «6» указан индекс.

Вид покрытия по химическому составу указан в позиции «7».

В позициях «8» и «9» указаны соответственно положение шва в пространстве и цифра, обозначающая род сварочного тока.

Например:

Из маркировки видно: тип электрода – Э46, марка – «ЛЭЗМР-3С», диаметры указаны в таблице, сам электрод с толстым покрытием (иначе называется качественным) применяется для сварочных работ в любом положении углеродистых сталей. В нижней части маркировки указано, что электрод с рутилово-целлюлозным покрытием, возможна сварка как переменным током, так и постоянным обратной полярности.

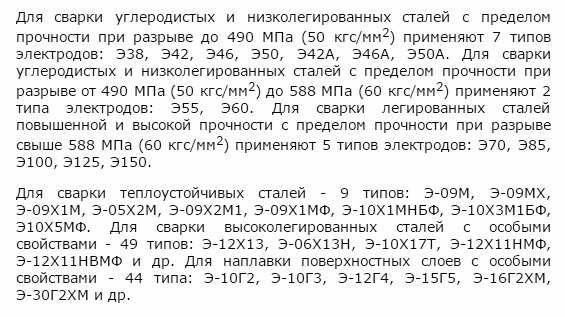

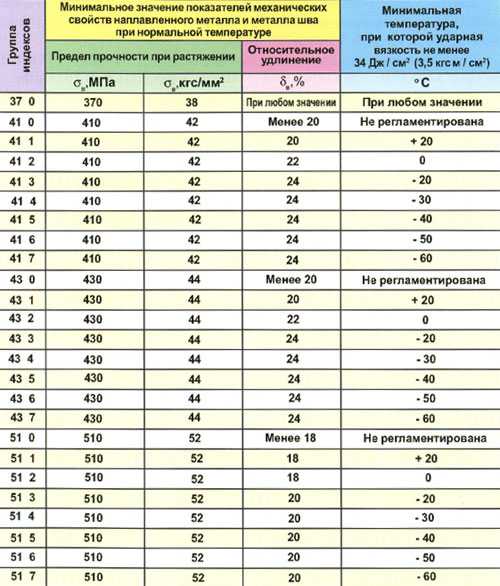

Таблицы различных индексов (позиция «6») для характеристик металла шва или наплавки различных видов сталей указаны ниже:

Данные индексы отражают различные характеристики и свойства шва или наплавления (непосредственно после сварки, без термообработки), такие как ударная вязкость, удлинение или сопротивление разрыву, указанным типом электрода. Информация берется из ГОСТа 9467-75.

Непокрытые плавящиеся электроды

В настоящее время широко используются электроды без покрытия (или сварочная проволока). Техническими условиями и ГОСТом (2246-70) определены около 80 ее видов. Однако в бытовых нуждах для сварки металлических конструкций из обычного проката или нержавейки используются единицы. Проволока подразделяется на легированную (представлена в ГОСТ 30 марками, содержит до 10% легирующих элементов), низко- (6 типов, с содержанием легирующих добавок до 2,5%) и высоколегированную (41 марка в ГОСТ, содержание легирующих примесей превышает 10%), в зависимости от процента содержания легирующего вещества.

Сварочная проволока обозначается буквами «СВ» в начале маркировки. Затем идет обозначение сотых долей процента углерода, после указывается наименование и процентное содержание легирующего(-их) элементов. Если процентное соотношение не указано явно, то оно находится в пределах от 0.5 до 1%.

Легирующие примеси в составе проволоки обозначаются следующим образом:

|

Литера |

Обозначение в таблице Менделеева (номер) |

Элемент |

|

«А» |

N (7) |

Азот |

|

«Б» |

Nb (41) |

Ниобий |

|

«В» |

W (74) |

Вольфрам |

|

«Г» |

Mn (25) |

Марганец |

|

«Д» |

Cu (29) |

Медь |

|

«М» |

Mo (42) |

Молибден |

|

«С» |

Si (14) |

Кремний |

|

«Т» |

Ti (22) |

Титан |

|

«Х» |

Cr (24) |

Хром* |

|

«Н» |

Ni (28) |

Никель* |

|

«Ю» |

Al (13) |

Алюминий |

|

«Ф» |

V (23) |

Ванадий |

|

«Ц» |

Zr (40) |

Цирконий |

Также в самом конце маркировки могут присутствовать одна или две буквы «А», что означает высокую и очень высокую степень очистки применяемой стали.

Таким образом, маркировка «Проволока 3 СВ04Х19Н9» означает 3-х миллиметровый плавящийся электрод с содержанием углерода – 0.04%, хрома – 19% и никеля – 9%. Проволока с хромом и никелем в составе (в таблице обозначены звездочкой) используется для сварки легированных сталей, устойчивых к коррозии (нержавейка).

Неплавящиеся электроды

Вольфрамовые

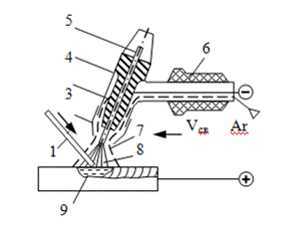

Вольфрамовые электроды предназначены для сварки, резки преимущественно в среде защитных газов, таких как аргон, гелий, азот или их смеси. Помимо вольфрама, электрод может содержать различные примеси, которые повышают его износостойкость. Такой вид электродов обеспечивает высокую устойчивость сварочной дуги и позволяет работать с любыми металлами и сплавами.

|

Обозначение |

Режим сварки |

Металл |

Цвет |

|

|

Постоянный ток |

Переменный ток |

|||

|

WP |

Нет |

Да |

Магний, алюминий, сплавы |

Зеленый |

|

WT-20 |

Да |

Нет |

Низколегированная сталь, нержавейка, углеродистая сталь |

Красный |

|

WC-20 |

Да |

Да |

Универсальный. Все виды стали |

Серый |

|

WL-15 |

Да |

Да |

Нержавейка, легированная сталь |

Золотой |

|

WL-20 |

Да |

Да |

Нержавейка и ламинированная сталь |

Синий |

|

WY-20 |

Да |

Нет |

Титан, низколегированная сталь, нержавейка, углеродистая сталь, медь |

Темно-синий |

|

WZ-8 |

Нет |

Да |

Алюминий и магний |

Белый |

Угольные

На рынке присутствуют также другие виды неплавящихся электродов, в том числе угольные и графитовые. Учитывая, что уголь – мягкий материал, для повышения качества и сохранности покрытия в них применяют омеднение. Они применяются преимущественно для работы с тонкими металлами, а также для поверхностной резки , обработки кромок, строжки и т.д.

Изготавливают несколько видов графитовых или угольных электродов, в том числе круглые, соединяемые (бесконечные, с ниппелем), плоские и полукруглые. Круглые и бесконечные электроды содержат в маркировке диаметр электрода от 3 мм до 25 мм, плоские могут быть представлены квадратными или прямоугольными, с различным сечением. В полукруглых (самые универсальные) указывают размеры плоской стороны, радиус окружности и длину электрода.

Существуют также полые электроды, применяющиеся исключительно для строжки, они выпускаются в основном зарубежными компаниями.

Инстаграм

superarch.ru

Электроды для электродуговой сварки - типы, маркировка, использование

Методов соединения деталей существует множество, но особую популярность заслужила ручная дуговая сварка. Применяется она посредством использования единичных сварочных электродов.

В процессе ручного сваривания металлических деталей важную роль играют электроды. В зависимости от выбранных марок и грамотно настроенного оборудования можно получить высококачественный шов, даже в труднодоступной области.

Классификация по материалу производства

Какие бывают электроды? Как известно, все сварочные расходные материалы для ручной дуговой сварки делятся на плавкие и неплавкие виды. К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

К неплавким материалам относят угольные, из вольфрама и графита. Они выполняют лишь первичную функцию, да и в процессе сваривания используется вспомогательная проволока. Вольфрамовые стержни активно применяются при ручной дуговой сварке в среде инертного газа.

Согласно ГОСТ 9466, стержни в процессе сварки могут отличаться по нескольким функциональным признакам.

По предназначению

Основываясь на ГОСТ 9466 и ГОСТ 9467, электроды подразделяются на категории:

- Для сваривания металлических поверхностей (сталь) с незначительным и умеренным содержанием углерода. Сопротивление разрыва находится на уровне 600 МПа. Указывается в описании, как буквенное обозначение – «У».

- Для соединения легированных и теплостойких сталей. Отмечают «Т».

- Для легированного железа с сопротивлением 600 МПа. Обозначают «Л».

- Для наплавления внешних наслоений с нужными характеристиками. Отмечают «Н».

- Для высоколегированных (с повышенным содержанием добавок) сталей со специальными свойствами. Помечают «В».

- Для соединения металлических поверхностей с пластичными параметрами. Обозначают «А».

По толщине покрываемого вещества

Классификация электродов при сваривании поверхностей может осуществляться и по толще покрываемого слоя. Данные значения зависят от сечения. Отмечают несколько видов:

- Тонкая оболочка « М». Толща покрытия колеблется на уровне 20% поперечника.

- Слой умеренной толщины «С». Толщина составляет примерно 45% сечения элемента. Это наиболее встречаемый вариант.

- Толстая оболочка «Д». Покрываемый слой достигает 80% от двойного радиуса инструмента.Сверхтолстый слой «Г». Толщина оболочки более 80% поперечника.

По чистоте покрытия и расположению в пространстве

Наслоение может быть как в чистовом варианте, так и в смеси с другими материалами, то есть содержать несколько компонентов. Оно может быть: кислотным (А), основным (Б), целлюлозным (Ц), рутиловым (Р) и иными типами (П).

Отдельные электроды для электродуговой сварки неприменимы в некоторых пространственных положениях, потому что они чрезмерно текучи. Для обозначения этого параметра на упаковке указан пункт о применении в пространстве:

- «1» – работать можно в абсолютно любой плоскости;

- «2» – все позиции разрешены, кроме вертикального;

- «3» – В работе исключается потолочное положение;

- «4» – работать можно только в горизонтальных плоскостях.

Если сварочное устройство, электроды и защитное снаряжение подобраны верно, то все работы по свариванию металлических поверхностей ручным способом будут безопасными, а шов – надежным, качественным и долговечным.

Маркировка, расшифровка

Бывает, что электроды для сварки разнородных сталей имеют много буквенных обозначений и цифр, поэтому многим новичкам сварного дела непонятна их суть. Рассмотрим электрод «Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13». В этом наименовании:

- Э-46 – типовая составляющая, используемая для сталей с незначительным и умеренным содержанием углерода;

- ЛЭЗАНО21 – марка электрода для ручной сварки;

- «У» – предназначение элемента, то есть для низколегированного (с незначительным содержанием добавок) и углеродистого железа;

- «Д» – толстый слой покрытия;

- «Е» – причисляется разряду плавких;

- «43» – прочностной разрывной максимум – 430 МПа. Этот показатель соответствует ГОСТ 9466-75;

- «1» – условное удлинение находится на уровне 20%;

- «3» – для сохранности ударной вязкости рекомендуется комнатная температура;

- «РЦ» – буквы расшифровываются, как сочетание рутилово-целлюлозного наслоения;«1» – работать можно в любой плоскости;

- «3» – применяемый ток для сварки постоянным током, соблюдая обратную полярность. Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Так выглядит расшифровка маркировки электродов для сварки поверхностей из металла.

Особенности покрытия

Сварочный стержень для ручного соединения металлических поверхностей производят из специальной мерной проволоки с нанесением защитного наслоения. Покрытие играет важную роль в возделывании сварочного участка, помогая область защитить от внешнего окружающего воздействия и обеспечить стойкое горение дуги.

Защитная оболочка включает в себя:

- Стабилизаторы процесса. Они обеспечивают устойчивую дугу благодаря агрегациям из щелочных земель и металлов щелочного ряда. Они практически неспособны к ионизации. Среди подобных металлов выделяют, калий, менее активный натрий и кальций.

- Шлакоформирователи. Благодаря этим элементам в сварочной области возникает защитная оболочка из шлаков, которая не дает развиваться процессам окисления. К этим компонентам причисляют некоторые минералы и руды, например, гранит.

- Газообразователи. Их роль заключается в надежной газовой защите области сварки. Выделяемые газы создают защитную оболочку в области контактирования. Газообразные вещества подразделяются на неорганические и органические элементы. Яркими представителями этих компонентов считаются мрамор, магнезит, крахмал, мука из дерева.

- Элементы, изменяющие состав металла и раскислители. Их применение связано с тем, что в определенных ситуациях необходимо изменить состав металла либо избавиться от растворенного в сплаве кислорода. Кроме того, раскисляющие элементы способны восстанавливать в рабочей области свариваемые металлы в виде окислов. К подобным веществам относят марганец, титан, кремний и их сплавы с железом.

- Связывающие средства. Данные элементы связывают порошкообразные вещества и придают им цельность. Жидкое стекло – яркий представитель этой категории.

- Формовые модификаторы. Подобные элементы придают покрытию дополнительные пластичные характеристики. Среди таких веществ выделяют декстрин, слюду и многие другие.

Популярность ручного сваривания металла обуславливается элементарностью проведения процедуры, а также незначительными финансовыми вложениями при высококачественном уровне процесса. В ручном дуговом сваривании применяют разные сорта (марки) электродов. В соответствии с видом свариваемого металла осуществляется и подбор расходного компонента, чтобы достичь максимальной идентичности используемого инструмента и заготавливаемого изделия. Кроме того, существует немало факторов, влияющих на рабочие условия процесса связывания. Эта среда и определяет выбор электрода для ручной дуговой сварки металлических поверхностей.

Основные требования

Расходные материалы, используемые для сварки либо наплавки, можно разделить по области реализации и различным производственным характеристикам. Например, ручное сваривание дугой может классифицироваться по механическим параметрам шовного соединения, методом нанесения металла на изделие, физическим параметрам шлака.

При проведении сварочных работ к электродам предъявляются требования, установленные ГОСТ 9466-75:

- должны гарантировать хорошее горение дуги и качественное шовное соединение без пор и трещин, особенно для сварки трубопроводов в домашних условиях. Так, применяют электроды для сварки переменным током;

- в рабочей зоне должен формироваться металл особого состава;

- плавка осуществляется равномерно, рассредотачиваясь по обоим участкам свариваемого металла;

- не должно быть сильного разбрызгивания металла, тем самым обеспечивая хорошую производительность;

- образуемый шлак должен легко отходить;

- высокая прочность покрытия;

- должен длительное время сохранять первоначальные свойства;

- минимальный уровень вредных выбросов во время проведения сварных работповышенная механическая устойчивость к возможным воздействиям.

Ручная дуговая сварка покрытыми электродами осуществляется посредством применения вспомогательных компонентов, в виде целлюлозного или рутилового покрытия. В основном подобные стержни применяются для сварных работ со сталью.

Используемые компоненты для производства

Основываясь на ГОСТ, для производства металлического прутка плавящихся электродов применяют разнородные сорта стали, а именно – углеродистые, легированные и высоколегированные. Металлическую проволоку обозначают особым образом. Наличие на марке электродов для сварки обозначения «Св» значит элемент сварочного типа. Если указывает число, то это означает процентное содержание углерода. После цифры идет кодировка легирующих компонентов и их процент в составе металла. К примеру, в металлическом изделии содержится 0,10% углерода, по 1% хрома, кремния, 2% марганца, то маркировка электродов для сварки выглядит следующим образом – Св-10ХГ2С. Подобная модель создана по всем правилам ГОСТ 9466-75. Структура проволоки и свариваемого металлического изделия должны взаимно соответствовать.

Для соединения металлов цветного ряда электрод должен быть изготовлен из медного состава, никеля, пластичного алюминия или бронзы. Но стоит учесть, что чугунные детали связываются не только лишь стальными электродами, они могут соединяться медно-железными видами стержней. Благодаря разнородности, в ходе сварки выделяется углерод, что заметно повышает прочностные характеристики. Такие электроды для ручной дуговой сварки, как правило, состоят из 10% железа и 90% меди.

Осуществление сварки невозможно без применения электродов. Их значение крайне велико, так как от оптимального выбора расходного материала зависит качество шва возделываемых поверхностей. Большое разнообразие марок электродов для ручной дуговой сварки говорит о широком предназначении элементов. Благодаря этому очень важно разбираться в обозначениях электродов для ручной дуговой сварки, потому что это помогает понять, какие типы электродов требуются для соединения металла и сделать правильный выбор.

Скачать ГОСТ

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

oxmetall.ru

Существующие виды электродов, назначение и тип их покрытия

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

Содержание статьи

Для чего нужны электроды?

Обычно они служат для соединения чугунов и сталей, цветных металлов, но могут быть использованы и для их резки. Сейчас ими можно варить практически во всех пространственных положениях.

Разновидностей стержней огромное количество, каждый изготавливается для своей конкретной задачи, поэтому все марки делятся на определенные классы.

Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

Итак, теперь выясним, какие существуют виды сварочных электродов.

В первую очередь начнем с того, что марки электродов для сварки бывают плавящиеся и неплавящиеся. Плавящиеся электроды не только передают ток на деталь, они также путем расплавления вступают в химическую связь с расплавленным металлом и обеспечивают соединение деталей. Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Кроме этого, группы электродов делятся на металлические и неметаллические. Ко второй марке электродов для сварки относятся графитовые и угольные стержни. Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу. К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

В свою очередь металлические виды электродов для сварки состоят из сердечника. Они имеют специальные покрытия, обеспечивающие высокое качество шва, улучшение эксплуатационных свойств изделия после работы и предотвращении попадания вредных включений в сварочную ванну. В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие. Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

Классификация сварочных электродов

Перейдем к вопросу о том, какие бывают электроды для сварки. Остановимся на классификации электродов по назначению.

Для того, чтобы знать характеристики тех или иных стержней, существует понятие маркировки, в которой указаны различные характеристики электродов для сварки и прочие данные. Важно знать и толщину стержней. Это необходимо для правильного его подбора, работе с изделием определенной толщины. Описание, классификация и маркировка обычно указывается на упаковке.

Должно обеспечиваться:

- устойчивое горение дуги и легкое зажигание;

- равномерное расплавление покрытия;

- равномерное покрытие шлаком шва;

- не затрудненное удаление шлака со шва;

- отсутствие пор, трещин и непроваров.

Назначение электродов в большой мере зависит от состава его металлического сердечника. При изготовлении берутся во внимание ряд факторов, влияющих на качество шва:

- классификация по назначению;

- прямое назначение отдельного типа сплавов и металлов;

- пространственного положения работ и условия проведения работ;

- толщины деталей и конструкций;

- узкоспециализированные характеристики шва (изгиб, сопротивление разрыву, насыщенность кислорода, текучесть жидкого шва и др.).

Учет маркировки сведен соответствующими стандартами и сортаментами. Стержень определенной маркировки должен соответствовать всем техническим условиям, маркировка на упаковке должна совпадать с содержимым качественно и количественно. Классификация электродов по назначению характеризуется металлом, над которым будут проводиться сварочные работы.

- У — низколегированные и углекислотные стали: Э6, Э55, Э46, Э42 и другие;

- Л — легированные стали: Э70, Э85, Э100 и другие;

- Т — легированные теплоустойчивые стали: Э09М, Э09МХ и другие;

- В — высоколегированные стали с особыми свойствами: Э12Х13, Э10Х17Т и другие;

- Н — наплавка поверхностных слоев с особыми свойствами: Э10Г2, Э11ГЗ, Э16Г2ХМ и другие.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы из нержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Некоторые правила использования электродов

Необходимо соблюдать их сохранность. Для качественной и безопасной работы ее геометрия не должна быть нарушена, вес и масса ее должны совпадать с данными на упаковке, шлаковые корки должны с легкостью отделяться от шва. Все должно быть герметично упаковано, а упаковка должна предотвращать попадание влаги во внутрь. Электроды должны быть сухими, попадание влаги на них приводит к отсыреванию покрытия, а значит, и к ухудшению сварочного процесса. Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них. Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты. Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.

Многие характеристики занесены в таблицы. Таблица — удобный и наглядный способ получения информации о характеристиках материалов,о марках сварочных электродов и многом другом.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток. Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений. К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В заключение можно сказать, что на сегодняшний день имеется огромный спектр типов электродов и их применение, а сварка по-прежнему является важной частью многих строительных, производственных, монтажных работ. Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам. Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь. Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

[Всего голосов: 0 Средний: 0/5]

svarkaed.ru

Маркировка электродов - Справочник сварщика

Различные типы электродов имеют собственную маркировку. Маркировка указывает на основную информацию и параметры того или иного типа электрода. И, для того чтобы научиться понимать, какими свойствами обладает тот или иной электрод, мы расскажем о том, как расшифровать маркировку электродов.

Перед началом любых сварочных работ убедитесь, что электрод соответствует государственному стандарту. Для этого, на упаковке электродов найдите сокращение «ГОСТ – ХХХ-ХХ-Х), где вместо «Х» будет отображена комбинация цифр. Рассмотрим маркировку электрода, на примере одного из них. Итак, в нашем примере рассмотрим электрод Э46-ЛЭЗМР-3С (также, его называют «синим» электродом).

Маркировка может отличаться от того, что будет описана в примере, однако, принцип расшифровки остается одинаковым. Причиной различной маркировки является использование электродов в тех или иных условиях сварки, при работе с различными металлами, материалами и так далее.

Итак, электрод – Э46-ЛЭЗМР-3С. Любой электрод маркируется на 12 комбинаций (шифров), благодаря которому можно узнать о нём ту или иную информацию.

«Э46» – это сочетание указывает на тип электрода, который в данном случае предназначен для сваривания углеродистых и низколегированных сталей, предел прочности, при разрыве которых достигает до 46 кгс/кв. мм.

«ЛЭЗМР» – указывает на марку электрода и производителя (в данном случае, это «Лосиноостровкский электродный завод», а марка электрода МР-3С).

«Ø» – символ, указывающий на диаметр электрода (сам диаметр указан в другом месте на упаковке).

«УД» – сочетание, указывающее на назначение электрода.

- «У» – указывает на возможность сварки углеродистых и низколегированных сталей, предел прочности, при растяжении которых достигает значения в 588 МПа, или же 60 кгс/кв.мм.

- «Д» – указывает на коэффициент толщины покрытия, в данном случае, это толстое покрытие 1,45<D/d≤1,8.

«Е» – индекс, указывающий на плавящееся покрытие электрода.

«43» – значение, указывающее на предел прочности при растяжении (значению 43 соответствует величина в 430 МПа, или 44 кгс/кв.мм.).

«1» – указывает на относительное удлинение, значение «1» соответствует показателю в 20%.

«(3)» – это обозначение указывает на минимальную температуру, при которой ударная вязкость металла шва должна составлять не менее 32 Дж/кв.см, значение «3» соответствует температуре -20°С.

«РЦ» – значение, указывающее на вид покрытия, в данном случае, сочетание «РЦ» указывает на рутилово-целлюлозное покрытие.

«13» – сочетание, указывающее на допустимые пространственные положения, сварочный ток и напряжение холостого хода. В данном случае, «1» соответствует значению «для любого пространственного положения», а цифра «3» указывает на возможность сварки переменным и постоянным током обратной полярности, а также на напряжение ХХ (холостого хода) около 50В.

Примерно в такой способ маркируются электроды. Для расшифровки обозначений электродов, предлагаем ознакомиться с подробной информацией и всеми возможными обозначениями, которые встречаются в электродах.

Тип электрода. Итак, для ручной дуговой сварки или наплавки, маркировка электрода всегда будет начинаться со значения «Э». Для сварки углеродистых и низколегированных сталей, маркировка типа электрода будет состоять из трёх значений. Из буквы «Э», цифры, которая указывает на предел прочности при растяжении, и букву «А», которая указывает на то, что металл шва имеет повышенную пластичность и ударную вязкость.

Для сваривания теплоустойчивых или высоколегированных сталей, а также для наплавки, тип электрода может иметь дополнительные символы, указывающие на процентное содержание других химических элементов.

Марка электрода. В этом случае, каждому типу электрода может соответствовать как одна, так и несколько марок.

Диаметр электрода. Значение диаметра электрода будет соответствовать диаметру металлического стержня этого электрода.

Назначение электрода. В данном случае, достаточно руководствоваться таблицей, приведенной ниже.

Коэффициент толщины покрытия. Это значение указывает на соотношение между диаметром покрытия электрода и диаметром металлического стержня. В зависимости от этого, значение коэффициента будет соответствовать таким значениям:

Группа индексов, указывающих на характеристики металла шва, или же наплавляемого металла. Для электродов, которые используются при сварке углеродистых и низколегированных сталей (предел прочности, при растяжении которых равен до 588 МПа).

Для сталей, у которых этот предел выше 588 МПа, характеристика металла шва электродов будет выглядеть несколько иначе:

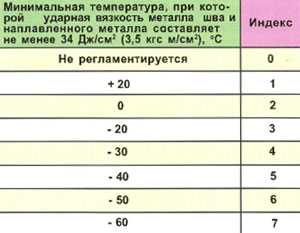

Для теплоустойчивых сталей:

Для высоколегированных сталей (4 индекса):

Для наплавки поверхностных слоев (2 индекса):

Вид покрытия. Для определения вида покрытия, достаточно руководствоваться следующей таблицей значений:

Пространственные положения нумеруются по такой таблице значений:

А также, указываются международные пространственные положения в таком виде:

Характеристики сварочного тока и напряжения холостого хода определяются по следующей таблице:

Вот, собственно, и всё, что нужно знать о маркировке и расшифровке электродов. На практике, достаточно знать несколько значений для того чтобы понять, какой именно электрод подходит для тех или иных видов сварочных работ.

www.vse-o-svarke.org

всё, что вам нужно знать

Для чего необходима маркировка? Что означает цифра или буква в маркировке электродов? Эти, и многие другие вопросы часто задают начинающие сварщики. В этой статье мы расскажем, как расшифровывать надписи на упаковке, научим разбираться в деталях маркировок и их особенностях.

Но сначала определение. Маркировка сварочных электродов — это набор цифр и букв, шифрующих информацию о различных характеристиках стержня. Каждой букве или цифре соответствует своя информация. Маркировка и зашифрованные в ней характеристики влияют на подбор комплектующих, будь то электроды для переменного тока или электроды для постоянного тока. Сами электроды делятся по многим признакам, о которых мы поговорим далее, и по ходу дела будем объяснять маркировку.

Содержание статьи

Тип и маркировка

Первый набор букв и цифр, который вы видите на упаковке электродов, обозначается тип стержня. На примере выше указана маркировка Э50А. Такие стержни подходят для сварки низколегированной и легированной прочной стали. Сама маркировка электродов для сварки состоит из следующих символов:

- Буква Э. Ею помечают электроды, предназначенные для ручной дуговой сварки.

- Цифра (в данном случае «50»). Это предел прочности, иногда пишется «50 кгс на квадратный миллиметр или /мм2».

- Буква А. Она обозначает, что шов пластичный и обладает повышенной ударной вязкостью.

Как видите, на данном этапе условное обозначение электродов для сварки очень простое, достаточно запомнить (или выписать на листок), что значит каждая буква и цифра.

Теперь поговорим о существующих типах электродов. Постарайтесь так же запомнить их или выписать, поскольку это облегчит вашу дальнейшую работу. Итак, для сварки низколегированной или углеродистой стали нам подойдут следующие типы стержней: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55, Э60, Э70, Э85, Э100, Э125, Э150. Не забывайте, что цифра после буквы «Э» обозначает предел прочности, чем сталь прочнее, тем выше должна быть цифра.

Если нужно сварить теплоустойчивую сталь, то подойдут следующие электроды: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для работы с высоколегированной сталью, обладающей особыми свойствами, производители предлагают более сорока типов электродов, но вот наиболее популярные из них: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ. Если нужно наплавить поверхностный слой, обладающий особыми свойствами, то используйте электроды Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ (также существует еще 38 типов).

Что ж, типов много, но это только начало. Помимо всего прочего, электроды делятся по другим признакам. Каким?

По марке

Следующий набор букв и цифр — это марка электрода (не путайте с понятием маркировка). Марка может быть установлена ГОСТом или запатентована производителем (как в случае с электродами ESAB и их маркой «ОК»). При этом стержню могут соответствовать сразу несколько марок. Это обширная тема, поэтому мы посвятили ей отдельную статью.

По диаметру

Следующие цифры — это диаметр стержня, измеряемый в миллиметрах. Диаметр подбирается исходя из толщины свариваемого металла. Чем толще, тем диаметр больше. В нашем примере это 5 мм.

По назначению

Также электроды могут быть предназначены для различных металлов. В нашем примере это буква «У», она означает, что можно варить низколегированную сталь с пределом прочности 60 кгс на миллиметр квадратный. Если у такой стали предел прочности выше, то используйте электроды с маркировкой буквой «Л». Электроды для сварки теплоустойчивой стали обозначаются «Т»; для сварки сталей, имеющих особые свойства установлена буква «В», а стержни для наплавки обозначаются буквой Н».

По коэффициенту толщины покрытия

Следующее обозначение — толщина покрытия или иначе обмазки. В нашем примере это «Д» (толстое покрытие). Но помимо этого, сварочные электроды так же маркируются буквой «М» (тонкое покрытие), буквой «С» (среднее) и буквой «Г» (очень толстое).

По группе индексов

Это одна из самых сложных маркировок, новички часто не понимают ее, потому что в нескольких числах заложено множество характеристик сразу. Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Итак, цифра 5 — это стойкость шва к коррозии. Цифра 1 — это максимальная рабочая температура, при которой указана жаропрочность шва. Цифра 4 — это рабочая температура шва. Цифра (4), взятая в скобки, обозначает, сколько в шве ферритной фазы. Чем каждая цифра больше, тем соответственно больше значение. Ниже таблица с характеристиками металла шва для сварки высоколегированных сталей, изучив ее вы поймете, что значит каждая цифра.

Условное обозначение электродов для наплавки может состоять из двух частей, а не из 3-4 цифр, как мы говорили ранее. К индексу из 3-4 цифр добавляется индекс из трех цифра, написанных через дефис и разделенных дробью с первым индексом. Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

По типу покрытия

Это одно из последних значений в маркировке. Как многие другие характеристики электрода обозначается буквой. В нашем примере буква «Б» (основное покрытие), но бывает также «Ц» (целлюлозное), «А» (кислое), «Р» (рутиловое) и «П» (прочее). Буквы могут соединяться, обозначая электроды с особым покрытием (к примеру, «РЦ» обозначает рутилово-целлюлозное). Если в составе обмазки есть железный порошок, то дополнительно ставится буква «Ж» (к примеру, «БЖ» обозначает основное покрытие с железным порошком).

По пространственному положению

Каждый тип электрода предназначен для работы в определенном положении. В нашем примере это стержень для работы в любых положениях, кроме вертикального, обозначается цифрой «2». Также есть цифра «1» (полностью универсальный), «3» (для работы горизонтально на вертикальной плоскости) и «4» (для нижних угловых соединений). Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

По характеристикам сварочного тока

Иногда этой маркировки нет, но мы добавили ее в свой пример. Это цифра «0», она означает, что такими электродами можно работать только на постоянном токе, установив обратную полярность.

Особые маркировки

Вы могли заметить, что мы пропустили букву «Е», когда говорили про группу индексов. Это особая маркировка, она обозначает, что перед вами плавящийся электрод с покрытием. Это так же международное обозначение.

Пример расшифровки

Чтобы закрепить, рассмотрим расшифровку марки электродов на примере АНО-21.

1: Тип электрода (Э46, подходит для низколегированных сталей с низким пределом прочности).2: Марка (АНО-21 соответственно).3: Диаметр (в нашем случае 2,5 миллиметра).4: Назначение (буква «У», значит для углеродистой или низколегированной стали) и т.д.

Мы намеренно не закончили расшифровку маркировки, чтобы вы сделали это самостоятельно. Выпишите на листке остальные цифры с фотографии и расшифруйте. Расшифровка маркировки электродов только на первый взгляд кажется такой сложной, на самом деле достаточно один раз сделать это самому, чтобы понять всю суть. Можете взять несколько разных упаковок из-под электродов и самостоятельно расписать всю расшифровку, чтобы потренироваться.

Вместо заключения

Теперь вы знаете, что обозначает в маркировке типов электродов буква и цифра. Новичкам маркировка электродов для сварки часто кажется чем-то запутанным и непонятным, но надеемся, что смогли подробно все объяснить. С маркировкой выбор электродов для ручной дуговой сварки значительно упрощается. Увидев одно лишь название вы сходу узнаете все характеристики электрода. Оставляйте свои комментарии и делитесь этой статьей в социальных сетях. Желаем удачи!

[Всего голосов: 3 Средний: 3/5]svarkaed.ru

Маркировка и классификация электродов

КЛАССИФИКАЦИЯ ЭЛЕКТРОДОВ

| МАРКИРОВКА СВАРОЧНЫХ ЭЛЕКТРОДОВ ПРИМЕРЫ МАРКИРОВКИ:

ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ

|

МАРКИРОВКА СВАРОЧНЫХ ЭЛЕКТРОДОВ

ПРИМЕРЫ МАРКИРОВКИ:

ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ

Тип электрода

Для сварки углеродистых и низколегированных сталей, а также легированных с повышенной и высокой прочностью, маркировка состоит из:

индекса Э- электрод для ручной дуговой сварки и наплавки;

цифр, следующих за индексом, обозначающих величину предела прочности при растяжении в кгс/мм2;

индекса А, указывающего, что металл шва имеет повышенные свойства по пластичности и ударной вязкости.

Для сварки теплоустойчивых, высоколегированных сталей и для наплавки, условное обозначение состоит из:

индекса Э- электрод для ручной дуговой сварки и наплавки;

дефиса;

цифры, следующей за индексом, указывающей среднее содержание углерода в сотых долях процента;

букв и цифр, определяющих содержание химических элементов в процентах. Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента менее 1,5 % число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8% и марганца до 1,0% буквы С и Г не проставляются.

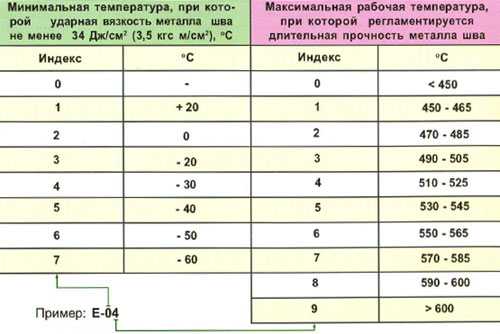

Обозначение металлов

Для сварки углеродистых и низколегированных сталей с пределом прочности при разрыве до 490 МПа (50 кгс/мм2) применяют 7 типов электродов: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А. Для сварки углеродистых и низколегированных сталей с пределом прочности при разрыве от 490 МПа (50 кгс/мм2) до 588 МПа (60 кгс/мм2) применяют 2 типа электродов: Э55, Э60. Для сварки легированных сталей повышенной и высокой прочности с пределом прочности при разрыве свыше 588 МПа (60 кгс/мм2) применяют 5 типов электродов: Э70, Э85, Э100, Э125, Э150.

Для сварки теплоустойчивых сталей - 9 типов: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для сварки высоколегированных сталей с особыми свойствами - 49 типов: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ и др. Для наплавки поверхностных слоев с особыми свойствами - 44 типа: Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др.

Марка электрода

Каждому типу электрода может соответствовать одна или несколько марок.

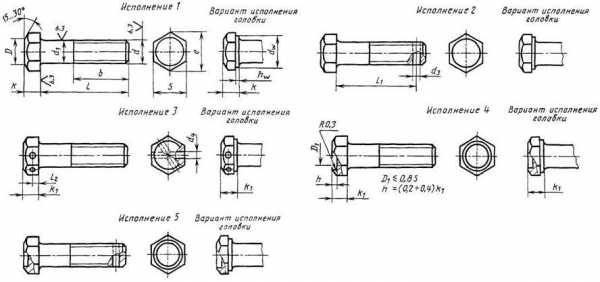

Диаметр электрода

Диаметр электрода (мм) соответствует диаметру металлического стержня.

Назначение электрода

Для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2) - маркируется буквойУ;

Для сварки легированных конструкционных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) - маркируется буквойЛ;

Для сварки теплоустойчивых сталей - маркируется буквой Т;

Для сварки высоколегированных сталей с особыми свойствами - обозначается буквой В;

Для наплавки поверхностных слоев с особыми свойствами - маркируется буквой Н.

Коэффициент толщины покрытия

В зависимости от отношения диаметра покрытия электрода Dк диаметру металлического стержняd, электроды подразделяются на следующие группы:

с тонким покрытием (D/d≤1,2) - маркируется буквой М;

со средним покрытием (1,2<D/d≤1,45) - С;

с толстым покрытием (1,45<D/d≤1,8) - Д;

с особо толстым покрытием (D/d>1,8) - Г.

Обозначение плавящегося покрытого электрода

Буква Е- международное обозначение плавящегося покрытого электрода.

Группа индексов, указывающих характеристики металла шва или наплавляемого металла

Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2).

http://elektrod-3g.ru

Впервые, сварочный электрод появился в 1902 году. С тех пор многое изменилось, появились новые виды и марки. Сварочный электрод является самым распространённым материалом.Каждая марка электрода обладает своими свойствами. Всегда нужно помнить, что для каждого вида материала, следует выбирать специальный электрод.

Самые популярные марки электродов, предназначенные для углеродистой и низколегированной стали: УОНИ-13/НЖ/12х13. Электроды этой марки предназначены для сварки коррозионностойких сталей. Эта модель создана по всем правиламГОСТ 9466-75. Сварка с таким электродом происходит на постоянном токе.

УОНИ 13/55. Такой сварочный электрод используется для сварки как низколегированной, так и углеродистой стали. СоответствуетГОСТ 9466-75,ГОСТ 9467-75,ТУ 1272002010558589. Процесс сварки идет как при переменном, так и при постоянном токе обратной полярности.

МР-3С.Сварочной электрод этой марки предназначен для сварки изделий из углеродистой и низколегированной стали. Сварка осуществляется с помощью постоянного и переменного тока.

МР-3Т. Данный электрод предназначен для сварки изделий из углеродистой, низколегированной стали. Сварка может осуществляться как с постоянным, так и с переменным током. Полярность постоянного тока - обратная. Но для таких электродов есть один нюанс, содержание углерода должно быть не меньше 0,25%, а временное сопротивление разрыву не должно превышать 490Мпа. Такие электроды соответствуют ГОСТ 9466-75,ГОСТ 9467-75.

ОЗС-12. Такие электроды также предназначены для углеродистой и низколегированной стали. Временное сопротивление разрывы составляет 490Мпа. Угольные сварочные электроды: ВДК ВДП СК.Самые популярные маркивольфрамовых неплавящихся электродов, которые соответствуютГОСТ23949-80: ЭВЧ ЭВЛ ЭВИ-1 ЭВИ-2 ЭВТ-15 Существуют также специальные электроды для сварки меди, и сплавов из меди: ОЗБ-2М ОЗБ-3 АНЦ/ОЗМ2Комсомолец 100АНЦ/ОЗМ3 Для сварки такого материала, как никель и его сплавы, используют электроды: ОЗЛ-32, Б-56У. Если вы собираетесь работать с такими материалами, как алюминий, и его сплавы, то следует выбирать электроды: ОЗАНА-1,ОЗА-1,ОЗА-2, ОЗАНА-2.

Электроды оказывают большую роль сварочному процессу. Как правило, сварка, с использованием электродов будет надежнее, долговечнее, быстрее, экономичнее.

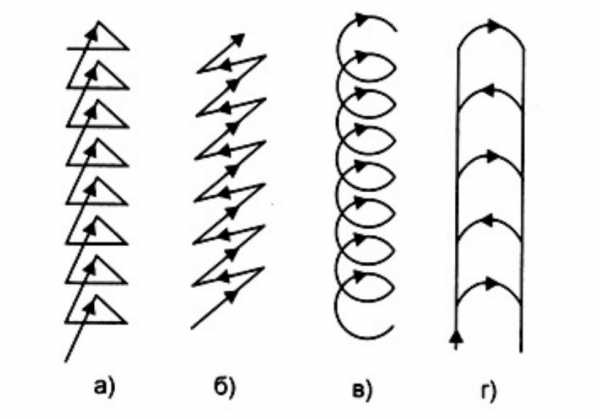

Ни для кого не секрет, что во время сварки металла выполняется движение электродов. Эти движения зачастую называют колебательными. Существует множество технологических подходов к выполнению сварочных работ металла.Электродув процессе сварки, независимо от применяемого способа, сообщается движение втрёх разных направлениях.

Первое движениеназывают поступательным, при котором движение идёт по оси электрода. Зависимо от скоростиплавления, поступательное движение поддерживает постоянную длинудуги, которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит отмарки электродаи условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движениемявляется смещение электрода вдоль оси с целью образования шва. Диаметр электрода, сила тока(постояннымилипеременным) и скорость плавления электрода определяют скорость движения электрода. В случае отсутствия поперечных смещений электрода, шов получается узкий (ниточный), ширина которого равна приблизительно 1.5 диаметра применяемого электрода. Данный шов используют при сваркетонкихметаллических листов.

Последним движениемявляется смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

Грамотное и технически правильное перемещение электрода – главная задача и условие для получения качественного шва при выполнении сварочных работ. Важна определённая методика выполнения колебательных движений электрода, а также рациональность его перемещения. Для выполнения качественного шва существует несколько общих способов, применяемых в любых ситуациях, с помощью которых сварщиквыполняет движения во время сварки. Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода, к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений электрода полумесяцем или по спирали , изначально наплавляют электродом полочку на кромки, а после мелкими порциями без пропусков и разрывов наплавляют металл, рекомендуется выполнять сварку непрерывно. Дальнейшая сварка металла производится постепенно со смещением электрода выше, за собой оставляя, готовый сварочный шов. Другая схема колебательного движения при сварке – углом, предусматривает колебательные движения электрода с применением попеременного смещения вверх-вниз, без разрывов наплавливают на кромки металл с равномерным перемещением электрода вверх.

Методика «ёлочкой» характеризуетсядвижением электрода вверх, затем вправо, после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

Электроды для сварки углеродистых и низколегированных сталей характеризуются также уровнем сварочно-технологических свойств, в т.ч. возможностью сварки во всех пространственных положениях, родом сварочного тока, производительностью процесса, склонностью к образованию пор, а в некоторых случаях - содержанием водорода в наплавленном металле и склонностью сварных соединений к образованию трещин. Перечисленные характеристики, которые необходимо учитывать при выборе конкретной марки электрода, в значительной степени определяются видом покрытия.

Покрытие может быть:

- кислым,

- рутиловым,

- основным,

- целлюлозным,

- смешанным.

Электроды с кислым покрытием.

Основу этого вида покрытия составляют оксиды железа, марганца и кремния. Металл шва, выполненный электродами с кислым покрытием, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла шва и сварного соединения электроды относятся к типам Э38 и Э42.

Электроды с кислым покрытием не склонны к образованию пор при сварке металла, покрытого окалиной или ржавчиной, а также при удлинении дуги. Сварку можно выполнять постоянным и переменным током.

Электроды с рутиловым покрытием.

Основу покрытия таких электродов составляют рутиловый концентрат (природный диоксид титана). Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Стойкость металла шва против образования трещин у электродов с рутиловым покрытием выше, чем у электродов с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46.

Рутиловые электроды обладают целым рядом преимуществ по сравнению с другими видами электродов, а именно обеспечивают стабильное и мощное горение дуги при сварке переменным током, малые потери металла на разбрызгивание, легкую отделимость шлаковой корки, отличное формирование шва. Электроды мало чувствительны к образованию пор при изменении длины дуги, при сварке влажного и ржавого металла и по окисленной поверхности.

К электродам рассматриваемой группы также относятся электроды с ильменитовым покрытием, занимающими промежуточное положение между электродами с кислым и рутиловым покрытиями. В состав покрытия этих электродов в качестве основного компонента входят ильменитовый концентрат (природное соединение диоксидов титана и железа).

Электроды с основным покрытием.

Основу этого вида покрытия составляют карбонаты и фтористые соединения. Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. Благодаря низкому содержанию газов, неметаллических включений и вредных примесей металл шва, выполненный этими электродами, отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает повышенной стойкостью против образования горячих трещин. По механическим свойствам металла шва и сварных соединений электроды с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.

Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов. Они весьма чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. Сварка, как правило, производится постоянным током обратной полярности. Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-420 0С).

Электроды с целлюлозным покрытием.

Покрытие этого вида содержит большое количество (до 50%) органических составляющих, как правило, целлюлозы. Металл, наплавленный целлюлозными электродами, по химическому составу соответствует полуспокойной или спокойной стали. В то же время он содержит повышенное количество водорода. По механическим свойствам металла шва и сварных соединений электроды с целлюлозным покрытием соответствуют электродам Э42, Э46 и Э50. Для целлюлозных электродов характерно образование равномерного обратного валика шва при односторонней сварке на весу, возможность сварки вертикальных швов способом сверху вниз.

Все описанные выше электроды, предназначенные для сварки углеродистых и низколегированных сталей, с любым видом покрытия должны отвечать требованиям ГОСТ 9466-75 и ГОСТ 9467-75, а также требованиям технических условий на электроды.

В технических условиях могут содержаться дополнительные требования, которые являются необходимыми для более эффективного ведения процесса и/или получения сварных соединений с особыми характеристиками и повышенной эксплуатационной надежностью.

studfiles.net