Содержание

Самодельный заточной станок для строгальных ножей: как сделать своими руками

Острота ножа – один из главных параметров, влияющих на качество обработки древесины. Кроме того, данная характеристика влияет и на степень безопасности .

Зачастую человек не желает раз за разом бегать в поисках места, где бы он мог привести свои режущие инструменты в надлежащее состояние. В таком случае ему впору задуматься об изготовлении самодельного заточного станка, который бы решил вопрос остроты строгальных ножей раз и навсегда.

Содержание

- Устройство точильных станков

- Самодельный станок для заточки ножей

- Вариант 1

- Вариант 2

- Итог

Устройство точильных станков

Развитие промышленного оборудования не стоит на месте. Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

Одной из основных проблем, появляющихся в процессе работы, является заточка ножей.

Именно это определяет основные возможности станков и их пригодность к эксплуатации.

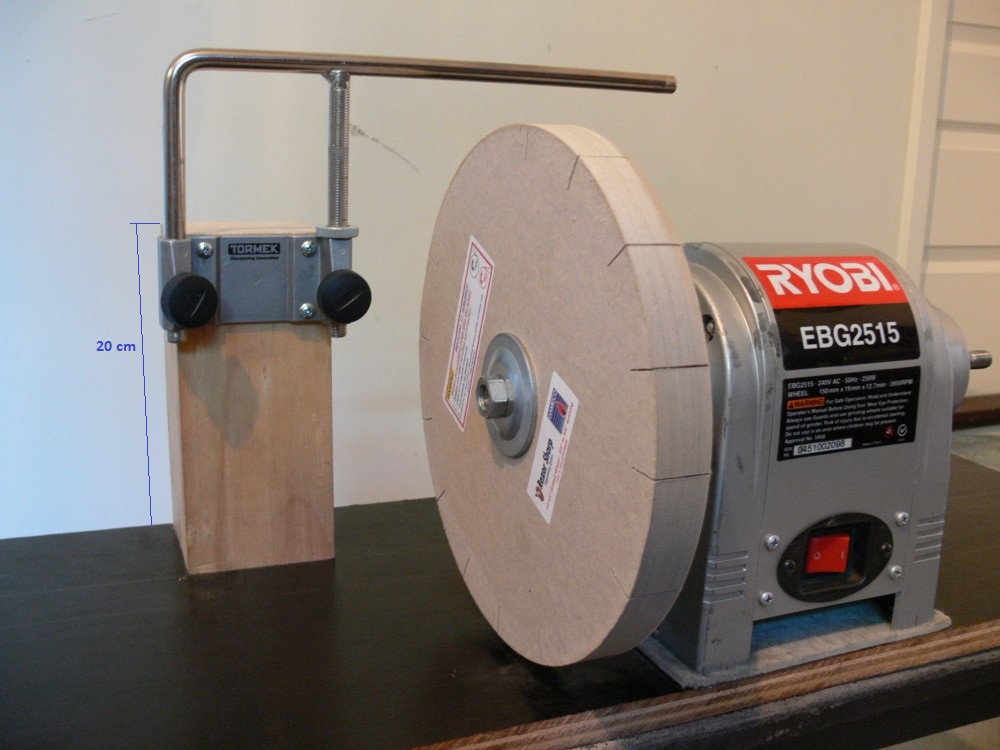

Самодельный точильный станок.

В зависимости от решаемых задач, подобные аппараты подразделяются на два типа: универсальные и специальные. Первые – это точильные устройства для поверхностей большинства режущих элементов. Они оснащаются разнообразными приспособлениями, позволяющими закреплять, устанавливать и точить ножи.

Вторая категория предназначена для работы с червячными фрезами, сверлами, дисковыми пилами и другими специализированными инструментами.

Все агрегаты оснащаются различным оборудованием, которое определяет степень автоматизации и контроль точности выполняемой работы. также бывают разные. Это могут быть стационарные приспособления или же временные, которые можно размещать на любых горизонтальных поверхностях.

Несмотря на широкий ассортимент предлагаемых видов оборудования, с целью экономии средств станок для заточки ножей может быть изготовлен своими руками.

Самодельные агрегаты могут в некоторых случаях даже быть более удобными, чем покупные варианты. Это связано с тем, что мастер самостоятельно решает, какие именно характеристики должны быть у данного устройства.

Хотя, конечно, множество моделей универсальных аппаратов позволяет выбрать наиболее подходящий тип оборудования, способного решить поставленные задачи.

Самодельный станок для заточки ножей

чаще всего обусловлено двумя причинами. Первая – жажда сэкономить свои средства. Вторая – проявить свое мастерство и сделать все своими руками именно так, как того желает душа.

Чертеж устройства станка.

Например, очень часто можно столкнуться с необходимостью приведения в порядок только определенных инструментов. Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

В каждом конкретном случае необходим отдельный подход. Самостоятельная сборка станка позволит сделать удобный агрегат для работы с определенными элементами.

Кроме всего прочего наличие точильных агрегатов существенно сэкономит расходы, направленные на покупку новых ножей либо на их восстановление в сторонних мастерских.

Если же необходимо профессионально точить перечисленные выше инструменты, тогда все-таки следует отдать предпочтение покупным устройствам. Они являются более продуманными и проработанными.

Кроме того покупка в магазине гарантирует то, что аппарат будет решать поставленные задачи продолжительный срок. Также следует вспомнить о степени автоматизации. Конечно, в профессиональных устройствах применяется электроника, которую изготовить в домашних условиях без должного опыта просто невозможно.

Вариант 1

для заточки строгального станка позволит не только поддерживать инструмент в надлежащем состоянии, но и сэкономит время на походы в другие мастерские.

Одним из вариантов создания подобного устройства является использование двигателя с абразивным кругом, наждаком либо приспособлением для заточки с зафиксированным в нем ножом.

Самодельный станок для заточки строгальных ножей.

Изготовить данный аппарат можно частично из алюминия, металла и дерева. При этом используются подшипники и направляющие, сделанные из подручных материалов, например, уголков трубы или др.

При ровной установке ножей их можно затачивать на большом абразивном бруске. Если такового нет в наличии, следует использовать наждачную бумагу, наклеенную на ровную поверхность.

В зависимости от требований к конечному результату, можно варьировать скорость данного процесса. При наличии выщерблин необходимо предварительно использовать ленточно-шлифовальную машину, а в завершающем этапе обработать инструмент абразивным бруском либо самодельным из наждачной бумаги.

По конструкционным особенностям станки также могут отличаться друг от друга.

Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении.

Брусок крепится к пруту, который вставляется в петлю подвижного фиксатора, расположенного на другом стержне. Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Установка ножа осуществляется посредством двух стальных пластин, закрепленных на неподвижной площадке. Ослабив крепеж вставляют лезвие и зажимают его. Затем регулируют высоту бруска так, чтобы был выставлен требуемый угол.

Вариант 2

Второй тип конструкции предусматривает подвижную площадку, а также магнитный держатель. Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Нож, в свою очередь, устанавливается на подвижном столике. Выбор держателя остается за мастером. Можно использовать магнитный тип или обычный, из металлических платин и «барашков».

Важное требование к такому оборудованию – движение столика с режущим инструментом по строго горизонтальной поверхности. В качестве нее лучше всего использовать полимерную или мраморную столешницу.

Принцип заточки ножей на станке.

Как видите, для заточки ножей не так уж и сложно. Если возникают какие-либо проблемы, можно всегда воспользоваться помощью обучающих видео из интернета. При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

Итог

Точильный станок для ножей – необходимое оборудование в мастерской каждого мастера, работающего с деревом. Своевременное решение проблемы заточки ножей поможет не только ускорить процесс обработки материала, но и сэкономит время и деньги.

Зачем ходить по другим мастерским, если можно самостоятельно изготовить необходимое оборудование своими руками?

7 идей как сделать заточной станок своими руками

Если нужно заточить сверла, поправить нож или выполнить другие мелкие работы по заточке, можно сделать заточной станок своими руками.

Содержимое

- 1 Заточной станок на основе аккумуляторного шуруповерта

- 1.1 Основные этапы работы

- 1.2 Видео

- 2 Шлифовально-заточной станок

- 2.1 Процесс изготовления заточного мини-станка

- 2.2 Видео

- 3 Станок заточный электрический своими руками

- 3.1 Основные этапы работ

- 3.2 Видео

- 4 Как сделать заточной станок из электродрели

- 4.

1 Приступаем к работе

1 Приступаем к работе - 4.2 Видео

- 4.

- 5 Самодельный заточной станок на базе электродвигателя

- 5.1 Основные этапы работ

- 6 Точило электрическое своими руками

- 6.1 Основные этапы работ

- 6.2 Подводим итоги

- 6.3 Видео

- 7 Мощный заточной станок из бензопилы

- 7.1 Подготовительные работы

- 7.2 Изготовление самодельной конструкции

- 7.3 Видео

Заточной станок на основе аккумуляторного шуруповерта

Если нужно заточить нож или топор где-нибудь на охоте, рыбалке, даче, то можно воспользоваться портативным заточным станком, изготовленным на базе аккумуляторного шуруповерта.

Помимо шуруповерта, потребуется также редукторный блок с валом от болгарки. Отрезаем часть якоря, затем срезаем оставшуюся часть, чтобы остался только вал.

Читайте также:

3 способа изготовления кованых элементов из металла

Далее отрезаем кусок квадратной профильной трубы. Эту заготовку нужно будет прикрутить к корпусу редуктора УШМ.

Эту заготовку нужно будет прикрутить к корпусу редуктора УШМ.

Рекомендуем вам также прочитать обзорную статью на тему: как сделать своими руками распиловочный станок из фанеры и ручной циркулярной пилы.

Основные этапы работы

Читайте также:

Что можно сделать из болгарки: 5 крутых самоделок для дома

На следующем этапе потребуется кусок металлической пластины с отверстием по центру. Прикручиваем пластину к корпусу редуктора. После этого надеваем на вал редуктора заточной круг и фиксируем его гайкой.

Далее останется только сделать подручник. Для этого автор отрезает кусок полосы металла и привариваем его к пластине под прямым углом.

Читайте также:

Используем сломанную дрель для изготовления станка

Вставляем вал в патрон шуруповерта (в гараже при наличии электричества можно использовать дрель). После этого автор фиксирует шуруповерт в слесарных тисках.

Видео

Подробно о том, как сделать заточной станок на основе аккумуляторного шуруповерта, можно посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr. DK DIY.

Идеей поделился автор YouTube канала Mr. DK DIY.

DIY Machine for Sharpening Knives from Cordless Drill and Old Angle Grinder

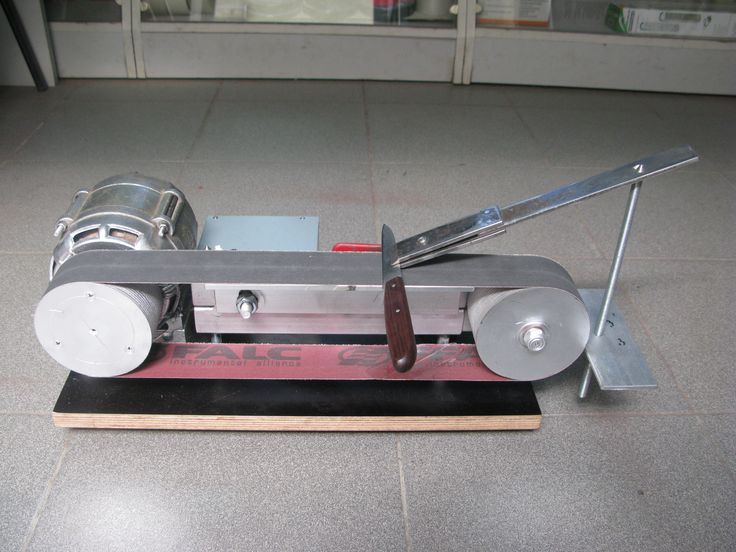

Шлифовально-заточной станок

Если нет возможности установить дома или в квартире стандартный наждак, но очень надо, можно собрать миниатюрный шлифовальный станочек из доступных подручных материалов.

Конструкция отличается простотой в эксплуатации и надежностью.

Причем такой самодельный заточной мини-станок позволит выполнять операции по шлифовке и полировке металлических и деревянных заготовок.

Читайте также:

Как сделать горячий штамп по дереву

Из основных материалов для изготовления самодельного наждака потребуются: насадка-фланец для установки шлифовального и полировочного круга, корпусные подшипники для фиксации опорного вала. А также понадобится сам вал длиной 115 мм и диаметром 8 мм, большой и маленький шкивы из алюминия, электродвигатель серии 775 на 12V, рассчитанный на 3800 об/мин.

Процесс изготовления заточного мини-станка

В качестве основания для наждака будем использовать дощечку из фанеры с размерами 150х117 мм, из которой нужно вырезать с одной стороны кусок 85х35 мм.

Также потребуется два деревянных бруска толщиной 15 мм с размерами 55х25 мм и один брусок 82х36 мм.

На вал надеваем фланцы и корпусные подшипники, после чего крепим собранную конструкцию на деревянные бруски, которые нужно прикрутить к основанию.

На вал электродвигателя надеваем маленький шкив, а затем крепим мотор к листу фанеры, используя для этого металлическое крепление в виде уголка с отверстиями под крепления.

После этого соединяем большой и маленький шкивы при помощи резинового ремня. Также потребуется установить регулятор оборотов и кнопку включения электродвигателя.

Затем останется только сделать защитный корпус из фольги для двигателя и подшипников на валу, смастерить рабочий стол и надеть шлифовальный и полировочный круги. Теперь самодельный заточной мини-станок полностью готов к работе.

Теперь самодельный заточной мини-станок полностью готов к работе.

Видео

Подробный процесс сборки самодельного заточного станка смотрите в видео на сайте.

How to Make a Bench Grinder DIY polisher

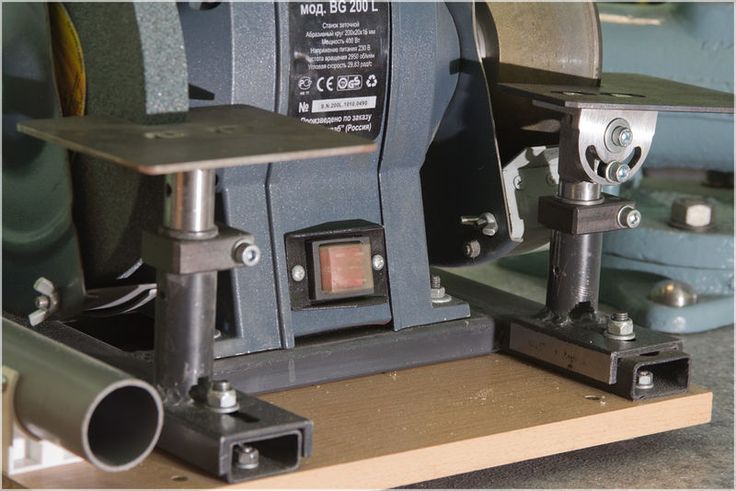

Станок заточный электрический своими руками

Если вам для домашней мастерской нужен мощный универсальный заточной станок (наждак), то его можно сделать своими руками.

Для этого нам потребуются электродвигатель, куски листового металла, корпусные подшипники, вал, приводной ремень, строительный металлический уголок и некоторые другие детали.

Первым делом отрезаем заготовки из металлического уголка. Свариваем из них станину заточного станка.

К станине привариваем площадку для электродвигателя, вырезанную из толстого листового металла. Сверлим в ней крепежные отверстия.

Читайте также: как сделать универсальную самодельную тележку для заточки стамесок. Это приспособление будет особенно полезным в столярной мастерской.

Основные этапы работ

На следующем этапе необходимо будет сделать остальные детали для заточного станка: защитные кожухи, защиту для приводного ремня и др.

После этого все детали и станину надо зачистить и покрасить аэрозольной краской. На площадку устанавливаем электродвигатель, и крепим его болтами.

На вал двигателя надеваем шкив. Потом крепим к станине корпусные подшипники. В подшипники устанавливаем вал со шкивом, и натягиваем приводной ремень.

На вал надеваем заточной круг и зачистной диск по металлу, потом устанавливаем защитные кожухи и защиту для ремня.

На последнем этапе останется только прикрепить к станине лицевую металлическую пластину, и устанавливаем кнопку включения/выключения.

Видео

Подробно о том, как сделать мощный заточной станок (наждак) своими руками, можно посмотреть на видео ниже. Материал создан на основе видеоролика с YouTube канала Metal Extreme.

Como hacer un esmeril casero (parte 2 final) /homemade emery.

Как сделать заточной станок из электродрели

В домашней мастерской много режущего инструмента — это стамески, ножи от ручных рубанков, обычные ножи. Также к этой категории можно отнести и сверла.

Также к этой категории можно отнести и сверла.

Чтобы поддерживать инструмент и расходники (сверла) в работоспособном состоянии, их надо регулярно затачивать.

Для этого можно использовать ленточно-шлифовальный станок (гриндер) или электроточило. Эти станки вполне можно изготовить и самостоятельно. В сегодняшней статье рассмотрим, как сделать своими руками заточной станок из дрели.

Идеей самодельного приспособления принадлежит автору YouTube канала GreenSaw. Рекомендуем взять на заметку!

Необходимые материалы:

- фанера или ДСП;

- резьбовая шпилька;

- подшипники;

- наждачная бумага.

Приступаем к работе

Первым делом необходимо будет изготовить основание и короб, внутри которого будут находиться самодельные заточные круги. Можно сделать их из фанеры или ДСП. В данном случае автор взял за основу оба материала.

Основание изготавливаем из ДСП — вырезаем прямоугольную заготовку требуемого размера.

Затем из фанеры собираем короб, и крепим его к основанию. В боковых стенках короба установлены подшипники — вставляем в них резьбовую шпильку.

На следующем этапе нужно будет изготовить заточные круги.

Первый круг вырезаем из листа ДСП, и обрабатываем на шлифовальном станке. На ленточной пиле надо сделать косые пропилы, как показано на фото ниже.

Потом отрезаем полосу наждачной бумаги подходящей ширины, и надеваем на круг. Второй круг мастер сделал из МДФ — он будет использоваться для полировки.

Готовые заточные круги надеваем на резьбовую шпильку, и затем фиксируем их гайками с обеих сторон.

В завершении останется только изготовить опорную площадку для электродрели. Устанавливаем дрель, и фиксируем ее хомутами. Опорную площадку крепим к основанию.

Для удобства необходимо будет также изготовить регулируемый подручник.

В результате у нас получился простенький и бюджетный заточной станок, на котором можно точить ножи, стамески и даже сверла.

Видео

SHARPENIN MACHINE — DIY Drill Powered Grinder Sharpener

Самодельный заточной станок на базе электродвигателя

Сегодня расскажем, как изготовить своими руками заточной станок для домашней мастерской (на базе электродвигателя).

Сначала надо будет сделать основание станка. Для этого мастер использует профильную трубу.

Отрезаем четыре заготовки, свариваем прямоугольную рамку. Внутри привариваем еще два отрезка профтрубы.

Возможно, вас также заинтересует: как сделать станок для изготовления торсионов из стальной полосы и квадратного прутка.

После этого автор отрезает еще две небольших заготовки из профиля, и затем приваривает их к станине заточного станка. В коротышах сверлим отверстия под корпусные подшипники.

Основные этапы работ

На следующем этапе, после того, как установили корпусные подшипники, вставляем в них вал со шкивом. Далее на вал надеваем абразивные круги, и фиксируем их.

Из подходящих по размеру кусков металла автор изготавливает подручники, и крепит их к станине станка.

После этого устанавливаем на основание электродвигатель. На шкивы надеваем резиновый ремень.

Вот такой простой заточной станочек получился из электромотора. Дешево и сердито!

Самодельный станок можно использовать для разных нужд — заточить сверло или поправить режущую кромку на ноже.

Точило электрическое своими руками

Из основных деталей для изготовления самоделки потребуется стальной вал, а также пара корпусных подшипников.

Основные этапы работ

В первую очередь необходимо из стальной болванки выточить вал подходящего размера и формы, а затем по центру с одной стороны — нужно просверлить отверстие и нарезать в нем резьбу под болт М8.

Как ни крути, но без токарного станка на данном этапе не обойтись. Как вариант, можно обратиться к знакомому токарю.

Затем устанавливаем готовый вал в корпусные подшипники, после чего прикручиваем их к двум деревянным брускам, которые крепятся к рабочему столу или верстаку.

С одной стороны вала надеваем абразивный круг и фиксируем его болтом с шайбами, а хвостовик вставляем в патрон электродрели.

Причем для электрической дрели необходимо будет сделать небольшую опорную площадку из брусков, чтобы она находилась на одной высоте с валом.

В качестве крепления можно использовать стальной хомут.

В итоге получился простой заточной станок для дачи, домашней мастерской или гаража.

Подводим итоги

Понятно, что по мощности сетевая дрель уступает электродвигателю, однако если нет заточного станка и этого самого двигателя для его изготовления, такой вариант вполне способен выручить.

Заточить сверло или поправить нож — с этой задачей такой станочек справится без проблем, да и дрель при разумном использовании не перегреется.

Видео

wow amazing new drill hack

Мощный заточной станок из бензопилы

Автор YouTube канала Mr Novruz поделился своей новой самоделкой — заточным станком, который он изготовил из бензопилы.

Конечно, к этому изобретению есть целый ряд вопросов, включая и практическую пользу.

Но автор старается быть оригинальным, поэтому давайте рассмотрим его станок подробнее, а потом будем делать выводы.

Советуем прочитать статью-обзор: как сделать скользящий упор для ручного фрезера.

Подготовительные работы

Первым делом необходимо внести некоторые «правки» в конструкцию бензопилы. Вместо приводной звездочки автор устанавливает шкив. Барабан сцепления оставляем на своем месте.

Далее необходимо отрезать кусок швеллера подходящей длины — он будет выступать в качестве основания станка.

Отрезаем еще два куска уголка, которые надо приварить к основанию (к ним будут крепиться корпусные подшипники).

Изготовление самодельной конструкции

К основанию заточного станка крепится бензопила. Затем к уголкам мастер прикручивает корпусные подшипники. Устанавливаем вал, на одном конце которого находится шкив, на другом — заточной круг.

После этого останется только зачистить все металлические элементы конструкции, и покрасить их. И можно приступать к сборке.

Размещаем все элементы по своим местам, натягиваем на шкивы ремень. Самоделка готова.

Минусов у этой конструкции много. Самый очевидный — это то, что в процессе работы придется дышать выхлопными газами. То есть для использования внутри помещения этот станок явно не годится. Только на улице.

Видео

Пошаговый процесс изготовления заточного станка их бензопилы можно посмотреть на видео ниже.

Cool Idea You’ve Never Seen This Tool On Youtube

Как вам такая самоделка? Поделитесь своим мнением в комментариях. Спасибо за внимание.

Андрей Васильев

Задать вопрос

Как сделать машину для затопления пилы

Как сделать машину для затопления пилы

- Post Автор: Vijay Suthar

- Posttool Propated: 14 апреля 2020

- Post Category: Powertool Project

Давайте посмотрим, как сделать

ВВЕДЕНИЕ:

Заточка — это процесс создания и улучшения острой кромки соответствующей формы на инструменте или приспособлении, предназначенном для резки.

Заточка производится путем шлифовки материала на инструменте твердым абразивным веществом, более твердым, чем материал инструмента. Вещество на затачивающей поверхности точильного станка должно быть тверже затачиваемого материала. Алмаз очень твердый материал, поэтому алмазный круг очень эффективен для заточки инструмента.

Заточка производится путем шлифовки материала на инструменте твердым абразивным веществом, более твердым, чем материал инструмента. Вещество на затачивающей поверхности точильного станка должно быть тверже затачиваемого материала. Алмаз очень твердый материал, поэтому алмазный круг очень эффективен для заточки инструмента.Твердосплавный пильный диск обычно используется для резки дерева. После длительного использования твердосплавного пильного диска потребуется заточка зуба пильного диска.

Станок для заточки пил предназначен для шлифовки и заточки твердосплавных пил. На рынке доступно много типов станков для заточки, но стоимость таких станков очень высока. Поэтому я решил сделать станок для заточки пильных полотен для себя. Я использовал 4-дюймовую угловую шлифовальную машину, чтобы сделать это. Для заточки пильного полотна я использовал лезвие стеклореза диаметром 4 дюйма. Подача пильного диска к шлифовальному кругу осуществляется вручную. На данном станке для заточки пильных полотен возможна заточка зубьев пильных полотен диаметром от 4 до 8 дюймов.

Используемый материал:

- Black & Decker 4 ”угловой шлифовка

- Стеклянная режущая лезвия

- Слиды ящика (8” длина):-

- Слиды. Слиды Ключе. различных типов, позволяя выдвижным ящикам и другим вещам плавно входить и выдвигаться. Слайды ящика доступны в различных стилях и длинах согласно нашему требованию. Он используется в простых ящиках стола для тяжелых ящиков для хранения инструментов. Я использовал направляющие ящика длиной 8 дюймов для подачи пильного диска к алмазному отрезному кругу.

- Лист фанеры (толщина 18 мм) :-

- Я использовал лист фанеры толщиной 18 мм, чтобы сделать опорную плиту и верхнюю плиту станка для заточки пильных полотен. Размер базовой плиты составляет 22″ * 13″, а верхней пластины — 8″ * 8″.

- Деревянный брусок и зажимы:-

- Опора из деревянного бруска используется для поддержки угловой шлифовальной машины на опорной плите и обеспечения некоторой высоты угловой шлифовальной машины.

Я использовал два зажима, чтобы закрепить угловую шлифовальную машину на опорной плите.

Я использовал два зажима, чтобы закрепить угловую шлифовальную машину на опорной плите. - Болт и шайба AB:-

- Болт и шайба AB используются для крепления твердосплавного пильного диска к верхней пластине точильного станка.

- Винты :-

- Винты используются для крепления направляющих ящика и опоры деревянного блока к опорной плите.

Как сделать :

Шаг 1: — опорная плита и верхняя плита

Первый шаг — вырезание листа фанеры для изготовления опорной плиты и верхней плиты. Базовая пластина 22” * 13” и верхняя пластина 8” * 8” распиливаются с помощью настольной пилы или циркулярной пилы. Легко режется настольной пилой.

Объявление

Шаг 2:- Прикрепите направляющие ящика и верхнюю пластину

Второй шаг – прикрепите направляющие ящика к опорной пластине и верхней пластине. Я использовал две направляющие ящика, чтобы переместить верхнюю пластину вперед.

Это перемещает верхнюю пластину плавно и плавно. Маленькие винты используются для крепления направляющих ящика к опорной пластине и верхней пластине.

Это перемещает верхнюю пластину плавно и плавно. Маленькие винты используются для крепления направляющих ящика к опорной пластине и верхней пластине.Шаг 3: Болт и шайба AB

Третий шаг – прикрепить болт и шайбу AB к верхней пластине, чтобы прикрепить твердосплавный пильный диск к верхней пластине, зубья которой должны быть острыми. Итак, прежде всего просверлите отверстие в верхней пластине и проденьте болт через это отверстие, а затем прикрепите шайбу AB и твердосплавное пильное полотно, зуб которого нужно сделать острым.

Реклама

Шаг 4: Установите угловую шлифовальную машину на опорную плиту в фиксированном положении

Четвертый и последний шаг – установите угловую шлифовальную машину в ее фиксированное положение на опорной плите. Сначала прикрепите деревянный брусок к опорной плите для поддержки УШМ, затем установите УШМ на деревянный брусок с помощью двух зажимов.

Убедитесь, что между угловой шлифовальной машиной и опорной плитой нет никакого движения. Следующим шагом будет присоединение лезвия для резки стекла к угловой шлифовальной машине. Теперь станок для заточки пильных полотен готов к использованию.

Убедитесь, что между угловой шлифовальной машиной и опорной плитой нет никакого движения. Следующим шагом будет присоединение лезвия для резки стекла к угловой шлифовальной машине. Теперь станок для заточки пильных полотен готов к использованию.Преимущества :

- Его стоимость намного ниже, чем на рынке.

- С помощью этого станка легко заточить пильное полотно.

- Простая конструкция и простота изготовления.

Для лучшего понимания посмотрите видео ниже.

Объявление

Метки: УШМ поделка, самодельный станок для заточки пилы, как сделать станок для заточки, идеи электроинструментов, приспособление для заточки пилы, станок для заточки пилы, деревообрабатывающий инструмент

Заточка кухонного ножа на самодельном станке

Друг попросил наточить нож, который 3 года использовался на кухне для самых разных задач: разделка замороженного мяса и костей птицы.

Клинок из стали 95Х18 не выдержал испытания, и на режущей кромке появилось несколько сколов, а первые 50 мм от острия изначально были «недостающими». Хозяин боялся делать какие-либо манипуляции самостоятельно, хотя у него на кухне есть абразивный брусок из строительного магазина.

Клинок из стали 95Х18 не выдержал испытания, и на режущей кромке появилось несколько сколов, а первые 50 мм от острия изначально были «недостающими». Хозяин боялся делать какие-либо манипуляции самостоятельно, хотя у него на кухне есть абразивный брусок из строительного магазина.Преимущества и недостатки «покупных» станков для заточки

Наиболее частая причина отказа при заточке ножа – сложность удержания его в таком положении, чтобы угол подхода оставался постоянным. Есть много устройств и машин, которые решают эту проблему.

Основным преимуществом шлифовальных комплексов, изготовленных в производственных условиях, является их готовность к работе, ничего не нужно дорабатывать.Однако у них есть и недостатки:

- Большинство устройств могут работать только под фиксированными углами (кухонные электрические точилки, приборы типа Lansky).

- Системы с хорошим функционалом, такие как Apex Edge Pro (Цена около 300 долларов), стоят немалых денег.

Причем клонов и подделок в продаже больше, чем оригиналов.

Причем клонов и подделок в продаже больше, чем оригиналов. - Почти все механические точилки снимают огромное количество металла и перегревают режущую кромку. Исключения, такие как Tormek (Tormek T9 стоит более 50 тысяч рублей в минимальной комплектации. Оборудование для машины придется покупать отдельно и тоже дорого.), ADSCI дорогие.

- Не все «заводские» конструкции достаточно жестко фиксируют лезвие.

Точилка самодельная

Самодельное приспособление, которым я пользуюсь, побывало не менее тысячи ножей, стамесок и других режущих инструментов, поэтому в его эффективности я не сомневаюсь. Конструкция предельно проста, и самое дорогое в ней — точильные камни. Я не буду давать конкретные размеры в описании, только общие идеи.

Кровать

Кровать представляет собой кусок железа из набора «Юный переплетчик». Он довольно габаритный и массивный, поэтому не шатается даже на «кривых» основаниях.

Стойка

Штатив от фотоувеличителя оказался отличным донором. Штатный подъемный механизм, который я использую для регулировки угла наклона камня относительно плоскости лезвия, работает плавно и надежно фиксируется.

Наклонный брусок

Калиброванный брусок диаметром 10 мм предназначен для удержания и перемещения точильного камня. К подъемному механизму крепится через шарнир — рулевой наконечник от картинга. На стержень надеваются следующие детали: пластиковая гайка, пружина, два хомута с крепежными винтами, гайка с обратной стороны (чтобы стержень не выпадал из шарнира). Такая конструкция позволяет работать с камнями разной длины и быстро их менять: я никогда не фиксирую стопорный винт ближнего зажима, а осадка удерживается силой пружины.

Механизм фиксации лезвияЭлементы механизма:

- Кронштейн. Изделие выполнено из дюралюминия и выполняет функцию зажима.

- Втулка бронзовая с полукруглым пазом неподвижно зажата в кронштейне.

- Вал посажен с зазором 0,1 — 0,15 мм, т.е. вращается свободно. Пружина прижимает запорную ось к втулке.

- Швеллер закреплен на валу неподвижно.

- Две пары губок с молотковыми болтами М8 свободно перемещаются по канавкам в канале. После затяжки гаек они прочно фиксируются в установленном положении. Угол между поверхностями челюстей, прилегающими к полкам канала, составляет около 75 градусов.

Втулка изготовлена на токарном станке, губки и канал на фрезеровании, скоба на дрели. Остальные детали и заготовки были найдены в гараже.

Порядок заточки

Если используемый нож затачивается и требуется выдержать значение угла подхода, то работы выполняются в следующем порядке.

Зажимаем лезвие в губках, предварительно отрегулировав их положение по ширине.

Перед установкой заклейте ножи с полированным лезвием малярным скотчем, чтобы не оставить царапин.

Водостойким маркером рисуем режущую кромку. Устанавливаем абразивный блок с самым крупным зерном. Делаем несколько точных движений штангой от себя. По стиранию следов маркера определяем, правильно ли выбран угол. Если камень зацепится за край, то его надо увеличить, т. е. приподнять петлю. После исправления угла абразив должен удалить следы маркера по всей плоскости режущей кромки.

Теперь можно приступать непосредственно к заточке. Делаем возвратно-поступательные движения бруском и двигаемся по кромке ножа до полного исчезновения сколов, складок и других дефектов. Легкий нажим делаем только при удалении от себя. Штанга должна вернуться в бездействующее состояние. В последних проходах ослабляйте давление на штангу.Натягиваем швеллер на себя и поворачиваем на 180°. Точим до тех пор, пока ширина захода с обеих сторон не будет примерно одинаковой.

Для визуального осмотра края не нужно постоянно сгибать. Одним из преимуществ используемого устройства является то, что нож крепится один раз, его можно вращать сколько угодно, и он всегда будет останавливаться в нужных положениях.

Когда вторая сторона будет готова, на первой появится заусенец. Его не видно, но он отчетливо прощупывается пальцами. Нужно следить, чтобы заусенец образовался по всей длине, иначе потом будут «тупые» участки и работу придется переделывать.

Заусенец необходимо контролировать движениями пальцев от обуха к режущей кромке, но не вдоль нее! В противном случае порезов не избежать.Ширина режущей кромки по лезвию зависит от геометрии скатов. На этом ноже заход у острия толще, чем у остальных.

Перед переходом на более мелкий абразив губкой или бумажным полотенцем удалите опилки. Снимаем риски с предыдущего камня с обеих сторон. При этом заусенец должен отделиться: не рассыпаться в виде пыли, а отвалиться тонкими нитями.

В зависимости от размера зерна второй камень также может «пинать» заусенец. В моем случае было именно так. Затем перейдите к следующему семени.

Проверяем результат работы на газете: делаем надрез протяжкой и контролируем его гладкость. Если дефекты останутся, они будут цепляться.Если хочешь, можешь попробовать сбрить волосы на запястье.

Лучший способ проверить — разрезать ножом то, для чего он предназначен.

Абразивные камни

Использую набор алмазных брусков на металлической связке (4 шт.). Теплоноситель — водопроводная вода. Некоторые точилки смачивают алмазы мыльной эмульсией. Кто-то даже работает «всухую» (см. видео). В соответствии с инструкцией мастера по камню рекомендую смачивать брусок водой и периодически смывать щеткой металлические опилки.

Зернистость брусков (в мкм):

- 125/100 — формирование режущей кромки, изменение угла заточки;

- 63/50 — грубое шлифование;

- 20/14 — тонкая шлифовка;

- 7/5 — полировка.

Именно это определяет основные возможности станков и их пригодность к эксплуатации.

Именно это определяет основные возможности станков и их пригодность к эксплуатации. Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении.

Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении. 1 Приступаем к работе

1 Приступаем к работе Заточка производится путем шлифовки материала на инструменте твердым абразивным веществом, более твердым, чем материал инструмента. Вещество на затачивающей поверхности точильного станка должно быть тверже затачиваемого материала. Алмаз очень твердый материал, поэтому алмазный круг очень эффективен для заточки инструмента.

Заточка производится путем шлифовки материала на инструменте твердым абразивным веществом, более твердым, чем материал инструмента. Вещество на затачивающей поверхности точильного станка должно быть тверже затачиваемого материала. Алмаз очень твердый материал, поэтому алмазный круг очень эффективен для заточки инструмента.

Я использовал два зажима, чтобы закрепить угловую шлифовальную машину на опорной плите.

Я использовал два зажима, чтобы закрепить угловую шлифовальную машину на опорной плите. Это перемещает верхнюю пластину плавно и плавно. Маленькие винты используются для крепления направляющих ящика к опорной пластине и верхней пластине.

Это перемещает верхнюю пластину плавно и плавно. Маленькие винты используются для крепления направляющих ящика к опорной пластине и верхней пластине. Убедитесь, что между угловой шлифовальной машиной и опорной плитой нет никакого движения. Следующим шагом будет присоединение лезвия для резки стекла к угловой шлифовальной машине. Теперь станок для заточки пильных полотен готов к использованию.

Убедитесь, что между угловой шлифовальной машиной и опорной плитой нет никакого движения. Следующим шагом будет присоединение лезвия для резки стекла к угловой шлифовальной машине. Теперь станок для заточки пильных полотен готов к использованию. Клинок из стали 95Х18 не выдержал испытания, и на режущей кромке появилось несколько сколов, а первые 50 мм от острия изначально были «недостающими». Хозяин боялся делать какие-либо манипуляции самостоятельно, хотя у него на кухне есть абразивный брусок из строительного магазина.

Клинок из стали 95Х18 не выдержал испытания, и на режущей кромке появилось несколько сколов, а первые 50 мм от острия изначально были «недостающими». Хозяин боялся делать какие-либо манипуляции самостоятельно, хотя у него на кухне есть абразивный брусок из строительного магазина. Причем клонов и подделок в продаже больше, чем оригиналов.

Причем клонов и подделок в продаже больше, чем оригиналов.