2Л53У станок радиально-сверлильный облегченный описание, характеристики, схемы. Радиально сверлильный станок 2532л технические характеристики

2532л станок радиально-сверлильный с поворотным столом описание, характеристики, схемы

Производителем радиально-сверлильного станка 2532л был Октемберянский станкостроительный завод - в настоящее время Армавирский станкостроительный завод, АООТ.

Продукция Октемберянского станкостроительного завода

2532л станок радиально-сверлильный с поворотным столом. Назначение и область применения

Станок радиально-сверлильный 2532л предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками резьбы реверсом электродвигателя, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Рукав станка не имеет перемещения по колонне, а сверлильная головка перемещается по горизонтальным направляющим рукава и вместе с рукавом поворачивается вокруг колонны.

Бочка с поворотным столом поворачивается вокруг колонны на 320° и перемещается вертикально по ней. Поворотный стол имеет возможность поворачиваться вокруг горизонтальной оси. На торце рукава смонтирован электрошкаф. Органы управления сосредоточены в удобном для работы месте: на сверлильной головке и электрошкафу. Электронасос охлаждения монтируется на фундаментной плите.

Станок может обрабатывать детали, установленные вне плиты.

Класс точности станка Н по ГОСТ 8—71. Шероховатость обработанной поверхности Rа 2,5 мкм.

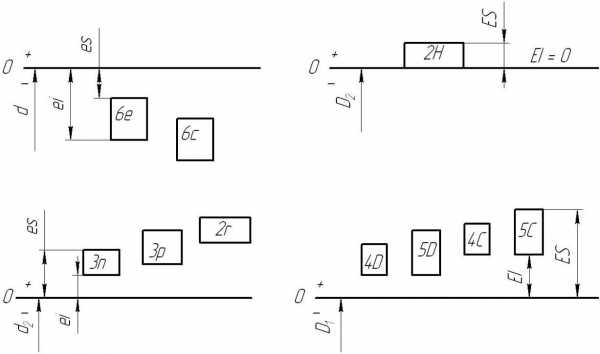

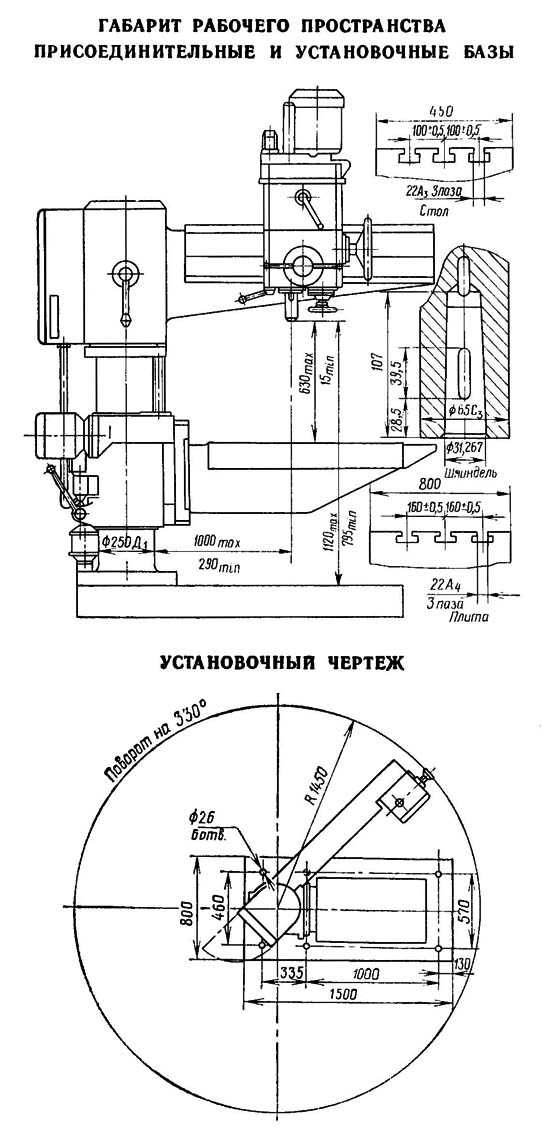

Габарит рабочего пространства радиально-сверлильного станка 2532л

Габарит рабочего пространства станка 2532л

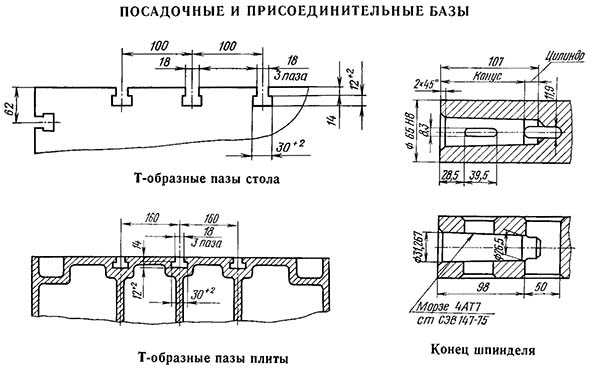

Посадочные и присоединительные размеры радиально-сверлильного станка 2532л

Посалочные и присоединительные размеры станка 2532л

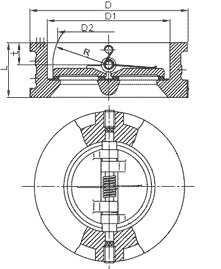

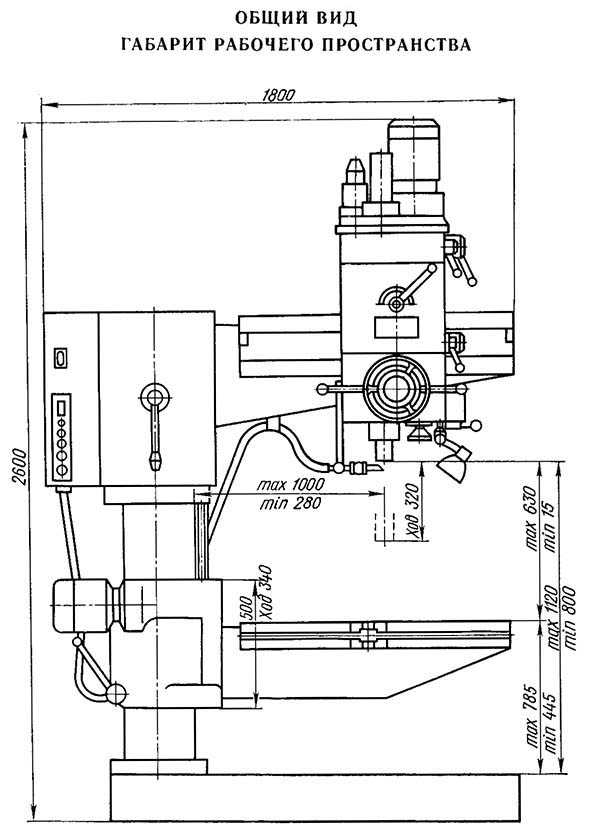

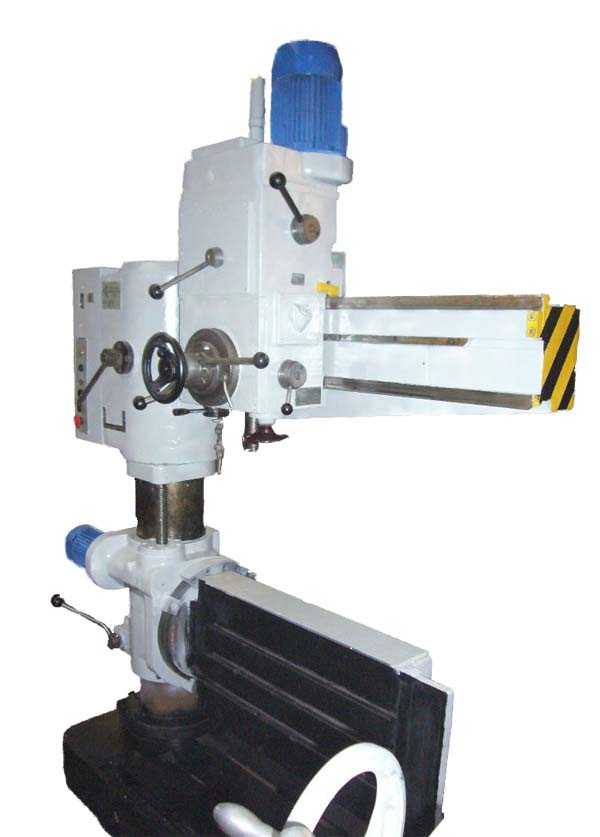

Общий вид радиально-сверлильного станка 2532л

Фото радиально-сверлильного станка 2532л

Фото радиально-сверлильного станка 2532л

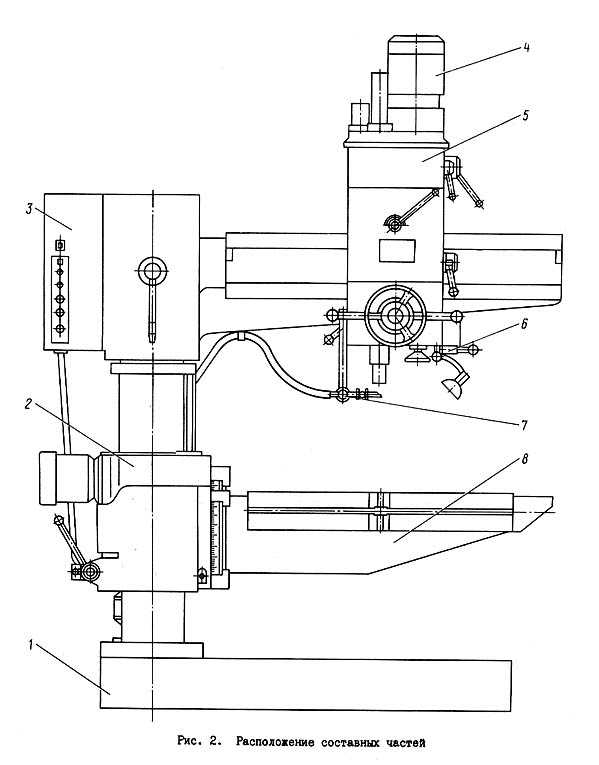

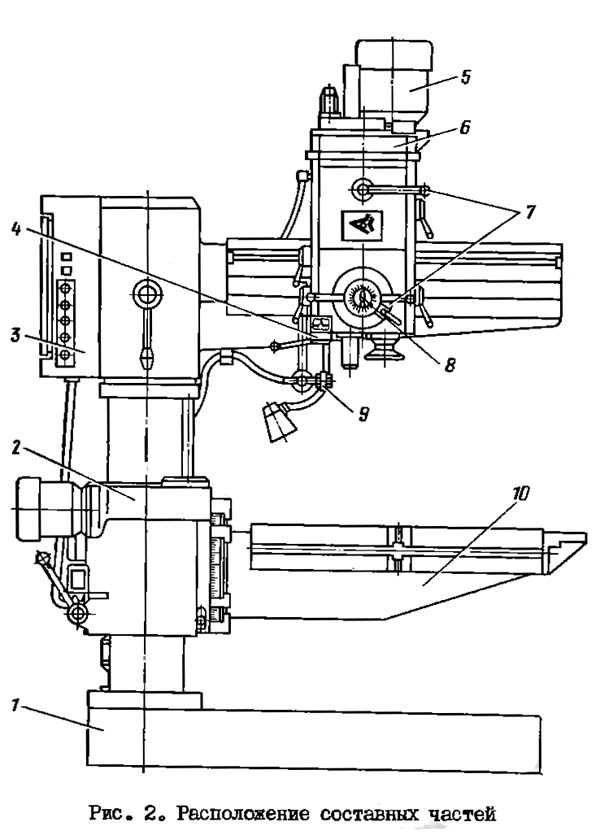

Расположение составных частей радиально-сверлильного станка 2532л

Расположение составных частей радиально-сверлильного станка 2532л

Спецификация составных частей сверлильного станка 2532л

- Плита и рукав - 2532л.00.10.000

- Бочка - 2л53у.00.11.000

- Электрошкаф - 2л53у.00.82.000

- Электрооборудование станка - 2л53у.00.81.000

- Головка сверлильная - 2532.35.20.000

- Командоаппарат - 2л53у.00.19.000

- Система охлаждения - 2Л53у.00.16.000

- Стол поворотный - 2Л53у.00.15.000

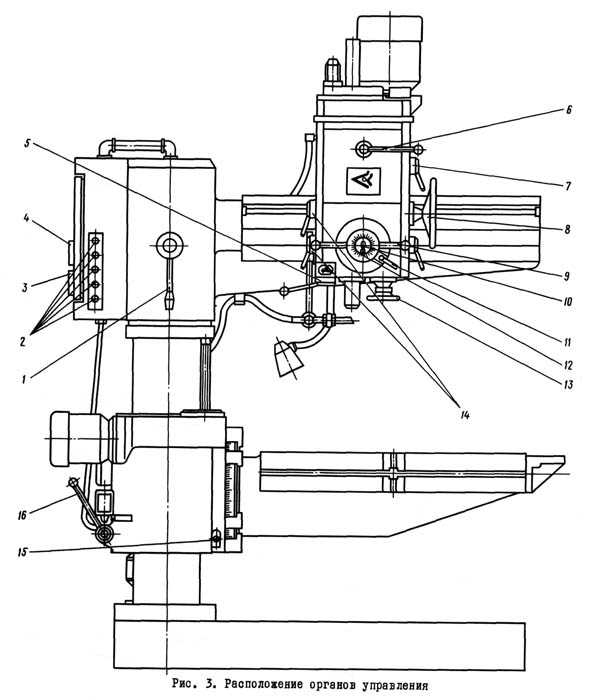

Перечень органов управления радиально-сверлильным станком 2532л

- Рукоятка зажима бочки

- Квадрат поворота стола

- Пульт управления:

- лампа "Станок под напряжением"

- лампа "Станок готов к работе"

- кнопка включения подъема бочки с поворотным столом

- кнопка включения опускания бочки с поворотным столом

- кнопка "Общий стоп"

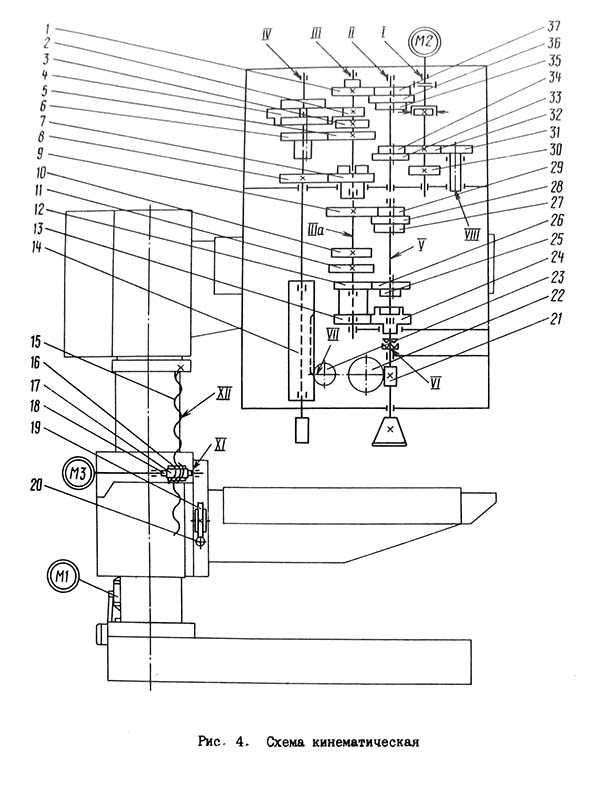

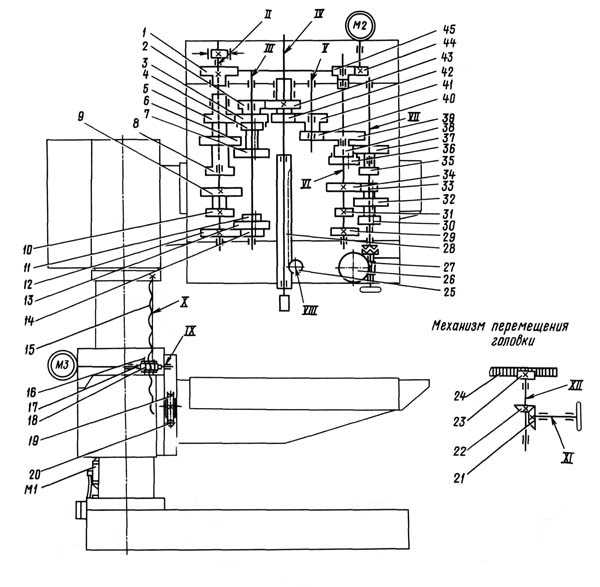

Кинематическая схема радиально-сверлильного станка 2532л

Кинематическая схема радиально-сверлильного станка 2532л

Схема кинематическая радиально сверлильного станка 2532л. Смотреть в увеличенном масштабе

Плита и рукав радиально-сверлильного станка 2532л

Плита представляет собой жесткую чугунную отливку с продольными и поперечными ребрами.

Верхняя плоскость плиты является рабочей поверхностью, к которой с помощью Т-образных пазов могут крепиться обрабатываемые изделия или приспособления.

На плите закреплена колонна, представляющая собой полую отливку. В верхней части колонны на опорах качения закреплен рукав.

Поворот рукава относительно колонны ограничен жесткими упорами с целью предотвратить обрыв электропроводки, проходящей внутри колонны.

Зажим рукава на колонне происходит посредством рукоятки 6. При повороте рукоятки усилие, возникающее в винтовой паре, передается через упор 7 к рубашке I, жестко закрепленной на колонне, деформирует ее и прочно прижимает к рукаву, чем надежно затормаживает рукав на колонне.

По направляющим рукава перемещается сверлильная головка при помощи рейки 4. Ограничивают перемещение головки два упора 5.

По колонне перемещается бочка при помощи винта 3, смонтированного с кронштейном 2.

В плите имеется резервуар для охлаждающей жидкости. На плите смонтирован насос охлаждения. На торце рукава крепится электрошкаф.

Бочка

Бочка смонтирована на колонне. Корпус бочка - чугунная отливка. В нем размещен механизм перемещения по колонне, механизм зажима бочки на колонне, ограничители хода бочки, блокировка перемещения бочки.

Перемещение бочки по колонне производится при помощи электродвигателя I, установленного на корпусе бочки. Вращение передается червяку 2, который вращает червячное колесо 3 с гайкой. Для предотвращения падения бочки, при поломке грузовой гайки имеется предохранительная гайка 4.

Зажим бочки на колонне осуществляется вручную рукояткой, которая при помощи кулачка стягивает разрезную часть корпуса бочки вокруг колонны, осуществляя жесткий зажим.

Для предотвращения перемещения бочки в зажатом положении имеется блокирующий контактный выключатель.

В передней части бочки предусмотрено место для базирования и закрепления поворотного стола.

В корпусе бочки расположен червяк, входящий в зацепление с колесом стола, служащий для поворота последнего.

Головка сверлильная

Корпус головки сверлильной представляет собой жесткую чугунную отливку, внутри которой размещены: коробка скоростей, коробка подачи, механизм включения подач, командоаппарат; снаружи - насос смазки, тормоз шпинделя и привод главного движения.

Коробка скоростей расположена в левой части корпуса сверлильной головки. Валы коробки смонтированы вертикально на шарикоподшипниках в расточках корпуса и плиты.

Коробка скоростей обеспечивает восемь ступеней чисел оборотов шпинделя.

Вал I получает вращение от электродвигателя через паразитную шестерню 16. Зубчатые колеса 8, 9 и 10 передают вращение валу 2. В зависимости от того, какие из пар колес будут находиться в зацеплении, вал 2 получит три числа оборотов. На валу 2 по шлицам перемещается блок зубчатых колес, обеспечивающий включение пар губчатых колес 4 и 3, 4 и 5 либо 6 и 7.

Затем через шестерню 3 (большой венец) и дальше 22 и 21 получит вращение шпиндель II.

Из девяти полученных чисел оборотов одно перекрывается, и шпиндель обеспечивает получение восьми ступеней чисел оборотов в диапазоне от 35,5 до 1400 об/мин.

Переключение скоростей осуществляется при помощи рукояток, расположенных с левой стороны сверлильной головки.

Коробка подач расположена в правой части головки и получает вращение от шпинделя. Через колеса 20, 19, 18, 17, 15 и 14 получает вращение вал 13. На валу 12 по шлицам перемещается тройной зубчатый блок. В зависимости от включения блока и переключения шестерни 14, на валу 12 получается шесть различных подач в диапазоне от 0,1 до 1,1 мм/об.

Управление коробкой подач осуществляется рукоятками, расположенными с правой стороны сверлильной головки.

Перемещение шестерен по шлицам осуществляется вилками, сидящими на штоках. Штоки приводятся в движение шестернями, сидящими на одной оси с рукоятками. На штоках имеются прорези, а в корпус головки ввинчены фиксаторы.

Зубчатые колеса коробки скоростей и подач изготовлены из легированной стали и подвергнуты термической обработке.

Вал 12 передает вращение червяку при помощи кулачковой муфты, имеющей зубья треугольного профиля, муфта служит для предохранения цепи подач от перегрузки. Предохранительная муфта механизма подач отрегулирована на заводе-изготовителе из условия передачи шпинделем максимального осевого усилия 800 кгс и допускает регулировку без демонтажа узлов и деталей.

Смазка всех механизмов коробки скоростей, подач и включения подач осуществляется от специального насоса, расположенного на крышке сверлильной головки.

Включение и выключение вращения шпинделя осуществляется командоаппаратом, расположенным слева, внизу сверлильной головки.

Полная остановка вращения шпинделя осуществляется тормозом под действием пружины.

Механизм включения подачи

Механизм состоит из полого вала 4, на котором на подшипниках сидит ступица 2, несущая червячное колесо I, входящее в зацепление с червяком последнего вала коробки подач.

На валу на шлицах сидит обойма 19, в которой перемещаются две собачки 17, отжимающиеся от зубчатого венца ступицы 2 пружинами. При движении рукояток II "от себя" толкатель 16 через ролики 18 прижимает собачки к зубчатому венцу ступицы 2.

Благодаря этому от червячного колеса начинает вращаться полый вал 4, шестерня которого сообщает гильзе шпинделя подачу. Движением рукояток II "на себя" механическая подача отключается, и вращением этих рукояток можно производить вручную быстрое перемещение шпинделя. Механизм подачи снабжен устройством для автоматического выключения механической подачи на заданной глубине. Устройство состоит из лимба 6 с фланцем 5, несущим упор 14. Фланец фиксируется прихватом 15.

При наезде упора 13, расположенного на рукоятке II, на упор 14 на лимбе происходит выключение механической подачи.

Механизм подачи снабжен устройством, позволяющим работать по жесткому упору. Для этой цели в ступице 7 рукояток II имеется выдвижной упор 9, а на фланце 5 постоянный упор 10. При включении выдвижного упора, наезде его на фиксированный лимб происходит останов шпинделя на заданной глубине.

Механизм подачи снабжен блокирующим устройством. Во избежание включения (при нарезании резьбы) механической подачи шпинделя, последняя блокируется фиксацией толкателя 16 упором 12 с рукояткой 8.

В механизме подачи помещается пружина 3, уравновешивающая вес гильзы и шпинделя.

Механизм перемещения и зажима сверлильной головки

Сверлильная головка расположена на направляющих рукава и перемещается на подшипниках 3 и 9. Оси подшипников 4 и 10 выполнены эксцентричными, что позволяет регулировать величину зазора в направляющих сверлильной головки.

Перемещение сверлильной головки осуществляется маховиком 8, расположенным с правой стороны головки, через пару конических шестерен 6, 7 и реечную шестерню 5.

Зажим сверлильной головки осуществляется рукояткой II, расположенной на передней стороне головки. Усилие через эксцентриковый вал I передается упору 2, который прижимает сверлильную головку к ласточкину хвосту и фиксирует ее на рукаве.

Поворотный стол

Поворотный стол представляет собой жесткую чугунную отливку.

Стол монтируется на бочке и имеет три Т-образных паза на горизонтальной плоскости и один в вертикальной, что позволяет базировать и закреплять детали и приспособления. Сектор червячного колеса I позволяет осуществлять поворот стола вокруг горизонтальной оси на +90 и -80° вручную. Для ограничения поворота стола предусмотрен ограничительный палец.

На фланце стола нанесены деления в градусах, позволяющие вести отсчет угла поворота.

В горизонтальном положении стол фиксируется коническим штифтом 2.

Подставка 3 с резиновой подушкой служит для расположения измерительных инструментов.

Система охлаждения

В фундаментной плите расположен резервуар для охлаждающей жидкости, которую заливают через отверстия, закрытые крышками.

Жидкость подается к сверлильной головке электронасосом 3 через ниппель 5 по шлангу 4, через поворотное соединение 6, кран 7 и трубку 8.

Положение трубки по высоте можно регулировать, перемещая штангу 2, закрепляемую в нужном положении винтом I.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками.

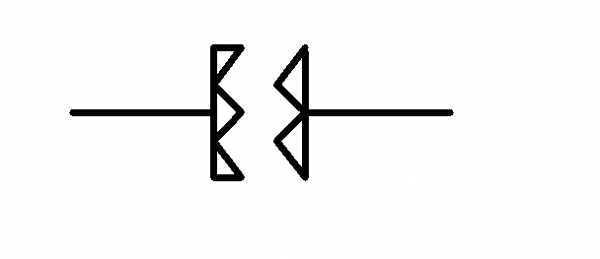

Командоаппарат

Командоаппарат расположен в нижней левой части сверлильной головки.

Он предназначен для включения и реверсирования вращения шпинделя. Командоаппарат состоит из корпуса, трех микропереключателей и рукоятки.

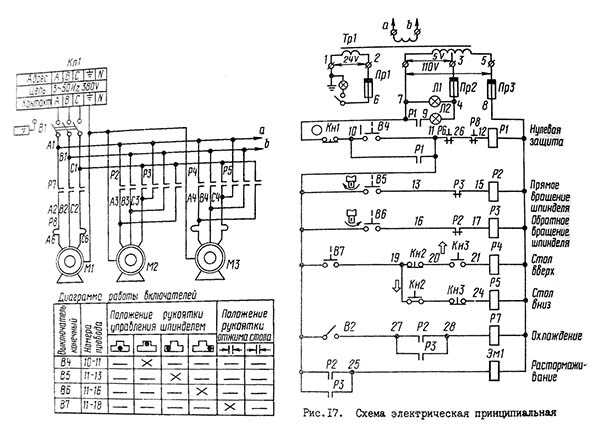

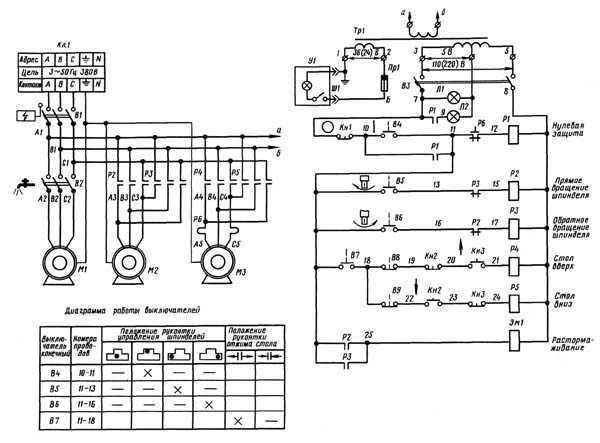

Электрическая схема радиально-сверлильного станка 2532л

Электрическая схема радиально-сверлильного станка 2532л

Схема электрическая радиально сверлильного станка 2532л. Смотреть в увеличенном масштабе

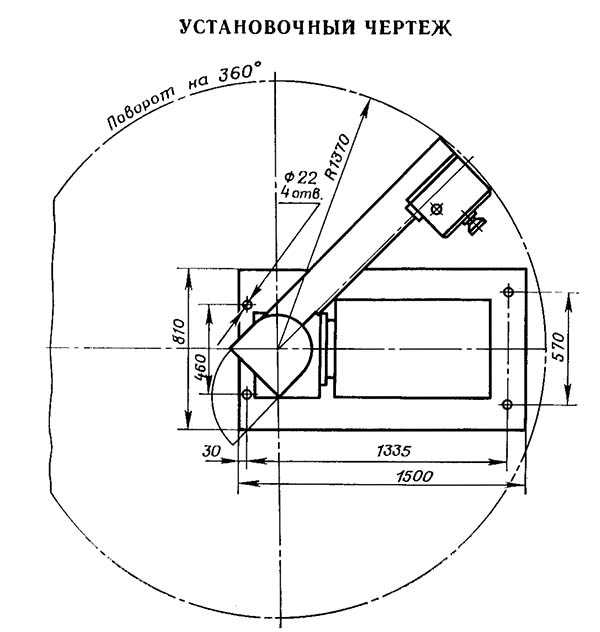

Установочный чертеж радиально-сверлильного станка 2532л

Установочный чертеж радиально-сверлильного станка 2532л

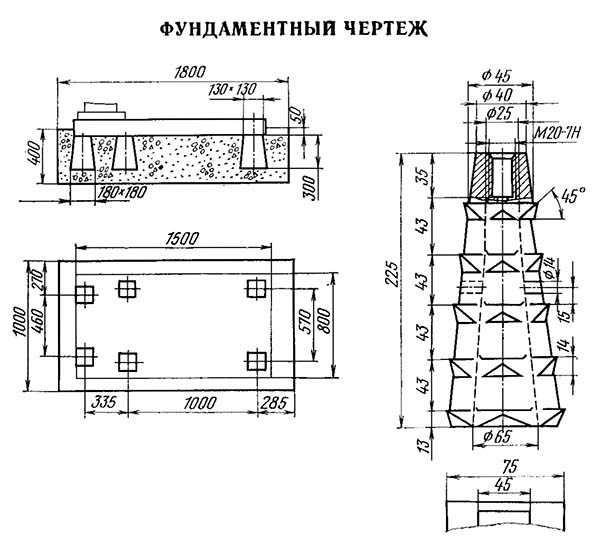

Чертеж фундамента радиально-сверлильного станка 2532л

2532л станок радиально-сверлильный с поворотным столом. Видеоролик.

Технические характеристики сверлильного станка 2532л

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 32 | 35 |

| Диапазон нарезаемой резьбы в стали 45, мм | М24 × 3 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 280..1000 | 290..1000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 720 | 710 |

| Наименьшее расстояние от торца шпинделя до плиты, мм | 1120 | 1120 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 630 | 15..630 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | - | - |

| Наибольшее вертикальное перемещение стола по колонне, мм | 450 | 340 |

| Скорость перемещения стола по колонне, мм/мин | 314 | 314 |

| Диаметр колонны, мм | 240 | |

| Угол поворота рукава вокруг колонны, град | 360° | 330° |

| Размер поверхности плиты (ширина длина), мм | 800 х 1120 | 800 х 1500 |

| Подъемный стол | ||

| Размер поверхности стола (ширина длина), мм | 450 х 1000 | 450 х 800 |

| Угол поворота стола вокруг колонны, град | ±180° | ±180° |

| Угол поворота стола вокруг горизонтальной оси, град | -80°, +90° | -80°, +90° |

| Цена деления шкалы поворота стола вокруг горизонтальной оси, град | 1° | 1° |

| Шпиндель | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 320 | 325 |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 4 | Морзе 4 |

| Частота прямого вращения шпинделя, об/мин | 45..2000 | 35,5..1400 |

| Количество скоростей шпинделя прямого вращения | 12 | 8 |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,1..1,0 | 0,1..1,1 |

| Число ступеней рабочих подач | 6 | 6 |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 94,2 | 94,2 |

| Наибольший допустимый крутящий момент, Н·м | 200 | 180 |

| Наибольшее усилие подачи, кН | 10 | 8 |

| Зажим вращения колонны | Ручной | Ручной |

| Зажим рукава на колонне | Ручной | Ручной |

| Зажим сверлильной головки на рукаве | Ручной | |

| Противовес шпинделя | Пружинный | Пружинный |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 3 | 3 |

| Электродвигатель привода главного движения, кВт | 3,0 | 2,2 |

| Электродвигатель привода перемещения стола, кВт | 0,56 | 0,56 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 |

| Суммарная мощность установленных электродвигателей, кВт | 3,675 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1850 х 800 х 2600 | 1850 х 800 х 2430 |

| Масса станка, кг | 2150 | 2100 |

Связанные ссылки

Каталог-справочник радиально-сверлильных станков

Паспорта к радиально-сверлильным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Станок радиально-сверлильный с подъемно-поворотным столом 2532Л

В настоящее время станок не поставляется , но мы попробуем подобрать для Вас аналог..

Станок радиально-сверлильный с подъемно-поворотным столом 2532Л предназначен для сверления, рассверливания, зенкования, развертывания, нарезания резьбы; применяется в условиях единичного и серийного производства. Особенность станка является наличие подьемно-поворотного стола, который расширяет технологические возможности станка, позволяя обработать отверстия под различными углями. Поворот рукава и стола вокруг колонны позволяет обрабатывать крупногабаритные детали на плите и вне плиты станка.Технические характеристики 2532Л

| Наибольший диаметр сверления в стали 45, мм | 40 |

| Вылет шпинделя, мм | |

| наибольший | 1000 |

| наименьший | 280 |

| Наибольшее расстояние от торца шпинделя, мм | |

| - до плиты | 1120 |

| - до стола | 630 |

| Наибольший ход сверлильной головки до рукавa, мм | 720 |

| Ход шпинделя, мм | 320 |

| Размер конуса шпинделя к.м | 4 |

| Количество частот вращения шпинделя | 12 |

| Пределы частот вращения шпинделя мин1 | 45-2000 |

| Количество подач | 6 |

| Пределы подач мм/об | 0,1-1,1 |

| Наибольший угол поворота стола вокруг колонны, град | +- 180 |

| Угол поворота стола относительно + 90 бочки, град | - 80 |

| Размеры рабочей поверхности, мм | |

| - плиты | 800x1120 |

| - стола 450 x1000 стола по колонне, мм | 450 |

| Скорость перемещения стола по колонне, мм/мин | 314 |

| род тока переменный трехфазный - частота, ГЦ | 50 |

| напряжение, В | 380 |

| Мощность электродвигателя главного привода КВТ | 3,0 |

| Количество электродвигателей на станке | 3 |

| Габарит станка (LxBxH), мм | 1850x800x2600 |

| Масса 2532Л станка, кг | 2050 |

rustan.ru

Радиально-сверлильные станки : Радиально-сверлильный станок 2532Л-АС11

Max диаметр сверления: 32 мм.

ОписаниеСтанок радиально-сверлильный модели 2532Л предназначен для сверления, рассверливания, зенкерования, развертывания, резания плоскостей резцом торцевым, нарезание резьбы под любым углом.

Основанием станка 2532Л является фундаментальная плита; на ней жестко установлена колонна, на которой смонтированы рукав со сверлильной головкой и бочка с поворотным столом. Сверлильная головка перемещается по рукаву и вместе с ним поворачивается вокруг колонны. Бочка с поворотным столом также поворачивается вокруг колонны и перемещается по ней вертикально. Поворотный стол может поворачиваться вокруг горизонтальной оси.

На торце рукава смонтирован электрошкаф. Органы управления сосредоточены в удобном для работы месте – на сверлильной головке и в электрошкафу. Для освещения рабочей зоны на станке установлена лампа. Электронасос охлаждения монтируется на фундаментной плите. Станок может обрабатывать детали вне плиты.

Технические характеристики 2532Л-АС11:

| Наименование параметра | 2К52 |

| Наибольший диаметр сверления в стали 45, мм | 40 |

| Вылет шпинделя, мм | |

| наибольший | 1000 |

| наименьший | 280 |

| Наибольшее расстояние от торца шпинделя, мм | |

| - до плиты | 1120 |

| - до стола | 630 |

| Наибольший ход сверлильной головки до рукавa, мм | 720 |

| Ход шпинделя, мм | 320 |

| Размер конуса шпинделя к.м | 4 |

| Количество частот вращения шпинделя | 12 |

| Пределы частот вращения шпинделя мин1 | 45-2000 |

| Количество подач | 6 |

| Пределы подач мм/об | 0,1-1,1 |

| Наибольший угол поворота стола вокруг колонны, град | +- 180 |

| Угол поворота стола относительно + 90 бочки, град | - 80 |

| Размеры рабочей поверхности, мм | |

| - плиты | 800x1120 |

| - стола 450 x1000 стола по колонне, мм | 450 |

| Скорость перемещения стола по колонне, мм/мин | 314 |

| Род тока переменный трехфазный - частота, ГЦ | 50 |

| напряжение, В | 380 |

| Мощность электродвигателя главного привода КВТ | 3,0 |

| Количество электродвигателей на станке | 3 |

| Габарит станка (LxBxH), мм | 1850x800x2600 |

stankos.ru

Станок радиально-сверлильный АС2532

Радиально-сверлильный станок АС2532 рекомендуется устанавливать на крупных предприятиях и заготовительных цехах, так как оборудование обладает внушительными размерами, большим весом и высокой производительностью, а также требует особых условий для подключения. Для малых предприятий и мелких мастерских с единичным выпуском стоит выбрать радиально-сверлильный механизм меньших размеров.

Отличным вариантом станет использование механизма в линейном производстве, где АС2532 может применяться, как дополнительный, так и основной рабочий инструмент. Станок отечественного производства выполняет ряд таких технологических операций:

- подрезка торцов;

- нарезание резьбы;

- сверление;

- рассверливание;

- зенкерование.

Специальное промышленное оборудование комплектуется вспомогательным оснащением, за счет чего возможно будет выполнять фрезеровальные работы. В стандартную комплектацию кроме станка в сборе входит:

- руководство по эксплуатации с описанием технических характеристик механизма;

- переходные втулки;

- стол коробчатой формы для крепления деталей;

- анкерные болты для крепления станка в бетонное основание;

- клинья.

Преимущества.

АС2532 считается выносливым оборудованием, которое способно непрерывно работать несколько смен подряд. Данная модель отличается от вертикально-сверлильных станков тем, что сверло движется относительно деталей, которые плотно зафиксированы. Это позволяет работать с крупными и тяжелыми заготовками.

Точность и чистота работы достигаются за счет надежного крепления агрегата к фундаменту. Оборудование характеризуется минимальным уровнем вибрации, что позволяет выполнять сверлильные и резные работы качественно и быстро.

Устройство и работа станка.

Эксплуатировать агрегат рекомендуется на производственных площадях, которые расположены в районах с умеренным и тропическим климатом. Основные узлы и части механизма:

- базовая плита и рукав;

- бочка;

- электрошкаф;

- проводка и электрооборудование;

- сверлильная головка;

- элементы управления;

- поворотный стол;

- система, подающая охлаждающую жидкость к области резания и сверления;

- резервуар к СОЖ;

- литая колонна.

Чтобы заготовка плотно крепилась к рабочему столу, оператор может задействовать прихваты, болты, регулируемые или ступенчатые упоры. Механизм сделан согласно ГОСТ 15150-69 и обладает литой чугунной станиной. Для повышения удобства во время рабочего процесса, оператор может воспользоваться дополнительным освещением, которое закреплено около сверлильной головки.

Управлять радиально-сверлильным устройством АС2532 возможно с пульта управления, где расположены кнопки включения/отключения, а также находятся рукоятки и маховики. Все параметры технологических процессов выставляются непосредственно перед работой, а не в процессе хода сверла или какой-либо другой оснастки.

Безопасность.

Станок АС2532 оснащен специальной системой предохранительных устройств, благодаря чему можно исключить вероятность поломки основных узлов при возникновении перегрузок или сбоев в электросети.

Перед тем, как купить АС2532 стоит обратить внимание на такие показатели:

- наибольшее передвижение шпинделя;

- параметры рабочей плиты;

- габаритные размеры и вес.

Радиально-сверлильное оборудование характеризуется мощных электродвигателем, большими габаритами и условным диаметром сверления – до 32 мм в стали. Благодаря высокой функциональности, оборудование позволяет обрабатывать заготовки самых разных конфигураций из различных материалов. Станки удобны и просты в эксплуатации, не требуют больших финансовых затрат на содержание и обслуживание.

stanew.ru

| 1. Код ОК 005 | 38 1217 |

| 2. Класс точности по ГОСТ 8-82 | Н |

| 3. Основные размеры | |

| 3.1 Наибольший условный диаметр сверления, мм | 32 |

| 3.2 Вылет шпинделя от образующей колонны, мм | |

| - наибольший | 1000 |

| - наименьший | 300 |

| 3.3 Расстояние от торца шпинделя до плиты, мм | |

| - наибольшее | 1000 |

| - наименьшее | 250 |

| 3.4 Расстояние от торца шпинделя до стола, мм | |

| - наибольшее | 600 |

| 4. Дополнительные размеры и параметры | |

| 4.1 Количество ступеней частот вращения шпинделя | 16 |

| 4.2 Пределы частот вращения шпинделя, об/мин | 36-2800 |

| 4.3 Количество ступеней механических подач шпинделя | 8 |

| 4.4 Пределы подач шпинделя, мм/об. | 0,1-1,25 |

| 4.5 Наибольший крутящий момент шпинделя, Нм | 200 |

| 4.6 Максимальное усилие, допускаемое механизмом подач, Н | 10000 |

| 5. Колонна | |

| - диаметр, мм | 240 |

| - зажим колонны | Электромеханический |

| 6. Рукав | |

| -наибольший ход по колонне, мм | 500 |

| -скорость подъема рукава, м/мин | 1,27 |

| -наибольший угол поворота рукава вокруг оси колонны | ±180° |

| -зажим на колонне | Электромеханический |

| 7. Сверлильная головка | |

| - наибольший ход по направляющим рукава, мм | 700 |

| -зажим на направляющих рукава | Электромеханический |

| 8. Шпиндель | |

| 8.1 Ход шпинделя, мм | |

| - наибольший | 280 |

| - на 1 оборот лимба | 100 |

| - на 1 деление лимба | 1 |

| - на 1 деление лимба точной настройки | 0,1 |

| 8.2 Размер конуса шпинделя по ГОСТ 25557 | Морзе 4 |

| 9. Плита | |

| -ширина фундаментной плиты, мм | 800 |

| -ширина паза, мм | 22 |

| -расстояние между пазами, мм | 225 |

| -количество пазов, шт. | 3 |

| 10. Стол | |

| -размер рабочей поверхности, мм | 550х400 |

| -высота, мм | 400 |

| -ширина паза, мм | 18 |

| -расстояние между пазами, мм | 150 |

| -количество пазов, мм | 3 |

| 11. Противовес | Пружинный |

| 12. Мощность привода главного движения, кВт | 2,2 |

| 13. Суммарная мощность электродвигателей, установленных на станке, кВт | 3,4 |

| 14. Габаритные размеры, мм | |

| -длина | 1760 |

| -ширина | 800 |

| -высота | 2300 |

| 15. Вес, кг | 1600 |

www.russtanko.ru

2Л53У станок радиально-сверлильный облегченный описание, характеристики, схемы

Производителем радиально-сверлильного станка 2Л53У был Октемберянский станкостроительный завод - в настоящее время Армавирский станкостроительный завод, АООТ.

Продукция Октемберянского станкостроительного завода

2Л53У станок радиально-сверлильный облегченный. Назначение и область применения

Станок радиально-сверлильный 2Л53У предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками резьбы реверсом электродвигателя, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Рукав станка не имеет перемещения по колонне, а сверлильная головка перемещается по горизонтальным направляющим рукава и вместе с рукавом поворачивается вокруг колонны.

Бочка с поворотным столом поворачивается вокруг колонны на 320° и перемещается вертикально по ней. Поворотный стол имеет возможность поворачиваться вокруг горизонтальной оси. На торце рукава смонтирован электрошкаф. Органы управления сосредоточены в удобном для работы месте: на сверлильной головке и электрошкафу. Электронасос охлаждения монтируется на фундаментной плите.

Станок может обрабатывать детали, установленные вне плиты.

При изготовлении фундамента в местах установки фундаментных болтов должны быть пирамидальные колодцы размером 130 x 130 мм в верхней части и 180 x 180 мм в. нижней части, глубиной 300 мм.

Глубина заложения фундамента выбирается в зависимости от грунта, но не менее 400 мм.

Точность установки станка в продольном и поперечном направлениях 0,05 мм на длине 1000 мм.

После выверки станка фундаментные болты заливаются цементным раствором 1 : 3, и после затвердевания бетона следует затянуть гайки фундаментных болтов, проверяя положение станка по уровню.

Класс точности станка Н по ГОСТ 8—71. Шероховатость обработанной поверхности Rа 2,5 мкм.

Габарит рабочего пространства радиально-сверлильного станка 2Л53У

Габарит рабочего пространства станка 2л53у

Общий вид радиально-сверлильного станка 2Л53У

Фото радиально-сверлильного станка 2л53у

Расположение составных частей радиально-сверлильного станка 2Л53У

Расположение составных частей радиально-сверлильного станка 2л53у

Спецификация составных частей сверлильного станка 2Л53У

- Плита и рукав - 2Л53У.0010.000

- Бочка - 2Л53У.00.11.000

- Электрошкаф - 2Л53У.00.82.000

- Командоаппарат - 2Л53У.00.19.000

- Электрооборудование станка - 2Л53У.00.81.000

- Головка сверлильная - 2Л53У.00.12.000

- Механизм перемещения и зажима сверлильной головки - 2Л53У.00.14.000

- Механизм включения подач - 2Л53У.00.13.000

- Охлаждение - 2Л53У.00.16.000

- Стол поворотный - 2Л53У.00.15.000

Расположение органов управления радиально-сверлильным станком 2Л53У

Расположение органов управления радиально-сверлильным станком 2л53у

Перечень органов управления радиально-сверлильным станком 2Л53У

- Рукоятка зажима рукава

- Пульт управления:

- лампа "Станок под напряжением"

- лампа "Станок готов к работе"

- кнопка включения подъема бочки с поворотным столом

- кнопка включения опускания бочки с поворотным столом

- кнопка "Общий стоп"

Кинематическая схема радиально-сверлильного станка 2Л53У

Кинематическая схема радиально-сверлильного станка 2л53у

Схема кинематическая радиально сверлильного станка 2Л53У. Смотреть в увеличенном масштабе

Плита и рукав радиально-сверлильного станка 2Л53У

Плита представляет собой жесткую чугунную отливку с продольными и поперечными ребрами.

Верхняя плоскость плиты является рабочей поверхностью, к которой с помощью Т-образных пазов могут крепиться обрабатываемые изделия или приспособления.

На плите закреплена колонна, представляющая собой полую отливку. В верхней части колонны на опорах качения закреплен рукав.

Поворот рукава относительно колонны ограничен жесткими упорами с целью предотвратить обрыв электропроводки, проходящей внутри колонны.

Зажим рукава на колонне происходит посредством рукоятки 6. При повороте рукоятки усилие, возникающее в винтовой паре, передается через упор 7 к рубашке I, жестко закрепленной на колонне, деформирует ее и прочно прижимает к рукаву, чем надежно затормаживает рукав на колонне.

По направляющим рукава перемещается сверлильная головка при помощи рейки 4. Ограничивают перемещение головки два упора 5.

По колонне перемещается бочка при помощи винта 3, смонтированного с кронштейном 2.

В плите имеется резервуар для охлаждающей жидкости. На плите смонтирован насос охлаждения. На торце рукава крепится электрошкаф.

Бочка

Бочка смонтирована на колонне. Корпус бочка - чугунная отливка. В нем размещен механизм перемещения по колонне, механизм зажима бочки на колонне, ограничители хода бочки, блокировка перемещения бочки.

Перемещение бочки по колонне производится при помощи электродвигателя I, установленного на корпусе бочки. Вращение передается червяку 2, который вращает червячное колесо 3 с гайкой. Для предотвращения падения бочки, при поломке грузовой гайки имеется предохранительная гайка 4.

Зажим бочки на колонне осуществляется вручную рукояткой, которая при помощи кулачка стягивает разрезную часть корпуса бочки вокруг колонны, осуществляя жесткий зажим.

Для предотвращения перемещения бочки в зажатом положении имеется блокирующий контактный выключатель.

В передней части бочки предусмотрено место для базирования и закрепления поворотного стола.

В корпусе бочки расположен червяк, входящий в зацепление с колесом стола, служащий для поворота последнего.

Головка сверлильная

Корпус головки сверлильной представляет собой жесткую чугунную отливку, внутри которой размещены: коробка скоростей, коробка подачи, механизм включения подач, командоаппарат; снаружи - насос смазки, тормоз шпинделя и привод главного движения.

Коробка скоростей расположена в левой части корпуса сверлильной головки. Валы коробки смонтированы вертикально на шарикоподшипниках в расточках корпуса и плиты.

Коробка скоростей обеспечивает восемь ступеней чисел оборотов шпинделя.

Вал I получает вращение от электродвигателя через паразитную шестерню 16. Зубчатые колеса 8, 9 и 10 передают вращение валу 2. В зависимости от того, какие из пар колес будут находиться в зацеплении, вал 2 получит три числа оборотов. На валу 2 по шлицам перемещается блок зубчатых колес, обеспечивающий включение пар губчатых колес 4 и 3, 4 и 5 либо 6 и 7.

Затем через шестерню 3 (большой венец) и дальше 22 и 21 получит вращение шпиндель II.

Из девяти полученных чисел оборотов одно перекрывается, и шпиндель обеспечивает получение восьми ступеней чисел оборотов в диапазоне от 35,5 до 1400 об/мин.

Переключение скоростей осуществляется при помощи рукояток, расположенных с левой стороны сверлильной головки.

Коробка подач расположена в правой части головки и получает вращение от шпинделя. Через колеса 20, 19, 18, 17, 15 и 14 получает вращение вал 13. На валу 12 по шлицам перемещается тройной зубчатый блок. В зависимости от включения блока и переключения шестерни 14, на валу 12 получается шесть различных подач в диапазоне от 0,1 до 1,1 мм/об.

Управление коробкой подач осуществляется рукоятками, расположенными с правой стороны сверлильной головки.

Перемещение шестерен по шлицам осуществляется вилками, сидящими на штоках. Штоки приводятся в движение шестернями, сидящими на одной оси с рукоятками. На штоках имеются прорези, а в корпус головки ввинчены фиксаторы.

Зубчатые колеса коробки скоростей и подач изготовлены из легированной стали и подвергнуты термической обработке.

Вал 12 передает вращение червяку при помощи кулачковой муфты, имеющей зубья треугольного профиля, муфта служит для предохранения цепи подач от перегрузки. Предохранительная муфта механизма подач отрегулирована на заводе-изготовителе из условия передачи шпинделем максимального осевого усилия 800 кгс и допускает регулировку без демонтажа узлов и деталей.

Смазка всех механизмов коробки скоростей, подач и включения подач осуществляется от специального насоса, расположенного на крышке сверлильной головки.

Включение и выключение вращения шпинделя осуществляется командоаппаратом, расположенным слева, внизу сверлильной головки.

Полная остановка вращения шпинделя осуществляется тормозом под действием пружины.

Механизм включения подачи

Механизм состоит из полого вала 4, на котором на подшипниках сидит ступица 2, несущая червячное колесо I, входящее в зацепление с червяком последнего вала коробки подач.

На валу на шлицах сидит обойма 19, в которой перемещаются две собачки 17, отжимающиеся от зубчатого венца ступицы 2 пружинами. При движении рукояток II "от себя" толкатель 16 через ролики 18 прижимает собачки к зубчатому венцу ступицы 2.

Благодаря этому от червячного колеса начинает вращаться полый вал 4, шестерня которого сообщает гильзе шпинделя подачу. Движением рукояток II "на себя" механическая подача отключается, и вращением этих рукояток можно производить вручную быстрое перемещение шпинделя. Механизм подачи снабжен устройством для автоматического выключения механической подачи на заданной глубине. Устройство состоит из лимба 6 с фланцем 5, несущим упор 14. Фланец фиксируется прихватом 15.

При наезде упора 13, расположенного на рукоятке II, на упор 14 на лимбе происходит выключение механической подачи.

Механизм подачи снабжен устройством, позволяющим работать по жесткому упору. Для этой цели в ступице 7 рукояток II имеется выдвижной упор 9, а на фланце 5 постоянный упор 10. При включении выдвижного упора, наезде его на фиксированный лимб происходит останов шпинделя на заданной глубине.

Механизм подачи снабжен блокирующим устройством. Во избежание включения (при нарезании резьбы) механической подачи шпинделя, последняя блокируется фиксацией толкателя 16 упором 12 с рукояткой 8.

В механизме подачи помещается пружина 3, уравновешивающая вес гильзы и шпинделя.

Механизм перемещения и зажима сверлильной головки

Сверлильная головка расположена на направляющих рукава и перемещается на подшипниках 3 и 9. Оси подшипников 4 и 10 выполнены эксцентричными, что позволяет регулировать величину зазора в направляющих сверлильной головки.

Перемещение сверлильной головки осуществляется маховиком 8, расположенным с правой стороны головки, через пару конических шестерен 6, 7 и реечную шестерню 5.

Зажим сверлильной головки осуществляется рукояткой II, расположенной на передней стороне головки. Усилие через эксцентриковый вал I передается упору 2, который прижимает сверлильную головку к ласточкину хвосту и фиксирует ее на рукаве.

Поворотный стол

Поворотный стол представляет собой жесткую чугунную отливку.

Стол монтируется на бочке и имеет три Т-образных паза на горизонтальной плоскости и один в вертикальной, что позволяет базировать и закреплять детали и приспособления. Сектор червячного колеса I позволяет осуществлять поворот стола вокруг горизонтальной оси на +90 и -80° вручную. Для ограничения поворота стола предусмотрен ограничительный палец.

На фланце стола нанесены деления в градусах, позволяющие вести отсчет угла поворота.

В горизонтальном положении стол фиксируется коническим штифтом 2.

Подставка 3 с резиновой подушкой служит для расположения измерительных инструментов.

Система охлаждения

В фундаментной плите расположен резервуар для охлаждающей жидкости, которую заливают через отверстия, закрытые крышками.

Жидкость подается к сверлильной головке электронасосом 3 через ниппель 5 по шлангу 4, через поворотное соединение 6, кран 7 и трубку 8.

Положение трубки по высоте можно регулировать, перемещая штангу 2, закрепляемую в нужном положении винтом I.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками.

Командоаппарат

Командоаппарат расположен в нижней левой части сверлильной головки.

Он предназначен для включения и реверсирования вращения шпинделя. Командоаппарат состоит из корпуса, трех микропереключателей и рукоятки.

Электрическая схема радиально-сверлильного станка 2Л53У

Электрическая схема радиально-сверлильного станка 2л53у

Схема электрическая радиально сверлильного станка 2Л53У. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической сверлильного станка 2Л53У

- B1 - Выключатель автоматический АСТ-3 на 6,3 А - 1

- В2 - Выключатель автоматический АСТ-3 на 0,3 А - 1

- В3 - Выключатель автоматический АСТ-2 на I A - 1

- В4, В5, В6, В8, В9 - Микропереключатель МПП05 - 5

- В7 - Выключатель путевой ВПК-1111 - 1

- Кн1 - Кнопка красная КЕ-021УЗ, исполнение 2 - 1

- Кн2, КнЗ - Кнопка черная КЕ-011УЗ, исполнение 2 - 2

- Л1, Л2 - Лампа МН6, 3-022 ГОСТ 2204-74 - 2

- М1 - Электронасос ПА-22 0,125 кВт, 3000 об/мин ГОСТ 2640-44* - 1

- М2 - Двигатель 4АХ90L4УЗ,исполнение М302; 2,2 кВт, 1500 об/мин, 220/380 В, 50 Гц, ГОСТ 19523-74

- М3 - Двигатель 4АХ71А4УЗ, исполнение M301; 0,56 кВт, 1500 об/мин, 220/380 В, 50 Гц, ГОСТ 19523-74 - 1

- Пр1 - Предохранитель ПРС-6П ПВД-2 на ток 2 А - 1

- P1 - Пускатель магнитный ПМЕ-071 110 В ОСТ 16.0.536.001-72 - 1

- Р2, РЗ - Пускатель магнитный ПМЕ-211 110В ОСТ 16.0.536.001-72 - 2

- Р4, Р5 - Пускатель магнитный ПМЕ-111 110В ОСТ 16.0.536.001-72 - 2

- Р6 - Реле тепловое ТРН-10 на 1,25 А - 1

- Tp1 - Трансформатор ТБСЗ-0,16УЗ, исполнение I, 380/5-110/24 - 1

- У1 - Светильник местного освещения СГС1-1В - 1

- Ш1 - Штепсельное соединение РШ-21 - 1

- Эм1 - Электромагнит МТ62-02 - 1

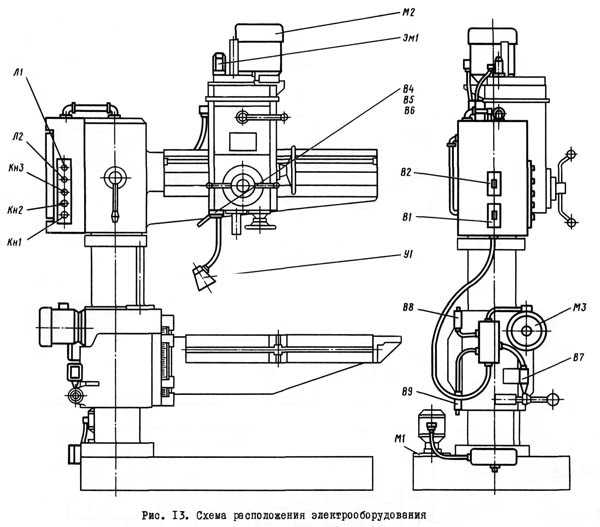

Расположение электрооборудования на радиально-сверлильном станке 2Л53У

Расположение электрооборудования на станке 2л53у

Электрооборудование станка 2Л53У. Общие сведения

Электрооборудование станка рассчитано на питание от сети трехфазного переменного тока напряжением:

- силовая цепь ~ 50 Гц, 380 В

- цепь управления ~ 50 Гц, 110 В

- цепь местного освещения ~ 50 Гц, 24 В

- цепь сигнализации ~ 50 Гц, 5 В

Станок оборудован тремя электродвигателями.

Панель управления, вводной выключатель BI и выключатель насоса охлаждения В2 смонтированы на электрошкафу.

На бочке находятся конечные выключатели ограничения перемещения бочки со столом В8, В9 и конечный выключатель В7, сблокированный с рукояткой зажима бочки. На сверлильной головке размещен копандоаппарат, состоящий из трех микровыключателей:

- В4 - включение станка, подготовка его к работе;

- В5 - прямое вращение шпинделя;

- В6 - обратное вращение шпинделя.

Ввод питания в станок должен быть осуществлен проводом марки ПГВ, сечением 1,5 черного цвета для линейных проводов и зелено-желтого цвета - для заземления.

Лампочка с белым плафоном Л1 на пульте управления сигнализирует о том, что станок под напряжением; лампочка Л2 с зеленым плафоном загорается после подъема рукоятки командоаппарата и сигнализирует о том, что станок готов к работе.

В рабочей зоне станка установлен светильник местного освещения Y1.

Первоначальный пуск и указания о порядке управления станком 2Л53У

Для подготовки станка к работе необходимо: дверку электрошкафа плотно закрыть; включить вводной выключатель BI, убедиться что сигнальная белая лампочка Л1 загорелась; подъемом рукоятки командоаппарата включить станок, при этом должна загореться зеленая лампочка Л2.

Наладочные перемещения стола осуществляются кнопками Кн2 и КнЗ, но прежде необходимо отжать бочку.

Для включения прямого вращения шпинделя необходимо рукоятку командоаппарата повернуть влево, для обратного вращения - вправо. Для остановки шпинделя рукоятку командоаппарата следует вернуть в нейтральное положение.

Отключение станка, обычное и аварийное, осуществляется красной грибовидной кнопкой Кн1 «О».

Внимание! Вводной выключатель BI под нагрузкой не выключать, это допустимо только в аварийном случае.

Технические характеристики сверлильного станка 2Л53У

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 32 | 35 |

| Диапазон нарезаемой резьбы в стали 45, мм | М24 × 3 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 280..1000 | 290..1000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 720 | 710 |

| Наименьшее расстояние от торца шпинделя до плиты, мм | 1120 | 1120 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 630 | 15..630 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | - | - |

| Наибольшее вертикальное перемещение стола по колонне, мм | 340 | |

| Диаметр колонны, мм | 240 | |

| Угол поворота рукава вокруг колонны, град | 360° | 330° |

| Размер поверхности плиты (ширина длина), мм | 800 х 1120 | 800 х 1500 |

| Подъемный стол | ||

| Размер поверхности стола (ширина длина), мм | 450 х 1000 | 450 х 800 |

| Угол поворота стола вокруг колонны, град | 360° | 360° |

| Угол поворота стола вокруг горизонтальной оси, град | -80°, +90° | -80°, +90° |

| Цена деления шкалы поворота стола вокруг горизонтальной оси, град | 1° | 1° |

| Скорость перемещения стола по колонне, мм/мин | 314 | 314 |

| Шпиндель | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 320 | 325 |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 4 | Морзе 4 |

| Частота прямого вращения шпинделя, об/мин | 45..2000 | 35,5..1400 |

| Количество скоростей шпинделя прямого вращения | 12 | 8 |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,1..1,0 | 0,1..1,1 |

| Число ступеней рабочих подач | 6 | 6 |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 94,2 | 94,2 |

| Наибольший допустимый крутящий момент, Н·м | 200 | 180 |

| Наибольшее усилие подачи, кН | 10 | 8 |

| Зажим вращения колонны | Ручной | Ручной |

| Зажим рукава на колонне | Ручной | Ручной |

| Зажим сверлильной головки на рукаве | Ручной | |

| Противовес шпинделя | Пружинный | Пружинный |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 3 | 3 |

| Электродвигатель привода главного движения, кВт | 3,0 | 2,2 |

| Электродвигатель привода перемещения стола, кВт | 0,56 | 0,56 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 |

| Суммарная мощность установленных электродвигателей, кВт | 3,675 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1850 х 800 х 2600 | 1850 х 800 х 2430 |

| Масса станка, кг | 2150 | 2100 |

Связанные ссылки

Паспорта к радиально-сверлильным станкам

Каталог справочник радиально-сверлильных станков

stanki-katalog.ru

Паспорт на радиально-сверлильный станок 2532Л / Сверлильные станки / Stanok-online.ru

Печать документации: - Год печати документации: 1986 Количество папок: 1 Количество страниц, листов: 48

Узнать стоимость документации

Паспорт и документация к данной модели станка находится в нашем архиве, в электронном виде. В комплект документации входит, по разделам, согласно содержания:

Руководство по эксплуатации Содержание: 1. Техническое описание Назначение и область применения Состав станка Устройство и работа станка и его составных частей Электрооборудование Система смазки2. Инструкция по эксплуатации Указания мер безопасности Порядок установки Настройка, наладка и режимы работы Регулирование

3. Паспорт Общие сведения Основные технические данные и характеристики Сведения о ремонте Сведения об изменениях в станке Комплект поставки Свидетельство о приёмке Свидетельство о консервации Свидетельство об упаковке Приложение: Материалы по запасным частям

Схемы и чертежи станка: - Расположение составных частей - Расположение органов управления - Схема кинематическая - Плита и рукав чертёж - Бочка чертёж - Стол поворотный чертёж - Система охлаждения чертёж - Командоаппарат чертёж - Коробка скоростей чертёж - Коробка подач чертёж - Вал червяка чертёж - Устройство штурвальное чертёж - Шпиндель чертёж - Механизм зажима сверлильной головки чертёж - Схема расположения электрооборудования - Схема электрическая принципиальная - Схема электрическая соединений - Схема электрическая соединений. Шкаф управления. - Схема смазки - Схема транспортирования - Установочный чертёж станка - Схема расположения подшипников - Посадочные и присоединительные размеры станка чертёж

Краткое описание станка: Станок радиально-сверлильный с подъемно-поворотным столом модели 2532Л предназначен для выполнения разнообразных сверлильно-расточных и резьбонарезных работ сверлами, зенкерами, развертками, метчиками и другими инструментами o условиях индивидуального и серийного производства. Оснащение станка специальными приспособлениями и инструментом значительно расширяет технологические возможности станка и позволяет выполнять на нем тонкую расточку, нарезание крупных резьб и т.д. Мощность привода и жесткость конструкции станка обеспечивает сверление отверстий из стали с наибольшим диаметром сверления 35 мм. Станки выпускаются в климатических исполнениях и предназначены для эксплуатации в районах с умеренным, сухим и влажным тропическим климатом.

При эксплуатации станка необходимо соблюдать все общие правила техники безопасности при работа на металлорежущих станках: - периодически проверять правильность работы блокировочных устройств; - вводной выключатель под нагрузкой не выключать. Это допустимо только в аварийных случаях; - при осмотре или ремонте электроаппаратуры вводной выключатель выключить; - станок присоединить к общей системе заземления; - менять скорость только при остановке шпинделя; - менять инструмент при остановке шпинделя; - не использовать инструменты с забитыми и наношенными конусами и хвостовиками; - обрабатываемые детали надежно закрепить на приспособления или на плите (стола) станка;

Подготовка к первоначальному пуску. Станок должен быть заземлен подключением к общей цеховой системе заземления. Перед подключением станка к электросети, необходимо проверить соответствие напряжения сети электрооборудованию станка. Ознакомившись с обозначением органов управления, следует проверить (от руки) работу всех механизмов станка. Станок устанавливается на фундаментной или бетонной подушке. Глубина залегания фундамента зависит от грунта, но должна быть не менее 400 мм. При повороте рукава на 90° по отношению к плите станок становится неустойчивым и может опрокинуться. Категорически не рекомендуется до установки станка на фундамент и заливки фундаментных болтов подключать станок к электросети и освобождать зажим рукава и бочки.

Станок допускает обработку деталей, установленных вне плиты. В этой случае фундамент становится частью системы, замыкающей усилия, и должен быть спроектирован, с учетом этого фактора. При изготовлении фундамента в местах установки фундаментных болтов должны быть оставлены пирамидальные колодцы. После того, как фундамент достаточно окрепнет, на него устанавливают станок с предварительно навешенными фундаментными шпильками и якорями. Станок с помощью остальных клиньев выверяется (грубо) по уровню и фундаментные болты в колодцах заливаются жидким цементный раствором. Когда раствор затвердеет, обеспечивают установку станка и соответствии с нормами точности. По окончании выверки под подошву станка подливают жидкий цементный раствор. Точность работы станка зависит от правильности его установки.

stanok-online.ru