16Б25ПСп Станок токарно-винторезный повышенной точности универсальныйСхемы, описание, характеристики. Станок токарный 16б

Токарный станок 16Б16КП – технические характеристики и устройство

Токарно-винторезный станок 16Б16КП позволяет с высоким качеством и эффективностью выполнять финишные токарные операции с заготовками различного типа. Рассмотрим основные характеристики данного станка и познакомимся с особенностями его устройства и эксплуатации.

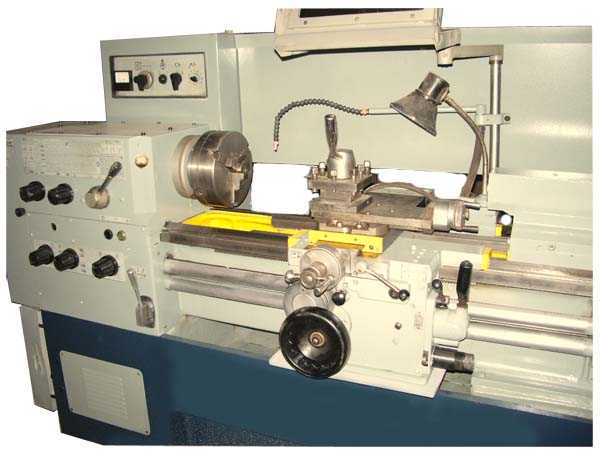

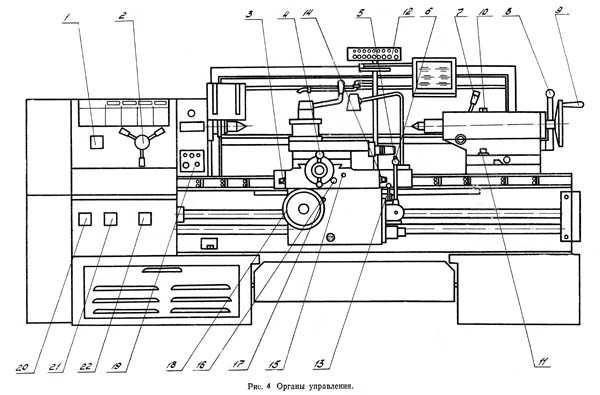

Внешний вид токарного станка 16Б16КП

Чем примечателен станок данной модели

16Б16КП – это модификация оборудования модели 16Б16, которое стало выпускаться еще в 70-х годах прошлого века и пришло на смену устаревшему агрегату 1А616. В отличие от своих предшественников, станок модели 16Б16КП оснащен автоматической коробкой передач, что значительно повышает удобство его эксплуатации.

К значимым преимуществам станка 16Б16КП, которые расширяют функциональность данного оборудования, относятся следующие.

- Четырехпозиционный резцедержатель станка оснащен механизмом, который позволяет быстро отводить режущий инструмент от поверхности обрабатываемой заготовки при нарезании резьбы.

- Токарные операции, которые выполняются на 16Б16КП, характеризуются высокой точностью и позволяют получать поверхности с высокой чистотой, что обеспечивает целый ряд факторов. Во-первых, элементы всех базовых деталей и сборка узлов агрегата отличаются высокой точностью. Во-вторых, в опорах шпиндельного узла установлены высокоточные подшипники. В-третьих, все быстровращающиеся элементы станка тщательно отбалансированы. В-четвертых, скорости резания могут бесступенчато регулироваться в широком диапазоне.

- За главное движение 16Б16КП отвечает комплектный тиристорный электрический привод, что обеспечивает возможность оперативно выбирать наиболее подходящий режим обработки.

- Для того чтобы контролировать частоту вращения шпиндельного узла, используют рукоятку на фартуке оборудования.

- На фартуке станка 16Б16КП есть также рукоятка для управления рабочими и ускоренными передвижениями суппорта и продольных салазок, совершаемыми в продольном и поперечном направлениях.

- Чтобы обеспечить плавность работы агрегата в ходе отделочных токарных операций, характеризующихся высокой скоростью вращения заготовки, движение от шпиндельного узла сообщается коробке подач при помощи ременной передачи. Использование такой кинематической схемы также позволяет продлить срок службы сменных колес.

- В продольном и в поперечном направлениях продольные салазки и суппорт станка могут передвигаться в ускоренном режиме.

- В отличие от предыдущих моделей, 16Б16КП имеет в передней бабке два перебора: 1:4 и 1:16.

- Оборудование соответствует категории точности «Н».

- Конструкция и дизайн станка разработаны таким образом, что управлять им и обслуживать его очень удобно.

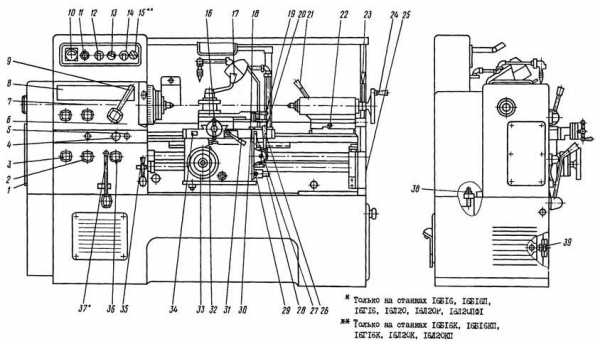

Органы управления станка

Технические характеристики оборудования

Среди технических характеристик токарно-винторезного станка модели 16Б16КП стоит отметить следующие.

- Максимальная длина, на которую может выполняться обтачивание поверхности заготовки, – 1460 мм.

- Максимальная длина заготовки, которую можно зафиксировать в центрах оборудования, – 1500 мм.

- На станке 16Б16КП допускается выполнять обработку деталей с сечением 400 мм над поверхностью станины и 210 мм над поверхностью суппорта.

- Подачи могут совершаться в следующих интервалах: продольные – 0,05–2,8 мм/об, поперечные – 0,025–1,4 мм/об.

- Максимальное сечение прутка, который вставляется в переднюю бабку, – 44 мм.

- Диаметр отверстия, выполненного в передней бабке, составляет 45 мм.

- Суппорт станка может совершать максимальные продольные перемещения по винту – 750 мм, по валику – 500 мм, поперечные движения по винту – 220 мм.

- Суппорт 16Б16КП может совершать быстрые перемещения со следующей скоростью: продольные – 4 м/мин, поперечные – 2 м/мин.

- Интервал частот вращения шпинделя станка: прямого – 25–2500 об/мин (21 ступень), обратного – 25–1250 об/мин (18 ступеней).

- Конец шпинделя, согласно требованиям Государственного стандарта (12593-72), соответствует категории «6К».

- На токарно-винторезном станке 16Б16КП можно нарезать резьбу метрического типа с шагом 0,25–56 мм, модульного типа – 0,5–22, дюймового и питчевого типов – 112–0,5.

- Подачи на одно деление вращения лимба совершаются: в продольном направлении – 1 мм, в поперечном – 0,025 мм.

- Продольные подачи, совершаемые на одно деление вращения лимба, – 0,1 мм.

- Мощность электродвигателей, которые установлены на 16Б16КП: привод смазывающей системы – 0,12 кВт, привод главного движения – 7,5 кВт, привод, обеспечивающий ускоренные перемещения суппорта, – 0,37 кВт, привод системы охлаждения – 0,125 кВт.

- Вес модели – 2000 кг.

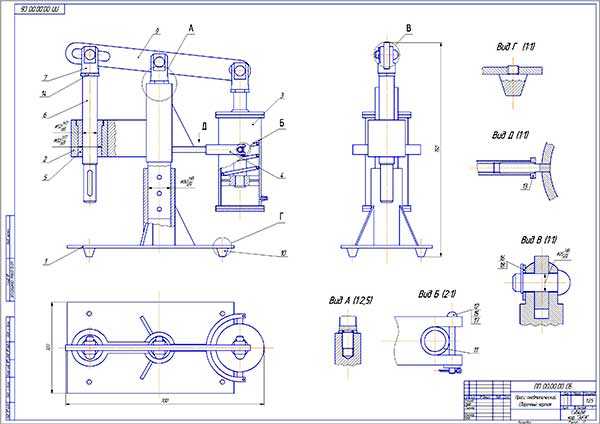

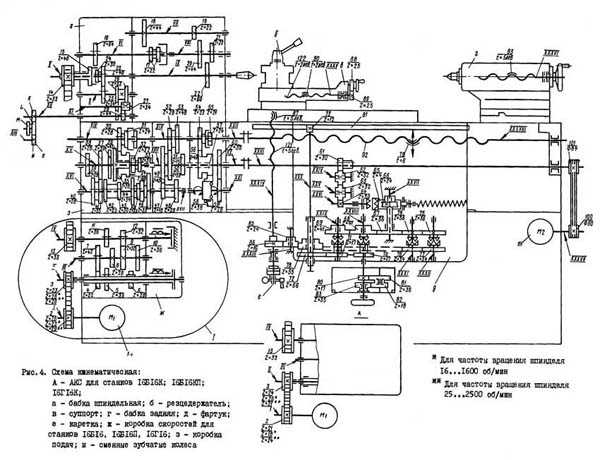

Кинематическая схема (нажмите, чтобы увеличть)

В ряду примечательных технических характеристик рассматриваемого станка также следует отметить:

- наличие продольных выключающих упоров;

- механизм блокировки подач в продольном и в поперечном направлениях;

- система защиты от возможных перегрузок.

В качестве дополнительных комплектующих токарно-винторезный станок данной модели может оснащаться конусной линейкой и гидросуппортом, в его станине может быть выполнена специальная выемка.

Конструктивные узлы и механизмы станка

Все элементы конструкции токарно-винторезного станка 16Б16КП указаны в его паспорте. Рассмотрим каждый из них подробнее.

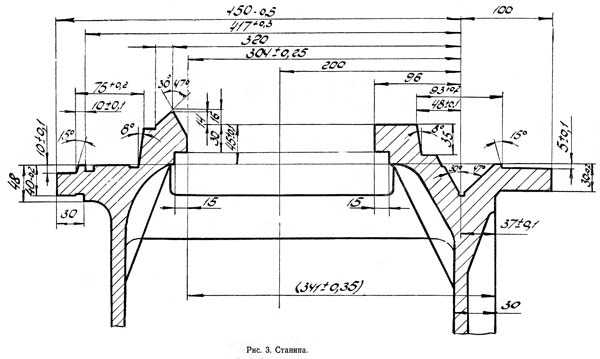

Несущая станина оборудования

Данный элемент станка изготовлен из чугуна методом литья, имеет коробчатую конструкцию, внутри которой выполнены П-образные ребра, увеличивающие его жесткость. В верхней части станины имеются две плоские и две призматические направляющие, которые тщательно отшлифованы и подвергнуты закалке. Станина закреплена на одной тумбе. В нишу, расположенную с правого торца последней, вмонтирован электрический двигатель, отвечающий за ускоренные перемещения продольных салазок. На задней части станины находятся коробка скоростей агрегата (у левого торца) и станция смазки (у правого). Электрический двигатель, отвечающий за привод главного движения, располагается во внутренней части тумбы станины. Система охлаждения станка, которая включает емкость для СОЖ и насос, также находится в станине – в нише со стороны правого торца ее тумбы.

Токарно-винторезный станок 16Б16КП

Коробка подач

Важнейшие элементы данного узла токарно-винторезного станка – зубчатые колеса, получающие свое вращение от выходного вала коробки передач, расположенной в шпиндельной бабке. Рукоятки на лицевой части коробки подач позволяют регулировать следующие технические параметры: величину подач и шаг резьбы, которая нарезается; выбор типа резьбы, включение ходового вала или валика; направление вращения, совершаемого ходовым винтом. При необходимости нарезания резьбы с более точными параметрами технические характеристики коробки подач 16Б16КП позволяют подключать ходовой винт напрямую, не задействуя зубчатые колеса. В конструкции коробки подач имеется специальная обгонная муфта, которая отвечает за отключение механизма коробки при выполнении быстрых передвижений суппорта, совершаемых в обратном направлении.

Коробка передач

Данный узел станка отвечает за обеспечение вращения вала коробки подач (приводного), которое передается от механизма передней бабки. Если на агрегате нарезается метрическая и дюймовая резьба, в коробке передач используется основной набор зубчатых колес, для модульной и питчевой применяется дополнительный. Защитный кожух данного узла 16Б16КП оснащен блокировочной системой, которая предотвращает случайное включение оборудования при отсутствии данного заградительного устройства или при его нахождении в открытом состоянии.

Коробка скоростей 16Б16КП

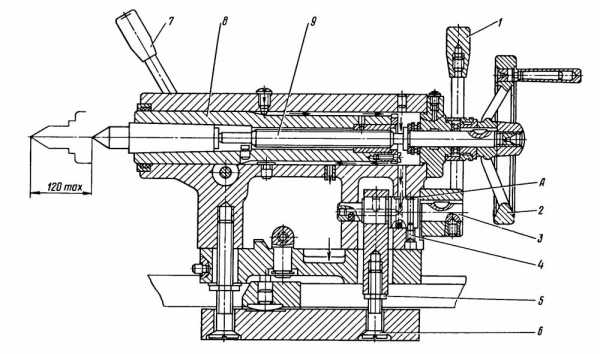

Задняя бабка

Этот узел станка соединяется с его станиной при помощи рукоятки, которая связана с эксцентриком и системой рычагов. Контролировать положение задней бабки, закрепленной на станине оборудования, можно посредством грубой проверки – по отмеченным при сборке станка местам, а также наиболее точно – при помощи специальной оправки, зафиксированной в центрах оборудования. Расхождение между осями вращения шпиндельного узла и осью задней пиноли не должно быть больше 0,1 мм.

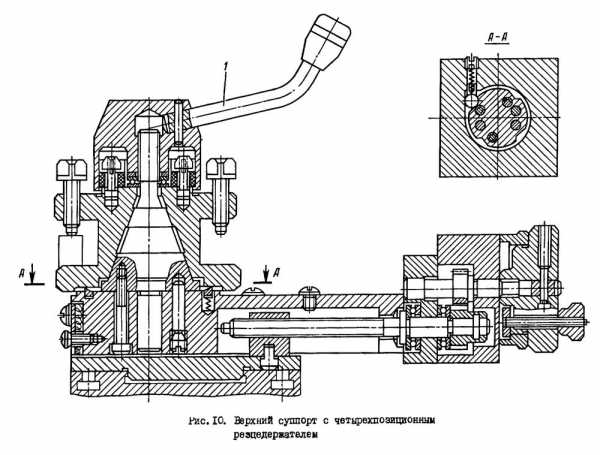

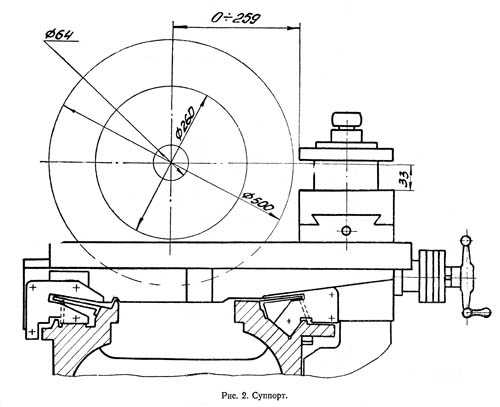

Суппорт

Этот важный узел токарного станка обеспечивает фиксацию режущего инструмента, его перемещение в продольном и в поперечном направлениях. Приходить в движение суппорт может от ручного или механического привода. Продольные салазки фиксируют в любом месте станины, для чего используется специальный винт.

Суппорт с резцедержателем

Устройство для защиты от стружки

Поскольку в ходе токарной обработки образуется стружка, в 16Б16КП есть устройство, обеспечивающее защиту самого станка и его суппорта от мелких металлических частиц.

Внимания также заслуживает устройство, отвечающее за переключение передач станка. Оно отличается высокой надежностью, а также делает работу оборудования бесперебойной. Перечислим примечательные особенности такого механизма (его характеристики подробно описаны в паспорте оборудования).

- Управляется работа данного узла при помощи рукоятки, которую можно найти на панели отдельного электрического шкафа.

- За ручной выбор частоты вращения шпинделя отвечают три рукоятки.

- Специальная пружина в конструкции данного узла обеспечивает выборку люфта в подшипниках.

- Вращение шпиндельного узла происходит на двух роликовых подшипниках конического типа.

- Вращение на приемный шкив шпиндельного узла, частота которого может регулироваться по 12 ступеням, передается через шестерню-муфту, что может осуществляться напрямую или с перебором – 1:4 или 1:16.

Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

16Б16КП Станок токарно-винторезный с автоматической коробкой передач повышенной точностиописание, схемы, характеристики

Сведения о производителе токарно-винторезного станка 16Б16кп

Производитель универсального токарного станка 16Б16кп - Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей - 8, числом оборотов шпинделя в минуту - от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В 1935 году завод первым в СССР изготовил резьбофрезерный станок модели 561, а с военного 1941 года приступает к выпуску целой гаммы резьбофрезерных полуавтоматов: 5А63, 5А64, 5М63, 5М64.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели - 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки токарные производства СВСЗ

16Б16КП станок токарно-винторезный повышенной точности с автоматической коробкой передач универсальный. Назначение и область применения

Станок токарно-винторезный с автоматической коробкой передач повышенной точности 16Б16КП предназначен для выполнения разнообразных токарных работ, а также для нарезания метрической, дюймовой, модульной и питчевой резьб.

Станок предназначен для выполнения финишных операций токарной обработки повышенной (П) точности.

Станок предусмотрен для поставки как на внутренний рынок, так и на экспорт, в том числе в страны с тропическим климатом. Вид климатического исполнения УХЛ4 или 04 по ГОСТ 15150—69. Обозначение при заказе: 16Б16КП-УХЛ4 или 16Б16КП-04.

Высокая точность и чистота обработки обеспечиваются точностью изготовления всех базовых деталей и тщательностью сборки станка, применением в качестве опор шпинделя высокоточных подшипников, балансировкой всех быстровращающихся деталей станка, широким диапазоном скоростей резания с бесступенчатым регулированием.

Необходимо учесть, что станок является моделью повышенной точности, и во избежание потери точности не следует использовать его для черновой обработки.

Общая компоновка и особенности станка 16Б16КП

Станина — литая чугунная коробчатой формы с поперечными П-образными ребрами — имеет две призматические и две плоские направляющие. Направляющие подвергнуты термообработке с последующей шлифовкой. Станина устанавливается на одной тумбе. В нише правого торца станины размещен электродвигатель ускоренных ходов каретки.

На задней стенке у левого торца тумбы смонтирована АКП, у правого — станция смазки, а внутри тумбы расположен электродвигатель главного привода.

В нише правого торца тумбы расположены бачок для охлаждающей жидкости и насос системы охлаждения.

Шпиндель станка 16Б16кп получает 24 скорости вращения (10..2000 об/мин). 12 скоростей вращения шпиндель получает напрямую от коробки скоростей через клиноременную передачу и разгруженный приемный шкив и 12 скоростей вращения через переборные шестерни (1:4, 1:16) передней бабки. Для управление перебором служит правая рукоятка на передней бабке.

12 ступеней на входном валу передней бабки обеспечивает автоматическая коробка скоростей АКП. Установка частоты вращения шпинделя осуществляется рукояткой 9 (см. рис.3. Расположение органов управления токарно-винторезным станком 16Б16КП) и двумя рукоятками 14 и 15.

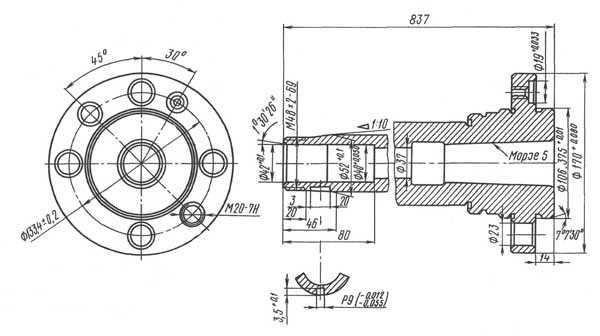

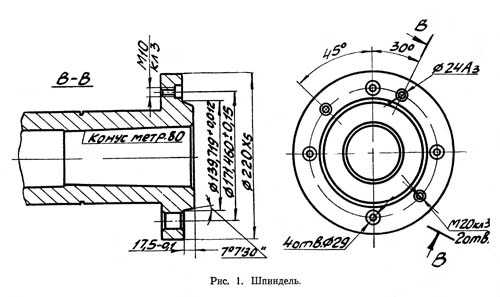

Передний конец шпинделя фланцевый обеспечивает быструю смену токарного патрона, выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом:

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя - 6

- Внутренний (инструментальный) конус шпинделя - Морзе 6

- Стандартный диаметр токарного патрона - Ø 200, Ø 250 мм, исполнение - тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия в шпинделе - Ø 45 мм

- Наибольший диаметр прутка - Ø 44 мм

Механизм передней бабки позволяет:

- производить нарезание резьб с увеличенным шагом в 4 и 16 раз

- нарезать правые и левые резьбы

- производить нарезание многозаходных резьб при работе с переборами 1:4 и 1:16 с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, а при работе напрямую с числом заходов 2, 3, 4, 6, 12

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Механизм коробки подач дает возможность получить через ходовой винт следующие резьбы:

- Резьба метрическая с шагом от 0,5 до 24 мм

- Резьба дюймовая с числом ниток на 1 дюйм от 56 до 1

- Резьба модульная с шагом в модулях от 0,25 до 22 мм

- Резьба питчевая с шагом в питчах от 128 до 2

- Продольные подачи - 0,065..0,91 мм/оборот (140 ступеней)

- Поперечные подачи - 0,065..0,91 мм/оборот (140 ступеней)

Без дополнительных сменных колес на станке модели 16Б16кп возможно нарезание резьбы повышенной точности:

Отсчет продольных и поперечных перемещений резца ведется по лимбам или индикаторным упорам, установленным на каретке и станине станка.

Станок имеет ускоренный ход каретки и суппорта в продольном и поперечном направлениях.

Управление рабочими и ускоренными перемещениями каретки и суппорта осуществляется одной рукояткой, удобно расположенной на фартуке.

Станок комплектуется четырехпозиционным резцедержателем и резцедержателем с механизмом быстрого отвода резца при нарезании резьб.

Частота вращения шпинделя устанавливается рукояткой, расположенной на фартуке. Ее можно изменять при вращении шпинделя.

При выполнении отделочной обработки движение от шпинделя коробке подач передается ременной передачей, что способствует плавной работе станка при высокой частоте вращения шпинделя и длительному сохранению точности сменных колес.

Станок имеет современную архитектурную форму, удобен в управлении и обслуживании.

Класс точности станка П по ГОСТ 8—71.

Модификации универсального токарно-винторезного станка 16Б16КП

- 16Г16 - нормальной точности с выемкой в станине

- 16Л20 - нормальной точности облегченный

- 16Б16К - станок с автоматической коробкой передач

- 16Г16К - станок с выемкой в станине и с автоматической коробкой передач

- 16Л20К - станок нормальной точности облегченный с автоматической коробкой передач

- 16М16 - станок нормальной точности механизированный с гидрокопировальным устройством

- 16Б16Ф3 - станок токарный с ЧПУ Контур 2ПТ-71

- 16М16Т1, SAMAT 135NC - станок токарный патронно-центровой с ЧПУ

- 16Б16П - станок повышенной точности

- 16Л20П - станок повышенной точности облегченный

- 16Л20ПФ1 - станок повышенной точности с устройством цифровой индикации

- 16Б16КП - станок повышенной точности с автоматической коробкой передач

- 16Л20КП - станок повышенной точности облегченный с автоматической коробкой скоростей

- 1Е16КП - станок повышенной точности с автоматической коробкой скоростей

- 16Б16П SV - станок повышенной точности c бесступенчатым приводом РМЦ = 750 мм

- 16Б16П MV - станок повышенной точности c бесступенчатым приводом РМЦ = 1000 мм

- 16Б16П LV - станок повышенной точности c бесступенчатым приводом РМЦ = 1500 мм

- 16Б16Т1, 16Б16Т1С1 - станок повышенной точности c ЧПУ

- 16Б16А - станок особо высокой точности

- 16Б16КА - станок особо высокой точности с автоматической коробкой скоростей

- 16Б16АБ - станок особо высокой точности для финишных операций токарной обработки

- 16Б16С - станок сверхвысокой точности для финишных операций токарной обработки

- 16Л20Ф1 - нормальной точности с устройством цифровой индикации

Современные аналоги токарно-винторезного станка 16Б16КП

250ИТПМ.12 - Ø 320, производитель Ижевский станкостроительный завод. ИжСтанко

16ГС52СУ - Ø 320, производитель Гомельский завод станочных узлов, РУП

16ТВ16 - Ø 325, производитель Астраханский станкостроительный завод

ТВ-380К - Ø 380, производитель Савеловский машиностроительный завод, ОАО Савма, г. Кимры

1330 - Ø 330, производитель Jesco (Jessey) Тайвань

C6132 - Ø 320, производитель Shandong Weida Heavy Industries Co.,Ltd. Китай

CDS6132, CDS6232 - Ø 320, производитель Dalian Machine Tool Group DMTG, Китай

C0632A, C0632B, C6232A2, C6232B2, C0632B - Ø 330, производитель Zhejiang Kaida Machine Tool Co., Ltd, Китай

Samat 400S, Samat 400M, Samat 400L - Ø 400, производитель Средневолжский станкостроительный завод СВЗС, г. Самара

16В20 - Ø 400, производитель Астраханский станкостроительный завод

МК605 - Ø 400, производитель Красный пролетарий г. Москва

МСТ1620М - Ø 400, производитель Минский станкостроительный завод им. Октябрьской революции МЗОР

КА-280 - Ø 400, производитель Киевский станкостроительный завод Веркон

ЖА-805 - Ø 400, производитель Житомирский завод станков автоматов ВерстатУниверсалМаш

16Д20П - Ø 400, производитель Алма-Атинский станкостроительный завод им. 20-летия Октября

CA6140A, CA6140B, CA6240A, CA6240B, - Ø 400, производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CD6140A, CD6240A - Ø 400, производитель Dalian Machine Tool Group DMTG Китай

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD - Ø 400, производитель Bochi Machine Tool Group Co.,ltd. Китай

C6240 - Ø 400, производитель Anhui Chizhou Household Machine Tool Китай

CU400, CU400M, C400TM - Ø 440, производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

CU402 - Ø 400, производитель ZMM Vratsa, ЗММ Враца, Болгария

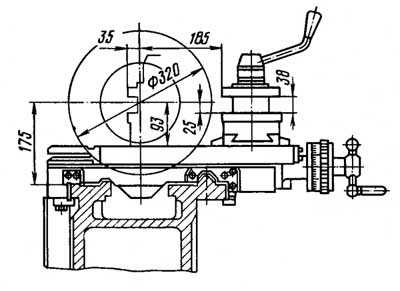

Габариты рабочего пространства станка 16Б16КП. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16Б16кп

Посадочные и присоединительные размеры станка 16Б16КП. Эскиз шпинделя.

Посадочные и присоединительные базы станка 16Б16кп

Общий вид токарно-винторезного станка 16Б16КП

Фото токарно-винторезного станка 16Б16кп

Фото токарно-винторезного станка 16Б16. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16Б16кп

Расположение органов управления токарно-винторезным станком 16Б16КП

Расположение органов управления токарным станком 16Б16кп

Расположение органов управления токарно-винторезным станком 16Б16. Скачать в увеличенном масштабе

Перечень органов управления токарно-винторезным станком 16Б16КП

- Табличка с поясняющими графическими символами

- Рукоятки установки величины подачи и шага резьбы

- Рукоятки установки величины подачи и шага резьбы

- Кнопка аварийная

- Кнопка включения электродвигателя главного движения

- Рукоятка включения нормального или увеличенного шага

- Рукоятка изменения направления нарезки

- Табличка с поясняющими графическими символами

- Рукоятка включения переборов

- Указатель нагрузки

- Лампа сигнальная

- Рукоятка включения электрооборудования станка в сеть

- Рукоятка включения насоса охлаждения

- Рукоятка переключения скорости электродвигателя главного движения

- Рукоятка управления АКП - автоматической коробкой передач

- Рукоятка поперечной подачи суппорта

- Рукоятка поворота и крепления резцовой головки

- Винт крепления каретки к станине

- Рукоятка подачи верхней части суппорта

- Кнопка включения электродвигателя ускоренных ходов каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Винт поперечного смещения задней бабки

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Винт натяжения ремня электродвигателя ускоренного хода

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Гайка регулировки усилия отключения фартука по упору

- Рукоятка включения муфты перегрузочного механизма фартука

- Табличка с поясняющими графическими символами

- Рукоятки пуска станка и реверсирования шпинделя

- Кнопка включения реечной шестерни

- Маховик ручного перемещения каретки

- Табличка с поясняющими графическими символами

- Рукоятки пуска станка и реверсирования шпинделя

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка управления коробкой скоростей

- Винт натяжения ремня привода шпиндельной бабки

- Винт натяжения ремня электродвигателя главного движения

Обозначение составных частей станка

| Станина | 16Б16П.011.000 | 16Б16П.011.000 | 16Б16А.011 | 16Б16А.011 |

| Бабка шпиндельная | 16Б16П.020.000 | 16Б16П.020.000 | 16Б16А.020 | 16Б16А.020 |

| Коробка скоростей | 16Б16П.024.000 | АКП | 16Б16П.024 | АКС 109 |

| Коробка передач | 16Б16П.080.000 | 16Б16П.080.000 | 16Б16А.080 | 16Б16А.080 |

| Коробка подач | 16Б16П.070.000 | 16Б16П.070.000 | 16Б16А.070 | 16Б16А.070 |

| Суппорт | 16Б16П.045.000 | 16Б16П.045.000 | 16Б16П.045 | 16Б16П.045 |

| Каретка | 16Б16П.051.000 | 16Б16П.051.000 | 16Б16А.051 | 16Б16А.051 |

| Резцедержатель | 16Б16П.048.000 | 16Б16П.048.000 | 16Б16П.048 | 16Б16П.048 |

| Фартук | 16Б16П.062.000 | 16Б16П.062.000 | 16Б16A.061 | 16Б16A.061 |

| Шкивы главного привода | 16Б16.162.000 | 16Б16.162.000 | 16Б16.162 | 16Б16.162 |

| Привод ускоренного хода | 16Б16П.159.000 | 16Б16П.159.000 | 16Б16П.159 | 16Б16П.159 |

| Бабка задняя | 16Б16П.330.000 | 16Б16П.330.000 | 16Б16П.030 | 16Б16П.030 |

| Тумба правая | 16Б16П.017.000 | 16Б16П.017.000 | 16Б16П.017 | 16Б16П.017 |

| Шкаф управления | ШОС 5906 | ШОС 5906 | ||

| Электрооборудование | 16Б16П.195.000 | 16Б16КП.195.000 | ||

| Охлаждение | 16Б16П.251.000 | 16Б16П.251.000 | 16Б16П.251.000 | 16Б16П.251.000 |

| Система смазки | 16Б16П.240.000 | 16Б16П.240.000-03 | 16Б16П.240.000 | 16Б16П.240.000 |

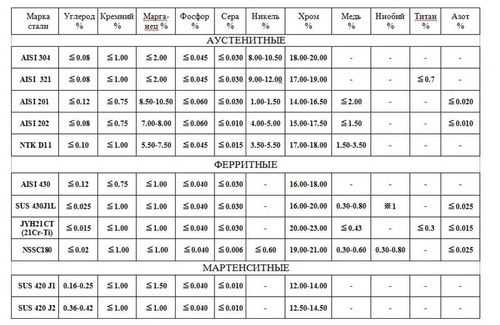

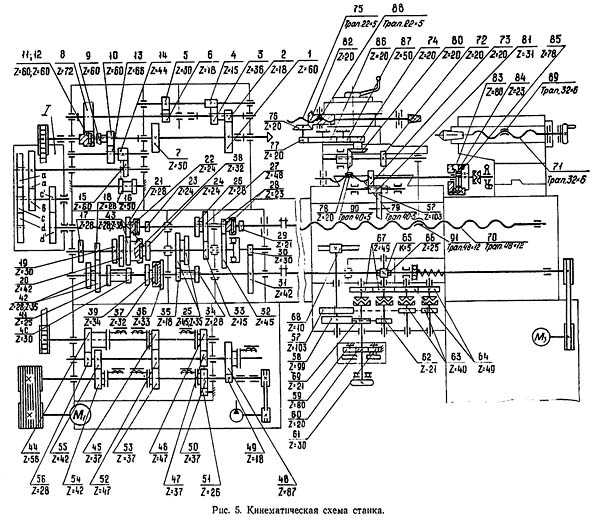

Кинематическая схема токарного станка модели 16Б16КП

Кинематическая схема токарного станка модели 16Б16кп

Схема кинематическая токарно-винторезного станка 16Б16КП. Скачать в увеличенном масштабе

- А - АКС - автоматическая коробка скоростей для станков 16Б16К, 16Б16КП, 16Г16К

- а - бабка шпиндельная

- б - резцедержатель

- в - суппорт

- г - бабка задняя

- д - фартук

- е - каретка

- ж - коробка скоростей для станков 16Б16, 16Б16П, 16Г16

* для частоты вращения шпинделя 16..1600 об/мин

** для частоты вращения шпинделя 25..2500 об/мин

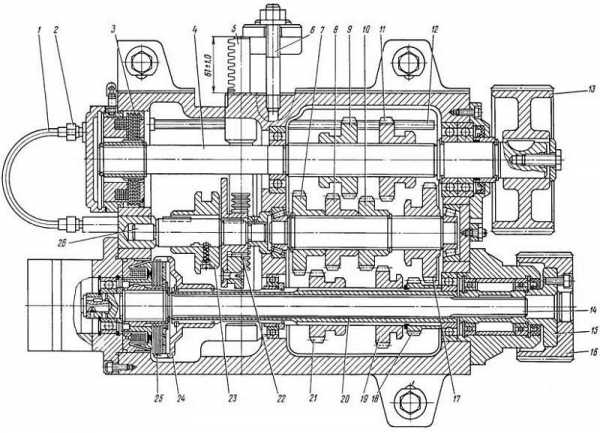

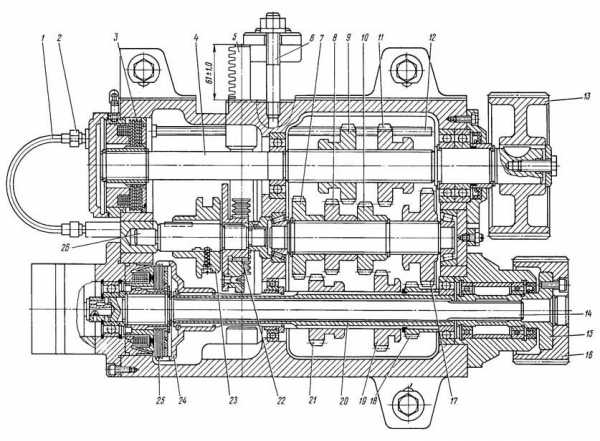

Коробка скоростей токарно-винторезного станка 16Б16КП

Чертеж коробки скоростей токарного станка 16Б16кп

Коробка скоростей (устанавливается на станки 16Б16, 16Б16П, 16Г16, 16Л20Ф1, 16Л20ПФ1, I6Л20, 16Л20П) на шесть ступеней монтируется в отдельном корпусе и крепится к задней наружной стенке левого торца тумбы.

Для натяжения ремня, идущего от коробки к шпинделю, коробка может перемещаться в вертикальной плоскости с помощью винта б (рис.5).

Механизм коробки скоростей приводится в движение от двухскоростного электродвигателя через зубчатую ременную передачу.

Шкив 16, связанный со шлицевой ступицей 15, передает вращение валу 14, свободно проходящему через вал-гильзу 20.

Вал 14 связан с дисками приводной электромагнитной муфты 25, при включении которой движение с вала 14 передается связанному с ней валу-гильзе 20, через полумуфту 24. Коробка скоростей позволяет получить шесть различных скоростей на выходном шкиве 13. Далее движение через зубчатую ременную передачу передается на шкив шпиндельной бабки.

Все зубчатые колеса 7-11, 18, 19, 22 коробки скоростей изготовлены из легированных сталей и подвергнуты термической обработке с последующей шлифовкой профиля зубьев.

С выходным валом 4 коробки скоростей связана обеспечивающая надежное и быстрое торможение станка тормозная электромагнитная муфта 3 с ходовым винтом 12.

Смазка электромагнитных муфт, зубчатых колес и подшипников коробки скоростей осуществляется от насоса смазки поливом по трубопроводам I, 43 со штуцерами 2, 44.

Механизм переключения скоростей на станках 16Б16К, 16Б16КП, 16Г16К, 16Л20К, 16Л20КП

Установка частоты вращения шпинделя осуществляется рукояткой 9 (см. рис.3) и двумя рукоятками 14 и 15.

Управление автоматической коробкой передач (AКП), установленной на станках, производится с помощью рукоятки 15, расположенной на панели электрошкафа.

Описание работы и устройства АКП приведено в руководстве по эксплуатации коробки.

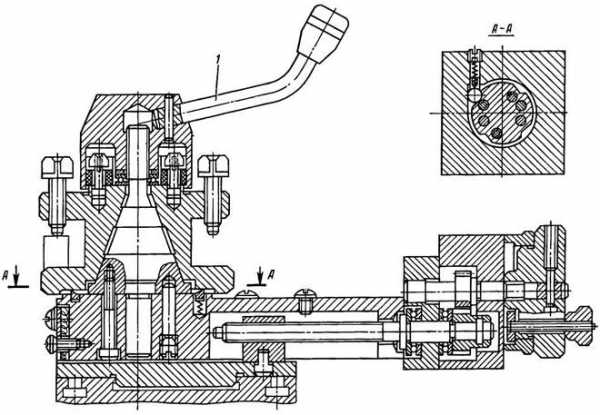

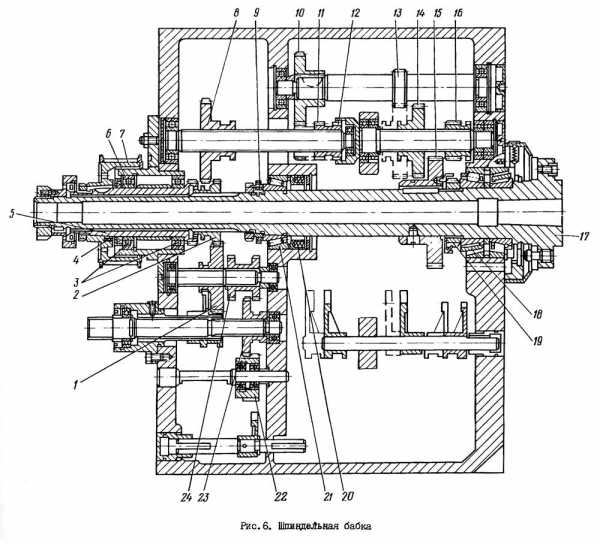

Шпиндельная бабка токарно-винторезного станка 16Б16КП

Чертеж шпиндельной бабки токарного станка 16Б16кп

Механизм передней бабки получает движение от коробки скоростей через зубчатый ремень и разгруженный приемный шкив 7 (рис.6) с уплотнением 4.

Шкив 7 сидит на конусе муфты-шестерни 5, вращающейся на двух радиально-упорных подшипниках 3, расположенных в корпусе 6.

Выборка осевого люфта в подшипниках производится пружиной 4.

Шпиндель станка от приемного шкива через муфту-шестерню 5 получает 12 скоростей вращения напрямую; 12 скоростей с перебором 1:4 через зубчатые колеса 5, 8, 16, 15; 12 скоростей с перебором 1:16 через зубчатые колеса 5, 8, 11, 10, 13, 14, 16, 15.

Включение переборных групп, зубчатой муфты-шестерни 12 или отключение шпинделя для деления на заходы при нарезании резьб осуществляется рукояткой 9 (см. рис.3) с помощью переводок через систему рычагов, управляемых кривыми кулачков.

Надежная фиксация оси рукоятки 9 от проворота в рабочем положении производится подпружиненный шариком, расположенный в стакане на задней стенке корпуса шпиндельной бабки.

Шпиндель 17 (см. рис.6) станка вращается на двух конических роликоподшипниках 18 и 21.

Выбор радиального зазора в подшипниках производится пружинами 20.

Шпиндель станка, имеющий фланцевый передний конец, выполненный по ГОСТ 12593-72, обеспечивает быструю смену планшайбы и надежное ее крепление.

Механизм передней бабки позволяет:

- производить нарезание резьб с увеличенным шагом в 4 и 16 раз;

- нарезать правые и левые резьбы;

- производить нарезание многозаходных резьб при работе с переборами 1:4 и 1:16 с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, а при работе напрямую с числом заходов 2, 3, 4, 6, 12.

Передачи осуществляются зубчатыми колесами 1, 2, 22, 23, 24 и колесами, перечисленными выше.

Суппорт токарно-винторезного станка 16Б16КП

Чертеж суппорта токарного станка 16Б16кп

Резцедержатель с помощью суппорта может перемещаться вдоль и поперек станины от механического привода на рабочей подаче и ускоренно, а также от руки.

Каретка и поперечная ползушка суппорта имеют ограничения хода в обе стороны. При перемещении суппорта до упора срабатывает механизм отключения фартука.

При необходимости каретка суппорта (рис.11) с помощью винта 18 (см. рис.3) может быть закреплена в любом месте станины.

Задняя бабка токарно-винторезного станка 16Б16КП

Чертеж задней бабки токарного станка 16Б16кп

Задняя бабка крепится к станине через систему рычагов и эксцентрик рукояткой I (рис.12).

При необходимости поперечное смещение корпуса осуществляется винтами 10, 12 при отжатом положении зажина рукоятки I.

Контроль правильного положения корпуса задней бабки производится грубо по пригашенным при сборке местам и точно по оправке, зажатой в центрах станка.

При этом несовпадение оси вращения шпинделя и оси отверстия пиноли в горизонтальной плоскости не должно превышать 0,01 мм.

Плоский конец винта 4 скользит в фиксирующем пазу эксцентрика 3. чтобы вывернуть винт 4 для демонтажа эксцентрика 3, необходимо цековку А совместить с винтом 4.

Зажим пиноли 8 осуществляется рукояткой 7.

ВНИМАНИЕ! МАКСИМАЛЬНЫЙ ХОД ПИНОЛИ - 120 мм. Винт 9 перемещается от маховичка 2.

Станина станка

Станина - литая чугунная коробчатой формы с поперечными П-образными ребрами - имеет две призматические и две плоские направляющие. Направляюще подвергнуты термообработке с последующей шлифовкой. Станина устанавливается на одной тумбе. В нише правого торца станины размещен электродвигатель ускоренных ходов каретки.

На задней стенке у левого торца тумбы смонтирована коробка скоростей, у правого - станция смазки, а внутри тумбы расположен электродвигатель главного привода.

В нише правого торца тумбы расположены бачок для охлаждающей жидкости и насос системы охлаждения.

Коробка передач станка (Гитара)

Коробка передач представлена на рис.7 и служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб устанавливаются зубчатые колеса основного набора с передаточным отношением 40/73 73/64, а для нарезания модульной и питчевой резьб - с передаточным отношением 60/73 * 86/36

Ограждение коробки передач снабжено электрической блокировкой, исключающей случайное включение станка при открытом кожухе ограждения.

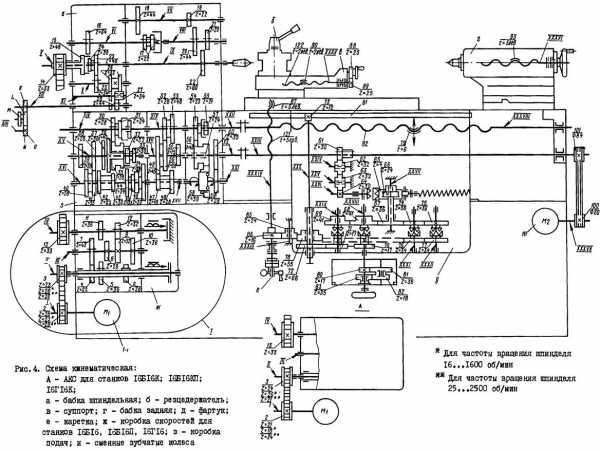

Коробка подач

Коробка подач состоит из зубчатых колес 1-14, 16-23 и получает движение от выходного вала передней бабки через сменные зубчатые колеса коробки передач.

Необходимые подачи и шаги резьбы устанавливался поворотом рукояток 3 и 36 (см. рис.3), расположенных на передней крышке коробки подач.

Включение ходового винта или ходового валика, выбор типа резьбы производится рукояткой 2.

Направление вращения ходового винта изменяется поворотом рукоятки 7, нормальный или увеличенный шаг резьбы устанавливается рукояткой 6.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2, при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными зубчатыми колесами специального набора.

Для осуществления быстрых перемещений суппорта в коробке подач смонтирована обгонная муфта 15 (см. рис.8), назначение которой - отключить коробку подач при быстром обратном ходе суппорта.

Механизм переключения зубчатых колес коробки подач собран на одной плите 26, которая крепится к корпусу коробки подач. Переключение зубчатых колес осуществляется с помощью системы рычагов, тяг и кулачков. Фиксация рабочего положения зубчатых колес обеспечивается подпружиненными шариками, находящимися в рукоятках переключения.

При демонтаже механизма переключения необходимо следить за правильной установкой зубчатых колес 24 и 2.5, имеющих риски, которые при монтаже должны совпадать, иначе порядок сцепления зубчатых колес коробки подач будет нарушен.

Фартук

Фартук имеет четыре пары кулачковых муфт I (рис.9), 2, 3, 4, которые позволяют осуществлять прямой и обратный ходы каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется рукояткой 19. Направление включения рукоятки совпадает с направлением перемещения каретки и суппорта.

Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки IB, встроенной в рукоятку 19.

При этом включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Величина перемещения фартука с помощью маховика отсчитывается по лимбу и нониусу с ценой деления, соответственно, I и 0,1 мм.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта и маточной гайки станка.

В фартук встроен предохранительный механизм от перегрузки станка, отрегулированный на максимальную величину усилия отключения фартука (6000 ± 500) H.

При работе по упорам усилие отключения фартука можно снизить до необходимой величины гайкой 6 и ослаблением пружины 7.

Предохранительный механизм работает следующим образом.

При встрече каретки с упором или при перегрузке и, следовательно, остановке червячного зубчатого колеса 14, червяк 13, продолжая вращаться, вывертывается и через сухарь 12, толкатель II, упорный подшипник 10, сжимая пружину 7, толкает стакан 9 вправо.

Защелка 8, западая в прорезь стакана 9, препятствует возвращению червяка в исходное положение.

При дальнейшем вращении червяка происходит смещение муфты 15 вправо под воздействием пружины 15, мелкозубая часть муфты 15 выходит из зацепления с муфтой 17. Червяк 13 превращает вращаться.

Чтобы включить фартук, необходимо освободить стакан 9, подняв защелку 8.

Пружина 7 включит расцепленные зубчатые муфты 15. 17 и червяк 13.

Для нарезания резьбы необходимо рукоятку 19 установить в нейтральное положение и рукояткой 20 включить маточную гайку. При этом реечную шестерню следует вывести из зацепления, вытянув кнопку 5 на себя.

Смазка фартука, направляющих станины и каретки производится плунжерным насосом, встроенным в крышку фартука.

Устройство для защиты от стружки

Устройство для защиты от стружки состоит из ограждения суппорта и ограждения станка.

Ограждение суппорта, имеющее откидной прозрачный экран, крепится на каретке и перемещается вместе с ней.

Предусмотрена регулировка установки экрана по высоте.

Назначение ограждения станка, состоящего (в основном) из щитка, подвешенного сзади суппорта, защитить окружающее станок пространство от разлетающейся стружки.

Упор ограничения продольного перемещения каретки

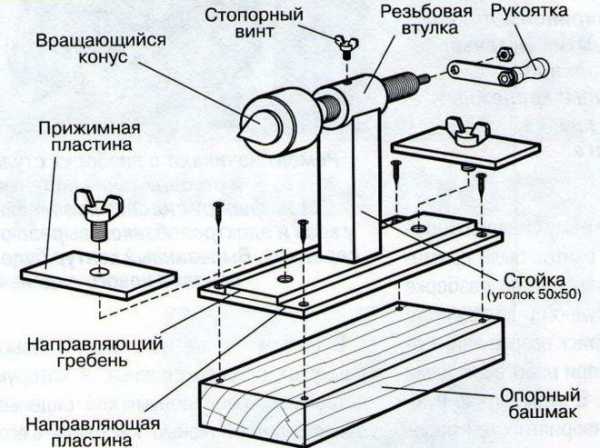

Упор ограничения продольного перемещения каретки устанавливается на передней полке станины, крепится с помощью винтов и прижимной планки и снабжен винтом тонкой регулировки, имеющим нониус с ценой деления 0,05 мм.

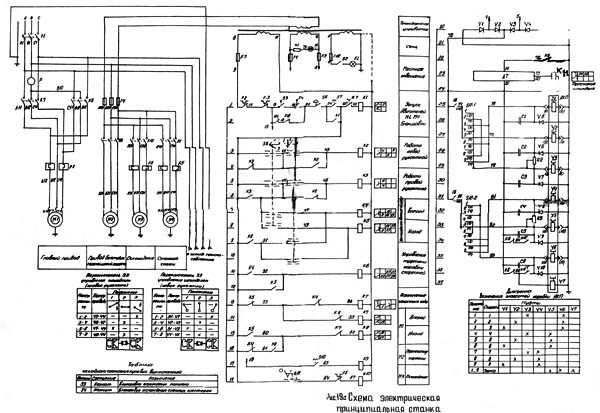

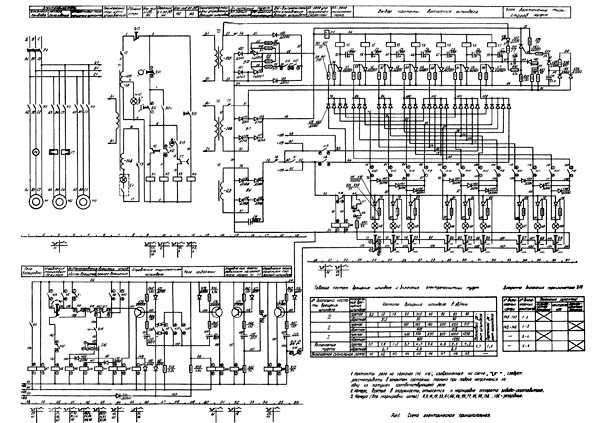

Схема электрическая принципиальная токарно-винторезного станка 16Б16кп

Электрическая схема токарного станка 16Б16кп

Схема электрическая токарно-винторезного станка 16Б16КП. Скачать в увеличенном масштабе

Электрооборудование токарно-винторезного станка 16Б16КП

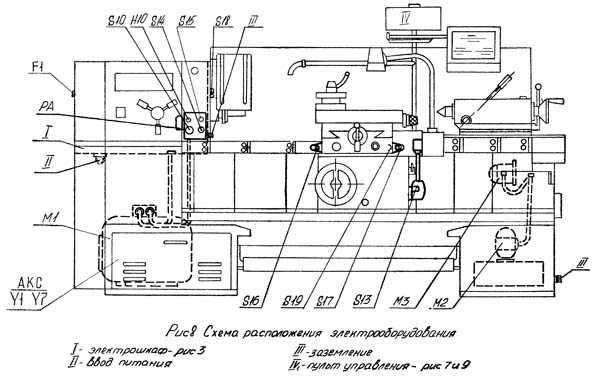

Схема расположения электрооборудования на станке предоставлена на рис. 16.

Электропривод станка состоит из четырех трехфазных асинхронных электродвигателей М1, М2, МЗ и М4.

Коробка скоростей главного привода станков 16B16, 16Б16П, 16Л20, 16Л20П и 16Г16 имеет две электромагнитные муфты, которыми осуществляются пуск и торможение шпинделя станка.

Коробка скоростей станков 16Б16К, 16Б16КП, 1620К, 16Г16К, 16Л20КП имеет семь электромагнитных муфт, с помощью которых осуществляются переключение скоростей, пуск и торможение шпинделя станка.

Для управления включением и остановом шпинделя станка имеются две рукоятки: правая переключателя S 8 и левая переключателя S 9.

Реверс шпинделя станка осуществляется за счет реверса электродвигателя М1 главного привода.

Станок снабжен электрошкафом.

На ставке могут применяться следующие напряжения: силовая цепь - трехфазная, 50 или 60 Гц, 220, 380, 400, 415 или 440 В; цепь управления переменного тока - 110 В, постоянного тока - 24 В; цепь местного освещения — 24 В; цепь сигнализации - 29 В.

16Б16КП Станок токарно-винторезный с автоматической коробкой передач повышенной точности. Видеоролик.

Технические данные и характеристики станка 16Б16КП

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | |

| Наибольший диаметр заготовки над станиной, мм | 400 | |

| Наибольший диаметр заготовки над суппортом, мм | 210 | |

| Наибольшая длина заготовки (РМЦ), мм | 500,7501000,1500 | |

| Наибольшая длина обтачивания, мм | 960, 1460 | |

| Наибольшая масса заготовки в патроне, кг | ||

| Наибольшая масса заготовки в центрах, кг | ||

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 45 | |

| Наибольший диаметр прутка, мм | 44 | |

| Число ступеней частот прямого вращения шпинделя | 21 | |

| Частота прямого вращения шпинделя, об/мин | 10...2000 | |

| Число ступеней частот обратного вращения шпинделя | 18 | |

| Частота обратного вращения шпинделя, об/мин | 10...2000 | |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | |

| Подачи | ||

| Наибольшее продольное перемещение суппорта от руки, по валику, по винту, мм | 500,750 | |

| Наибольшее поперечное перемещение суппорта от руки, по винту, мм | 220 | |

| Число ступеней продольных подач | ||

| Пределы продольных подач, мм/об | 0,05...2,8 | |

| Пределы поперечных подач, мм/об | 0,025...1,4 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 4 | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | |

| Продольное перемещение на одно деление лимба, мм | 1 | |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | |

| Поперечное перемещение на одно деление лимба, мм | 0,025 | |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 0,25...56 | |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 112...0,5 | |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,25...22 | |

| Количество нарезаемых резьб питчевых | ||

| Пределы шагов нарезаемых резьб питчевых | 112...0,5 | |

| Предохранитель от перегрузки | есть | |

| Блокировка продольных и поперечных подач | есть | |

| Выключающие продольные упоры | есть | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 4 | |

| Электродвигатель главного привода, кВт | 7,5 | |

| Привод ускоренных перемещений, кВт | 0,37 | |

| Электродвигатель насоса охлаждения, кВт | 0,125 | |

| Электродвигатель станции смазки, кВт | 0,12 | |

| Габариты станка, мм | 2025 х 1110 х 2270 | |

| Масса станка, кг | 2000 |

Приложение: В случае поставки станка с выемкой в станине, конусной линейкой или гидросуппортом руководство дополняется соответствующими приложениями.

Связанные ссылки

Каталог справочник токарных станков

Паспорта и руководства токарных станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Токарно-винторезный станок 16Б16КП: обзор

Токарный станок 16б16 эксплуатируется для выполнения заключительных работ с изделиями разных видов. Для станка характерно выполнение токарных работ нормальной точности. Он способен обрабатывать детали, имеющие диаметр 320 мм. Для станка характерна чистая и точная обработка изделий.

Аппарат обладает высокой надежностью. Его можно эксплуатировать в условиях высокой температуры воздуха.

Характеристики устройства

В настоящее время создано множество модификаций, среди которых токарный станок 16б16кп. Данная модель относится к числу агрегатов повышенной точности. На устройстве имеется коробка передач автоматического типа.

16б16кп обладает техническими характеристиками:

- вес агрегата — 1999 кг;

- обработке подлежат детали, имеющие сечение 401 мм над станинной поверхностью и 211 мм над суппортной;

- диаметр отверстия в передней бабке — 45 мм;

- максимально допустимая длина обточки заготовки — 146 см;

- продольное направление подачи — 0,1 см;

- максимально допустимая длина детали, используемой на станке — 150 см;

- поперечные интервалы подачи — до 1,4 мм/оборот;

- пруток, фиксируемый в передней бабке, имеет сечение — 4,4 см;

- поперечное направление подачи — 0,025 мм;

- интервалы продольных подач — до 2,8 мм/оборот;

- скорость продольных перемещений суппорта — 4 м/мин;

- поперечные движения суппорта по винту — 22 см, продольные по винту — 75 см; по валику — 50 см;

- скорость поперечных перемещений суппорта — 2 м/мин;

- категория шпиндельного конца — 6К;

- частота вращения прямого станочного шпинделя — 25-2499 оборотов/мин, обратного — 25-1249 оборотов/мин;

- подачи продольные, производимые на 1 деление вращения лимба — 0,1 мм.

Устройство передней бабки

Электрическая система аппарата представлена электродвигателями, обладающими различными показателями мощности:

- привод, за счет которого происходят ускоренные суппортные перемещения — 0,36 кВт;

- привод, установленный в смазывающей системе — 0,11 кВт;

- привод охлаждающей системы — 0,124 кВт;

- главный привод — 7,4 кВт.

Токарно-винторезный аппарат 16б16кп позволяет делать 4 вида резьбы:

- модульную — 0,5-21 мм;

- питчевую — 0,5-111 мм;

- метрическую — 0,24-56 мм;

- дюймовую — 0,5-111 мм.

Особенности модели

Станок отличается рядом особенностей:

- для коробки передач устройства характерен длительный срок службы, что обеспечивается за счет применения клиноременной системы;

- фартук станочного оборудования оснащен ручкой, с помощью которой контролируется частота вращения шпинделя;

- станочный суппорт и продольные салазки способны двигаться ускоренно продольно и поперечно;

- передняя бабка оснащена двумя переборами с различными передаточными числами;

- аппарат оснащен резцедержателем особой конструкции, позволяющей оператору при резке детали быстро отнимать рабочий инструмент от нее;

- оборудованию присвоена категория точности «Н»;

- агрегат способен работать в нескольких режимах, что обеспечивается использованием на нем электропривода тиристорного типа;

- на фартуке станка имеется рукоятка, управляющая движениями продольных салазок и суппорта в ускоренном темпе.

Фартук станка

Для всех выполняемых операций на токарно-винторезном аппарате характерна точность и высокая чистота выполнения резьбы. Это обусловлено тем, что на нем все базовые детали имеют высокую точность, опоры шпинделя оснащены подшипниками высокой точности.

Все станочные элементы обладают тщательной балансировкой. Для аппарата характерна бесступенчатая регулировка скорости резки в различных диапазонах.

Устройство имеет маркировку «К», что означает наличие в нем копировального механизма. Маркировка «П» указывает на высокую точность обработки изделий станком данного типа.

Токарно-винторезный электроагрегат имеет в своей конструкции:

- устройство, блокирующее подачи в 2-х направлениях;

- продольные выключающие упоры;

- систему, защищающую устройство от перегрузок.

Составные части аппарата

Узлами электроагрегата являются:

- станина;

- суппорт;

- фартук;

- задняя бабка;

- коробки передач, подач, скоростей;

- электрооборудование;

- защитное устройство.

Станина является основным элементом токарно-винторезного станка 16б16кп. Она состоит из чугуна. Для нее характерна коробчатая структура. Внутри станины имеются ребра П-образного типа. За их счет конструкция обладает жесткостью.

Станина оснащена четырьмя направляющими в верхней части. Две направляющие имеют плоскую структуру, две другие — призматическую. Все направляющие закалены и отшлифованы.

Устройство крепится на тумбе. В правой части станины находится электродвигатель, благодаря которому происходит ускоренное перемещение продольных салазок. В левой задней части станины оборудована коробка скоростей, в правой задней — смазочное устройство.

Внутри тумбы находится основной двигатель, обеспечивающий привод главного движения. Справа от тумбы располагается смазочная система агрегата, включающая в себя насос и емкость со смазочно-охлаждающей жидкостью.

Суппорт способствует правильному расположению режущего инструмента. Он же отвечает за его поперечные и продольные перемещения. Движется суппорт за счет привода механического или ручного типа. Продольные салазки крепятся за счет специального винта.

Станочный фартук включает в себя 4 пары фиксаторов. Благодаря им каретка аппарата может двигаться как прямо, так и обратно.

Задняя бабка связана со станиной посредством рукоятки. Ее положение контролируется оправкой, находящейся в центрах аппарата, или по отметинам. Расхождение между вращательной осью шпинделя и задней пинолью должно превышать 0,1 мм.

Коробки передач и подач агрегата, защитный механизм и электродвигатели

Благодаря коробке передач токарно-винторезного электроаппарата обеспечивается вращение вала коробки подач. Узел оснащается защитным кожухом с системой блокировки. Она предотвращает включение агрегата, если устройство заграждения станка отсутствует или открыто.

Тип набора зубчатых колес коробки передач зависит от типа резьбы. Для дюймовой и метрической применяется основной набор, для питчевой и модульной — дополнительный.

Коробка подач токарно-винторезного аппарата оснащена зубчатыми колесами. Им передает вращение находящийся в шпиндельной бабке вал коробки передач.Рукоятки узла позволяют:

- выбирать вид резьбы;

- направлять вращение винта;

- устанавливать резьбовой шаг и величину;

- включать валик или ходовой вал.

Коробка подач в состоянии подключать винт без использования зубчатых колес. Коробка оборудована обгонной муфтой, которая отключает механизм при быстрых обратных движениях суппорта.

Винторезный станок 16б16кп оснащен защитным механизмом от металлической стружки, соответствующий требованиям безопасности и увеличивающий срок службы аппарата.

В устройстве имеются 4 двигателя асинхронного типа. Аппарат работает при напряжении сети 220-440 В.

Видео по теме: Токарный станок 16б16

promzn.ru

Токарный станок 16б16кп: технические характеристики

Токарно-винторезный станок 16б16кп предназначен для выполнения заключительных токарных работ с различными заготовками. Кроме того, данное устройство способно создавать все основные виды резьбы. Станок отличается повышенной надежностью и стойкость к неблагоприятным температурным режимам. Устройство часто экспортировалось в страны с жарким климатом, где проявляло себя с позитивной стороны.

В этой статье мы расскажем о технических показателях этого токарного станка, опишем его функциональные возможности, предоставим отзывы пользователей. Кроме того, проанализируем преимущества и недостатки устройства.

Описание

Данный станок является довольно глубокой модификацией устройства с линейки 16б16. Период наиболее активной разработки и выпуска подобных станков припал на 70-е годы ХХ века. Главным отличием станка 16б16кп от его собратьев стала автоматизированная коробка передач. Этот фактор ощутимо повысил удобность устройства и эффективность его работы.

У станка есть и другие важные особенности, которые выделяют его на фоне других подобных механизмов:

- Рабочее оборудование относится к классу точности «Н».

- У станка довольно эргономичная форма и относительно небольшие габариты.

- Резцедержатель устройства сконструирован таким образом, что во время создания резьбы оператор может быстро отнимать режущий инструмент от заготовки.

- В передней бабке станка есть два перебора с разным передаточным числом (1:4 и 1:16).

- Продольные салазки передвигаются в любом направлении в форсированном режиме.

- После обработки на данном станке, заготовки отличаются отличной чистотой поверхностей. Такого результата удалось добиться благодаря установке подшипников с высокими характеристиками точности и благодаря качественной сборке других рабочих узлов станка. Кроме того, конструкция устройства позволяет оператору регулировать скорость резки деталей.

- Длительность эксплуатации коробки подач достигается благодаря применению особой кинематической схемы. На высоких скоростях обработки, информация с рабочих поверхностей передается на коробку подач при помощи клиноременной системы, что положительно влияет на длительность работы устройства.

- Оператор может оперативно выбирать необходимый режим обработки детали благодаря наличию особого электрического привода.

- Регулировку интенсивности вращения шпинделя оператор контролирует ручкой на фартуке станка.

Маркировка устройства «К» и «П» означает наличие копировального устройства и повышенный уровень точности соответственно. Всего существует около двадцати различных модификаций станков из этой линейки. В отличие от большинства других моделей, данный станок предназначен для более филигранной обточки, поэтому его не рекомендуют использовать для «черновой работы».

Система управления

Строение станка

Устройство имеет ряд ключевых узлов, каждый из которых стоит отдельно и детально описать.

Суппорт. Узел фиксирует рабочий инструмент и перемещает его в продольном и поперечном направлении в зависимости от необходимости. Суппорт приводится в движение при помощи механического или ручного привода. Для фиксации продольных салазок в нужном месте применяют специальный винт.

Коробка передач. Узел приводит в движение вал в коробке подач посредством передачи привода с передней бабки. В зависимости от типа создаваемой резьбы в коробке передач задействуются соответствующие группы зубчатых колес, которые делятся на основные и дополнительные. Также коробка передач оснащена системой блокировки и защитным кожухом. Без наличия этих деталей включение станка невозможно, что значительно снижает риск несчастных случаев.

Коробка подач. Принцип работы заключается в работе зубчатых колес, которые получают импульс вала коробки передач. На фронтальной стороне узла находятся рычаги управления, которые позволяют оператору регулировать шаг нарезания резьбы, выбирать ее тип, активировать ходовой валик и определять направление движения ходового винта.

Конструкцией станка также предвидится прямая нарезка резьбы, без задействования зубчатых колес. Такая возможность появилась именно благодаря особому строению коробки подач. Обгонная муфта в составе данного узла дает возможность блокировать его работу в том случае, если суппорт осуществляет быстрые движения в реверсном направлении.

Основная станина. Узел сделан из литого чугуна и выполнен в форме коробки с увеличивающими ее жуткость ребрами внутри. Конструкция станины включает в себя и по две пары закаленных направляющих. Узел крепится к тумбе-опоре, в которую вмонтирован электромотор, приводящий в действие салазки.

На тыльной части станины находится коробка скоростей и смазочная система. Внутри тумбы располагается основной электромотор. Кроме того, в этом узле находится и охлаждающая система, которая отвечает за своевременную подачу смазочно-охлаждающей жидкости.

Фартук. Узел имеет 4 пары фиксаторов, благодаря которым каретка может двигаться в прямом и реверсном направлении. Это же касается и суппорта станка. Управление данными процессами выполняет оператор при помощи специальной рукоятки, направление движения которой совпадает с направлением движения суппорта или каретки.

Рассчитать параметры движения всех перечисленных узлов можно при помощи специальной шкалы. Как и на других ключевых механизмах, на фартуке установлен предохранитель, который делает невозможным единовременный запуск продольной и поперечной подач суппорта и маточной гайки, а также препятствует перегрузке узла.

Бабка задняя. Крепится к станине посредством специальной рукоятки. Оператор регулирует положение данного узла при помощи особой оправки, которая фиксируется в центрах устройства. Также контроль можно осуществлять по отметинам, которые остаются в ходе сбора устройства. Особо тщательно следует проверять расхождение между задней пинолью и осью вращения шпиндельного механизма.

Защитные элементы. Особую роль при создании данного станка сыграла идея защиты оператора и узлов агрегата от металлической стружки, которая появляется в процессе выполнения работ. Это привело к созданию защитного устройства, значительно повышающего уровень безопасности при работе со станком, и продлевающее эксплуатационный период.

В конструкцию станка разработчики также включили устройство, которое отвечает за смену передач на станке. Это существенно повысило функциональную надежность агрегата:

- Выполнить выбор частоты шпинделя вручную можно при помощи сразу трех ручек.

- Управление узлом осуществляется через специальную рукоятку, которая находится на тыльной стороне коробки для электроприборов.

- Шпиндельный узел работает на основе подшипников конического типа.

- Контроль зазора в подшипниках контролируется при помощи специальной пружины.

- Шестерня-муфта передает вращение на шкив шпиндельного механизма.

Электрооборудование. Ключевыми элементами электрической системы станка являются его 4 асинхронных двигателей с разными мощностями. Большинство деталей электрооборудования находится в специальном шкафу. Станок может работать от сети с напряжением 22О, 38О, 4ОО, 415 и 44О В.

Кроме всех перечисленных выше узлов, в строение станка входит и много других элементов. Данная модель устройства оснащена продольными выключающими упорами, комплексом защиты от перегрузок во время работы, системой блокировки подач в любых направлениях.

Видео: токарный станок 16б16кп.

Технические показатели

Токарный станок 16б16кп обладает относительно небольшими габаритами, как для устройства с таким набором функциональных возможностей:

- длина – 2270 мм;

- высота – 1110 мм;

- вес – 2 т.

Станок имеет ряд других ключевых технических особенностей:

- Мощность электромотора, обеспечивающего работу привода главного движения, составляет 7,5 кВт. В то же время электропривод, обеспечивающий передвижение суппорта, обладает мощностью в 0,37 кВт, а электромотор для системы смазки – 0,12 кВт.

- Предельная длина обтачиваемой детали – 1,46 м, а максимальные размеры детали, которую можно закрепить в центрах станка составляет 1,5 м в длину.

- Нарезание резьбы осуществляется посредством предварительного выбора оператором шага резьбы, которая определяется им в зависимости от типа изделия.

- Предельное сечение заготовки обрабатываемой над станиной устройства не должно превышать 40 см, а над суппортом – не больше 21 см.

- Продольные подачи выполняются в диапазоне от 0,05 до 2,8 миллиметров на оборот, а поперечные – от 0,025 до 1,4мм/об.

- Диапазон оборотов шпинделя в прямом направлении – от 25 до 2500 об/мин, а в реверсном – от 25 до 1250 об/мин.

- В прямом направлении шпиндель имеет 21 ступень скорости, а в обратном – 18.

- Диапазон движения суппорта по винту 75 см (продольное) и 22 см (поперечное). Предельное расстояние движения суппорта по валику – 50 см.

Приведенные выше характеристики станка позволяют ему не терять актуальность даже спустя полвека с момента начала его производства. Сферы применения устройства остаются приблизительно теми же – чаще всего станки данного типа применяют в небольших ремонтных мастерских.

Люди, которым доводилось работать с этим агрегатом, оставляют о нем в основном положительные отзывы. Все отмечают надежность станка, простоту в применении, широкие функциональные возможности. Вместе с тем отмечают и моральное устаревание устройства и его ключевых узлов, которое с каждым годом становится все более ощутимым. Несмотря на это, станок продолжает пользоваться спросом на рынке и создавать качественные детали.

metmastanki.ru

Токарно-винторезный станок 16Б16КП - Всё для чайников

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание - как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Естествознание

forkettle.ru

Токарно-винторезный станок 16Б04 - 16Б05

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание - как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Естествознание

forkettle.ru

16Б25ПСп Станок токарно-винторезный повышенной точности универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16Б25ПСп

Производитель токарно-винторезного станка повышенной точности 16Б25ПСп - Фрунзенский машиностроительный завод им. В.И. Ленина, основанный в 1941 году. В настоящее время Бишкекский машиностроительный завод.

Отсчет своей истории завод ведет с ноября 1941 года, когда в центре города Фрунзе заработал эвакуированный завод из Ворошиловграда (ныне Луганск) специализирующийся на выпуске патронов.

В дальнейшем, за годы своего существования, завод стал многофункциональным предприятием с развитой инфраструктурой. Имея в своем распоряжении станкостроительное, кузнечно-литейное, электротехническое и другие мощности завод выпускал разнообразную продукцию: патроны для стрелкового оружия мелкого калибра, механические пресса, токарные станки с ЧПУ, термопластавтоматы, АРЛ, таль электрические, токарные патроны, цепи для комбайнов, а так же товары народного потребления.

Станки, выпускаемые Фрунзенским машиностроительным заводом

16Б25ПСп Станок токарно-винторезный повышенной точности с автоматической коробкой передач. Назначение и область применения

Токарно-винторезный станок повышенной точности 16Б25ПСп предназначен для выполнения широкого круга токарных работ на чистовых и получистовых режимах. На черновых и обдирочных режимах использовать станок не рекомендуется. Высокие скорости шпинделя делают пригодным станок для работы на скоростных режимах; при этом обеспечивается рациональное использование современных марок твердых сплавов.

Станок обеспечивает нарезание метрической, дюймовой, модульной и питчевой резьб, а при сокращенной кинематической цепи (прямое включение ходового винта без коробки подач), дает возможность производить нарезание нестандартных резьб при соответствующей настройке гитары.

На станке возможна обточка конусов без применения конусной линейки путем механического перемещения верхнего суппорта.

Оригинальная конструкция станины, устраняющая возможность попадания металлических отходов в пазы направляющих. Это приводит к уменьшению износа и увеличению срока службы станка. Также становится возможным обрабатывать материалы, имеющие особый состав и прошедшие специальную обработку

Автоматическое управление скоростями вращения шпинделя позволяет производить переключение скоростей на ходу и тем самым уменьшает непроизводительные потери времени.

Применение автоматической коробки передач позволяет обеспечить:

- ступенчатое регулирование скорости шпинделя на холостом ходу и под нагрузкой с постоянной мощностью

- реверсирование и торможение шпинделя без отключения от электросети главного электродвигателя

- работу шпинделя в толчковом режиме

Широкое применение полупроводниковых и релейных элементов и схем для управления работой станка. Используемые тиристорно-транзисторные изменили систему управления режимами станка и позволили изменять скорость вращения шпинделя без выключения главного привода.

Ускоренный обратный ход шпинделя при нарезании резьбы позволяет уменьшить время обработки детали.

Возможно отключение коробки подач, передавая вращение непосредственно на ходовой винт. Такое сокращение кинематической цепи позволяет нарезать резьбу с нестандартным шагом.

Магнитные пускатели предохраняют токарно винторезный станок 16Б25ПСп от самопроизвольного включения электродвигателей при восстановлении подачи электроэнергии после ее внезапного отключения.

Не рекомендуется использовать станок при черновой обработке.

Класс точности станка П по ГОСТ 8—71.

16Б25ПСп Габарит рабочего пространства токарно-винторезного станка

Габариты рабочего пространства токарного станка 16Б25псп

16Б25ПСп Посадочные и присоединительные базы токарно-винторезного станка

Шпиндель токарно-винторезного станка 16Б25псп

Станина токарно-винторезного станка 16Б25псп

16Б25ПСп Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 16Б25псп

16Б25ПСп Расположение органов управления токарно-винторезным станком

Расположение органов управления токарным станком 16Б25псп

Спецификация органов управления токарно-винторезным станком 16Б25ПСп

- Рукоятка включения нормального и увеличенного шага левой или правой резьбы

- Рукоятка переключения диапазонов

- Рукоятка для выключения и реверсирования вращения шпинделя

- Рукоятка для поперечной подачи суппорта

- Рукоятка для включения продольной и поперечной подачи

- Кнопка включения ускоренных ходов

- Рукоятка зажима пиноли

- Рукоятка быстродействующего зажима задней бабки

- Маховик для перемещения пиноли

- Гайка для зажима задней бабки

- Гайка Для зажима задней бабки

- Пульт управления

- Рукоятка включения маточной гайки

- Рукоятка для выключения и реверсирования вращения шпинделя

- Кнопка для смазки верхних направляющих каретки, пара винт-гайка

- Кнопка для включения механической подачи верхнего суппорта

- Кнопка для выведения реечной шестерни из зацепления при нарезании резьбы

- Маховик для ручного перемещения суппорта

- Пульт управления на шпиндельной бабке (пост, толчок, охлаждение, реверс шпинделя)

- Рукоятка для настройки шага резьбы и подачи

- Рукоятка включения подач, резьб метрической и дюймовой и прямое включение ходового винта (без коробки подач)

- Рукоятка для настройки шага резьбы и подачи

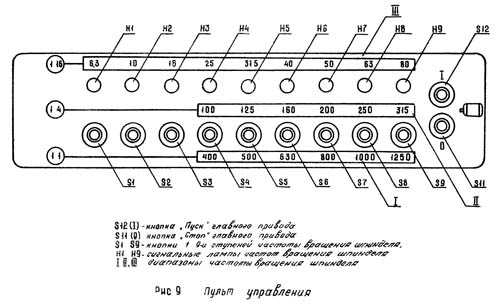

16Б25ПСп Пульт управления токарно-винторезным станком

Пульт управления токарно-винторезным станком 16Б25псп

Органы управления станком 16Б25ПСп

Над суппортной группой на кронштейне установлен пульт управления, на котором расположены:

- кнопки «1» — S12 и «О» — S11 главного привода

- девять кнопок выбора частоты вращения шпинделя — S1 ... S9

- сигнальные лампы h2 ... Н9, указывающие на выбранную частоту вращения шпинделя

На боковую стенку электрошкафа, расположенного на задней стороне шпиндельной бабки, выведена рукоятка трехфазного автоматического выключателя ввода питания — F1.

На шпиндельной бабке установлен указатель нагрузки, показывающий загрузку электродвигателя главного привода (в процентах от номинального тока электродвигателя. 1н = 22А) — РА и панель с расположенными на ней:

- тумблером управления электронасосом — S15f

- тумблером управления постоянным тормозом шпинделя — S20

- кнопкой «Общий стоп» — S10

- кнопкой «Толчок» — S14

- сигнальной лампой Н10, сигнализирующей о включенном состоянии вводного автоматического выключателя

В рукоятку фартука встроена кнопка управления электродвигателем ускоренного перемещения суппортной группы — S13.

В нише каретки установлен переключатель S19, осуществляющий подготовку к включению прямого или обратного направлений вращения шпинделя и его торможение.

В рукоятки управления вращением шпинделя вмонтированы микровыключатели S16 и S17, осуществляющие его включение.

16Б25ПСп Схема кинематическая токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 16Б25псп

Схема кинематическая токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Конструкция станка 16Б25ПСп

Станина станка

Станина станка жесткой конструкции с диагональными ребрами и с двумя призматическими и двумя плоскими направляющими. Направляющие подвергнуты термообработке с последующей шлифовкой. Передняя и задняя направляющие служат для перемещения каретки и защищены от воздействия внешней среды телескопическими щитками. Средние направляющие служат для перемещения задней бабки. Станина устанавливается на тумбах, между которыми расположено корыто для сбора стружки.

Коробка скоростей станка

Коробка скоростей имеет 9 прямых и 3 обратных ступеней чисел оборотов. Переключение скоростей осуществляется с помощью 7 электромагнитных муфт. Коробка скоростей крепится на плите, закрепленной на задней стенке левой тумбы. Движение на входной вал коробки скоростей с электродвигателя осуществляется клиноременной передачей, а с выходного вала АКС на шпиндельную бабку передается с помощью плоскозубчатого ремня.

Шпиндельная бабка

Шпиндельная бабка представляет собой редуктор, позволяющий получать три диапазона скоростей шпинделя со следующим кинематическим соотношением входного числа оборотов к выходному: 1 : 1; 1 : 4; 1 : 16,

Шпиндель 1 разгружен от действия радиальных сил ременной передачи и смонтирован на высокоточных цилиндрических роликоподшипниках и радиально-упорных шарикоподшипниках. Он получает вращение от автоматической коробки скоростей (АКС) через зубчатую ременную передачу.

В положении диапазона 1 : 1 (вращение напрямую АКС) шпиндель получает со шкива 2, жестко соединенного с шестерней-муфтой 3 и через включенную в нее шестерню 4.

Включение диапазона 1:4 происходит с помощью: шестерен 3, 5, 6 и 7; а диапазон 1:16 — 3, 5, 6, 8, 10, 9, 11 и 12 (положение показано на рис.8).

Включение всех трех диапазонов осуществляется рукояткой 13 (рис. 10), ступица 14 которой соединена с валиком 15, на котором закреплен кулачок 16, имеющий два специальных паза 16а и 16б. В эти пазы входят ролики рычагов 17 и 18. Рычаг 17 жестко связан с валиком 19, на котором также жестко закреплен рычаг 20. Получая определенное вращение от паза 16а, через рычаг 17 и валик 19, рычаг 20 с помощью переводки 21 (рис. 10 и 12), кулачка 22 и вилок 23 и 24, переключает шестерни 6 и 11. Согласованно с рычагом 17, рычаг 18, свободно сидящий на вилке 19, от паза 16б получает определенное вращение и через тягу 25 (рис. 10 и 11) поворачивает рычаг 26, с которым связаны вилка 27 и сухарь 28 (рис. 9 и 12), переключающие шестерни 5 и 4.

Привод от шпинделя к гитаре станка осуществляется с помощью шестерен 31, 32, 33, 34 (рис, 8). Включение нормального или увеличенного шага правой или левой резьб производится рукояткой 35, закрепленной с кулачком 36 (рис. 9,11). Кулачок 36 управляет одновременно двумя сборными рычагами 37 и 38, которые через вилку 39 и сухарь 40 переключают в соответствующее положение шестерни 31 и 33.

Задняя бабка

Задняя бабка закрепляется эксцентриковым зажимом с помощью рукоятки 26 при легких работах, и дополнительно винтами 13 и 50 при тяжелых работах. Если рукоятка 26, отведенная в крайнее положение, не обеспечивает достаточный прижим, то нужно посредством регулирования гайки 37, изменить положение прижимной планки 35 и установить необходимое усилие прижима.

Для облегчения перемещения и предотвращения износа направляющих, задняя бабка снабжена пневмооборудованием. Сжатый воздух от сети через фильтр влагоотделитель, маслораспылитель, трехходовой клапан и систему отверстий и канавок, подается между сподком задней бабки и направляющими станины, образуя воздушную подушку.

Ежедневно перед началом работы необходимо спустить влагу из фильтра, повернув вороток, установленный в его нижней части. Один раз в . 2-3 месяца фильтр снимать для очистки и промывки. В маслораспылитель, по мере израсходования, заливать масло «Индустриальное-20» ГОСТ 20799-75.

Коробка подач

Коробка подач станка позволяет получать величины и диапазон подач суппорта, шагов метрических, дюймовых, модульных и питчевых резьб. В таблице 2, помещенной на передней стенке шпиндельной бабки, указаны все возможные величины продольных и поперечных подач, а также шаги резьб нормальной точности, полученные при помощи механизма, коробки подач и соответствующих настроек гитары.

На кожухе, закрывающем гитару, помещена таблица 3 настроек на резьбы повышенной точности.

Резьбы повышенной точности нарезаются при более короткой кинематической цепи — напрямую (без коробки подач), т. е. путем настройки гитары на каждый шаг резьбы.

Для выбора вида обработки: 1) подача; 2) метрическая или модульная резьба; 3) дюймовая или, питчевая резьба; 4) прямое включение ходового винта — служит средняя рукоятка коробки подач, имеющая в положениях особые символы (табл. 4).

Фартук

Механизмы фартука обеспечивают получение подач каретки и суппорта в четырех направлениях в ускоренном и рабочем режимах. Для обеспечения продольной подачи включается муфта 104 или муфта на валу 99, для обеспечения поперечной подачи включается муфта 39 или муфта 41. Для предотвращения самопроизвольного включения поперечной подачи при выключенной продольной в фартуке имеется , блокировочное устройство, установленное в рукоятке включения подачи. В фартуке имеется также блокировочное устройство для предотвращения одновременного включения рукоятки подачи 76 и рукоятки маточной гайки.

Регулировка положения полугайки маточной гайки обеспечивается специальными винтами, установленными на стенке корпуса фартука.

Фартук снабжен предохранительной муфтой, которая срабатывает в случае повышения допустимой осевой нагрузки. Величину предельного усилия можно регулировать гайкой 11.

Механизм фартука обеспечивает обработку деталей по жесткому упору, который можно устанавливать на станине.

Каретка, верхний суппорт (резцовые салазки)

Механизмы каретки и верхнего суппорта обеспечивают подачу инструмента в поперечном направлении. Механическая подача верхнего суппорта осуществляется при выдвинутом положении кнопки 1, и зафиксированном от вращения винте. Обработка конических поверхностей с применением механической подачи верхнего суппорта возможна при установке верхней части суппорта на соответствующий, угол и закрепление его специальными винтами. На чертеже обозначено положение кнопки 1 при включенном винте поперечной подачи. Для повышения безопасности работы предусмотрено отключение вращения рукоятки 2 ручного перемещения суппорта 3.

На каретке расположены рукоятки 4 для включения и реверсирования вращения шпинделя. Шпиндель начнет вращаться только при одновременном перемещении рукояток 4 и нажатии одной из кнопки 5, которые служат для блокировки произвольного включения шпинделя.

Каретка снабжена дифференциальным лимбом поперечной подачи 6, который позволяет вести непосредственный отсчет перемещений суппорта относительно оси центров станка.

Регулирование зазора в винтовой паре поперечной подачи осуществляется поворотом червяка 7 и последующим фиксированием его двумя винтами 8.

Регулирование зазоров в направляющих «ласточкин хвост» каретки и верхнего суппорта производится смещением соответствующих клиньев 9 относительно направляющих регулировочными винтами 10, которые расположены с обоих торцов клиньев.

Для предотвращения смещения каретки при торцевой обработке предусмотрено закрепление ее относительно станины специальным винтом через планку 11.

При механической подаче недопустимы перемещения верхнего суппорта до крайних положений (перемещения верхнего суппорта ограничены рисками).

Резцедержатель

Корпус резцедержателя 4 фиксируется на зубьях плоского кольца 1, закрепленного на верхнем суппорте.

Разжим, поворот и фиксация резцедержателя осуществляется поворотом рукоятки 12, сначала против часовой стрелки, а после выбора нужной позиции зажим производится поворотом рукоятки по часовой стрелке.

Конструкция резцедержателя обеспечивает надежную защиту встроенных деталей от попадания грязи и эмульсии.

Техническое обслуживание токарного станка 16Б25ПСп

Регулирование некоторых элементов станка

Натяжение ремней 1 осуществляется перемещением электродвигателя в горизонтальном направлении винтом позиция 2. Второй ремень натягивается перемещением в горизонтальном направлении АКС по подредукторной плите винтами позиция 3, при ослабленных болтах позиция 4.

Регулирование натяжения ремня быстрых перемещений суппорта производится гайками на тяге 1 (рис. 29), выведенной на заднюю стенку станины.

Регулирование остальных элементов станка (половинок маточной гайки фартука, гайки винта поперечной подачи; смещение оси задней бабки) осуществляется согласно чертежам общих видов узлов и ряда пояснений, изложенных в разделе «Устройство станка».

16Б25ПСп Схема электрическая принципиальная токарного станка

Электрическая схема токарно-винторезного станка 16Б25псп

Схема электрическая токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Электропитание станка 16Б25ПСп

Электромагнитные муфты, цепи управления и сигнализации питаются пониженным напряжением следующих значений

- Силовые цепи ~380 В 50 Гц

- Цепи управления ~110 В

- Цепи управления =12 В

- Цепь питания электромагнитных муфт =24 В

- Цепь местного освещения ~24 В

- Цепь сигнализации ~5 В

- Цепь сигнализации =12 В

16Б25ПСп Схема расположения электрооборудования на токарном станке

Схема расположения электрооборудования на токарном станке 16Б25псп

Описание электрооборудования станка 16Б25ПСп

На станке установлено следующее электрооборудование (см. рис. 8):

- электродвигатель главного привода — Ml

- электродвигатель насоса охлаждения — М2

- электродвигатель ускоренного перемещения суппортной группы — МЗ

- на задней стороне шпиндельной бабки установлен электрошкаф, в котором размещена аппаратура управления

- на плите, закрепленной на задней стенке левой тумбы станка, расположена автоматическая коробка скоростей (АКС), осуществляющая переключение скоростей шпинделя с помощью электромагнитных муфт Y1 ... Y7.

Разводка проводов от электрошкафа осуществляется через штепсельные разъемы, расположенные на боковой стенке и дне электрошкафа.

Силовые цепи станка предназначены для подключения к трехфазной сети переменного тока напряжением 380 В частотой тока 50 Гц.

Описание работы электросхемы станка токарного 16Б25ПСп

В качестве главного привода в станке применен нерегулируемый трехфазный электродвигатель переменного тока и автоматическая коробка скоростей (АКС), управление которой осуществляется от пульта управления.

Привод обеспечивает:

- ступенчатое регулирование скорости шпинделя как на холостом ходу, так и под нагрузкой с постоянной мощностью резания

- реверсирование и торможение шпинделя без отключения от электросети главного электродвигателя

- работу шпинделя в толчковом режиме

АКС представляет собой 12-ступенчатую трехваловую коробку, переключение скоростей в которой осуществляется посредством многодисковых электромагнитных муфт.

В АКС использованы электромагнитные муфты типа ЭТМ с магнитопроводящими дисками и бесконтактным токоподводом.