История токарного станка (стр. 1 из 3). Станок токарный история

История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону. В XIV - XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа - упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один - два оборота, а жердь - согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку и заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения. В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, - вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем. Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке. В середине XVI Жак Бессон (умер в 1569 г.) - изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра Первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А. К. Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно. А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы "копир-заготовка". Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А. К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом. Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке. Таким образом ни изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г. Другой бывший сотрудник Модсли - Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли. Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации - револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов. В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли. Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации - револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов. В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

turner.narod.ru

История изобретения токарного станка | Великие открытия человечества

Согласно дошедших до нас сведений токарный станок был изобретен примерно в середине седьмого столетия до нашей эры. Между двумя соосно установленными центрами зажималась заготовка из кости или дерева. Подмастерье вращал заготовку, а мастер прижимал резец к заготовке в нужном месте и снимал стружку, пока заготовка не приобретала требуемую форму. Позже заготовку приводили в движение с помощью лука с провисающей тетивой. Ее оборачивали петлей вокруг заготовки. Когда лук начинали двигать, словно пилу при распилке бревен, заготовка начинала вращаться вокруг своей оси то в одну, то в другую сторону. В XIV — XV веках получили распространение токарные станки, имевшие ножной привод. Упругая жердь (очеп) крепилась консольно над станком. На конец жерди крепили бечевку, обернутую на один оборот вокруг заготовки. Нижний конец бечевки крепили к педали. Когда на педаль нажимали, натягивалась бечевка и заготовка делала 1-2 оборота, а жердь сгибалась. Если педаль отпускали, жердь выпрямлялась и подтягивала бечевку вверх, заготовка совершала 1-2 оборота, но в другую сторону.

К 1430 году очеп заменили механизмом, состоящим их педали, кривошипа и шатуна. Получился привод, аналогичный ножному приводу в швейной машинке XX-го столетия.  Теперь заготовка в течение всего процесса не совершала колебательного движения, как раньше, а вращалась в одну сторону. В 1500 г. на станке уже были стальные центры и люнет, позволившие обрабатывать достаточно сложные детали. Однако маломощный привод и недостаточная сила в руке рабочего делали обработку металла малоэффективной. Появление водяных приводов оказало большое влияние на повышение эффективности в металлообработке. В середине XVI века был изобретен токарный станок для нарезки конических и цилиндрических винтов. Его изобрел Жак Бессон.

Теперь заготовка в течение всего процесса не совершала колебательного движения, как раньше, а вращалась в одну сторону. В 1500 г. на станке уже были стальные центры и люнет, позволившие обрабатывать достаточно сложные детали. Однако маломощный привод и недостаточная сила в руке рабочего делали обработку металла малоэффективной. Появление водяных приводов оказало большое влияние на повышение эффективности в металлообработке. В середине XVI века был изобретен токарный станок для нарезки конических и цилиндрических винтов. Его изобрел Жак Бессон.

Со временем токарные станки стали часто использовать для нарезки металлов, а не дерева. Возникла необходимость в жестком креплении резца и механизированного передвижения его по обрабатываемой поверхности. Проблема самоходного суппорта разрешилась с изобретением А. К. Нартовым в 1712 году токарно-копировального станка. Во второй половине XVIII века значительно расширилась сфера использования металлорежущих станков, начались усиленные поиски универсального токарного станка. Проблема механизированного передвижения резца стала особенно острой, когда приходилось нарезать резьбу, изготавливать зубчатые колеса, наносить на предметы роскоши сложные узоры. А. К. Нартов успешно решил вопрос механизации операции. Копировальный палец и суппорт двигались благодаря одному ходовому винту, но шаг нарезки под копиром и резцом были разные. Соответственно была решена проблема автоматического передвижения суппорта вдоль оси заготовки. Поперечная подача пока отсутствовала, ее заменило качание системы «копир-заготовка».

Над созданием совершенного суппорта трудились многие изобретатели, наиболее удачную конструкцию изобрел англичанин Г. Модсли. В 1798 году он улучшил конструкцию суппорта и изобрел универсальный токарный станок. В 1800 году станок был усовершенствован и создан новый вариант,  включавший все детали, имеющиеся на токарно-винторезных станках и сегодня. Модсли впервые применил стандартизацию резьб на гайках и винтах и стал выпускать наборы плашек и метчиков для нарезания резьбы. Ученик изобретателя Р. Робертс установил ходовой винт перед станиной, на переднюю панель станка вынес ручки управления, добавил зубчатый перебор, улучшив тем самым токарный станок. Еще один сотрудник Модсли — Клемент изобрел лоботокарный станок, позволивший обрабатывать детали с большим диаметром. Д. Витворт изобрел в 1835 г. в поперечном направлении автоматическую подачу, связанную с механизмом продольной подачи. На этом принципиальное совершенствование токарного станка было завершено. Наступил период автоматизации токарных станков.

включавший все детали, имеющиеся на токарно-винторезных станках и сегодня. Модсли впервые применил стандартизацию резьб на гайках и винтах и стал выпускать наборы плашек и метчиков для нарезания резьбы. Ученик изобретателя Р. Робертс установил ходовой винт перед станиной, на переднюю панель станка вынес ручки управления, добавил зубчатый перебор, улучшив тем самым токарный станок. Еще один сотрудник Модсли — Клемент изобрел лоботокарный станок, позволивший обрабатывать детали с большим диаметром. Д. Витворт изобрел в 1835 г. в поперечном направлении автоматическую подачу, связанную с механизмом продольной подачи. На этом принципиальное совершенствование токарного станка было завершено. Наступил период автоматизации токарных станков.

mirnovogo.ru

история изобретения и современные модели

В настоящее время широко известен токарный станок. История его создания начинается с 700-х годов н.э. Первые модели применялись для обработки древесины, 3 века спустя был создан агрегат для работы с металлами.

Первые упоминания

В 700-х годах н.э. был создан агрегат, частично напоминающий современный токарный станок. История его первого удачного запуска начинается с обработки древесины методом вращения заготовки. Ни одной детали установки не было сделано из металла. Поэтому надежность таких устройств довольна низкая.

В то время низкий КПД имел токарный станок. История производства восстановлена по сохранившимся чертежам, рисункам. Чтобы раскрутить заготовку требовалось 2 крепких подмастерья. Точность получаемых изделий невысокая.

Информацию об установках, отдаленно напоминающих токарный станок, история датирует 650 годом до н. э. Однако общим у этих машин был только принцип обработки — методом вращения. Остальные узлы были примитивны. Заготовка приводилась в движение в прямом смысле руками. Использовался рабский труд.

Созданные модели в 12 веке уже имели подобие привода и на них могли получить полноценное изделие. Однако держателей инструмента еще не было. Поэтому о высокой точности изделия было рано говорить.

Устройство первых моделей

Старинный токарный станок зажимал заготовку между центрами. Вращение осуществлялось руками всего на несколько оборотов. Неподвижным инструментом осуществлялся рез. Аналогичный принцип обработки присутствует в современных моделях.

В качестве привода для вращения заготовки мастера использовали: животных, лук со стрелами привязанный веревкой к изделию. Некоторые умельцы для этих целей строили подобие водяной мельницы. Но значительно повысить производительность так и не получалось.

Первый токарный станок имел деревянные части, и с увеличением количества узлов терялась надежность устройства. Водяные приспособления быстро теряли актуальность ввиду сложности ремонта. Только к 14 веку появился простейший привод, значительно упростивший процесс обработки.

Ранние приводные механизмы

Прошло несколько веков с изобретения токарного станка до реализации на нем простейшего приводного механизма. Представить его можно в виде жерди закрепленной посередине на станине поверх заготовки. Один конец очепа привязан веревкой, которая обернута вокруг заготовки. Второй закреплен с педалью для ног.

Этот механизм успешно работал, но не мог дать необходимую производительность. Принцип работы был построен на законах упругой деформации. При нажатии на педаль осуществлялось натяжение веревки, жердь изгибалась и испытывала значительное напряжение. Последнее передавалось заготовке, приводя ее в движение.

Провернув изделие на 1 или 2 оборота, жердь освобождалась и снова изгибалась. Педалью мастер регулировал постоянную работу очепа, заставляя непрерывно вращаться заготовку. Руки при этом были заняты инструментом, совершая обработку древесины.

Этот простейший механизм унаследовали следующие версии станков, которые уже имели кривошипно-шатунный механизм. Аналогичную конструкцию привода впоследствии имели механические швейные машинки 20-го века. На токарных станках при помощи кривошипа добились равномерного движения в одну сторону.

За счет равномерного движения мастера стали получать изделия правильной цилиндрической формы. Единственное чего не хватало — жесткости узлов: центров, державок инструмента, приводного механизма. Из дерева изготавливались держатели резцов, что приводило к их отжиму при обработке.

Но, несмотря на перечисленные недостатки, стало возможным выпускать даже шарообразные детали. Обработка металлов еще была затруднительным процессом. Даже мягкие сплавы вращением не поддавались реальному точению.

Положительным сдвигом в конструировании станков было внедрение универсальности в обработке: уже на одной машине выполнялась обработка заготовок различного диаметра и длины. Это достигалось регулируемыми держателями и центрами. Однако большие детали требовали значительных физических затрат мастера на реализацию вращение.

Многие умельцы приспособили маховик из чугуна и других тяжелых материалов. Использование силы инерции и притяжения облегчило труд обработчика. Однако промышленных масштабов достигнуть было еще сложно.

Металлические детали

Основной задачей изобретателей станков было повысить жесткость узлов. Началом технического перевооружения стало применение металлических центров, зажимающих заготовку. Позже уже внедрили шестеренчатые передачи из стальных деталей.

Металлические запчасти позволили создать винторезные станки. Жесткости уже хватало для обработки мягких металлов. Постепенно совершенствовались отдельные узлы:

- держатель заготовок, позже названный главным узлом — шпинделем;

- конусные упоры оснащались регулируемыми механизмами для изменения положения по длине;

- работа на токарном станке стала легче с изобретением металлического держателя инструмента, но требовался постоянный отвод стружки при повышении производительности;

- чугунная станина повысила жесткость конструкции, что позволило обрабатывать детали значительной длины.

С внедрением металлических узлов раскрутить заготовку становится сложнее. Изобретатели задумались о создании полноценного привода, желая исключить ручной труд человека. Система передач помогла осуществить задуманное. Паровой двигатель впервые был приспособлен для вращения заготовок. Ему предшествовал водяной двигатель.

Равномерность перемещения режущего инструмента осуществлялась червячной передачей при помощи рукоятки. Благодаря этому получалась более чистая поверхность детали. Сменные блоки позволили реализовать универсальную работу на токарном станке. Механизированные конструкции усовершенствовались столетиями. Но по сей день принцип работы узлов базируется на первых изобретениях.

Ученые изобретатели

В настоящий момент, покупая токарный станок, технические характеристики анализируют в первую очередь. В них приводятся основные возможности в обработке, габариты, жесткость, скорость производства. Ранее с модернизацией узлов постепенно вводились параметры, согласно которым модели сравнивали между собой.

Классификация машин помогала оценивать степень совершенства того или иного станка. После анализа собранных данных Андрей Нартов, отечественный изобретатель времен Петра I-го, модернизировал предыдущие модели. Его детищем стал настоящий механизированный станок, позволяющий производить различные виды обработок тел вращения, нарезать резьбу.

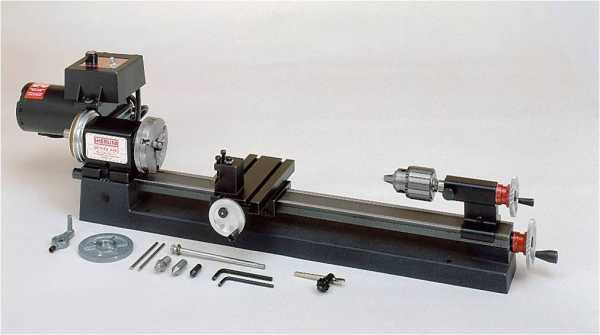

Плюсом в конструкции Нартова была возможность изменять скорость вращения подвижного центра. Также им были предусмотрены сменные блоки шестерен. Внешний вид станка и устройство напоминают современный простейший токарный станок ТВ3, 4, 6. Аналогичные узлы имеют и современные обрабатывающие центры.

В 18-ом веке Андрей Нартов представил миру самоходный суппорт. Ходовой винт передавал равномерное перемещение инструмента. Генри Модсли, английский изобретатель, представил свою версию важного узла к концу столетия. В его конструкции изменение скорости перемещения осей осуществлялось благодаря разному шагу резьбы ходового винта.

Основные узлы

Для обработки 3D-деталей резанием методом вращения идеально подходят токарные станки. Обзор современной машины содержит параметры и характеристики основных узлов:

- Станина — основной нагруженный элемент, рама станка. Изготавливают из прочных и твердых сплавов, преимущественно применяется перлит.

- Суппорт — остров для крепления вращающихся инструментальных головок либо статичного инструмента.

- Шпиндель — выступает в роли держателя заготовок. Основной мощный узел вращения.

- Дополнительные узлы: ШВП, оси скольжения, механизмы смазки, подачи СОЖ, воздухоотборники из рабочей зоны, охладители.

Современный токарный станок содержит приводные системы, состоящие из сложной электроники управления и двигателя чаще синхронного. Дополнительные опции позволяют убирать стружку из рабочей зоны, измерять инструмент, подавать СОЖ под давлением непосредственно в область реза. Механика станка подбирается индивидуально под задачи производства, от этого зависит и стоимость оборудования.

Суппорт содержит узлы для размещения подшипников, которые насажены на ШВП (шарико-винтовую пару). Также на нем монтируются элементы для контакта с направляющими скольжения. Смазка в современных станках подается автоматически, контролируется ее уровень в бачке.

В первых токарных станках перемещение инструмента осуществлял человек, он выбирал направление его движения. В современных моделях все манипуляции осуществляет контроллер. Понадобилось несколько веков для изобретения подобного узла. Электроника значительно расширила возможности обработки.

Управление

В последнее время распространены токарные станки с ЧПУ по металлу — с число-программным управлением. Контроллер управляет процессом реза, отслеживает положение осей, вычисляет движение по заложенным параметрам. В памяти хранится несколько этапов реза, вплоть до выхода готовой детали.

Токарные станки с ЧПУ по металлу могут иметь визуализацию процесса, что помогает проверить написанную программу до начала движения инструмента. Весь рез можно увидеть виртуально и вовремя исправить ошибки кода. Современная электроника контролирует нагрузку на оси. Последние версии программного обеспечения позволяют определить поломанный инструмент.

Методика контроля поломанных пластин на державке основана на сравнении графика нагрузок оси при нормальном режиме работы и при превышении аварийного порога. Отслеживание происходит в программе. Сведения для анализа контроллеру подает приводная система либо датчик мощности с возможностью оцифровки значений.

Датчики положения

Первые станки с электроникой имели концевики с микровыключателями для контроля крайних положений. Позже на винтопару стали устанавливать кодеры. В настоящее время используются высокоточные линейки, способные замерить люфт в несколько микрон.

Оснащаются круговыми датчиками и оси вращения. Шпиндельный узел мог быть управляемым. Это требуется для реализации фрезерных функций, которые выполнялись приводным инструментом. Последний часто встраивался в револьверную головку.

Измерение целостности инструмента производится при помощи электронных щупов. Они же облегчают работу по поиску точек привязки для старта цикла реза. Зонды могут замерять геометрию получаемых контуров детали после обработки и автоматически вносить корректоры, закладываемые в повторную чистовую обработку.

Простейшая современная модель

Токарный станок ТВ 4 относится к учебным моделям с простейшим приводным механизмом. Все управление осуществляется вручную.

Рукоятки:

- регулируют положение инструмента относительно оси вращения;

- задают направления нарезания резьбы правой или левой;

- служат для изменения числа оборотов главного привода;

- определяют шаг резьбы;

- включают продольное перемещение инструмента;

- отвечают за крепление узлов: задней бабки и ее пиноли, головки с резцами.

Маховики перемещают узлы:

- пиноль задней бабки;

- каретку продольную.

В конструкции предусмотрена цепь освещения рабочей зоны. Система безопасности в виде защитного экрана предохраняет работников от попадания стружки. Конструкция станка компактная, что позволяет его использовать в учебных классах, помещениях сервиса.

Токарно-винторезный станок ТВ4 относится к простым конструкциям, где предусмотрены все необходимые узлы полноценной конструкции по обработке металлов. Шпиндель имеет привод через коробку передач. Инструмент закреплен на суппорте с механической подачей, приводится в движение винтопарой.

Размеры

Шпинделем управляет асинхронный двигатель. Максимальный размер заготовки может быть в диаметре:

- не более 125 мм, если проводить обработку над суппортом;

- не более 200 мм, если обработка проводится над станиной.

Длина заготовки зажимаемой в центрах не более 350 мм. В сборе станок весит280 кг, максимальные обороты шпинделя 710 об/мин. Эта скорость вращения является определяющей при чистовой обработке. Питание производится от сети 220В частотой 50 Гц.

Особенности модели

Коробка скоростей станка ТВ4 связана с двигателем шпинделя клиноременной передачей. На шпиндель же вращение передается от коробки через ряд шестерней. Направление вращения заготовки легко меняется фазировкой главного двигателя.

Гитара служит для осуществления передачи вращения от шпинделя к суппортам. Имеется возможность переключать 3 скорости подачи. Соответственно нарезается три разного типа метрические резьбы. Плавность и равномерность хода обеспечивает ходовой винт.

Рукоятками задается направление вращения винтопары передней бабки. Также рукоятками задаются скорости подач. Суппорт ходит только в продольном направлении. Узлы следует смазывать согласно регламентам станка вручную. Шестерни же забирают смазку из ванны, в которой они работают.

На станке реализована возможность работы вручную. Для этого используются маховики. Происходит зацепление реечной шестерни и зубчатой рейкой. Последняя прикручена к станине. Такая конструкция позволяет при необходимости включать ручное управление станком. Аналогичный маховик применяется для перемещения пиноли задней бабки.

fb.ru

История развития токарного станка

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОУ ВПО Череповецкий Государственный Университет

Институт Педагогики и Психологии

кафедра: профессионального образования

Доклад по дисциплине:

История развития науки, техники и технологий:

«История развития токарного станка».

Выполнила

студентка

группы 4ПО-41

Никифорова Т.В.

Проверил доцент:

Златоустов В. Д.

Череповец 2007

Токарные станки были изобретены и применялись еще в глубокой древности. Они были очень просты по устройству, весьма несовершенны в работе и имели вначале ручной, а впоследствии ножной привод.

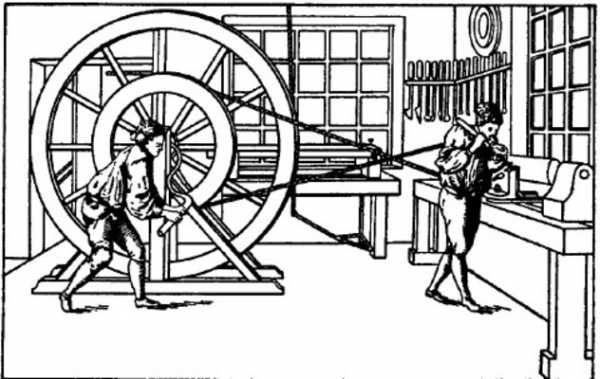

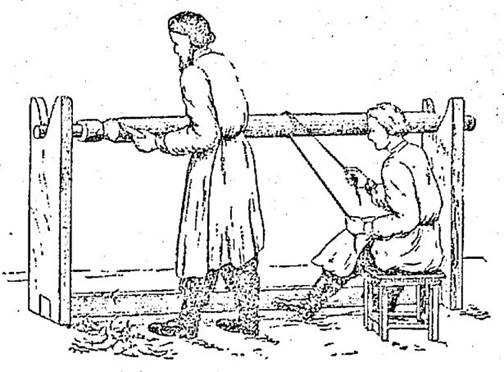

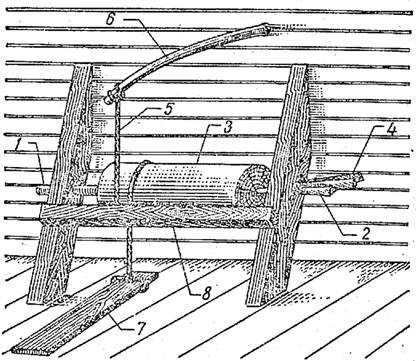

Древний токарный станок ручного привода показан на рис. 1. Обтачиваемое изделие, установленное на двух деревянных стойках, обрабатывали два человека. Один вращал при помощи веревки изделие то вправо, то влево, а другой держал в руках режущий или скоолящии инструмент и обрабатывал им изделие.

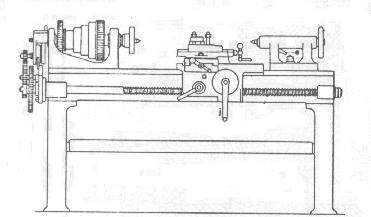

Старинный русский токарный станок ножного привода показан на рис. 2. Этот станок совершеннее предыдущего: более устойчивое взаимное положение изделия и инструмента обеспечивало и более точную обработку, а замена ручного привода ножным позволила работать на станке вместо двух одному человеку. Обтачиваемое изделие устанавливалось на заостренных деревянных клиньях 1 и 2 (первых представителях современных центров). Клин 1 закреплялся в стойке наглухо, а клин передвигался до упора в изделие 3 и закреплялся вспомогательным клином 4, Веревка 5, навитая на изделие 1-2 оборота, одним концом прикреплялась к гибкой жерди 6, а другим — к деревянной подножке 7. Нажимая ногой на подножку, токарь приводил во вращение обтачиваемое изделие. Удерживая обеими руками режущий инструмент, опирающийся о деревянный брусок 8, он прижимал инструмент к изделию и обрабатывал его.

Рис.1 Древний токарный станок

Рис.2 Старинный русский токарный станок

Затем нажим ноги на подножку прекращался, гибкая жердь выпрямлялась, тянула веревку вверх и вращала изделие в обратном направлении. Обтачивание в это время прерывалось, и таким образом, как и на предыдущем станке почти половина рабочего времени тратилась бесполезно.

Токарные станки, показанные па рис. 1 и 2 применялись главным образом для обработки деревянных изделий. Необходимость обработки металлических изделий ускорила развитие токарных станков, хотя это развитие происходило очень медленно. Приоритет в развитии токарных станков принадлежит русским техникам.

Андрей Константинович Нартов, один из самых замечательных русских техников XVIII в., воспитанник Московской школы «математических и навигационных наук», впервые в мире в 1715 г. изобрел и затем построил токарно-копировальный станок с суппортом - механическим держателем режущего инструмента, заменяющим руку человека. На этом станке, хранящемся ныне в Государственном Эрмитаже в Санкт - Петербурге, сохранилась надпись: «Начало произвождения к строению махины 1718-го, решена 1729- году. Механик Андрей Нартов». В 1719 г. Нартов писал Петру I —большому мастеру токарного дела по дереву и металлу — из Лондона о том, что он «здесь таких токарных мастеров, которые превзошли российских мастеров, не нашел, и чертежи махинам, которые ваше царское величество приказал здесь сделать, я мастерам казал, и оные сделать по ним не могут...». Так при первом знакомстве Нартова с зарубежной техникой он смог убедиться в том, что русские мастера не только не уступают зарубежным, но и превосходят их.

А. К. Нартов опередил почти на столетие Генри Модели, которому необоснованно приписывается буржуазными авторами изобретение суппорта в 1797 г. Хранящиеся в Государственном Эрмитаже станки Нартова доказывают, что он еще в начале XVIII в. работал на станках своего изобретения, на которых еще с большей точностью, чем в конце XVIII в,- у Модели, можно было изготовлять, притом автоматически, металлические изделия любой формы. Изобретение суппорта ознаменовало собой начало новой эпохи в развитии не только токарных, но и других металлорежущих станков.

Следовательно, благодаря изобретению А. К. Нартова Россия почти на столетие опередила Западную Европу и Америку в создании токарных станков с суппортами. А. К. Нартов за два с половиной столетия до наших дней предвосхитил создание металлорежущих станков, автоматически изготовляющих изделия из металла,- тех станков, которые являются наиболее важными для современной промышленности.

Заслугой Нартова является и воспитание им русских знатоков обработки металла резанием. Из петровской токарной мастерской, которой заведовал Нартов, вышел ряд учеников, в числе их особенно выделялись токари Александр Журавский и Семен Матвеев.

Ученики и последователи Нартова успешно совершенствовали и строили токарные станки. В конце 18 века тверской механик-часовщик Лев Собакин и тульский мастер Алексей Сурин разработали чертежи, по которым изготовлялись токарно-винторезные станки для обработки различных винтов. Сурин создал токарный станок и для изготовления ружейных стволов. На этом станке вращение изделия осуществлялось от трансмиссионного привода, а суппорт с режущим инструментом перемещался при помощи ходового винта. Впервые на этом станке было применено автоматическое выключение суппорта. Русские изобретатели и в этом усовершенствовании токарного станка опередили изобретателей зарубежных стран.

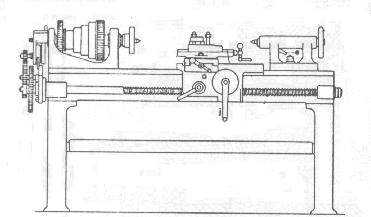

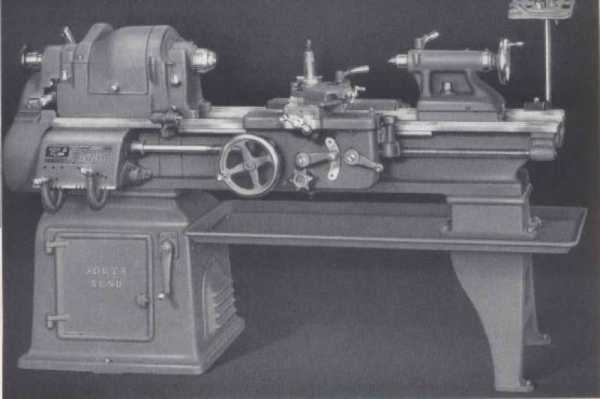

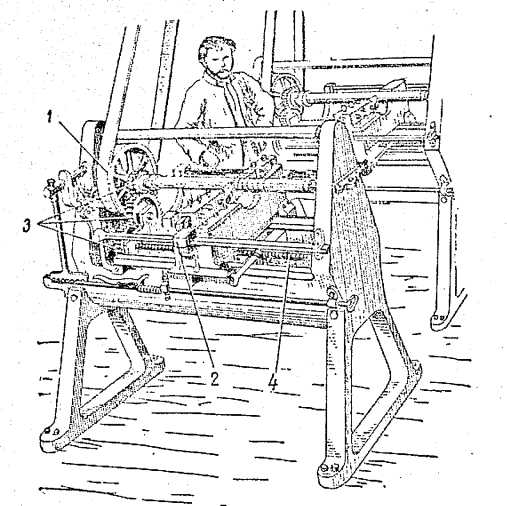

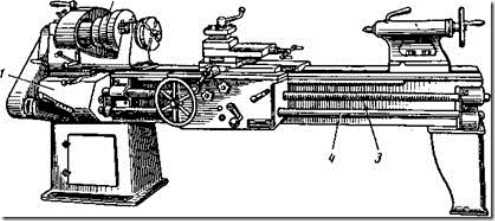

Особенно широко изготовление токарных станков было развито на Тульском и других оружейных заводах. На рис. 3 показан один из таких станков. На нем изделие приводилось во вращение от трансмиссии через ременную передачу 1, а суппорт 2 перемещался механически при помощи шестерен 3 и винта 4.

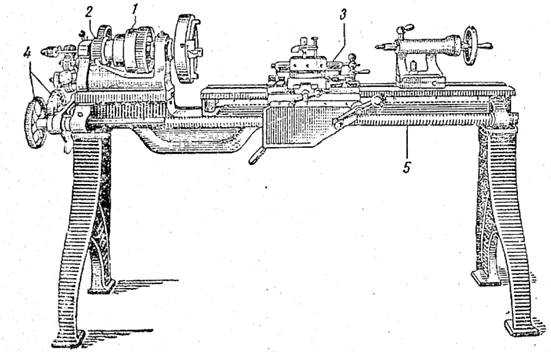

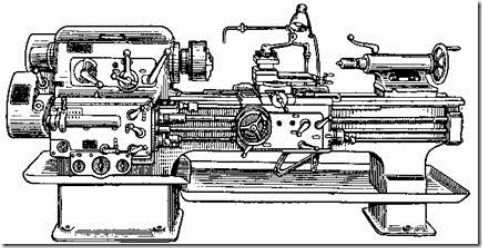

На рис. 4 показан токарный станок со ступенчатым шкивом и перебором, созданный в середине девятнадцатого столетия. На таких станках изделию сообщалось разное число оборотов при помощи ступенчатого шкива 1 и шестеренчатого перебора 2. Движение суппорту 3 передавалось через смежные шестеренки 4 и ходовой валик или винт 5. Подобные токарные станки изготовлялись и в начале ХХ века.

В конце девятнадцатого и в начале двадцатого столетия токарные станки со ступенчатым шкивом снабжались коробками передач для изменения скорости перемещения суппорта, а так же ходовым валиком и ходовым винтом.

Рис.3 Токарный станок, изготовленный на Тульском оружейном заводе в середине 18 века.

Рис.4 Токарный станок середины 19 века со ступенчатым шкивом

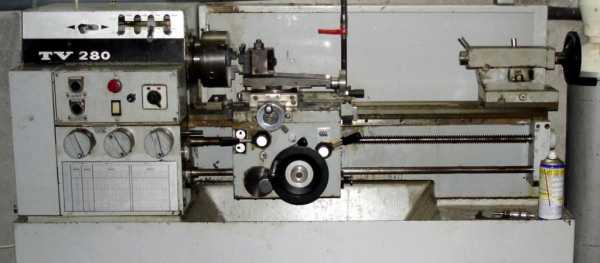

Рис.5 Токарно-винторезный станок ТН-20

До Великой Октябрьской социалистической революции в России станкостроение было плохо развито. Парк станков составлял всего 75 тысяч единиц. В период довоенных пятилеток было создано большое количество станкостроительных предприятий, освоен выпуск основных типов станков, а 1940 году парк станков вырос до 710 тысяч единиц.

В 1932 году в стране было освоено производство первого токарного станка с коробкой скоростей. Станок назывался ДИП («Догнать и перегнать»). Этим девизом советские станкостроители бросали вызов миру: «Мы догоним и перегоним вас по производству станков!».

На смену ДИПу в 1957 году пришел станок 1А62, а в последующие годы 1А16, 1А64, 1620, 16К20, 1К62 и др.

Рис.6 Токарно-винторезный станок 1620 завода «Красный пролетарий»

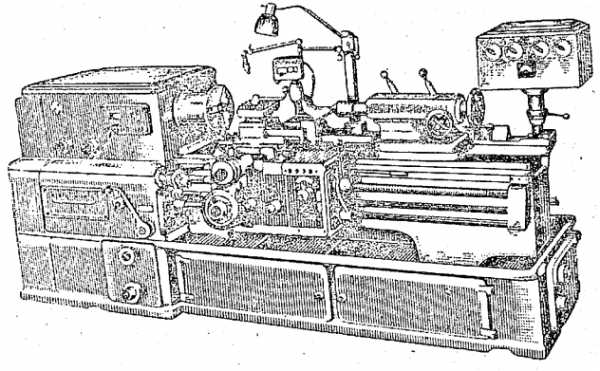

Такой станок, показанный на рис. 5, состоит из коробки подач 1, передней бабки 2, ступенчатого шкива 3, резцедержателя 4, суппорта 5, задней бабки 6, ходового винта 7, ходового валика 8, станины ножки 10, фартука 9 и

тумбы 11.

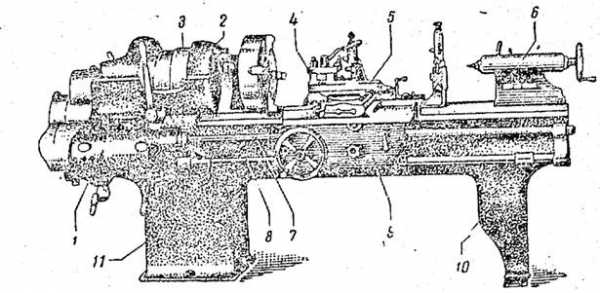

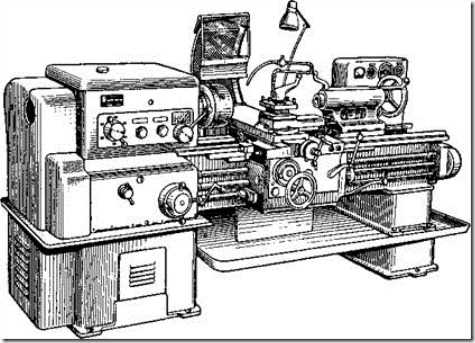

После изобретения и успешного применения быстрорежущей стали, а затем и твердых сплавов появились быстроходные мощные станки современной конструкции. Эти станки имеют массивные станины и снабжены коробками скоростей, позволяющими быструю перемену чисел оборотов обрабатываемого изделия, и более совершенными коробками подач. На рис. 6 показан наиболее совершенный токарно-винторезный станок модель 1620, изготовляемый заводом «Красный пролетарий».

В настоящее время на производстве применяются усовершенствованные многофункциональные станки, также станки типа 16К20, и ДИП 100, ДИП 200, ДИП 300, ДИП 400, ДИП 500, ДИП 800, ДИП 1000.

Таким образом, до появления современного токарного станка был пройден тяжелый путь от древних времен, когда использовались станки с применением ручной физической силы, до сегодняшнего момента, когда применяются полностью или частично автоматизированные станки, имеющие большую производительность и меньшие затраты рабочей силы.

Список литературы:

1. Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело. Уч. Пособие для проф. техн. училищ. – М: Высшая школа, - 1972. – 304 с.

2. Ятченко С.В. «Токарное дело», М.: Сельхозгиз, 1958 г., 532 с.

mirznanii.com

История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону. В XIV - XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа - упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один - два оборота, а жердь - согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку и заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения. В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, - вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем. Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке. В середине XVI Жак Бессон (умер в 1569 г.) - изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра Первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А. К. Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно. А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы "копир-заготовка". Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А. К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом. Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке. Таким образом ни изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г. Другой бывший сотрудник Модсли - Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли. Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации - револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов. В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли. Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации - револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов. В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

turnercraft.ru

История развития токарного станка | Металлорежущие станки

Простейшие токарные станки были известны еще в глубокой древности. Эти станки были весьма примитивны по конструкции: заготовка вращалась от ножного привода, а режущий инструмент (тип современного долота) приходилось держать в руках. Работа на таких станках была непроизводительной, утомительной и неточной.

Дальнейшее развитие токарного станка относится к XVIII в., когда русский механик токарь Петра I А. К. Нартов в 1712- 1725 гг. впервые в мире изобрел механический суппорт, создав тем самым исполнительный механизм токарного станка.

Изобретение суппорта освободило руки токаря от необходимости держать резец во время обтачивания детали и ознаменовало собой начало новой эпохи в развитии не только токарных, но и других металлорежущих станков.

В середине XVIII в. в отечественное станкостроение внес большой вклад гениальный русский ученый М. В. Ломоносов. Для обработки сложных поверхностей металлических зеркал он создал специальный сферо-токарный станок.

В конце XVIII в. славные традиции русских машиностроителей продолжали тверской механик-часовщик Лев Собакин и тульский мастер Алексей Сурнин. По их чертежам изготовлялись токарно-винторезные станки для обработки винтов.

Развитие машиностроения

Значительно ближе к современным станкам токарные станки, изготовлявшиеся в середине прошлого столетия. Эти станки уже имели переднюю бабку со ступенчатым шкивом, позволявшим изменять число оборотов обрабатываемых деталей. Суппорт перемещался при помощи ходового винта и сменных зубчатых колес.

Позднее на токарных станках со ступенчато-шкивным приводом для изменения скорости перемещения суппорта стали применять коробку подач; помимо ходового винта, стали применять и ходовой вал.

В начале XX в. с изобретением быстрорежущей стали появляются относительно быстроходные и мощные (по тому времени) токарные станки с приводом от трансмиссии (рис. 232).

Рис. 232. Токарно-винторезный станок со ступенчатым шкивом: 1 - коробка подач, 2 - ступенчатый шкив, 3 - ходовой винт, 4 - ходовой вал

Бурное развитие отечественного станкостроения началось у нас после Великой Октябрьской социалистической революции.

Современные токарные станки выпускаются с индивидуальным электрическим приводом; универсальные токарно-винторезные станки оборудованы коробкой скоростей, обеспечивающей быстрое изменение чисел оборотов обрабатываемой детали, и более совершенной коробкой подач.

Станкостроительных завод «Красный пролетарий»

К группе токарно-винторезных станков, получивших широкое распространение на наших машиностроительных заводах, относится станок модели 1А62 (рис. 233), выпускавшийся заводом «Красный пролетарий». Этот станок был получен в результате модернизации широко распространенного ранее токарно-винторезного станка (1Д62М) ДИП-200, у которого верхний предел чисел оборотов шпинделя был увеличен с 600 до 1200 в минуту, мощность электродвигателя - с 4,3 до 7 квт, а плоскоременная передача от электродвигателя заменена клиноременной.

Начиная с 1956 г. станок 1А62 заменен токарно-винторезным станком модели 1К62 (рис. 234). Этот новый станок более соответствующий современному уровню техники имеет более мощный электродвигатель (N= 10 квт). Коробка скоростей дает возможность устанавливать 23 различные скорости шпинделя (от 12,5 до 2 тыс. об/мин). Число подач 48 - от 0,075 до 4,16 мм на один оборот шпинделя.

Рис. 233 Токарно-винторезный станок модели 1А62 завода «Красный пролетарий»

Рис. 234. Токарно-винторезный станок модели 1К62 завода «Красный пролетарий»

Наряду с совершенствованием токарно-винторезных станков средних размеров советские инженеры и новаторы производства создали новые конструкции тяжелых токарных станков для обработки деталей большого размера. Например, коллектив Краматорского завода тяжелого машиностроения освоил производство мощного полностью механизированного токарного станка для обработки деталей диаметром до 2,5 м, длиной до 16 м и весом до 100 т.

Второй гигант тяжелого машиностроения - Коломенский станкостроительный завод - строит для токарной обработки еще более крупные станки. Здесь освоены карусельные станки, на которых можно обрабатывать детали диаметром 13 и 22 м.

Похожие материалы

www.metalcutting.ru

История токарного станка

Содержание

История токарного станка 2

Суппорт 7

Нартов Андрей Константинович_ 13

Генри Модсли_ 14

Литература 15

История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV - XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа - упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один - два оборота, а жердь - согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, - вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г.) - изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы "копир-заготовка". Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на

детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па

нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.Другой бывший сотрудник Модсли - Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации - револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

mirznanii.com