161-А (Удмурт-2) Станок токарно-винторезный универсальныйСхемы, описание, характеристики. Токарный станок от 5 характеристики

МС-03 Станок токарно-винторезный малогабаритный схемы, описание, характеристики. Токарный станок от 5 характеристики

Токарный станок ОТ-5: технические характеристики, паспорт

Токарный станок от 5 предназначен для обработки металлов и отличается повышенной точностью. Разработано данное устройство на станкостроительном заводе в Одессе. Конструкция механизмов позволяет работать с заготовками больших диаметров (до 25 см над станиной). Чаще всего данный станок эксплуатируется в небольших ремонтных мастерских, что продиктовано его облегченной конструкцией и относительно небольшими габаритами.

Описание

Принцип работы установки базируется на передачи энергии от электрического двигателя через клиноременную систему и муфту зубчатого типа к входному валу преобразующего устройства, которое меняет число оборотов благодаря движению диска шкива. Только проходя этот узел, вращение передается на рабочие узлы станка.

Помимо стандартных элементов строения, в базовый состав устройства входят дополнительные приспособления. На станине предвидена возможность установки специального упора для более удобной работы с габаритными заготовками и специальный фиксатор для прутков. Кроме того, в состав станка входит патрон с тремя фиксаторами для лучшего контроля над вращающимися телами.

Технические показатели

Данный станок обладает относительно небольшими габаритами:

- высота – 1,36 м;

- длина – 1, 51 м;

- ширина – 0,72 м;

- вес – 765 кг.

Конструкция механизмов позволяет создавать резьбу 3 типов: метрическую, дюймовую и модульную. Количество подач на станке – 28. Шпиндель сделан с отверстием 2,6 см, а количество его оборотов находится в диапазоне 30 – 3000 об/мин. Конструкцией также предусмотрено торможение шпинделя.

Максимальный диаметр заготовки обрабатываемой над станиной – до 25 см, а над суппортом – 14,5 см. Промежуток между центрами – 50 см. Максимальный диаметр прутка – 2,5 см, а максимальная длина детали, над которой ведутся работы, не должна превышать полметра.

Благодаря всем перечисленным выше техническим возможностям, данное устройство относят к станкам с повышенной

pellete.ru

станок токарный от 5 характеристики

Токарные станки по металлу с наклонной станиной находят использование на предприятиях всевозможных областей индустрии. Обдуманная система, достоверные комплектующие и современные технологии производства разрешает получить высококачественное, мощное оборудование. Станки воплотят в жизнь очень большой спектр всевозможных видов обработки, максимум эффективно используя имеющийся список инструментов и габариты станка.

Дизайн токарных станков по металлу производства ООО «Ай Машин Технолоджи» разработан следовательно, чтобы разрешить достичь высокой жесткости, удобства в эксплуатации, долговечности работы оборудования.

В настоящее время фирма выпускает некоторое количество моделей токарных станков по металлу с наклонной станиной: TNC-10/10А/15 и TNC-20А/30N/40N.

Токарный токарный станок станок по металлу: серии TNC-10/10А/15.

Оборудование серий TNC-10/10А/15 оснащено скоростным шпинделем, который содержит пять прецизионных упорных подшипников. Они отдают станку увеличенную жесткость, точность, собственно нужно было при трудной токарной обработке нелегких составных частей.

Шпиндельная бабка токарного станка по металлу эффективно распределяет нагревание, гарантируя термическую прочность.

Инструментальные плиты токарного станка по металлу с легкостью монтируют и снимают, собственно упрощает установку приводных инструментов, этих как фрезерные головки, сверлильные державки. Инструментальную плиту резко демонтируют из рабочей зоны с вероятностью повторного ее применения позднее. Благодаря этому станки разрешают совершать быструю токарную, фрезерную, сверлильную обработки за одну установку.

Система ЧПУ токарных станков по металлу токарный станок с наклонной станиной представляет ручной, полуавтоматический, всецело самодействующий режимы работы. Система ЧПУ компактна и удобна. Стандартная система ЧПУ - Fanuc 0i Mate.

Выдающиеся качества токарных станков по металлу серии TNC-10/10А/15:

суппорт переезжает по прецизионно отшлифованным направляющим опорам скольжения с помощью ШВП. Диаметр винта ШВП — 32 мм, станина с углом наклона 45° закалена для предельной жесткости оборудования, понижение трения, а еще повышение срока службы токарного станка по металлу спасибо антифрикционному покрытию Турсит-В. автономный бак СОЖ,

Токарный станок по металлу: серии TNC-20А/30N/40N.

Сверхжесткая станина станков TNC-20А/30N/40N, с углом наклона 30° для нетяжелого удаления стружки, исполнена из мелкозернистого чугуна высокого свойства марки Механит.

Предельную точность оборудованию дает шпиндель с двухрядными роликовыми, токарный станок упорными подшипники. Кроме всего прочего, гидравлическая револьверная головка, приводимая в перемещение с помощью коробки передач, помимо прочего повышает степень жесткости станка.

Время смены инструмента оформляет — 0,2 сек. Смена инструмента меж наиболее дальними гнездами занимает не наиболее 1 сек. Замену изготавливают в двух инструкциях.

Токарные станки по металлу iMachine оснащены многофункциональной револьверной головкой с шестью приводными инструментами для фрезерования, сверления, нарезания резьбы.

Выдающиеся качества серий станков по металлу:

электрошкаф с теплообменником для регуляции необходимой температуры,Информатор: I-machine. ru

tokarnyj.blogspot.com

161-А (Удмурт-2) Станок токарно-винторезный универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 161-А

Производитель токарно-винторезного станка модели 161-А - Ижевский машиностроительный завод "Ижмаш", основанный в 1807 году.

История станкостроения на Ижевском машиностроительном заводе "Ижмаш" начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали: 161ам (Удмурт-2), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые заводом Ижмаш

161-А (Удмурт-2) Токарно-винторезный станок универсальный. Назначение, область применения

Токарно-винторезный станок 161-А - один из первых серийных станков выпускаемых Ижевским машиностроительным заводом в послевоенные годы. Выпускался станок до 1964 года, когда на смену ему пришел более совершенный токарно-винторезный станок ИЖ-250, ИЖ-250П.

Токарный станок 161-А выпускался с 1938 года и заменил в производстве первый ижевский станок: Удмурт. Впоследствии завод перешел на выпуск станка модели 161-ам

Станки токарно-винторезные моделей 161-А предназначены для токарной обработки в центрах или патроне, а также для нарезания метрических резьб и дюймовых резьб.

Основные технические характеристики токарно-винторезного станка 161-А

Изготовитель - машиностроительный завод Ижмаш. Начало серийного выпуска - 1938 год.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной - Ø 350 мм

- Расстояние между центрами - 1000 мм

- Высота центров - 175 мм

- Мощность электродвигателя - 3,4 кВт

- Вес станка полный - 1,0 т

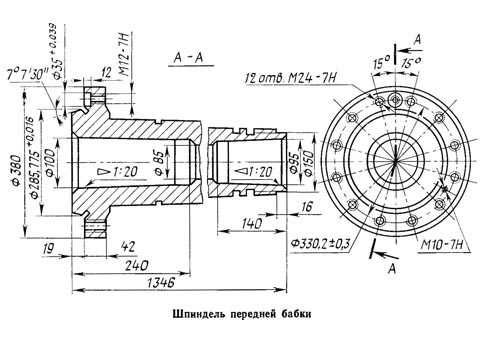

Шпиндель токарно-винторезного станка 161-А

- Конец шпинделя - резьбовой М68х6

- Внутренний (инструментальный) конус шпинделя - Морзе 5

- Диаметр сквозного отверстия в шпинделе - Ø 40 мм

- Пределы чисел прямых оборотов шпинделя в минуту (9 ступеней) - 13..475 об/мин

- Бронзовые подшипники скольжения

Подачи и резьбы токарно-винторезного станка 161-А

- Пределы продольных подач - (56 ступеней) 0,062..3,5 мм/об

- Пределы поперечных подач - (56 ступеней) 0,052..2,92 мм/об

- Пределы шагов резьб метрических - 0,25..14 мм

- Пределы шагов резьб Витворта - 2..44 ниток на дюйм

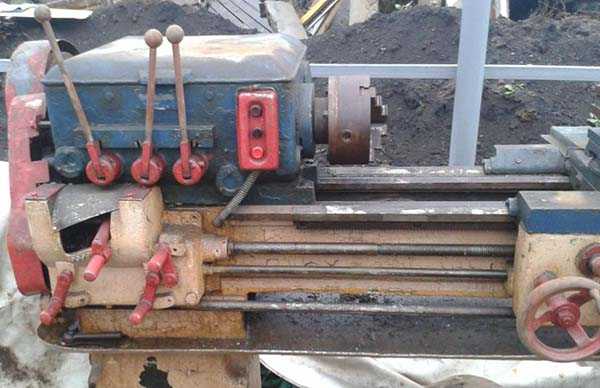

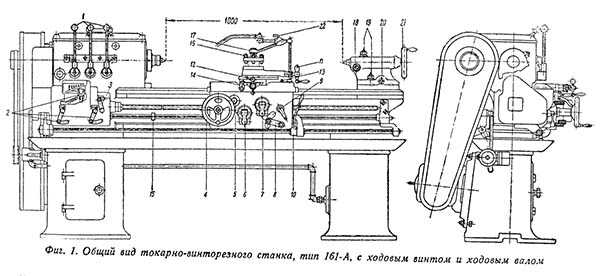

Общий вид токарно-винторезного станка 161-А

Фото токарного станка Удмурт-2 c упрощенной коробкой подач

Фото токарно-винторезного станка 161-ам

Фото токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 161-А

Расположение органов управления токарно-винторезным станком 161-а

Органы управления токарно-винторезным станком 161-А. Смотреть в увеличенном масштабе

Перечень органов управления станком 161-А

- Рукоятка для переключения скоростей шпинделя (движение на себя и затем повороты соответственно указанным в таблицах числам оборотов рабочего шпинделя)

- Рукоятки для изменения подач (положения рукояток указаны в соответствующих таблицах)

- Рукоятка для включения ходового винта (при повороте влево) или ходового вала (при поворота вправо)

- Маховичок ручной продольной подачи суппорта (вращение маховичка в сторону перемещения суппорта)

- Кнопка для включения продольной подачи (включение или выключение сцепления реечной шестерни; включение при нажатии кнопки от себя, выключение — при движении кнопки к себе)

- Рукоятка для включения (при повороте вверх и выключения (при повороте вниз) продольной подачи

- Рукоятка для включения (при повороте вверх) и выключении (при повороте вниз) поперечной подачи

- Рукоятка для изменения направления подач (крайние положения) и блокировка при включении маточной гайки ходового винта (среднее положение)

- Рукоятка для включения и выключения маточной гайки ходового винта (включение при повороте вниз)

- Рукоятка для включения и выключения фрикциона (при включении поворот рукоятки к себе)

- Рукоятка перемещения резцовых салазок (при подаче к шпинделю вращение рукоятки по часовой стрелке)

- Рукоятка для ручной поперечной подачи суппорта (при подаче к изделию вращение рукоятки по часовой стрелке)

- Винт для закрепления (зажима) суппорта на станине

- Упорка для отключения ручной поперечной подачи

- Упорка для автоматического выключения продольной подачи

- Винты для зажима резцов

- Рукоятка для зажима резцов (при зажиме поворот рукоятки по часовой стрелке)

- Ручка для зажима шпинделя (пиноли) задней бабки

- Болты для крепления задней бабки к станине в определенном положении

- Винт для поперечного смещения задней бабки (при коническом точении

- Маховичок для перемещения шпинделя задней бабки

- Кран трубопровода охлаждающей жидкости

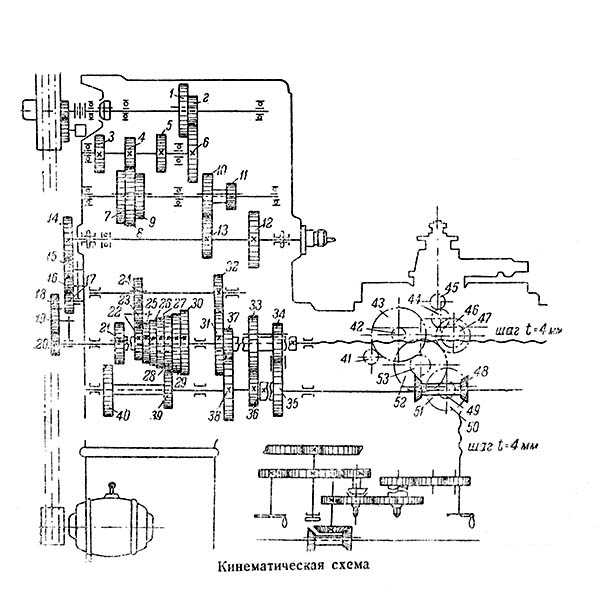

161-А Схема кинематическая токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 161-а

Схема кинематическая токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Описание конструкции токарно-винторезного станка 161-а

Привод станка

Станок приводится в действие от электромотора (фиг. 1), установленного на салазках, прикрепленных к задней стенке левой ножки станины; передвижением электромотора вдоль салазок устанавливается требуемое натяжение приводных ремней. От желобчатого шкива электромотора вращение передается посредством трех клиновидных ремней приводному шкиву передней бабки.

Станина

Станина с зигзагообразными ребрами, обеспечивающими ей достаточную жесткость, установлена на двух ножках коробчатой формы. Она имеет три призматических направляющих: две для продольных салазок суппорта и одну для задней бабки, Направляющие высокой точности, достигаемой шабровкой или шлифовкой их на специальном станке.

Задняя бабка

Задняя бабка (рис. 6) может перемещаться вдоль станины вручную по средним ее направляющим и закрепляться на станине посредством планки, прижимаемой двумя болтами.

При пользовании задней бабкой для конической обточки необходимо переместить корпус бабки по промежуточной плите при помощи двух винтов, помещенных внизу по бокам корпуса бабки. На пиноли задней бабки имеются деления, позволяющие устанавливать длину перемещения центра.

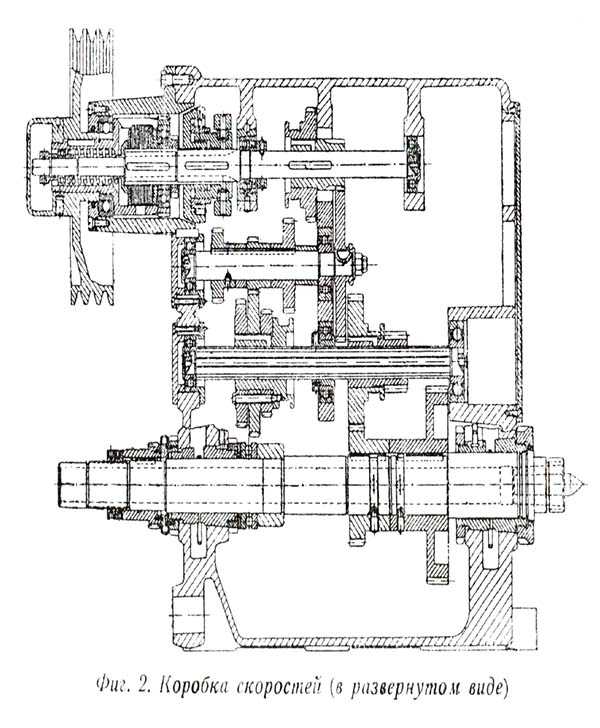

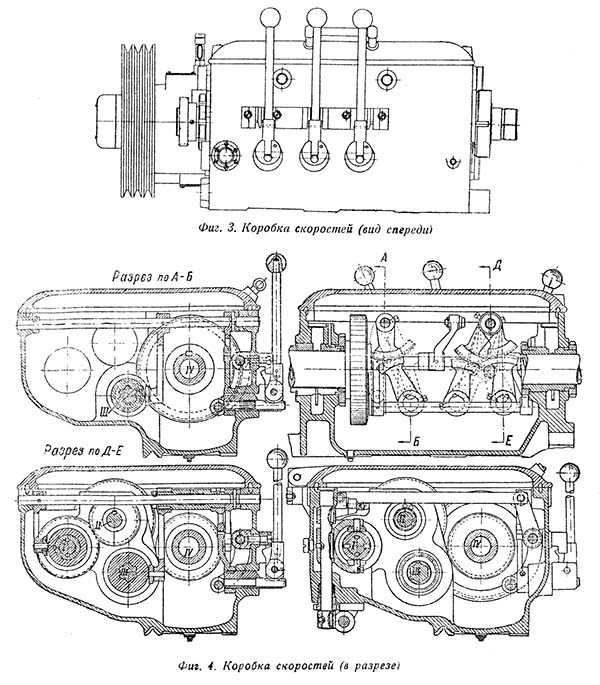

Коробка скоростей токарно-винторезного станка 161-А в развернутом виде

Коробка скоростей токарного станка 161-а в развернутом виде

161-А Передняя бабка токарно-винторезного станка. Смотреть в увеличенном масштабе

161-А Передняя бабка токарно-винторезного станка

Передняя бабка токарно-винторезного станка 161-а

Передняя бабка токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей)

Передняя бабка (коробка скоростей), (фиг. 2) имеет при односкоростном электромоторе девять различных чисел оборотов рабочего шпинделя. Изменение скоростей осуществляется перестановкой трех рукояток (фиг. 3), расположенных на передней стенке коробки скоростей. Для предупреждения поломки зубьев шестерен в коробке скоростей при переключении скоростей шпинделя на ходу в механизме переключения предусмотрен автоматический останов вращения всех шестерен, осуществляемый системой рычагов, расположенных внутри коробки (фиг. 4), связывающих рукоятки переключения с пластинчатым фрикционом и тормозом.

Приводной вал и все промежуточные валики коробки скоростей работают на шариковых подшипниках.

Шпиндель вращается в бронзовых регулируемых подшипниках с кольцевой смазкой и имеет закаленные шлифованные шейки. Осевое усилие, действующее на шпиндель, воспринимается упорным шарикоподшипником.

Передний конец шпинделя имеет внутри конус Морзе № 5, а снаружи винтовую резьбу М68 х 6 (по ОСТ), на которую навертываются патрон и зажимные приспособления. Конструкция шпинделя допускает возможность установки пневматического патрона, для чего на заднем конце шпинделя имеется винтовая резьба 3М52х1,5 (по ОСТ), на которую навертывается фланец пневматического цилиндра.

Для обработки пруткового материала в шпинделе имеется сквозное отверстие диаметром 40 мм.

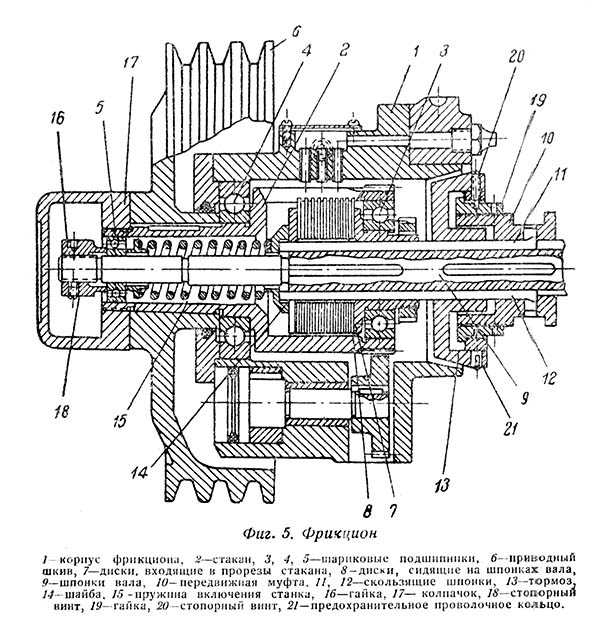

161-А Фрикционная муфта и тормоз коробки скоростей токарно-винторезного станка

Фрикционная муфта и тормоз коробки скоростей токарного станка 161-а

Фрикционная муфта и тормоз коробки скоростей токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Приводной шкив 6 (фиг. 5) сидит на шпонке на цилиндрической части стакана 2 фрикциона, служащего для включения коробки скоростей в действие. Корпус 1 фрикциона жестко соединен с корпусом коробки скоростей. Стакан 2, расположенный внутри корпуса фрикциона, вращается в трех шариковых подшипниках 3, 4 и 5. В стакане помещены двадцать пять закаленных стальных дисков (пластин), из которых двенадцать дисков 7 входят своими выступами в прорезы стакана, а остальные тринадцать дисков 8 сидят на шпонках 9 вала, передающего вращение шестерням коробки скоростей.

Передвижная муфта 10 связана с двумя скользящими шпонками 11 и 12 и тормозом 13.

При пуске станка муфта 10 передвигается вправо, шпонки 11 и 12 освобождают пружину 15, которая производит через шайбу 14 давление на диски 7 и 8, вследствие чего и происходит включение станка в работу.

При остановке станка подвижная муфта 10 передвигается влево вместе со шпонками 11, 12 и тормозом 13; при этом концы скользящих шпонок 11 и 12 упираются в шайбу 14 и через нее нажимают на пружину 15, освобождая тем самым диски 7 и 8 от сцепления. В то же время конус тормоза входит в соответствующий конус корпуса фрикциона и производит торможение шпинделя. Приводной шкив б начинает при этом вращаться вхолостую.

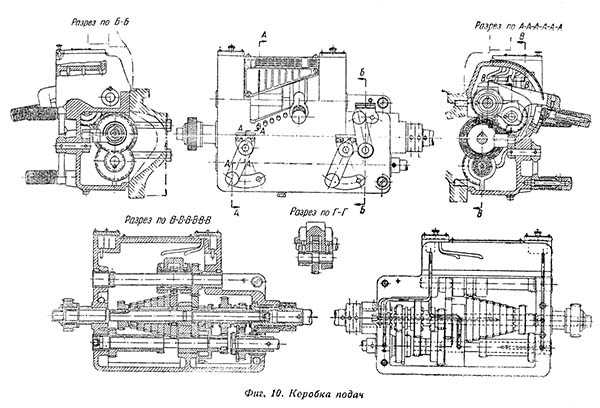

161-А Коробка подач токарно-винторезного станка

Коробка подач токарно-винторезного станка 161-а

Коробка подач токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Коробка подач

Коробка подач (фиг. 10) имеет три валика, на которых располагаются все шестерни коробки подач. Валики вращаются в бронзовых втулках.

Вращение от шпинделя к коробке подач передается через трензель (фиг. 11) и сменные шестерни. Последние ставятся на палец трензеля, палец гитары и конец валика коробки подач. Расположение шестерен, их характеристику и взаимную связь легко проследить по кинематической схеме и по спецификации шестерен (см. стр. 9 и 10).

Шестерни трензеля — чугунные, угол зацепления 20°, модуль 2, числа зубьев — 27, 36, 30.

Сменные шестерни для метрической винтовой резьбы — чугунные, угол зацепления 20°, модуль 2, числа зубьев 56, 60, 28 и 30; сменные шестерни для дюймовой винтовой резьбы — стальные, угол зацепления 20°, модуль 1,25. Получение различных подач достигается переключением скользящих по шпонкам шестерен и откидной шестерни.

Суппорт

Суппорт (фиг. 7) состоит из продольных и поперечных салазок, поворотной части, резцовых салазок и резцедержателя для четырех резцов. Продольные салазки могут перемещаться по призматическим направляющим станины; во избежание приподнимания они удерживаются двумя планками, плотно прилегающими снизу к выступам станины.

Поперечные салазки перемещаются по продольным салазкам, сопрягаясь с ними при помощи клина, регулируемого винтом 1. Для точной установки величины перемещения поперечных салазок имеются шайбы с делениями на оси рукоятки, служащей для перемещения поперечных салазок. Зажим и освобождение резцедержателя производятся рукояткой. Поворот резцедержателя па 90° определяется специальным фиксатором.

По специальному заказу станок может быть снабжен полуавтоматическим резцедержателем, у которого зажим и поворот осуществляется одной рукояткой.

Винтом можно закрепить суппорт на станине, что необходимо при подрезке или отрезке.

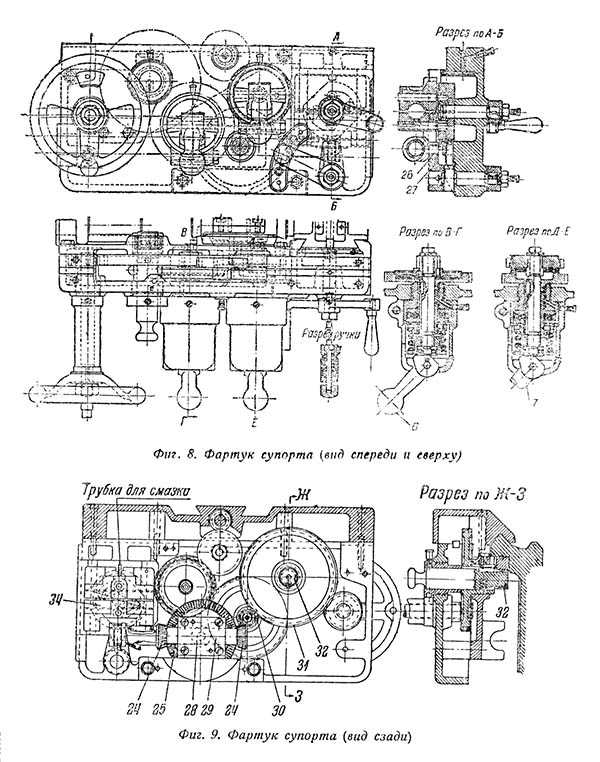

161-А Фартук суппорта токарно-винторезного станка

Фартук суппорта токарного станка станка 161-а

Фартук суппорта токарного станка токарно-винторезного станка 161-а. Смотреть в увеличенном масштабе

Фартук суппорта

Фартук суппорта (фиг. 8 и 9). На ходовой вал надета втулка, которая при помощи скользящей шпонки вращается вместе с ходовым валом и, кроме того, скользит вдоль вала при движении продольных салазок по станине. Втулка составляет одно целое с двумя коническими шестернями 24 (фиг. 9), из которых каждая в отдельности может сцепляться с конической шестерней 25, сидящей на оси, расположенной в корпусе фартука; для сцепления одной из конических шестерен 24 с шестерней 25 втулка ходового вала может перемещаться при помощи кулачка 26 (фиг. 8, разрез по АБ), действующего при повороте рычажка 27 рукояткой 8 (фиг. 1). Шестерня 25 может получать при этом правое или левое вращение, которое посредством цилиндрической шестерни 28 (фиг. 9), сидящей на одной оси с конической шестерней 25, передается через шестеренные передачи 25-20, 30-31 шестерне 32, сцепляющейся с зубчатой рейкой, прикрепленной к станине, вызывая продольное перемещение суппорта вправо или влево.

Включение продольной подачи от ходового вала производится рукояткой 6 (фиг, 1 и 8) через фрикцион (разрез по ВГ). Включение поперечной подачи производится рукояткой 7 (фиг. 1 и 8, разрез по ДЕ).

Механизмы продольной и поперечной подач не имеют взаимной блокировки и потому надо следить, чтобы при включении одной из подач другая была выключена.

Для осуществления продольного самохода суппорта от ходового винта при винторезной работе в фартуке суппорта установлена маточная гайка 34 (фиг. 9), сцепляемая с ходовым винтом при помощи рукоятки 9 (фиг. 1).

У фартука суппорта справа имеется резьбоуказатель.

Резьбоуказатель

Резьбоуказатель предназначается дли правильного и точного направления резца при выполнении винторезной работы. Он имеет следующее устройство: на вертикальном валике укреплена шестерня с двадцатью четырьмя зубьями при шаге 4 мм, сцепляющаяся с нарезкой ходового винта; на верхнем торце валика помещается металлический диск с делениями, определяющий положение шестерни в момент включения станка в работу. Сцепление шестерни резьбоуказателя с ходовым винтом фиксируется стопором. Работа резьбоуказателя заключается в следующем: поднимают вертикальную трубку со шкалой до попадания фиксатора в отверстие трубки и суппорт подводят в нужное для работы положение; при этом диск резьбоуказателя с делениями вращается; когда какое-либо деление резьбоуказателя совпадает со штрихом, включают разрезную гайку винта, и резец намечает нитку нарезаемой резьбы.

Последующие проходы производятся аналогично, а именно: из крайнего левого положения с выключенной гайкой переводят суппорт в крайнее правое и при совпадении того же деления на шайбе резьбоуказателя, с которого начато нарезание, со штрихом, производят включение разрезной гайки соответствующей рукояткой.

Ход резца должен совпасть с ниткой предыдущего прохода резца; в тех случаях, когда этого не получается, приходится считать, что резьба данного шага не может нарезаться при помощи резьбоуказателя и надо воспользоваться реверсивным ходом станка, что достигается установкой контрпривода или при индивидуальном электроприводе — реверсивной пусковой аппаратурой мотора станка. При помощи резьбоуказателя может быть нарезана метрическая резьба с шагом в миллиметрах 0,25—0,5—0,75—1—1,5—2-3—4—6—8—12.

Устройство для охлаждения резца

В левой ножке станины имеется резервуар (фиг. 12) для охлаждающей жидкости. Из резервуара жидкость через фильтр всасывается насосом и подается через трубопровод к резцам. Трубопровод состоит из двух частей: неподвижной, идущей сзади станины, и подвижной, прикрепленной к продольным салазкам суппорта. Концы неподвижной и подвижной частей трубопровода соединены гибким резиновым шлангом достаточной длины, соответствующей длине хода суппорта. На конце неподвижной части трубопровода находится тройник, в котором имеется клапан (фиг. 13) для выпуска охлаждающей жидкости в корыто в случае, если кран трубопровода будет закрыт, а насос продолжает работать. Отработанная жидкость стекает в корыто, расположенное под станиной. Шестеренный насос приводится в действие ременной передачей от приводного шкива станка.

Принадлежности к станку

В стоимость станка включены нижеследующие принадлежности, доставляемые вместе со станком:

- Неподвижный люнет (фиг. 14) устанавливается на станине и закрепляется винтом и планкой; он имеет откидную крышку и три подвижных кулачка, устанавливаемых по диаметру обрабатываемого предмета.

- Подвижный люнет (фиг. 16) устанавливается на суппорте и имеет два кулачка, перемещающиеся посредством винтов, устанавливаемых по диаметру обрабатываемого предмета.

- Линейка для конического точения (фиг. 17) устанавливается на кронштейне, прикрепленном к продольным салазкам суппорта. По направляющим этого кронштейна передвигаются салазки линейки и укрепляются в требуемом положении посредством винта и планки, прижимаемой винтом к станине. На верхней плоскости салазок линейки имеются деления для установки поворотной части на требуемый угол при помощи рукоятки винта; по поворотной части могут перемещаться верхние салазки; эти салазки соединяются с поперечными салазками суппорта посредством планки, скользящей в пазу продольных салазок и скрепляемой винтом с поперечными салазками, которые получают при этом дополнительное поперечное перемещение.

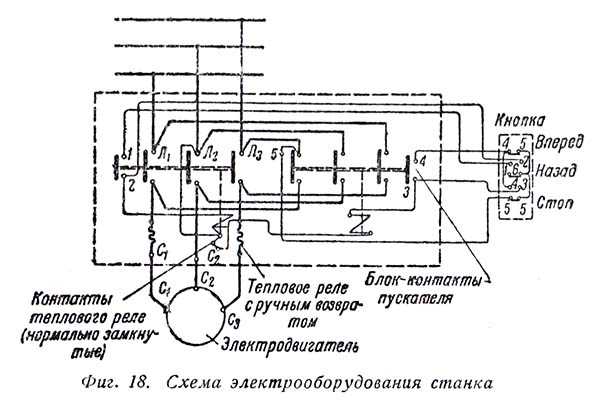

161-А Схема электрическая принципиальная токарно-винторезного станка

Электрическая схема токарно-винторезного станка 161-а

Схема электрическая токарно-винторезного станка 161-А. Смотреть в увеличенном масштабе

Электрооборудование станка

Нормально станок работает от односкоростного электромотора трехфазного тока открытого типа с короткозамкнутым ротором (фиг. 18).

Для напряжения 220/380 В обмотка статора соединяется соответственно в „треугольник" или „звезду", для чего на клеммный щиток выведены шесть концов обмотки статора.

Электромоторы на 500 В имеют три выведенных конца с соединением обмотки статора в "звезду". Колебания напряжения в сети не должны превышать + 5%, а средний перегрев обмоток электромотора не должен быть выше 55° С.

Для включения и выключения электромотора служит магнитный пускатель типа ПМ-50, управляемый нажатием кнопок („ход", „назад", „стоп") кнопочной станции КУ-430. При нажатии кнопки „ход" замыкается цепь магнитной катушки пускателя, втягивается сердечник и замыкает главные и вспомогательные контакты. Дальнейшее нажатие кнопки излишне, так как питание катушки происходит через цепь уже замкнутых вспомогательных контактов (блок-контактов).

Защита мотора от перегрузки осуществляется встроенным в пускателе двухполюсным тепловым реле, каждый полюс которого имеет нагревательный элемент, включенный последовательно в фазу мотора. При перегрузке электромотора на 50% тепловое реле максимум через 2 минуты автоматически выключает мотор, при этом возврат теплового реле производится специальной кнопкой, имеющейся в крышке пускателя по истечении двух - трех минут, необходимых для охлаждения реле. Защита электромотора от падения напряжения осуществляется магнитной катушкой пускателя, которая отключает электромотор при понижении напряжения в сети до 50—60% от номинального.

Включение электромотора в сеть возможно при напряжении не ниже 85% от номинального. Защиту от короткого замыкания магнитный пускатель не предусматривает, поэтому необходимо на подводящем фидере установить плавкие предохранители, рассчитанные на 2,5-кратное увеличение номинальной силы тока электромотора.

Магнитный пускатель устанавливается вертикально, так как отклонение от вертикали более 5° влияет на правильность его работы.

К установленному на станке электрооборудованию должно быть подведено такое напряжение, на которое оно рассчитано. Электромотор и вся электроаппаратура должны регулярно очищаться от грязи и пыли, причем пыль должна выдуваться мехами или пылесосом, а доступные части вытираться тряпками или кистью.

Шариковые подшипники электромотора должны смазываться чистой мазью „Консталин Л" или „Солидол" Т.

Подшипники следует заполнять мазью не более 2/3 свободного пространства, так как полностью заполненные подшипники при работе быстро нагреваются и мазь разлагается. Для смазки подшипников нельзя применять масло или смесь масла с жиром, так как разжижение жира ускоряет его разложение. Не менее двух раз в год необходимо производить полную замену мази и промывку подшипников бензином или бензолом.

Следует периодически проверять состояние присоединением проводов, закрепляя ослабевшие контакты.

Токарно-винторезный универсальный станок 161-А. Видеоролик.

Технические характеристики токарно-винторезного станка 161-А

| Основные параметры | |||

| Класс точности по ГОСТ 8 | Н | Н | |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 350 | 350 | |

| Наибольший диаметр заготовки обрабатываемой над нижней частью суппорта, мм | 200 | 200 | |

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | |

| Высота оси центров над плоскими направляющими станины, мм | 175 | 175 | |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 20 | |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | |||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | Ø 40 | Ø 40 | |

| Количество ступеней прямого вращения шпинделя, об/мин | 9 | 9 | |

| Частота прямого вращения шпинделя, об/мин | 13..475 | 20..750 | |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | |

| Конец шпинделя | М68 х 6 | М68 х 6 | |

| Стандартный токарный патрон, мм | Ø 240 | Ø 240 | |

| Торможение шпинделя | Есть | Есть | |

| Подачи | |||

| Наибольшая длина хода каретки суппорта, мм | 1065 | 1065 | |

| Цена деления лимба продольного перемещения суппорта, мм | |||

| Продольное перемещение за один оборот лимба, мм | |||

| Наибольшее поперечное перемещение суппорта, мм | 175 | 175 | |

| Цена деления лимба поперечного перемещения суппорта, мм | |||

| Поперечное перемещение за один оборот лимба, мм | |||

| Пределы рабочих подач продольных, мм/об | 0,062..3,556 шагов | 0,062..3,556 шагов | |

| Пределы рабочих подач поперечных, мм/об | 0,052..2,9256 шагов | 0,052..2,9256 шагов | |

| Резьбоуказатель | есть | есть | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,25..14 | 0,25..14 | |

| Пределы шагов нарезаемых резьб Витворта, число ниток на дюйм | 2..44 | ||

| Пределы шагов нарезаемых резьб дюймовых, число ниток на дюйм | 2..44 | ||

| Пределы шагов нарезаемых резьб модульных | 0,5..3,5 | ||

| Выключающие продольные упоры | нет | есть | |

| Выключающие поперечные упоры | |||

| Быстрое перемещение суппорта | нет | нет | |

| Резцовые салазки | |||

| Наибольшее перемещение верхних салазок суппорта, мм | |||

| Наибольший угол поворота верхних салазок суппорта, град | 135° | 180° | |

| Цена деления лимба, мм | |||

| Наибольшие размеры державки резца, мм | 16 х 20 | 12 х 20 | |

| Цена деления шкалы поворота, град | 1 | 1 | |

| Задняя бабка | |||

| Размер внутреннего конуса пиноли задней бабки | Морзе 3 | Морзе 3 | |

| Наибольшее перемещение пиноли задней бабки, мм | |||

| Цена деления линейки перемещение пиноли, мм | 1 | 1 | |

| Цена деления лимба перемещение пиноли, мм | |||

| Поперечное смещение пиноли, мм | ±10 | ±10 | |

| Электрооборудование | |||

| Количество электродвигателей на станке | 2 | 2 | |

| Электродвигатель главного привода, кВт (об/мин) | 3,4 (960) | 4,5 (1450) | |

| Электродвигатель насоса охлаждения, кВт | |||

| Насос охлаждения (помпа) | |||

| Габаритные размеры и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2335 х 1080 х 1250 | 2335 х 1080 х 1250 | |

| Масса станка, кг | 1080 | 1080 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

1М65 Станок токарно-винторезный универсальныйсхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1М65

Изготовитель универсального токарно-винторезного станка 1М65 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

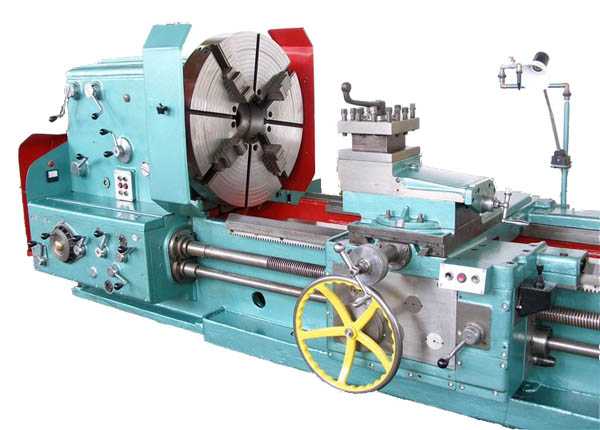

1М65 станок токарно-винторезный универсальный. Назначение, область применения

Универсальный токарно-винторезный станок модели 1М65 заменил устаревшую модель станка этой же серии 165.

Токарно-винторезный станок модели 1М65 предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб - метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Станок предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки и выдвижение пиноли выполняются вручную вращением маховичков.

Класс точности станка Н. Шероховатость обработанной поверхности V 6.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Класс точности — Н по ГОСТ 8—82Е.

Модификации токарного винторезного станка 1М65

165 – Ø 1000 универсальный токарно-винторезный

1Н65, 1Н65Ф1, 1Н65Г, 1Н65ГФ1 – Ø 1000 универсальный токарно-винторезный

16К50, 16К50П – Ø 1000 универсальный токарно-винторезный

1658, 1М658 – Ø 1000 универсальный токарно-винторезный

РТ28608, РТ539, РТ53901, РТ732, РТ366, РТ731 – Ø 1000 универсальный токарно-винторезный

Российские и зарубежные аналоги универсального станка 1М65

СА1000СФ2, СА110С, СА650С - Ø 1000 производитель - Станкостроительный завод Саста

CW61100M - Ø 1000 производитель - Dalian Machine Tool Group DMTG, Китай

C61100 - Ø 1000 производитель - Bochi Machine Tool Group Co.,ltd., Китай

CW61100Q, CW62100Q, CW61100C, CW62100C, CW61100B, CW61200B - Ø 1000 производитель - Shenyang Machine Tool (Group) Co., Ltd. SMTCL, Китай

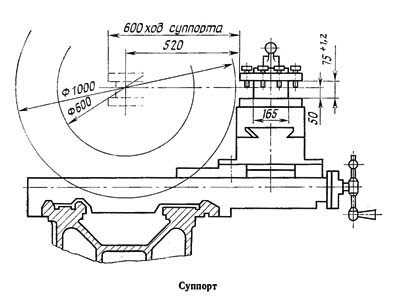

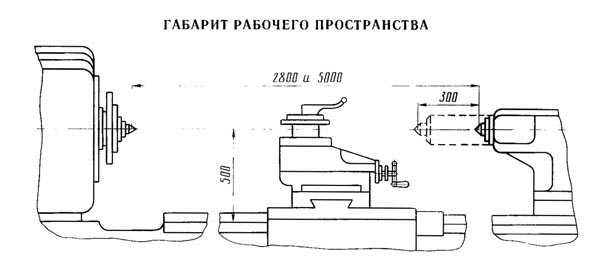

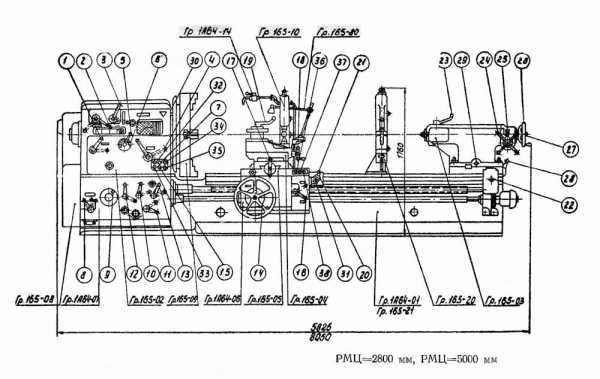

Габарит рабочего пространства токарного станка 1М65. Суппорт.

Габаритные размеры рабочего пространства токарного станка 1М65

Посадочные и присоединительные размеры станка 1М65. Шпиндель

Общий вид универсального токарно-винторезного станка 1М65

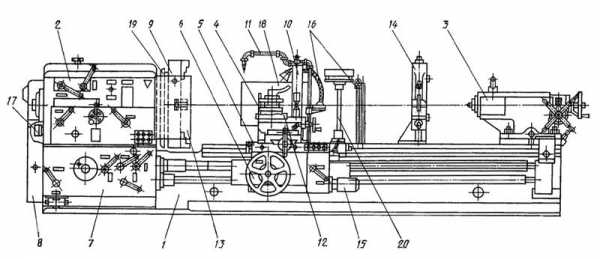

Расположение составных частей токарного станка 1М65

Составные части токарного станка 1М65

- станина

- бабка передняя

- бабка задняя

- суппорт

- каретка

- фартук

- коробка подач

- колеса зубчатые (сменные)

- патрон

- люнет подвижный

- охлаждение

- ограждение

- ограждение патрона

- люнет неподвижный

- электрошкаф

- электротрубомонтаж

- муфта электромагнитная

- ограждение

- ограждение

- стойка для УЦИ

Расположение органов управления токарно-винторезным станком 1М65

Спецификация и назначение органов управления станком 1М65

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка на нормальный или увеличенный шаг

- Настройка на нарезание правой или левой резьбы

- Пуск прямого вращения шпинделя

- Настройка на подачи и нарезание резьб метрической, модульной и дюймовой

- Настройка на величину подачи и шага резьбы

- Настройка на величину подачи и шага резьбы, включение ходового винта напрямую

- Настройка на величину подачи и шага резьбы

- Включение и выключение подачи (включение и выключение накидной шестерни)

- Настройка на подачу или нарезание резьбы (включение ходового пинта или ходового валика)

- Ручное продольное перемещение каретки

- Пуск обратного вращения шпинделя

- Настройка на резьбу или подачу (включение маточной гайки, блокирующее включение механической подачи)

- Ручное перемещение поперечных салазок

- Ручное перемещение резцовых салазок

- Поворот и крепление резцовой головки

- Включение продольной и поперечной механических подач и их реверс

- Включение ускоренных перемещений (продольного и поперечного)

- Ручное перемещение задней бабки

- Крепление пиноли

- Медленное ручное перемещение пиноли

- Включение медленного или быстрого ручных перемещений пиноли

- Быстрое ручное перемещение пиноли

- Фиксация вращающегося центра

- Выключение упора задней бабки

- Поперечное перемещение задней бабки

- Включение электросети

- Выключатель местного освещения

- Толчковый пуск прямого вращения шпинделя

- Стоп главного привода

- Пуск охлаждения

- Стоп охлаждения

- Пуск прямого вращения шпинделя

- Стоп главного привода

- Пуск обратного вращения шпинделя

Описание конструкции токарно-винторезного станка 1М65. Суппорт.

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ = 5000 мм имеются две подвески.

Для станков моделей 1Н65Г и 1Н65ГФ1 в станине имеется выемка, в которой установлен съемный мостик.

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами. В корпусе ее смонтированы: электромагнитная муфта для торможения шпинделя, шпиндельный узел, звено увеличения шага в 8 раз, механизм изменения направления перемещения каретки или нарезании резьб, механизм настройки скоростей шпинделя, вилки перемещения, рукоятки и другой детали, система смазки и электрошкаф.

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого подшипники передней опоры регулируются с помощью гаек.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба перемещения осуществляются механически при помощи крестового переключателя и вручную вращением маховика и рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную и механически по направляющим поворотной части, которую можно повернуть вокруг оси на любой угол.

Каретка станков с устройством цифровой индикации снабжена преобразователем линейных перемещений, который соединяется с винтом поперечных перемещений с помощью сильфонной муфты.

Отсчет поперечного перемещения может осуществляться по лимбу и по табло УЦИ.

Фартук станка выполнен закрытого типа со съемной передней крышкой. Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке, причем направление включения рукоятки совпадает с направлением подачи.

Возможно включение быстрого хода суппорта в направлении наклона рукоятки управления.

Благодаря обгонной муфте, вмонтированной в фартук, включение быстрого хода возможно при включенной подаче. Электродвигатель ускоренного хода установлен на фартуке.

В фартуке смонтирован механизм предохранительной муфты, исключающий поломку станка при перегрузках.

Коробка подач закрытого типа со съемной передней крышкой.

Механизм коробки подач позволяет получить первый ряд подач и все нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: a = 42, b = c = 126.

В состав станка входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом, с помощью прихвата.

Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки.

Диаметр охвата обрабатываемой детали в люнете неподвижном обеспечивается в пределах от 70 до 380 мм.

1М65 Станок универсальный токарно-винторезный. Видеоролик.

Технические характеристики токарного станка 1М65

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5...500 | 5...500 | 5...500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1...120 | 1...120 | 1...120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых | 2..28 | 28...¼ | 28...¼ | 28...¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..3,5 | 0,5...30 | 1...120 | 0,5...30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение пиноли в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 12800 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Токарный станок 1М95: технические характеристики

Комбинированный токарный станок 1м95 стоял на производстве с 1966 по 1977 года на Алма-Атинском станкостроительном заводе. В 1977 году завод отказался от выпуска данных устройств, заменив их на более перспективную разработку – станок 1д95. Конструкторы считали, что данное устройство лучше всего подойдет для небольших передвижных или стационарных мастерских.

Описание

Станок 1м95 предназначен для выполнения токарных (наружных и внутренних) работ на телах вращения с разными параметрами. Кроме этого, на данном станке можно создавать резьбу необходимого типа как в центрах, так и в патроне.

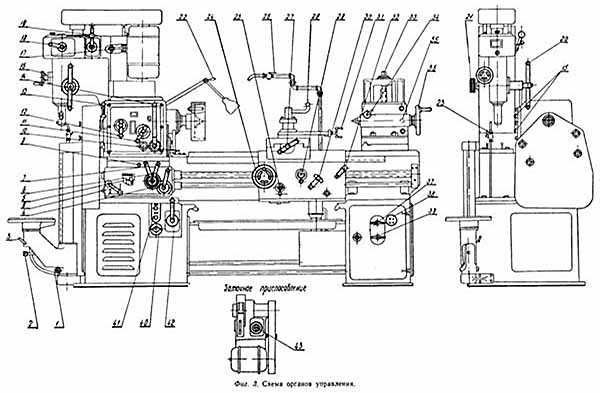

Устройство состоит из двух ключевых узлов. Первый предназначен для точения и фрезеровки, а второй – для сверлильных работ. Каждый из этих узлов обладает самостоятельным приводом. Благодаря целому ряду удачных конструкторских решений станок характеризуется высокой универсальностью. Кроме центров с переменной высотой, станок имеет долбежные, фрезерные, заточные приспособления, демонстрирует неплохие металлорежущие показатели.

На этом устройстве оператор может создавать следующие типы резьбы:

- метрическую;

- модульную;

- дюймовую;

- питчевую.

Кроме перечисленных функций, на станке выполняют несложные работы по затачиванию. Класс точности устройства – Н. Эксплуатировать станок лучше всего в помещениях закрытого типа с регулируемым температурным режимом.

Технические показатели

Станок имеет хорошие габаритные характеристики. Его высота – 1,67 м, ширина – 1,25 м, длина – 2, 75 м. Общий вес устройства в базовой комплектации – 2170 кг.

Другие ключевые показатели токарного станка 1м95:

- Максимальный диаметр заготовки над станиной – 50 см.

- Максимальная масса заготовки в патроне и центрах – 100 кг.

- Максимальная длина обрабатываемой детали – 1 кг.

- Диапазон скоростей шпинделя – от 28 до 1250 оборотов в минуту.

- Диаметр сквозного отверстия в шпинделе – 3,5 см.

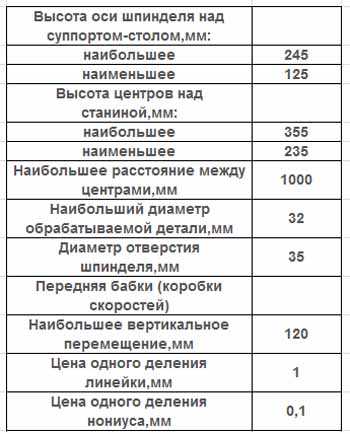

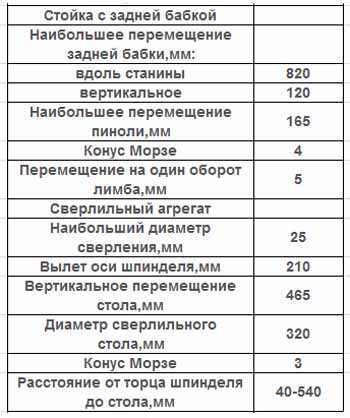

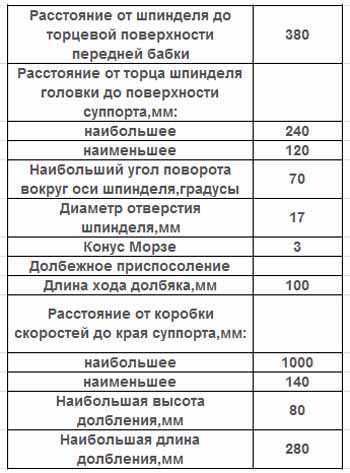

Более детальные характеристики станка можно посмотреть в приведенных ниже таблицах:

Система управления и строение

Детального описания требуют ключевые узлы устройства.

Станина с двумя направляющими– для передвижения каретки и для передвижения задней бабки. В одной из тумб, на которых крепится станина, находится главный электродвигатель станка.

Коробка подачи. Благодаря установленным в ней механизмам, оператор станка имеет возможность изготовлять четыре типа резьбы. Система коробки подач приводится в действие коробкой скоростей. Необходимые подачи активируются при помощи ручек управления, которые находятся на данном узле.

Суппорт. Конструкция данного узла позволяет ему осуществлять продольные и поперечные движения. В первом случае суппорт двигается по станине, а во втором – по каретке. Приводит в действие данный механизм можно вручную или при помощи механического привода. Верхняя часть узла может двигаться отдельно от всего суппорта в продольном направлении. Задняя бабка двигается в вертикальном и поперечном направлениях.

Фартук. На данном узле установлены две муфты, при помощи которых оператор приводит в движение суппорт. Конструкция муфт позволяет в автоматическом режиме прерывать подачу, если рабочие узлы станка перегружены. Недостатком установки можно назвать отсутствие у фартука функции автоматического передвижения суппорта. Зато на нем предусмотрена блокировка от одновременной активации ходового винта и ходового валика.

Коробка скоростей. Данный узел оператор может перемещать в вертикальном направлении по специальной стойке. Коробка передач приводится в движение электромотором при помощи клиноременных передач. При прямом и обратном вращении двигателя у шпинделя будет шесть скоростных режимов.

Узел для сверления имеет отдельный привод и может работать автономно от токарно-фрезерного узла, а его скорость регулируется при помощи специального шкива. Также устройство имеет 2 люнета и 2 патрона.

Видео: краткий обзор универсального токарного станка 1М95.

Схема управления

metmastanki.ru